Настоящее изобретение относится к области добычи нефти, а более точно к способу добычи и транспортирования высоковязких нефтепродуктов через пробуренные скважины или трубопроводы.

Текучесть через трубопроводы высоковязких нефтепродуктов или остатков, в частности нефтепродуктов с плотностью в градусах Американского института ниже 15, является плохой вследствие их высокой вязкости и, следовательно, высокого сопротивления.

Способ увеличения текучести и добычи таких высоковязких продуктов заключается во введении в эти продукты более легких фракций сырой нефти или углеводородов. Такое смешивание уменьшает вязкость системы и, следовательно, увеличивает ее текучесть, но это связано с увеличением инвестиций и, следовательно, является довольно дорогим. Кроме того, не всегда легкие фракции или фракции сырой нефти являются доступными.

Другой способ увеличения текучести высоковязких продуктов внутри трубопроводов заключается в установке нагревательных средств с частыми интервалами вдоль трубопровода, нагретая сырая нефть или нефтепродукт имеет низкую вязкость и, следовательно, ее легче транспортировать. Эти нагревательные средства могут функционировать с использованием части транспортируемого продукта в качестве топлива. Такая технология может привести к потере 15-20% транспортируемого продукта.

Еще один способ транспортирования высоковязких нефтепродуктов или остатков по трубопроводам заключается в подаче их насосом через трубы в виде более или менее текучих водных эмульсий. Указанные водные эмульсии высоковязких нефтепродуктов являются определенно более текучими, чем предназначенные для транспортирования высоковязкие нефтепродукты.

Эти эмульсии, полученные путем введения при перемешивании воды и эмульгатора в высоковязкие нефтепродукты, предназначенные для транспортирования, затем подают насосом в трубопровод. Эмульгатор должен создавать стабильную и текучую водную эмульсию высоковязких нефтепродуктов с высоким содержанием нефтепродуктов.

Чтобы этот способ был выгоден, необходимо, чтобы эмульгатор был дешев и способен образовывать эмульсии, которые являются стабильными в течение периода подачи насосом.

Эмульгаторы, используемые ранее, не полностью отвечают указанным выше требованиям.

Известны эмульсии, в которых содержание нефтепродуктов составляет только 50%. Это означает, что только половина объема трубопровода доступна для транспортирования этих нефтепродуктов.

Известен эмульгатор, состоящий из комплекса смесей неионогенных алкоксилированных поверхностно-активных веществ с карбоксилированной этоксилированной-пропоксилированной фракцией. Неионогенное поверхностно-активное вещество, содержащееся в указанной выше смеси, очевидно, чувствительно к температуре и может стать нерастворимым в воде в определенных температурных условиях. Кроме того, вышеуказанные поверхностно-активные вещества очень дороги и приводят к увеличению стоимости производства.

В качестве эмульгатора используют также смесь карбоксилированных этоксилатов и сульфатных этоксилатов, которые являются дефицитом и довольно дороги.

Из патента США N4966235, кл. E 21 B 43/22, 1990 год известен способ добычи и транспортирования высоковязких нефтепродуктов, включающий получение водных дисперсий высоковязких нефтепродуктов путем приведения их в контакт с водным раствором диспергатора, извлечение и перемещение указанных нефтепродуктов в воде с использованием эмульгирующих соединений, состоящих из этоксилированных алкилфенолов.

Однако этот способ также обладает вышеописанными недостатками, связанными с применением эмульсий.

Техническим результатом настоящего изобретения является повышение эффективности способа добычи и транспортирования высоковязких нефтепродуктов.

Этот технический результат достигается тем, что в способе добычи и транспортирования высоковязких нефтепродуктов, включающем получение водных дисперсий высоковязких нефтепродуктов путем приведения их в контакт с водным раствором диспергатора, извлечение и перемещение указанных нефтепродуктов в виде водных дисперсий, согласно изобретению получают водную дисперсию высоковязких нефтепродуктов с содержанием воды по меньшей мере 15 вес.%, а в качестве водного раствора диспергатора используют водный раствор сульфонированного диспергатора, выбранного из одного или более органических сульфонатов щелочного металла или солей аммония органических сульфоновых кислот, имеющего относительно соли натрия указанных сульфонатов содержание серы по меньшей мере 10 вес.%, растворимость в воде при температуре 20oC по меньшей мере 15 вес.% и уменьшение водного поверхностного натяжения при содержании 1 вес.% не более 10 вес.%.

Предпочтительно, чтобы сульфонированный диспергатор имел содержание серы в диапазоне от 11 до 18 вес.%, растворимость в воде при температуре 20oC в диапазоне от 20 до 60 вес.% и уменьшение водного поверхностного натяжения при содержании 1 вес.% не более 8 вес.%.

Под "высоковязкими" нефтепродуктами или нефтепродуктами "высокой вязкости" имеют в виду очень высоковязкие фракции сырой нефти, которые не могут быть добыты из скважин с помощью обычных технологий, или нефтяные осадки из любого источника, например атмосферные осадки или вакуумные осадки. В любом случае указанные выше высоковязкие нефтепродукты будут иметь плотность в градусах Американского института ниже 15 и вязкость при температуре 30oC выше 40000 МПа•с.

Перечисленные выше свойства (т.е. растворимость в воде, очень небольшое уменьшение поверхностного натяжения воды, содержание серы) определенно отличают сульфонированные диспергаторы от обычных сульфонированных поверхностно-активных веществ. Последние обладают полностью отличающимися свойствами, т. е. плохой растворимостью в воде, значительным уменьшением поверхностного натяжения воды и содержание серы которых часто ниже 10%. В особенности первые два упомянутых свойства представляют основную важность, чтобы отличить диспергатор от поверхностно-активного вещества.

Типичными примерами сульфонированных диспергаторов, отвечающих указанным выше требованиям, являются продукты, происходящие из конденсации (алкил)нафталинсульфоновой кислоты и формальдегида, сульфонированных полистиролов, лигносульфонатов, продуктов окислительного сульфонирования, полученных с помощью обработки специальных ароматических фракций серным триоксидом.

Как правило, органические сульфонаты, обладающие свойствами диспергатора, являются веществами с молекулярным весом, превышающим 1000. Вследствие их очень высокой растворимости в воде и присутствия неорганических, как правило, сульфатных солей, при точном определении их молекулярного веса сталкиваются с серьезными трудностями.

Однако указанные выше сульфонированные диспергаторы по своему существу имеют высокий молекулярный вес (например, лигносульфонаты) или получены с помощью способов, ведущих к увеличению молекулярного веса. Например, хорошо известны такие промышленные диспергаторы, которые получают из конденсации (алкил)нафталин сульфоновой кислоты с формальдегидом.

Выражение "(алкил)нафталинсульфоновая кислота" либо нафталинсульфоновая кислота, либо алкилнафталинсульфоновая кислота, либо их смеси означает, в каком виде от одного до трех атомов водорода в части нафталина заменяются подобным числом C1-C4 алкильных радикалов.

Указанный выше конденсат формальдегид-нафталинсульфоновой кислоты является доступным, кроме того, доступны различные виды, которые отличаются по молекулярному весу или практически их различным отношением нафталинсульфоновой кислоты к формальдегиду, с которым они получены.

Соли конденсатов (алкил)нафталинсульфоновой кислоты с формальдегидом получают взаимодействием серной кислоты с кислотным (алкил)нафталином и, в результате, образованием конденсата (алкил)нафталинсульфоновой кислоты с формальдегидом.

Отношение формальдегида к (алкил)нафталинсульфоновой кислоте является критичным, поскольку малая величина этого отношения вызывает неадекватную степень получаемой полимеризации, а слишком большая величина указанного отношения вызывает структурирование конденсата, причем продукт в результате становится нерастворимым как в воде, так и в нефти.

Получение типичного конденсата (алил)нафталинсульфоновой кислоты с формальдегидом описано в "Энциклопедии химической промышленности" Ульманна (пятое издание, том А8, страница 587).

Очевидно, что продукты, производимые от смесей нафталина и алкилнафталинов или из фракций нафталина, имеющих уровень чистоты менее 100% и, в любом случае, не менее 85%, будут действовать столь же эффективно.

Сульфонированные диспергаторы, обладающие указанными выше свойствами, также получают с помощью способа "окислительного сульфонирования" особых фракций, предпочтительно ароматического характера. Используемое здесь выражение "окислительное сульфонирование" относится к способу, в котором с помощью обработки указанных выше фракций в SO3 получают не только сульфонирование, но и увеличение молекулярного веса.

Указанный выше способ состоит из следующих этапов:

приведение триоксида серы, находящегося в жидком или газообразном состоянии, в контакт с раствором топочного мазута из парофазного крекинга в диоксиде серы с весовым соотношением SO3 к указанному топочному мазуту в диапазоне от 0,7:1 до 1,7:1 и с весовым соотношением SO2:SO3 в диапазоне от 0,5: 1 до 10:1 при температуре от 0 до 120oC до тех пор, пока не произойдет полное или, по существу, полное преобразование SO3;

удаление с помощью испарения диоксида серы из сульфонированного топочного мазута;

нейтрализация сульфонированного топочного мазута водным раствором гидроокиси щелочного металла или аммония;

извлечение нейтрализованного сульфонированного диспергатора.

Используемый здесь термин "топочный мазут из парофазного крекинга" относится к высококипящему жидкому остатку, происходящему из крекинга и/или газойля, используемого для получения легких олефинов, в особенности этилена. Этот топочный мазут не нашел какого-либо важного промышленного применения, и его цена в настоящее время вычисляется, исходя из его калорийности.

Большинство полиэтиленов в мире получают крекингом газойля и/или нафты в присутствии пара (см. "Энциклопедию химической промышленности" Ульманна, т. А10, с. 47).

Сопродуктами реакции частично являются такие газы, как водород, метан, ацетилен, пропан и т.д.; жидкие фракции с температурой кипения в диапазоне от 28 до 205oC; и наконец, остаток с высокой температурой кипения, так называемый "топочный мазут из парофазного крекинга".

Топочный мазут образуется с разным выходом в зависимости от рабочих условий установки крекинга, прежде всего, в зависимости от вида исходного материала. Его выход, как правило, составляет 15-20 вес.%, когда в установку крекинга подают газойль, и 2-5 вес.% - когда подают нафту. В зависимости от указанных параметров химический состав полученного топочного мазута также может претерпеть небольшие изменения. В любом случае такой продукт содержит минимум 70 вес.% ароматических соединений, как правило, в диапазоне от 80 до 90 вес.%, как определено с помощью колоночной хроматографии в соответствии с АSTM D 2549, причем остальное составляет насыщенная и полярная разновидность.

Ароматическая часть указанного топочного мазута состоит по меньшей мере на 75% из ароматической или алкилароматической фракции с двумя или более конденсированными ядрами.

По меньшей мере 50 вес.% топочного мазута кипит при температуре ниже 340oC ("340oC-"), как правило содержание углерода в топочном превышает 80 вес.%, а его плотность при температуре 15oC составляет 0,970 кг/дм3.

Указанный топочный мазут растворяют в диоксиде серы, и полученный раствор приводят в контакт с триоксидом серы в жидком или газообразном виде. Конкретно, реакцию проводят при температурах в диапазоне от 0 до 120oC при таких давлениях, чтобы сохранить реакционную смесь в жидкой фазе и, как правило, от 1,5 до 45 бар, с весовым отношением триоксида серы к топочному мазуту в диапазоне от 0,7:1 до 1,7:1 при одновременном перемешивании реакционной смеси.

В предпочтительном варианте выполнения температура реакции составляет от 20 до 100oC при весовом отношении триоксида серы к топочному мазуту в диапазоне от 0,8:1 до 1,6:1. Предпочтительно поддерживать содержание топочного мазута на уровне 20-50 вес.%, при этом триоксид серы постепенно вводят в реакционную смесь.

Для достижения полного или, по существу, полного превращения триоксида серы, как правило, требуется время реакции в диапазоне от 10 до 120 мин, и обычно оно составляет 70 мин.

В конце сульфонирования диоксид серы удаляют из реакционной смеси путем уменьшения давления и необязательно пропусканием потока инертного газа (например, азота) через реакционную смесь для удаления последних следов двуокиси серы. Во время удаления диоксида серы реакционную смесь предпочтительно поддерживать при температурах того же порядка величины, которую использовали в процессе этапа сульфонирования. Отделенный таким образом диоксид серы после предварительной конденсации может быть повторно использован на этапе сульфонирования или может быть направлен для другого использования, например, в установке производства серной кислоты. В любом случае диоксид серы обладает достаточно высокой чистотой и не требует предварительной очистки.

Сульфонированный топочный мазут из парофазного крекинга, полученный после отделения диоксида серы, используют для образования соли нейтрализацией водным раствором гидроокиси щелочного металла или аммония, предпочтительно водной гидроокисью натрия.

Полученный продукт имеет молекулярный вес, определенный с помощью просачивания геля в водную фазу двумя соединенными детекторами (показателя преломления и дифференциального вязкозиметра), который в зависимости от условий проведения эксперимента составляет от 10000 до 40000. Указанное выше увеличение молекулярного веса имеет место вследствие окисляющей (помимо сульфонирующей) способности SO3 в условиях реакции.

Водный раствор получают таким образом из сульфонированного диспергатора, который содержит (содержание сухого вещества) 75-85 вес.% сульфонированной органической фракции, в среднем от 0,35 до 0,70 моль сульфоновых фрагментов на каждые 100 г органического сульфоната, при этом остальное составляет сульфат или сульфит, помимо небольших количеств кристаллизационной воды.

Обратившись снова к способу в соответствии с настоящим изобретением отметим, что используемый здесь термин "дисперсия" применяют к многофазной системе, в которой одна фаза сплошная, а по меньшей мере другая фаза является мелкодисперсной.

Используемый здесь термин "диспергатор" означает продукт или смеси продуктов, способствующие образованию дисперсии или стабилизирующие дисперсию.

В дисперсии в соответствии с настоящим изобретением сплошной фазой является вода, а мелкодисперсной фазой являются частицы, вероятно, твердые и жидкие высоковязкого продукта.

Полученные водные дисперсии высоковязких нефтепродуктов являются стабилизированными с помощью преимущественно электростатического механизма диспергаторами, полученными описанным выше способом.

Весовое отношение нефтепродуктов к воде может изменяться в широком диапазоне, например, от 90 : 10 до 10 : 90. Безусловно, вследствие очевидных экономических причин предпочтительными являются нефтяные остатки с высоким содержанием углеводорода, которые, однако, могут привести к получению дисперсий, имеющих, однако, чрезмерно высокие величины вязкости.

Оптимальная композиция дисперсии, которая зависит от типа продукта, подлежащего транспортировке, будет содержать воду в пределах диапазона от 15 до 40 вес.% от всего веса дисперсии.

Количество диспергатора также зависит от типа вышеуказанного продукта. В любом случае уровень содержания диспергатора, который является необходимым для получения стабильной и текучей дисперсии, находится в диапазоне от 0,2 до 2,5 вес.%, предпочтительно от 0,4 до 1,5 вес.%, причем все указанные величины процентов основаны на количестве диспергатора относительно всего количества воды и нефтепродуктов.

Водная дисперсия высоковязкого нефтепродукта может быть получена следующим образом.

Прежде всего соль, предпочтительно соль натрия, сульфированного диспергатора растворяют в воде.

После этого в нефтепродукт для вызывания его течения вводят водный раствор диспергатора и путем перемешивания полученных фаз с помощью турбины или лопастной мешалки или центробежного насоса получают дисперсию.

В случае эксплуатации нефтяных скважин, содержащих высоковязкие нефтепродукты, течение которых не может быть вызвано с помощью обычных технологий, сырая нефть может быть добыта вышеописанным способом.

Конкретно, водный раствор диспергатора нагнетают в скважину таким образом, что он вступает в контактирование с нефтью на большей глубине, чем та, где находится откачивающий насос.

В этом случае механического воздействия, производимого с помощью насоса, будет достаточно для получения текучей дисперсии в устье скважины.

Хорошие реологические характеристики, необходимые для эффективного извлечения высоковязких нефтепродуктов в виде водной дисперсии, не зависят ни от гомогенности дисперсии, ни от размера (твердых или жидких) частиц, диспергированных в водной фазе.

Другими словами, способ в соответствии с настоящим изобретением не требует каких-либо специальных видов смешивания, не связан с особым размером диспергированных частиц. Течение и добыча высоковязких нефтепродуктов обеспечивается даже тогда, когда дисперсные высоковязкие нефтепродукты находятся в виде частиц макроскопического размера.

Дисперсии в соответствии с настоящим изобретением являются также очень стабильными при хранении в течение очень длительного времени (фактически, фазового разделения не наблюдалось даже после нескольких сотен часов хранения)

Таким образом, вышеуказанная дисперсия может при необходимости храниться внутри соответствующих резервуаров и затем в нужное время может быть транспортирована к трубопроводу или цистерне.

Кроме того, этот способ добычи и транспортировки высоковязких нефтепродуктов в виде водных дисперсий обладает также дополнительными преимуществами, связанными с низкой стоимостью продуктов, которые могут быть получены с помощью легкодоступных исходных материалов, используемых в качестве диспергаторов.

Наконец, так как эти очень хорошо растворимые в вводе диспергаторы в отличие от обычных поверхностно-активных веществ не вызывают значительного уменьшения поверхностного натяжения воды, в водные дисперсии нефтяных остатков не требуется введения противовспенивающих веществ.

Ниже приведены примеры, подробно поясняющие настоящее изобретение со ссылками на чертежи, на которых

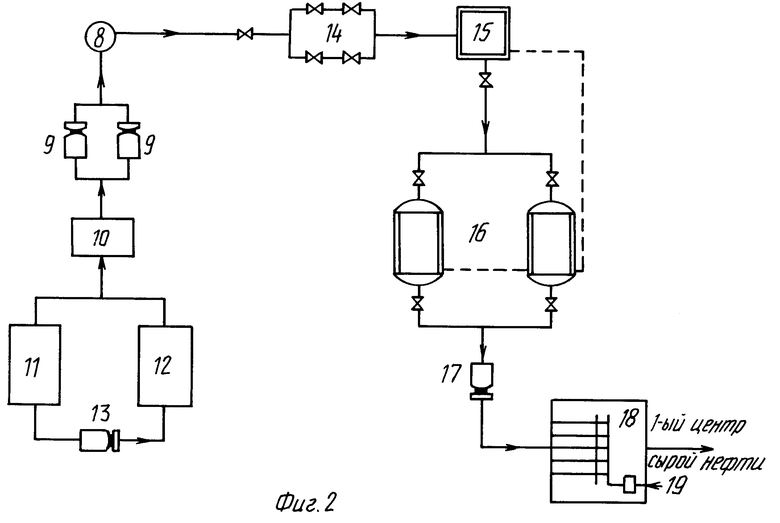

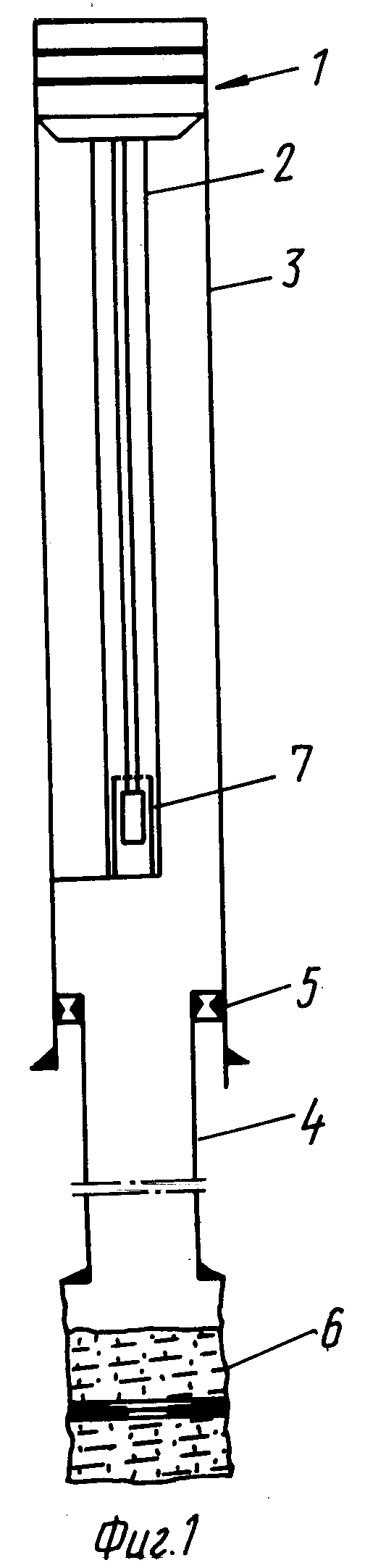

фиг. 1 изображает упрощенную диаграмму скважины Gela 105;

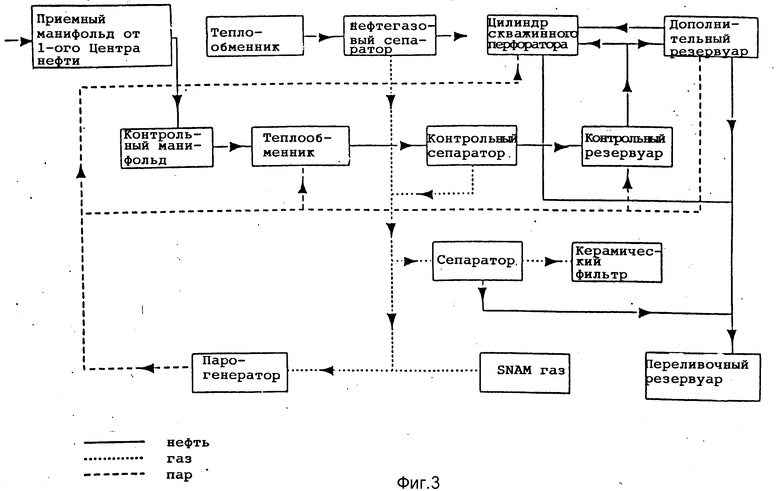

фиг. 2 изображает схему размещенного на поверхности наземного оборудования для исследования добычи высоковязких нефтепродуктов;

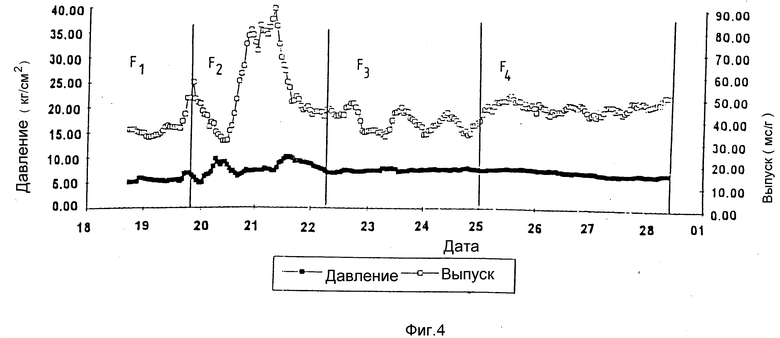

фиг. 3 - блок-схема потоков нефти первого центра сырой нефти;

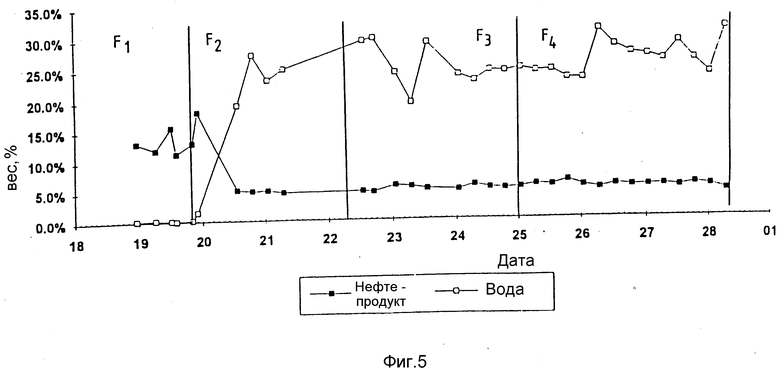

фиг. 4 - графики зависимости гидродинамического давления и производительности высоковязких нефтепродуктов от времени;

фиг. 5 - графики зависимости содержания воды и высоковязких нефтепродуктов от времени;

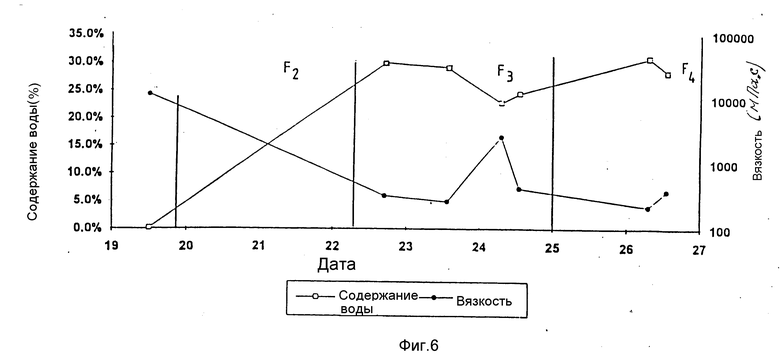

фиг. 6 - графики зависимости вязкости и содержания воды водной дисперсии высоковязких нефтепродуктов от времени;

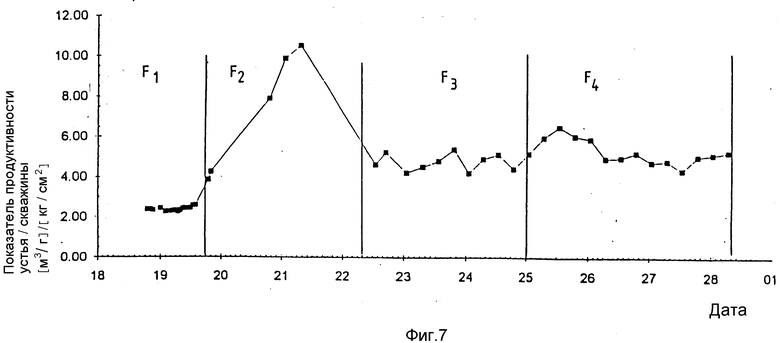

фиг. 7 - графики зависимости показателя продуктивности устья скважины от времени;

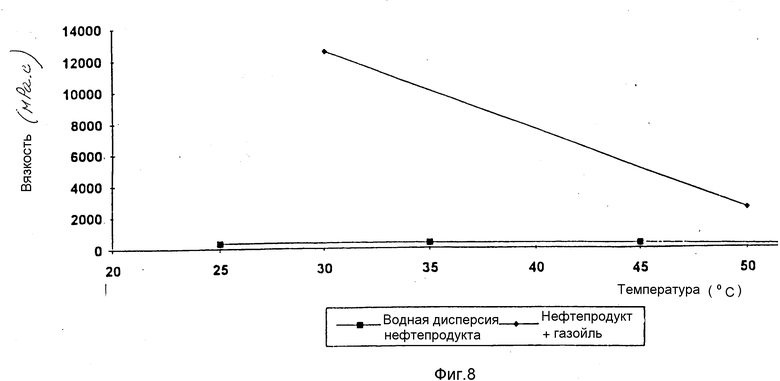

фиг. 8 - графики зависимости вязкостей высоковязких нефтепродуктов и водной дисперсии высоковязких нефтепродуктов от температуры.

ПРИМЕРЫ

Для демонстрации дисперсионных свойств соединений в соответствии с настоящим изобретением проводились эксперименты на двух высоковязких нефтепродуктах из различных источников.

Первым таким нефтепродуктом является сырая нефть "Gela", обладающая следующими свойствами: плотность в градусах Американского института равна 9, вязкость в исходном состоянии - 120000 МПа•с и после разбавления 30 вес.% в газойле составляет 800 МПа•с при 30oC.

Вторым продуктом является остаток после разгонки при 370oC сырой нефти "Belaym" с плотностью в градусах Американского института, равной 13, и вязкостью - 80000 МПа•с при 30oC.

Дисперсии получали введением нефтепродукта, подогретого для разжижения до температуры, приблизительно равной 60oC, в водный раствор диспергатора и затем перемешивали полученную смесь турбинной мешалкой, имеющей приблизительно 10000 об/мин в течение от 10 до 50 с.

Полученные дисперсии оставляли при комнатной температуре (приблизительно 20 - 22oC). Время от времени дисперсии контролировали на разделение фаз и выполняли измерения реологических свойств.

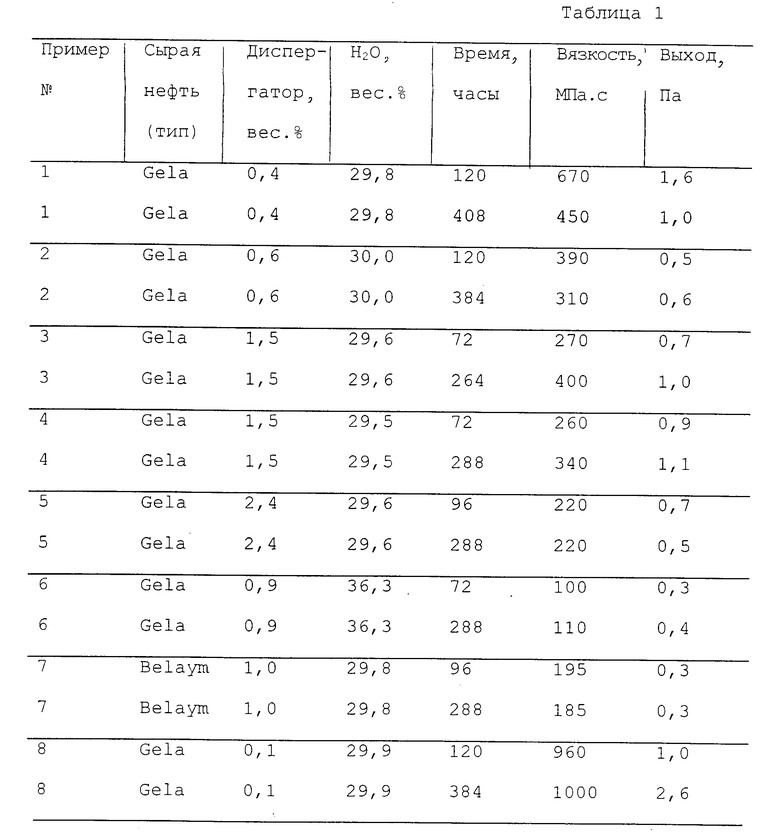

Для выполнения этих измерений, результаты которых приведены в табл. 1, использовали реометр Хаака RV -12 специальной конфигурации (модель MV1 P, радиус диска 20,04 мм, радиус вращения 21,0 мм, высота диска 60 мм) с диском, имеющим насечки для уменьшения явления скольжения, типичного для материалов, имеющих предел текучести. Низ диска смещали назад таким образом, чтобы при введении указанного диска в дисперсию, удерживался воздушный пузырь, который способен вести краевые эффекты к минимальной величине. Все измерения выполняли при температуре 30oC, используя только образцы, способные смачивать металлические детали системы и у которых не наблюдалось фазового разделения.

Измерения напряжений выполняли путем увеличения скорости сдвига до постоянной величины 100 с-1 в пределах очень короткого времени (5 с) и наблюдения за изменениями напряжения в течение времени при постоянных условиях сдвига.

Как показано в табл. 1, в пределах короткого времени вязкость достигает постоянной величины.

Предел текучести, т.е. минимальное напряжение, которое необходимо, чтобы обеспечить начало течения массы разжиженной сырой нефти, вычисляли с помощью экстраполяций. Использованный способ основан на модели Кассона, который заключается в построении графика, показывающего зависимость квадратного корня напряжения в функции квадратного корня скорости сдвига, и линейной экстраполяции полученной кривой до нулевой величины скорости сдвига. Квадрат величины отрезка, отсекаемого на координатной оси при скорости сдвига, равной 0, соответствует величине требуемого предела текучести.

ПРИМЕРЫ 1 - 8

В этих примерах используемым диспергатором является соль натрия конденсата нафталинсульфоновой кислоты с формальдегидом (содержание серы: 13,2 вес.%). Поверхностное натяжение ее 10 вес.% водного раствора при температуре 25oC составляет 70,5 дин/см, по сравнению с величиной 71,5 дин/см для чистой воды. Растворимость указанного диспергатора в воде при температуре 20oC составляет приблизительно 44,5 вес.%.

Пример 8 должен быть назван сравнительным примером, поскольку при таких уровнях содержания диспергатора получают стабильную суспензию, которая обладает слишком высокой вязкостью, чтобы быть откаченной с помощью обычных насосов.

Испытание примера 4 выполняли введением водного раствора диспергатора в нефтяные остатки. Результаты, почти эквивалентные результатам, приведенным в примере 3, показывают, что оба указанных способа приготовления диспергатора являются эквивалентными.

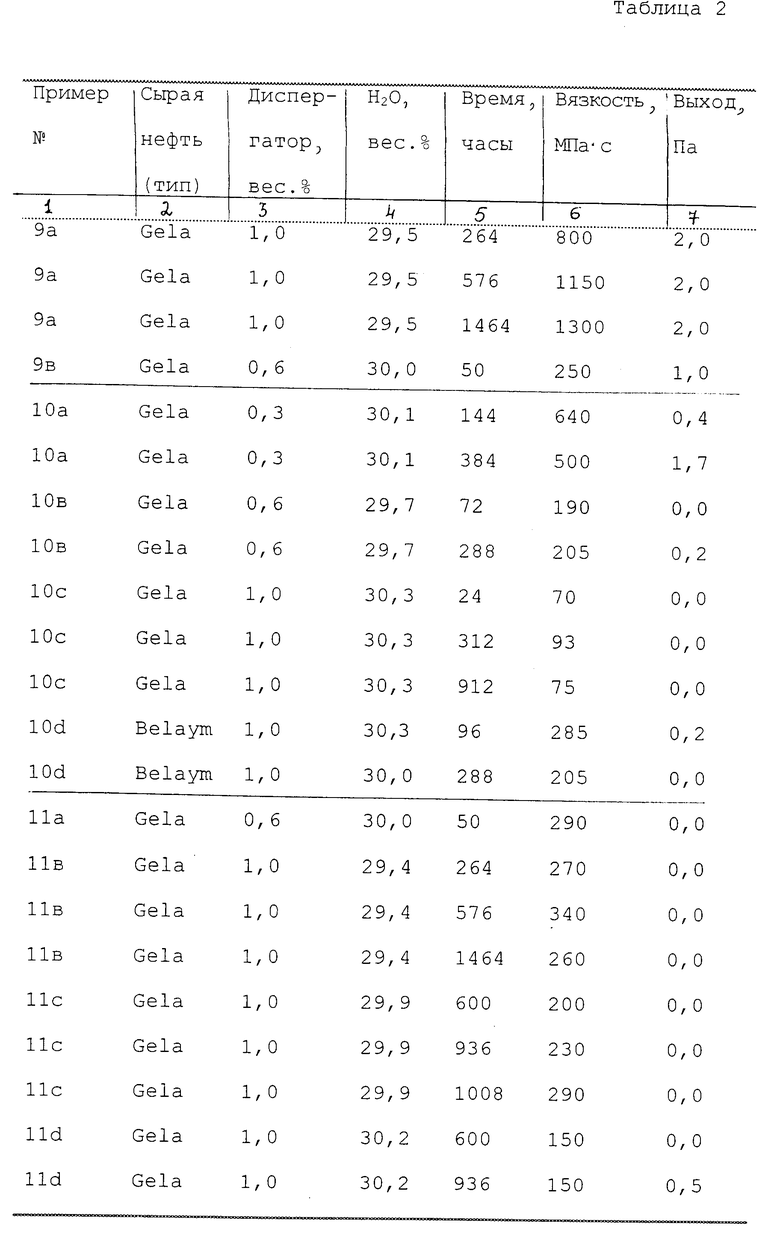

ПРИМЕРЫ 9 - 12

В соответствии с той же последовательностью операций, как описано в примере 1, получают дисперсии путем применения диспергаторов, полученных путем приведения триоксида серы в контакт с раствором топочного мазута из парофазного крекинга, полученного в установке крекинга Приоло (Сицилия), и нейтрализации полученного сульфоната водным раствором NaOH.

Конкретно, в примере 9 используют диспергатор, полученный при следующих условиях: SO2/SO3/топочный мазут = 1,47 : 0,80 : 1, температура в течение введения SO3 находится в диапазоне от 21 до 37oC и конечная температура приблизительно 80oC. Диспергатор используют в его исходном состоянии с содержанием активного вещества, равным 79 вес.% (остальное: сульфаты и сульфиты - 16,3 вес.% и кристаллизационная вода - 4,7 вес.%).

В примере 10 используют диспергатор, полученный при следующих условиях: SO2/SO3/топочный мазут = 1,48 : 1,49 : 1, температура в течение введения SO3 находилась в диапазоне от 11 до 33oC и конечная температура 100 - 109oC. Диспергатор используют в его исходном состоянии с содержанием активного вещества, равным 70 вес.% (остальное: сульфаты и сульфиты - 25,2 вес.%, кристаллизационная вода - 4,8 вес.%).

В примере 11 используют диспергатор, полученный при следующих условиях: SO2/SO3/топочный мазут = 1,48 : 1,29 : 1, температура в течение введения SO3 находилась в диапазоне от 15oC (начальная температура) до максимальной температуры 111oC. Диспергатор используют в его исходном состоянии с содержанием активного вещества, равным 72,9 вес.% (остальное: сульфаты и сульфиты - 22,1 вес.%, кристаллизационная вода - 5,0 вес.%).

В примере 12 используют диспергатор, полученный при следующих условиях: SO2/SO3/топочный мазут = 1,55 : 0,97 : 1, температура в течение введения SO3 находилась в диапазоне от 12 до 36oC и конечная температура 79 - 83oC. Диспергатор используют в его исходном состоянии с содержанием активного вещества, равным 79,6 вес. % (остальное: сульфаты и сульфиты - 14,8 вес.%, кристаллизационная вода - 5,6 вес.%).

Все диспергаторы, полученные вышеописанным способом, содержат 11,6 - 13,6 вес. % серы, имеют растворимость в воде от 41 до 47 вес.% и вызывают уменьшение поверхностного натяжения воды в пределах диапазона от 3 до 8 вес. %.

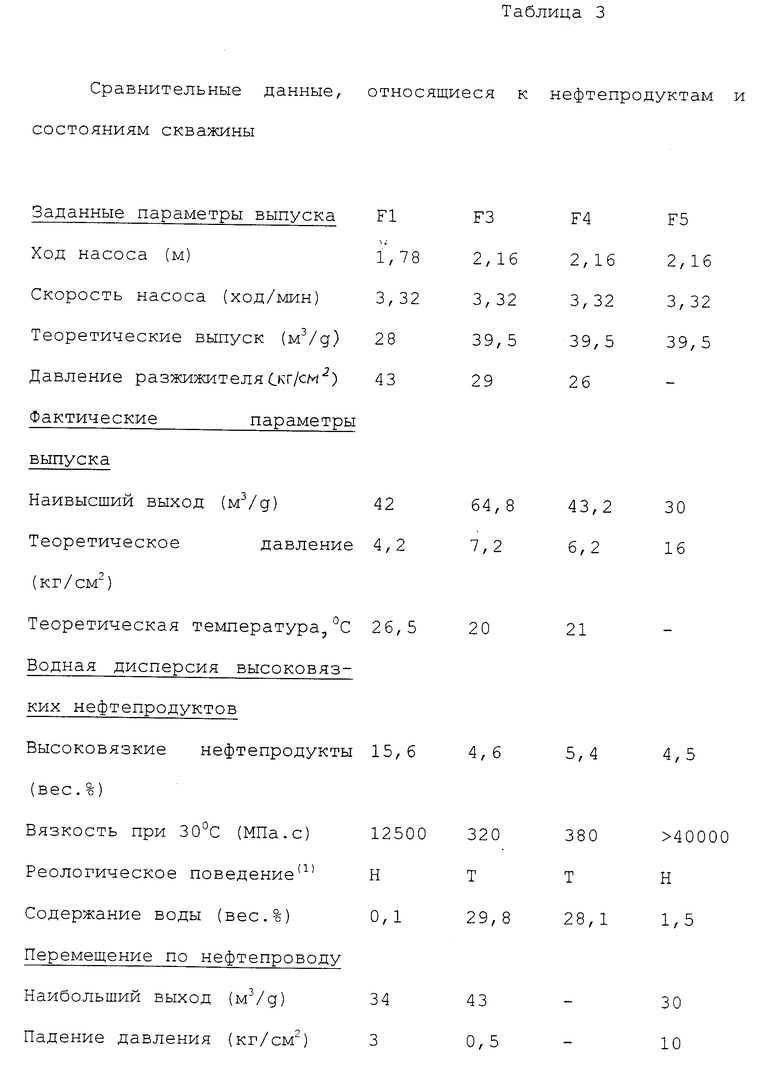

В табл. 2 числа относятся к различным диспергаторам, а буквы относятся к различным композициям.

Из данных табл. 2 могут быть оценены свойства текучести описанных выше сульфонатов и стабильность при хранении полученных дисперсий.

Пример полевого испытания добычи высоковязких нефтепродуктов.

В настоящем примере описывается общее направление развития испытания добычи, которое выполняли с помощью водной дисперсии и проводили на скважине GELA 105, которая показана на фиг. 1.

В скважине 1 установлена обсадная колонка 2 с диаметром 24,45 см, внутри которой размещена лифтовая труба 3 с диаметром 8,89 см. Обсадная колонка-хвостовик 4 диаметром 17,78 см подвешена к обсадной колонке 2 с помощью подвески 5. Обсадная колонка-хвостовик 4 заканчивается забойкой 6 из нефтеносного песка.

Скважина 105 является производителем высоковязких нефтепродуктов, которые разжижают путем нагнетания газойля на уровне 10 об.% от всего объема сырой нефти в кольцевой зазор, образованный между лифтовой трубой 3 и обсадной колонкой 2, и извлекают с помощью бурового насоса 7, установленного на глубине 1115 м и приводимого в действие с помощью наземного устройства обычного типа. Чистый объем выпуска в условиях разжижения газойлем составляет приблизительно 30 м3 в день.

Использование добычи высоковязких нефтепродуктов в виде водной дисперсии выполняли без каких-либо модификаций закачивания скважины, и для проведения исследований газойль заменяли водным раствором диспергатора, вводимого с такой скоростью потока, чтобы получить теоретическое отношение высоковязкого нефтепродукта к воде 70:30. При этом предпринимались попытки сохранить постоянным чистый объем выпуска при пренебрежимо малом возможном изменении параметров скважины. С этой целью перед заменой газойля водным раствором диспергатора ход плунжера бурового насоса был увеличен с 1,78 до 2,16 м, при этом было получено увеличение теоретического объема выпуска с 28 м3 в день до 39,5 м3.

На фиг. 2 приведено схематическое изображение наземного оборудования, на котором следующими позициями обозначены следующие элементы:

8 - устье скважины,

9 - насосы нагнетания водной дисперсии,

10 - передаточный резервуар водной дисперсии,

11 - резервуар для хранения промышленного раствора DNM SH40,

12 - резервуар приготовления водной дисперсии,

13 - насос для приготовления раствора вода/DNM SH40,

14 - штуцерный манифольд,

15 - нагреватель,

16 - спаренные мерные резервуары,

17 - насос для подачи полученной текучей среды к первому Центру сырой нефти,

18 - узел,

19 - измеритель содержания воды.

Ниже описываются и комментируются измеренные параметры, выбранные способы и расписание испытания.

Измеренные параметры.

В течение испытаний каждый час измеряли следующие параметры:

наибольший объем выпуска:

скорость потока разжижителя (газойля или водной дисперсии);

температуру и давление устья скважины;

содержание воды.

Кроме того, образец полученной текучей среды извлекли каждые 6 ч и оценивали следующие его параметры:

вязкость;

содержание воды;

содержание высоковязких нефтепродуктов.

Процент содержания высоковязкого нефтепродукта и газойля в образцах, отбираемых каждые 6 ч, измеряли с помощью отгонки. Оценку процентного содержания газойля в сырой нефти, добываемой в процессе исследования, проводили путем сравнения с образцом сырой нефти без разжижителя.

Содержание воды измеряли с помощью метода Маркюссона.

Измерения вязкости выполняли с помощью ротационного вискозиметра Хааке RV12 специальной конфигурации и диском с насечками. Кривую течения измеряли путем изменения величины скорости сдвига в пределах диапазона от 0 до 400 с-1. Вследствие частого макроскопического отсутствия гомогенности отобранных образцов дисперсии все образцы гомогенизировали с помощью турбины Ultraturrax при скорости 2000 об/мин.

Запись цикла откачивания выполняли в течение каждого этапа исследования с помощью динамометра механического типа.

На фиг. 4 - 6 приведены зависимости основных параметров от времени.

Расписание испытания.

Испытания состояло из пяти этапов, в течение каждого из которых имела место различная ситуация подачи:

(F1) Скважина в состоянии откачивания, разжижаемая газойлем приблизительно на 10%.

(F2) Вытеснение текучей среды (газойля) кольцевого зазора водной дисперсией 1,2 (I) вес.%, скорость введения 16 м3 в день.

(I) Скорость потока диспергатора относили к общему весу водной дисперсии нефтепродуктов с отношением высоковязкого нефтепродукта к воде 70:30. Следовательно, истинное содержание введенного раствора может быть получено умножением указанного содержания на 100/30=3,33.

(F3) Скважина в состоянии откачивания, разжижаемая водной дисперсией 1,0 вес.%, скорость введения потока 13,5 м3 в день.

(F4) Скважина в состоянии откачивания, разжижаемая водной дисперсией 0,6 вес.%, скорость введения потока 13,5 м3 в день.

(F5) Скважина в состоянии откачивания, не разжижаемая.

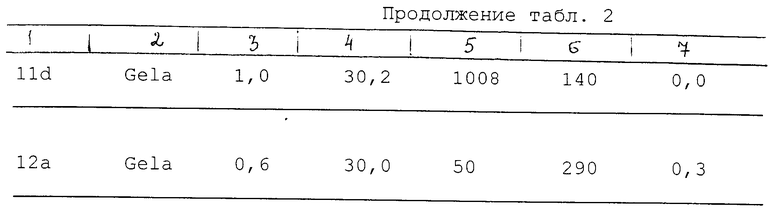

В табл. 3 приведены характерные параметры выпуска и свойства полученной текучей среды для пяти этапов испытания.

Комментарий испытания.

Растворы водных дисперсий при соответствующих содержаниях получали в виде дозировок приблизительно 30 м3 каждая путем разбавления свежей водой нафталинсульфоната натрия конденсированного с формальдегидом, подаваемого как концентрированный раствор, содержащий 40 вес.% диспергатора.

В течение этапа вытеснения раствор водной дисперсии 1,2 вес% нагнетали при расходе 24 м3 в день. Излишняя концентрация и большая величина расхода в течение этого этапа обеспечивались в целях предосторожности создания доступного определенного количества добавки, которая была бы способной изменить смачиваемость стенок промышленной лифтовой трубы.

Значительное увеличение производительности добычи (фиг. 3), имевшее место в течение вытеснения газойля внутри кольцевого зазора, могло быть связано с очень хорошими реологическими свойствами водной дисперсии высоковязких нефтепродуктов, полученных на этом этапе. Физически, величины расхода нагнетаемой водной дисперсии (24 м3 в день) и добываемого объема продукта (в среднем, 70 м3 в день) указывают на отношение нефтепродукта к воде, приблизительно равное 65:35, т.е. приблизительно в 80 раз меньше, чем в случае разжижения нефтепродукта газойлем.

Вследствие резкого увеличения добычи высоковязких нефтепродуктов в скважине, устьевой штуцер частично перекрывали, чтобы не создавать опасности увеличения выхода грунтовых вод. Испытание продолжали с частично закрытым устьевым штуцером.

На фиг. 6 приведена зависимость вязкости и содержания воды водной дисперсии высоковязких нефтепродуктов от времени. Необходимо подчеркнуть положительный выход для всех указанных отношений нефтепродуктов к воде, водная дисперсия всегда достигала устья скважины. В частности, даже для отношения, равного 80:20, внешней фазой всегда была вода, и реологические свойства всех подвергнутых анализу образцов были лучше, чем у образцов, полученных посредством разбавления газойлем.

Для очистки эффективности разжижения использовали показатель продуктивности устья скважины "C", определяемого в виде следующего отношения:

C = V(Pст - Pгидр),

где

V - чистая скорость потока нефтепродуктов;

Pст - статическое давление в устье скважины;

Pгидр - гидродинамическое давление в устье скважины.

Для каждого этапа испытания статическое давление пересчитывали из гидростатического давления текучей среды, содержащейся внутри лифтовой трубы. Из анализа показателя продуктивности в течение нескольких этапов испытания, показанного на фиг. 7, может быть очевидно увеличение производительности, вызванное системой разжижения водной дисперсией. Чистая продуктивность высоковязких нефтепродуктов удваивалась при замене системы разжижения газойлем C = 2,5 (м3/день) (кг/см2) - системой дисперсии с 1 вес.% диспергатора - C = 4,5 (м3/день) (кг/см2). Дополнительное увеличение продуктивности получали, когда дисперсию получали с 0,6 вес.% диспергатора: C = 5 (м3/день) (кг/см2).

Динамометрический анализ показал, что как в случае разжижения нефтепродуктов газойлем, так и в случае разжижения водной дисперсией скважина фонтанировала самопроизвольно, в то время как, когда разжижителя не было (этап (F5)), работал насос. Это фактически подтверждается изменением объемной производительности, увеличение величин которой было установлено 100% при наличии разжижителя (либо водной дисперсии, либо газойля) и, соответственно, 80% без разжижителя в нефти. В любом случае, при динамометрических измерениях не могло быть обнаружено существенного различия между работой насоса при наличии обеих систем разжижения (газойлем или водной дисперсией).

Важным наблюдением является то, что вязкость дисперсии в меньшей степени зависит от температуры по сравнению с вязкостью нефтепродукта, разжиженного газойлем. Этот признак подтверждается изменением вязкости в зависимости от изменяющихся температур в диапазоне от 25 до 55oC для обеих систем, как показано на фиг. 8.

Выводы

Полевые испытания позволили выявить возможность как добычи, так и транспортирования высоковязких нефтепродуктов в виде их дисперсии в воде с введенным диспергатором в соответствии с настоящим изобретением. Конкретно, могут быть сделаны следующие выводы.

Осуществимость добычи высоковязких нефтепродуктов.

Механическое смешивание, выполненное с помощью бурового насоса и нагнетания водного раствора в кольцеобразный зазор, оказалось достаточным для образования и добычи дисперсии высоковязких нефтепродуктов.

Вязкость дисперсии с отношением нефтепродукта к воде, равным 70:30 вес. %, была в 30 - 50 раз меньшей, чем в случае нефтепродуктов, разжиженных газойлем на 10 - 12 вес.% (250 - 400 МПа•c против 12500 МПа•c).

Даже в случае отношений высоковязкого нефтепродукта к воде, близких к 80: 20 вес. %, продукт, покидающий скважину, сохраняет характер дисперсии и обладает более высокими реологическими свойствами, чем нефтепродукт, разжиженный газойлем.

Значительное увеличение вязкости, полученное при переходе от системы разжижения газойлем к дисперсной системе, вызвало значительное падение давления вдоль лифтовой трубы, что привело к увеличению производительности благодаря высокому показателю производительности скважины, от 30 м3/день до пиковых величин более 100 м3/день. С помощью устьевого штуцера добычу уменьшали до ее начальных величин.

Производительность скважины резко увеличивалась, когда величину показателя продуктивности увеличивали от 2,5 (м3/день) (кг/см2) до 5 (м3/день) (кг/см2).

Реологические свойства полученной дисперсии и величина показателя продуктивности были лучше, когда используемая добавка диспергатора составляла 0,6 вес.%, чем при 1 вес.%.

Транспортная способность дисперсии внутри трубопровода

Хорошие реологические свойства водной дисперсии высоковязких нефтепродуктов вызвали значительное уменьшение падения давления также в нефтепроводе из скважины в Центр хранения нефти, длиной примерно 1 км. Фактическое падение давления уменьшилось с величины 3 кг/см2 при скорости потока 34 м3/день (система разжижения газойлем) до 0,5 кг/см2 при скорости потока 43 м3/день (в случае дисперсной системы).

Вязкость полученной водной дисперсии высоковязких нефтепродуктов была намного менее чувствительной к изменениям температуры, чем у нефтепродуктов, разжиженных газойлем (фиг. 8).

Способ добычи и транспортирования высоковязких нефтепродуктов включает получение водных дисперсий высоковязких нефтепродуктов путем приведения их в контакт с водным раствором диспергатора, извлечение и перемещение указанных нефтепродуктов в виде водных дисперсий. При осуществлении этого способа получают водную дисперсию высоковязких нефтепродуктов с содержанием воды по меньшей мере 15 вес.%, а в качестве водного раствора диспергатора используют водный раствор сульфонированного диспергатора, выбранного из одного или более органических сульфонатов щелочного металла или солей аммония органических сульфоновых кислот, имеющего относительно соли натрия указанных сульфонатов, содержание серы по меньшей мере 10 вес.%. Растворимость в воде при 20oC по меньшей мере 15 вес.% и уменьшение водного поверхностного натяжения при содержании 1 вес.% не более 10 вес.%. Это повышает эффективность добычи, транспортирования высоковязких нефтепродуктов. 8 з.п. ф-лы, 8 ил.

\ \ \1 1. Способ добычи и транспортирования высоковязких нефтепродуктов, включающий получение водных дисперсий высоковязких нефтепродуктов путем приведения их в контакт с водным раствором диспергатора, извлечение и перемещение указанных нефтепродуктов в виде водных дисперсий, отличающийся тем, что получают водную дисперсию высоковязких нефтепродуктов с содержанием воды по меньшей мере 15 вес.%, а в качестве водного раствора диспергатора используют водный раствор сульфонированного диспергатора, выбранного из одного или более органических сульфонатов щелочного металла или солей аммония органических сульфоновых кислот, имеющего относительно соли натрия указанных сульфонатов содержание серы по меньшей мере 10 вес.%, растворимость в воде при 20<198>C по меньшей мере 15 вес.% и уменьшение водного поверхностного натяжения при содержании 1 вес.% не более 10 вес.%. \\\2 2. Способ по п.1, отличающийся тем, что сульфонированный диспергатор имеет содержание серы 11 - 18 вес. %, растворимость в воде при 20<198>C 20-60 вес.% и уменьшение поверхностного натяжения при содержании 1 вес.% не более 8 вес.%. \\\2 3. Способ по п.1 или 2, отличающийся тем, что в качестве органических сульфонатов используют соли щелочных металлов или аммония конденсатов (алкил)нафталинсульфоновой кислоты с формальдегидом. \\\2 4. Способ по п.1 или 2, отличающийся тем, что сульфонированный диспергатор получают приведением триоксида серы, находящегося в жидком или газообразном состоянии, в контакт с раствором топочного мазута из парофазного крекинга в диоксиде серы с массовым соотношением SO<Mv>3<D> и топочного мазута (0,7 - 1,7) : 1 и с массовым соотношением SO<Mv>2<D> : SO<Mv>3<D> (0,5 - 10,0) : 1 при 0 - 120<198> до тех пор, пока не произойдет полное или, по существу, полное преобразование, последующим удалением с помощью испарения из указанного сульфонированного топочного мазута нейтрализацией последнего водным раствором гидроокиси щелочного металла или амония и его извлечением. \\\2 5. Способ по п.4, отличающийся тем, что контакт триоксида серы с раствором указанного топочного мазута в диоксиде серы производят при 20 - 100<198>C и массовом соотношении SO<Mv>2<D> и топочного мазута 0,8 - 1,6 : 1. \\\2 6. Способ по п. 1, отличающийся тем, что содержание воды в водной дисперсии высоковязких нефтепродуктов устанавливают в диапазоне 15 - 40% от общей массы дисперсии. \\\2 7. Способ по п.1, отличающийся тем, что высоковязкий нефтепродукт имеет плотность в градусах Американского института ниже 15. \\\2 8. Способ по п.1, отличающийся тем, что содержание сульфонированного диспергатора устанавливают в диапазоне 0,2 - 2,5 % от общей массы водной дисперсии высоковязких нефтепродуктов. \\\2 9. Способ по п.8, отличающийся тем, что содержание сульфонированного диспергатора устанавливают в диапазоне 0,4 - 1,5% от общей водной дисперсии высоковязких нефтепродуктов. \\\9 Приоритет по пунктам: \\\ 4 06.07.92 по пп.1, 2, 4 - 9; \\\4 15.07.92 по п.3.

| US, патент, 4966235, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-08-27—Публикация

1993-07-03—Подача