Изобретение относится к сульфированным диспергаторам, полученным из инденкумароновых смол, и способу их получения.

Специалистам в этой области известно, что наиболее эффективные диспергаторы для концентрированных угольно-водных смесей (УВС) и сверхтекучие диспергаторы бетона принадлежат к классу полимерных сульфонатов.

Под "концентрированными угольными смесями" подразумеваются низковязкие (текучие) и перекачиваемые насосом водные смеси, которые имеют содержание угля выше 60%, с максимальной концентрацией, которая может быть получена при сохранении той же вязкости в зависимости от типа угля и его гранулометрическогго распределения.

Определяющий вклад в реологические свойства УВС вносят диспергаторы, которые, распределяясь на границе раздела уголь-вода, предотвращают контакт твердых частиц друг с другом. Таким образом, диспергаторы обеспечивают гомогенность смесей и снижают их вязкость до значений, которые обеспечивают возможность перекачивать их с помощью традиционного оборудования.

В случае когда требуется перекачать УВС на длительные расстояния, реологические свойства суспензий должны оставаться постоянными в течение необходимого промежутка времени; этому требованию не всегда удовлетворяют все типы диспергаторов.

В отношении бетона примешивание так называемых "супертекучих добавок" делает возможным снизить количество воды до не более 10 - 12% при сохранении той же способности к переработке. Полученные таким образом конструкции, показывают лучшие механические свойства благодаря их более низкому водосодержанию.

В качестве альтернативы при том же соотношении вода : цемент добавление супертекучих добавок делает возможным улучшить перерабатываемость смеси с последующим увеличением наносимости до 100%.

Такие же эффекты, полученные при использовании супертекучих добавок на бетонах, могут быть получены, конечно, на цементных смесях и известковых растворах, в частности в отношении водосбережения. Для упомянутых случаев применения (т. е. концентрированные угольно-водные смеси и цементные смеси) очень эффективными являются полимерные сульфонаты в солевой форме; среди них здесь могут быть указаны формальдегид нафталинсульфонатов, сульфированные меламины, сульфированные полистиролы.

ЕР-А-379749 описывает сульфированные диспергаторы, полученные из мазута паровым крекингом, используемые как для УВС, так и для бетонов.

ЕР-А-422222 описывает водорастворимый диспергатор, состоящий из сополимера малеинового ангидрида и состава на основе индена.

Вышеуказанные способы обладают недостатком, который состоит в использовании исходных материалов, широкодоступных в очень большом масштабе, но которые не могут быть использованы в промышленном масштабе. Кроме того, имелась потребность в фильтре, имеющем способность вызывать меньшее изменение в составе исходного материала. JP-А-7689531 описывает сульфированные диспергаторы, полученные из серийно выпускаемого исходного материала в виде иденкумароновых смол. К сожалению, способ, описанный в указанном выше патенте, является очень обременительным, потому что сульфирующим агентом является серная кислота, используемая в соотношении 5 : 1 (по массе) к смоле. Такой большой избыток серной кислоты вызывает значительные проблемы с выделением и очисткой сульфоната. Японский патент решает проблему за счет использования карбоната кальция, который связывает серную кислоту, а продукт связывания осаждается в виде CaSO4. Комплексность указанных выше систем, которые, кроме того, используют очень большие избыточные количества серной кислоты, очевидно требуют дополнительно значительных количеств CaCO3. Кроме того, проблемы окружающей среды, являющиеся результатом необходимости избавления от сульфата кальция, пропитанного полимерным материалом, не должны быть забытыми. Наконец, указанный выше способ представляет проблему в том, что ограничивается получение кальциевых солей, т.к., когда должен быть получен сульфат натрия, технология выделения серной кислоты CaCO3 становится неприменимой.

Авторы изобретения нашли простой и эффективный способ получения сульфированных диспергаторов из инденкумароновых смол, который устраняет недостатки, которыми обладает аналог.

В соответствии в этим настоящее изобретение относится к способу получения сульфированных водорастворимых диспергаторов, отличающемуся тем, что он содержит следующие стадии:

- прoведение реакции инденкумароновой смолы с SO3 в присутствии SO2 в качестве растворителя при соотношении SO3 : смола по весу в пределах от 0,6 до 1,5, причем температура реакции находится в интервале от 20oC до 90oC;

- удаление SO2 из реакционной среды;

- нейтрализация сульфированного продукта водным раствором гидроокиси щелочного металла или щелочноземельного металла или гидроокисью аммония.

Под "инденкумароновыми смолами" понимают термопластичные смолы с низкой молекулярной массой, обычно менее 2000.

Термин "инденкумароновый" является не очень точным, т.к. количество кумарона является низким, часто менее 10 мас.% по отношению к общей массе смолы.

Инденкумароновые смолы получают из дистиллатов каменноугольного дегтя и газового дегтя; они главным образом состоят из индена, сополимеризованного с минимальными количествами метилинденов, винилтолуолов и следами еще других мономеров, таких как кумарон. Перед полимеризацией указанные выше смолы разбавляют инертным растворителем, в частности ароматическим лигроином. Обычным катализатором является серная кислота, однако также эффективными являются AlCl3 и BF3. Полимеризация является быстродействующей, и в конце полимеризации катализатор удаляется щелочными промывками, а растворитель отгоняется. Дополнительные детали о свойствах и получении указанных смол даны в ссылке "Encyclopedia of Polymers Science and Technology" (второе издание), т.4, стр.281-284.

Реакция выполняется в подходящем реакторе, выдерживающем заданные уровни давления. Давление, которое должно выдерживаться реактором, по сути является функцией давления пара двуокиси серы при температуре реакции.

Для того чтобы разбавить инденкумароновую смолу, может быть использовано безразлично либо SO2, либо SO3, либо оба. Соотношение SO2 с реагентами является несущественным; с точки зрения дешевизны, предпочтительное соотношение SO2 : SO3 находится в пределах от 1 : 1 до 10 : 1, предпочтительно от 2 : 1 до 5 : 1.

Соотношение SO3 : смола по весу находится в пределах от 0,6 до 1,5, предпочтительно от 0,8 до 1,3. Более низкие значения этого соотношения дают недостаточно сульфированные продукты, а следовательно, не очень хорошо растворимыe в воде; а более высокие соотношения не дают дополнительных улучшений в качестве продукта и вызывают проблемы, обусловленные присутствием непрореагировавшего SO3.

Реакция должна предпочтительно выполняться в две стадии, следующие одна за другой, где первая стадия отноcится к взаимодействию реагентов, а вторая стадия относится к завершению реакции.

В течение периода времени, когда реагенты вступают во взаимодействие, значительное количество тепла, выделяемое при сульфировании, предпочтительно должно быть отведено. Поэтому во время этой стадии температура в реакторе должна соответствующе контролироваться, чтобы не допустить превышение свыше 30 - 40oC. Такое температурное регулирование может быть эффективно выполнено за счет испарения SO2 и/или наружного охлаждения реактора.

Когда стадия взаимодействия реагентов заканчивается, реакция доводится до завершения нагреванием реакционной смеси до максимальной температуры 90oC, предпочтительно приблизительно до 40 - 80oC. Немного более высокие температуры не дают никаких преимуществ, а температуры выше 110 - 120oC могут вызвать частичное десульфирование продукта.

Реакция, включающая также время взаимодействия реагентов, обычно завершается за время в пределах от 30 мин до 3 ч.

Реакция может быть выполнена в одну стадию при условии, что выдержаваются вышеуказанные температурные ограничения (максимальная температура 90oC).

В конце описанной выше реакции SO2, используемый в качестве растворителя, удаляется. Такая операция удаления может быть выполнена по известной технологии различными путями, например открытием верхнепогонного вентиля, или при пониженном давлении, предпочтительно простым вентилированием газа и соответственно снижением давления.

Сульфонат также может быть извлечен традиционными способами, например добавлением в реактор водного раствора гидроокиси щелочного металла или щелочноземельного металла или гидроокиси аммония, предпочтительно гидроокиси щелочного металла, еще более предпочтительно гидроокиси натрия, в котором образующий соль сульфоната диспергатор легко растворяется.

Полученный водный раствор диспергатора может быть использован как таковой в качестве диспергатора для УВС (концентрированные смеси угля в воде) при минимальном содержании угля 60 мас.%) или в качестве супертекучей добавки для бетона. В качестве альтернативы вода может быть удалена, а сухой продукт может быть использован. В любом случае необходимо, чтобы выполнялись операции очистки.

Когда сульфонат настоящего изобретения используется в качестве диспергатора для УВС, его эффективное количество находится в пределах от 0,2 до 1 мас.% относительно массы всей суспензии, предпочтительно от 4 до 0,8 %.

Когда сульфонат согласно настоящему изобретению используется в качестве супертекучей добавки для бетона, его эффективное количество находится в пределах от 0,4 до 1,5 % по отношению к массе цемента, предпочтительно от 0,5 до 1,0 %. В способе получения бетона может быть использован сульфонат согласно настоящему изобретению, при необходимости вместе с каким-нибудь антивспенивающим (девспенивающим) агентом.

Нижеследующие примеры приводятся для лучшего понимания настоящего изобретения.

Примеры.

Для реакции используется автоклав, выдерживающий давление, из нержавеющей стали, который снабжен средствами перемешивания и теплообменными средствами, датчиками температуры и средствами для ввода реагентов и вывода продуктов реакции.

В примерах 1 - 3 используется инденкумароновая смола, которая выпускается фирмой Carbochimica S. p. A под маркой В1/145. Указанная смола имеет среднюю молекулярную массу (как определено методом высокоэффективной жидкостной хроматографии/гельпроникающей хроматографии) около 2000 г/моль, а низкомолекулярные продукты практически отсутствуют.

В примерах 4 - 5 используется инденкумароновая смола, выпускаемая фирмой Carbochimica S.p.A под маркой В1/95. Указанная смола имеет среднюю молекулярную массу (как определено методом высокоэффективной хроматографии/гельпроникающей хроматографии) около 1000 г/моль, и также в этом случае низкомолекулярные продукты практически отсутствуют.

Пример 1.

В автоклав загружаются 213,9 инден-кумароновой смолы В1/145, автоклав продувается азотом и затем добавляется 810 г жидкой двуокиси серы. При перемешивании 213,6 г жидкой трехокиси серы подается в автоклав в течение 26 мин. В течение этого периода времени увеличение температуры, которое от начального значения 15oC возрастает до максимального значения 30oC, контролируется циркулированием воды через автоклавный змеевик.

Автоклав затем нагревается в течение 29 мин до 70oC, и температура выдерживается в пределах 70 - 74oC в течение 30 мин.

В конце перемешивание прерывается, и удаляется непрореагировавшая окись серы за счет снижения давления до атмосферного. Автоклав затем продувается азотом для того, чтобы удалить любые остаточные следы двуокиси серы, и автоклав соответственно выдерживается под вакуумом в течение 30 мин. После этого добавляется водная гидроокись натрия для того, чтобы довести pH полученного раствора до примерно 8,5. Количество добавленной гидроокиси натрия равно 93,7 г (474 г водного раствора при концентрации 19,77 мас.%).

Автоклав промывается водой, и, таким образом, получается 2885 г водного раствора, который содержит 317,4 сухого остатка, состоящего из 39,7 Na2SO4 + Na2SO3 и 60,3 % сульфоната.

Пример 2.

Способ выполняется аналогично примеру 1, причем в качестве исходных реагентов берется 236 г инденкумароновой смолы В1/145, 814 г двуокиси серы и 188 г трехокиси серы, с увеличением температуры в процессе добавления SO3 в течение 18 мин, с 13oC до максимального значения 36oC; причем время, необходимое для увеличения температуры примерно до 80oC, составляет 27 мин; и конечная стадия проводится при 80 - 85oC в течение 30 мин. Двуокись серы вентилируется в течение 35 мин, автоклав продувается азотом, а затем под вакуумом в течение 30 мин. Реакционная смесь затем нейтрализуется с помощью 79,5 г NaOH (402 г водного раствора NaOH с концентрацией 19,77 мас.%), и автоклав промывается водой.

Таким образом, получается 2452 г водного раствора (конечное значение pH = 9,27), который содержит 279,7 сухого остатка, состоящего из 23,8% Na2SO4 + Na2SO3 и 76,2% сульфоната.

Пример 3.

Способ выполняется аналогично примеру 1, причем в качестве исходных реагентов берется 160 г инденкумароновой смолы В1/145, 800 г двуокиси серы и 208,5 г трехокиси серы, с увеличением температуры, в процессе добавления SO3 в течение 25 мин от 19oC до максимального значения 30oC; время, необходимое для повышения температуры до примерно 90oC, составляет 27 мин, а конечная стадия при 90 - 95oC длится 25 мин. Реакционная смесь была затем нейтрализована с помощью 96,9 г NaOH (629,4 г водного раствора NaOH с концентрацией 15,4 мас.%), и автоклав был промыт водой.

Таким образом, было получено 2149 г водного раствора (конечное значение pH = 9,20), который содержал 468 г сухого остатка, состоящего из 27,4% Na2SO4 + Na2SO3 и 76,2% сульфоната.

Пример 4.

Способ был выполнен аналогично примеру 1, причем в качестве исходных реагентов было взято 217,3 г инденкумароновой смолы В1/85, 810 г двуокиси серы и 217,3 г трехокиси серы, с увеличением температуры в процессе добавления SO3 в течение 29 мин от 15oC до максимального значения 35oC; время, необходимое для повышения температуры до примерно 40oC, составляет 10 мин; и конечная стадия при 40 - 42oC длится 30 мин. Двуокись серы вентилировалась в течение 15 мин, автоклав был продут азотом в течение 35 мин и выдержан под вакуумом в течение 30 мин для того, чтобы удалить любые следы SO2. Реакционная смесь затем была нейтрализована с помощью 116,8 г NaOH (611,8 г водного раствора NaOH с концентрацией 19,09 мас.%), и автоклав был промыт водой.

Таким образом, было получено 2477 г водного раствора (конечное значение pH = 8,78), который содержит 427,4 твердого материала, состоящего из 13,4 % остаточной влаги, 18,8% Na2SO4 + Na2SO3 и 81,2% сульфоната.

Пример 5.

Способ был выполнен аналогично примеру 1, причем в качестве исходных реагентов было взято 138,8 г инденкумароновой смолы В1/85, 805 г двуокиси серы и 180,2 г трехокиси серы, с увеличением температуры в процессе добавления SO3 в течение 40 мин от 15oC до максимального значения 42oC; время, необходимое для увеличения температуры до примерно 80oC, составляет 20 мин, и конечная стадия при 80oC длится 30 мин. Двуокись серы вентилировалась в течение 30 мин, автоклав был продут азотом, и реактор был выдержан при пониженном давлении в течение 30 мин. Реакционная смесь была затем нейтрализована с помощью 91,3 г NaOH (592,2 г водного раствора NaOH при концентрации 15,48 мас.%), и автоклав был промыт водой.

Таким образом, было получено 2072 г водного раствора (конечное значение pH = 9,27), который содержит 37,9 г сухого остатка, состоящего из 27,5% Na2SO4 + Na2SO3 и 72,5% сульфоната.

Оценка разжижающих свойств на УВС.

Образцы из примеров 2 - 4 были испытаны в качестве флюидизаторов (разжижающих агентов) для концентрированных смесей угля в воде.

Определенный сорт угля подвергался сухому предварительному измельчению для того, чтобы получить гранулы с максимальным размером 3 мм. Затем получают смесь из указанного предварительно измельченного угля, воды и органического сульфоната из примеров 1 - 3. Органический сульфонат присутствует в каждой смеси в количестве 1 мас.%.

Эти смеси подвергаются мокрому измельчению с использованием следующей нагрузки измельчения:

- 3,2 кг шаров из стали AISI 420 диаметром 31,75 мм,

- 4,8 кг шаров из стали AISI 420 диаметром 25,4 мм,

- 3,2 кг шаров из стали AISI 420 диаметром 12,70 мм,

- 4,8 кг шаров из стали AISI 420 диаметром 9,53 мм, и мельницы с внутренними размерами 240 мм х 203 мм.

1,8 кг каждой смеси измельчалось при скорости вращения галтовочного барабана 70 об/мин. Измельчение выполняется в течение 2 ч, пока средний диаметр частиц угля не снизится до примерно 7 - 8 мкм.

Окончательное измельчение затем выполняется на стержневой мельнице, имеющей те же внутренние размеры в мм и имеющей следующую нагрузку измельчения:

- стержни N 2 из AISI 420 (2,93 кг) диаметром 31,75 мм и длиной 232 мм;

- стержни N 16 из AISI 420 (8,19) диаметром 19,05 мм и длиной 232 мм;

- стержни N 8 из AISI 420 (1,96 кг) диаметром 12,70 мм и длиной 232 мм;

- стержни N 19 из AISI 420 (2,76 кг) диаметром 9,53 мм и длиной 232 мм;

- стержни N 5 из AISI 420 (0,26 кг) диаметром 6,35 мм и длиной 232 мм.

В эту мельницу загружаются предварительно измельченный уголь (65 мас.% угля в пасте), предварительно полученный коллоидный уголь (содержащий 35 % остаточного угля) и как можно больше воды до общей массы 1,4 кг. Конечная концентрация добавки составляет 0,5 % от массы конечной суспензии. Измельчение выполняется в течение примерно 10 мин до среднего диаметра около 16 мкм, максимального диаметра 250 мкм, 1 - 2 % удержание при 250 мкм.

Затем для того, чтобы оптимизировать реологические характеристики продукта, получаемого стержневым измельчением, выполняется окончательное смешение продукта при 20oC. Указанное смешение выполняется на лабораторном уровне с помощью лопастной мешалки при скорости вращения 450 об/мин.

Вязкость суспензий определяется с помощью ротационного вискозиметра Contraves Rheomat 115, спаренного с DIN 145, термостатированного при 20 ± 0,2oC. Реологические характеристики паст были определены с помощью закона энергии (Оствальда): , где

, где

τ - касательное напряжение, Па

K - коэффициент консистенции, Па • с-1 - коэффициент сдвига, с-1

- коэффициент сдвига, с-1

n - показатель ньютоновского характера.

Кажущаяся вязкость  , выраженная в мПа • с, относится к коэффициенту сдвига 10 с-1.

, выраженная в мПа • с, относится к коэффициенту сдвига 10 с-1.

Явление разложения суспензии при перекачивании (или оценка динамической стабильности) модулируется перемешиванием 200 г суспензии, термостатированной при 20oC, при скорости 100 об/мин на лабораторном смесителе IKA-WERK модели KW 20DZM, оборудованном лопастной мешалкой из нержавеющей стали. В качестве конечной точки испытания на разложение значение касательного напряжения при 10 с-1 достигает примерно в два раза большего значения относительно начального значения. Время, необходимое для достижения этого значения, рассматривается в качестве показателя сопротивления перекачиванию или динамической стабильности суспензии. Должно быть замечено, что высокая скорость перемешивания (1000 об/мин) выбирается только для того, чтобы ускорить процесс разложения, так что полученные результаты должны рассматриваться только с целью сравнения и не представляют характеристики суспензии в рабочих условиях перекачивания.

Гранулометрическое распределение угля определяется с помощью лазерного диффракционного анализатора размера частиц.

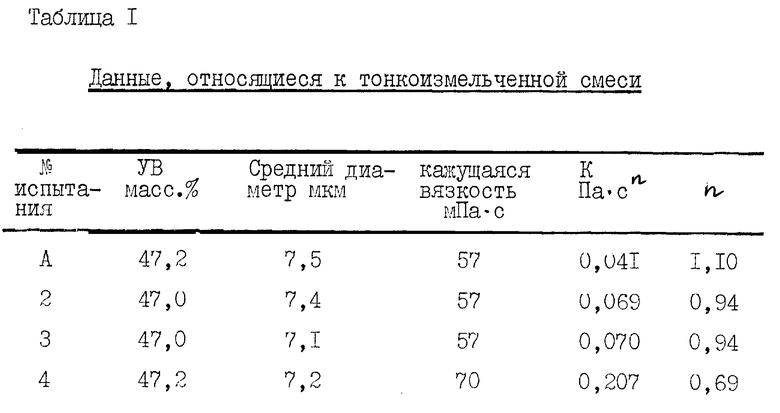

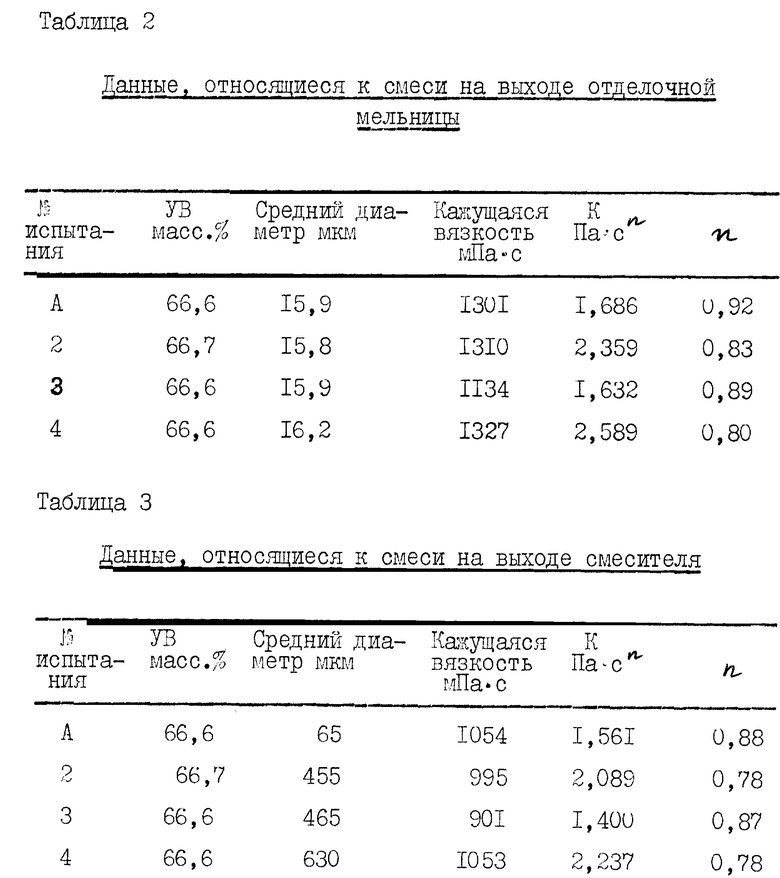

В табл. 1 представлены характеристики суспензий, смешанных с сульфированными продуктами, описанными в примерах со 2 до 4, с использованием полирующего угля, имеющего следующие характеристики (определение на сухом угле): содержание летучих 30,5 %, зола 9,87 %, твердый уголь (по разности) 59,98%. Все эти проценты взяты по массе. Образец "А" является серийным диспергатором на основе конденсата нафталинсульфоновой кислоты-формальдегида.

В табл. 1, 2, 3 представлены данные для стадии тонкого измельчения, для суспензии на выходе конечной мельницы и на выходе конечного смесителя соответственно. Значения кажущейся вязкости относятся к коэффициенту сдвига 10 с-1.

Мы хотим подчеркнуть, что, если тонкоизмельченные суспензии очень разбавляются, реологические измерения, выполненные на этих смесях, не способны отличить различные диспергаторы. Данные по тонкоизмельченным смесям представлены только с целью информации.

Эффективность диспергатора оценивается на концентрированных УВС на выходе последней мельницы, а также на выходе смесителя.

Приведенные в табл. 1 - 3 результаты ясно показывают, что продукты согласно настоящему изобретению являются очень хорошими диспергаторами. Необходимо выделить чрезвычайно высокие характеристики динамической стабильности и текучести суспензий, смешанных с продуктами согласно настоящему изобретению по сравнению с серийными продуктами; это дает возможность использовать продукты согласно настоящему изобретению, в частности в качестве добавок для перекачивания суспензий на длительные расстояния.

Оценка в качестве супертекучих добавок для бетона.

Добавки из примеров 2 и 3 были оценены с точки зрения механических свойств бетонной конструкции.

Для получения каждого бетона была использована следующая рецептура, в которой процентное содержание сверхтекучей добавки и антивспенивающей добавки относятся к цементу:

- песок 0-3 мм - 22,4 кг,

- гравий 6-25 мм - 22,4 кг,

- портландцемент марки 425 - 10 кг,

- сверхтекучая добавка - 0,7%,

- противовспенивающая добавка - 0,04%,

- вода - количество, достаточное для получения необходимой консистенции бетонной смеси.

Бетонные кубики были получены с использованием металлических кубических форм со стороной 150 мм, расположенных на вибростенде, как предусмотрено UNI-стандартами.

После 24-часового отверждения кубики были удалены из форм и были подвергнуты старению в воде в течение 28 дней. На полученных таким образом кубиках через 28 дней определялся предел прочности при сжатии, выраженный в кг/см2. Для сравнения представлены данные, которые относятся к бетону без добавок с содержанием промышленных сверхтекучих добавок, принадлежащих к классу конденсатов натрийнафталинсульфонат-формальдегида.

Результаты определения предела прочности при сжатии через 28 дней являются следующими:

- образец без добавки 350 кг/см2,

- образец с промышленной добавкой 480 кг/см2,

- образец с добавкой из примера 2 - 480 кг/см2,

- образец с добавкой из примера 3 - 460 кг/см2.

Приведенные выше данные показывают, что продукты согласно настоящему изобретению показывают сверхтекучие свойства, примерно эквивалентные промышленным сверхтекучим добавкам.

Такие сверхтекучие свойства также подтверждаются фактом, что образцы были получены с такой же консистенцией бетона при следующих соотношениях вода : цемент, по массе:

- образец без добавки 0,60,

- образец с серийной добавкой 0,48,

- образец с добавкой из примера 2 - 0,49,

- образец с добавкой из примера 3 - 0,48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СУЛЬФИРОВАННЫХ ДИСПЕРГАТОРОВ | 1994 |

|

RU2117003C1 |

| ВОДОРАСТВОРИМЫЕ СУЛЬФОНАТЫ ЩЕЛОЧНЫХ МЕТАЛЛОВ, ЖИДКАЯ СУСПЕНЗИЯ УГЛЯ В ВОДЕ И ЖИДКАЯ БЕТОННАЯ СМЕСЬ | 1993 |

|

RU2047599C1 |

| БЕТОННАЯ СМЕСЬ | 1989 |

|

RU2045493C1 |

| Способ получения диспергатора - разжижающего и стабилизирующего агента для водных дисперсий твердых веществ | 1989 |

|

SU1836136A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ И ТРАНСПОРТИРОВАНИЯ ПО ТРУБОПРОВОДАМ КОНЦЕНТРИРОВАННЫХ СМЕСЕЙ УГЛЯ В ВОДЕ | 1993 |

|

RU2100267C1 |

| СПОСОБ ДОБЫЧИ И ТРАНСПОРТИРОВАНИЯ ВЫСОКОВЯЗКИХ НЕФТЕПРОДУКТОВ | 1993 |

|

RU2118449C1 |

| Водоугольная суспензия и способ ее получения | 1988 |

|

SU1838385A3 |

| Способ получения ожижающей и стабилизирующей добавки для водоугольных суспензий | 1985 |

|

SU1516015A3 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОИЗОМЕРИЗАЦИИ Н-БУТАНА, КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДЕГИДРОИЗОМЕРИЗАЦИИ Н-БУТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА | 1991 |

|

RU2039596C1 |

| Способ получения разжижающего и стабилизирующего агента для водных дисперсий твердых материалов | 1990 |

|

SU1834886A3 |

Предлагается способ получения сульфированных водорастворимых диспергаторов, который содержит следующие стадии: проведение реакции инденкумароновой смолы с SO3 присутствии SO2 в качестве растворителя при массовом соотношении SO3 : смола, составляющем от 0,6 до 1,5 по массе, причем температура реакции находится в интервале 20 - 90oC; удаление SO2 из реакционной среды; нейтрализация сульфированного продукта водным раствором гидроокиси щелочного металла или щелочноземельного металла или гидроокисью аммония, а также концентрированная дисперсия угля в воде и композиция бетона, дополнительно содержащая сульфированный продукт в солевой форме, полученный по п. 1. Предложенный способ прост и удобен в работе, безопасен для окружающей среды и более эффективен по сравнению с известными аналогами. 3 с. п. и 7 з.п. ф-лы, 3 табл.

| EP, 379749 А1, 1989 | |||

| Химический энциклопедический словарь | |||

| - М.: Советская энциклопедия, 1983, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ УСТРАНЕНИЯ СКОЛЬЖЕНИЯ КОЛЕС АВТОМОБИЛЕЙ | 1920 |

|

SU292A1 |

| JP, 7689531 А, 1976. | |||

Авторы

Даты

1999-02-20—Публикация

1994-04-07—Подача