Изобретение относится к составам вяжущих смесей и может найти применение в промышленности строительных материалов и изделий при изготовлении штучных стеновых изделий для подвальных, жилых и промышленных малоэтажных зданий, а также облицовки стен канализационных коллекторов, бандажей и других подземных сооружений, в том числе и в качестве закладочных смесей выработанных штреков шахт.

Известен состав формовочной вяжущей смеси, включающей низкокальциевую золу, гидратную известь Ca(OH) и жидкий щелочесодержащий затворитель - жидкое стекло, приведенный в авт. свид. СССР N 1313827, кл. C 04 B 7/28, 28/26, опубл. 87.05.30.

Наряду с достоинствами смеси имеются и недостатки:

1) Высокая средняя плотность смеси в спрессованном состоянии в виде штучных изделий (1800 - 1900 кг/куб.м).

2) Низкий архитектурный вид, вследствие высолов за счет диффузии на поверхность ионов Na и взаимодействия его с CO2 воздуха с образованием белого цвета - продукта Na2CO3 (соды).

3) Недостаточная водостойкость (Кразм = 0,6 - 0,75).

Наиболее близкий состав формовочной смеси к предлагаемому приведен в авт. свид. СССР N 663672, кл. C 04 B 7/28, опубл. 25.05.79 и содержит, мас. %:

Золошлаковый компонент - 44,8 - 77,95

Известь - 20 - 50

Гипс - 2 - 5

ПАВ - 0,05 - 0,2

Здесь в качестве ПАВ (поверхностно-активного вещества) применяется серонатрийсодержащий продукт - сульфоэтоксилат натрия на основе первичных спиртов фракции C12 - C14. Общая формула R(OCH2CH2)2,5 • OSO • Na.

Наряду с достоинствами вяжущей смеси (снижается средняя плотность с 1950 кг/куб.м. до 1700 кг/куб.м., утилизируется в большом количестве зола или золошлаковый продукт, нет высолов и является водостойким материалом), имеются и недостатки:

1. Низкая прочность (в случае использования в качестве основы низкокальциевой буроугольной золы-уноса или ее смеси с молотым котельным низкокальциевым шлаком от сжигания бурых углей), причем в спрессованном состоянии (Rсж = 8 - 8,5 МПа).

2. Высокая средняя плотность в спрессованном состоянии при удельном давлении 15 - 20 МПа (ρc= 1750 - 1900 кг/куб.м).

3. Сульфоэтоксилат натрия относится к дефицитным и дорогостоящим добавкам - ПАВ.

Данное изобретение решает задачу повышения прочности и уменьшения средней плотности спрессованной смеси.

Для достижения поставленной цели известный состав формовочной вяжущей смеси, включающий золошлаковый компонент, известь-пушонку, гипс и серонатрийсодержащую добавку, дополнительно содержит серу, причем в качестве золошлакового компонента используют низкокальциевую буроугольную золу-унос или смесь этой золы-уноса с молотым котельным буроугольным низкокальциевым шлаком, а в качестве серонатрийспиртсодержащей добавки используют жидкий нейтрализованный отход производства полистирола при следующем соотношении компонентов смеси, мас.%:

Низкокальциевая буроугольная зола-унос или ее смесь с молотым шлаком - 70 - 77,5

Известь-пушонка Ca(OH)2 - 10 - 15

Полуводный гипс - 5 - 18

Сера порошковая - 2 - 2,5

Жидкий нейтрализованный отход производства полистирола (сверх 100% сухой смеси) с плотностью 1,014 г/куб.см - 20 - 22,5

причем жидкий нейтрализованный отход полистирола содержит компоненты указанной плотности 1,014 г/куб.см при следующем соотношении, мас.%:

Поливиниловый спирт - 0,04 - 0,13

Mg(OH)2 - 2,3 - 2,8

Полистирол в коллоидном состоянии - 9,5 - 11,0

NaCl - 0,17 - 0,18

Na2SO4 - 0,01 - 0,12

NaOH - 0,01 - 0,012

Вода - Остальное

pH среды - 8,5 - 9,0

Для испытания формовочной вяжущей смеси были приняты компоненты с нижеследующей характеристикой.

Характеристика материалов.

1. Низкокальциевая буроугольная зола от сжигания бурых углей Подмосковного бассейна.

Удельная поверхность 2900 - 3000 куб.см/г

Химический состав включений, мас.%:

SiO2 - 49,5 - 64; Al2O3 - 13,2 - 27,29; FeO - 5,72 - 7,82; CaO - 1,44 - 2,4; SO3 - 0,81 - 0,89; CaO - 1,44 - 2,4; SO3 - 0,81 - 0,89; Fe2O3 - 8,18 - 11,18; MgO - 0,63 - 0,7; TiO2 - 0,84 - 1,42; Na2O - 0,1 - 0,14; K2O - 0,32 - 0,45; п.п.п. 3,28 - 3,6.

Зола отвечает требованиям ГОСТ 25818-83 "Зола-унос тепловых электростанций для бетона".

2. Молотый котельный шлак - содержание CaO (менее 5%) имеет химический состав, аналогичный низкокальциевой буроугольной золе, т. к. получен от сжигания в топке бурого угля Подмосковного бассейна. Удельная поверхность после измельчения - 3000 куб.см/г.

3. Известь-пушонка. Активность извести 60 - 67% масс (CaO - 60 - 67%). Отвечает требованиям ГОСТ 9179-77.

4. Полуводный гипс. Принят гипс строительной марки Г4.

Отвечает требованиям ГОСТ 125-79 "Вяжущие гипсовые".

5. Нейтрализованный жидкий отход производства полистирола (Узловской завод "Пластик", Тульская обл.). Образуется как попутный кислый отход в результате экстракции (отделения) низкомолекулярных соединений от высокомолекулярных. Для нейтрализации кислых стоков и возможного их удаления в канализацию в их состав добавляется ПМК (порошок магнезитовый каустический), доставляемый из г. Садка, Свердловской области.

Химический состав стока, мас.%:

Поливиниловый спирт - 0,04 - 0,13

Mg(OH)2 - 2,3 - 2,8

Полистирол (в коллоидном состоянии) - 9,9 - 11,00

NaCl - 0,17 - 0,18

Na2SO4 - 0,01 - 0,12

NaOH - 0,01 - 0,12

Вода - Остальное

рH среды - 8,5 - 11,00

Пример N1. Весовым методом дозировали по массе низкокальциевую буроугольную золу-унос в количестве 7 кг (70% от массы сухой смеси), известь-пушонку в количестве 1 кг (10% от массы сухой смеси), полуводный гипс - 1,8 кг (18% от массы сухой смеси), серу - 0,2 кг (2% от массы сухой смеси).

Отдозированные сухие компоненты перемешивали 3 минуты. Смесь сухих компонентов затворили жидким нейтрализованным отходом производства полистирола, плотностью 1,014 г/куб.см из расчета 20% сверх 100% сухой смеси, т.е. 2 кг (или 1,97 литра). Из полученной смеси формовали опытные образцы изделий в виде цилиндров с диаметром и высотой 7 см.

Образцы выдерживали над водой в ванне с гидравлическим затвором в течение суток при t = 20±2 oC, а затем пропарили по режиму 2 + 8 + 3 часа. Через 28 суток пребывания пропаренных образцов в комнатных условиях при t = 20±2 oC их испытали.

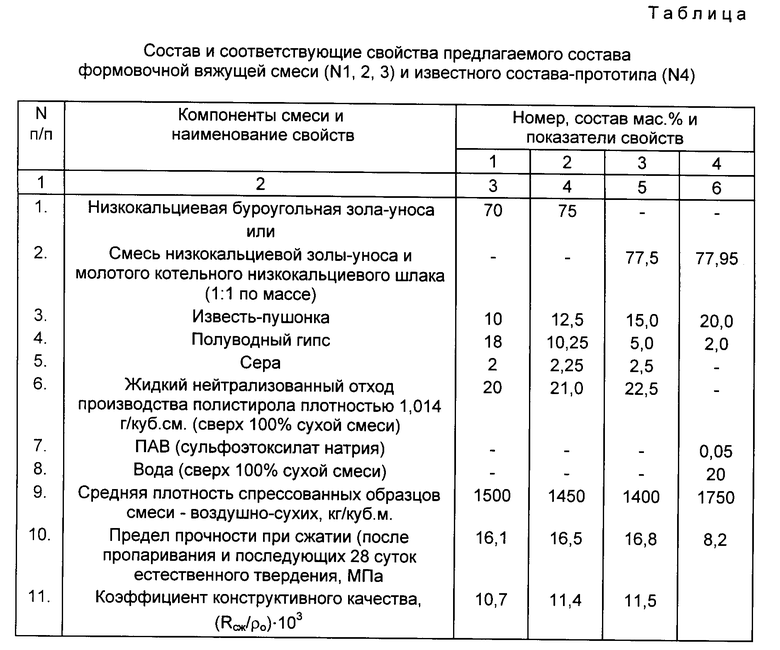

Результаты испытаний свойств приведены в табл. (см. смесь N1).

Пример N2. Формовочную вяжущую смесь состава N2 приготовили по способу, приведенному в примере N1.

Результаты испытаний приведены в табл. (состав N2).

Пример N3. Формовочную вяжущую смесь состава N3 приготовили и испытали по способу, приведенному в примере N1, но вместо золы-уноса, взяли смесь золы-уноса (50% по массе) и 50% молотого котельного шлака, аналогичного по химсоставу золе-уноса и удельной поверхности золы-уноса (S = 3000 куб.см/г).

Результаты испытаний свойств приведены в табл. (см. смесь N3).

Пример N4. Формовочную смесь состава прототипа приготовили из золошлаковой смеси, состоящей из 50% масс низкокальциевой золы-уноса и 50% молотого до удельной поверхности 3000 куб.см/г котельного буроугольного низкокальциевого шлака того же химсостава, что и зола-унос. Приготовленную золошлаковую смесь в количестве 7 кг 795 г или 77,95% (38,98% золы-уноса и 38,97% молотого шлака), известь-пушонку - 20 кг (20% от массы сухой смеси) и 0,2 кг (2% от сухой смеси) полуводного гипса смешали в течение 3-х минут. Смесь сухих компонентов затворили водным раствором из расчета 20% сверх 100% сухой смеси. В воду затворения предварительно ввели 0,005 кг (5 г) сульфоэтоксилата натрия (ПАВ) из расчета 0,05% от массы сухой смеси. Далее опытные образцы изготовляли и испытывали по методике примера N1.

Результаты испытаний приведены в табл. (см. смесь N4).

Сопоставительный анализ результатов испытаний формовочной вяжущей смеси приведен в таблице в сравнении с известным составом (прототипа), показал следующие преимущества:

1. Увеличивается прочность при сжатии на 50 - 51%.

2. Снижается средняя плотность на 200 - 300 кг/куб.см.

3. Увеличивается коэффициент конструктивного качества в 2,5 раза.

Достижение цели объясняется следующим техническим решением и соответствующими физико-механическими процессами, протекающими в составе смеси при ее изготовлении и твердении, а именно:

1. В предлагаемой формовочной вяжущей смеси в отличие от всех известных смесей аналогов и состава смеси прототипа превалирует количество полуводного строительного гипса (5 - 18% от массы сухой смеси). Последнее дает основание рассмотреть предлагаемую вяжущую смесь, как совокупность двух вяжущих смесей - полуводного строительного гипса с добавками и золоизвесткового или золошлакоизвесткового с добавкой.

2. Гипсовое вяжущее марки Г4, принятое в составе смеси, в сухом состоянии (через 28 суток твердения на воздухе) имеет прочность при сжатии Rсж = 12 - 14 МПа, а золоизвестковое добавлением гипса не более 2% - имеет прочность при сжатии Rсж = 4 - 5 МПа, следовательно гипсовое вяжущее способствует повышению прочности всей смеси. Чтобы не снизить водостойкость предлагаемого состава, в смесь двух вяжущих введен жидкий отход производства полистирола, содержащий поливиниловый спирт, который как известно (см. заявки ФРГ: N 2330965, кл. C 04 B 11/24, опубл. 1977, БИ 5; N 2345407, кл. C 04 B 31/00, 4/00, опубл. 25.07.1977 или заявка США N 4094694) повышает водостойкость строительного гипса. Этому способствует и порошковая сера, которая по своей природе плохо смачивается водой и томпонирует поры, не пропуская ее для контакта с затвердевшими частицами полуводного гипса. Такую же функцию выполняют и коллоидные частицы Mg(OH)2, содержащиеся в жидком отходе полистирола.

Таким образом, техническое решение направлено на получение смешанной из двух вяжущих смесей, но не из низководостойкого строительного гипса с гидравлическим вяжущим золоизвестковым или золошлакоизвестковым, а с водостойким строительным гипсом, не только в роли известного активизатора золоизвесткового вяжущего, но и микронаполнителя этого вяжущего материала, обладающего большей прочностью, чем известково-зольная основа заявляемой смеси. Однако количество полуводного гипса ограничивается до 18% от массы сухой смеси, т. к. при больших дозах водостойкость заявляемого состава начинает снижаться с Kразм. = 0,9 - 1,0 до Kразм. = 0,65 - 0,75.

3. Введенные в состав смеси коллоидные частицы полистирола, с одной стороны, пластифицируют смесь при затворении и формовании, а, с другой - снижают среднюю плотность в затвердевшем воздушно-сухом состоянии. Последнему способствуют и легкие частицы порошковой серы, имеющей насыпную плотность 200 - 250 кг/куб.м.

4. Составляющие в составе жидких отходов производства полистирола типа Na2SO4, NaOH способствуют активизации золы и шлака, что содействует повышению прочности формовочной смеси.

Таким образом, предлагаемая смесь представляет собой композиционную вяжущую смесь, в которой роль матрицы выполняет смешанное вяжущее из полуводного водостойкого гипса и золоизвесткового вяжущего, а роль армирующего вещества выполняют коллоидные частицы полистирола, заполняющие поры спрессованной смеси и увеличивающие связь (вандерваальсовые силы сцепления) между отдельными частицами смеси, что весьма положительно сказывается на прочности. Этому способствуют и частицы серы, у которой силы сцепления с коллоидными частицами стирола высокие, т.к. насыпная плотность золы-уноса 950 кг/куб.м, а молотого кварцевого песка 1650 - 1700 кг/куб.м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1995 |

|

RU2096380C1 |

| ВЯЖУЩЕЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2341477C1 |

| Способ приготовления гипсобетонных изделий | 1990 |

|

SU1747420A1 |

| СЫРЬЕВАЯ ФОРМОВОЧНАЯ СМЕСЬ | 1997 |

|

RU2114087C1 |

| ЖИДКОСТЕКОЛЬНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2568446C1 |

| ОГНЕСТОЙКАЯ ВЯЗКОТЕКУЧАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2255069C1 |

| Композиционная сырьевая смесь для изготовления дорожных покрытий | 2019 |

|

RU2712215C1 |

Смесь применима для приготовления формовочных вяжущих смесей для изготовления штучных стеновых изделий для подвальных жилых и промышленных зданий. Смесь содержит компоненты при следующем их соотношении, мас.%: низкокальциевая буроугольная зола-унос или ее смесь с молотым шлаком 70-77,5; известь-пушонка 10-15; полуводный гипс 5-18; сера порошковая 2-2,5; жидкий нейтрализованный отход производства полистирола (сверх 100% сухой смеси) с плотностью 1,014 г/куб. см 20-22,5. Достигается повышение прочности и уменьшение средней плотности спрессованной смеси. 1 з.п.ф-лы, 1 табл.

Низкокальциевая буроугольная зола-унос (или смесь золы-уноса с молотым низкокальциевым буроугольным шлаком) - 70 - 77,5

Известь-пушонка - 10 - 15

Полуводный гипс - 5 - 18

Сера порошковая - 2 - 2,5

Жидкий нейтрализованный отход производства полистирола с плотностью 1,014 г/см3 (сверх 100% сухой смеси) - 20 - 22,5

2. Смесь по п. 1, отличающаяся тем, что жидкий нейтрализованный отход производства полистирола содержит компоненты при следующем их соотношении, мас.%:

Поливиниловый спирт - 0,04 - 0,13

Mg(OH)2 - 2,3 - 2,8

Полистирол - 9,5 - 11,0

NaCl - 0,17 - 0,18

Na2SO4 - 0,01 - 0,012

Na(OH) - 0,01 - 0,012

Вода - Остальноек

| SU, авторское свидетельство, 1313827, C 04 B 7/28, 1987 | |||

| SU, авторское свидетельство, 663672, C 04 B 7/28, 1979. |

Авторы

Даты

1998-09-10—Публикация

1996-09-26—Подача