Изобретение относится к нефтехимическому синтезу, в частности к способам приготовления катализатора селективного гидрирования ацетиленовых и диеновых соединений.

Известно, что этан-этиленовая фракция газа пиролиза содержит 0,4 - 2,2% ацетилена, в то время как его содержание в этилене, применяемом для нефтехимического синтеза, не должно превышать 0,0005 мас.%. При содержании ацетилена в этилене выше указанного предела резко снижается качество получаемого из этилена полимера, уменьшается срок службы катализатора и ухудшаются условия эксплуатации действующего оборудования.

Известен способ приготовления катализатора селективного гидрирования ацетиленовых соединений в этиленовые путем пропитки γ-Al2O3 раствором хлорида палладия в концентрированной соляной кислоте при массовом соотношении PdCl2 : Al2O3 = 1 : 9 в течение 10 - 12 ч, сушки при 120oC, обработки раствором аллилового спирта в органическом растворителе и прокаливании: в вакууме при 200oC в течение трех часов. Готовый катализатор содержит 3 мас.% палладия (Сладкова Т.А., Галичая Н.Н., Бессерберг В.Э., кинетика и катализ, 1986 т. XXVII, вып. 2, с. 516)

Активность и селективность катализатора, приготовленного указанным способом, недостаточно высоки в реакции гидрирования ацетилена в смеси с этиленом, а именно при гидрировании смеси C2H2 и C2H4 в соотношении 1 : 100 при 70oC и давлении 1 атм потеря этилена за счет его гидрирования в этан составляла 5%, а остаточное содержание C2H2 - 0,3%. Через 1 ч активность катализатора резко снизилась: содержание ацетилена в смеси, выходящей из реактора, возросло с 0,3 до 0,7%.

Кроме того недостатками являются: использование в качестве растворителя хлорида палладия концентрированной соляной кислоты, большой расход палладия (3%) к массе γ-Al2O3, длительность стадий пропитки и сушки, необходимость применения вакуума, использование органических растворителей на стадии пропитки оксида алюминия раствором палладия.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения катализатора селективного гидрирования ацетиленовых и диеновых соединений, включающий пропитку γ-Al2O3 с удельной поверхностью 210 - 220 м2/г и средним радиусом пор 65 - 85  раствором хлорида палладия, сушку, обработку подкисленным 3 - 5%-ным раствором аллилового спирта, промывку для удаления спирта и сушку (RU, 2053018, B 01 J 37/02, 27.01.96, б/л N 3).

раствором хлорида палладия, сушку, обработку подкисленным 3 - 5%-ным раствором аллилового спирта, промывку для удаления спирта и сушку (RU, 2053018, B 01 J 37/02, 27.01.96, б/л N 3).

Активность и селективность катализатора, приготовленного согласно аналогу, недостаточно высоки в реакции гидрирования ацетиленовых и диеновых соединений, производительность и срок службы катализатора небольшие.

Техническим результатом изобретения является повышение активности, селективности, производительности и срока службы катализатора.

Технический результат достигается тем, что в способе получения катализатора селективного гидрирования ацетиленовых и диеновых соединений, включающем обработку носителя катализатора палладийсодержащим соединением, выдержку, обработку органическим восстановителем, промывку водой и сушку, согласно изобретению, в качестве носителя используют α- оксид алюминия или силикагель.

Технический результат достигается в наибольшей степени при соблюдении следующих условий: в качестве палладийсодержащего соединения используют раствор хлорида палладия (0,03 - 0,3 мас.% Pd) в присутствии 1 - 4 мас.% хлористоводородной кислоты или раствор аммиачного комплекса палладия при содержании палладия, равном 0,03 - 0,30 мас.%, в качестве органического восстановителя используют аллиловый спирт или аллилацетат; удельная поверхность α-Al2O3 составляет 2 - 40 м2/г; удельная поверхность силикагеля составляет 30 - 60 м2/г; обработку носителя палладийсодержащими соединениями осуществляют в присутствии промоторов; в качестве промоторов используют растворы гидроксида лития или нитрата серебра;

- после сушки катализатор подвергают активации водородом при 60 - 200oC.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

100 г носителя α-Al2O3 с размерами гранул 3 - 5 мм и удельной поверхностью 2 - 30 м/г пропитывают 100 мл раствора, содержащего 0,166 г PdCl2 (0,1 г Pd) и 2% HCl, в течение двух часов при комнатной температуре и одного часа при 60 - 70oC. Затем добавляют 80 мл раствора 1%-го аллилового спирта и выдерживают на водяной бане при 60 - 70oC в течение 1 ч. Далее катализатор промывают дистиллированной водой 5 раз по 100 мл, подсушивают на воздухе сутки и в течение суток выдерживают в сушильном шкафу при 120 - 130oC. Полученный катализатор активируют водородом при 120 - 220oC в течение 1 ч и исследуют в каталитической реакции селективного гидрирования ацетилена.

Пример 2.

100 г носителя α-Al2O3 с размером гранул 3 - 5 мм пропитывают 100 мл раствора, содержащего 0,14 г Pd(NH3)4(HCO3)2 (0,05 г Pd) в дистиллированной воде в течение 2 ч при комнатной температуре.

Дальнейшее осуществление как в примере 1.

Пример 3.

100 г носителя α-Al2O3 пропитывают 100 мл раствора, содержащего 0,16 г AgNO3 (0,01 г Ag) в течение 1 ч при температуре 50oC, высушивают, прокаливают при температуре 200oC и восстанавливают в токе водорода в течение 0,5 ч.

Далее,как в примере 1.

Пример 4.

100 г носителя силикагеля гидротермально обработанного с удельной поверхностью 30 - 60 м2/г с размером пор более  пропитывают раствором, содержащим 0,166 г PdCl2 (0,1 г Pd), подкисленным соляной кислотой (2%-ной), в присутствии LiOH в количестве 0,20 г (0,06 г Li) в течение 2 ч при комнатной температуре и 1 ч при 80 - 90oC.

пропитывают раствором, содержащим 0,166 г PdCl2 (0,1 г Pd), подкисленным соляной кислотой (2%-ной), в присутствии LiOH в количестве 0,20 г (0,06 г Li) в течение 2 ч при комнатной температуре и 1 ч при 80 - 90oC.

Далее как в примере 1.

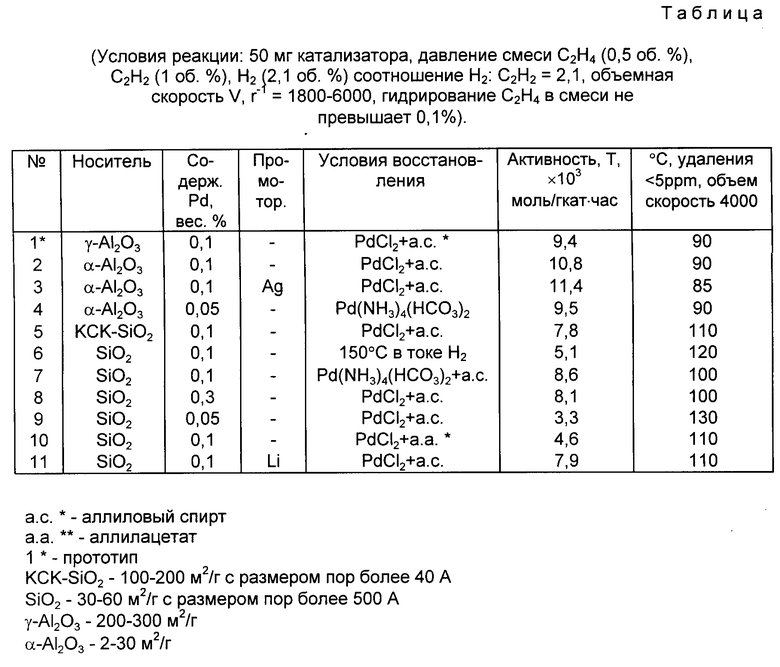

Результаты испытания катализаторов представлены в таблице.

Из примеров реализации предлагаемого способа и результатов, приведенных в таблице, видно, что активность катализаторов на основе α-Al2O3 по сравнению с ближайшим аналогом значительно выше. Активность катализатора (4), приготовленного из аммиачного комплекса палладия, сравнима с активностью катализатора по аналогу, но содержание палладия в 2 раза меньше. Использование SiO2 в качестве носителя приводит к незначительному снижению активности катализаторов (5 - 11), однако гидротермально-обратимый силикагель обладает большой механической прочностью и повышенной селективностью. Отмечено, что использование палладиевых катализаторов на основе SiO2 не приводит к образованию "зеленого" масла, которое приводит к быстрой дезактивации катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВ И ДИЕНОВ ДЛЯ ОЧИСТКИ ОЛЕФИНОВ И ИХ ФРАКЦИЙ | 2000 |

|

RU2175267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ГИДРООЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2246348C1 |

| Катализатор селективного гидрирования диеновых и ацетиленовых углеводородов и способ его получения | 2016 |

|

RU2669397C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРИРОВАНИЯ АЦЕТИЛЕНА В ЭТАН-ЭТИЛЕНОВОЙ ФРАКЦИИ | 1991 |

|

RU2053018C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И/ИЛИ ДИЕНОВЫХ УГЛЕВОДОРОДОВ И ПОЗИЦИОННОЙ ИЗОМЕРИЗАЦИИ ОЛЕФИНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2074027C1 |

| Биметаллический катализатор для жидкофазного селективного гидрирования ацетиленовых углеводородов и способ его получения | 2022 |

|

RU2786218C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ОЛЕФИНОВ | 2008 |

|

RU2387477C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И ДИЕНОВЫХ УГЛЕВОДОРОДОВ В С-С-УГЛЕВОДОРОДНЫХ ФРАКЦИЯХ | 2014 |

|

RU2547258C1 |

| СПОСОБ ОЧИСТКИ ЭТИЛЕНА ОТ ПРИМЕСЕЙ АЦЕТИЛЕНА | 2008 |

|

RU2383521C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА | 1998 |

|

RU2161535C2 |

Изобретение относится к нефтехимическому синтезу и может быть использовано при приготовлении катализаторов селективного гидрирования ацетиленовых и диеновых соединений. При получении катализатора носитель -α -оксид алюминия с удельной поверхностью 2 - 402/г или силикагель пропитывают раствором хлорида палладия в присутствии 1 - 4 мас.% соляной кислоты или раствором аммиачного комплекса палладия при содержании палладия 0,03 - 0,30 мас.%. Выдерживают и обрабатывают аллиловым спиртом или аллилацетатом. Промывают дистиллированной водой и сушат. При этом повышается активность, селективность, производительность и срок службы катализатора. 4 з.п. ф-лы, 1 табл.

| Сладкова Т.А., Галичая Н.Н., Бессерберг В.Э | |||

| Кинетика и катализ, 1986, т | |||

| ХХУП, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Редукционный или предохранительный клапан с диафрагмой, нагруженной пружиной или грузом | 1925 |

|

SU516A1 |

| RU, патент, 2053018, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-09-20—Публикация

1996-12-02—Подача