Изобретение относится к синтезу монокарбоновых кислот, главным образом к способу получения уксусной кислоты.

Известен способ получения уксусной кислоты, предусматривающий стадии каталитического превращения синтез-газа, богатого водородом и моноокисью углерода, в поток продукта, содержащий метанол, простой диметиловый эфир и воду, каталитического взаимодействия метанола и простого диметилового эфира в потоке продукта с моноокисью углерода и извлечения из продукта, полученного таким образом, потока, состоящего, в основном, из уксусной кислоты (см. , например, патент США 5189203, кл. С 07 С 67/36, 1993).

Преимущественный признак известного способа заключается в том, что одновременное превращение синтез-газа в метанол и простой диметиловый эфир можно осуществлять с высокой скоростью превращения при давлении, по существу, соответствующем давлению процесса синтеза на последующей стадии реакции получения уксусной кислоты.

Известный способ требует избытка моноокиси углерода в газе, исходном для осуществления синтеза метанола и простого диметилового эфира, чтобы обеспечить достаточную концентрацию в вытекающем потоке со стадии синтеза метанола и простого диметилового эфира моноокиси углерода, которая является компонентом реакции карбонилирования при последующем синтезе уксусной кислоты. Вследствие того, что концентрация моноокиси углерода превышает стехиометрически требуемое количество для синтеза метанола и простого диметилового эфира, значительные количества двуокиси углерода образуются в результате следующей реакции:

5CO+3Н2-->СН3ОСН3+2СО+CO2 (1)

Высокая концентрация двуокиси углерода в вытекающем потоке со стадии синтеза метанола и простого диметилового эфира является основным недостатком этого способа. Двуокись углерода действует, по существу, как инертный газ при реакции карбонилирования и, следовательно, обуславливает необходимость высокого давления на стадии проведения реакции получения уксусной кислоты, чтобы поддержать достаточное давление моноокиси углерода.

Следовательно, экономичность известного способа не вполне удовлетворительна.

Задача настоящего изобретения заключается в разработке более экономичного, чем известный, способа получения уксусной кислоты из водорода и моноокиси углерода, составляющих синтез-газ.

Указанная задача решается предложенным способом получения уксусной кислоты, включающим стадии каталитического превращения синтез-газа, богатого водородом и моноокисью углерода, в поток продукта, содержащий метанол, простой диметиловый эфир и воду, каталитического взаимодействия метанола и простого диметилового эфира в потоке продукта с моноокисью углерода и извлечение из продукта, полученного таким образом, потока, состоящего, в основном, из уксусной кислоты, причем отличительный признак указанного способа заключается в том, что поток продукта подвергают охлаждению с последующим разделением на жидкую фазу, содержащую метанол, простой диметиловый эфир и воду, которую (указанную фазу) подвергают реакции с моноокисью углерода, и газообразную фазу, содержащую двуокись углерода и остаточные количества простого диметилового эфира, которую (указанную газовую фазу) выводят из процесса, при этом на стадии карбонилирования добавляют моноокись углерода.

Моноокись углерода для использования на стадии карбонилирования легко получить из многих источников.

Моноокись углерода можно подавать из подвергнутого риформингу с паром природного газа или различных отходящих газов с химических заводов, сталеплавильного производства и т.д., через мембрану или криогенное разделение указанной моноокиси.

В соответствии с еще одним отличительным признаком изобретения реагирующую моноокись углерода извлекают непосредственно из газа, подаваемого на первую стадию реакции вышеуказанного процесса, путем разделения потока подаваемого газа на два субпотока, предпочтительно - при объемном соотношении первого и второго субпотока, находящемся между 0,5:1 и 2:1. Затем моноокись углерода отделяют обычной мембраной или способами криогенного выделения из второго субпотока исходного газа.

Таким образом, в еще одном конкретном варианте осуществления изобретения способ включает дополнительные стадии:

перед введением синтез-газа на первую стадию процесса, разделение этого газа на первую часть, которую подают на первую стадию реакции, и вторую часть, которую обрабатывают для извлечения содержащейся в ней моноокиси углерода, которую направляют на стадию карбонилирования.

Как упоминалось выше, комбинированный синтез метанола и простого диметилового эфира осуществляют в присутствии каталитической системы, катализирующей образование метанола и дегидратацию метанола до простого диметилового эфира согласно следующим реакциям:

CO+2H2⇄CH3OH; (2)

2CH3OH⇄CH3OCH3+H2O. (3)

Эти катализаторы включают вышеупомянутые катализаторы, известные, например, из US 5189203, в частности, катализаторы с составом около 60 атом.% Сu, 25 атом. %Zn и 15 атом.% Al, обладающие высокой активностью в реакции (2) образования метанола, и окись алюминия или силикаты алюминия - для реакции (3) образования простого диметилового эфира.

Катализаторы на первой стадии способа можно применять в виде неподвижного слоя, представляющего собой однородную смесь или разделенный слой с чередующимися частицами катализаторов для синтеза метанола и дегидратации метанола. Физические смеси катализаторов дают в результате низкую селективность, и предпочтительно использовать неподвижный слой каталитической композиции с комбинированной активностью в отношении метанола и дегидратации метанола. Такую каталитическую композицию можно получить путем пропитывания, совместного таблетирования или соосаждения каталитически активных веществ в соответствии со способами, известными для приготовления катализаторов.

При контакте с указанными выше каталитическими композициями водород и окись углерода в исходном газе превращаются согласно вышеуказанным реакциям (2) и (3) в метанол, простой диметиловый эфир и воду. Образовавшаяся вода смещается к двуокиси углерода и водороду в результате реакции, изменяющей соотношение моноокиси углерода и водорода в водяном газе:

H2O+CO⇄CO2+H2 (4)

проходящей одновременно с реакциями (2) и (3).

Как обсуждалось выше, в известных способах получения уксусной кислоты, при которых осуществляют синтез метанола и диметилового эфира на первой стадии реакции, требуется наличие в исходном газе избытка моноокиси углерода относительно количества стехиометрически требуемого для реакции (2) образования метанола, чтобы в вытекающем потоке после реакций образования метанола и простого диметилового эфира оставалось необходимое количество моноокиси углерода для карбонилирования продуктов реакции на последующей стадии получения уксусной кислоты.

В отличие от вышеуказанных способов, способ, соответствующий данному изобретению, можно успешно осуществлять при высоком отношении водород/окись углерода в исходном газе для реакции образования метанола и простого демитилового эфира. Отношение водород/окись углерода в исходном газе, как правило, находится между 2: 1 и 3:1, что соответствует составу нерегулируемого синтез-газа с обычной стадии реформинга углеводородного сырья. Таким образом, по существу, все количество моноокиси углерода в исходном газе превращается в простой диметиловый эфир и метанол, а образование инертной двуокиси углерода в качестве побочного продукта значительно уменьшается. Степени превращения, аналогичные степеням превращения при обычном синтезе метанола, достигаются при рабочем давлении 2,5-5,0 МПа, что соответствует требуемому давлению на последующей стадии реакции получения уксусной кислоты.

Полученные метанол, простой диметиловый эфир и воду извлекают в виде жидкой фазы из вытекающего потока со стадии проведения вышеуказанной реакции путем охлаждения вытекающего потока и очистки газообразной фазы, содержащей небольшие количества непрореагировавшего исходного газа и двуокиси углерода,

Из-за высокого давления паров простого диметилового эфира очищенный газ все еще содержит часть полученного простого диметилового эфира. Поэтому предпочтительно подвергать очищенный газ из вытекающего потока очистительной промывке подходящим жидким промывающим веществом, предпочтительно - метанолом или уксусной кислотой. Простой диметиловый эфир, извлеченный из очищенного газа, после этого объединяют с жидкой фазой.

На стадии завершающей реакции способа осуществляют каталитическое карбонилирование простого диметилового эфира и метанола в уксусную кислоту моноокисью углерода, подаваемой на реакцию в виде отдельного потока.

На завершающей стадии моноокись углерода вводят в количестве, соответствующем по меньшей мере стехиометрическому количеству для реакции карбонилирования:

СН3ОН+СО-->СН3CООН; (5)

СН3ОСН3+2СО+H2O-->2СН3СООН. (6)

Как правило, чтобы обеспечить достаточное количество моноокиси углерода, ее будут вводить в количестве, обеспечивающем молярное отношение моноокиси углерода и метанола плюс простого диметилового эфира, т.е.

СО/(СН3ОН+2СН3ОСН3),

в реакции карбонилирования в диапазоне между 1 и 1,5.

Как упоминалось выше, известен ряд каталитических композиций, активных в вышеуказанных реакциях карбонилирования. Обычно применяемые катализаторы основаны на сочетании соединений переходного металла Группы VIII и соединения галогена в качестве промотора. Кроме того, в данной области техники был описан ряд вторичных промоторов, включающий соли металлов, азоторганические, фосфорорганические и сероорганические соединения.

Предпочтительные катализаторы для использования в способе, соответствующем изобретению, включают соединения металлов Группы VIII Периодической системы, промотированные соединениями йода или брома.

Реакцию карбонилирования можно осуществлять в широком диапазоне температур от около 100oС до 400oС, хотя температура между 100oС и 250oС достаточна для получения приемлемых условий реакции.

Реакцию предпочтительно осуществляют в жидкой фазе при повышенном давлении путем установления парциального давления моноокиси углерода в газовой фазе над жидкой реакционной фазой в реакторе, которое является достаточно высоким, чтобы обеспечить достаточную концентрацию растворенной моноокиси углерода в жидкой фазе для реакций карбонилирования, осуществляемых в этой фазе. Достаточным будет давление в диапазоне 2,5-5,0 МПа, в зависимости от температуры реакции и концентрации катализатора. Моноокись углерода обычно подают непрерывно в нижнюю часть реактора и барботируют через жидкую реакционную фазу в количестве, достаточном для достижения необходимого выхода целевой уксусной кислоты в вышеупомянутых реакциях карбонилирования.

Как упоминалось выше, моноокись углерода можно подавать из внешних источников или предпочтительно из субпотока исходного, содержащего моноокись углерода, газа посредством обычных способов выделения, таких, как криогенное выделение или выделение моноокиси в мембранном аппарате, при этом водород в газе избирательно проникает через полую волокнистую мембрану, и моноокись углерода извлекается в остаточном потоке мембранного аппарата.

Способ, соответствующий изобретению, иллюстрируется следующим примером.

Пример

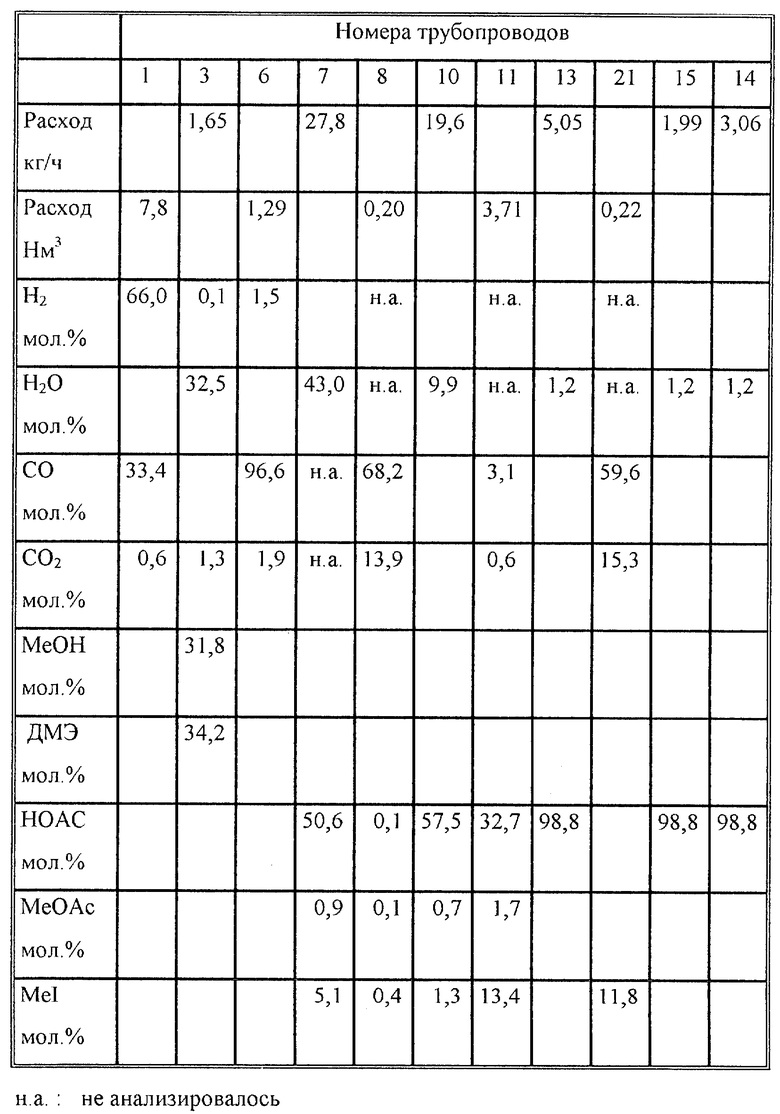

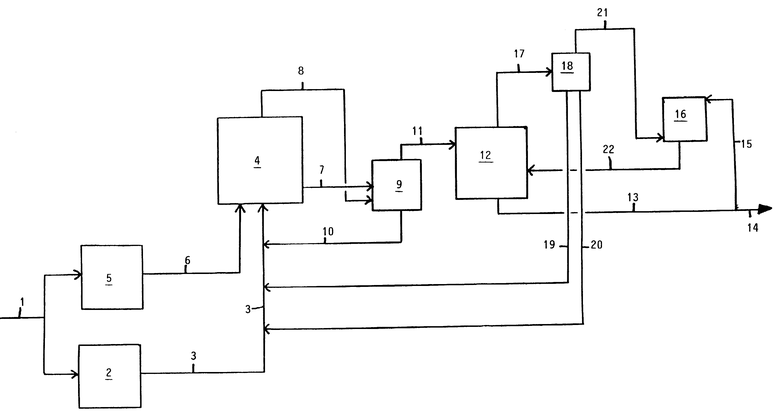

В пилотной установке, схематически изображенной на прилагаемом чертеже, поток 1 синтез-газа при расходе 3,9 Нм3/ч подвергали на стадии 2 синтеза в присутствии катализатора, состоящего из физической смеси обычного Cu-Zn-Al катализатора (торговое наименование - Haldor Tosp⊘e MK-101) и катализатора дегидратации (торговое наименование - La Roche Versal 250, прокален при 550oС на воздухе в течение 2 ч) в весовом отношении 1:2, при давлении 3,9 МПа и температуре между 240 и 290oС. Реакционную смесь, содержащую простой диметиловый эфир, метанол и воду, выводили из реактора и охлаждали до 20oС, чтобы получить газовый поток и поток жидкости. Поток жидкости подавали по трубопроводу 3 в реактор 4 получения уксусной кислоты.

Второй поток реакционной смеси пропускали через мембранный аппарат 5 (Parma Prisma®) для избирательного извлечения моноокиси углерода, содержащейся в реакционной смеси.

При давлении 3,9 МПа и температуре 20oС извлекали из потока 96,6 мол.% окиси углерода и подавали по трубопроводу 6 в реактор 4 получения уксусной кислоты. В реакторе 4 получения уксусной кислоты потоки пропускали по трубопроводам 3 и 6, где их каталитически превращали в жидкой фазе в целевую уксусную кислоту при давлении 3,6 МПа и температуре 185oС, как подробно описано выше.

Поток жидкости, содержащий целевую уксусную кислоту, выделяли через трубопровод 7, а поток газа, содержащий, в основном, непрореагировавшую окись углерода, выводили из реактора и сбрасывали давление до 60 кПа.

Оба потока вводили в аппарат 9 для извлечения катализатора, причем количество катализатора, увлеченного вместе с потоком 7, выделяли и рециркулировали вместе с частью целевой жидкой уксусной кислоты по трубопроводу 10 и 3 в реактор 4 получения уксусной кислоты. Остаточные количества целевой уксусной кислоты подавали в газовой фазе из верхней части аппарата 9 по трубопроводу 11 в дистилляционную колонну 12 и подвергали дистилляции. Образовывавшийся в нижней части продукт, по существу, состоящий из уксусной кислоты, выводили из аппарата 12 в трубопровод 13 продукта. Этот нижний поток разделяли на поток целевой уксусной кислоты, отделяемый через трубопровод 14, и промывочный поток, пропускаемый по трубопроводу 15 в аппарат промывки 16, как описано ниже.

Из верхней части аппарата 12 поток газа, содержащий моноокись углерода, используемый как промотор катализатора метил-йодид и воду, подавали по трубопроводу 17 в сепаратор 18. В аппарате 18 содержимое потока газа в трубопроводе 17 разделяли на тяжелую жидкую фазу, состоящую в основном, из метил-йодида, легкую жидкую фазу и остаточную газовую фазу, состоящую, в основном, из моноокиси углерода и некоторого количества метил-йодида. Обе жидкие фазы рециркулировали по трубопроводам 19, 20 и через трубопровод 3 в реактор 4.

Газовую фазу из аппарата 18 подавали по трубопроводу 21 в аппарат 16 промывки очищенного газа, в котором извлекали все количество метил-йодида путем промывки уксусной кислотой, подаваемой из потока целевой уксусной кислоты через трубопровод 15. Извлеченные количества метил-йодида рециркулировали вместе с промывающим потоком уксусной кислоты по трубопроводу 22 в дистилляционный аппарат 12.

Состав и расход вышеупомянутых потоков сведены в приводимую ниже таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1997 |

|

RU2196128C2 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2203264C2 |

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ В ЦИКЛЕ, СОДЕРЖАЩЕМ ГАЗОВУЮ ТУРБИНУ | 1996 |

|

RU2175724C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА, СОДЕРЖАЩЕГО ДИМЕТИЛОВЫЙ ЭФИР, ДО 20% ПО МАССЕ МЕТАНОЛА И ДО 20% ПО МАССЕ ВОДЫ | 1996 |

|

RU2144912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА | 2008 |

|

RU2469017C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2010 |

|

RU2543482C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВОДОРОДОМ ГАЗОВОГО ПОТОКА | 2004 |

|

RU2386583C2 |

| КОМПАКТНЫЙ РЕАКТОР РЕФОРМИНГА | 2006 |

|

RU2415073C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2004 |

|

RU2360898C2 |

Изобретение относится к получению уксусной кислоты. Способ осуществляют путем каталитического превращения синтез-газа, включающего водород и оксид углерода, в метанол, простой диметиловый эфир и воду. Продукт подвергают охлаждению с последующим разделением на жидкую и газообразную фазы. Газообразную фазу, содержащую монооксид углерода и остаточные количества простого диметилового эфира, выводят из процесса. Жидкую фазу, содержащую метанол, диметиловый эфир и воду, подвергают взаимодействию с монооксидом углерода с получением уксусной кислоты, которую извлекают из процесса. Монооксид углерода дополнительно рециркулируют на стадию карбонилирования. Технический результат - улучшение экономических показателей процесса. 4 з.п.ф-лы, 1 табл., 1 ил.

| US 5189203 А, 23.02.1993 | |||

| GB 1549437 A, 01.08.1979 | |||

| Устройство для распределения пневматически транспортируемого потока сыпучего материала | 1985 |

|

SU1306863A1 |

| Способ изготовления трафаретов | 1929 |

|

SU13804A1 |

| Способ получения смеси уксусной кислоты,уксусного альдегида,этанола и олефинов @ - @ | 1980 |

|

SU1111684A3 |

Авторы

Даты

2002-11-27—Публикация

1997-04-09—Подача