Изобретение относится к технологии получения газа, богатого водородом и окисью углерода и, в частности, касается реактора для получения газа, богатого водородом и/или окисью углерода.

Известен реактор для получения газа, богатого водородом и/или окисью углерода, включающий работающий под давлением кожух, снабженный устройством для подачи исходного углеводородного сырья и содержащий кислород среды, огнеупорной футеровкой, расположенной на внутренней стенке кожуха, устройством для вывода продукта и слоем катализатора, расположенным в полости реактора (EP, патент 0113198, C 01 B 3/02, 1990).

Материалы футеровки должны быть стойки к воздействию высоких температур и обладать достаточным сопротивлением к эрозии от воздействия горячих газов. В настоящее время огнеупорные материалы, наиболее часто используемые в промышленных реакторах описанных выше типов, на 90% состоят из окиси алюминия. Хотя эти материалы являются высокопрочными, способными к литью или клинкерами с хорошей термо- и износостойкостью, разрушение при контакте с горячими газами сгорания, содержащими окись углерода, водяной пар и водород, происходит наиболее интенсивно в верхней части реактора вблизи зоны сгорания. Вследствие восстановительной природы окись алюминия в огнеупорном материале восстанавливается до субоксидов алюминия, которые являются летучими при высоких температурах среды в верхней части реактора.

Поверхностное испарение субоксидов алюминия вызывает разрушение футеровки и осаждение окиси алюминия на катализаторе в более холодной части реактора или на более холодных поверхностях расположенного ниже по ходу газового потока оборудования реакционной системы. В результате указанных явлений газ, проходящий через реакционную систему, уносит твердые частицы, которые засоряют реакционную систему, и поэтому последнюю приходится периодически отключать на ремонтные работы.

Следовательно, основным недостатком известного реактора является недостаточный КПД.

Задачей изобретения является разработка снабженного огнеупорной футеровкой реактора для получения газа, богатого водородом и/или окисью углерода.

Данная задача решается предлагаемым реактором для получения газа, богатого водородом и/или окисью углерода, включающим работающий под давлением кожух, снабженный устройством для подачи исходного углеводородного сырья и содержащей кислород среды, огнеупорной футеровкой, расположенной на внутренней стенке кожуха, и устройством для вывода продукта, за счет того, что огнеупорная футеровка снабжена по меньшей мере на верхней части реактора слоем катализатора риформинга в количестве 0,01 - 0,15 г/м2.

Вследствие присутствия слоя катализатора риформинга в указанном выше количестве на поверхности футеровки реактора она охлаждается до температуры ниже температуры испарения продуктов разложения из материала футеровки, что является результатом эндотермических реакций риформинга с водяным паром на поверхности футеровки.

В нижней части предлагаемого реактора может быть расположен слой катализатора.

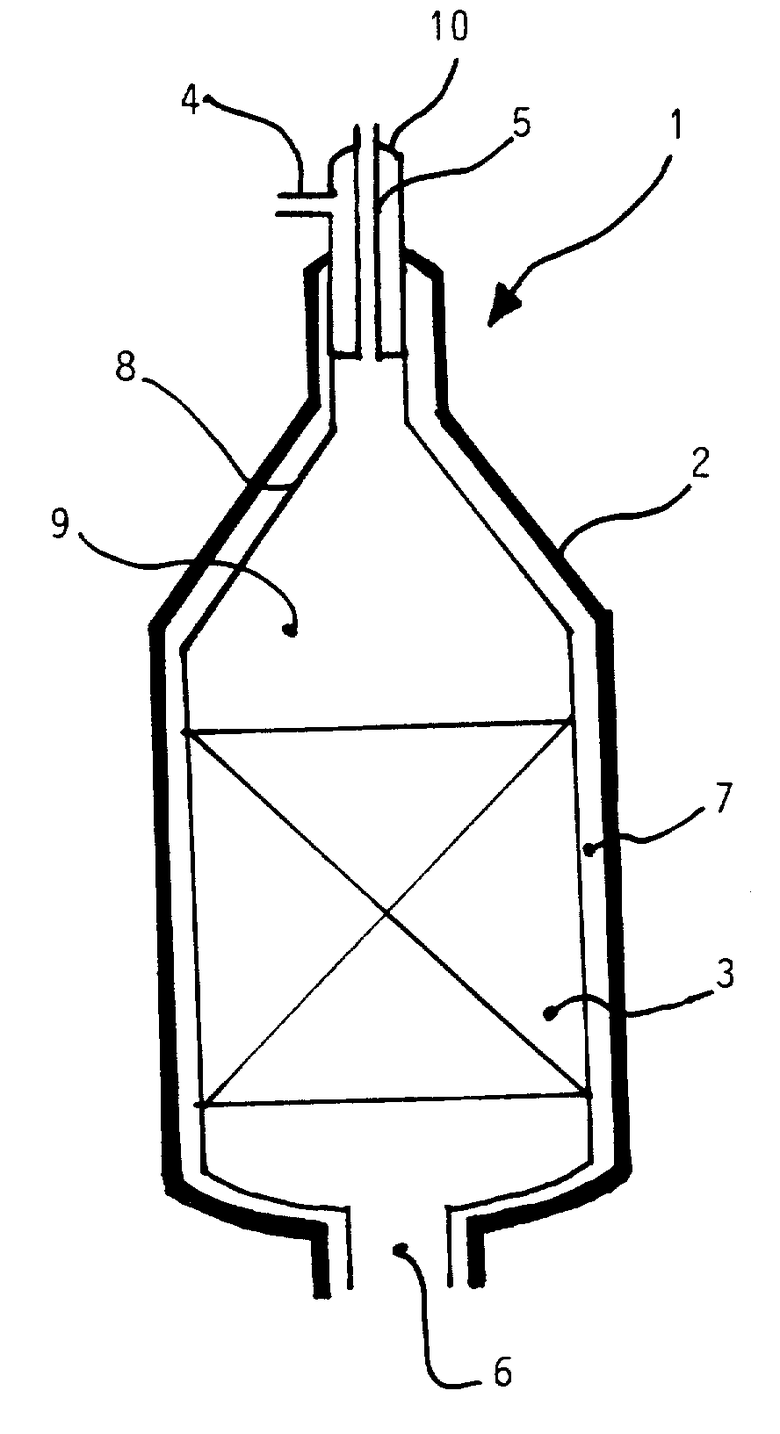

Пример выполнения предлагаемого реактора представлен на прилагаемом чертеже.

Реактор 1 состоит из работающего под давлением кожуха 2, содержащего слой 3 катализатора риформинга. Реактор 1 снабжен, кроме того, входными отверстиями 4, 5 для подачи исходного газообразного сырья и содержащей кислород среды, соответственно, и выходным отверстием 6 для отвода реакционного газа. Работающий под давлением кожух 2 защищен от высоких температур, возникающих при протекании реакций в газообразной реакционной среде, огнеупорной футеровкой 7, расположенной на внутренней стенке работающего под давлением кожуха 2.

В целях охлаждения и защиты футеровки 7 от разрушения и испарения материалов футеровки, слой 8 катализатора риформинга нанесен пропиткой на футеровку по крайней мере в той ее части, которая облицовывает верхнюю часть 9 реактора 1.

При осуществлении рабочего процесса в предлагаемом реакторе исходное углеводородное сырье, нагретое предварительно до около 400 - 700oC, подают в форсунку 10, смонтированную в верхней части реактора, облицованного огнеупорной футеровкой 7. В форсунке 10 исходное сырье смешивается с водяным паром и содержащей кислород средой в количестве, обеспечивающем рабочий газ с мольным соотношением кислород/углерод предпочтительно 0,5 - 0,7 и мольным соотношением водяной пар/углерод предпочтительно 0,5 - 1,5.

Обычно исходное углеводородное сырье, пригодное для проведения процесса, может содержать спектр веществ от метана до фракции нефти с температурой кипения до 200oC, включая природный газ, ГНД и подвергнутый первичному риформингу газ, когда проводят процесс в условиях аутотермического каталитического риформинга. Для исходного сырья, содержащего высшие углеводороды, например тяжелые фракции нефти, процесс можно осуществлять в условиях некаталитического частичного окисления. В условиях и того и другого процессов рабочий газ выходит из форсунки в зону сгорания в верхней части реактора, где часть углеводородов в газе реагирует с кислородом до окиси углерода по реакциям (1) и (2) в пламени:

Cn Hm + (n/2)•O2 ⇔ n CO + (m/2)•H2 (1)

Cn Hm + n•O2 ⇔ n CO2 + (m/2)•H2O (2)

В зависимости от необходимого состава конечного газообразного продукта кислород можно подавать в составе воздуха, как при получении газа синтеза аммиака, или как чистый кислород, или в составе воздуха, обогащенного кислородом, для производства газа оксосинтеза и газа-восстановителя, причем азот является нежелательным в газообразном продукте. При окислении углеводорода температура в зоне горения повышается до 900 - 1500oC.

Охлаждение огнеупорной футеровки в зоне горения осуществляется путем пропускания части выходящего из зоны сжигания газа, содержащего непревращенные углеводороды, через огнеупорную поверхность в контакте с катализатором риформинга, расположенным на этой поверхности. При осуществлении эндотермической реакции риформинга с водяным паром, протекающей в газе на огнеупорной поверхности, температура в выходящем газе, проходящем через содержащую катализатор огнеупорную футеровку, понижается до 100 - 300oC, при этом футеровка охлаждается существенно ниже температуры испарения продуктов разложения материала футеровки. Фактическое понижение температуры огнеупорной поверхности зависит при этом от количества углеводородов и водяного пара в газе, выходящем из зоны сжигания, и от активности и количества катализатора риформинга на огнеупорном материале.

Подходящими катализаторами являются хорошо известные катализаторы риформинга 8-й группы периодической системы элементов, включая никель и/или кобальт, которые наносят на поверхность футеровки обычной технологией пропитки или промывки. При нанесении покрытия методом промывки для снабжения поверхности катализатором предварительно наносят слой связующего из магний-алюминиевой шпинели с последующим нанесением каталитически активного вещества или его предшественника.

Если процесс проводят при условиях аутотермического каталитического риформинга, газ выходящий из зоны сжигания, затем пропускают через неподвижный слой обычного содержащего никель и/или кобальт катализатора риформинга, расположенного в нижней части реактора. При прохождении через слой катализатора остаточные углеводороды в газе подвергаются дальнейшему риформингу с водяным паром до водорода и окиси углерода.

В условиях некаталитического частичного окисления газ, выходящий из зоны сжигания, обогащен окисью углерода и водородом; его непосредственно отводят из нижней части реактора.

При понижении температуры в огнеупорной футеровке, как описано выше, не происходит испарения продуктов разложения из огнеупорной футеровки в выходящий газ в верхнем горячей части реактора. Тем самым преотвращается в заметной степени осаждение этих веществ, что, в противном случае, может вызывать нарушения рабочего процесса в нижней части реактора или в оборудовании ниже по ходу рабочего потока.

Использование: получение газа, богатого водородом и/или окисью углерода. Сущность изобретения: предлагается реактор для получения газа, богатого водородом и/или окисью углерода, включающий работающий под давлением кожух, снабженный устройством для подачи исходного углеводородного сырья и содержащей кислород среды, огнеупорной футеровкой, расположенной на внутренней стенке кожуха, и устройством для вывода продукта, реактор согласно изобретению отличается тем, что огнеупорная футеровка снабжена по крайней мере в верхней части реактора, слоем катализатора риформинга в количестве от 0,01 до 0,15 г/м2. Реактор по изобретению может содержать в нижней части слой катализатора. 1 з.п.ф-лы, 1 ил.

| SU, авторское свидетельство, 811551, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, патент, 0113198, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-27—Публикация

1993-08-12—Подача