Изобретение относится к области композиций высокомолекулярных веществ, а именно: к композициям, получаемым реакциями образования связей, содержащих кремний в сочетании с азотом, кислородом, и может быть использовано в автомобильной промышленности.

Известно, что модификацию поверхности резины в интересах повышения износостойкости манжет можно проводить путем введения в состав резиновой смеси политетрафторэтилена (Голубев Г.А. и др. Контактные уплотнения вращающихся валов.-М.: Машиностроение, 1976.-с. 76), нитрида кремния (Рыбалов С.Л., Гридунова Е.Б. Фомина Л.Г. О влиянии нитрида кремния на антифрикционные свойства уплотнительных резин.-Каучук и резина, N 4, 1971.-с. 37-38) или пиролизованных углеграфитных материалов (Юровский В.С. и др. Разработка основ конструирования резиноармированных радиальных уплотнений вращающихся валов.-В сб. : Достижения науки и техники в области резины.-М.: Химия, 1969.-с. 262-273).

Антифрикционные свойства резин из фторкаучука повышаются при введении в резину графита в сочетании с фторопластом (Белова И.С. и др.

Применение твердых смазок в рецептуре резин из фторкаучука для повышения ее износостойкости.-Каучук и резина, N 12, 1973.-c.24-25).

Предложен способ снижения коэффициента трения и изнашивания резиновых деталей путем химического модифицирования их поверхностей, созданием поверхностной пленки фторированных углеводородов. Толщина пленки 50..100 мкм (Gladston H.M., Sheterby W.B. Reduce Friction and Wear Slippery Surface Rubber. Product Engineering, vol. 35, N 15, 1964. - p. 96-98). Аналогичный прием, отличающийся технологией образования фторированной пленки, использовался и в отечественной промышленности (Нудельман З.Н. и др. Об увеличении износостойкости резиновых деталей путем фторирования их поверхности.-Каучук и резина, N 3, 1969, с. 21-23).

Известен способ изготовления РТИ в соответствии с ТУ 38.105257-89

(Уплотнители резиновые с напыленным ворсом для опускных стекол автомобиля). Данный способ по своей сущности является двухстадийным. Операции нанесения полиамидного ворса предшествует операция нанесения полиуретанового клея Вилад ЗК (ТУ 6-05-1662-78).

Для уменьшения трения поверхности изделий можно проводить хлорирование поверхности (Пояснительная записка к технологическому регламенту на производство лент щеток стеклоочистителя.-АО -"Балаковорезинотехника", ТР 57-047-91).

Также известно, что для снижения трения на поверхность изделий можно наносить антифрикционное покрытие на основе политетрафторэтилена (SU, Авторское свидетельство N 227807, Бюллетень изобретений, N 23, 1965) или политетрафторэтилена и фторированного каучука (SU, Авторское свидетельство N 994295, кл. C 08 J 5/16, 1983 - прототип).

Задачей настоящего изобретения является уменьшение коэффициента трения РТИ при контакте с рабочей поверхностью стекла.

Для решения поставленной задачи нами предлагается нанесение на поверхность РТИ полимерной кремнийорганической композиции, включающей следующие компоненты (масс.%):

γ- аминопропилтриэтоксисилан - 60...65

фталевый ангидрид (ФА) - 4...8

ацетоуксусный эфир (АУ) - 8...12

этилсиликат-40 (этилсиликат с содержанием SiO2 38-42 мас.%) - 15...28

с расходом композиции 0.015...0.020 мл/см2 изделия.

Пример 1. Приготовление полимерной композиции.

Смешивают 130 граммов ацетоуксусного эфира с 380 граммами АГМ-9 ( γ- аминопропилтриэтоксисилана).

ИК-спектр: 1090 см-1- ν (Si-O-C), 1170 см-1 - ν (CH3C(O)C), 1655 см-1 - ν (C=O), 1610 см-1 - ν (C=C), 3300 см-1 - ν acc(OH) енольной формы АУ.

Пример 2. Приготовление полимерной композиции.

Растворяют 74 грамма фталевого ангидрида в 400 граммах АГМ-9.

ИК-спектр: 1650 см-1 - ν (C=O) при сопряжении с ароматическим ядром, 1560 см-1 - δ (NH), 3300 см-1 и 3070 см-1 - вторичный амид / νacc (NH) и обертон/, 1090 см-1 - ν (Si-O-C).

Пример 3. Приготовление полимерной композиции.

Полимерную композицию готовят следующим образом. Растворяют 74 грамма фталевого ангидрида (ГОСТ 5869-77) в 800 граммах АГМ-9 (ТУ 6-02-724-77), затем при перемешивании добавляют 130 граммов ацетоуксусного эфира (ГОСТ 9799-79). После охлаждения смеси к ней добавляют 250 граммов этилсиликата-40 (олигомерные этиловые эфиры ортокремневой кислоты).

ИК-спектр: 1090 см-1 - ν (Si-O-C), 1170 см-1 - ν (CH3C(O)C), 1655 см-1 - ν (C=O), 1610 см-1 - ν (C=C), 3300 см-1 - νacc (OH) енольной формы АУ, 1560 см-1 - δ (NH), 3300 см-1 и 3070 см-1 - вторичный амид / ν acc(NH) и обертон/.

Пример 4. Результаты испытаний.

Испытания скользкости поверхностного слоя проводились по следующей методике. Готовились образцы резины площадью 8 см2 и на них наносились испытываемые полимерные композиции и полиамидный ворс. Образцы помещались на стекло испытываемой поверхностью и накрывались по всей площади резины металлической пластинкой, на которую ставились разновесы для изменения усилия прижима. Параллельно поверхности стекла проходила нить, пропущенная через блок. Один конец нити крепился за металлическую пластину, прижимающую резиновый образец, а на второй конец подвешивалась чаша, в которую помещались разновесы для измерения усилия сдвига резинового образца по стеклу.

Контрольная величина усилия сдвига определялась как величина груза в чаше, при которой происходил сдвиг образца резины и его равномерное движение по стеклу.

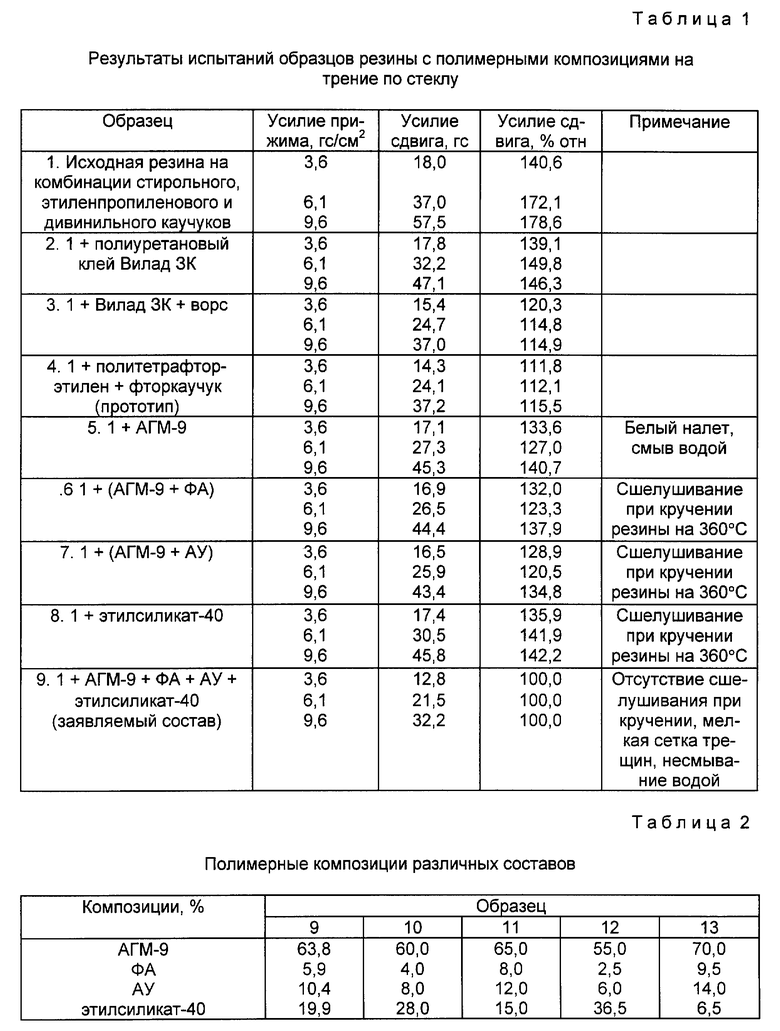

Результаты измерения усилий сдвига образцов в зависимости от усилия прижима для различных полимерных композиций и ворса приведены в таблице 1.

Образец 3 готовился в соответствии с ТУ 38.105257-89.

Визуально под микроскопом проводилась оценка адгезии полимерных композиций к поверхности резины путем соскабливания скальпелем (иголкой). Перед наблюдением под микроскопом резиновые пластинки площадью 8 см2 (4 х 2 х 0,2 см) с нанесенной полимерной пленкой подвергались относительному удлинению на 100%.

Анализ данных табл. 1 свидетельствует о меньшем усилии сдвига для образца 9 в сравнении с другими испытуемыми образцами.

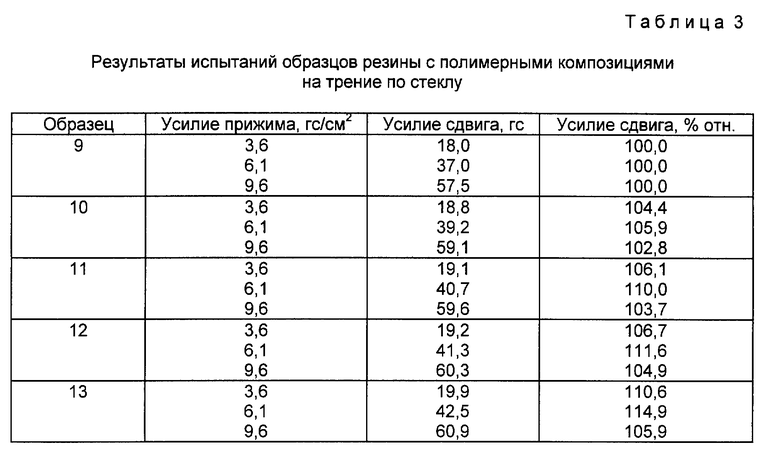

Готовят, как указано в примере 4, различные образцы полимерных композиций (см. табл. 2). Результаты испытаний представлены в табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ФТОРКАУЧУКА | 1993 |

|

RU2118332C1 |

| СТАБИЛИЗИРОВАННАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2112002C1 |

| СПОСОБ БЛОЧНОЙ ФОТОПОЛИМЕРИЗАЦИИ, ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1994 |

|

RU2138070C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1993 |

|

RU2089760C1 |

| СМЕСЬ ДЛЯ РУЛОННОГО ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ГИДРОИЗОЛЯЦИИ ПЛИТ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА | 2001 |

|

RU2181131C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1995 |

|

RU2103301C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2123021C1 |

| ПРОДУКТ ОКИСЛИТЕЛЬНО-ГИДРОЛИТИЧЕСКОЙ ДЕСТРУКЦИИ ОСАДКОВ СТОЧНЫХ ВОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2081857C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2082732C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ ДЛЯ ТЕПЛО- И ГИДРОИЗОЛЯЦИИ ТРУБОПРОВОДОВ | 1996 |

|

RU2097352C1 |

Назначение: для нанесения антифрикционного покрытия на резинотехнические изделия и может быть использовано в автомобильной промышленности. Сущность изобретения: композиция включает, мас.%: γ-аминопропилтриэтоксисилан 60 - 65; фталевый ангидрид 4 - 8; ацетоуксусный эфир 8 - 12; этилсиликат с содержанием SiO2 38 - 42 мас.% 15 - 28. Изобретение позволяет уменьшить коэффициент трения поверхности резинотехнического изделия при контакте с рабочей поверхностью стекла. 3 табл.

Полимерная композиция для нанесения антифрикционного покрытия на резинотехнические изделия на основе полимерного связующего, отличающаяся тем, что в качестве полимерного связующего она содержит этилсиликат с содержанием SiO2 38-42 мас.% и дополнительно γ-аминопропилтриэтоксисилан, фталевый ангидрид и ацетоуксусный эфир при следующем соотношении компонентов, мас.%:

γ-Аминопропилтриэтоксисилан - 60-65

Фталевый ангидрид - 4-8

Ацетоуксусный эфир - 8-12

Этилсиликат с содержанием SiO2 38-42 мас.% - 15-28о

| Голубев Г.А | |||

| и др | |||

| Контактные уплотнения вращающихся валов | |||

| - М.: Машиностроение, 1976, с.76 | |||

| Рыбалов С.Л | |||

| и др | |||

| О влиянии нитрида кремния на антифрикционные свойства уплотнительных резин | |||

| Каучук и резина, 1971, N 4, с.37 - 38 | |||

| Юровский В.С | |||

| и др | |||

| Разработка основ конструирования резиноармированных радиальных уплотнений вращающихся валов, Сб | |||

| Достижения науки и техники в области резины | |||

| - М.: Химия, 1969, с.262 - 273 | |||

| Белов И.С | |||

| и др | |||

| Применение твердых смазок в рецептуре резин из фторкаучука для повышения ее износостойкости, Каучук и резина, 1973, N 12, с.24 - 25 | |||

| Нудельман З.Н | |||

| и др | |||

| Об увеличении износостойкости резиновых деталей путем фторирования их поверхности | |||

| Каучук и резина, 1969, N 3, с.21 - 23 | |||

| SU, авторское свидетельство, 227808, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| SU, авторское свидетельство, 994295, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-09-27—Публикация

1996-01-24—Подача