Помимо содержащейся в каолине в значительном количестве кристаллизационной влаги, удаление которой возможно только при более высоких температурах нагрева, чем применяемые при термообработке электродов общего назначения (180-250с) , в нем постояно н аходится большое количество гигроскопической влаги. В применяемом обычно для электродных покрытий каолина мокрого обогащения по ГОСТ 19608-74 допускается содержание влаги до 5% в момент отгрузки. У потребителя содержание влаги часто достигает 10-12% . Это вынуждает в условиях электродного производства проводить сушку каолина, что сопряжено со значительными трудностями и малоэффективно вследствие большой дисперсности материала и невозможности в связи с этим использовать мощную вытяжную вентиляцию. Высокое содержание в каолине кристаллизационной и гигроскопической влаги в сумме, приводит к повышенному остаточному влагосодержанию покр:-ггия элект лов, а следовательно, к повышению содержа ния кислорода и водорода в газовой и шлаковой фазах, дуге и в наплавленном металле. Это, в свою очередь, приводит к низкому уровню механических характеристик наплавленного элекродами с таким составом покрытия металла, который обладает значительной нестабильностью механических характеристик при положительных температурах и малопригодны для сварки при .отрицательных температурах.

Целью изобретения является повышение технологичности изготовления покрытия и качества металла шва.

Поставленная цель достигается тем, что состав электродного покрытия , содержащий карбонат металла, компонент, содержащий двуокись титана, ферромарганец, дополнительно содержит пирофиллит при следующем соотношении компонентов, вес.%:

Компонент, содержащий

двуокись титана

Ферромарганец

карбонат

Пирофиллит

Карбонат металла

В качестве компонента, содержащего двуокись титана, состав может содержать или ильменит, или рутил, в качестве карбоната металла,- по

крайней мере, один компонент, выбранный из группы кальцит, магнезит, сидерит.

Кроме того, состав электродного покрытия может содержать 5-15% окисного минерала железа 1-4% целлюлозы 10-50% железного порошка.

В пирофиллите содержание отдельных элементов может незначительно колебаться вокруг теоретического: А 1,0 3 - 28,9%, Si 0.2. - 66,7, - 5, Пирофиллит обладает низкой твердостью . (около 1 по шкале Мооса) и совершенной спайностью по (001). Используется в керамической, строительной и др. промышлённостях.

Пирофиллит является высококачесТ венным пластификатором, не уступающим каолину. При опрессовке пластифицирующий эффект становится заметным, начиная с его 3%-ного содержания в составе покрытия, и возрастает по мере его увеличения. В то же время по мере роста содержания пирофиллита растет и становится преобладющей вторая его роль - шлакообразующего компонента. При содержании пирофиллита в количествах, сравнимых с содержанием титанового концентрата, образуются высокотехнологичные сварочные шлаки, которые хорошо смачивают наплавленный металл, легко отделимы, хрупки и обеспечивают ему требуемый химический состав. По срав нению с известным составом электродного покрытия предлагаемый вместо 4 пластификаторов содержит один (пирофиллит) , обладает незначительной остаточной влажностью, так как содержание кристаллизационной влаги в пирофиллите в 3 раза, а гигроскопической - в 5 раз ниже, чем в каолине.

Это позволяет получить высокотехнологичные в изготовлении электроды, обеспечивающие гарантированные характеристики механических свойств наплавленного металла.

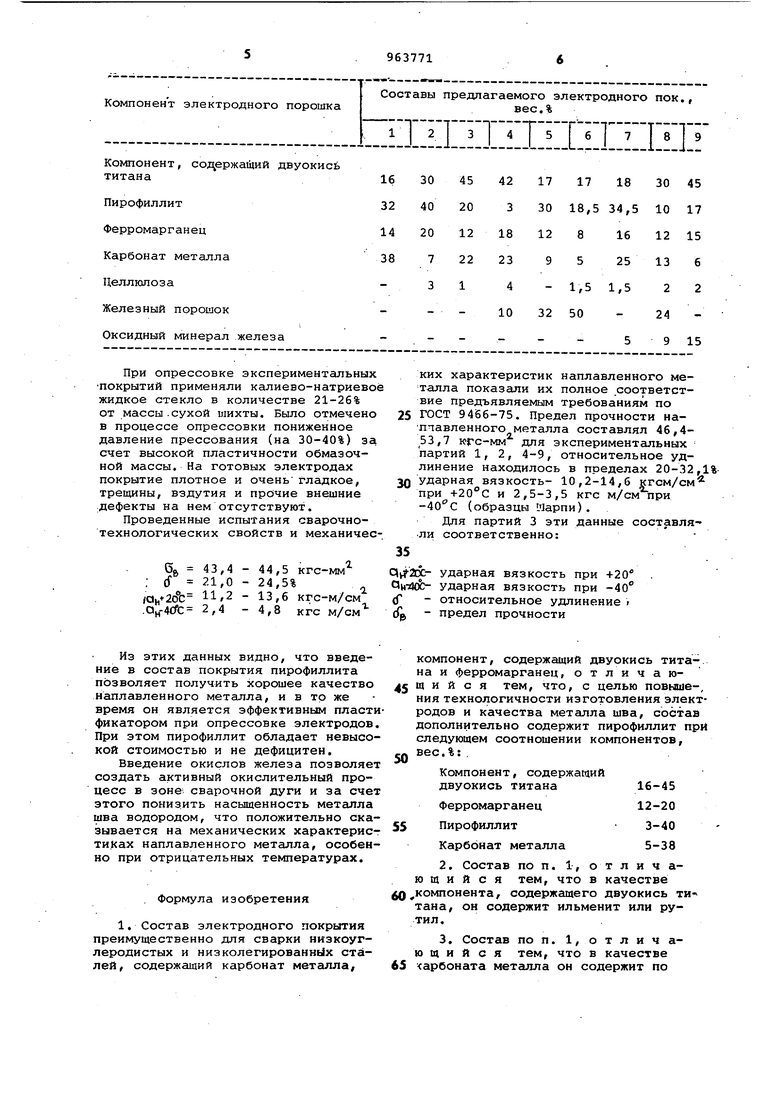

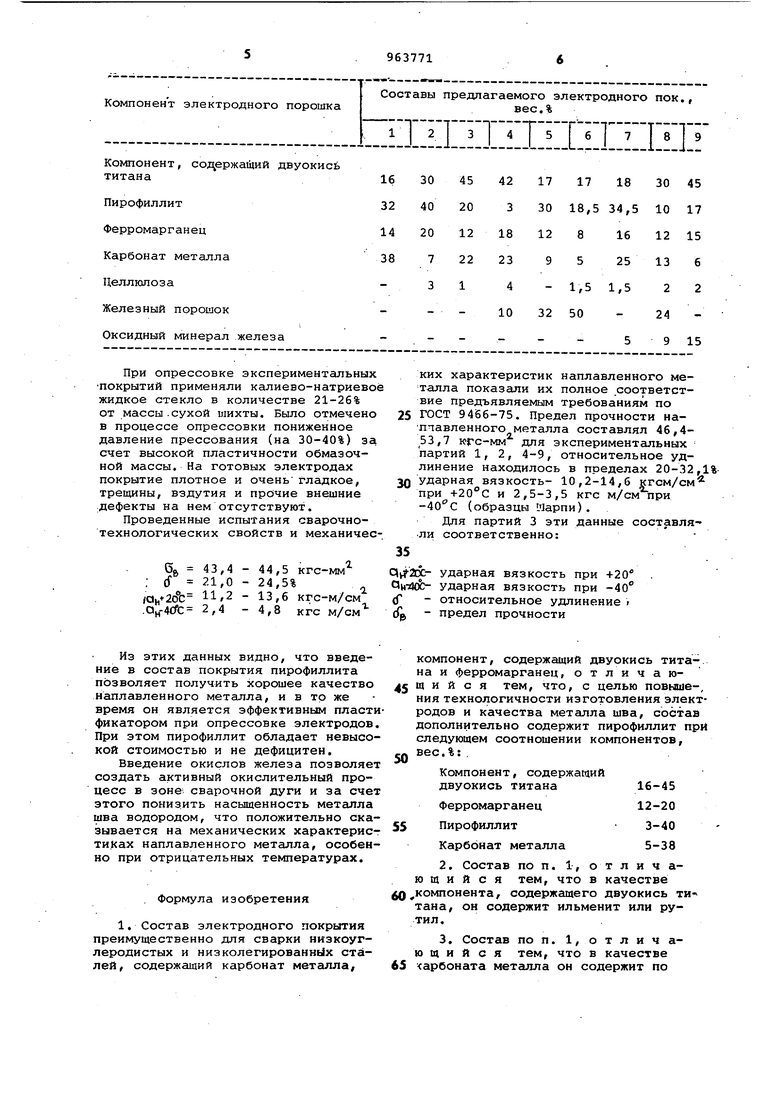

В лабораторных условиях и по обычной технологии были изготовлены экспериментальные партии электродов на проволоке Св 08 диаметром 3,0 мм с данным покрытием следующего состава, приведенного в таблице. Применение в составе покрытия комбинации пирофиллита с железным порошком позволяет получить высококачественный электрод высокой производительности при обычном давлении опрессовки с хорошей отделимостью шлака и мягким стабильным горением на переменном и по.стоянном токах.

Компонент электродного порошка

Компонент, сод ержай1ий двуокись титана

Пирофиллит Ферромарганец Карбонат металла Целлншоза Железный порошок Оксидный минерал железа При опрессовке экспериментальны покрытий применяли калиево-натриев жидкое стекло в количестве 21-26% от массы.сухой шихты. Было отмечен в процессе опрессовки пониженное давление прессования (на 30-40%) з счет высокой пластичности обмазочной массы. На готовых электродах покрытие плотное и оченьгладкое, трещины, вздутия и прочие внешние дефекты на нем отсутствуют. Проведенные испытания сварочнотехнологических свойств и механиче GB 43,4 44.5кгс-мм ; Cf 21,0 24,5% . ан 2оЪ 112 13.6кгс-м/см .а„-44Л; 2,4 4,8 кгс м/см

Из этих данных видно, что введение в состав покрытия пирофиллита позволяет получить хорошее качество наплавленного металла, и в то же время он является эффективным пластификатором при опрессовке электродов. При этом пирофиллит обладает невысокой стоимостью и не дефицитен.

Введение окислов железа позволяет создать активный окислительный процесс в зоне сварочной дуги и за счет этого пониз.ить насыщенность металла шва водородом, что положительно сказывается на механических характеристиках наплавленного металла, особенно при отрицательных температурах.

Формула изобретения

1. Состав электродного покрытия преимущественно для сварки низкоуглеродистых и низколегированных сталей, содержащий карбонат метгшла.

Составы предлагаемого электродного пок., вес.%

lLrLELlZLLlZ IZ J

30 454217 17183045

40 2033018,534,51017

20 121812 8161215

7 22239525136

314-1,51,522

- -103250-24.---- - 5915

компонент, содержащий двуокись тита-. на и ферромарганец, о т л и ч а щ и и с я тем, что, с целью повыше-, ния технологичности изготовления электродов и качества металла шва, состав дополнительно содержит пирофиллит при следующем соотношении компонентов, вес.%:.

50

Компонент, содержащий

16-45 двуокись титана 12-20

Ферромарганец 3-40 Пирофиллит 5-38

Карбонат металла

2.Состав по п. 1, о т л и ч аю щ и и с я тем, что в качестве

,компонента, содержащего двуокись титана, он содержит ильменит или рутил .

3.Состав по п. 1, отличающийся тем, что в качестве

карбоната металла он содержит по ких характеристик наплавленного металла показали их полное соответствие предъявляемым требованиям по ГОСТ 9466-75. Предел прочности на;тавленного металла составлял 46,,7 кгс-мм для экспериментальных партий 1, 2, 4-9, относительное удлинение находилось в пределах 20-32,1%ударная вязкость- 10,2-14,6 кгсм/см при +20°С и 2,5-3,5 кгс м/см при (образцы Иарпи). Для партий 3 эти данные составля- ли соответственно: a;- ударная вязкость при +20 fc- ударная вязкость при -40 - относительное удлинение предел прочности

7 9637718

крайней мере один компонент, выб-щения производительности, рн дополранный из группы: кальцит, магнезит,нительно содержит 10-50% железного

сидерит.порошка.

4.Состав по п. 1-3, отличающийся тем, что он дополнитель-Источники информации,

но содержит 5-15% окисного минерала принятые во внимание при экспертизе Железа.

5.Состав поп.1,отлича-1. Авторское свидетельство СССР to ад и и с я тем, что он дополнитель- 447238, кл. В 23 К 35/365, 1973. но содержит 1-4% целлюлозы.2. Авторское свидетельство СССР

6.Состав по п. 1, о т л и ч а- 450676, ,кл. В 23 К 35/365, 1973 IP щ и и с я тем, что, с целью повы(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1990 |

|

SU1692795A1 |

| Состав электродного покрытия | 1985 |

|

SU1294546A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124426C1 |

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия | 1981 |

|

SU948590A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

Авторы

Даты

1982-10-07—Публикация

1980-11-19—Подача