развитию проце.ссоп атмосферной коррозии.

Следует отметить, что общая атмосферная коррозия сварного соединения несмотря на принимаемые меры по защите сооружений, происходит неравномерно и локализуется в шве сварно-- го соединения, при этом расчетный срок эксплуатации свсфных соедине- кий приблизительно в два раза ниже, чем у основного металла. Такая сте.. пень коррозии была замечена в металле шва при использовании электродов, общего назначения в сварных метал- локонструкциях, эксплуатируемых в центральных районах страны. Эта проблема становится особенно острой при использовании электродов специального назначения, предназна- ченных для сварки надземных трубопроводов и других сооружений из хладостойких феррито-перлитовых сталей -в районах Крайнего Севера, когда к сварнь1м швам предъявляют дополнитель ные требования по вязкости при расчетной температзфе эксплуатации. Для обеспечения работоспособности свар- .ньпс соединений в условиях Крайнего Севара и Сибири., необходим электрод с высокими сварочно-технологическими свойствами, позволяющий помимо высокой вязкости швов при отрицательных температурах эксплуатации обеспечить стойкость против атмосферной корро- зии, которая возникает в период летнего оттаивания вечномерзлого грунта

Целью изобретения является повышение стойкости к атмосферной коррозии при одновременном сохранении вы- сокой хладостойкости сварных швов надземных трубопроводов и других конструкций, эксплуатируемьк в районах многолетней мерзлоты, и улучшение сварочно-технологических свойств электрода.

Покрытие изготавливают следующим образом.

Компоненты покрытия смешивают в смесителе с жидким стеклом плотность 1,49-1,50 г/см до получения однородной обмазочной массы, которуй нано- сят на проволоку СВ-06НЗА диаметром 4,0 мм. покрытия на сторону составляет 0,8-1,1 мм. Изготовленные

электроды просушивают при температуре 80-100 С в течение 1 ч, а затем прокаливают при температуре в течение 1 ч. Коэффициент массы покрытия составляет 40%. Электродами с приведенным составом покрытия производилась сварка стыков труб и пластин из стали марок 09Г2С, 09Г2СФБ, 12Г2АФЮ, 14Г2АФ с стенки 10-15 мм.

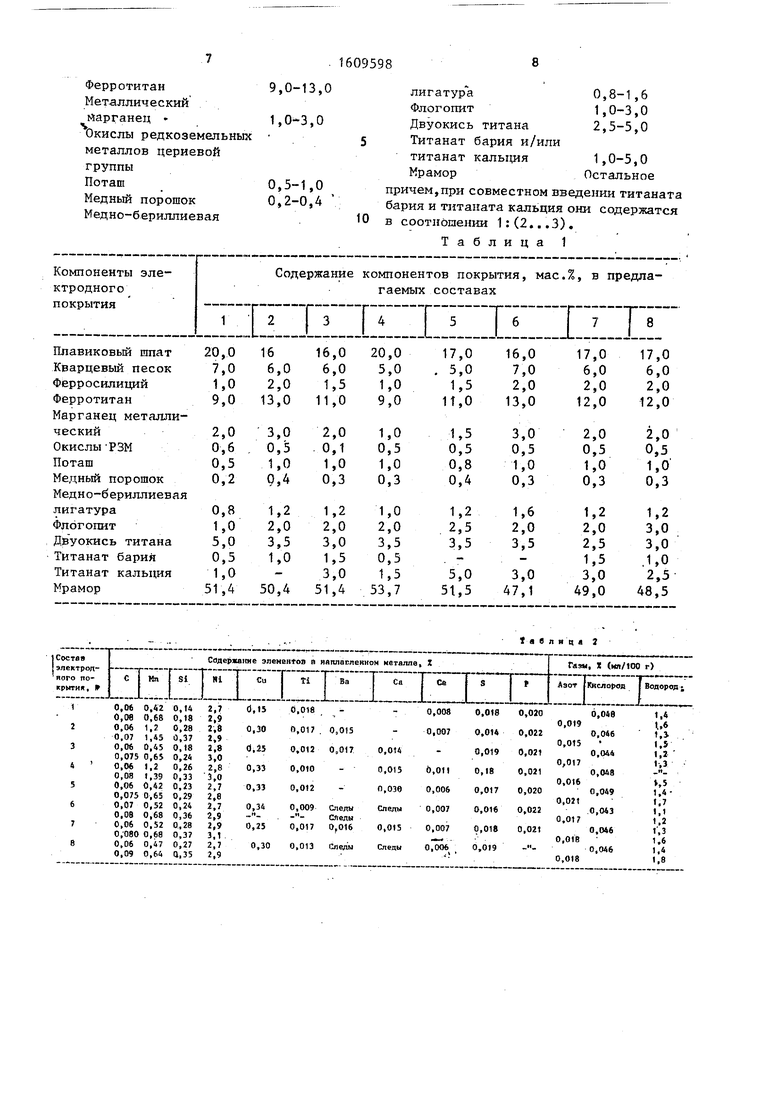

Бьши изготовлены и испытаны составы, приведенные в табл.1.

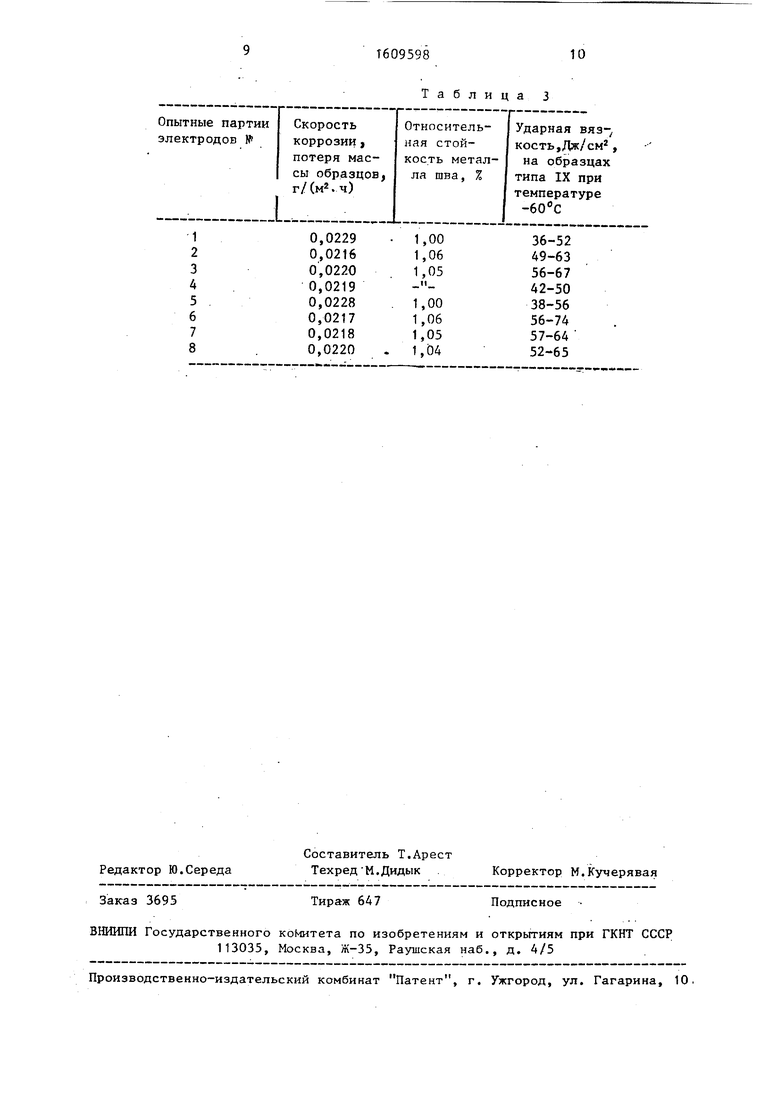

В табл.2 приведены химический и газовый состав наплавленного металла в табл. 3 - экспериментальные.данные по стойкости швов к атмосферной коррозии и ударной вязкости при температуре -60°С на образцах с острым надрезом.

Испытания на атмосферную коррозию по изменению массы проводились по ГОСТу. За критерий оценки стойкости основного металла и металла шва атмосферной коррозии принимали отношение стойкости основного металла к стойкости металла шва по гравиаметри- ческому методу, который заключался в установлении потери массы на единицу площади испытуемого образца в единицу времени (г/())о

R

- Я«

см

20 25 зо ,c

дд . 5

сп

55

где q - показатель коррозии, определенный на основном, металле г/(м2 ч), qc показатель коррозии, определенный на металле сварного шва, г/(м2.ч), с последующей классификахщ- ей полученных результатов по ГОСТу.

Испытания проводили на продольных образцах размером 12 12 60 мм, вырезанных из швов и вьшолненных электродами опытных партий. За эталон сравнения принимали образцы основного металла, вырезанные из стали 09Г2С. Введение в покрытие одного .медного порошка оказьшает некоторое положительное влияние на стойкость металла шва к атмосферной коррозии, но не обеспечивает стабильности ударной вязкости. Кроме того, не удает- сй полностью устранить пористость при зажигании дуги.

Медно-бериллиевая лигатура в количестве 1,2 мас.% способствует также повьш1ению коррозионной стойкости шва. Флогопит (KMg,,siA10 o К РОН) в количестве 2 мас.% увеличивает проплавляющее действие дуги и улучшает формирование корневого слоя, не обеспечивая при этом коррозионной

стойкости, если вводится без осталных компонентов (меди и лигатуры).

Введение титановых концентратов покрытие - двуокиси титана, титана- TOS кальция (CaOXTiOj. и бария BaTiO способствует стабильному горению ду гк, обеспечивая надежную защиту шва снижая разбрызгивание. Действие ти- таната кальция и титаната бария в предложенных соотношениях однозначно. Поэтому.возможно введение в покрытие по крайней мере одного компонента из группы титанатов. Действие каждого отдельного из перечисленных компонентов не обеспечивает поставленной цели, которая достигается только при введении их в совокупности в заданных соотношениях.;

Высокая стойкость к атмосферной коррозии при одновременном сохранени ударной вязкости при температуре -60 С и улучшении сварочно-техноло- гических свойств обеспечивается при комплексном введении медного порошка медно-бериллиевой лигатуры, флогопита, двуокиси титана, титаната бария титаната кальция при принятом соотношении компонентов в покрытии.

Введение медного порошка и медно- бериллиевой лигатуры, а также титановых концентратов (TiOg/CaO tTiO, BaTiO) . обеспечивает необходимый переход меди, микродобавок титана,. бария в металл шва и значительно повьшгает коррозионную стойкость швов против атмосферной коррозии.

Модифицирующее и рафинирз ощее

воздействие титана, бария, магния, кальция и беррилия, которые являются составными частями вводимых компонентов,выражается в измельчении дендрит ной структуры металла шва при кристализации, в уменьшении величины зерна во вторичной микроструктуре, обуславливает повьпзение стоГжости к атмосфеной коррозии н сохранение высокого уровня вязкости при температуре -60 С на образцах с острым надрезома

Составы с содержанием указанных компонентов ниже или выше заявленных пределов показали, что поставленная цель при их введении не достигается. TaKj например, в составах, содержащих менее 0,2 медного порошка или менее 0,8 мас.% медно-бериллиевой лигатуры резко снижена коррозионная стойкость. Содержание медного порош

ка более 0,4 или медно-бериллиевой лигатуры - более 1.,6 мас.% в покрытии приводит к падению ударной вязкости.

Использование в покрытии флогопита и титановых концентратов в заданных соотношениях обеспечивает получение необходимой газошлаковой системы, которая позволяет выполнять сварку во всех пространственных положениях и снижает содержание газов в металле шва практически в 1,5-2 раза. Нарушение заданных пределов приводит к -ухудшению сварочно-технологических свойств электродного покрытия, при- этом снижение содержания газов в металле шва не наблюдается .

Таким образом, выбранная система легирования, модифицирования и рафинирования рекомендуемого состава электродного покрытия гарантирует в наплавленном металле высокую стойкость к атмосферной коррозии при од- новременном сохранении требуемой удар- ной вязкости при температуре . Высокие сварочно-технологические свойства электрода позволяют производить сварку во всех пространствен- ных положениях, обеспечивают хорошее форьшрование корневого слоя шва, что особенно важно при сварке труб промыслового сортамента.

35

Формула изобретения

40

Состав электродного покрытия дпя сварки трубопроводов и других конст- РЗ кций, эксплуатируемых в районах многолетней мерзлоты, содержащий плавиковый шпат, кварцевый песок, ферросилиций, ферротитан металлический марганец, окислы редкоземельных металлов цериевой группы, поташ.

5 мрамор, отличаюшийс

я

тем,

что, с целью повышения стойкости к атмосферной коррозии при одновременном сохранении высокой хладостойко- сти сварных швов и улучшения свароч- 0 нотехнологических свойств электрода, в него введены медньй порошок, медно- бериллиевая лигатура, флогопит, двуокись титана, а также титанат бария и/или титанат кальция при сле- , дующем соотношении компонентов, мае.%:

Плавиковый шпат 16,0-20,0 Кварцевый песок 5,0-7,0 Ферросл лиций1,0-2,0

Ферротитан

Мет-аллический

марганец -

Окислы редкоземельных металлов цериевой группы

Поташ

Медный порошок Медно-бериллиевая

лигатура0,8-1,6

Флогопит1,0-3,0

Двуокись титана 2,5-5,0 Титанат бария и/или титанат кальция 1,0-5,0 МраморОстальное

причем,при совместном введении титаната бария и титаната кальция они содержатся в соотношении 1: (2...3). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| Состав электродного покрытия для сварки хромоникелевых сплавов | 1985 |

|

SU1266693A1 |

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595083C1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| ЭКОНОМНОЛЕГИРОВАННЫЙ ЭЛЕКТРОД МАРКИ 48XH-7 ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2268129C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х90 | 2008 |

|

RU2387527C1 |

| Состав электродного покрытия для сварки никеля | 1985 |

|

SU1260158A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ X80 | 2008 |

|

RU2387525C2 |

Изобретение относится к электродуговой сварке, в частности к составам электродных покрытий для сварки трубопроводов и других ответственных конструкций из низколегированных хладостойких сталей, сооружаемых в районах многолетней мерзлоты. Цель изобретения - повышение стойкости к атмосферной коррозии при одновременном сохранении высокой хладостойкости сварных швов и улучшение сварочно-технологических свойств электрода. В состав электродного покрытия, содержащий плавиковый шпат 16,0-20,0 мас.%

кварцевый песок 5-7 мас.%

ферросилиций

ферротитан 9-13 мас.%

металлический марганец

окислы редкоземельных металлов цериевой группы

поташ и мрамор, введены медный порошок, медно-бериллиевая лигатура

флогопит

двуокись титана и по крайней мере один компонент из группы титанатов: титанат бария, титанат кальция. Медный порошок (0,2-0,4 мас.%), медно-бериллиевая лигатура (0,8-1,6 мас.%) повышают коррозионную стойкость сварных швов. Титанаты кальция и бария повышают стабильность горения дуги. Флогопит (1,0-3,0 мас.%) увеличивает проплавляющее действие дуги за счет получения необходимой газошлаковой системы. 3 табл.

Компоненты электродногопокрытия

Содержание компонентов покрытия, мас.%, в предлагаемых составах

i:T :T :i:i::iizrz:i:

8

8

t а б л п ц а 2

0,0229 0,0216 0,0220 0,0219 0,0228 0,0217 0,0218 0,0220

Редактор Ю.Середа

Составитель Т.Арест Техред М.Дидык .

Заказ 3695

Тираж 647

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Т а б

лица

36-52 49-63 56-67 42-50 38-56 56-74 57-64 52-65

Корректор М.Кучерявая

Подписное

| Состав электродного покрытия | 1981 |

|

SU1039675A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для ориентации деталей | 1983 |

|

SU1166960A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-30—Публикация

1989-02-24—Подача