Изобретение относится к сварке, в частности к составу электродного покрытия, применяемого, преимущественно, для сварки низкоуглеродистых и низколегированных сталей.

Известно значительное количество электродов типа Э-46, выпускаемых по ГОСТ 9467-75 с покрытием на основе рутила, рутила-ильменита или ильменита, состав которых построен по одному принципу: раскисление и легирование металла шва осуществляется одним компонентом - ферромарганцем с содержанием углерода не более 1,5%. Количество ферромарганца в составе покрытия таких электродов составляет 15-20%, в то время как содержание марганца в металле шва находится в пределах 0,5-0,8%. Это означает, что коэффициент перехода марганца из покрытия в шов, т.е. эффективность его использования не превышает 16%. Значительная часть марганца из-за низкой температуры его кипения испаряется и переходит в газовую фазу, ухудшая тем самым санитарно-гигиенические характеристики электрода, т.к. пары марганца весьма токсичны.

Известен состав электродного покрытия по авторскому свидетельству СССР N 404592, кл. B 23 K 36/365, 22.10.73. Известный состав покрытия включает, мас. %: рутиловый концентрат 45-52, мрамор 8-13, слюду 17-21, ферромарганец 11-13, алюмосиликат натрия 2-5, целлюлозу 0,2-0,5. Данное покрытие обеспечивает при сварке хорошее формирование сварного шва, легкую отделимость шлаковой корки, однако не позволяет получить достаточно высокие механические характеристики сварного соединения.

Наиболее близким техническим решением можно считать состав по патенту Российской Федерации N 2033912, кл. B 23 K 35/365, 30.04.95, который предназначен для изготовления электродов для сварки низкоуглеродистых низколегированных сталей и включает, мас.%: ильменитовыю руду 26-36, мрамор 11-15, ферромарганец 15-20, ферротитан 5-10, двуокись кремния 20-30, каолин 6-10, древесную муку 1,5-2,0, кальцинированную соду 0,5-1,5.

Принимая во внимание дефицитность в России ферромарганца и его высокую стоимость, задачей настоящего изобретения является разработка состава покрытия, в котором повышалась эффективность использования марганца при сохранении уже достигнутых высоких сварочно-технологических характеристик электродов рутилового типа, а также повышение механических свойств наплавленного металла.

Для решения этой задачи в составе покрытия часть ферромарганца заменена на высокоуглеродистый ферромарганец, при следующем соотношении компонентов, мас. %: карбонат щелочноземельного металла 6-15, силикат 10-20, ферротитан 10-20, ферромарганец 2-5, ферромарганец углеродистый 6-10, компонент с двуокисью титана - остальное, при этом ферромарганец углеродистый и ферромарганец взяты в соотношении 2 - 5, а ферротитан и ферромарганец углеродистый - в соотношении 1 - 3. Суммарное их содержание составляет 20-35% от массы покрытия.

Известно, что комплексное раскисление сварочной ванны значительно эффективней, чем раскисление одним элементом (при одинаковом термодинамическом потенциале элементов-раскислителей). Поэтому для решения поставленной задачи предложено раскисление и легирование осуществлять при помощи системы Ti-Mn-C. Для реализации этой предпосылки часть ферромарганца в покрытии заменена углеродистым ферромарганцем (марки ФМн 78 и ФМн 70), введенным совместно с ферротитаном. Титан, снижая окислительный потенциал покрытия (Ti+O2⇄ TiO2), способствует повышению коэффициента перехода марганца из покрытия в металл шва с 0,15 до 0,3-0,35. При этом увеличивается и содержание кремния в металле шва до 0,25-0,3%. Наличие значительного количества углерода в ферромарганце в сочетании с титаном ферротитана делает углерод не только раскислителем, но и легирующим компонентом: содержание углерода в металле шва составляет 0,11-0,13%. При этом пластическо-вязкие свойства металла шва, характеризуемые относительным удлинением и ударной вязкостью, особенно при отрицательных температурах, находятся на уровне аналогичных показателей для типичных электродов с покрытием рутилового вида. Применение углерода в указанных количествах как легирующего элемента сварочной ванны обеспечивает получение требуемых значений предела прочности при меньших количествах марганца в шве. Металлографические исследования показали, что сохранение высоких пластическо-вязких характеристик металла шва объясняется образованием мелкодисперсных карбонитридов, которые играют роль дополнительных центров кристаллизации в сварочной ванне, измельчая структуру шва.

Наилучшие результаты достигаются при строгом регламентировании отношения ферромарганца углеродистого к ферромарганцу в составе покрытия, которое должно составлять 2 - 5, а также отношения ферротитана к ферромарганцу углеродистому 1 - 3. При этом суммарное количество раскислителей в составе должно составлять 20-35%.

В качестве карбоната щелочноземельного металла может быть использован мрамор и/или доломит. В качестве компонента с двуокисью титана может быть использован ильменит и/или рутил. В качестве силиката может быть использован тальк, и/или флогопит, и/или мусковит.

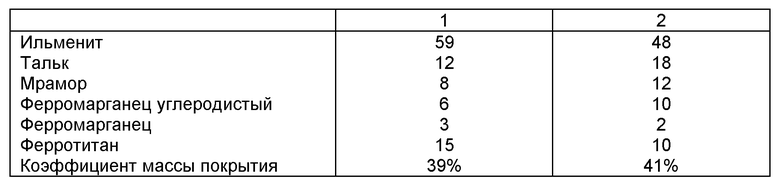

В лабораторных и опытно-заводских условиях были изготовлены партии электродов 3 мм с различными составами покрытия, приведенными в табл. 1.

Ниже приведены результаты испытаний вязко-пластических характеристик металла сварного шва, полученного в результате испытаний вариантов электродов с покрытием состава 1 и 2.

Ударная вязкость при комнатной температуре и при температуре -30oC для первого состава составляет 170 и 40 кДж/см2 соответственно, а для второго состава - 180 и 42 кДж/см2 соответственно.

Относительное удлинение для первого состава составляет 24%, а для второго состава - 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ СВАРКИ | 1997 |

|

RU2119418C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ | 1997 |

|

RU2118926C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

RU1767801C |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1996 |

|

RU2083339C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1996 |

|

RU2110384C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2117563C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2120367C1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ ПОДВОДНОЙ СВАРКИ | 2014 |

|

RU2595161C2 |

Изобретение относится к сварке, а именно к составу покрытия электродов для сварки низкоуглеродистых и низколегированных сталей. Состав покрытия содержит карбонат щелочноземельного металла (мрамор, доломит), силикат (тальк, флогопит, мусковит), ферротитан, ферромарганец, ферромарганец углеродистый, компонент с двуокисью титана (ильменит, рутил). Регламентируется в составе соотношение ферромарганца углеродистого и ферромарганца, а также ферротитана и ферромарганца углеродистого. Суммарное количество раскислителей в составе покрытия должно составлять 20-35%. Позволяет повысить эффективность использования марганца при сохранении высоких сварочно-технологических характеристик электродов рутилового вида. Повышаются механические свойства наплавленного металла. 4 з.п. ф-лы, 1 табл.

| СВАРОЧНЫЙ ЭЛЕКТРОД | 0 |

|

SU404592A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| RU 2051775 C1, 10.01.1996 | |||

| RU 2056250 C1, 20.03.1996 | |||

| Телеграфный буквопечатающий аппарат для работы по радио | 1930 |

|

SU28854A1 |

Авторы

Даты

2000-09-10—Публикация

1999-08-20—Подача