Изобретение относится к технологии машиностроения и может быть использовано в станкостроении и в измерительной технике.

Известен способ активного контроля диаметров измерительной управляющей системой, имеющей два преобразователя линейных перемещений, при котором контролируют положения точек пересечения линий измерения ИУС с поверхностями узкого и широкого цилиндрических поясков заготовки относительно общей отсчетной плоскости вспомогательного устройства системы. Узкий поясок обрабатывают раньше и используют в качестве копира. Сигналы преобразователей во время контроля имеют переменные значения. Недостатком способа является то, что заданный диаметр получают при различных значениях суммарного сигнала преобразователей, определяемых действительным диаметром узкого пояска. Без усложнения ИУС, связанного с реализацией коррекции уровня срабатывания окончательной команды блока управления, повысить производительность технологического процесса затруднительно, [1, стр. 39, рис. 1.24,е].

Известен способ активного контроля диаметров и реализующее его устройство, обеспечивающее получение заданного диаметра при различных значениях сигналов двух преобразователей. В качестве копира используют образцовую деталь, закрепляемую на неподвижном стержне. Недостатком способа является то, что разница между значениями сигналов каждого из преобразователей в момент получения заданного диаметра при обработке двух заготовок и разной силе резания не одинакова. В результате, деформация заготовки воспринимается блоком управления системы как изменение размера диаметра. По команде блока управления, при разной величине силы резания, получить заданный диаметр возможно только при высокой жесткости заготовки, иначе необходимо продолжительное выхаживание или обеспечение стабильности действующих факторов технологического процесса. [1, стр. 179, рис. 3.59,в].

Известен способ активного контроля диаметров, позволяющий автоматически настраивать блок управления при последовательном получении двух различных диаметров. Заданный диаметр получают при постоянном значении суммарного сигнала преобразователей и различных значениях силы резания. Диапазон контролируемых диаметров ограничен углом призмы седлообразного измерительного устройства и рабочими диапазонами преобразователей, что является недостатком способа. Другой недостаток состоит в том, что точный диаметр получают при постоянных значениях сигналов обоих преобразователей, что возможно только при стабильном базировании вспомогательных устройств системы, несущих преобразователи. [2, стр. 27, рис. 16].

Целью изобретения является повышение точности контроля диаметров за счет улучшения инвариантности ИУС.

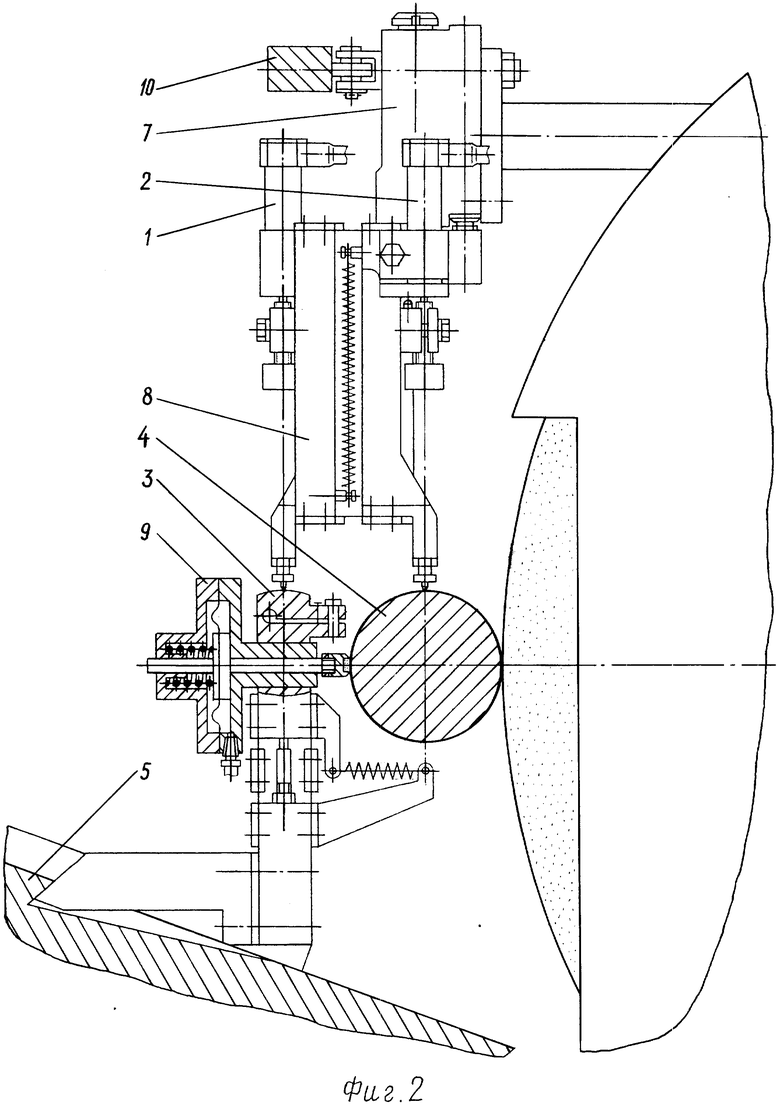

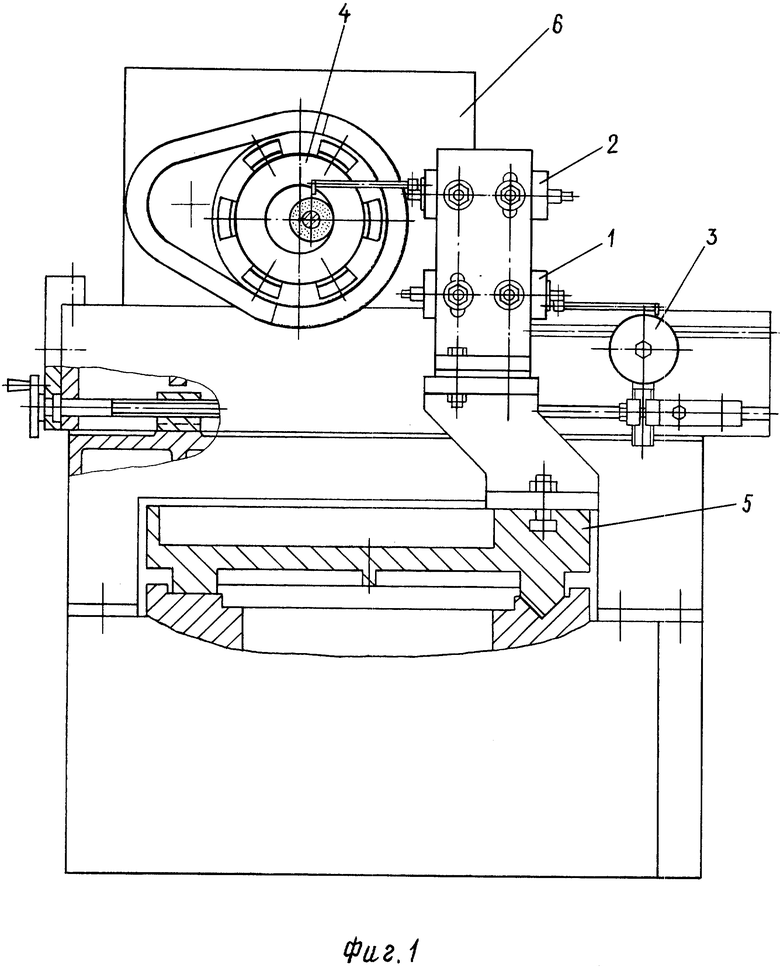

Для реализации способа комплектуют измерительную управляющую систему из преобразователей линейных перемещений 1 и 2, блока управления и вспомогательных устройств. Контролируют положения точек пересечения линий измерения системы с рабочей поверхностью копира и с обрабатываемой поверхностью заготовки относительно отсчетных плоскостей вспомогательных устройств. Прекращают обработку по команде блока управления, когда суммарный сигнал преобразователей и диаметр заготовки одновременно имеют постоянные заданные значения, а сила резания - произвольные.

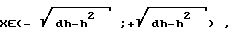

Отличия предлагаемого способа состоят в следующем. Устанавливают вспомогательные устройства и копир с круговой цилиндрической рабочей поверхностью на исполнительные звенья станка так, чтобы во время контроля сигналы всех преобразователей были переменными. Для любого из преобразователей значения сигнала в момент получения заданного диаметра при обработке двух заготовок должны отличаться, а их разница должна быть одинаковой. Выполняют условие получения согласованных сигналов

где

Х - расстояние между осью симметрии заготовки и линий измерения ИУС, пересекающей обрабатываемую поверхность в контрольной точке;

d - заданный диаметр;

h - рабочий диапазон преобразователя.

Отличия для частных случаев выполнения способа определяются нижеприведенными признаками. Контролируют расстояния между двумя точками на рабочей поверхности копира и между двумя точками на обрабатываемой поверхности заготовки и выполняют условие

или применяют копир с некруговой цилиндрической поверхностью, с целью уменьшения влияния на точность контроля непараллельности плоскостей деформации заготовки и копира. Регулируют температуру копира с целью компенсации температурной погрешности. Применяют один преобразователь для упрощения конструкции и повышения надежности ИУС. При этом контролируют разноудаленность точек пересечения линий измерения ИУС с рабочей поверхностью копира и с обрабатываемой поверхностью заготовки относительно общей отсчетной плоскости. В момент получения заданного диаметра расстояние между контрольными точками на поверхностях копира и заготовки должно быть постоянным. Для расширения диапазона подналадки окончательного диаметра изменяют цикл работы станка, а именно, прекращают обработку при срабатывании реле времени станка, а по команде блока управления выключают поперечную подачу.

Осуществление изобретения в частных вариантах позволяет повысить производительность технологического процесса, упростить конструкцию измерительной управляющей системы, расширить диапазон контролируемых диаметров с автоматической настройкой ИУС. Положительный эффект получают вследствие адаптирования ИУС по силовой и температурной деформации системы СПИД, по погрешностям установки линий измерения ИУС и базирования вспомогательных устройств, а так же по износу инструмента.

На фиг. 1 показана схема устройства, иллюстрирующего способ активного контроля диаметра отверстия; на фиг. 2 - схема устройства, иллюстрирующего способ активного контроля диаметра вала. На схемах обозначены: 1, 2 - преобразователи; 3 - копир; 4 - заготовка; 5 - стол станка; 6 - бабка изделия; 7 - подводящее устройство; 8 - измерительное устройство; 9 - арретирующее устройство; 10 - упорная рейка.

Способ внедрен в акционерном обществе "Брянский автомобильный завод" на станке СШ111с158, при шлифовании отверстия ⊘ 80+0,03 мм детали 131-1802056 (вал вторичный). ИУС образует прибор "ЭЛЕКОН-3М".

Регулировать температуру копира можно, например, за счет подачи на него СОЖ и нагрева тепловым элементом пропорционально мощности, потребляемой приводом заготовки.

Источники информации

1. Кондашевский В. В. , Лотце В. Активный контроль размеров деталей на металлорежущих станках. Западно-Сибирское издательство. Омск, 1976.

2. УДК 621. 923. 08/088.8/ /-87/, Серия С-2. Приборы активного контроля в станкостроении. Обзор патентных описаний. НИИМАШ. М., 1975. (Прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 2006 |

|

RU2324577C2 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ КОПИРОВАЛЬНЫМ ТОКАРНЫМ СТАНКОМ | 2012 |

|

RU2504456C2 |

| УНИВЕРСАЛЬНЫЙ ВИБРОКОНТАКТНЫЙ ПРЕОБРАЗОВАТЕЛЬ РАЗМЕРОВ | 2006 |

|

RU2310814C1 |

| Накладной металлорежущий станок | 1980 |

|

SU865609A1 |

| Способ управления процессом резания | 1986 |

|

SU1393532A1 |

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

Изобретение может быть использовано в машиностроении. Измерительную управляющую систему (ИУС) комплектуют из двух преобразователей линейных перемещений, блока управления и вспомогательных устройств. Контролируют положения точек пересечения линий измерения ИУС с рабочей поверхностью копира и с обрабатываемой поверхностью заготовки. Копир выполнен с цилиндрической рабочей поверхностью. Во время активного контроля координата любой из контрольных точек изменяется до нового значения. При этом выполняют условие  где X - расстояние между осью симметрии заготовки и линией измерения ИУС, пересекающей обрабатываемую поверхность в контрольной точке: d - заданный диаметр: h - рабочий диапазон преобразователя. Можно контролировать положение двух точек на рабочей поверхности копира и двух точек на обрабатываемой поверхности заготовки. Регулируют температуру копира. Позволяет повысить точность контроля. 3 з.п.ф-лы, 2 ил.

где X - расстояние между осью симметрии заготовки и линией измерения ИУС, пересекающей обрабатываемую поверхность в контрольной точке: d - заданный диаметр: h - рабочий диапазон преобразователя. Можно контролировать положение двух точек на рабочей поверхности копира и двух точек на обрабатываемой поверхности заготовки. Регулируют температуру копира. Позволяет повысить точность контроля. 3 з.п.ф-лы, 2 ил.

где X - расстояние между осью симметрии заготовки и линий измерения измерительной управляющей системы, пересекающей обрабатываемую поверхность в контрольной точке;

d - заданный диаметр;

h - рабочий диапазон преобразователя.

| Приборы активного контроля в станкостроении | |||

| Обзор патентных описаний | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кондашевский В.В | |||

| и др | |||

| Активный контроль размеров деталей на металлорежущих станках | |||

| Омск: Западно-Сибирское изд., 1976, с.179, рис | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-10-10—Публикация

1992-12-16—Подача