Изобретение относится к станкостроению и может быть использовано для регулирования упругих деформаций шлифовальных, токарных или других станков при обработке наружных диаметров круглых деталей.

Целью изобретения является повышение качества и производительности обработки путем регулирования упругих деформаций в системе СПИД (станок-приспособление-инструмент-деталь) как в радиальном, так и в тангенциальном направлениях. Известно устройство активного контроля размеров деталей, содержащее два измерительных рычага, привод рычагов, направляющую, узел управления приводом рычагов, широкопредельный измеритель перемещений, дополнительные преобразователи перемещений, предназначенные для взаимодействия с деталью и при помощи суммирующего устройства связанные с широкопредельным измерителем перемещений; в устройство введен ползун с выполненными на нем копирными поверхностями, предназначенными для взаимодействия с рычагами через установленные на них ролики, причем рычаги одним концом установлены на осях, расположенных на направляющей, в которой собран ползун, ролики расположены в средней части рычагов, а ось ползуна расположена в осевой плоскости детали и перпендикулярна оси детали.

Недостатком данного устройства является то, что оно только контролирует размеры детали, но не управляет упругими перемещениями системы СПИД.

Наиболее близкой к предлагаемому изобретению является система активного контроля размеров деталей и регулирования деформаций круглошлифовального станка, содержащая два измерительных рычага, установленных с возможностью одновременного относительного перемещения во встречных направлениях, привод рычагов, устройство управления приводом рычагов, широкопредельный измеритель перемещений, дополнительные преобразователи перемещений, установленные на рычагах, предназначенные для взаимодействия с деталью и при помощи суммирующего устройства связанные с широкопредельным измерителем перемещений, ползун привода рычагов снабжен упором, предназначенным для силового взаимодействия с деталью и регулирования ее упругих деформаций совместно с деформациями органов станка, несущих деталь, система также содержит дополнительное устройство регулирования деформаций с приводом и устройством управления приводом.

Недостатком данной системы является то, что она может регулировать упругие деформации системы СПИД только в радиальном направлении, а не может регулировать в тангенциальном направлении, что отрицательно сказывается как на качестве, так и производительности обработки, особенно длинных нежестких валов.

Целью настоящего изобретения является устранение указанного недостатка, т. е. повышение качества и производительности обработки путем регулирования деформаций не только в радиальном, но и в тангенциальном направлении за счет дополнительного подпора детали в тангенциальном направлении. Известно, что на круглошлифовальных станках тангенциальная составляющая силы резания может составлять от 20 до 60% величины радиальной составляющей силы резания. Это вызывает прогиб детали в тангенциальном направлении, а при обработке нежестких валов - и повышенные вибрации системы СПИД, которые, во-первых, для борьбы с ними требуют уменьшения режимов резания, соответственно и производительности обработки, во-вторых, приводят к ускоренному износу шлифовального круга и образованию волн на нем, в-третьих, ухудшают шероховатость поверхности детали. Автоматическая поддержка и регулирование деформаций детали в тангенциальном направлении позволяют избежать этих недостатков, следовательно, повысить качество и производительность обработки.

С этой целью система регулирования деформаций содержит рычаг, ползун, привод ползуна, дополнительный привод, устройство управления приводами, ползун снабжен упором, предназначенным для силового взаимодействия с деталью и регулирования ее упругих деформаций совместно с деформациями органов станка, несущих деталь, рычаг взаимосвязи с ползуном посредством копира, закрепленного на ползуне, устройство управления одним из приводов (или ползуна, или дополнительным) связано с устройством измерения радиальной составляющей силы резания, а устройство управления вторым из приводов (или дополнительным, или ползуна) связано с устройством измерения тангенциальной составляющей силы резания, причем основной привод связан с дополнительным посредством копира, закрепленного на ползуне, а рабочая поверхность рычага использована в качестве опоры детали в тангенциальном направлении.

В технической литературе и документации мы не нашли решений, где бы устройство управления одним из приводов (или ползунов, или дополнительным) было бы связано с устройством измерения радиальной составляющей силы резания, а устройство управления вторым из приводов (или дополнительным, или ползуна) было бы связано с устройством измерения тангенциальной составляющей силы резания, причем рабочая поверхность рычага была бы использована в качестве опоры детали в тангенциальном направлении, а основной привод был бы связан с дополнительным посредством закрепленного ползуна. Поэтому предлагаемое решение обладает существенными отличиями, дает положительный эффект и может быть признано изобретением. Связь одного из приводов с устройством измерения радиальной составляющей силы резания, а другого - с тангенциальной и использование рабочей поверхности рычага в качестве опоры детали в тангенциальном направлении позволяет одновременно регулировать упругие перемещения системы СПИД в радиальном и тангенциальном направлении. Связь основного привода с дополнительным посредством копира, закрепленного на ползуне, позволяет при малой величине хода от дополнительного привода (например, в долях мм), получать большие перемещения регулирования (в пределах десятков мм или более) в радиальном и тангенциальном направлениях. При этом приводной двигатель и составляющие звенья дополнительного привода могут быть приняты упрощенной конструкции по сравнению с основным приводом. Это в свою очередь упрощает конструкцию системы в целом.

С целью упрощения конструкции, дополнительный привод связан с роликом рычага.

Связь дополнительного привода с роликом рычага позволяет приводной двигатель расположить непосредственно на рычаге, что в ряде случаев позволяет упростить конструкцию механической части системы.

С целью уменьшения габаритов механической части системы по вертикали, а тем самым расширения ее функциональных возможностей, вертикальная направляющая клиновой пяты, в которую упирается ролик рычага, собрана с возможностью горизонтального продольного перемещения, и дополнительный привод связан с этой направляющей.

Сборка вертикальной направляющей с возможностью горизонтального перемещения и связь дополнительного привода с этой направляющей позволяет при помощи горизонтального перемещения этой направляющей, а вместе с ней и клиновой пяты, в которую упирается ролик рычага, дополнительно регулировать положение рычага.

С целью одновременного регулирования упругих деформаций и измерения размера детали применен дополнительный рычаг, также широкопредельный преобразователь перемещений, связанный с ползуном, и дополнительные преобразователи перемещений, один из которых с одной стороны связан с дополнительным рычагом, второй - с дополнительным приводом перемещений, а с другой стороны эти преобразователи связаны с электронной системой управления.

Применение дополнительного рычага, широкопредельного преобразователя перемещений, связанного с ползуном, и дополнительных преобразователей, связанных с одной стороны с дополнительным рычагом и с дополнительным приводом перемещений, а с другой стороны - с электронной системой управления, позволяет одновременно и управлять упругими перемещениями, и измерять размер детали.

С целью повышения точности работы устройства путем исключения случайного перемещения клиновых пят в направлении вдоль оси ползуна, дополнительные клиновые пяты связаны с рычагами при помощи дополнительных пружинящих элементов.

Связь клиновых пят с рычагами при помощи дополнительных пружинящих элементов позволяет постоянно прижимать эти пяты к вертикальным направляющим, чтобы от действия сил трения между пятами и копиром они случайно не переместились в горизонтальном направлении.

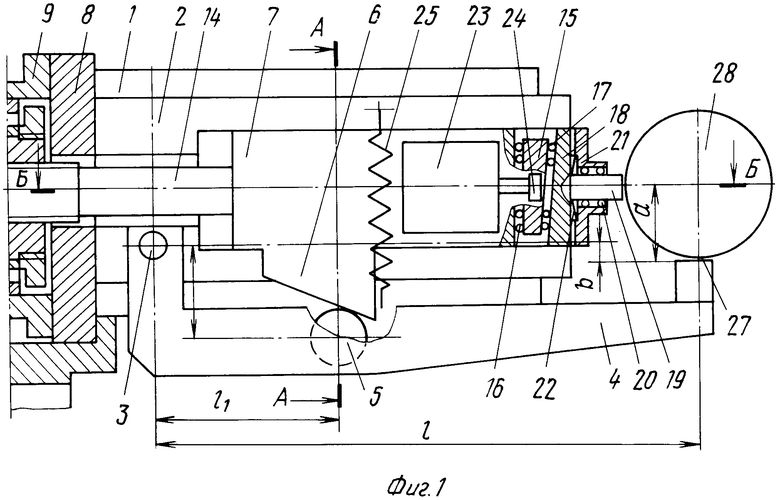

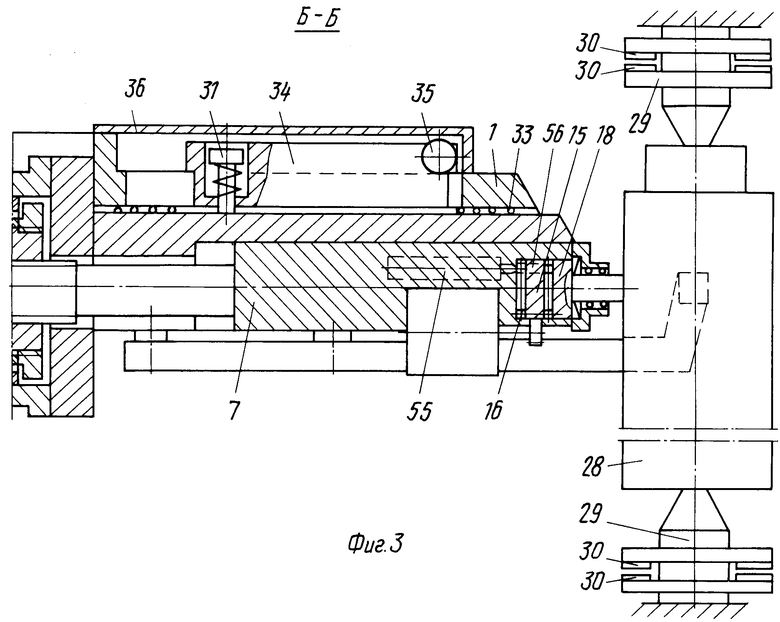

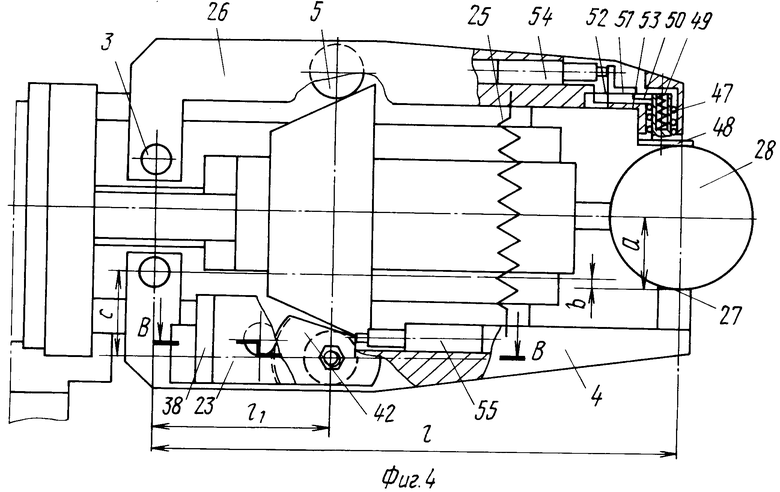

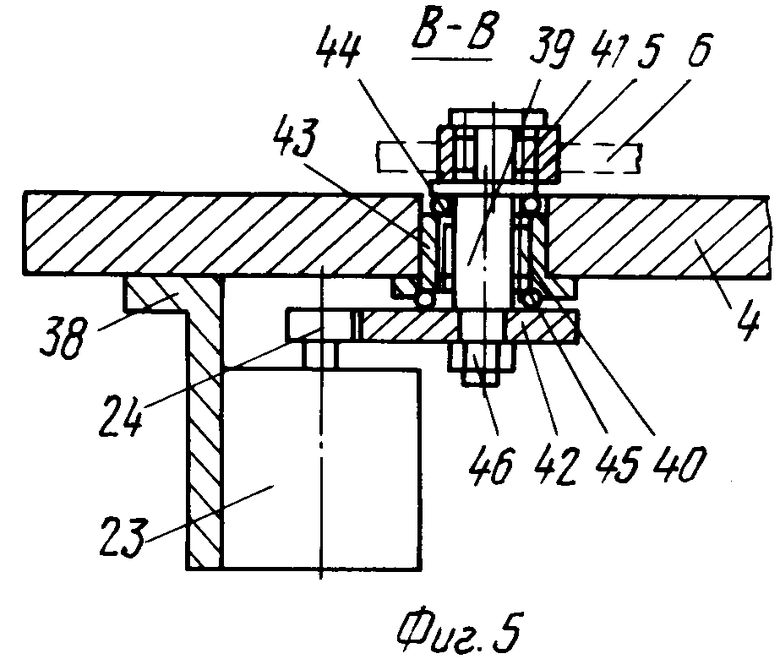

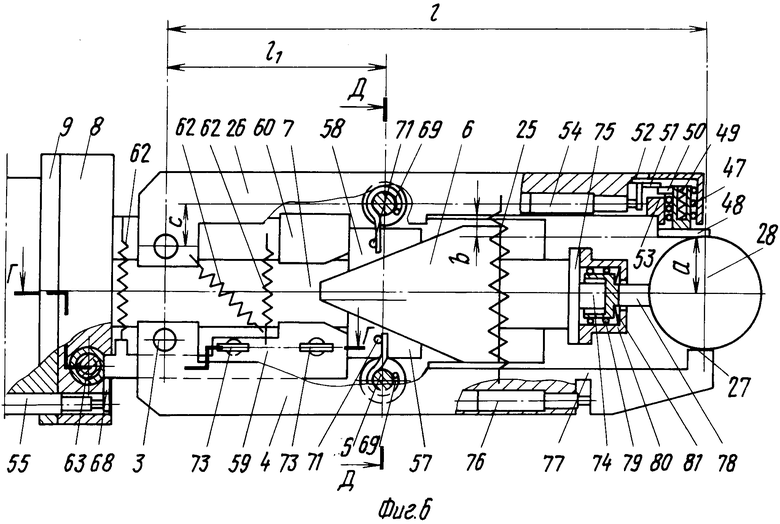

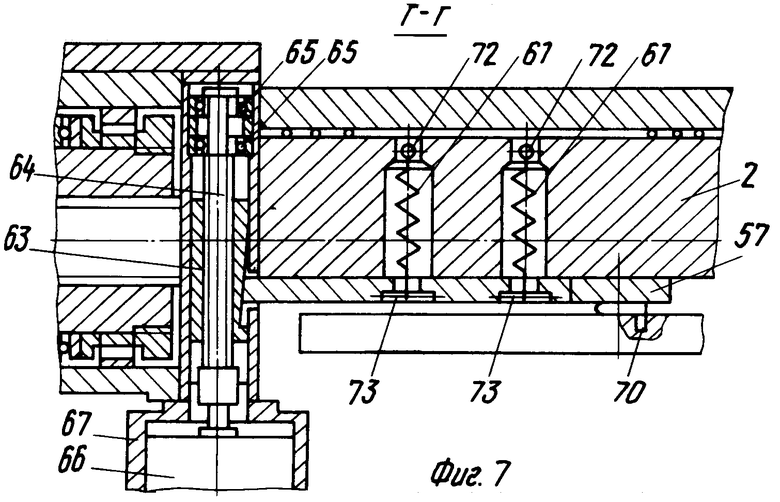

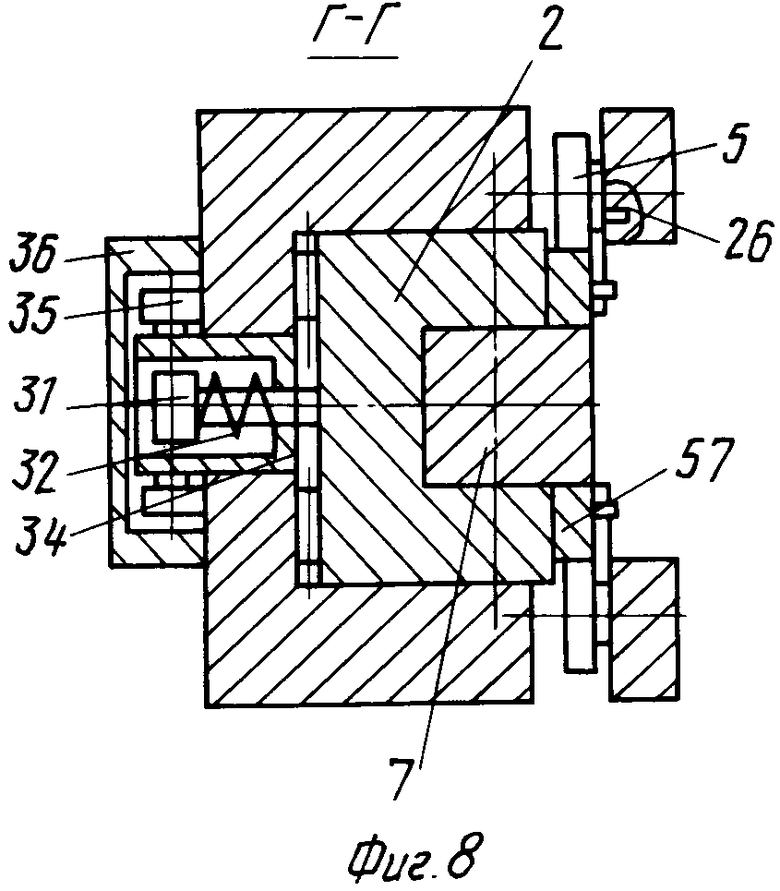

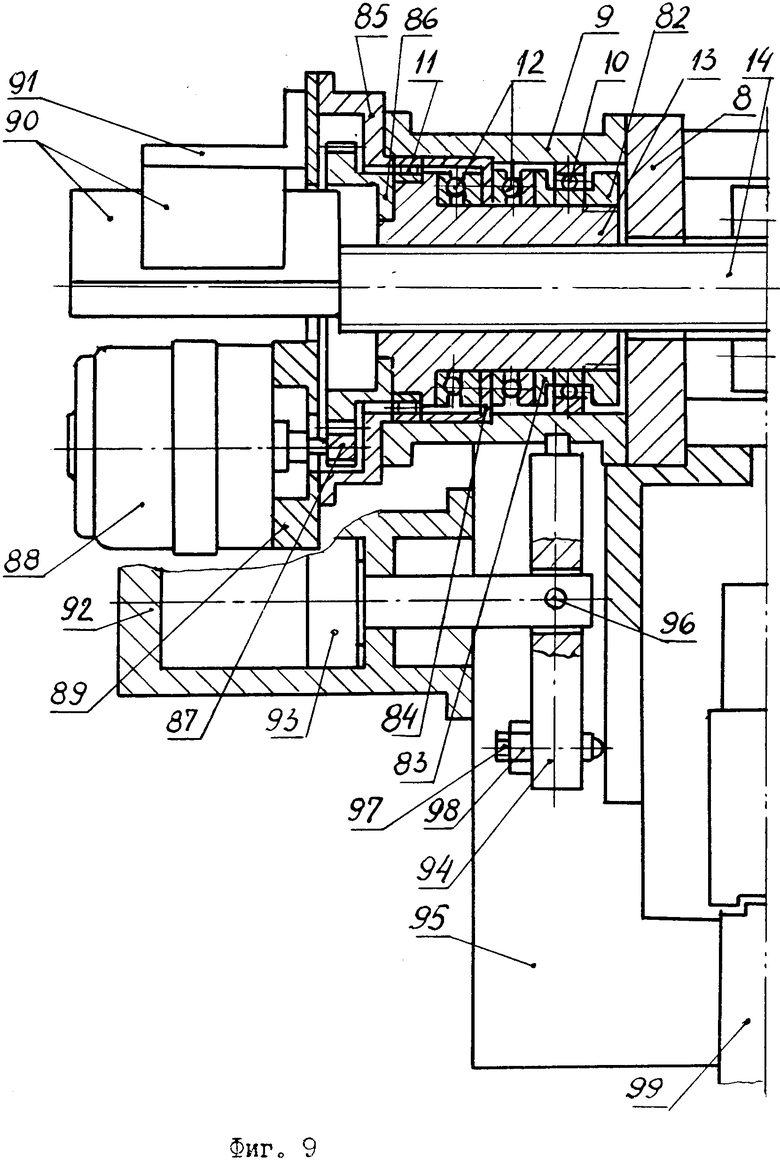

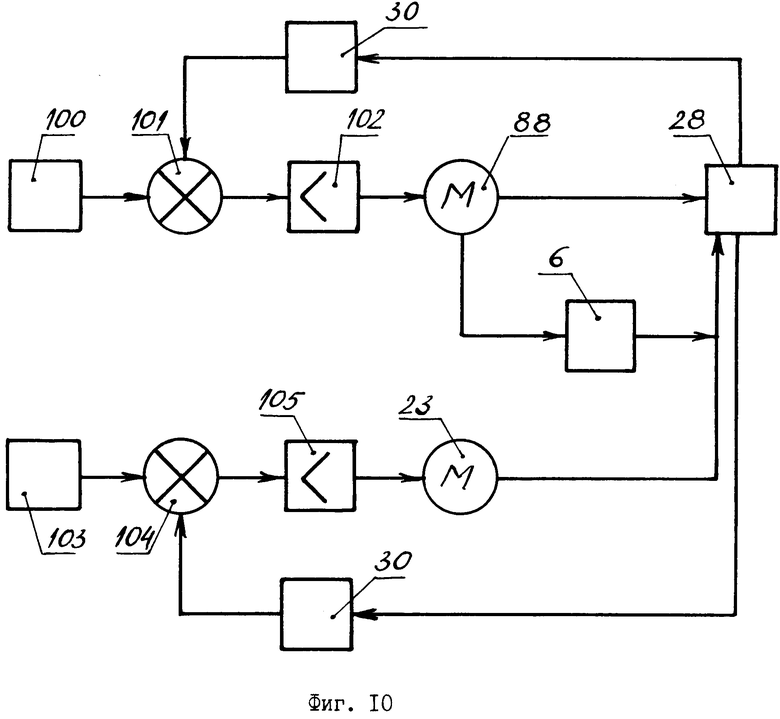

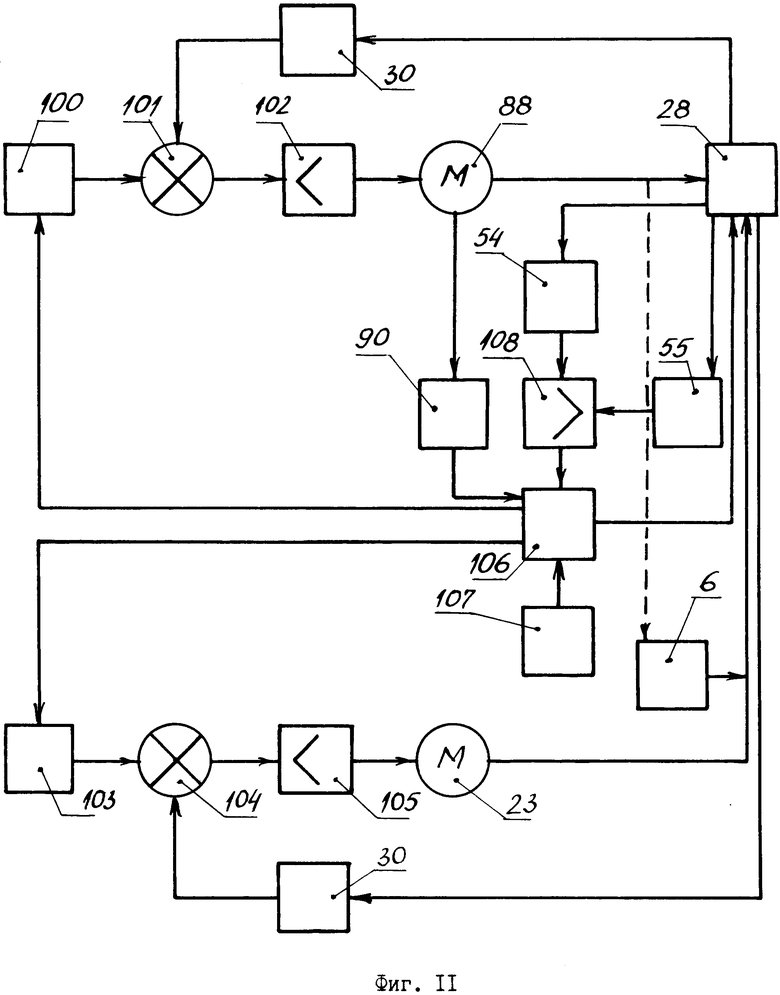

На фиг. 1 показана передняя часть механизма системы регулирования деформаций, когда дополнительный привод расположен в передней части ползуна (схема показана без передней крышки, удерживающей ползун); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вариант механической части системы, когда дополнительный привод связан с роликом рычага; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - вариант системы с подвижной вертикальной направляющей клиновой пяты, причем система содержит и дополнительный - измерительный рычаг; на фиг. 7 - разрез Г-Г на фиг. 6; на фиг. 8 - разрез Д-Д на фиг. 6; на фиг. 9 - задняя, приводная часть механизма; на фиг. 10 - схема системы управления силами резания (деформациями); на фиг. 11 - схема управления силами резания (деформациями) с одновременным активным контролем размера; на фиг. 12 - схема управления силами резания (деформациями) с одновременным контролем размера детали, когда силы измеряются и со стороны станка, и со стороны устройства управления.

В корпусе-направляющей 1 системы собрана направляющая 2 с закрепленным на оси 3 рычагом 4. В рычаге собран ролик 5, который упирается в клиновую поверхность копира 6, расположенного на ползуне 7. Данный ползун собран с возможностью продольного перемещения в направляющей 2. Направляющая 2 жестко скреплена с плитой 8, к которой прикреплена втулка 9. Во втулке 9 на радиальных подшипниках качения 10 и 11 и упорных подшипниках 12 собрана гайка 13 винтовой передачи с винтом 14. Винт 14 скреплен с ползуном 7. В передней части ползуна 7 собран клин 15, который с одной стороны посредством роликов качения 16 упирается в ползун 7, с другой стороны посредством роликов 17 поддерживает направляющую 18 с упором 19, последний в свою очередь посредством шариков качения 20 установлен в крышке 21 ползуна. (Сепараторы, в которых собраны ролики 16, 17 или шарики 20 качения, не обозначены). На упор 19 одета тарельчатая пружина 22, которая с одной стороны упирается в крышку 21, с другой стороны - в направляющую 18 и прижимает ее через ролики 17 к клину 15, а этот клин - к ползуну 7. В ползуне 7 также собран механизм 23 электромагнитной поляризованной системы, на оси подвижного сердечника которой собрана приводная шестерня 24, сцепляющаяся с зубьями рейки, нарезанной на боковой стороне клина 15. Для этого в ползуне 7 сделан вырез, через который шестерня 24 проходит к клину 15. Механизм 23 служит в качестве дополнительного привода. Для постоянного прижима ролика рычага 5 к клиновой поверхности копира 6 использована пружина 25, которая для случая фиг. 1 с одной стороны прикреплена к рычагу 4, с другой - к направляющей 2. Для случаев фиг. 4, 6 эта пружина с одной стороны прикреплена к рычагу 4, с другой - к рычагу 26. Рычаг 4 при помощи рабочей поверхности 27 подпирает деталь 28, которая собрана в центрах 29 станка. Для случая фиг. 3 эти центры выполнены динамометрическими, т.е. на них собраны измерительные преобразователи 30, при помощи которых измеряется радиальная и тангенциальная составляющие силы резания при обработке детали 28. Эти центра 29 с преобразователями 30 являются устройством измерения составляющих сил резания. Направляющая 2 удерживается в корпусе-направляющей 1 при помощи винтов 31 с пружинами 32, при помощи которых направляющая 2 через ролики качения 33 прижата к корпусу-направляющей 1. Для этого винты 31 с пружинами 32 собраны в каретке 34, которая установлена в продольном вырезе корпуса-направляющей 1 и роликами 35 при помощи пружин 32 прижата к наружной плоскости направляющей 1. Сверху каретка 34 закрыта крышкой 36, которая крепится к корпусу-направляющей 1. Крышка 37 удерживает ползун 7 в направляющей 2.

Для случая фиг. 4, 5 дополнительный приводной механизм 23 собран на рычаге 4, на прикрепленном к нему кронштейне 38. Но здесь ось 39 ролика 5 собрана не жестко в рычаге 4, как для случая фиг. 1, а на роликах качения 40. При этом ролик 5 собран на роликах 41, сам же ролик 5 упирается в клиновую поверхность копира 6. С другого конца на оси 39 закреплен зубчатый сектор 42, зубья которого сцепляются с приводной шестерней 24, надетой, как было сказано выше, на оси ротора механизма 23. Шейка оси 39, на которой собран ролик 5, эксцентрична по отношению к базовой шейке, расположенной на роликах 40. При этом ось 39 собрана так, что ролики 40 находятся во втулке 43, закрепленной в рычаге 4, с одной стороны в продольном направлении эта ось упирается в опору шариков качения 44, с другой стороны - посредством зубчатого сектора 42 - в опору шариков качения 45. При этом сектор 42 закреплен на оси 39 при помощи гайки 46. В том случае, если система (см. фиг. 45) предназначена только для регулирования упругих деформаций, система фиг. 4 дополнительных элементов не будет содержать. Если же она предназначена и для одновременного активного контроля размера обрабатываемой детали 28, то она будет содержать дополнительный рычаг 26 с роликом 5, в рычаге на шариках качения 47 собрана измерительная губка 48 с пружиной 49 и ограничителем 50, с одной стороны связанным с угольником 51, собранным на плоских пружинах 52, образующих шарнир поворота рычага 51, с другой стороны ограничитель 50 имеет возможность связи с упорной поверхностью 53. В угольник 51 упирается измерительным наконечником дополнительный преобразователь 54, собранный в рычаге 26. В рычаге 4 собран другой дополнительный преобразователь 55, измерительным наконечником упирающийся в измерительную поверхность зубчатого сектора 42. Дополнительные преобразователи 54 и 55 могут быть как отдельные, так и две половины, соединенные в один общий дифференциальный преобразователь, служащий как дополнительный преобразователь контроля размера детали 28.

Причем, если дополнительный рычаг 26 с собранными в нем деталями, как показано на фиг. 4, применить для случая фиг. 1-3, то здесь в качестве первого дополнительного преобразователя был бы использован, естественно, преобразователь 54, а в качестве второго (либо второй половины дифференциального преобразователя) может быть использован преобразователь 55, собранный в ползуне 7, измерительным наконечником упирающийся в упор 56, скрепленный с направляющей 18 и проходящий с зазором через прорезь в клине 15.

Для случая фиг. 6-8 рычаги 4 и 26 упираются роликами 5 в поверхность копира 6 не напрямую, а через клиновые пяты 57 и 58. Причем пята 57 упирается в подвижную вертикальную направляющую 59, а пята 58 - в неподвижную вертикальную направляющую 60. Направляющая 59 собрана с возможностью продольного перемещения по корпусу направляющей 2, к которому она с одной стороны при помощи горизонтальных пружин 61 прижата к вертикальной (на схеме фиг. 6) плоскости направляющей 2, с другой стороны - при помощи двух вертикальных и одной наклонной пружины 62 прижата к горизонтальной плоскости направляющей 2 и к клиновой поверхности резьбовой втулки 63. Эта втулка собрана в отверстие плиты 8 и связана с винтом 64, который одним концом собран в подшипниках 65, другим концом скреплен с приводным электродвигателем 66 вращения винта 64. Двигатель 66 собран во втулке 67, прикрепленной к плите 8. К подвижной направляющей 59 прикреплен упор 68, в который измерительным наконечником упирается дополнительный измерительный преобразователь 55, закрепленный в отверстии втулки 9. Преобразователь же 54, как и для случая фиг. 4, собран в отверстии рычага 26 и измерительным наконечником упирается в угольник 51, при помощи пружин 52 прикрепленный к рычагу 26. Измерительная же губка 48, шарики 47, ограничитель 50 и упорная поверхность 53 играют ту же роль, как и для случая фиг. 4, о чем указано выше.

В качестве дополнительных пружинящих элементов, прижимающих клиновые пяты 57 и 58 к вертикальным направляющим 59 и 60, использованы пружины 69, которые с одной стороны одеты на осях роликов 5 и выступающим вбок - отогнутым концом входят в отверстия 70, просверленные в рычагах 4 либо 26, другим концом упираются в штифты 71, запрессованные в отверстиях пят 57 и 58, и прижимают эти пяты вертикальной направляющей плоскостью к вертикальным направляющим соответственно 59 и 60. Пружины растяжения 61 с одного конца при помощи штифтов 72, установленных в отверстиях направляющей 2, связаны с этой направляющей, с другой стороны при помощи штифтов 72, установленных в канавках направляющей 59, скреплены с направляющей 59.

Если устройство фиг. 6 предназначено для работы с деталью 28, установленной в динамометрических центрах 29 с преобразователями 30, то для схемы фиг. 6 дополнительных элементов, как описано выше, не требуется. Здесь рычаг 4 рабочей поверхностью 27 будет упираться в деталь 28 снизу, а упор, закрепленный непосредственно в ползуне 7, упираться в деталь сбоку (наподобие упора на фиг. 4). Однако если деталь 28 установлена в обычных центрах, не имеющих преобразователей измерения составляющих силы резания, то одни преобразователи, измеряющие нормальную и тангенциальную силы резания, с которыми шлифовальный круг действует на деталь, должны быть встроены в шлифовальную бабку (например, в шпинделе станка - на чертежах не показано). В таком случае вторыми силоизмерительными преобразователями, измеряющими силы, с какими ползун 7 и рычаг 4 действуют на деталь 28, явятся соответственно магнитоупругий преобразователь 74, собранный на плите 75, прикрепленной к ползуну 7 и измеряющий радиальную силу, и преобразователь 76, закрепленный в рычаге 4 и измерительным наконечником упирающийся в вертикальную стенку прорези в этом рычаге с возможностью измерения прогиба поперечины 77 от тангенциальной силы. Вертикальная прорезь образует гибкую поперечину 77 в рычаге 4. Магнитоупругий преобразователь 74 с одной стороны упирается в плиту 75. С другой стороны в него упирается упор 78, на шариках качения 79 собранный во втулке 80, прикрепленной к плите 75. Во втулке 80 также собрана тарельчатая пружина 81, с одной стороны упирающаяся во втулку 80, с другой стороны - в торец упора 78 и прижимающая этот упор через магнитоупругий преобразователь 74 к плите 75.

В случае, если устройство фиг. 6 предназначено для работы только с регулированием упругих перемещений, без контроля размера детали, рычаг 26 с собранными в нем деталями, вертикальная направляющая 60 и клиновая пята 58 не нужны.

В задней части устройства (см. фиг. 9) упорные подшипники 12 собраны с предварительным натягом за счет гайки 82, которая завернута на гайке 13 и прижимает внутреннее кольцо подшипника 10, кольцо 83, первый упорный подшипник 12, торец втулки 84 и второй упорный подшипник 12 к торцу гайки 13. С другой стороны гайка 13 фиксирована в осевом направлении при помощи фланца 85, прикрепленного к втулке 9, и посредством втулки 84 и наружного кольца подшипника 11, прижимающего втулку 84 к внутреннему торцу расточки во втулке 9. В расточке фланца 85 расположено зубчатое колесо 86, закрепленное на гайке 13 и сцепляющееся с приводной шестерней 87, закрепленной на валу электродвигателя 88. Этот двигатель закреплен на крышке 89, расположенной на фланце 85.

Для случая, когда система предназначена не только для регулирования упругих перемещений, но и контроля размера детали, в задней части устройства также смонтирован широкопредельный измеритель перемещений 90 в виде растровой линейки, головка которой при помощи кронштейна 91 неподвижно прикреплена к крышке 89, а линейка собрана на удлиненном конце винта 14.

В качестве механизма быстрых подводов измерительного устройства в позицию измерения или его отвода назад использован гидроцилиндр 92 со штоком поршня 93 и рычаг 94. Для этого гидроцилиндр 92 закреплен на кронштейне 95, с которым также скреплена корпус-направляющая 1, рычаг 94 сверху своим цилиндрическим выступом входит в отверстие во втулке 9. Посередине этот рычаг при помощи оси 96 скреплен со штоком поршня 93, а снизу на рычаге 94 закреплен регулировочный винт 97 с контргайкой 98. В подведенном вперед положении (как показано на фиг. 9) винт 97 своим концом упирается в плоскость кронштейна 95, а плита 8 - в корпус-напраляющую 1. Кронштейн 95 прикреплен к передней стенке станины 99 станка.

В структурной схеме системы управления (см. фиг. 10), предназначенной только для регулирования упругих деформаций, задатчик 100, предназначенный для случая фиг. 1 для задания тангенциальной составляющей силы резания, связан со сравнивающим устройством 101, которое при этом также связано по обратной связи с преобразователем 30, измеряющим тангенциальную составляющую силы резания. Сравнивающее устройство электрически связано (соединено) с усилителем 102, который далее связан с серводвигателем 88, последний функционально взаимосвязан с деталью 28. (Функциональную взаимосвязь двигателя 88 с деталью 28 можем проследить на фиг. 1, 9, где, как описывалось выше, видно, что двигатель 88 посредством шестерен 87-86, гайки 13, винта 14, ползуна 7, копира 6, рычага 4 связан с деталью 28 по линии тангенциальной силы). Деталь 28 связана с преобразователями 30 (посредством центров 29 - из фиг. 3 видно, что деталь установлена в центрах 29, в которых в свою очередь смонтированы преобразователи 30). В то же время серводвигатель 88 посредством копира 6 функционально связан с деталью по линии радиальной силы. В этой линии задатчик 103 связан со сравнивающим устройством 104, которое имеет обратную связь также с преобразователем 30, измеряющим радиальную составляющую силы резания, а по прямой связи связано с усилителем 105. Усилитель 105 в свою очередь связан с серводвигателем 23, который функционально взаимосвязан с деталью 28. (Эту связь можем проследить и по фиг. 1, 9, где, как и ранее было описано, видно, что ползун 7, связанный с двигателем 88, далее посредством клина 15 и упора 19 связан с деталью 28). Деталь 28 далее связана с преобразователями 30 (как было сказано выше, посредством центров 29). Из фиг. 10 также видно, что серводвигатели 88 и 23 взаимосвязаны между собой посредством копира 6.

Для случая фиг. 4, 9 серводвигатель 88 установлен для работы в ветви регулирования упругих деформаций от радиальной составляющей силы резания, а серводвигатель 23 - в ветви тангенциальной. Поэтому, если рассматривать схему фиг. 10, построенную для случая фиг. 4, задатчик 100 и его ветвь предназначены для радиальной силы, задатчик 103 со своей ветвью элементов будет предназначен для тангенциальной силы. Тогда серводвигатель 88 является непосредственно исполнительным для регулирования радиальной силы, следовательно, и радиальных упругих деформаций, а через клин 6 - дополнительно и для взаимодействия с серводвигателем 23, расположенном в ветви регулирования тангенциальной силы, т.е. и в этом случае серводвигатели 88 и 23 взаимосвязаны между собой.

Для случая, когда деталь установлена в динамометрических центрах, и система предназначенна одновременно и для регулирования упругих деформаций и измерения размера детали (например, для устройства, показанного на фиг. 4), в структурной схеме управления (см. фиг. 11), кроме ветвей регулирования упругих деформаций, будет ветвь измерения размера детали. Здесь ветвь задатчика 100, сравнивающего устройства 101, усилителя 102, серводвигателя 88, детали 28 с верхним (на фиг. 11) сравнивающим устройством 30 предназначена для регулирования деформаций от радиальной силы, а ветвь задатчика 103, сравнивающего устройства 104, усилителя 105, серводвигателя 23, детали 28 и нижнего (фиг. 11) преобразователя 30 - для регулирования деформаций от тангенциальной силы. Заодно в ветви тангенциальной силы находится и копир 6, связанный с серводвигателем 88. Поэтому ветви регулирования деформаций на фиг. 11 аналогичны фиг. 10. Но на фиг. 11, в отличие от фиг. 10, дополнительно введена ветвь контроля размера, в которую входит широкопредельный измеритель перемещений 90, с одной стороны связанный с серводвигателем 88, с другой стороны - с сумматором 106, предназначенным для суммирования сигналов широкопредельного измерителя 90 и преобразователей 54, 55. Сумматор 106 в свою очередь связан с одной стороны с задатчиком программы 107, предназначенным для задания размеров детали и режимов шлифования, с другой стороны сумматор связан с деталью 28. По обратной связи сумматор 106 связан с преобразователями перемещений 54 и 55 посредством усилителя их сигналов 108. Как говорили выше, преобразователи 54 и 55 могут быть как две половины объединены в один дифференциальный преобразователь. Задатчики 100 и 103 по обратной связи связаны с сумматором 106.

Для случая, когда деталь 28 установлена в обычных центрах, а не динамометрических, т.е. центра не могут измерять составляющих сил резания, силоизмерительные преобразователи должны иметь станок и измеряли бы, с какой силой станок, т.к. его шлифовальный круг действует на деталь. Одновременно система регулирования должна иметь преобразователи, измеряющие, с какой силой ползун и рычаг действует на деталь (последние имеются для случая схемы 6). В таком случае силоизмерительные ветви в структурной схеме (см. фиг. 12) несколько отличаются от силоизмерительных ветвей фиг. 10, 11. В этом случае задатчик 100 (для схемы фиг. 6 он будет задатчиком радиальной силы) связан со сравнивающим устройством 101, которое в свою очередь связано с двумя преобразователями силы - 74 и 109 (74 находится на ползуне 7 - см. фиг. 6, 109 - в станке, который на чертежах не показан). Сравнивающее устройство 101 также связано с усилителем 102, последний - с серводвигателем 88, тот - с деталью 28, деталь - со станком 110. В силоизмерительной цепи тангенциальной силы задатчик 103 связан со сравнивающим устройством 104, которое связано с преобразователями 76 и 111 (здесь опять же преобразователь 76 - в рычаге 4 - см. фиг. 6 - преобразователь 111 - в станке, на чертежах отдельно не показан). Сравнивающее устройство 104 связано далее с усилителем 105, тот с серводвигателем 66, он - с деталью 28, деталь - со станком 110. Одновременно по цепи тангенциальной силы с деталью 28 посредством копира 6 связан серводвигатель 88. В цепи контроля размера, как и для случая фиг. 11, среводвигатель 88 связан с широкопредельным измерителем перемещений 90, тот с сумматором 106, в свою очередь связанным с задатчиком программы 107, посредством усилителя 108 - с преобразователями 54 и 55. Также сумматор связан со станком 110, с преобразователями 76 и 111 (здесь опять же преобразователь 76 - в рычаге 4 - см. фиг. 6 - преобразователь 111 - в станке). Сравнивающее устройство связано далее с усилителем 105, тот с серводвигателем 66, он с деталью 28, деталь - со станком 110.

В цепи контроля размера, как и для случая фиг. 11, серводвигатель 88 связан с широкопредельным измерителем перемещений 90, тот с сумматором 106, в свою очередь связанным с задатчиком программы 107, посредством усилителя 108 - с преобразователями 54 и 55. Также сумматор связан со станком 110.

На фиг. 1, 4 и 6 наклонные поверхности копира 6 выполнены прямолинейными, наклоненными под углом β по отношению к продольной оси ползуна 7. Чтобы при этом при перемещении ползуна в упор на его конце 6 постоянно контактировал с поверхностью детали, а измерительные плоскости 27 рычага 4 и губки 48 постоянно контактировали с поверхностью детали без отрыва роликов 5 от поверхности копира 6 (см. фиг. 1, 4) или поверхности клиновых пят 57 и 58 (см. фиг. 6), угол β копира для случаев фиг. 1, 4 должен быть рассчитан по формуле

tgβ=  =

=  , (1) а для случаев фиг. 6 - по формуле

, (1) а для случаев фиг. 6 - по формуле

tgβ= =

= , (2) где l1, l, c, a и b - расстояния, указанные на фиг. 1, 4 в, в положении, когда плоскости 27 рычагов 4 или измерительной губки 48 параллельны продольной оси ползуна, т.е. в положении, как показано на фиг. 1, 4, 6, причем

, (2) где l1, l, c, a и b - расстояния, указанные на фиг. 1, 4 в, в положении, когда плоскости 27 рычагов 4 или измерительной губки 48 параллельны продольной оси ползуна, т.е. в положении, как показано на фиг. 1, 4, 6, причем

l1 и l - расстояния вдоль оси ползуна от оси 3 рычага соответственно до оси ролика 5 и оси детали 28;

a, b и с - расстояния перпендикулярно оси ползуна 7 соответственно от оси 3 рычага до оси ролика 5 и плоскостей 27 на рычаге 4 либо на губке 48, а также от оси детали до этих плоскостей.

Система регулирования деформаций работает следующим образом. Подвод передней части устройства в исходное положение осуществляется гидроцилиндром 92. Для этого в левую полость этого цилиндра подается масло под давлением, правая полость соединена со сливом. Поршень 93 идет вправо (см. фиг. 9) и посредством своего штока с осью 96 толкает вперед рычаг 94, который подает вперед втулку 9 вместе со скрепленными с ней деталями, в том числе плитой 8 и направляющей 2 вправо в направляющей пазовой поверхности корпуса 1, скрепленного неподвижно с кронштейном 95. Чтобы направляющая 2 при этом стабильно удерживалась в корпусе направляющей 1, она посредством пружин 32, винтов 31, каретки 34 и роликов 33 прижата к направляющей 1. При подводе вперед плита 8 упирается в торцевую плоскость корпуса - направляющей 1, а винт 97 - в плоскость кроштейна 95 и остаются прижатыми к этим поверхностям за все время обработки детали 28. Отвод устройства назад из исходного положения осуществляется подачей масла под давлением в правую полость гидроцилиндра 92. Левая его полость соединяется со сливом. Поршень 93 идет влево и также, как было описано выше, отводит назад втулку 9 с плитой 8 и направляющей 2.

Для работы только с регулированием упругих деформаций (без измерения размера обрабатываемой детали - по схемам фиг. 1-3, 10) первоначально при подведенном устройстве в исходное положение вращением двигателя 88 настраивается исходное положение упора 19 и рычага 4 по отношению к детали 28 (этот упор, также плоскость 27 рычага 4 могут несколько (порядка 0,1-0,2 мм) не доходить до поверхности заготовки детали 28. При включении цикла шлифования, когда деталь установлена в динамометрических центрах, шлифовальный круг с заданными режимами шлифования воздействует на деталь. Эти режимы являются как бы задатчиками 100 и 103 радиальной и тангенциальной силы. Силы шлифования через деталь 28 воздействуют на центра 29 и их деформируют. Деформация измеряется преобразователями 30 радиальной и тангенциальной составляющей силы резания, сигнал из них поступает в сравнивающие устройства 101 и 104, из этих устройств в усилители 102 и 105. Сигнал с усилителя 102 приводит во вращение двигатель 88, который посредством шестерни 87 вращает зубчатое колесо 86 и гайку 13. От вращения гайки винт 14 перемещается, так как он скреплен с ползуном 7, который вращаться не может, а может лишь перемещаться в направляющей 2. При перемещении ползуна 7 копир 6 так же идет вперед, отчего рычаг 4 поворачивается в сторону оси детали, так как его ролик 5 посредством пружины 25 постоянно прижат к наклонной поверхности копира 6. Двигатель 88 будет вращаться до тех пор, пока рычаг 4, перемещаясь в сторону оси детали, не создаст силу поддержки, равную тангенциальной силе шлифования. Когда эта сила шлифования и сила от рычага сравняются, деформация центров 30 в этом направлении станет равной нулю, преобразователи 30 будут выдавать нулевой сигнал, вращение двигателя 88 остановится. Но так как шлифовальный круг постоянно снимает припуск с детали, то и двигатель 88 постоянно будет следить за съемом припуска и поддерживать нужную силу на плоскости 27. При перемещении ползуна 6 вперед будет двигаться и упор 19 и воздействовать на деталь 28. Но если сила упора 19 с одной стороны и радиальная сила шлифования с другой стороны, с которой шлифовальный круг действует на деталь, не будут совпадать, то преобразователи 30 измерения радиальной силы выдадут сигнал рассогласования, который из сравнивающего устройства 104 поступит в усилитель 105 и после усиления приведет в движение ротор серводвигателя 23, который вращаясь будет вращать шестерню 24 и посредством зубчатой рейки, нарезанной на боковой стороне клина 15, перемещать этот клин в вертикальном направлении. От перемещения клина 15 перемещается направляющая 18 с упором 19. Таким образом упор 19 создаст на детали 28 силу, равную радиальной силе шлифования, но противоположного направления. Как только эти силы сравниваются, сигнал с преобразователей 30 станет равным нулю, и среводвигатель 23 остановится. Таким образом серводвигатель 23 будет постояно следить за изменением радиальной силы.

Если дополнительный сервопривод 23 будет собран не на ползуне 6, как показано на фиг. 1, а на рычаге 4 (см. фиг. 4), то основное движение и поддержка радиальной силы будет осуществляться от двигателя 88, а дополнительное движение и поддержка тангенциальной силы - от дополнительного привода 23. В таком случае этот привод будет вращать шестерню 24 и зубчатый сектор 42, который, поворачиваясь, будет поворачивать ось 39. Так как ролик 5 в данном случае расположен на эксцентричной шейке, от поворота оси 39 ролик 5 давлением на клиновую поверхность копира 6 будет дополнительно поворачивать рычаг 4 так, чтобы сила на плоскости 27 сравнялась с тангенциальной силой шлифования, действующей на деталь (здесь мы в описании работы не учитываем веса детали. Естественно, что действие рычага 4 заодно будет компенсировать и воздействие силы веса детали на центра 29).

При работе с устройством по схеме фиг. 6 с целью лишь регулирования упругих деформаций, без измерения размера детали, как говорили выше, рычаг 26 со встроенными в него деталями не нужен, также не нужен преобразователь 55. Если деталь установлена в динамометрических центрах, не нужны преобразователи 74 и 76. Устройство будет работать с управлением по схеме фиг. 10. Основное движение и регулировка радиальной силы осуществляется от двигателя 88, как было описано выше, дополнительная регулировка тангенциальной силы осуществляется от двигателя 66. При этом от двигателя 88 перемещается ползун 7 с копиром 6, упор 78 воздействует на деталь в радиальном направлении. От перемещения копира 6 в сторону детали клиновая пята 57 скользит по его наклонной поверхности и опускается вниз, так как на нее силой пружины 25 воздействует ролик 5. При этом пружина 69 посредством штыря 71 эту клиновую пяту вертикальной боковой стороны постоянно прижимает к вертикальной направляющей 59. Рычаг 4 следит за положением пяты 57. Если при скомпенсированной радиальной силе, с которой упор 78 действует на деталь, тангенциальная сила остается не скомпенсированной, то сигнал о несоответствии тангенциальной силы шлифования и силы, с которой рычаг 4 плоскостью 27 воздействует на деталь, от преобразователей 30 и сравнивающего устройства 104, далее усилителя 105 поступает в двигатель 66, который вращается и вращает винт 64. От вращения винта резьбовая втулка 63 перемещается вдоль своей оси и перемещает вертикальную направляющую 59, так как эта направляющая постоянно прижата в продольном направлении к клиновой поверхности втулки 63. Перемещаясь, направляющая 59 перемещает пяту 57, а от нее - и рычаг 4 так, чтобы сила действия его плоскости 27 на деталь 28 сравнялась с тангенциальной силой шлифования, т.е. рычаг 4 постоянно следит за величиной тангенциальной силы. Пружины 61 прижима направляющей 59 к направляющей 2 не препятствуют перемещению направляющей 59 в продольном направлении, так как они, как видно из схемы фиг. 7, размещены в отверстиях направляющей 2 с большим зазором.

Для случая, когда система одновременно регулирует деформации и контролирует размер детали (см. фиг. 11), сначала перед обработкой деталей система контроля настраивается на эталонный размер. Для этого в центрах станка устанавливается эталонная деталь с точно измеренным диаметральным размером, устройство измерения посредством цилиндра 92 подводится в исходное рабочее положение, как было описано выше, так, чтобы упор на конце ползуна 7 (см. фиг. 4) коснулся поверхности детали с небольшой силой. Измерительная плоскость 27 рычага 4 регулировкой привода 23 также подводится на касание с поверхностью детали 28. При этом сила его действия на деталь 28, когда последняя установлена в динамометрических центрах 29, может быть отрегулирована так, чтобы компенсировать вес детали, т.е. чтобы преобразователи 30, измеряющие тангенциальную силу, выдавали нулевой сигнал. В этом положении сигналы с преобразователей 54 и 55 регулируются на нуль (как говорили выше, эти два преобразователя могут быть соединенные в один дифференциальный преобразователь). Сигнал с широкопредельного измерителя перемещений 90 задается равным размеру эталонной детали.

После такой регулировки система подготовлена к работе с регулированием упругих деформаций и активным контролем размера детали. Измерительное устройство при помощи гидроцилиндра 92, как было описано выше, отводится назад, чтобы дать возможность снять эталонную деталь и поставить в центре обрабатываемую деталь. Размеры ступеней обрабатываемой детали программируются при помощи задатчика программы 107. При этом также задатчиком могут задаваться промежуточные размеры ступеней, при которых, например, станок со шлифования с черновой подачей переключается на чистовую подачу, затем на выхаживание, а после достижения размера выхаживания - на шлифование другой ступени детали и т.д., пока не будут прошлифованы все ступени детали. После этого задатчик 107 выдаст команду на отвод измерительного устройства в заднее положение для снятия обработанной детали и установки новой. Таким образом схема фиг. 11 при шлифовании детали работает следующим образом. Задатчики радиальной 100 и тангенциальной 103 составляющих силы резания, сравнивающие устройства 101 и 104, усилители 102 и 105 и серводвигатели 88 и 23 и преобразователи 30 работают так же, как было описано выше для схемы фиг. 10. Но здесь так как система одновременно еще и контролирует размер детали, то серводвигатель 88 воздействует на широкопредельный измеритель перемещений 90, сигнал с которого поступает в сумматор 106. В сумматоре 106 сравниваются сигналы задатчика программы 107 с алгебраической суммой сигналов широкопредельного измерителя перемещений 90 и дополнительных "узкопредельных" преобразователей 55 и 54, которые измеряют отклонение действительного размера детали от показаний широкопредельного преобразователя. При достижении определенных размеров детали сумматор по обратной связи выдает команду задатчикам 100 и 103, (в качестве которых, как говорилось выше, являются режимы, с которыми шлифовальный круг воздействует на деталь), тем самым сумматор управляет станком, т. е. его режимами и соответственно размером детали 28.

Для структурной схемы на фиг. 12, т.е. когда деталь установлена не в динамометрических, а обычных центрах станка, силовое воздействие упора 78 и рычага 4 (см. фиг. 6) на деталь 28, как было сказано выше, измеряется преобразователями 74 и 78. Силовое воздействие шлифовального круга на деталь измеряется преобразователями 109 и 111. Первоначальная настройка измерительной системы на эталонный размер осуществляется так же, как описано для схемы фиг. 11, т.е. при установленной в центрах эталонной детали и подведенной вперед измерительной системе упор 78 (см. фиг. 6) подводится вращением двигателя 88 до касания с деталью, но так, чтобы сила его воздействия на деталь была близка к нулю. Подвод плоскости 27 рычага 4 к детали с силой, близкой к нулю, окончательно регулируется за счет вращения двигателя 66, который, как было описано выше, перемещает резьбовую втулку 63, а посредством ее - подвижную направляющую 59 и посредством клиновой пяты 57 регулирует исходное положение рычага 4 и плоскости 27 на силу прижима к детали, близку к нулю. При таком положении показания дополнительных преобразователей 54 и 55 настраиваются на нуль, а показания широкопредельного измерителя перемещений 90 - на эталонный размер детали. (Естественно, что при холостом вращении шлифовального круга - на чертежах не показан - сигналы с преобразователей 109 и 111 будут настроены на нуль).

При шлифовании детали принимаем, как и для схем фиг. 10, 11, что в качестве задатчиков 100 и 103 будут режимы, с какими шлифовальный круг воздействует на деталь. При этом сигнал с задатчика 100 по силовой цепи радиальной силы поступает в сравнивающее устройство 101, где сравниваются сигналы преобразователей 109 и 74. Если они неодинаковы, то разность сигнала поступает в усилитель 102, оттуда к двигателю 88, который действует на деталь 28. Последняя воздействует на станок 110. (Воздействие это воспринимается преобразователем 109 радиальной силы станка). Таким образом двигатель 88 стремится прижимать упор 78 (см. фиг. 6) к детали 28 с такой же радиальной силой, с какой станок воздействует на деталь. Действие упора 78 на деталь воспринимается преобразователем 74, и по обратной связи сигнал поступает в сравнивающее устройство 101. Аналогично в это устройство по обратной связи поступает сигнал от взаимодействия станка 110 и детали, и система регулирования стремится их поддержать одинаковыми. По цепи тангенциальной силы, как и для случаев, описанных выше, сигнал с задатчиком 103 воспринимается сравнивающим устройством 104, куда по обратной связи поступают сигналы преобразователей 76 и 104 - первый о воздействии рычага 4 на деталь, второй - о воздействии станка 110 на деталь. Если сигналы не равны, их разность поступает в усилитель 105, далее на двигатель 66, который перемещает вертикальную направляющую 59 и пяту 57 так, чтобы воздействие рычага 4 было равно воздействию станка 110.

По цепи измерения размера детали двигатель 88 одновременно с действием на деталь 28 воздействует и на широкопредельный измеритель перемещений 90, который выдает сигнал в сумматор 106, по прямой связи связанный с деталью 28. По обратной связи в сумматор поступают сигналы от преобразователей 54 и 55 через усилитель 108. Если общий сигнал этих преобразователей не равен нулю, он складывается алгебраически с сигналом преобразователя 90. Этот суммарный сигнал сравнивается с сигналом программного задатчика 107, и, когда достигается определенный программный размер, сумматор 107, как говорилось выше, выдает команду станку 110 на изменение режимов шлифования (черновое - чистовое - выхаживание), на переход со шлифования одной ступени на другую и т. д. , пока не будут отшлифованы все ступени по программе. После чего задатчик 107 выдает команду на прекращение шлифования и отвод шлифовальной бабки и измерительного устройства в исходное положение.

Во всех случаях измерения размера детали преобразователь 54, как показано на фиг. 4, 6 приводится в работу от измерительной губки 48, которая цилиндрической поверхностью может перемещаться по шарикам качения 47 в отверстии рычага 26. На цилиндрической части губки 48 закреплен упор 50, который при движении воздействует на угольник 51, последний поворачивается на шарнире плоских пружин 52 и воздействует на измерительный наконечник преобразователя 54. Преобразователь 55 для варианта фиг. 3 работает от перемещения направляющей 18, для фиг. 4 - от поворота зубчатого сектора 42, для фиг. 6 - от упора 68, прикрепленного к подвижной направляющей 59 и вместе с ней перемещающегося.

Пружины 69 для случая фиг. 6 вне зависимости от угла поворота рычагов 4 или 26 поддерживают клиновые пяты 57 и 58 прижатыми соответственно к направляющим 59 и 60.

Выбор одной или другой конструктивной схемы устройства зависит от конкретных обстоятельств производства. Система только регулирования деформаций системы СПИД может быть выбрана при шлифовании, когда требуется невысокая точность размеров (порядка 9-7 квалитета точности), но шлифуются нежесткие детали и нужно повысить производительность обработки. Предлагаемая система играет роль автоматического люнета. Также она может быть принята, например, при шлифовании резьбы на длинных ходовых винтах, когда наружный диаметр уже обработан окончательно, и точность шага шлифуемой резьбы сильно зависит от упругих деформаций детали, центров, смещений стола станка.

Одновременное регулирование деформаций и активный контроль размера детали целесообразно применить как для повышения производительности, так и точности шлифования. Причем регулирование по схеме фиг. 11 будет производиться в том случае, если имеются динамометрические центра. Недостаток динамометрических центров в том, что они специального изготовления и их упорные конусы, поддерживающие деталь, со временем изнашиваются, их надо перешлифовать, нельзя заменить стандартными центрами. Однако динамометрические упорные центра несколько упрощают систему регулирования. В варианте фиг. 12 можно применить стандартные упорные центра, но здесь из-за наличия отдельных преобразователей радиальной и тангенциальной силы как в системе станка, так и в системе предлагаемого устройства несколько усложняется конструкция системы фиг. 12 по сравнению с ситемой фиг. 11.

Механическая часть конструкции по схеме фиг. 1, 4 более проста, чем схема фиг. 6, так как в схеме фиг. 6 нужны вертикальные направляющие 59 и 60, а также клиновые пяты 57 и 58, что для схем фиг. 1, 4 не нужно. Однако при выборе размеров по формуле (1), (2) габариты устройства фиг. 6 по вертикали получаются меньше, чем устройств фиг. 1, 4. Для шлифовальных станков с низким расположением упорных центров по отношению к столу станка конструкция фиг. 6 поэтому может быть предпочтительнее.

В качестве широкопредельного измерителя перемещений 90 не обязательно должна быть применена растровая линейка, а может быть применен, например, сельсин, кинематически связанный с шестерней 86 привода гайки 13 и выдающий сигнал соответственно углу поворота гайки 13.

По сравнению с базовым вариантом - люнетами ручной настройки, применяемыми для шлифовальных станков, предлагаемая система регулирования автоматизирует поддержку детали и автоматизирует контроль ее размера. Производительность обработки повышается порядка в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Устройство активного контроля размеров деталей | 1986 |

|

SU1404305A1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Способ обработки криволинейных поверхностей деталей методом копирования | 1979 |

|

SU856752A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1993 |

|

RU2086385C1 |

| СПОСОБ КОНТРОЛЯ ДИАМЕТРА ОТВЕРСТИЯ ПРИ ШЛИФОВАНИИ | 2022 |

|

RU2802691C1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Многоклиновой самоустанавливающийся подшипник с автоматическим регулированием | 1977 |

|

SU746135A1 |

Использование: станкостроение. Сущность изобретения: система содержит два измерительных рычага, привод рычагов с ползуном, устройство управления приводом рычагов, устройство регулирования деформации с приводом, устройство управления упомянутым приводом. В систему введены связанный с ползуном дополнительный рычаг, привод ползуна и дополнительный компенсационный привод с соответствующими устройствами управления, устройство для измерения радиальной и тангенциальной составляющей силы резания. 12 ил.

СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА, содержащая два измерительных рычага, привод рычагов с ползуном, устройство управления приводом рычагов, устройство регулирования деформации с приводом и устройство управления приводом, связанное с устройством управления приводом рычагов, отличающаяся тем, что, с целью повышения качества и производительности обработки, в систему введен связанный с ползуном дополнительный рычаг, привод ползуна и дополнительный компенсационный привод с соответствующими устройствами управления, устройство измерения радиальной составляющей силы резания и устройство измерения тангенциальной составляющей силы резания, при этом устройство измерения радиальной составляющей силы резания связано с устройством управления приводом ползуна, а устройство измерения тангенциальной составляющей силы резания связано с устройством управления дополнительным компенсационным приводом.

Авторы

Даты

1994-06-15—Публикация

1989-02-21—Подача