Изобретение относится к контрольно-измерительной технике и может быть использовано для контроля параметров вкладышей подшипников скольжения непосредственно в процессе их изготовления.

Известен прибор для измерения геометрических параметров вкладышей подшипников скольжения (SU 1758404 А1, G01В 5/02, 1992 г.), содержащий основание, размещенные в нем базовую опору и кронштейн и закрепленный на кронштейне индикатор, в кронштейне выполнен сквозной поперечный паз, прибор снабжен размещенным в пазу и закрепленном на кронштейне с возможностью фиксированного поворота относительно своей оси равноплечим коромыслом, одно плечо которого предназначено для взаимодействия со штоком индикатора, и закрепленным на другом плече коромысла измерительным наконечником со сферическим торцом, предназначенным для взаимодействия с поверхностью скоса измеряемого вкладыша, а базовый упор жестко закреплен на кронштейне со стороны измерительного наконечника.

Известное устройство не позволяет осуществить контроль толщины вкладышей в процессе их изготовления.

За ближайший аналог принято устройство для контроля размеров деталей (SU 1441159 A1, G01В 5/02, 1988), содержащее основание, закрепленные на нем стойку с кронштейном, отсчетный узел, закрепленный на кронштейне, и опорный узел, предназначенный для взаимодействия с контролируемой деталью, с целью повышения точности измерения и упрощения конструкции при измерении радиальной толщины вкладышей подшипников скольжения, опорный узел выполнен в виде установленной с возможностью перемещения в направлении, перпендикулярном основанию, направляющей со сквозной прорезью, перпендикулярной основанию, подпружиненной в том же направлении, и размещенного в прорези стержня, один конец которого закреплен на основании, другой выполнен сферическим и предназначен дли взаимодействия с контролируемой деталью, а отсчетный узел выполнен в виде установленного соосно стержню и шарнирно закрепленного с возможностью качания вдоль направляющей измерительного рычага со сферическим наконечником, предназначенным для взаимодействия с контролируемой деталью.

Недостатком данного устройства является то, что контроль толщины вкладышей осуществляется не в процессе производства, а после их изготовления с использованием выносных средств контроля.

Технический результат - повышение производительности, профилактика дефектов и повышение точности обработки вкладышей за счет измерения толщины вкладышей непосредственно на алмазно-расточном станке в процессе тонкого растачивания их внутренней поверхности по антифрикционному слою и непрерывного контроля износа режущего инструмента.

Технический результат достигается тем, что в способе контроля толщины вкладышей подшипников, включающем измерение толщины стенки по дуге окружности вкладыша, контроль ведут в процессе тонкого растачивания на алмазно-расточном станке не менее чем в двух сечениях по ширине вкладыша на расстоянии 5-8 мм от боковых торцов его внутренней поверхности с использованием измерения отклонения толщины стенки вкладыша от эталона посредством трех индуктивных преобразователей перемещений, установленных в кожухе шпиндельной головки станка по дуге окружности под углом 75° друг к другу и контроля степени износа режущего инструмента посредством измерения фотоприемником пучка излучения, направленного на режущую кромку инструмента.

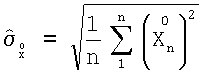

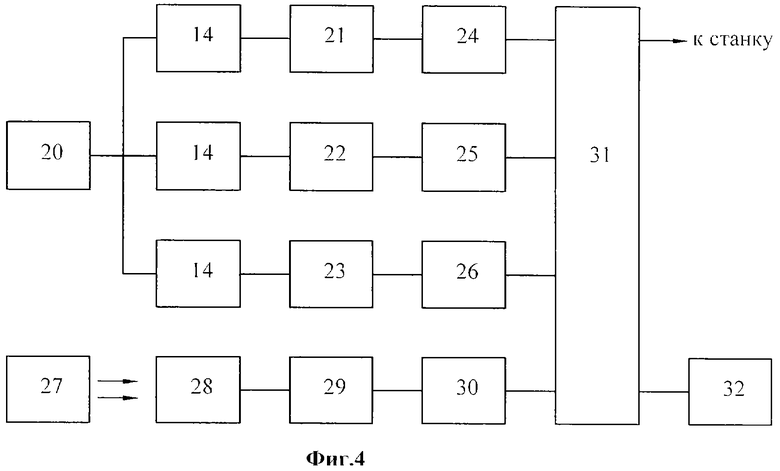

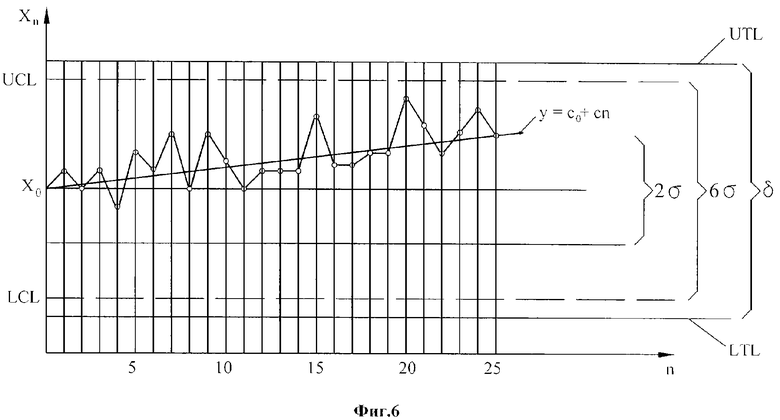

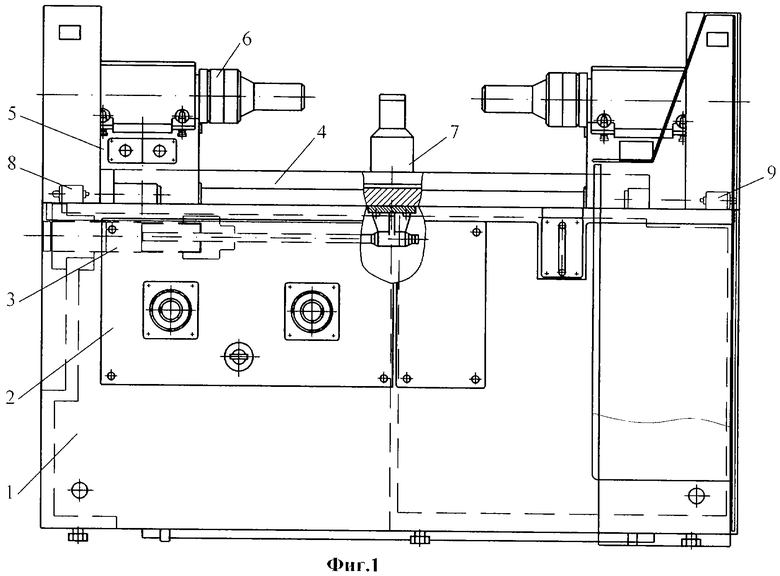

На фиг.1 показано расположение составных частей алмазно-расточного станка; на фиг.2 показана расточная оправка алмазно-расточного станка; на фиг.3 - разрез А-А на фиг.1; на фиг.4 - схема системы контроля толщины вкладышей подшипников; на фиг.5 - эксцентричность вкладышей; на фиг.6 - контрольная карта отклонений толщины вкладышей.

Общая компоновка (фиг.1) алмазно-расточного станка включает станину 1 коробчатой формы, к которой присоединена гидропанель 2 и цилиндр 3 стола 4. С одной или обеих сторон станины установлены мостики 5 со шпиндельными головками 6. Стол 4 с приспособлением 7 для обработки вкладышей свободно лежат на направляющих и перемещаются по ним вдоль станины. Перемещение стола вперед и назад ограничивается регулируемыми упорами 8 и 9.

Обработка вкладышей 10 на станке производится режущим инструментом 11, установленным в расточной оправке 12 (фиг.2), при продольном перемещении стола 4. Загрузка, зажим, выгрузка и укладка обработанных вкладышей выполняется вручную.

На шпиндельную головку 6 (фиг.2) установлен кожух 13 расточной оправки, в котором под углом 75° друг к другу установлены три индуктивных преобразователя перемещения 14. В сквозных продольных пазах 15 кожуха 13 установлены с возможностью поворота относительно своей оси рычаги 16 (фиг.3). Для этого в рычагах 16 по обе стороны выполнены конические гнезда, в которых своей полусферой установлены шарики 17. Другой своей полусферой они установлены в конических гнездах, выполненных на торцах винтов 18, ввинченных в кожух 13. Одно плечо рычага 16 предназначено для взаимодействия с индуктивным преобразователем перемещений 14, а на другом его плече закреплен измерительный наконечник 19 со сферическим торцом, предназначенный для взаимодействия с внутренней поверхностью измеряемого вкладыша 10.

Система контроля содержит генератор синусоидального тока 20, питающий индуктивные преобразователи перемещений 14, которые через соответствующие усилители 21-23 подключены к аналого-цифровым преобразователям (АЦП) 24-26. Кроме того, система содержит источник излучения 27, фотоприемник 28, выход которого через усилитель 29 подключен к АЦП 30. Информация с АЦП поступает в микропроцессорное устройство 31, где обрабатывается по заданным программам и выдается на внешнее устройство 32 для отображения и для управления работой алмазно-расточного станка.

Сущность способа заключается в следующем.

В режиме наладки настраивают индуктивные преобразователи перемещений 14 по эталонному вкладышу, для чего эталонный вкладыш укладывают в приспособлении 7 для обработки, зажимают неподвижно прижимом 33 и регистрируют перемещения индуктивных преобразователей. Затем освобождают эталонный вкладыш, снимают его из приспособления, устанавливают обрабатываемый вкладыш в приспособление 7, производят растачивание внутренней поверхности вкладыша и контроль его толщины в процессе растачивания. При этом вкладыш 10 зажимается прижимом 33 (фиг.3) неподвижно в приспособлении 7 для обработки вкладыша и с помощью стола 4 подается в зону обработки. С помощью трех индуктивных преобразователей 14, расположенных под углом 75° друг к другу и установленных в кожухе 13 (фиг.2), контролируют отклонение толщины вкладыша от эталона. Информация с индуктивных преобразователей перемещений поступает в микропроцессорное устройство 31. Кроме того, с помощью источника излучения 27, фотоприемника 28, усилителя 29 и АЦП 30 по величине измеренного излучения контролируется величина износа γ режущего инструмента 11 в процессе обработки вкладыша.

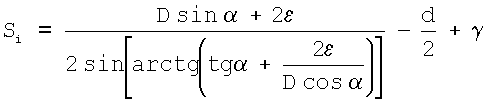

Толщина обработанного вкладыша Si по дуге окружности определяется как

где D - диаметр наружной цилиндрической поверхности вкладыша; d -диаметр внутренней цилиндрической поверхности вкладыша; ε - эксцентриситет (фиг.5) (величина смещения осей наружной и внутренней поверхностей вкладыша относительно друг друга); α - угол расположения преобразователей перемещения; γ - величина размерного износа инструмента.

Отклонение толщины ΔSi=Sэт-Si обработанного вкладыша от толщины эталона, где Sэт - толщина эталонного вкладыша, сравнивается с допуском δ. При отклонении размеров вкладышей на величину более чем 0,8δ производится останов станка.

Для обеспечения расположения размеров (толщины Si) обработанных вкладышей в пределах допуска необходимо компенсировать смещение центра группирования отклонений размеров из-за износа режущего инструмента и температурной деформации смещением инструмента в сторону обрабатываемой поверхности, так как размерный износ инструмента и температурная деформация смещают центр группирования отклонения размеров к нижнему пределу поля допуска.

При тонком растачивании внутренней поверхности вкладышей для определения момента осуществления подналадки инструмента контролируют размеры каждого обработанного вкладыша и по выборке из 25÷50 измеренных вкладышей (в зависимости от типоразмера вкладышей) определяют смещение центра группирования отклонений размеров.

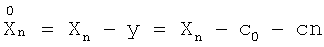

Для этого по результатам контроля строится точечная диаграмма размеров Хn (фиг.6). Далее аппроксимируют точечную диаграмму отклонений толщины вкладышей прямой у=c0+cn методом наименьших квадратов и оценивают параметры c и c0, а также значения центрированных отклонений размеров  и определяют среднеквадратическое отклонение

и определяют среднеквадратическое отклонение

где CL - центральная линия; Х0 - эталонное значение толщины;

UCL - верхняя контрольная граница: UCL=Х0+3δ;

LCL - нижняя контрольная граница: LCL=Х0-3δ;

σ - истинное стандартное отклонение;

- оцененное стандартное отклонение;

- оцененное стандартное отклонение;

UTL - верхнее предельно допустимое значение контролируемого параметра;

LTL - нижнее предельно допустимое значение контролируемого параметра;

n - объем выборки;

δ=UTL -LTL - допуск на толщину;

Хn - отклонение толщины вкладышей.

Оцененное стандартное отклонение  сравнивается с истинным стандартным отклонением σ. При этом оцененные стандартные значения отклонений должны быть сопоставимы с истинными.

сравнивается с истинным стандартным отклонением σ. При этом оцененные стандартные значения отклонений должны быть сопоставимы с истинными.

При смещении центра группирования отклонений размеров в выборке более чем на удвоенное среднеквадратическое отклонение 2σ определяется величина подналадочного сигнала для осуществления подналадки инструмента по зависимости Un=k(c0+cn)γ, где k=(0,6...0,8) - коэффициент пропорциональности.

Таким образом, по информации, снимаемой с помощью трех индуктивных преобразователей и фотоприемника, судят об отклонении толщины вкладышей от значения толщины эталонного вкладыша в процессе растачивания внутренней поверхности вкладышей, определяется величина износа режущего инструмента и величина подналадочного сигнала, на которую осуществляют смещение инструмента. Автоматическое поддерживание размеров в средней части поля допуска устраняет вероятность выхода размеров за пределы поля допуска, что значительно повышает точность обработки вкладышей.

Работоспособность предлагаемого технического решения проверялась на ОАО «Завод подшипников скольжения» (г. Тамбов). Контроль толщины вкладышей подшипников двигателя Д-50 проводился в процессе растачивания внутренней поверхности вкладышей на алмазно-расточном станке модели 2705. Результаты проверки показали, что погрешность измерений не превышает погрешность измерений, проведенных на приборе для измерения геометрических параметров вкладышей подшипников (СТП 365-73 Прибор контроля радиальной толщины вкладыша), которая не превышает 5%. При отклонении толщины вкладыша выше допустимых значений производится останов станка и выявляются причины дефекта, т.е. данный способ практически полностью исключает получение дефектных вкладышей. Кроме того, непрерывный контроль размерного износа режущего инструмента позволяет в нужный момент производить его подналадку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической компенсации погрешностей обработки на токарных станках | 1978 |

|

SU791510A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИРОВАНИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА | 1992 |

|

RU2069122C1 |

| Способ растачивания отверстий и устройство для его осуществления | 1985 |

|

SU1364400A1 |

| СПОСОБ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 2003 |

|

RU2245230C2 |

| Способ повышения точности шпиндельного узла и устройство для его осуществления | 1977 |

|

SU745596A1 |

| Способ подналадки резца и устройство для его осуществления | 1983 |

|

SU1126381A1 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| Координатно-расточной станок | 1977 |

|

SU678790A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| Расточная головка | 1986 |

|

SU1386376A1 |

Изобретение относится к области обработки резанием, активному контролю. Способ включает измерение толщины стенки по дуге окружности вкладыша не менее чем в двух сечениях по ширине вкладыша на расстоянии 5-8 мм от боковых торцов. Для повышения производительности и точности обработки контроль ведут на алмазно-расточном станке в процессе тонкого растачивания внутренней поверхности вкладыша. Отклонение толщины стенки контролируют посредством трех индуктивных преобразователей перемещений, установленных в кожухе шпиндельной головки станка по дуге окружности под углом 75°. При этом контролируют степень износа режущего инструмента посредством измерения фотоприемником пучка излучения, направленного на его режущую кромку, и используют величину износа при определении толщины стенки вкладышей и для подналадки инструмента. 6 ил.

Способ контроля толщины вкладышей подшипников, включающий измерение толщины стенки по дуге окружности вкладыша, отличающийся тем, что контроль ведут в процессе тонкого растачивания на алмазно-расточном станке не менее чем в двух сечениях по ширине вкладыша на расстоянии 5-8 мм от боковых торцов его внутренней поверхности с использованием измерения отклонения толщины стенки вкладыша от эталона посредством трех индуктивных преобразователей перемещений, установленных в кожухе шпиндельной головки станка по дуге окружности под углом 75° друг к другу и контроля степени износа режущего инструмента посредством измерения фотоприемником пучка излучения, направленного на режущую кромку инструмента.

| Устройство для контроля размеров деталей | 1987 |

|

SU1441159A1 |

| СПОСОБ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 2003 |

|

RU2245230C2 |

| RU 98121386 А, 27.08.2000 | |||

| ПОДОГРЕВАТЕЛЬ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ СРЕД | 2004 |

|

RU2270406C2 |

Авторы

Даты

2008-05-20—Публикация

2006-06-19—Подача