(21)4148625/31-08

(22)18.11.86

(46) 07.05.88,Бюл. № 17

(71)Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции

(72)В.Г.Буряк, С.П.Выслоух, В.П.Мас- лов, В.А.Остафьев и В.И.Скицюк

(53)621.91(088.8)

(56)Авторское свидетельство СССР № 1122430, кл. В 23 В 25/06, 1984.

(54)СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РЕЗАНИЯ

(57)Изобретение относится к станкостроению и может быть использовано для управления процессом обработки фасонных поверхностей на токарных станках с числовым программным управлением. Цель - увеличение прочности

и износостойкости инструмента при одновременном повышении производительности и качества обработки за счет управления температурой нагрева инструмента. В режущей пластине создают температурньвЧ градиент по объему пластины перед началом процесса резания. Осуществляют нагрев пластины до обработки и охлаждение после обработки с заданной скоростью изменения тe mepaтypы. В процессе резания автоматически управляют релсимсм нагрева. Контроль температуры осуществляют по величине электрической проводимости композиционной пластины путем сравнения ее с эталоном при замкнутой электрической цепи,а температуру нагрева поддерживают, не превьшающей оптимальной температуры резания. 3 ил.

§

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления процессом резания | 1987 |

|

SU1759604A1 |

| Способ управления обработкой материалов резанием | 1990 |

|

SU1757849A1 |

| Способ оптимизации процесса резания | 1987 |

|

SU1414567A1 |

| Устройство управления процессом резания | 1986 |

|

SU1393531A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ СТАЛЕЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1997 |

|

RU2136470C1 |

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2203778C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570367C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459193C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2573451C1 |

со

со со ел

1

Изобретение относится к станкостроению и может быть использовано для управления процессом обработки фасонных поверхностей на токарных станках с числовым программным управлением.

Целью изобретения является увеличение прочности и износостойкости инструмента при одновременном повышении производительности и качества обработки за счет управления температурой нагрева инструмента.

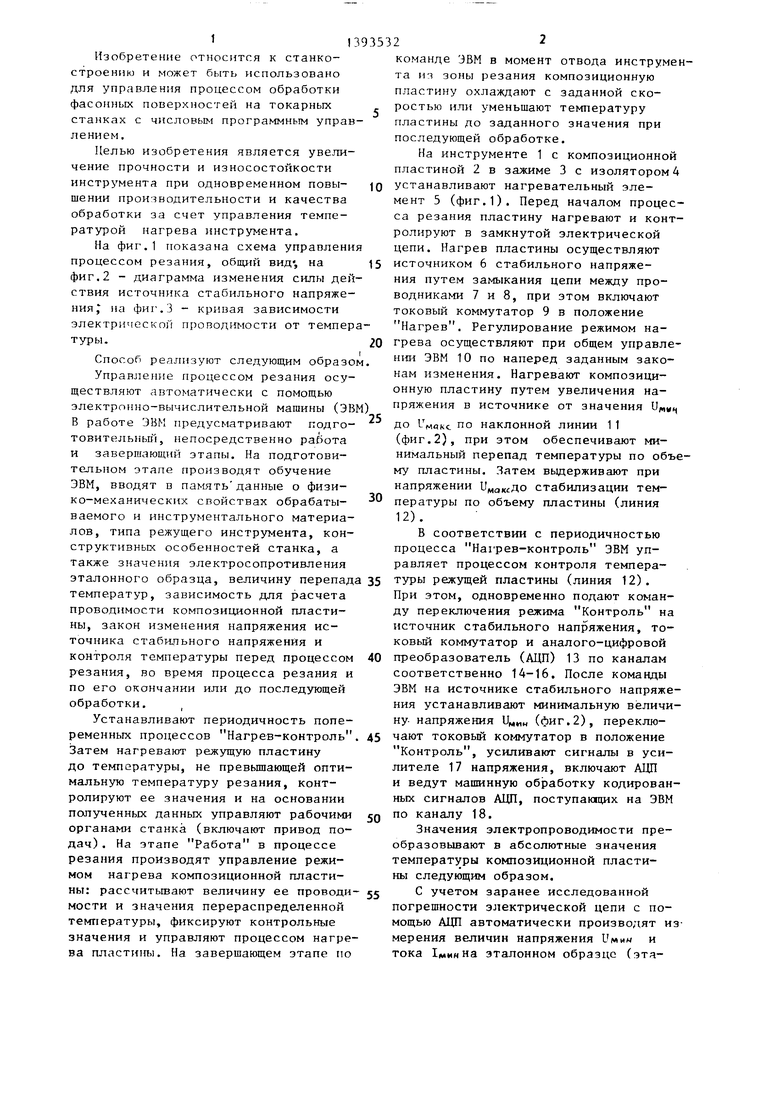

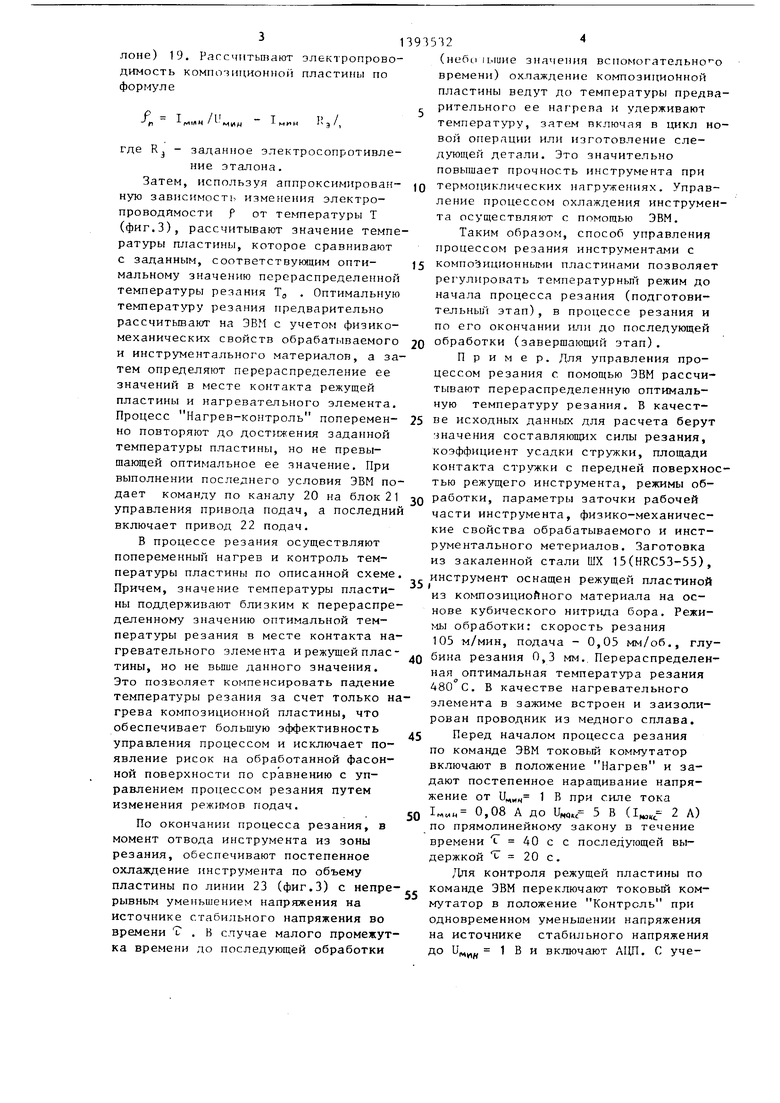

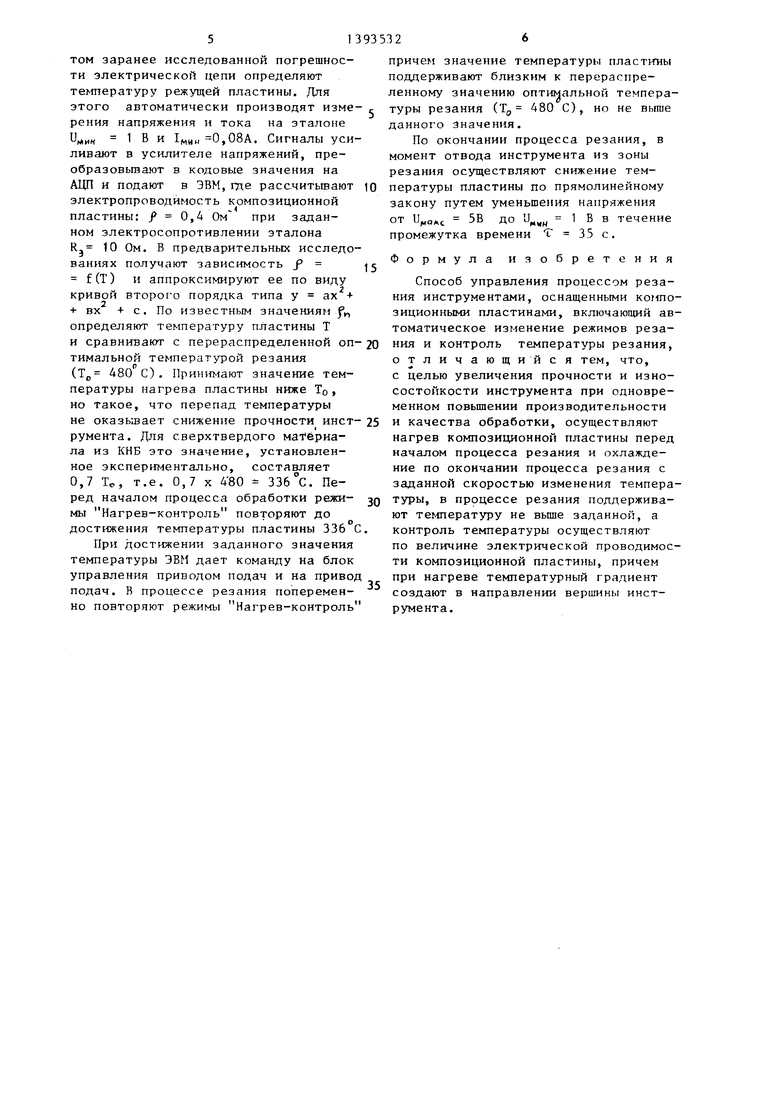

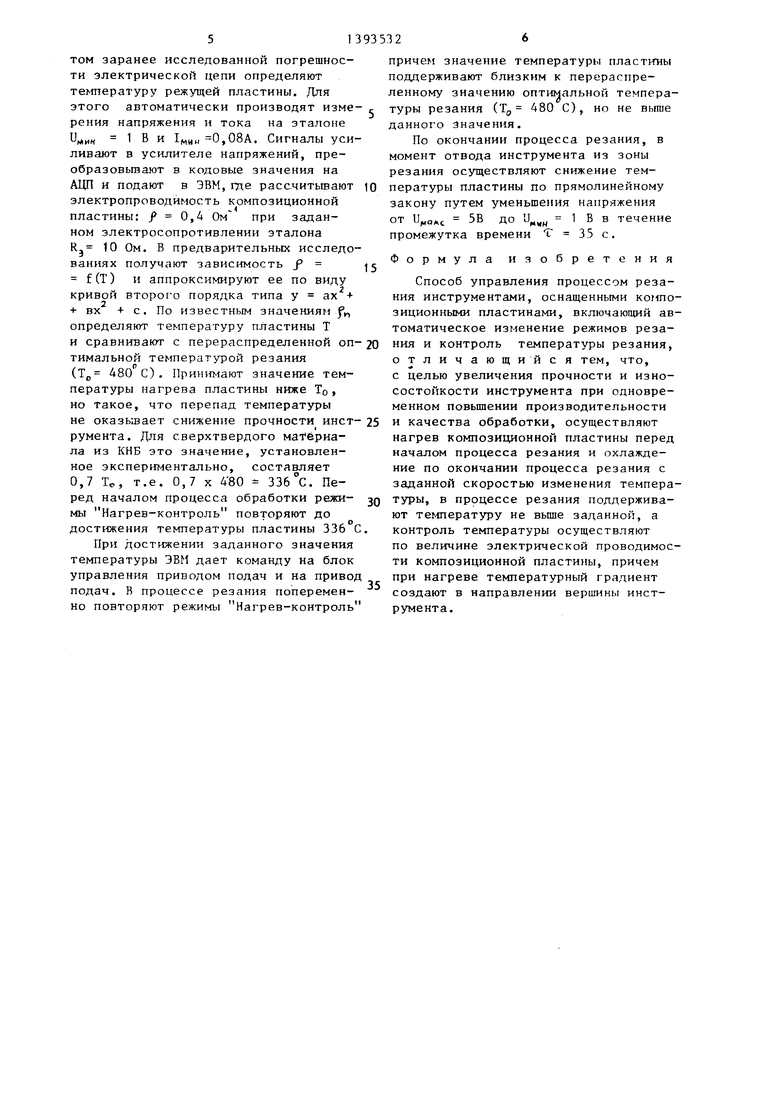

На фиг.1 показана схема управления процессом резания, общий вид , на фиг.2 - диаграмма изменения силы действия источника стабильного напряжения J на фиг.З - кривая зависимости электрической проводимости от температуры.

Способ реализуют следующим образом

Управление процессом резания осуществляют автоматически с помощью электронно-вычислительной машины (ЭВМ В работе ЭВМ предусматривают подго- товительньп, непосредственно работа и завершающий этапы. На подготовительном этапе производят обучение ЭВМ, вводят в память данные о физико-механических свойствах обрабатываемого и инструментального материа13

структивных особенностей станка, а также значения электросопротивления

В соответствии с периодичностью процесса Нагрев-контроль ЭВМ управляет процессом контроля темпера

эталонного образца, величину перепада 35 туры режущей пластины (линия 12).

температур, зависимость для расчета проводимости композиционной пластины, закон изменения напряжения источника стабильного напряжения и контроля температуры перед процессом резания, во время процесса резания и по его окончании или до последующей обработки. ,

Устанавливают периодичность попеременных процессов Нагрев-контроль Затем нагревают режущую пластину до температуры, не превьш1ающей оптимальную температуру резания, контролируют ее значения и на основании полученных данных управляют рабочими органами станка (включают привод подач) . На этапе Работа в процессе резания производят управление режимом нагрева композиционной пластины: рассчитьшают величину ее проводи мости и значения перераспределенной температуры, фиксируют контрольные значения и управляют процессом нагрева пласти1ш. На завершающем этапе по

10

15

20

.

) 93532

команде ЭВМ в момент отвода инструмента из зоны резания композиционную пластину охлаждают с заданной ско- ростью или уменьшают температуру пластины до заданного значения при последующей обработке.

На инструменте 1 с композиционной пластиной 2 в зажиме 3 с изолятором 4 устанавливают нагревательный элемент 5 (фиг.1). Перед началом процесса резания пластину нагревают и контролируют в замкнутой электрической цепи. Нагрев пластины осуществляют источником 6 стабильного напряжения путем замыкания цепи между проводниками 7 и 8, при этом включают токовый коммутатор 9 в положение Нагрев. Регулирование режимом нагрева осуществляют при общем управлении ЭВМ 10 по наперед заданным законам изменения. Нагревают композиционную пластину путем увеличения напряжения в источнике от значения

до UMOKC по наклонной линии 11 (фиг.2), при этом обеспечивают минимальный перепад температуры по объему пластины. Яатем выдерживают при напряжении стабилизации температуры по объему пластины (линия 12).

В соответствии с периодичностью процесса Нагрев-контроль ЭВМ управляет процессом контроля темпера25

30

При этом, одновременно подают команду переключения режима Контроль на источник стабильного напряжения, токовый коммутатор и аналого-цифровой преобразователь (АЦП) 13 по каналам соответственно 14-16. После команды ЭВМ на источнике стабильного напряжения устанавливают минимальную величину, напряжения и„„„ (Лиг.2), переключают токовый коммутатор в положение Контроль, усиливают сигналы в усилителе 17 напряжения, включают АЦП и ведут машинную обработку кодированных сигналов АЦП, поступающих на ЭВМ по каналу 18.

Значения электропроводимости пре- образовьшают в абсолютные значения температуры композиционной пластины следующим образом.

С учетом заранее исследованной погрешности электрической цепи с помощью АЦП автоматически производят измерения величин напряжения UMHM и тока Тминна эталонном образце (эталоне) 19. Рассчитьтают электропроводимость компо зицион}1О11 пластины по формуле

Г/I - т

fИ1ЛЧ -мИAJJ-мин

I,/,

гле RJ - заданное электросопротивление эталона.

Затем, используя аппроксимироваг - ную зависимость изменения электропроводимости f от температуры Т (фиг.З), рассчитывают значение температуры пластины, которое сравнивают с заданным, соответствующим оптимальному значению перераспределенной температуры резания Тд . Оптимальную температуру резания предварительно рассчитьтают на ЭВМ с учетом физико

механических свойств обрабатываемого 20 обработки (завершающий этап). и инструментального материалов, а за- Пример. Для управления про- тем определяют перераспределение ее цессом резания с помощью ЭВМ рассчитывают перераспределенную оптимальную температуру резания. В качестзначений в месте контакта режущей пластины и нагревательного элемента.

Процесс Нагрев-контроль поперемен- 25 ве исходных данных для расчета берут но повторяют до достюкения заданной температуры пластины, но не превышающей оптимальное ее значение. При выполнении последнего условия ЭВМ подает команду по каналу 20 на блок 21 0 Работки, параметры заточки рабочей управления привода подач, а последний части инструмента, физико-механичес- включает привод 22 подач.

значения составляющих силы резания, коэффициент усадки стружки, площади контакта стружки с передней поверхностью режущего инструмента, режимы обВ процессе резания осуществляют попеременный нагрев и контроль темкие свойства обрабатываемого и инструментального метериалов. Заготовка из закаленной стали ШХ 15(HRC53-55), пературы пластины по описанной схеме. инструмент оснащен режущей пластиной Причем, значение температуры пласти- композициоАного материала на ос- ны поддерживают близким к перераспре- кубического нитрида бора. Режи- деленному значению оптимальной тем- ,, обработки: скорость резания пературы резания в месте контакта на- , 05 м/мин, подача - 0,05 мм/об., глу- гревательного элемента и режущейплас- бина резания 0,3 мм. Перераспределентины, но не вьпие данного значения. Это позволяет компенсировать падение температуры резания за счет только нагрева композиционной пластины, что обеспечивает большую эффективность управления процессом и исключает появление рисок на обработанной фасонной поверхности по сравнению с управлением процессом резания путем изменения режимов подач.

По окончании процесса резания, в момент отвода инструмента из зоны резания, обеспечивают постепенное охлаждение инструмента по объему пластины по линии 23 (фиг.З) с непрерывным уменьшением напряжения на источнике стабильного напряжения во времени Т . в случае малого промежутка времени до последующей обработки

45

50

55

ная оптимальная температура резания 480 С. В качестве нагревательного элемента в зажиме встроен и заизоли- рован проводник из медного сплава.

Перед началом процесса резания по команде ЭВМ токовый коммутатор включают в положение Нагрев и задают постепенное наращивание напряжение от и,,им 1 В при силе тока 1.«и 0,08 А до 5 В (1, 2 Л) по прямолинейному закону в течение времени Т 40 с с последующей выдержкой i 20 с.

Лпя контроля режущей пластины по команде ЭВМ переключают токовый коммутатор в положение Контроль при одновременном уменьшении напряжения на источнике стабильного напряжения до и„„ 1 В и включают АЦП. С уче

(небо 1ыиие значения вспомогательно о времени) охлаждение композиционной пластины ведут до температуры предварительного ее нагрела и удерживают температуру, затем включая в цикл новой операции или изготовление следующей детали. Это значительно повышает прочность инструмента при термоциклических нягружениях. Управление процессом охлаждения инструмента осуществляют с помощью ЭВМ.

Таким образом, способ управления процессом резания инструментами с композиционными пластинами позволяет регулировать температурньш режим до начала процесса резания (подготовительный этап), в процессе резания и по его окончании или до последующей

ве исходных данных для расчета берут Работки, параметры заточки рабочей части инструмента, физико-механичес-

значения составляющих силы резания, коэффициент усадки стружки, площади контакта стружки с передней поверхностью режущего инструмента, режимы об5

0

5

ная оптимальная температура резания 480 С. В качестве нагревательного элемента в зажиме встроен и заизоли- рован проводник из медного сплава.

Перед началом процесса резания по команде ЭВМ токовый коммутатор включают в положение Нагрев и задают постепенное наращивание напряжение от и,,им 1 В при силе тока 1.«и 0,08 А до 5 В (1, 2 Л) по прямолинейному закону в течение времени Т 40 с с последующей выдержкой i 20 с.

Лпя контроля режущей пластины по команде ЭВМ переключают токовый коммутатор в положение Контроль при одновременном уменьшении напряжения на источнике стабильного напряжения до и„„ 1 В и включают АЦП. С учетом заранее исследованной погрешности электрической цепи определяют TehmepaTypy режущей пластины. Для этого автоматически производят изме- рения напряжения и тока на эталоне 1 В и 0,08А. Сигналы усиливают в усилителе напряжений, пре- образовьгаают в кодовые значения на АЦП и подают в ЭВМ,где рассчитьтают электропроводимость композиционной пластины: / 0,4 Ом при заданном электросопротивлении эталона Rj 10 Ом. В предварительных исследованиях получают зависимость f f(Т) и аппроксимируют ее по виду кривой второг о порядка типа у ах + + вх + с. По известным значениям jV) определяют температуру пластины Т и сравнивают с перераспределенной оп- тимальной температурой резания (TO 480 С). Прин1гмают значение температуры нагрева пластины ниже TO, но такое, что перепад температуры не оказывает снижение прочности инст- румента. Для сверхтвердого материала из КНБ это значение, установленное экспериментально, составляет 0,7 То, т.е. 0,7 X 480 - 336 °С. Пе336°С,

ред началом процесса обработки режимы Нагрев-контроль повторяют до достижения температуры пластины

При достижении заданного значения температуры ЭВМ дает команду на блок управления приводом подач и на привод подач. В процессе резания попеременно повторяют режимы Нагрев-контроль

причем значение температуры пластины поддерживают близким к перераспре- ленному значению оптимальной температуры резания (Тд 480 С), но не выше данного значения.

По окончании процесса резания, в момент отвода инструмента из зоны резания осуществляют снижение температуры пластины по прямолинейному закону путем уменьшения напряжения от 5В до и,,„ 1 в в течение времени Т 35 с.

промежутка Формула

изобретения

Способ управления процессом резания инструментами, оснащенными композиционными пластинами, включающий автоматическое изменение режимов резания и контроль температуры резания, отличающийся тем, что, с целью увеличения прочности и износостойкости инструмента при одновременном повышении производительности и качества обработки, осуществляют нагрев композиционной пластины перед началом процесса резания и охлаждение по окончании процесса резания с заданной скоростью изменения температуры, в процессе резания поддерживают температуру не выше заданной, а контроль температуры осуществляют по величине электрической проводимости композиционной пластины, причем при нагреве температурный градиент создают в направлении вершины инструмента.

12

и HUH

фигЛ

M,Z

/П

Температура

Фи.

Редактор Н.Гунько

Составитель В.Алексеенко Техред М.ДиДЫК Корректор А.Ворович

Заказ 1912/11

Тираж 880

ВН№ШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Та

Подписное

Авторы

Даты

1988-05-07—Публикация

1986-11-18—Подача