Изобретение относится к области обработки материалов резанием и предназначено для измерения температурных и силовых параметров процесса резания при точении, осуществляя также подачу смазывающих технологических сред (СТС) в виде аэрозоля, поливом, а также струей под давлением. Применение данного технического решения позволит расширить область внедрения животных жиров в металлообработке, а также имеет расширенные возможности применения СТС, обеспечивая при этом необходимые параметры газо-масляной смеси.

Известно устройство для измерения температурного состояния процесса резания с помощью естественной термопары, (см. Клушин М.И. Резание металлов. Элементы теории пластического деформирования срезаемого слоя / Изд. 2-е, перераб. и доп.- М.: Машгиз, 1958. - 456 с. Аналог). Принцип работы устройства основан на том, что обрабатываемая деталь со стружкой во время резания находятся в непрерывном контакте и поэтому представляют собой термоэлемент. Местом «спая» этого термоэлемента является поверхность касания инструмента с деталью и сходящей стружкой. С изменением условий резания температура контактных поверхностей меняется, что вызывает изменение э.д.с, генерируемой в термоэлементе. Э.д.с. этого термоэлемента улавливается гальванометром. Для возможности съема электродвижущей силы с вращающейся детали и изолирования дополнительных «паразитных» термопар, главным образом термопары центр-деталь, применяются специальные приспособления принцип работы которого заключается в следующем: на обычный вращающийся задний центр посажена дополнительная шайба. На корпусе, поддерживающем опоры центра с внешней стороны крепится ванночка с ртутью. Для предотвращения нагрева контакта изделие-центр на детали выточена глубокая канавка, уменьшая тем самым сечение, по которому тепло может следовать к центру, и служащая для охлаждения обрабатываемой заготовки. При применении описанного приспособления цепь гальванометра состоит из следующих элементов: деталь-изделие-центр-шайба-ртуть-гальванометр-резец-деталь. Одним из недостатков описанного приспособления является применение в качестве токосъемника, ванночки со ртутью. Пары ртути могут нанести ущерб организму человека. Ртуть оказывает токсичное воздействие на нервную, пищеварительную, и иммунную системы. Так же представленное устройство не обеспечивает изоляцию детали от центра станка, а служит лишь для обеспечения жесткости системы «станок-приспособление-инструмент-деталь» (СПИД) и передачи термо э.д.с. от подвижного элемента к неподвижному через закрепленную на центре дополнительную шайбу. Отсутствие изоляции обрабатываемой заготовки от центра токарного станка, неизбежно приведет к возникновению дополнительной паразитной термопары.

Известно устройство для измерения температуры резца при помощи так называемой естественной термопары, состоящей из обрабатываемой заготовки и режущего инструмента, (см. Вульф A.M. Резание металлов. М. Л., Машгиз, 1963, 428 с.), (Вульф A.M. Резание металлов. Изд. 2-е. Л., «Машиностроение» (Ленингр. отд-ние), 1973, 496 с. Аналог). В процессе резания в месте контакта разнородных материалов изделия и резца вследствие нагрева возникает электродвижущая сила. Термоток в этом случае направляется по обрабатываемой детали через медное кольцо, а затем в ртуть которая находится в ванне, служащей для контакта вращающегося кольца с проволокой. При этом милливольтметр показывает напряжение термотока, по которому можно производить оценку температурного состояния процесса резания. Обрабатываемая заготовка изолирована от патрона и заднего центра, а резец от суппорта при помощи диэлектрических прокладок.

Недостатком представленного способа является применение в качестве токосъемника ванны со ртутью, поскольку пары ртути ядовиты и могут нанести вред здоровью человека, так же применение медного кольца для передачи термо э.д.с. может привести к погрешности измерения, в случае разнородности материалов (медного кольца и обрабатываемой заготовки), из-за появления паразитных термо э.д.с. Недостаточно надежная изоляция обрабатываемой заготовки, а в некоторых случаях и вовсе ее отсутствие обосновано при использовании способа на высоких скоростях резания и температур, поскольку паразитные термопары практически не влияют на показатели термо э.д.с, однако при исследовании температуры резания в условиях низких скоростей и температур, возникновение паразитных термо э.д.с. может привести к значительной погрешности измерения.

Известен способ измерения термо э.д.с.при точении описанный в учебнике (см. Грановский Г.И., Грановский В.Г. Резание металлов. М.: Высш. шк., 1985. -304 с, ил. Учебник для вузов. Аналог). Рабочим концом естественной термопары являются площадки взаимного касания лезвия резца, стружки, поверхности резания на заготовке. Контактные поверхности лезвия наиболее нагружены и подвержены наибольшему нагреву. Представленный способ позволяет измерить температуру непосредственно на поверхности наиболее нагретого участка режущего инструмента. Принцип работы способа заключается в следующем: обрабатываемая заготовка при закреплении в патроне токарного станка изолируется прокладками (диэлектриками). Резец также изолирован от суппорта станка. Один из удлинительных термоэлектродов присоединен к инструментальному материалу, оснащающему режущую часть, и выполнен из того же материала. Другой удлинительный термоэлектрод связывает измерительный прибор с обрабатываемой заготовкой через токосъемник, который в простейшем случае представляет собой металлическую или угольную щетку, скользящую по поверхности вращающейся заготовки. Недостатком представленного способа является сложность конструкции токосъемника, предусматривающая применение металлической или угольной щетки, которая дополнительно должна устанавливаться в зажимном приспособлении, с возможностью регулирования в зависимости от диаметра обрабатываемой детали, в связи с чем, при измерении температуры на высоких скоростях резания неизбежно приведет к нагреву прижимной пластины и возникновению паразитной термопары, в свою очередь применение диэлектрических прокладок для изоляции детали от патрона может привести к возникновению вибраций, снижению жесткости системы СПИД, а также к возможному проскальзыванию обрабатываемой заготовки в процессе резания. Также в описании отсутствуют рекомендации по изоляции обрабатываемой заготовки от заднего центра токарного станка.

Известен способ для измерения температуры при точении методом естественно образующейся термопары, (см. Бобров В.Ф. Основы теории резания металлов. - М: Машиностроение, 1975, 344 с. Прототип) при котором обрабатываемая заготовка изолирована от патрона и центра задней бабки эбонитовыми прокладками и пробкой. Цельный резец из быстрорежущей стали или твердого сплава изолирован от резцедержателя также эбонитовыми прокладками. Резец делают цельным для исключения возникновения паразитных термопар. Обрабатываемая заготовка при помощи медного провода соединена с гибким валом, который закреплен в эбонитовой втулке расположенной в шпинделе станка. Контактный наконечник гибкого вала опущен в ванночку с ртутью. Милливольтметр одной клеммой соединен с торцом резца, а второй с ртутным токосъемником. Замкнутая электрическая цепь состоит из обрабатываемой заготовки, проводника, гибкого вала, токосъемника, милливольтметра, резца, обрабатываемой заготовки. Обрабатываемую заготовку изолируют от станка для исключения влияния паразитных термопар, которые могут возникнуть между отдельными деталями станка. Недостатком такого метода является низкое качество изоляции обрабатываемой заготовки как от патрона, так и от заднего центра. В процессе установки обрабатываемой заготовки, под кулачки патрона подкладывают эбонитовые прокладки, однако при затяжке, с последующим возникновением высокого контактного давления между кулачками патрона и обрабатываемой заготовкой, эбонитовая прокладка может деформироваться, в результате чего нарушится изоляция. Применение эбонитовой прокладки для изоляции обрабатываемой заготовки от патрона станка и эбонитовой пробки для изоляции от заднего центра приведет к снижению жесткости технологической системы СПИД и к возможному проскальзыванию обрабатываемой заготовки в процессе резания. Изоляция обрабатываемой заготовки от станка обусловлена необходимостью исключения возникновения паразитных термопар в процессе резания, что может привести к погрешности измерения. При использовании данного способа изоляцией заготовки можно пренебречь, поскольку при высоких температурах роль паразитных термопар незначительна, однако при исследовании процесса резания, при котором возникают низкие температуры, изоляция обрабатываемой заготовки необходима, поскольку влияние паразитных термопар при таких условиях будет иметь весомый характер.

Наиболее близким по технической сущности является способ измерения термо-ЭДС при точении, (патент на изобретение РФ №2746316 МПК В23В 25/06, B23Q 17/09, опубл. 12.04.2021. Бюл. №11. Прототип), изобретение относится к области лезвийной обработки металлов и может быть использовано для измерения температурного состояния процесса резания при точении методом естественно образующейся термопары. Способ включает закрепление металлической заготовки на токарном станке посредством патрона и вращающегося центра, при этом металлическую заготовку электрически изолируют от патрона и вращающегося центра, и обработку заготовки посредством электрически изолированного от станка резца, во время которой осуществляют измерение термо-ЭДС с помощью милливольтметра, подключенного электрическими проводами к резцу и к токосъемнику, электрически связанному с заготовкой. При этом провод, соединяющий милливольтметр с токосъемником, упор, стержень и провод, соединяющий его с заготовкой, выполняют из того же материала, что и металлическая заготовка, а провод, соединяющий милливольтметр с резцом, выполняют из инструментального материала, при этом связанные с милливольтметром электрические провода размещают в емкости со льдом.

Использование изобретения позволяет повысить точность измерения термо-ЭДС при точении.

Техническим результатом изобретения является необходимость расширения арсенала технических средств для повышения точности измерения термо-ЭДС при точении.

Это достигается тем, что заявляемый способ измерения температурных и силовых параметров в процессе резания при точении, включающий закрепление металлической заготовки в патроне токарного станка при помощи кулачков и вращающегося центра, при этом металлическую заготовку электрически изолируют от патрона и вращающегося центра с помощью разрезной эбонитовой втулки и эбонитовой прокладки, при этом между кулачками упомянутого патрона и разрезной эбонитовой втулкой устанавливают металлический стакан, далее при помощи диэлектрических пластин, обеспечивается электроизоляция державки с закрепленной металлорежущей пластиной, которая в свою очередь устанавливается на динамометре трехкомпонентном М30-3-6к, при этом токосъемник выполняют с металлическим упором, который располагают с возможностью контакта с металлическим стержнем, соединенным электрическим проводом с упомянутой металлической заготовкой, причем электрический провод, соединяющий усилитель с токосъемником, металлический упор, металлический стержень и электрический провод, соединяющий его с заготовкой, выполняют из того же материала, что и металлическая заготовка, а электрический провод, соединяющий усилитель с державкой, выполняют из инструментального материала, при этом связанные с усилителем электрические провода размещают в емкости со льдом, при этом упомянутая державка при помощи диэлектрических пластин электроизолирована с закрепленной на ней металлорежущей пластиной, которая в свою очередь устанавливается в динамометре трехкомпонентном М30-3-6к, установленный на суппорте токарного станка, соединенным через электропровод с аналого-цифровым преобразователем, сигнал от которого через USB-адаптер по электропроводу передается на персональный компьютер.

Отличием данного технического решения от прототипа является тот факт, что управление датчиков контроля давления сжатого газа, датчиков расхода жидкости, датчиков контроля давления жидкости, клапанов сброса давления газа, теплоэлектронагревателей, серводвигателей, шаговых электродвигателей, осуществляют при помощи персонального компьютера, который содержит программное обеспечение Arduino, соединенный с блоком управления через электропровода. Также для осуществления способа используется емкость для размещения СТС, позволяющая осуществлять барботирование и смешивание многокомпонентных СТС при помощи крыльчаток, соединенных с коническим редуктором посредством вала, приводимый в движение при помощи серводвигателя, управляемых блоком управления. Изобретение представлено на чертежах:

Фиг. 1 - конструктивная схема способа измерения температурных и силовых параметров в процессе резания при точении.

Фиг. 2 - изометрическая проекция металлического стакана, эбонитовой прокладки, разрезной эбонитовой втулки, разрезной металлической втулки.

Фиг. 3 - конструктивная схема тигля для процесса вытопки животного жира.

Фиг. 4 - конструктивная схема дополнительной емкости для размещения СТС.

Фиг. 5 - конструктивная схема кулачка для адаптации положения канала для подачи СТС.

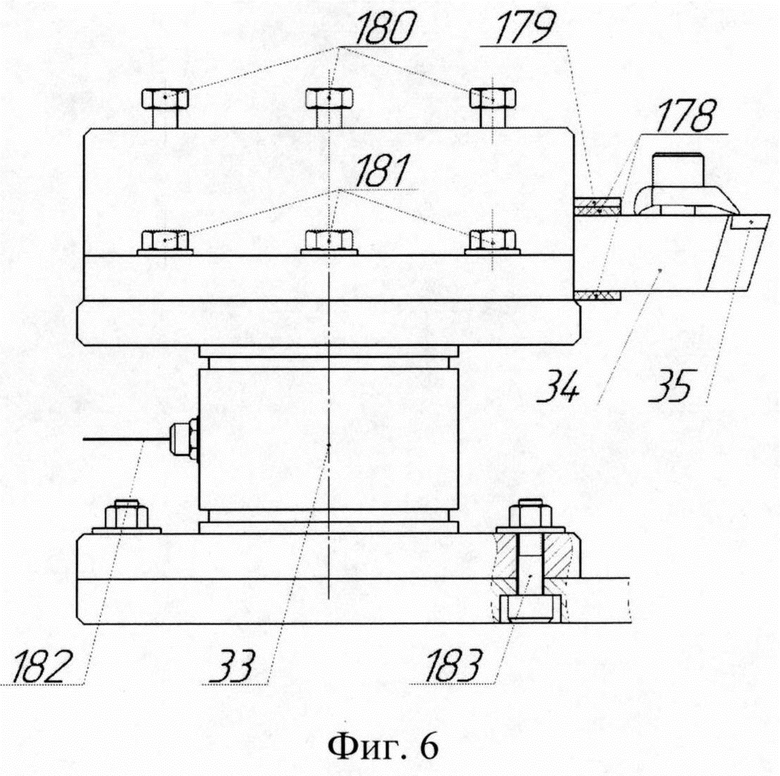

Фиг. 6 - конструктивная схема электрической изоляции державки.

Способ измерения температурных и силовых параметров в процессе резания при точении может быть осуществлен с помощью следующих технических средств: вращающегося центра 1, эбонитовых прокладок 2, 9, разрезных эбонитовых втулок 3, 7, винтов с потайной головкой и внутренним шестигранником 4, металлической заготовки 5, металлических стаканов 6, 38, разрезных металлических втулок 8, 186, электропроводов 10, 19, 23, 26, 36, 182, металлического стержня 11, металлического упора 12, направляющих втулок 13, фиксирующих винтов 14, 15, 20, 137, 153, 157, 158, 165, 175, 180, 181, 183, эбонитового упора 16, пружины 17, эбонитовой направляющей 18, эбонитовой конической втулки 21, шпинделя токарного станка 22, емкости со льдом 24, спая естественной термопары 25, аналого-цифрового преобразователя 27, 32, усилителя 28, персональных компьютеров 29, 37, 39, кулачков токарного патрона 30, USB-адаптера 31, динамометра трехкомпонентного М30-3-6к 33, державки 34, металлорежущей пластины 35, вентилей газовых 40, 47, 56, 60, 68, 75, 81, 87, 91, 93, 102, 108, шаговых электродвигателей 41, 45, 46, 58, 59, 69, 76, 82, 83, 88, 90, 94, 104, 105, 124, датчиков контроля давления сжатого газа 42, 43, 49, 55, 57, 70, 71, 86, 89, 98, 100, 120, 129, 184, блока управления 44, вихревых трубок Ранка-Хилша 48, 95, датчиков контроля температуры газа 50, 130, нагревателя газа 51, 96, серводвигателей 52, 62, датчиков уровня жидкости 53, 67, 85, конических редукторов 54, 65, каналов для подачи сжатого газа 61, 125, 131, крышек 63, 72, 78, 79, 107, ПО, 111, 116, терморегуляторов 64, 97, клапанов сброса давления газа 66, 77, 113, теплоэлектронагревателей 73, 74, 117, емкостей 80, 109, вентилей жидкостных 84, 121, 126, инжекторов 92, 115, датчиков расхода СТС 99, 101, 148, датчиков контроля давления СТС 103, 145, 147, 162, смесительных камер 106, 119, датчиков контроля температуры СТС 112, 127, 146, 155, 185, ионизаторов газа 114, 122, канала для подачи промывочной жидкости 118, тигля для размещения СТС 123, сопла 128,143, 152, кулачков для адаптации положения канала для подачи СТС 132, горловин 133, 135, 151, 156, термопары 134, уплотнительных прокладок 136, 159, валов 138, 154, трубок для подачи сжатого газа 139, 160, крыльчаток 140, 153, металлической обшивки из нержавеющей стали 141, металлической емкости 142, стержней 144, 161, каналов для подачи СТС 149, 163, 171, огнеупорных теплоизолирующих материалов 150, 176, корпуса 164, защитных крышек 166, прижимных шайб 167, шпилек 168, шайбы с коническим отверстием 169, трубы из нержавеющей стали 170, кольцевых прокладок 172, упорных подшипников 173, фиксирующих гаек 174, стойки 177, диэлектрической пластины 178, защитной металлической пластины 179.

Способ осуществляется следующим образом. При помощи металлических стаканов 6, 38, которые содержат эбонитовые прокладки 2, 9, разрезные эбонитовые втулки 3, 7, разрезные металлические втулки 8, 186, винты с потайной головкой и внутренним шестигранником 4, производится изоляция металлической заготовки 5. Металлические стаканы 6, 38 в свою очередь обеспечивают защиту от повреждения разрезных эбонитовых втулок 3, 7 при контакте с кулачками токарного патрона 30. Далее при помощи электропровода 10 и металлического стержня 11, термо-ЭДС передается от подвижной металлической заготовки 5 к токосъемнику, который содержит металлический упор 12, установленный на эбонитовой направляющей 18, и поджатый пружиной 17, а также эбонитовым упором 16, установленным в направляющей втулке 13. Закрепляется токосъемник при помощи стойки 177 и фиксирующих винтов 20.

К металлической заготовке 5, установленной в патроне токарного станка, припаивают электропровод 10, соединенный с металлическим стержнем 11, контактирующий с упомянутым токосъемником, содержащим упомянутую стойку 177 с направляющей втулкой 13, закрепленную фиксирующими винтами 20 с эбонитовым упором 16 и содержащей также эбонитовую направляющую 18, пружину 17 и металлический упор 12, с электропроводом 19. Направляющая втулка 13 закреплена на стойке 177 при помощи фиксирующего винта 14, в свою очередь эбонитовый упор 16, установлен в металлической втулке 13 при помощи фиксирующего винта 15.

Во избежание возникновения паразитных термо-ЭДС, электропровода 10, 19, металлический стержень 11 и металлический упор 12 изготовлены из того же сплава что и металлическая заготовка 5. Металлический стержень 11 установленный в шпинделе токарного станка 22 изолирован при помощи эбонитовой конической втулки 21. В свою очередь, изолированная металлическая заготовка 5 дополнительно на противоположной стороне поджимается вращающимся центром 1, контактирующим с центровочным отверстием, расположенным в металлическом стакане 38. Далее при помощи диэлектрических пластин 178, обеспечивается электроизоляция державки 34 с закрепленной металлорежущей пластиной 35. В свою очередь для предотвращения от повреждения диэлектрических пластин 178 фиксирующими винтами 180, при установке державки 34 с металлорежущей пластиной 35, в динамометре трехкомпонентном М30-3-6к 33 предусмотрена защитная металлическая пластина 179. Также державка 34 устанавливается на динамометре трехкомпонентном М30-3-бк 33 при помощи фиксирующих винтов 181. Динамометр трехкомпонентный М30-3-6к 33 установлен на суппорте токарного станка при помощи фиксирующих винтов 183.

Электропровод 26, изготовленный из инструментального материала, обеспечивает электрический контакт державки 34 с металлорежущей пластиной 35, закрепленных в динамометре трехкомпонентном М30-3-6к 33 с усилителем 28, электрический сигнал от которого передается через аналого-цифровой преобразователь 27 на персональный компьютер 29, содержащий специальное программное обеспечение. Свободные концы электропроводов 19 и 26, образуют спай 25, погруженный в емкость со льдом 24.

Для исследования сил резания при точении, способ может быть осуществлен также с помощью динамометра трехкомпонентного М30-3-6к 33, соединенный через электропровод 182 с аналого-цифровым преобразователем 32, сигнал от которого, через USB-адаптер 31 по электропроводу 36 передается на персональный компьютер 37.

Способ измерения температурных и силовых параметров в процессе резания при точении может быть осуществлен с помощью устройства. Для осуществления способа используется тигель для размещения СТС 123, в котором производится нагрев СТС при помощи теплоэлектронагревателей 73, 74,117, затем по каналу для подачи сжатого газа 61, в тигель для размещения СТС 123, подается сжатый газ, и СТС под давлением поступает по каналу для подачи СТС 149, через кулачки для адаптации положения канала для подачи СТС 132 в сопло 128, затем по каналу для подачи сжатого газа 131, подается сжатый газ, который смешивается в сопле 128. Расплавленная СТС смешивается с сжатым газом, образуя газо-масляную смесь, которая поступает в зону резания. Для поддержания в жидком состоянии СТС находящейся в канале для подачи СТС 149, предусмотрен теплоэлектронагреватель 74, расположенный вдоль упомянутых каналов. В свою очередь для под держания нагретой СТС в необходимом температурном диапазоне, имеется терморегулятор 64, термопара 134 которого погружена в объем СТС, при этом терморегулятор 64 соединен через электропровод с блоком управления 44.

Подача СТС, регулируется при помощи вентиля жидкостного 121, приводимого в движение шаговым электродвигателем 124. Расход СТС контролируется при помощи датчика расхода СТС 148, при этом давление СТС контролируется при помощи датчика контроля давления СТС 147. Контроль уровня СТС, осуществляется при помощи датчика уровня жидкости 67, стержень 144 которого погружен в объем СТС. Для поддержания постоянной температуры СТС, находящейся в канале для подачи СТС 149, предусмотрен терморегулятор 64, соединенный через электропровод с блоком управления 44, термопара 134 которого погружена в объем СТС. Для адаптации положения сопла 128 относительно зоны резания, использованы кулачки для адаптации положения канала для подачи СТС 132, которые состоят из корпусов 164, соединенных между собой шпилькой 168, при этом, вращательное движение обеспечивают упорные подшипники 173, зафиксированные прижимными шайбами 167 и фиксирующими гайками 174. Каналы для подачи СТС 171 и шайбы с коническим отверстием 169, зафиксированы в корпусах 164 при помощи резьбового соединения. Огнеупорный теплоизолирующий материал 150, 176, а также трубы из нержавеющей стали 170, обеспечивают теплоизоляцию расплавленной СТС, находящейся в каналах для подачи СТС 149, 171. Трубы из нержавеющей стали 170 в свою очередь зафиксированы в корпусах 164 при помощи шайбы с коническим отверстием 169 и фиксирующих винтов 175. Герметичность кулачков для адаптации положения канала для подачи СТС 132, обеспечивают уплотнительные кольцевые прокладки 172. Для предотвращения от загрязнения упорных подшипников 173, на корпусах 164 установлены защитные крышки 166, закрепленные при помощи фиксирующих винтов 165. Для контроля температуры расплавленной СТС, в канале для подачи СТС 149 установлены датчики контроля температуры СТС 146, 185, режим работы которых регулируется блоком управления 44.

Для контроля давления сжатого газа в тигле для размещения СТС 123, в каналах для подачи сжатого газа 61 расположены датчики контроля давления сжатого газа 70, 71. Тигель для размещения СТС 123, содержит также уплотнительную прокладку 136, расположенную между крышкой 72 и торцовой поверхностью металлической емкости 142, обеспечивающую герметичность системы, а во избежание тепловых потерь расплавленной СТС, тигель для размещения СТС 123 содержит огнеупорный теплоизолирующий материал 150 и металлическую обшивку из нержавеющей стали 141. Крышка 72 фиксируется на тигле для размещения СТС 123 при помощи фиксирующих винтов 137. К теплоэлектронагревателям 73, 74, 117 питание поступает через электропровода, соединенные с блоком управления 44. Для осуществления процесса барботирования СТС, на крышке 72 тигля для размещения СТС 123, закреплена и погружена в объем СТС трубка для подачи сжатого газа 139, содержащая вертикально расположенные сопла 143, посредством которых сжатый газ, смешивается с СТС. Для возможности использования как одного газа, так и сочетания газов, для осуществления способа предусмотрены три канала для подвода сжатого газа, регулировка давления которых, осуществляется при помощи датчиков контроля давления сжатого газа 42,43, 100, а также при помощи вентилей газовых 40, 102, 108 и шаговых электродвигателей 41, 45, 104, связанных через электропровода с блоком управления 44. При использовании нескольких видов газа, смешивание газов осуществляется в смесительной камере 106, затем через инжектор 115, смешанный газ поступает в канал для подачи сжатого газа 61. Для осуществления процесса барботирования СТС ионизированным газом, для осуществления способа предусмотрен ионизатор газа 114. Нагрев газа, подаваемого в тигель для размещения СТС 123 осуществляется при помощи нагревателя газа 51, в свою очередь охлаждение газа осуществляется при помощи вихревой трубки Ранка-Хилша 48, работа которой регулируется при помощи вентиля газового 47 и шагового электродвигателя 46. Контроль температуры газа осуществляется при помощи датчика контроля температуры газа 50. Контроль давления газа осуществляется при помощи датчика контроля давления сжатого газа 49.

Давление газа в канале для подачи сжатого газа 61, регулируется при помощи вентилей газовых 40, 102, 108 и шаговых электродвигателей 41, 45, 104. Распределение сжатого газа в трубку для подачи сжатого газа 139 для осуществления процесса барботирования СТС и непосредственно в тигель для размещения СТС 123 осуществляется при помощи вентиля газового 68 и шагового электродвигателя 69. При наполнении тигля для размещения СТС 123 достаточным объемом сжатого газа срабатывает клапан сброса давления газа 66. Контроль давления СТС в канале для подачи СТС 149, осуществляется при помощи датчика контроля давления СТС 145.

Для возможности использования многокомпонентных составов СТС предусмотрены специальные крыльчатки 140, расположенные на валу 138, которые при помощи серводвигателя 62, соединенного через переходной фланец (позиция на чертеже отсутствует) с коническим редуктором 65, осуществляют непрерывное смешивание СТС. Конический редуктор 65 установлен на крышке 72 тигля для размещения СТС 123 при помощи фиксирующих винтов 153, при этом сама крышка 72 герметично установлена при помощи фиксирующих винтов 137, в свою очередь между крышкой 72 и металлической емкостью 142 расположена уплотнительная прокладка 136. Для наполнения тигля для размещения СТС 123 предусмотрена горловина 135 с крышкой 63, в свою очередь для удаления СТС с тигля для размещения СТС 123 предусмотрена специальная горловина 133 с крышкой 116.

Для осуществления способа используется емкость 109 для размещения СТС с возможностью осуществлять барботирование и смешивание многокомпонентных СТС. Для этого на крышке ПО емкости 109, закреплен конический редуктор 54 при помощи фиксирующих винтов 157, при этом вал 154, с закрепленными крыльчатками 153, соединен с коническим редуктором 54. Вал 154 с крыльчатками 153 приводит в движение серводвигатель 52. Для барботирования СТС, на крышке 110 закреплена трубка для подачи сжатого газа 160 с расположенными соплами 152, от которых газ под давлением проникает в СТС. Для подачи СТС под давлением на крышке ПО емкости 109 закреплен отдельный канал для подачи сжатого газа. Давление сжатого газа контролируется при помощи датчиков контроля давления сжатого газа 55, 57 и регулируется при помощи вентиля газового 56 и шагового электродвигателя 58, подключенного через электропровода к блоку управления 44. Вентиль газовый 56 служит для регулировки давления и распределения потока сжатого газа, поступающего в емкость 109, приводящийся в движение шаговым электродвигателем 58. При достижении необходимого давления сжатого газа, находящегося в емкости 109, срабатывает клапан сброса давления газа 113, поддерживая при этом давление газа постоянным. Для герметичности установки крышки ПО на емкость 109, предусмотрена уплотнительная прокладка 159. Крышка 110 закреплена на емкости 109 при помощи фиксирующих винтов 158. Подача СТС регулируется при помощи вентиля жидкостного 126, соединенного с каналом для подачи СТС 163, приводимого в движение шаговым электродвигателем 105. Контроль давления СТС находящейся в емкости 109 осуществляется при помощи датчика контроля давления СТС 162, расположенного в канале для подачи СТС 163. Контроль давления СТС в канале для подачи СТС 163, расположенного после вентиля жидкостного 126, осуществляется при помощи датчика контроля давления СТС 103. Контроль температуры СТС осуществляется при помощи датчика контроля температуры СТС 127.

Расход СТС находящейся в тигле для размещения СТС 123 и емкости 109 для размещения СТС контролируется при помощи датчиков расхода СТС 99, 101, 148. Для наполнения емкости 109 СТС, предусмотрена горловина 156 с крышкой 111, в свою очередь для удаления СТС с емкости 109, предусмотрена специальная горловина 151 с крышкой 107. В свою очередь для контроля температуры СТС находящейся в емкости 109, предусмотрен датчик контроля температуры СТС 155, термопара которого погружена в объем СТС. Контроль уровня СТС, находящейся в емкости 109 и в тигле для размещения СТС 123, осуществляется при помощи датчиков уровня жидкости 53, 67, стержни 144, 161 которых погружены в объем СТС.

Для удаления СТС, находящейся в канале для подачи СТС 149, канал для подачи сжатого газа 125 соединен с упомянутым каналом для подачи СТС 149, при этом, для подачи сжатого предусмотрен вентиль газовый 60, приводящийся в движение при помощи шагового электродвигателя 59. Дополнительно для осуществления способа используется емкость 80 для размещения промывочной жидкости, выполненная с целью очистки канала для подачи СТС 149. Канал для подачи промывочной жидкости 118 соединен с каналом для подачи СТС 149, содержащим также клапан (позиция на чертеже отсутствует), при этом подача промывочной жидкости обеспечивается благодаря сжатому газу, подаваемому через канал для подачи сжатого газа 61 в емкость 80, давление которого регулируется при помощи вентиля газового 75 и шагового электродвигателя 76, при этом контролируется давление сжатого газа при помощи датчика контроля давления сжатого газа 86. Для поддержания постоянного давления сжатого газа в емкости 80, предусмотрен клапан сброса давления газа 77, расположенный на крышке 79. Также на крышке 79 расположен датчик уровня жидкости 85 и горловина (позиция на чертеже отсутствует) с крышкой 78 для загрузки промывочной жидкости. Подача промывочной жидкости в канал для подачи СТС 149 регулируется при помощи вентиля жидкостного 84 контактирующего через зубчатую передачу с шаговым электродвигателем 83.

Для возможности использования как одного газа, так и сочетания газов, при образовании газо-масляной смеси, для осуществления способа предусмотрены три канала для подвода сжатого газа, регулировка давления которого осуществляется при помощи вентилей газовых 81, 87, 91, работа которых осуществляется при помощи шаговых электродвигателей 82, 88, 90, а также при помощи датчиков контроля давления сжатого газа 89, 120, 184. При использовании нескольких видов газа, смешивание газов осуществляется в смесительной камере 119, затем через инжектор 92, смешанный газ поступает в канал для подачи сжатого газа 131. Также предусмотрен ионизатор газа 122, для образования газо-масляной смеси, в среде ионизированного газа. Давление газа в канале для подачи сжатого газа 131, контролируется при помощи датчика контроля давления сжатого газа 129. Температура газа, подаваемого в сопло 128 регулируется при помощи нагревателя газа 96, содержащего теплоэлектронагреватель (позиция на чертеже отсутствует), а также при помощи вихревой трубки Ранка-Хилша 95, соединенной с вентилем газовым 93, контактирующим с шаговым электродвигателем 94, служащей для охлаждения газа.

Температура сжатого газа и СТС находящихся в каналах перед соплом 128, контролируется при помощи датчика контроля температуры газа 130 и датчика контроля температуры СТС 185. Для поддержания постоянной температуры СТС, находящейся в тигле для размещения СТС 123, а также в канале для подачи СТС 149, применяются терморегуляторы 64, 97. Давление сжатого газа перед вихревой трубкой Ранка-Хилша 95 контролируется при помощи датчика контроля давления сжатого газа 98.

Работа шаговых электродвигателей 41, 45, 46, 58, 59, 69, 76, 82, 83, 88, 90, 94, 104, 105, 124, датчиков контроля давления сжатого газа 42, 43, 49, 55, 57, 70, 71, 86, 89,98, 100,120,129,184, датчиков контроля температуры газа 50,130, нагревателей газа 51, 96, серводвигателей 52, 62, датчиков уровня жидкости 53, 67, 85, терморегуляторов 64, 97, клапанов сброса давления газа 66, 77, 113, теплоэлектронагревателей 73, 74, 117, датчиков расхода СТС 99, 101, 148, датчиков контроля давления СТС 103, 145, 147, 162, датчиков контроля температуры СТС 112, 127, 146, 155, 185, соединенных через электропровода с блоком управления 44, осуществляется при помощи персонального компьютера 39 содержащего программное обеспечение Arduino.

Способ работает следующим образом: на обоих концах металлической заготовки имеются цапфы, диаметр которых равен диаметру разрезных эбонитовых втулок. На цапфы устанавливают разрезные эбонитовые втулки, разрезные металлические втулки, металлические стаканы с винтами с потайной головкой и внутренним шестигранником и эбонитовыми прокладками. Металлическую заготовку с металлическими стаканами одним концом фиксируют в патроне токарного станка при помощи кулачков, а другим поджимают вращающимся центром. После установки металлической заготовки проверяют биение и производят соответствующую регулировку при помощи винтов с потайной головкой и внутренним шестигранником. Металлическую заготовку соединяют с металлическим стержнем, расположенным в эбонитовой конической втулке при помощи электропровода. Передача термо-ЭДС от подвижного элемента (в данном случае металлического стержня) к неподвижному, которым является усилитель, соединенный через аналого-цифровой преобразователь с персональным компьютером, производится при помощи токосъемника, содержащего стойку, на которую устанавливают направляющую втулку с эбонитовой направляющей и металлическим упором, а также пружиной, эбонитовым упором, и закрепляют при помощи фиксирующих винтов.

Во избежание возникновения паразитных термо-ЭДС, электропровод, соединенный с металлическим стержнем, где металлический стержень и металлический упор изготавливают из того же сплава что и металлическая заготовка. Электрическую изоляцию металлического стержня от шпинделя токарного станка, обеспечивают при помощи эбонитовой конической втулки. При помощи диэлектрических пластин обеспечивают электрическую изоляцию державки с закрепленной металлорежущей пластиной. В свою очередь для предотвращения от повреждения диэлектрических пластин при установке державки фиксирующими винтами, предусмотрена защитная металлическая пластина.

Электропровод, изготовленный из инструментального материала, обеспечивает электрический контакт державки, закрепленной в динамометре трехкомпонентном М30-3-6к с усилителем, электрический сигнал от которого передается через аналого-цифровой преобразователь на персональный компьютер, содержащий специальное программное обеспечение. В свою очередь державка изготовлена из того же материала, что и металлорежущая пластина, благодаря чему снижается негативное влияние паразитных термо-ЭДС на показания прибора. Свободные концы электропроводов, изготовленных из инструментального и обрабатываемого материала, образуют спай, который погружают в емкость со льдом.

Для исследования сил резания при точении, способ может быть осуществлен с помощью динамометра трехкомпонентного М30-3-6к, соединенный через электропровод с аналого-цифровым преобразователем, сигнал от которого через USB-адаптер по электропроводу передается на персональный компьютер. Динамометр трехкомпонентный М30-3-6к устанавливают на суппорте токарного станка при помощи фиксирующих винтов.

Способ может быть осуществлен с помощью устройства, которое позволяет применять различные СТС с необходимыми свойствами, также возможно использование жиров животного происхождения. Для этого в тигле для размещения СТС, размещают СТС и производят нагрев при помощи теплоэлектронагревателей, затем по каналу для подачи сжатого газа, в тигель для размещения СТС подают сжатый газ, и СТС под давлением поступает по каналу для подачи СТС, через кулачки для адаптации положения канала для подачи СТС в сопло, далее по' каналу для подачи сжатого газа подают сжатый газ.

Расплавленная СТС смешивается с сжатым газом в сопле, образуя газо-масляную смесь, которая затем проникает в зону резания.

Для поддержания СТС в жидком состоянии, находящейся в каналах для подачи СТС, в способе предусмотрен теплоэлектронагреватель, который располагают вдоль упомянутых каналов. Подачу СТС, регулируют при помощи вентиля жидкостного, приводимого в движение шаговым электродвигателем, при этом вентиль жидкостный расположен в канале для подачи СТС. Расход СТС контролируют при помощи датчиков расхода СТС, при этом давление СТС контролируют при помощи датчика контроля давления СТС. Контроль уровня СТС осуществляют при помощи датчиков уровня жидкости.

Для адаптации положения канала для подвода газо-масляной смеси с соплом, используют кулачки для адаптации положения канала для подачи СТС, которые состоят из корпусов, соединенных между собой шпилькой, при этом вращательное движение обеспечивают упорные подшипники, которые фиксируют прижимными шайбами и фиксирующими гайками. Канал для подачи СТС и шайбу с коническим отверстием, фиксируют в корпусе при помощи резьбового соединения. Огнеупорный теплоизолирующий материал и трубы, выполненные из нержавеющей стали, обеспечивают теплоизоляцию расплавленной СТС, находящейся в каналах для подачи СТС. Трубы, выполненные из нержавеющей стали, фиксируют в корпусе при помощи шайбы с коническим отверстием и прижимных винтов. Герметичность кулачков для адаптации положения канала для подачи СТС, обеспечивают резиновые кольцевые прокладки. Для предотвращения от загрязнения упорных подшипников, на корпусе устанавливают защитные крышки, которые фиксируют при помощи фиксирующих винтов.

Для контроля температуры расплавленной СТС, в канал для подачи СТС устанавливают датчики контроля температуры, режим работы которых регулируют при помощи блока управления.

Для контроля давления сжатого газа в тигле для размещения СТС, в каналах для подачи сжатого газа располагают датчики контроля давления сжатого газа. Тигель для размещения СТС содержит также уплотнительную прокладку, которую устанавливают между крышкой и торцовой поверхностью металлической емкости, обеспечивающую герметичность системы, а во избежание тепловых потерь расплавленной СТС, вокруг металлической емкости располагают огнеупорный теплоизолирующий материал и металлическую обшивку из нержавеющей стали. Крышку фиксируют на металлической емкости тигля для размещения СТС при помощи фиксирующих винтов. Для контроля давления сжатого газа в канале для подачи сжатого газа, используют датчики контроля давления сжатого газа. Электропитание к теплоэлектронагревателям подают через электропровода, которые соединяют с блоком управления. Для осуществления процесса барботирования СТС, на крышке тигля для размещения СТС закрепляют, а затем погружают в объем СТС трубку для подачи сжатого газа, которая содержит при этом вертикально расположенные сопла, посредством которых сжатый газ смешивается с СТС. Для возможности использования как одного газа, так и сочетания газов, предусмотрены три канала для подвода сжатого газа, при этом контроль давления сжатого газа осуществляют при помощи датчиков контроля давления сжатого газа, а также при помощи вентилей газовых, контактирующих через зубчатую передачу с шаговыми электродвигателями. При использовании нескольких видов газа, производят смешивание газов в смесительной камере, которую соединяют с каналами для подачи сжатого газа. Для осуществления процесса барботирования СТС ионизированным газом, для осуществления способа предусмотрен ионизатор газа, который соединяют с каналом для подачи сжатого газа. Температуру подаваемого в тигель для размещения СТС газа поддерживают в необходимом диапазоне при помощи нагревателя газа, который содержит теплоэлектронагреватель, а также при помощи вихревой трубки Ранка-Хилша, выполненной с возможностью охлаждения газа. Нагреватель газа через электропровода соединяют с блоком управления. Давление газа в канале для подачи сжатого газа, регулируют при помощи персонального компьютера через программу Arduino, при этом шаговый электродвигатель, контактирующий через зубчатую передачу с вентилем газовым, соединяют при помощи электропровода с блоком управления.

При помощи вентиля газового и шагового электродвигателя, соединенного с блоком управления, осуществляют распределение сжатого газа в трубку для подачи сжатого газа для осуществления процесса барботирования СТС и непосредственно в тигель для размещения СТС. Подачу сжатого газа в емкость для размещения СТС и в емкость для размещения промывочной жидкости осуществляют также при помощи вентилей газовых и шаговых электродвигателей. При наполнении тигля для размещения СТС достаточным объемом сжатого газа срабатывает клапан сброса давления газа.

Для использования многокомпонентных составов СТС предусмотрены специальные крыльчатки, которые устанавливают на валу, далее при помощи серводвигателя, который соединяют через переходной фланец с коническим редуктором, осуществляют непрерывное смешивание СТС.

Конический редуктор устанавливают на крышке тигля для размещения СТС при помощи фиксирующих винтов, при этом саму крышку герметично устанавливают на емкости также при помощи фиксирующих винтов. Между крышкой и тиглем для размещения СТС располагают уплотнительную прокладку. Наполнение тигля для размещения СТС технологической средой, осуществляют через горловину, затем герметично закрывают крышкой. Удаляют СТС с тигля для размещения СТС при помощи противоположно расположенной горловины с крышкой. Для осуществления способа дополнительно используют емкость для размещения СТС, с возможностью осуществлять барботирование и смешивание многокомпонентных СТС. Для этого на крышке емкости закрепляют конический редуктор при помощи фиксирующих винтов, в свою очередь вал, содержащий крыльчатки, соединяют с коническим редуктором. Соединенный с блоком управления серводвигатель приводит в движение вал с крыльчатками. Для барботирования СТС, на крышке закрепляют трубку для подачи сжатого газа, содержащую вертикально расположенные сопла, через которые газ под давлением проникает в СТС. Для подачи СТС под давлением, на крышке емкости закрепляют канал для подачи сжатого газа, при этом давление сжатого газа контролируют при помощи датчиков контроля давления сжатого газа и регулируют при помощи вентиля газового, соединенного через зубчатую передачу с шаговым электродвигателем, подключенным к блоку управления. Вентиль газовый используют для регулировки давления и распределения потока сжатого газа, поступающего в емкость с СТС, при этом в движение вентиль газовый приводит шаговый электродвигатель. При достижении необходимого давления сжатого газа, находящегося в емкости для размещения СТС, срабатывает клапан сброса давления газа, поддерживая при этом давление газа в емкости постоянным. Крышку закрепляют на емкости при помощи фиксирующих винтов. Для герметичности установки крышки на емкости, предусмотрена уплотнительная прокладка. Подачу СТС регулируют при помощи вентиля жидкостного, приводимого в движение шаговым электродвигателем, который соединяют с блоком управления, при этом вентиль жидкостный устанавливают в канале для подачи СТС. Контроль давления СТС находящейся в емкости, осуществляют при помощи датчика контроля давления СТС, который располагают в канале для подачи СТС. Контроль давления СТС в канале для подачи СТС также осуществляют при помощи датчика контроля давления СТС, при этом расход СТС контролируют при помощи датчика расхода СТС, который соединяют с блоком управления. СТС помещают в емкость через горловину с расположенной крышкой, в свою очередь для удаления СТС с емкости, используют специальную горловину с крышкой, расположенной на противоположной стороне.

Для удаления СТС находящейся в каналах для подачи СТС, канал для подачи сжатого газа соединяют с каналом для подачи СТС, при этом для подачи сжатого газа в канал для подачи СТС, предусмотрен вентиль газовый, который приводит в движение шаговый электродвигатель. Для предотвращения от попадания СТС в канал для подачи сжатого газа, используют специальный клапан. Контроль давления сжатого газа осуществляют при помощи датчика контроля давления сжатого газа, соединенного с блоком управления. С целью очистки каналов для подачи СТС, для осуществления способа дополнительно применяют емкость для размещения промывочной жидкости, при этом канал для подачи промывочной жидкости, через специальный клапан соединяют с каналом для подачи СТС, в свою очередь подачу промывочной жидкости в каналы осуществляют при помощи сжатого газа, который подают в емкость с находящимся в ней промывочной жидкости. Давление сжатого газа регулируют при помощи вентиля газового, в движение который приводит шаговый электродвигатель, при этом контроль давления сжатого газа осуществляют при помощи датчика контроля давления сжатого газа. Для поддержания постоянного давления сжатого газа в емкости, предусмотрен клапан сброса давления газа, который располагают на крышке. Также на крышке располагают датчик уровня жидкости, при этом крышка содержит горловину с крышкой для загрузки промывочной жидкости. Подачу промывочной жидкости в канал для подачи СТС регулируют также при помощи вентиля жидкостного и шагового электродвигателя, который соединяют с блоком управления. Контроль уровня СТС, находящейся в емкости, осуществляют при помощи персонального компьютера, при этом датчик уровня жидкости соединяют с блоком управления. Контроль предельного давления сжатого газа, находящегося в емкости, осуществляют при помощи клапана сброса давления газа, который располагают на крышке.

Для возможности использования как одного газа, так и сочетания газов, при образовании газо-масляной смеси, для осуществления способа предусмотрены три канала для подвода сжатого газа, регулировку давления которого осуществляют при помощи датчиков контроля давления сжатого газа, соединенных с блоком управления, а также при помощи вентилей газовых и шаговых электродвигателей. При использовании нескольких видов газа, газ подают в смесительную камеру, который затем через инжектор поступает в сопло. Для образования газо-масляной смеси в среде ионизированного газа, для осуществления способа используется ионизатор газа, который соединяют с каналом для подачи сжатого газа. Температуру газа, подаваемого в сопло, поддерживают в необходимом диапазоне при помощи нагревателя газа, который содержит теплоэлектронагреватель, а также при помощи вихревой трубки Ранка-Хилша, которая также содержит вентиль газовый с шаговым электродвигателем, выполненные с возможностью регулирования забора воздуха.

Температуру сжатого газа и СТС находящихся в каналах перед соплом, контролируют при помощи датчиков контроля температуры. Контроль давления СТС при полноструйной подаче СТС, осуществляют при помощи датчика контроля давления СТС, который располагают в канале для подачи СТС.

Работу шаговых электродвигателей, датчиков контроля давления сжатого газа, датчиков контроля температуры газа, нагревателей газа, серводвигателей, датчиков уровня жидкости, терморегуляторов, клапанов сброса давления газа, теплоэлектронагревателей, датчиков расхода СТС, датчиков контроля давления СТС, датчиков контроля температуры СТС, соединенных через электропровода с блоком управления, осуществляют при помощи персонального компьютера, содержащего программное обеспечение Arduino.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Способ определения коэффициента трения смазочных материалов | 2022 |

|

RU2800944C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2794353C1 |

| Способ измерения температурных и силовых параметров процесса резания при сверлении | 2023 |

|

RU2812820C1 |

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

| Способ тарирования естественной термопары резец-деталь | 2020 |

|

RU2734315C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

| Способ тарирования естественной термопары сверло-заготовка | 2024 |

|

RU2833303C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2793004C1 |

Изобретение относится к области обработки материалов резанием и может быть использовано для измерения температурных и силовых параметров процесса резания при точении. Способ включает закрепление электроизолированной заготовки на токарном станке и ее обработку электроизолированной металлорежущей пластиной, установленной в державке, при этом осуществляют измерение термо-ЭДС с помощью измерительных средств, электрически связанных с заготовкой и с державкой. В качестве измерительных средств используют последовательно соединенные усилитель, аналого-цифровой преобразователь (АЦП) и соответствующий персональный компьютер (ПК), при этом электрический провод, подсоединенный к державке, соединяют со входом усилителя, а свободный конец этого провода соединяют с соответствующим концом электрического провода, подсоединенного к токосъемнику, связанному с заготовкой с образованием спая, который размещают в емкости со льдом. Кроме того, державку устанавливают в трехкомпонентном динамометре М30-3-6к, размещенном на суппорте станка и соединенном электропроводами с соответствующими последовательно подключенными АЦП, USB-адаптером и ПК, посредством которых осуществляют измерение сил резания. Использование изобретения позволяет повысить точность измерения параметров точения. 6 ил.

Способ измерения температурных и силовых параметров в процессе резания при точении, включающий закрепление металлической заготовки на токарном станке посредством патрона и вращающегося центра и обработку упомянутой заготовки металлорежущей пластиной, причем на концах металлической заготовки устанавливают металлические стаканы с разрезными металлическими втулками, эбонитовыми прокладками и разрезными эбонитовыми втулками с обеспечением электрической изоляции заготовки от патрона и вращающегося центра, а установку державки с закрепленной на ней металлорежущей пластиной осуществляют через диэлектрические прокладки и защитную металлическую прокладку с обеспечением электрической изоляции державки, при этом осуществляют измерение термо-ЭДС с помощью измерительных средств, электрически связанных с заготовкой и с упомянутой державкой с использованием соответствующих электропроводов, в том числе размещенных в емкости со льдом, и токосъемника, который выполняют с металлическим упором, расположенным с возможностью контакта с металлическим стержнем, соединенным электрическим проводом с упомянутой заготовкой, причем электрический провод, подсоединенный к токосъемнику, металлический упор, металлический стержень и электрический провод, соединяющий его с заготовкой, выполняют из того же материала, что и металлическая заготовка, а электрический провод, подсоединенный к упомянутой державке, выполняют из инструментального материала, отличающийся тем, что в качестве упомянутых измерительных средств используют последовательно соединенные усилитель, аналого-цифровой преобразователь (АЦП) и соответствующий персональный компьютер (ПК), причем электрический провод, подсоединенный к упомянутой державке, соединяют с входом усилителя, а свободный конец этого провода соединяют с соответствующим концом электрического провода, подсоединенного к токосъемнику, с образованием спая, который размещают в емкости со льдом, при этом упомянутую державку устанавливают в трехкомпонентном динамометре М30-3-6к, размещенном на суппорте токарного станка и соединенном электропроводами с соответствующими последовательно подключенными АЦП, USB-адаптером и ПК, посредством которых осуществляют измерение сил резания.

| Способ измерения термо-ЭДС при точении | 2020 |

|

RU2746316C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОСТАВЛЯЮЩИХ СИЛЫ РЕЗАНИЯ | 2009 |

|

RU2397856C1 |

| Динамометрический резцедержатель | 1982 |

|

SU1071400A1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭДС РЕЗАНИЯ | 1998 |

|

RU2149745C1 |

| Способ измерения ЭДС резания при сверлении | 1987 |

|

SU1414506A1 |

| ЭЛЕКТРОННО-ЛУЧЕВОЕ ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО | 2016 |

|

RU2652590C2 |

| JP 11320339 A, 24.11.1999. | |||

Авторы

Даты

2023-05-29—Публикация

2022-09-22—Подача