Область техники, к которой относится изобретение

Изобретение относится к сотовым неплатиноидным оксидным каталитическим элементам для конверсии аммиака и может использоваться преимущественно в производствах азотной и синильной кислот, а также гидроксиламинсульфата, например, в качестве катализатора второй ступени, расположенного за катализатором первой ступени (по ходу газа), выполненным в виде пакета платиноидных сеток.

Уровень техники

Известен неплатиноидный оксидный каталитический элемент для конверсии аммиака в виде слоя из отдельных призм, имеющих сотовые каналы, которые соединены боковыми гранями без зазоров (ЕР 0260704, 1988). /Призма - многогранник, две грани которого (основания) - равные многоугольники, расположенные в параллельных плоскостях, а другие грани (боковые) - параллелограммы - Советский энциклопедический словарь, М.: Советская энциклопедия, 1987, с. 1059/. Недостаток этого каталитического элемента заключается в малых термической прочности и сроке службы.

Наиболее близким по технической сущности к настоящему изобретению является неплатиноидный оксидный каталитический элемент для конверсии аммиака в виде слоя из отдельных призм, снабженных сотовыми каналами и соединенных боковыми гранями без зазоров. Каждая из призм имеет эквивалентный диаметр основания и высоту, равные соответственно 4-100 и 2-75 эквивалентных диаметров сотового канала (RU, 2128081, 1999). /Эквивалентный диаметр - известное понятие в гидродинамике, он равен четырем площадям перпендикулярного сечения канала, деленным на периметр этого сечения - см. учебник А.Г.Касаткин "Основные процессы и аппараты химической технологии", М.: Химия, 1973, с. 37/.

Главный недостаток каталитического элемента ближайшего аналога заключается в малом сроке службы и недостаточной эффективности работы. Этот недостаток обусловлен тем, что при пусках и остановках реактора конверсии аммиака происходит резкое нагревание или охлаждение стенок реактора и каталитических призм, вызывающие изменения их размеров. Размещение призм в слое без зазоров между их боковыми гранями является причиной, которая при работе сотового катализатора вызывает "вспучивание" слоя призм и их частичное разрушение. "Вспучивание" слоя призм каталитического элемента для конверсии аммиака второй ступени может приводить к возникновению свободных объемов между этим каталитическим элементом и катализатором первой ступени в виде пакета платиноидных сеток. Данный факт и частичное разрушение призм неплатиноидного оксидного каталитического элемента приводят к снижению степени конверсии аммиака до целевого продукта (NO в производствах азотной кислоты и гидроксиламинсульфата и HCN в производстве синильной кислоты).

Сущность изобретения

Техническая задача, на решение которой направлено настоящее изобретение, заключается в создании неплатиноидного оксидного каталитического элемента для конверсии аммиака, который обеспечивает увеличение срока службы и эффективности работы.

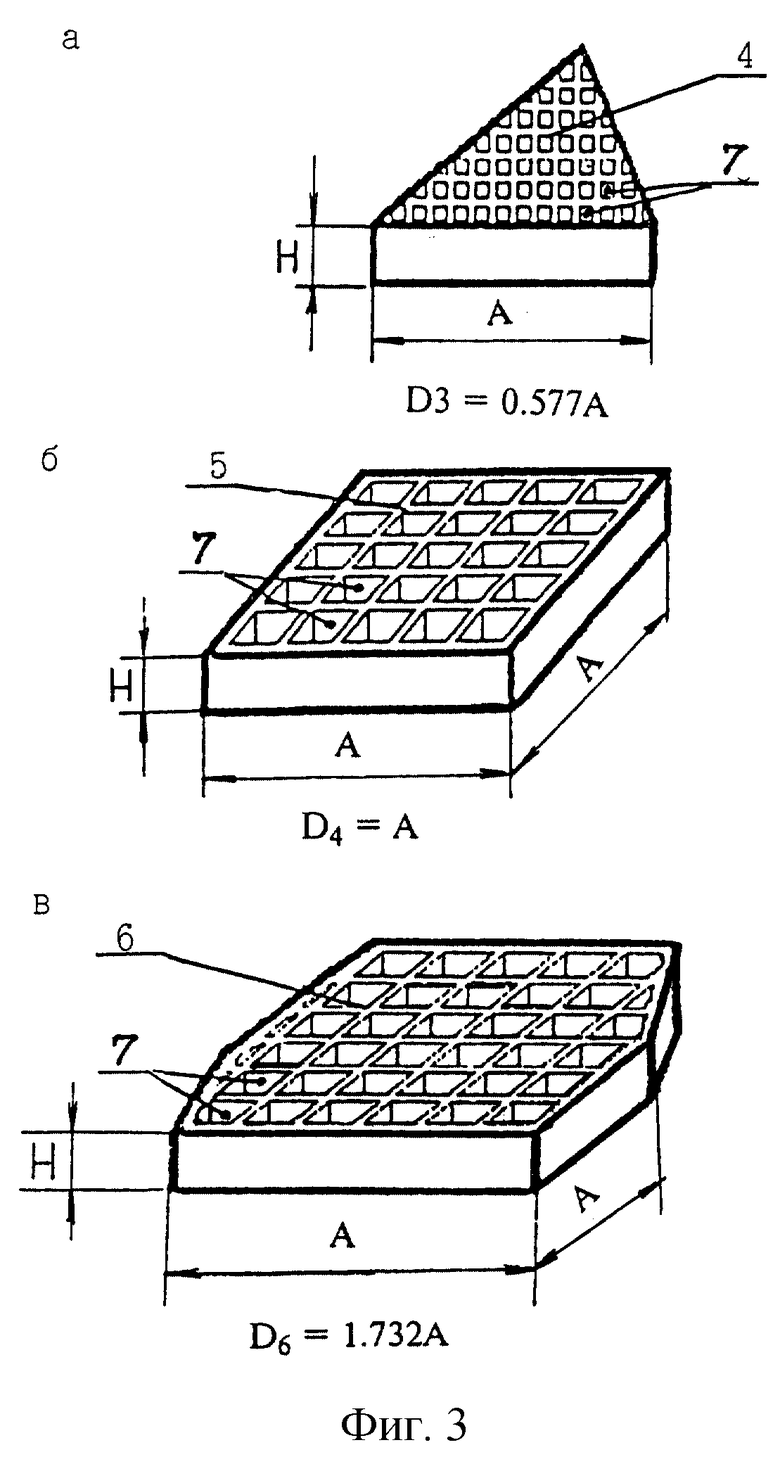

Данная техническая задача достигается тем, что в неплатиноидном оксидном каталитическом элементе для конверсии аммиака в виде слоя из отдельных призм, снабженных сотовыми каналами, каждая из которых имеет эквивалентный диаметр основания и высоту, равные соответственно 4-100 и 2-75 эквивалентных диаметров сотового канала, соседние призмы установлены относительно друг друга с зазорами между боковыми гранями, составляющими от 0,20 до 0,55 эквивалентных диаметров сотового канала. Основание призмы имеет формы трех-, или четырех-, или шестиугольника. Четырехугольник может быть прямоугольником или квадратом. В том случае, когда призмы имеют основания в виде прямоугольников, в частности квадратов, призмы размещают таким образом, что они образуют параллельные ряды во взаимно перпендикулярных направлениях.

Основные отличительные признаки сотового неплатиноидного оксидного каталитического элемента для конверсии аммиака в соответствии с настоящим изобретением состоят в том, что соседние призмы установлены относительно друг друга с зазорами между боковыми гранями, составляющими от 0,20 от 0,55 эквивалентных диаметров сотового канала.

Дополнительные отличительные признаки каталитического элемента заключаются в том, что призмы имеют основания в виде трех-, или четырех-, или шестиугольника, а также прямоугольников, в частности квадратов, и созданные из них параллельные ряды образованы в двух взаимно перпендикулярных направлениях.

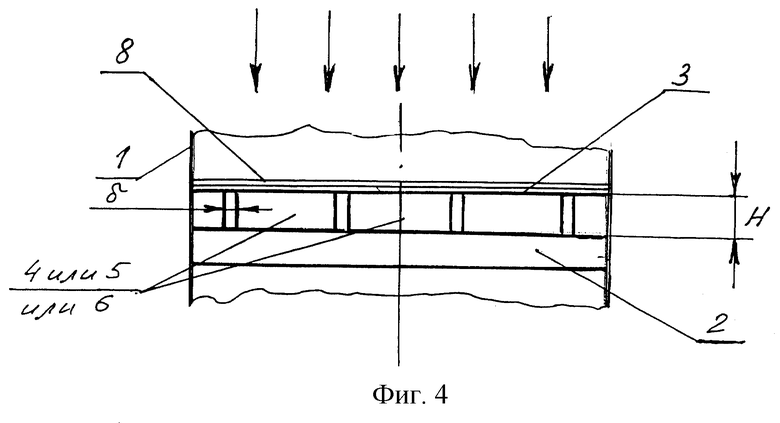

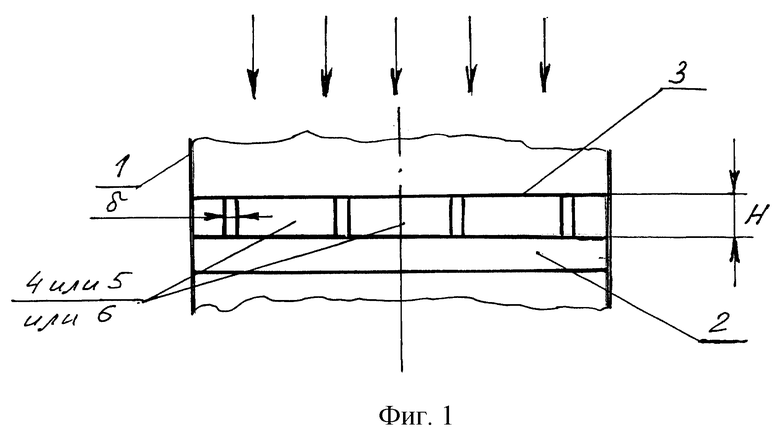

На фиг.1 изображен размещенный в корпусе реактора неплатиноидный оксидный каталитический элемент для конверсии аммиака, вид сбоку в продольном разрезе; на фиг.2а-в изображены виды сверху на данный каталитический элемент, выполненный из призм, имеющих в основании соответственно трех-, или четырех-, или шестиугольник; на фиг.3а-в изображены в аксонометрии три отдельные призмы, имеющие в основании трех-, или четырех, или шестиугольник; на фиг.4 практически повторяется фиг.1 с тем отличием, что на каталитическом элементе изображен пакет платиноидных каталитических сеток, являющийся катализатором первой ступени.

Неплатиноидный каталитический элемент в соответствии с настоящим изобретением размещен в корпусе реактора 1 на поддерживающем устройстве 2 и выполнен в виде слоя 3 из расположенных параллельными рядами призм либо 4, либо 5, либо 6, которые установлены относительно друг друга с зазорами δ. Призмы снабжены сквозными сотовыми каналами 7 и могут иметь в основании либо треугольник - призма 4, либо четырехугольник (прямоугольник) - призма 5, либо шестиугольник - призма 6. В том случае, когда призмы имеют основания в виде прямоугольников, в частности квадратов 5, созданные из них параллельные ряды образованы в двух взаимно перпендикулярных направлениях (фиг.2б). Эквивалентный диаметр основания призмы Di (где i=3, 4, 6), ее высота Н и зазор между призмами δ составляют соответственно 4-100, 2-75, и 0,20-55 эквивалентных диаметров сотового канала 7, который вычисляется по описанной формуле, а именно: d = 4S/P, где S и Р - площадь и периметр поперечного сечения сотового канала. В случае использования неплатиноидного оксидного каталитического элемента в качестве катализатора для конверсии аммиака второй ступени на нем сверху располагается пакет платиноидных сеток 8 (см. фиг.4), являющийся катализатором первой ступени.

Неплатиноидный оксидный каталитический элемент для конверсии аммиака работает следующим образом. Газовая смесь, включающая аммиак и кислородсодержащий газ, поступает в корпус реактора 1 и, двигаясь в нем сверху вниз (см. стрелки на фиг.1), проходит сквозь сотовые каналы 7 призм либо 4, либо 5, либо 6 каталитического элемента 3. На внутренних поверхностях сотовых каналов 7 происходит каталитическая конверсия аммиака до целевого продукта.

Целевыми продуктами являются: в производстве азотной кислоты и гидроксиламинсульфата NO; в производстве синильной кислоты - HCN. Образовавшаяся в результате конверсии аммиака газовая смесь, содержащая целевой продукт, сквозь поддерживающее устройство 2 выходит из корпуса реактора 1. Если каталитический элемент используют в качестве катализатора для конверсии аммиака второй ступени, т.е. в случае, когда первой ступенью по ходу газовой смеси является пакет платиноидных каталитических сеток, каталитический элемент работает так, как описано выше, но с тем отличием, что исходная газовая смесь предварительно проходит сквозь пакет платиноидных сеток 8 (см. фиг.4).

Результаты испытаний неплатиноидного оксидного каталитического элемента для конверсии аммиака по настоящему изобретению, а также других подобных каталитических элементов, в частности каталитического элемента ближайшего аналога, представлены ниже.

Пример 1 (каталитический элемент по настоящему изобретению). Испытания неплатиноидного оксидного каталитического элемента для конверсии аммиака проводят в отечественной установке по производству азотной кислоты мощностью 355 т НNО3/сут, имеющей реактор конверсии аммиака с рабочим диаметром 1650 мм. На поддерживающем устройстве реактора размещен неплатиноидный оксидный каталитический элемент в виде слоя из 401-й отдельной призмы с квадратными основаниями 72 х 72 мм.

Каждая призма имеет 100 сотовых каналов с квадратным сечением 5х5 мм. Эквивалентный диаметр сотового канала - 5 мм. Толщина стенки между соседними сотовыми каналами - 2 мм. Высота призмы - 50 мм. Состав сотового неплатиноидного оксидного катализатора, маc.%: Fе2О3 75; Аl2О3 20; алюмосиликаты 5. Призмы установлены параллельными рядами в двух взаимно перпендикулярных направлениях и размещены относительно друг друга с зазорами, равными 0,20 эквивалентных диаметра сотового канала. Неплатиноидный оксидный каталитический элемент является катализатором конверсии аммиака второй ступени (по ходу газа). На этом слое лежит катализатор конверсии аммиака первой ступени, выполненный в виде пакета из восьми тканых платиноидных сеток состава, мас.%: Pt 81; Pd 15; Rh 3,5; Ru 0,5. Толщина проволоки в сетке - 0,092 мм, число отверстий на 1 см2 - 1024. Производят пуск реактора в работу со следующими стационарными технологическими параметрами:

- расход аммиачно-воздушной смеси (АВС) в реактор - 64000 нм3/ч;

- концентрация аммиака в смеси - 10,0 об.%;

- температуры АВС и нитрозного газа, образовавшегося за двухступенчатым катализатором, равны соответственно 200 и 900oС. Период эксплуатации двухступенчатого катализатора составил 3000 ч. За этот период средняя степень конверсии NH3 до NO составила 93,6%. После остановки реактора и демонтажа пакета платиноидного оксидного катализатора первой ступени установлено, что ни одна из всех призм сотового неплатиноидного оксидного катализатора не подверглась разрушению. Гарантийный срок службы каталитических призм без разрушения - 1 год.

Пример 2 (каталитический элемент по настоящему изобретению). Все так же, как в примере 1, со следующими отличиями. 382 Отдельные призмы размещены относительно друг друга с зазорами, равными 0,55 эквивалентных диаметров сотового канала. За период эксплуатации двухступенчатого катализатора средняя степень конверсии NH3 до NO составила 93,4%. После периода эксплуатации установлено, что ни одна из призм сотового неплатиноидного оксидного катализатора не подверглась разрушению. Гарантийный срок службы каталитических призм без разрушения - 1 год.

Пример 3 (каталитический элемент по настоящему изобретению). Все так же, как в примере 1, со следующими отличиями. 393 Отдельные призмы размещены относительно друг друга с зазорами, равными 0,36 эквивалентных диаметров сотового канала. За период эксплуатации двухступенчатого катализатора средняя степень конверсии NH3 до NO составила 93,5%. После периода эксплуатации установлено, что ни одна из всех призм сотового неплатиноидного оксидного катализатора не подверглась разрушению. Гарантийный срок службы каталитических призм без разрушения - 1 год.

Пример 4 (каталитический элемент с зазорами между призмами ниже нижнего предела в формуле изобретения). Все так же, как в примере 1, со следующими отличиями. 402 Отдельные призмы размещены относительно друг друга с зазорами, равными 0,18 эквивалентных диаметров сотового канала. За период эксплуатации двухступенчатого катализатора средняя степень конверсии NН3 до NO составила 91,8%. После периода эксплуатации установлено, что 17,7% призм сотового неплатиноидного оксидного катализатора оказались разрушенными.

Пример 5 (каталитический элемент с зазорами между призмами выше верхнего предела в формуле изобретения). Все так же, как в примере 1, со следующими отличиями. 381 Отдельные призмы размещены относительно друг друга с зазорами, равными 0,57 эквивалентных диаметров сотового канала. За период эксплуатации двухступенчатого катализатора средняя степень конверсии NH3 до NO составила 92,6%. После периода эксплуатации установлено, что ни одна из всех призм сотового неплатиноидного оксидного катализатора не подверглась разрушению.

Пример 6 (каталитический элемент ближайшего аналога). Все так же, как в примере 1, со следующими отличиями. 412 Отдельных призм размещены относительно друг друга без зазоров между их боковыми гранями. Призмы уложены параллельными рядами, расположенными только в одном направлении. За период эксплуатации средняя степень конверсии NН3 до NO составила 91,6%. После периода эксплуатации установлено, что 25,7% призм сотового неплатиноидного оксидного катализатора оказались разрушенными.

Из сравнения результатов, представленных в примерах 1-3 (каталитический элемент по настоящему изобретению), с результатами в примере 6 (каталитический элемент ближайшего аналога) видно, что предлагаемый неплатиноидный оксидный каталитический элемент обеспечивает гарантированное увеличение срока службы до 1 года (8760 ч), т.е. в 2,92 раза и повышение эффективности работы в составе двухступенчатой каталитической системы с пакетом платиноидных сеток в качестве первой ступени - средняя степень конверсии NН3 до NO возросла с 91,6% в каталитическом элементе-прототипе до 93,5 в предлагаемом каталитическом элементе (прирост степени конверсии NН3 до NO на 1% соответствует уменьшению удельного расхода NН3 в производстве азотной кислоты на 3 кг NН3/т НNО3).

Из сравнения данных примеров 1-3 (каталитический элемент по настоящему изобретению) с результатами в примера 4 (каталитический элемент с зазорами между призмами ниже нижнего предела в формуле изобретения) видно, что срок службы и эффективность работы каталитического элемента в примере 4 в составе двухступенчатой каталитической системы конверсии аммиака существенно ниже таковых в двухступенчатой каталитической системе, с предлагаемым оксидным неплатиноидным каталитическим элементом по настоящему изобретению. Эти недостатки объясняются причинами, описанными выше (см. выше описание недостатков каталитического элемента ближайшего аналога прототипа), поскольку каталитический элемент в примере 4 приближается к каталитическому элементу-прототипу в примере 6.

Из сравнения результатов примеров 1-3 (каталитический элемент по настоящему изобретению) с данными примера 5 (каталитический элемент с зазорами между призмами выше верхнего предела в формуле изобретения) видно, что, несмотря на сохранившуюся после периода эксплуатации двухступенчатой каталитической системы конверсии аммиака целостность призм, эффективность работы сотового оксидного неплатиноидного катализатора в составе двухступенчатой каталитической системы в примере 5 ниже, чем эффективность каталитического элемента по настоящему изобретению (примеры 1-3). Средняя степень конверсии NН3 до NO упала с 93,5 до 92,6%. Это падение объясняется недостаточным количеством каталитических призм и существенно возросшим байпасом газовой смеси сквозь увеличенные зазоры между отдельными призмами.

Таким образом, настоящее изобретение может быть наилучшим образом применено в химической промышленности при производстве азотной и синильной кислот, а также гидроксиламинсульфата.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 1997 |

|

RU2128081C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА И СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ АММИАКА | 2001 |

|

RU2186724C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1997 |

|

RU2119889C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ АММИАКА | 2012 |

|

RU2499766C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2006 |

|

RU2318596C1 |

| СПОСОБ ИНИЦИИРОВАНИЯ РЕАКЦИИ КОНВЕРСИИ АММИАКА | 2004 |

|

RU2253613C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145936C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2018 |

|

RU2693454C1 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА С ИСПОЛЬЗОВАНИЕМ ОКСИДНОГО КАТАЛИЗАТОРА СОТОВОЙ СТРУКТУРЫ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2127223C1 |

Изобретение относится к сотовым неплатиноидным оксидным каталитическим элементам для конверсии аммиака и может использоваться преимущественно в производствах азотной и синильной кислот, а также гидроксиламинсульфата, например, в качестве катализатора второй ступени, расположенного за катализатором первой ступени (по ходу газа), выполненным в виде пакета платиноидных сеток. Каталитический элемент для конверсии аммиака выполнен в виде слоя из отдельных призм, снабженных сотовыми каналами, каждая из которых имеет эквивалентный диаметр основания и высоту, равные соответственно 4÷100 и 2÷75 эквивалентных диаметров сотового канала, в котором призмы установлены относительно друг друга с зазорами, составляющими от 0,20 до 0,55 эквивалентных диаметров сотового канала. В результате использования изобретения обеспечивается увеличение срока службы и эффективности работы каталитического элемента. 3 з.п. ф-лы, 8 ил.

| КОТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 1997 |

|

RU2128081C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 1990 |

|

RU2024294C1 |

| Блочная насадка для тепломассообменныхАппАРАТОВ | 1979 |

|

SU837381A1 |

| US 4833115 А, 23.05.1989 | |||

| GB 1364001 А, 21.08.1974 | |||

| US 4812300 А, 14.03.1983. | |||

Авторы

Даты

2002-12-27—Публикация

2001-11-16—Подача