Изобретение относится к землеройно-транспортным машинам, а именно к скреперам с механизированной загрузкой ковша.

Известен "Ковш скрепера" с загрузкой с помощью лопастного метателя, например, по описанию изобретения к авт. св. СССР N 1546569, кл. E 02 F 3/64, опубликовано в БИ N 8, 28.02.90 г. [1], который может быть принят в качестве аналога предлагаемому изобретению.

Данный ковш скрепера состоит из смонтированного спереди ковша лопастного метателя с концентрично расположенными направляющими, неподвижным кожухом и подвижным кожухом с козырьком, гидропривода метателя, гидролинии которого через гидрораспределитель соединены с источником гидроэнергии и гидробаком.

Вместе с тем, указанный аналог [1] по сравнению с предлагаемым ковшом скрепера обладает существенными недостатками, а именно имеет место сопротивление резанию грунта ножом, а также значительные затраты энергии на фрезерование (дробление) срезанного слоя грунта и отбрасывание его в ковш лопастным метателем, имеют место затраты мощности на преодоление сопротивления перекатыванию самого тягача и скрепера.

Целью предлагаемого изобретения является повышение эффективности процесса загрузки грунта в ковш за счет снижения удельной мощности, затрачиваемой на единицу объема перерабатываемого грунта скрепером, в также увеличение объема ковша скрепера, при неизменной мощности трактора, например, К-701, агрегатированного с предлагаемым ковшом скрепера. При этом в предлагаемой конструкции ковша скрепера фрезерный барабан установлен вслед за ковшом, а режущие ножи фрезерного барабана работают "сверху-вниз", и сила сопротивления резанию при такой конструкции направлена по рабочему ходу скрепера и как бы подталкивает, увеличивает тягу трактора-тягача, тем самым повышает производительность агрегата.

В скреперостроении в течение последних 20 - 30-ти лет сформировались основные образцы машин и в дальнейшем проводились, в основном, работы по совершенствованию традиционных схем, не решалась главная проблема - обеспечение эффективной и быстрой загрузки ковша без помощи толкача или сложных и энергоемких загружателей непрерывного действия. В эксплуатации скреперов сложилось противоречие: с одной стороны, продолжается рост энерговооруженности, массы скреперов, объема ковша, скоростей транспортирования, с другой - невозможность полной реализации этих качеств из-за отсутствия технических возможностей и средств, которые бы обеспечили надежное заполнение ковша грунтом за минимально короткое время 50 - 60 с, как это можно сделать с помощью трактора-толкача, если не учитывать потери времени на маневрирование и стыковку скрепера с толкачом и ожидание толкача.

Указанная цель в изобретении достигается тем, что вместо подрезающего ножа и лопастного метателя сзади ковша скрепера устанавливают фрезерный барабан, диаметр которого определяют расчетным путем для конкретного заданного объема ковша, а длина барабана соизмерима с шириной ковша скрепера, и приводится барабан во вращение двумя гидромоторами, установленными соосно и неподвижно с барабаном.

Сущность изобретения заключается в следующем.

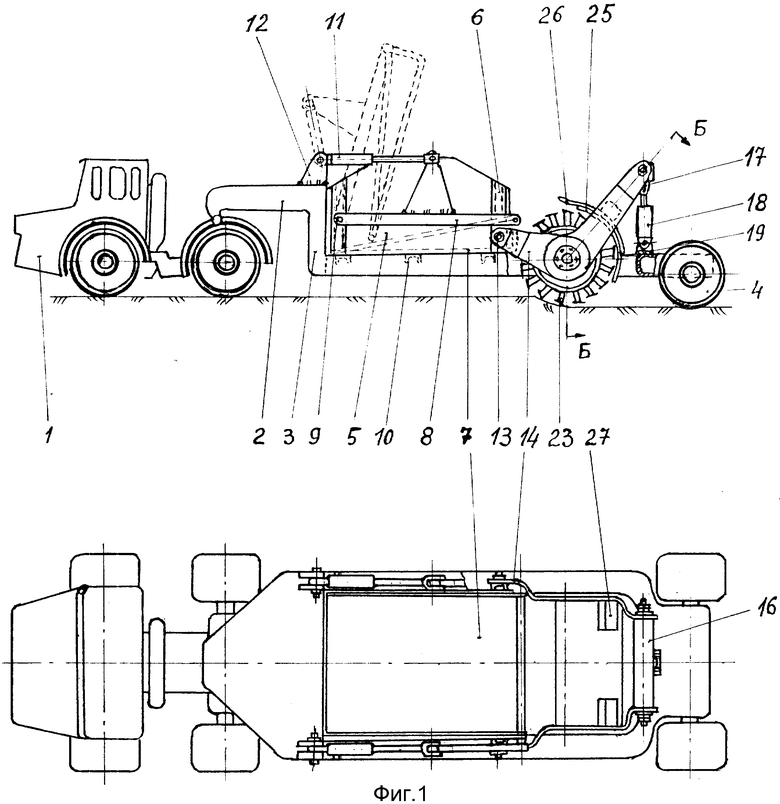

К тягачу, например к трактору К-701, закреплен хобот, а к хоботу приварена замкнутая сварная рама, являющаяся основанием ковша скрепера. Рама ковша скрепера вдоль продольной оси имеет прямоугольный проем (фиг. 1).

На две боковые продольные направляющие ковша скрепера неподвижно и жестко установлены две стенки ковша скрепера. Днище-заслонка ковша составляет единое целое с неподвижной заслонкой и при помощи двух гидроприводов поднимается в вертикальное положение при выгрузке грунта.

Вслед за ковшом скрепера в прямоугольный проем замкнутой рамы установлен фрезерный барабан соосно на двух гидромоторах, неподвижно укрепленных на двух кронштейнах, которые, в свою очередь, одними концами шарнирно установлены на двух наружных стойках, приваренных к стенкам ковша скрепера, другими концами эти кронштейны шарнирно скреплены с коромыслом, которое при помощи гидропривода, укрепленного шарнирно на раме ковша скрепера, передвигается вверх-вниз на определенную величину, равную заданной глубине срезаемого грунта.

Фрезерный барабан неподвижно укреплен на валах гидромоторов и, вращаясь, срезает грунт "сверху-вниз" и забрасывает его в ковш скрепера при помощи неподвижного и подвижного кожухов барабана.

Неподвижный и подвижный кожухи фрезерного барабана обеспечивают эффективную погрузку срезанного грунта в ковш, в том числе подвижный кожух с козырьком позволяет направлять грунт до самой дальней точки в ковш относительно фрезерного барабана.

При выгрузке грунта из ковша фрезерный барабан продолжает вращение и способствует более равномерному разбрасыванию выгружаемого грунта.

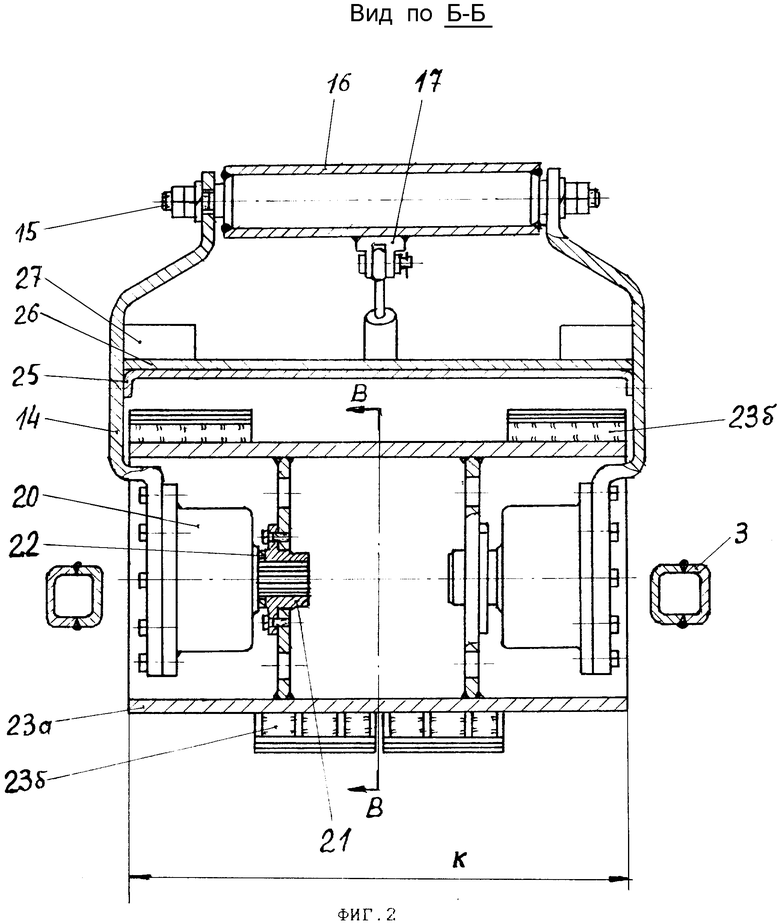

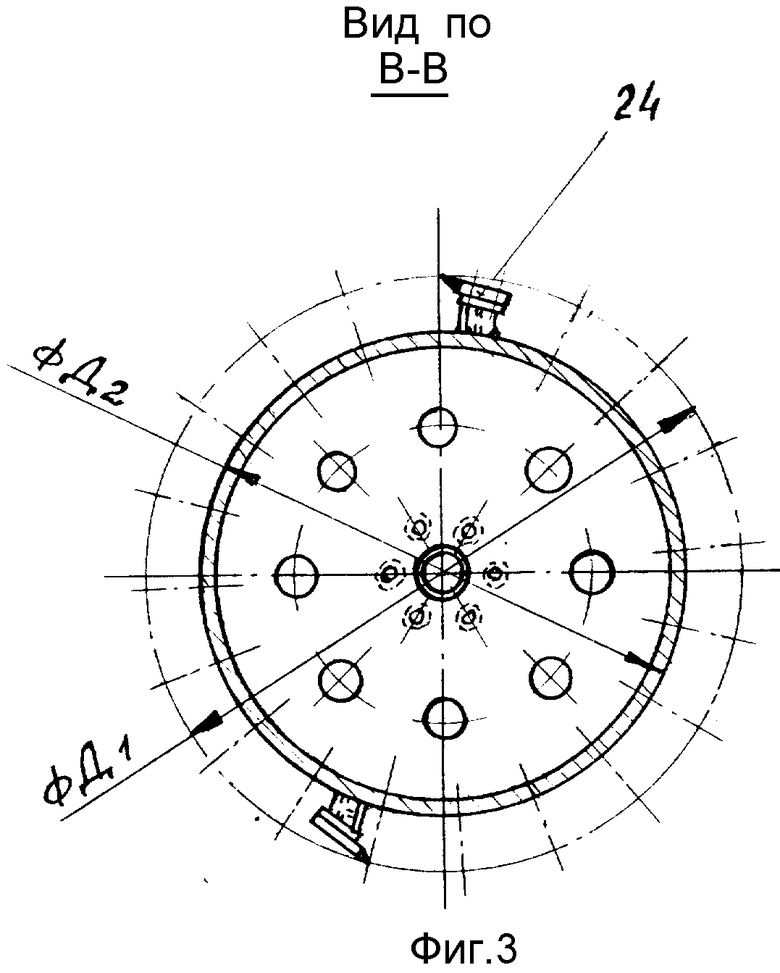

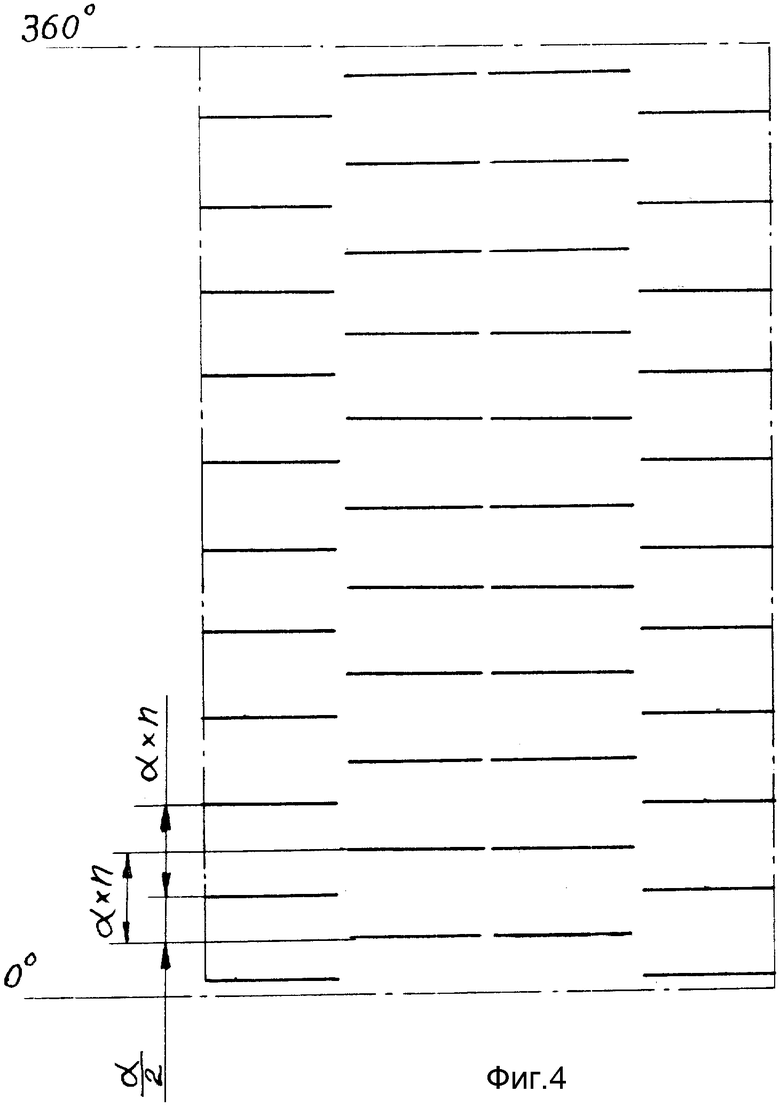

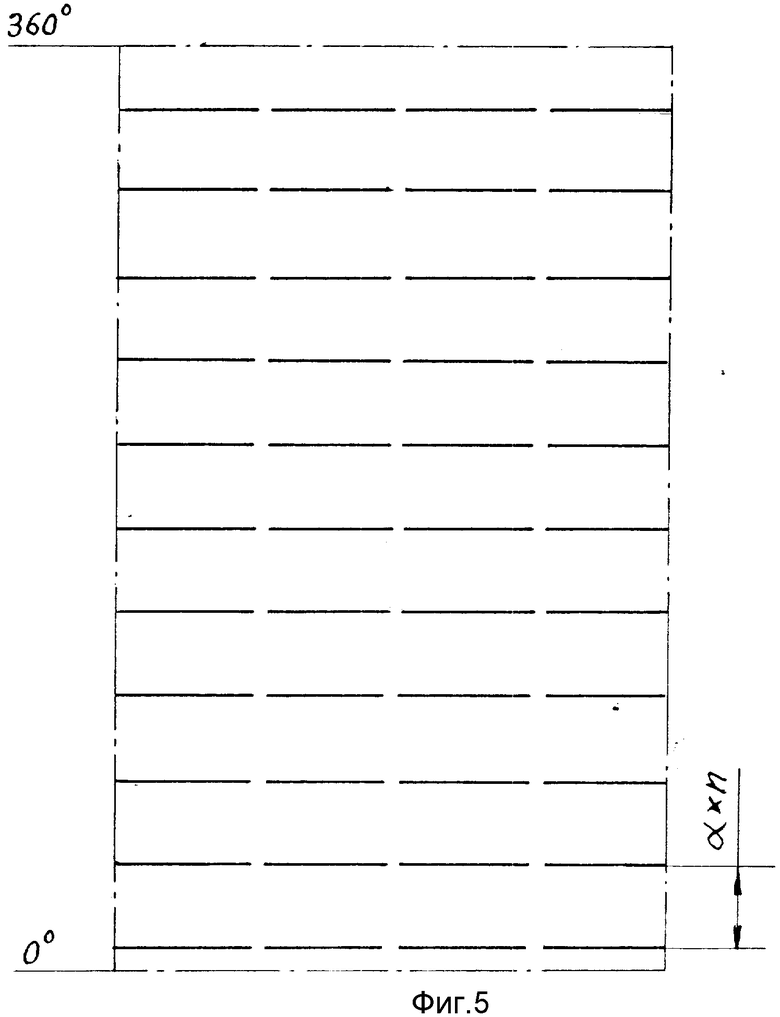

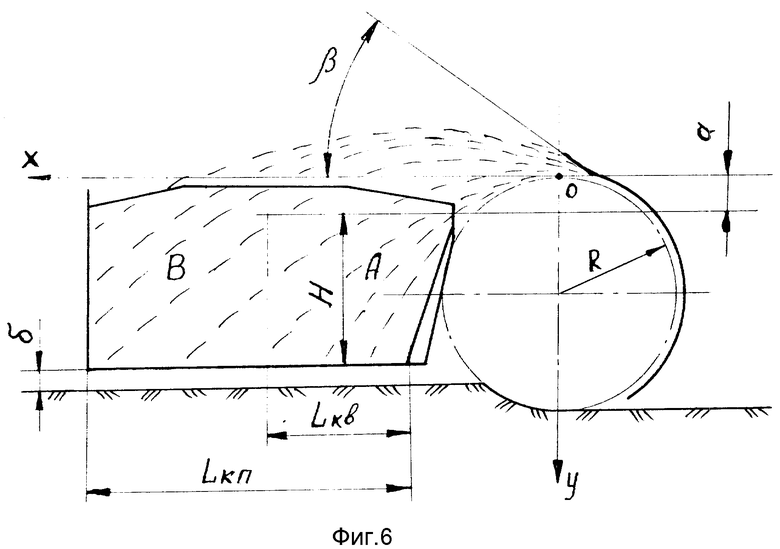

На фиг. 1 изображен предлагаемый ковш скрепера в агрегате с тягачом, вид сбоку и вид в плане с частичными разрезами, на фиг. 2 изображен фрезерный барабан и его крепление к ковшу скрепера в продольном разрезе по Б-Б фиг. 1, на фиг. 3 изображен фрезерный барабан в поперечном разрезе по В-В фиг. 2, на фиг. 4 изображена схема расположения режущих кромок на цилиндрической поверхности фрезерногго барабана (развертка-I вариант), при котором режущие ножи расположены как бы в два ряда со смещением друг к другу под углом α/2, что должно обеспечить более равномерную нагрузку на режущие ножи при фрезеровании грунта, на фиг. 5 изображена схема расположения режущих кромок ножей на цилиндрической поверхности фрезерного барабана (развертка - II вариант), при котором все четыре ножа расположены на одной линии по ширине барабана, на фиг. 6 изображена схема к расчету параметров ковша скрепера.

Предлагаемый ковш скрепера состоит из следующих агрегатов, узлов и деталей.

К тягачу 1, например трактору К-701, закреплен хобот 2, который составляет единое целое с сварной замкнутой рамой 3, имеющей вдоль своей продольной оси прямоугольный проем. Рама ковша скрепера сзади опирается на задние колеса 4 (фиг. 1).

На две боковые продольные направляющие балки рамы ковша скрепера неподвижно и жестко установлены две вертикальные стенки 5. Для повышения жесткости и прочности стенок 5 к ним с наружной стороны приварены стойки 6 из швеллера, - по две с каждой стороны.

Передняя стенка ковша скрепера образована стенкой рамы 3. Между двумя стенками 5 установлено днище-заслонка 7, состоящее из двух растяжек-опрокидывателей 8, неподвижно связанных одними концами собственно с днищем-заслонкой, а другими концами шарнирно закрепленных на осях по наружной стороне на боковых стенках 5 ковша скрепера. Вся эта конструкция днища-заслонки 7 составляет единое целое сварное соединение и шарнирно подвешена на двух осях 9, неподвижно установленных в стенках 5, упрочненных стойками 6.

Днище-заслонка 7 опирается также на три поперечные балки 10 из швеллера, неподвижно приваренные к продольным балкам рамы ковша скрепера. Днище-заслонка 7 удерживается в рабочем положении двумя гидроприводами 11, шарнирно укрепленными на кронштейнах 12, неподвижно укрепленных на хоботе 2, а другими концами гидроприводы 11 шарнирно скреплены с кронштейнами растяжек-опрокидывателей 8.

К двум стенкам 5 ковша скрепера с наружных сторон на двух неподвижных осях 13 шарнирно установлены два кронштейна 14, которые другими своими концами шарнирно установлены на осях 15 (фиг. 2) коромысла 16. А коромысло 16 при помощи вильчатого кронштейна 17, неподвижно укрепленного на коромысле, шарнирно скреплено с гидроприводом 18, который вторым концом шарнирно скреплен с вильчатым кронштейном 19, неподвижно укрепленным на раме 3 ковша скрепера.

К двум кронштейнам 14 неподвижно прикреплены два гидромотора 20, которые при помощи двух переходных втулок 21 и регулировочных шайб 22 соосно скреплены с фрезерным барабаном 23. При помощи шлицевого соединения валов гидромоторов 20 с фрезерным барабаном 23 передается крутящий момент на барабан.

Фрезерный барабан 23 представляет собой толстостенную трубу 23a диаметром D2 (фиг. 1, 2 и 3), определенной длины "K" (фиг. 2), равной расчетной ширине полосы срезаемого грунта; на наружной поверхности трубы 23а приварены кронштейны 23б, на которых укреплены болтами режущие ножи-пластины 24 (фиг. 3). Количество зубьев фрезерного барабана (рядов кронштейнов 23б) по расчету может быть от 11 до 21. Кронштейны 23б могут быть установлены со смещением относительно друг друга на угол α/2 (фиг. 4) или на одной линии по ширине барабана (фиг. 5), при этом их количество может быть равным, например, четырем и более.

Угол α соответствует углу между двумя соседними рядами кронштейнов 23б по наружной окружности фрезерного барабана.

К двум кронштейнам 14 прикреплен неподвижный кожух 25, а с ним взаимодействует подвижный кожух 26 при помощи механизма 27 перемещения подвижного кожуха 26 (фиг. 1 и 2).

Предлагаемый ковш скрепера работает следующим образом.

Тракторист-скреперист подгоняет скрепер к обрабатываемому участку, включает вращение фрезерного барабана 23 при помощи двух гидромоторов 20, затем при помощи гидропривода 18 опускает вниз вращающийся барабан на заданную величину, обеспечивающую определенную толщину срезаемого грунта, и включает продольное движение скрепера вперед (фиг. 1).

При этом вращение ножей барабана задано и рассчитано "сверху-вниз", что предопределяет всю конструкцию ковша скрепера.

По мере движения вперед скрепера срезаемый грунт при помощи неподвижного кожуха 25 и подвижного кожуха 26 фрезерного барабана 23 с определенной скоростью загружается в ковш скрепера, при этом козырек подвижного кожуха 26 и угол β поворота самого подвижного кожуха до 45 o могут обеспечить траекторию полета загружаемого грунта до самой дальней точки внутри ковша относительно фрезерного барабана (фиг. 6), что в конечном итоге обеспечивает полную и эффективную загрузку ковша грунтом.

Такого же эффекта можно достичь при увеличении числа оборотов фрезерного барабана при неизменной продольной скорости скрепера в конце цикла заполнения ковша.

После полной загрузки ковша тракторист-скреперист при помощи гидропривода 18 поднимает фрезерный барабан 23 на определенную высоту над срезаемым грунтом, выключает вращение барабана и транспортирует скрепер на место выгрузки грунта.

Для выгрузки грунта из ковша скрепера тракторист-скреперист, двигаясь вперед на медленной продольной скорости,включает вращение барабана 23, затем включает гидроприводы 11 и поднимает днище-заслонку 7 вокруг двух осей кронштейнов 12 в вертикальное положение (примерно до 75o относительно горизонтальной поверхности), постепенно высыпая и разравнивая его вращающимся барабаном 23, при этом скорость вращения барабана должна быть значительно меньше, чем при загрузке ковша скрепера.

Весь цикл работы скрепера и его агрегатов, начиная от загрузки, наполнения ковша и его разгрузки, можно и даже желательно производить по командам микропроцессора, расположенного, например, на приборном пульте управления тракториста-скрепериста.

Расчеты, произведенные для предлагаемого ковша скрепера, показывают, что скрепер, агрегатированный с трактором К-701, при диаметре фрезерного барабана 2000 мм, его ширине 2600 мм и числе оборотов 1 об/с, при скорости движения скрепера, равной 1 м/ с, и при толщине слоя срезаемого грунта, равной 6,5 см за 62 с, заполнит ковш свыше 16 м3 грунта, что в два с лишним раза превышает объем ковшей скреперов, выпускаемых в настоящее время.

При этом расчеты также подтверждают, что мощности трактора К-701 вполне достаточно для обеспечения высокопроизводительной работы скрепера с предлагаемым ковшом.

Тем более при работе ножей фрезерного барабана "сверху-вниз" горизонтальная составляющая Rx силы сопротивления резанию Rn направлена вперед по ходу рабочего движения скрепера и как бы "подталкивает" скрепер и увеличивает тягу тракторного тягача.

Известно, что при обработке почвы на рабочий орган действует сила резания. Эта сила является результатом упругих, пластических и других деформаций почвы, трения почвы о поверхность рабочего органа, о необработанную почву на дуге резания и т.д.

Величина и направление силы резания зависят от способа фрезерования, формы рабочего органа, особенностей его движения, свойств почвы и режима фрезерования. Условно принято, что сила резания равна окружной силе Pокр, которая создается крутящим моментом на валу фрезерного барабана.

Под действием силы резания со стороны почвы на рабочем органе возникает сила сопротивления Rn, равная силе резания и направленная в противоположную сторону (см. рис. 60, с. 165 в кн.: "Ротационные почвообрабатывающие машины", конструкция, расчет и проектирование. Автор Яцук Е.П. и др., М., Машиностроение, 1971 ).

Сила сопротивления почвы может быть представлена составляющими Rx и Ry, величины и направления которых изменяются с изменением Rн и зависят от угла βн наклона ее к горизонту.

За время одного оборота ножа сила сопротивления почвы изменяется от Rн max до 0.

Ниже приводится схема распределения сил сопротивления резанию для фрезерного барабана предлагаемого ковша скрепера при работе режущего ножа "сверху-вниз" (см. после формулы изобретения).

Ниже приводится расчет мощности при работе фрезерного барабана ковша скрепера.

Мощность N, необходимая для обеспечения работы предлагаемого скрепера, складывается из мощности фрезерования Nф, сообщаемой фрезерному барабану через вал отбора мощности, и тяговой мощности Nт, затрачиваемой на преодоление сопротивления перекатыванию тягача и скрепера - Nпер и сопротивления Rx ножей фрезерного барабана - Nпод.

В свою очередь, мощность фрезерования Nф является суммой: мощности Nр, затрачиваемой на резание почвы, мощности Nот - на сообщение почве (грунту) кинетической энергии и мощности Nтр - на преодоление сил трения в механизмах привода.

Поэтому общая мощность составляет

N = Nр + Nот + Nтр + Nпер ± Nпод.

Знак минус берется для фрезерования "сверху-вниз", т.е. когда фрезерный барабан расположен сзади ковша, как в предлагаемой конструкции.

При этом горизонтальная составляющая сопротивления резанию -Rx не мешает движению (перекатыванию) скрепера, а наоборот, помогает (см. кн. "Ротационные почвообрабатывающие машины", конструкция, расчет и проектирование. Автор Яцук Е.П. и др., М., Машиностроение, 1971 , с. 184).

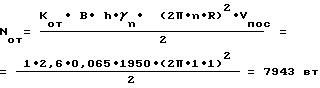

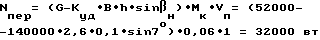

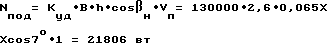

Определяем затраты мощности при следующих расчетных условиях: Kуд = 130000 Па - удельное сопротивление грунта резанию, h = 0,065 м - глубина фрезерования, Kот = 1 - коэффициент, зависящий от форм рабочих органов, B = 2,6 м - ширина захвата фрезерного барабана, γп= 1950 кг/м - плотность грунта, g = 9,81 м/с2 - ускорение свободного падения, Мк = 0,06 - коэффициент сопротивления перекатыванию, η = 0,85 - КПД, n = 1 об/с - частота вращения фрезерного барабана, G = 52000H - вес скрепера вместе с тягачом, Vпос = 1 м/с - скорость движения скрепера, R = 1 м - радиус фрезерного барабана, βн = 7o - угол наклона равнодействующей сил сопротивления.

Мощность, затрачиваемая на резание грунта

Nр = Kуд • B • h • Vпос = 130000 • 2,6 • 0,065 • 1 = 21970 Вт.

Мощность на отбрасывание

Мощность на трение в передачах

Nтр= (Nр+Nот)•(1-η)= (21970+7943)•(1-0,85)=4487 вт.

Мощность на перекатывание скрепера и тягача

Мощность на подталкивание скрепера и тягача

Общая мощность

N = Nр + Nот + Nтр + Nпер - Nпод = 21970 + 7943 + 4487 + 31000 - 21806 = 43594 Вт.

Из расчета видно, что мощность на подталкивание компенсировала значительную часть (свыше 70%) затрат мощности на перекатывание скрепера и тягача, что подтверждает преимущество конструкции предлагаемого ковша скрепера, работающего режущими ножами фрезерного барабана "сверху-вниз".

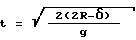

Определение параметров ковша скрепера (см. фиг. 6).

Для расчета длины ковша скрепера введем систему координат ОХУ, тогда движение грунта вдоль оси ОХ определяем по уравнению 1

X = vрез • t,

где t - время движения грунта в полете.

Движение грунта вдоль оси ОУ определяем по уравнению

y = 2R-δ

тогда можно выразить

и, подставив полученное t в формулу (1), получим длину ковша Lкп

Lкп = vрез • t • R.

Таким образом, исходя из этого можно наполнить грунтом только зону "A" ковша. Для заполнения зоны "B" ковша грунт необходимо направить под некоторым углом к горизонту, например на 25-30o, для чего поворотом подвижного кожуха с козырьком на определенный угол часть грунта будет отбрасываться и в зону "B", т.е. ковш скрепера будет полностью заполнен грунтом.

Предлагаемый ковш скрепера по сравнению с аналогом, а также серийно выпускаемыми ковшами обладает следующими преимуществами: при одинаковой мощности базового тягача предлагаемый скрепер может набрать в ковш в два раза больше грунта, при этом время наполнения ковша даже несколько сократится; появляется возможность загрузки в предлагаемый ковш песка и снега, что в обычный ковш скрепера невозможно погрузить; появляется возможность разработки мерзлого грунта; появляется возможность увеличения мощности базовой машины, так как производительная работа скрепера не будет напрямую зависеть от сцепного веса машины, что безусловно повысит производительность нового скрепера; работа режущих ножей фрезерного барабана "сверху-вниз" создает эффект подталкивания скрепера, что компенсирует до 70% затрат мощности, затрачиваемой на перекатывание скрепера и тягача, а при попадании под нож камней не ведет к поломке отдельных узлов и агрегатов, и фрезерный барабан поднимет весь скрепер, и препятствие будет преодолено.

Анализ доступной информации, выявленной патентно-информационными исследованиями, а также тот факт, что эта задача до сих пор не была решена, позволяет судить о соответствии предлагаемого технического решения необходимому для изобретения уровню техники.

Новизна решения подтверждается тем, что в России предлагаемое устройство разработано впервые и на сегодняшний день не имеет близких аналогов.

Литература:

"Ковш скрепера", описание изобретения к авт.св. СССР N 1546569, кл. E 02 F 3/64, опубликовано в БИ N 8, 28.02.90 .

| название | год | авторы | номер документа |

|---|---|---|---|

| КОВШ СКРЕПЕРА | 1996 |

|

RU2114252C1 |

| Ковш скрепера | 1990 |

|

SU1710670A1 |

| СКРЕПЕР | 2007 |

|

RU2348761C1 |

| СПОСОБ КОПАНИЯ ГРУНТОВ СКРЕПЕРОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2039161C1 |

| Метатель грунта | 1977 |

|

SU662660A1 |

| Рабочее оборудование скрепера | 1987 |

|

SU1633061A1 |

| СКРЕПЕР | 2004 |

|

RU2283923C2 |

| КОВШ СКРЕПЕРА | 1990 |

|

RU2023819C1 |

| СКРЕПЕР | 2001 |

|

RU2188279C1 |

| СКРЕПЕР | 2003 |

|

RU2247194C1 |

Ковш скепера содержит лопастный метатель с концентрично расположенными неподвижным и подвижным кожухами, переднюю заслонку, заднюю подвижную стенку и задние колеса. Боковые стенки ковша неподвижно укреплены на продольных балках рамы ковша, днище-заслонка опирается на три поперечные балки, которые скреплены с продольными балками рамы, и опрокидывается двумя гидропроводами, шарнирно укрепленными одними концами на кронштейнах, размещенных на хоботе ковша, а другими концами шарнирно скрепленными с двумя растяжками-опрокидывателями днища-заслонки. За ковшом установлен фрезерный барабан диаметром, пропорциональным объему ковша, и длиной, соразмерной ширине ковша. Фрезерный барабан приводится во вращение двумя гидромоторами с соосными приводными валами и имеет возможность передвигаться вверх и вниз, выполняя роль срезающего грунт элемента, метателя грунта и дополнительного разгрузчика-разравнивателя грунта. Процессы загрузки и выгрузки грунта из ковша в автоматическом режиме выполняет гидросистема, управляемая микропроцессором. Такое выполнение обеспечивает повышение эффективности загрузки грунта за счет снижения удельной мощности, затрачиваемой на единицу объема перерабатываемого грунта. 6 ил.

Ковш скрепера, включающий смонтированный лопастной метатель с концентрично расположенными неподвижным кожухом и подвижным кожухом с козырьком, передней заслонкой и задней подвижной стенкой и задними колесами, отличающийся тем, что он содержит боковые стенки ковша скрепера, неподвижно укрепленные на продольных балках рамы ковша скрепера, днище-заслонку, опирающуюся на три поперечные балки, неподвижно скрепленные с продольными балками рамы ковша скрепера, и опрокидываемую при помощи двух гидроприводов, укрепленных шарнирно одними концами на кронштейнах, неподвижно укрепленных на хоботе ковша скрепера, а другими концами шарнирно скрепленных с двумя растяжками-опрокидывателями днища-заслонки, одними концами шарнирно закрепленных на наружной стороне на боковых стенках ковша-скрепера, а другими концами неподвижно скреплены с днищем-заслонкой, установленным вслед за ковшом фрезерным барабаном, имеющим расчетный диаметр, пропорциональный объему ковша и длину, соразмерную ширине ковша, например 0,9 - 0,95 ширины ковша, приводимым во вращение, например, двумя гидромоторами, установленными своими приводными валами соосно и скрепленные неподвижно с фрезерным барабаном посредством двух кронштейнов, одними концами шарнирно скрепленных по наружной стороне с боковыми стенками ковша-скрепера, а другими концами шарнирно скрепленных с коромыслом, которое при помощи гидропривода, укрепленного шарнирно на раме ковша скрепера, передвигается вверх-вниз на определенную величину, равную заданной глубине снимаемого грунта, и одновременно выполняет роль срезающего грунт элемента, метателя грунта и дополнительного разгрузчика-разравнивателя грунта при выгрузке грунта из ковша скрепера, при этом процессы загрузки грунта в ковш и выгрузки из ковша в автоматизированном режиме выполняет гидросистема скрепера, управляемая по заданной программе микропроцессором, расположенным на пульте управления тракториста-скрепериста.

| Ковш скрепера | 1988 |

|

SU1546569A1 |

| Устройство для перемещения грунта | 1988 |

|

SU1838511A3 |

Авторы

Даты

1998-10-10—Публикация

1997-06-24—Подача