Изобретение относится к землеройно-транспортной технике, а именно к скреперам, и может быть использовано в строительстве и в горной промышленности при выполнении земляных и вскрышных работ.

Известна конструкция скрепера, состоящая из тяговой рамы с упряжными тягами, ковша с подвижным буфером и задней ходовой частью, причем буфер шарнирно соединен с ковшом и посредством шарнирных тяг с упряженными тягами (авторское свидетельство СССР 1305265 А1). Данная конструкция при наличии одного переднего гидромеханизма подъема-опускания ковша позволяет одновременно опускать и поднимать переднюю и заднюю часть ковша при неизменном расстоянии буфера от поверхности земли.

Однако одновременное заглубление передней и задней частей ковша не позволяет обеспечить резкое начальное зарезание ножа в грунт по клиновой и гребенчатой технологическим схемам работы, поскольку днище ковша соприкасается с поверхностью грунта.

В качестве наиболее близкого аналога принята конструкция скрепера, включающая тяговую раму с упряжными тягами, ковш, передний и задний, гидромеханизмы подъема-опускания ковша (патент США 3100355, кл. 37-126, опубл. 1963). Независимая работа переднего и заднего гидромеханизмов подъема-опускания ковша позволяет выполнять резкое зарезание ножа в грунт при клиновой и гребенчатой технологическим схемам копания без столкновения днища ковша с грунтом. Недостатки этой конструкции скрепера, во-первых, в том, что не реализуется одно из главных преимуществ заднего расположения гидромеханизма подъема-опускания ковша, которое заключается в возможности убрать упряжные тяги и за счет этого увеличить ширину ковша и удельную силу тяги при копании. Во-вторых, при такой конструкции возникает большой угол откренивания назад одноосных тягачей (до 20o) из-за опускания передней части ковша при работе переднего гидромеханизма подъема-опускания ковша, за счет опускания задних колес скрепера в отрываемую ковшом траншею и за счет опускания задней части ковша при работе заднего гидромеханизма подъема-опускания ковша. Значительный крен тягача назад ухудшает условия работы машиниста, уменьшается клиренс, ухудшаются условия работы двигателя и т.д.

Техническая задача изобретения - повышение эффективности работы скреперов.

Указанная задача решается тем, что тяговая рама выполнена цельной с задней осью, бампером, двумя продольными балками, с двумя подкосами со стороны бампера, а продольные балки тяговой рамы располагаются выше ковша и в транспортном положении параллельны боковым стенкам и соприкасаются с ними. Кроме того, гидроцилиндры переднего гидромеханизма подъема-опускания ковша закреплены к поперечной балке и к ковшу с помощью шаровых шарниров и имеют наклон в поперечной и продольной плоскостях ковша относительно вертикали к поверхности грунта.

Отличия от ближайшего аналога заключаются в ряде существенных признаков:

- тяговая рама выполнена цельной с задней осью и бампером, при этом продольные балки тяговой рамы располагаются выше ковша;

- гидроцилиндры переднего гидромеханизма подъема-опускания ковша закреплены к кронштейнам поперечной балки тяговой рамы и кронштейнам ковша с помощью шаровых шарниров и имеют наклон в поперечной и продольной плоскостях ковша относительно вертикали к поверхности грунта;

- гидроцилиндры переднего и заднего гидромеханизмов подъема-опускания ковша обеспечивают в транспортном положении скрепера подтягивание верхних кромок боковых стенок ковша к продольным балкам.

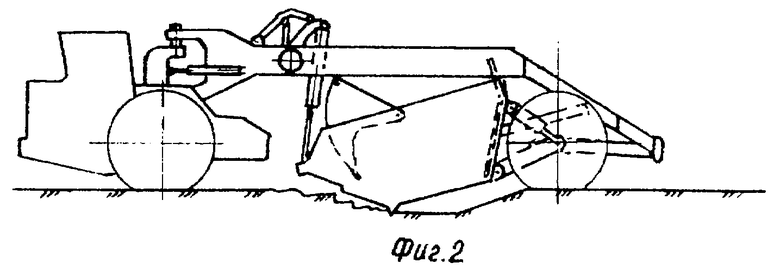

Сущность изобретения поясняется чертежом, где на фиг.1 изображен скрепер сбоку в транспортном положении, на фиг.2 - скрепер сбоку в начальный момент копания, на фиг.3 - скрепер сбоку с опущенной в траншею задней частью ковша, на фиг.4 (вид А) - скрепер в плане, на фиг.5 (разрез В-В) - вид на крепление гидроцилиндров переднего гидромеханизма подъема-опускания ковша.

Скрепер состоит из базового тягача 1, к которому через седловой шарнир 2 закреплена тяговая рама 3, состоящая в свою очередь из хобота 4, поперечной балки 5 с кронштейнами 6, двух продольных балок 7, двух подкосов 8, задней оси 9 и бампера 10. Все элементы тяговой рамы 3 соединены жестко (сварены) между собой. К поперечной балке 5 через кронштейны 6 с помощью шаровых шарниров 11 и двух передних гидромеханизмов 12 подъема-опускания закреплена передняя часть ковша 13. Ковш 13 снабжен ножом 14, днищем 15, задней стенкой 16 с гидромеханизмом перемещения 17 задней стенки, заслонкой 18 с гидромеханизмом 19 подъема-опускания заслонки. Задняя часть ковша 13 закреплена шарнирно к задней оси 9 через промежуточную раму 20 и два задних гидромеханизма 21 подъема-опускания ковша 13. Скрепер имеет механизм поворота 22 и задние пневмоколеса 23.

Скрепер работает следующим образом.

В начальный момент копания при одновременном подъеме заслонки 18 с помощью гидромеханизма 19 и опускании передней части ковша 13 за счет работы двух гидромеханизмов 12 подъема-опускания ковша нож 14 ковша 13 зарезается в грунт и начинает срезать стружку, которая поступает в ковш 13. После прохода тягачом 1 расстояния, при котором задние пневмоколеса 23 скрепера опускаются в отрытую ковшом 13 траншею, включают два задних гидромеханизма 21. Гидромеханизмы 21 за счет поворота промежуточной рамы 20 относительно оси 9, опускают заднюю часть ковша 13 до положения, при котором днище 15 ковша 13 становится параллельным поверхности срезаемого грунта или на 2...3o с завалом вниз задней части ковша относительно передней. При таком движении ковш 13 поворачивается относительно шаровых шарниров 11 штоков передних гидромеханизмов подъема-опускания ковша 13, а базовый тягач 1 не откренивается назад.

При опускании передней и задней частей ковша сопротивление заполнению ковша грунтом при копании меньше, чем при положении днища ковша 13 с наклоном в сторону ножа 14. Кроме того, степень заполнения ковша 13 грунтом больше, особенно верхней части, стороны задней стенки 16. Возможные боковые нагрузки на ковш 13 в процессе копания воспринимаются гидроцилиндрами передних гидромеханизмов 12, имеющих наклон в поперечной плоскости ковша 13 относительно вертикали к поверхности грунта.

После окончания процесса копания заслонка 18 закрывает ковш 13 с помощью гидромеханизма 19 подъема-опускания заслонки 18, а сам ковш 13 переводится в транспортное положение одновременно с помощью двух передних гидромеханизмов 12 подъема-опускания ковша 13 и двух задних гидромеханизмов 21 подъема-опускания ковша 13. При подъеме ковш 13 подтягивается вверх так, чтобы верхние кромки боковых стенок ковша 13 соприкоснулись с продольными балками 7 тяговой рамы 3. В этом случае продольные балки 7 становятся дополнительными бортами, препятствующими просыпанию "шапки" грунта из ковша при транспортировке. При использовании скрепера, например в зимний период, как транспортного средства, после загрузки его ковшом экскаватора предварительно взорванным рыхлым грунтом или горной массой, продольные балки 7 позволяют увеличить емкость ковша 13.

Разгрузка ковша 13 происходит обычным путем с использованием гидромеханизма 19 подъема-опускания заслонки 18, двух передних гидромеханизмов 12 подъема-опускания ковша 13, задней стенки 16 с гидромеханизмом перемещения 17 задней стенки, при этом ковш 13 поворачивается относительно задней оси 9.

Существенные признаки, отличающие скрепер от ближайшего аналога, позволяют получить следующий технический результат:

- увеличивается удельная сила тяги из-за возможности увеличения ширины ковша за счет отсутствия упряжных тяг;

- уменьшаются потери "шапки" грунта из ковша при транспортировке;

- увеличивается емкость ковша при использовании продольных балок тяговой рамы в качестве дополнительных бортов, что имеет большое значение при эксплуатации скрепера только в качестве транспортного и планирующего средства;

- улучшаются условия труда машиниста, условия работы двигателя из-за значительного уменьшения угла откренивания базового тягача назад при копании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРЕПЕР | 2003 |

|

RU2247194C1 |

| СКРЕПЕР | 2004 |

|

RU2283923C2 |

| СКРЕПЕР | 2011 |

|

RU2460850C1 |

| СКРЕПЕР | 2007 |

|

RU2348761C1 |

| СКРЕПЕР | 2011 |

|

RU2454511C1 |

| СКРЕПЕР | 2002 |

|

RU2209887C1 |

| Скрепер | 1978 |

|

SU891848A1 |

| Двухковшовый скрепер | 1985 |

|

SU1313963A1 |

| Скрепер | 1958 |

|

SU118838A2 |

| Полуприцепной скрепер с задней разгрузкой | 1957 |

|

SU110905A1 |

Изобретение относится к землеройно-транспортной технике, а именно к скреперам, и может быть использовано в строительстве и в горной промышленности при выполнении вскрышных и земляных работ. Скрепер включает базовый одноосный тягач, ковш с ножом, заслонкой, задней стенкой, передний и задний гидромеханизмы подъема-опускания ковша, гидромеханизм подъема-опускания заслонки, тяговую раму с хоботом, поперечной балкой и продольными балками, бампер, два подкоса со стороны бампера, заднюю ось с пневмоколесами. Тяговая рама выполнена цельной с задней осью, бампером и двумя продольными балками с двумя подкосами со стороны бампера. Продольные балки тяговой рамы расположены выше ковша, а в транспортном положении скрепера они параллельны верхним кромкам боковых стенок ковша и соприкасаются с ними. Гидроцилиндры переднего и заднего гидромеханизмов подъема-опускания ковша закреплены к тяговой раме с возможностью подтягивания верхних кромок боковых стенок ковша к продольным балкам. Гидроцилиндры переднего гидромеханизма подъема-опускания ковша закреплены к поперечной балке и к ковшу с помощью шаровых шарниров и имеют наклон в поперечной и продольной плоскостях ковша относительно вертикали к поверхности грунта. Повышается эффективность работы скрепера. 1 з.п. ф-лы, 5 ил.

| US 3100355 А, 13.08.1963 | |||

| Скрепер | 1980 |

|

SU926165A1 |

| Ковш скрепера | 1980 |

|

SU996648A1 |

| Ковш скрепера | 1986 |

|

SU1504313A1 |

| Скрепер | 1987 |

|

SU1546567A1 |

| СКРЕПЕР | 1990 |

|

RU2006554C1 |

| СКРЕПЕР | 1989 |

|

RU2028414C1 |

| RU 2052024 С1, 10.01.1996. | |||

Авторы

Даты

2002-08-27—Публикация

2001-03-27—Подача