Изобретение относится к землеройно-транспортной технике, а именно к скреперам, и может быть использовано в строительстве и в горной промышленности при выполнении земляных и вскрышных работ.

Известна конструкция скрепера, включающая базовый одноосный тягач, ковш с ножом, заслонкой, задней стенкой, передний и задний гидромеханизмы подъема-опускания ковша, цельную тяговую раму с хоботом и задней осью, продольные балки которой расположены выше ковша и соприкасаются в транспортном положении с боковыми стенками ковша (Патент России № 2188279 С1. Опубл. 27.08.2002. Бюл. № 24). Данная конструкция позволяет увеличить удельную силу тяги, уменьшить потери “шапки” грунта из ковша при транспортировке, улучшить условия труда машиниста, увеличить емкость ковша.

Однако увеличить емкость ковша за счет применения переднего и заднего гидромеханизмов подъема-опускания ковша возможно лишь на 20...30%, в то время как в транспортном режиме мощности двигателей, выбранных из условия копания грунта полуприцепных и самоходных скреперов, достаточно для перемещения с наибольшей допустимой скоростью 50 км/ч объема грунта в 2...2,5 раза большего, чем у существующих конструкций скреперов.

В качестве наиболее близкого аналога принята конструкция скрепера с упряжными тягами, гидромеханизмом подъема-опускания ковша, бампером и ковшом, включающим днище с режущим ножом, переднюю заслонку, гребковую стенку с механизмом управления, заднюю стенку (Авторское свидетельство СССР № 1559056 А1. Опубл. 23.04.90. Бюл. № 15). Данная конструкция скрепера позволяет заполнять длинные ковши с отношением длины к ширине ковша более 2...2,5 и тем самым значительно повысить производительность машины.

Однако при заполнении ковша в процессе копания центр тяжести скрепера смещается к задней оси и нагрузка на передние ведущие колеса снижается.

При уменьшении нагрузки на ведущие колеса снижается сила тяги и работоспособность машины в режиме копания.

Техническая задача изобретения - повышение эффективности работы скреперов.

Указанная цель достигается тем, что тяговая рама выполнена телескопической из двух частей - передней и задней рам с возможностью перемещения продольных балок передней рамы внутри продольных балок задней рамы при помощи гидроцилиндров, расположенных внутри продольных балок задней рамы и закрепленных с одной стороны к продольным балкам передней рамы, а с другой к продольным балкам задней рамы. Передняя и задняя рамы имеют поперечные балки, при этом передний гидромеханизм подъема-опускания ковша и гидромеханизм подъема-опускания заслонки закреплены на поперечной балке задней рамы. Кроме того, на продольных балках передней рамы установлены ролики в двух взаимно перпендикулярных плоскостях с возможностью контакта и перекатывания по внутренним стенкам продольных балок задней рамы.

Отличия от ближайших аналогов заключаются в ряде существенных признаков:

- тяговая рама выполнена телескопической из двух частей: передней и задней;

- обе части тяговой рамы имеют поперечные балки, причем передний гидромеханизм подъема-опускания ковша и гидромеханизм подъема-опускания заслонки установлены на поперечной балке задней рамы;

- гидроцилиндры перемещения передней рамы внутри задней рамы расположены внутри продольных балок задней рамы и закреплены с одной стороны к продольным балкам передней рамы, а с другой к продольным балкам задней рамы;

- гидромеханизм подъема-опускания передней части ковша и гидромеханизм подъема-опускания заслонки установлены на поперечной балке задней рамы.

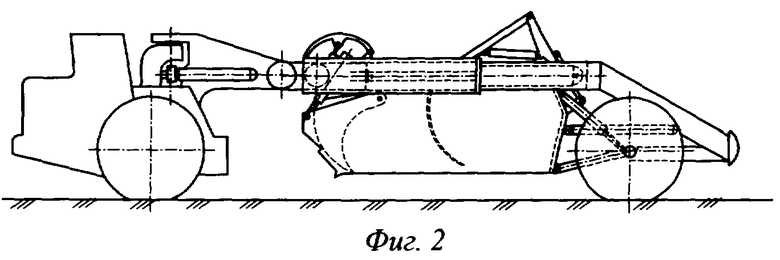

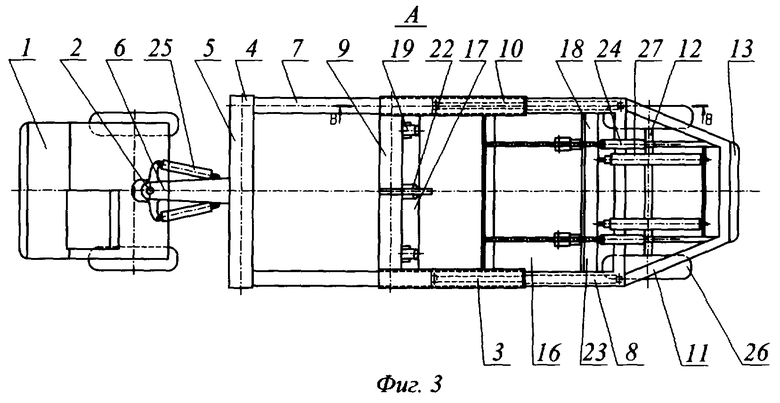

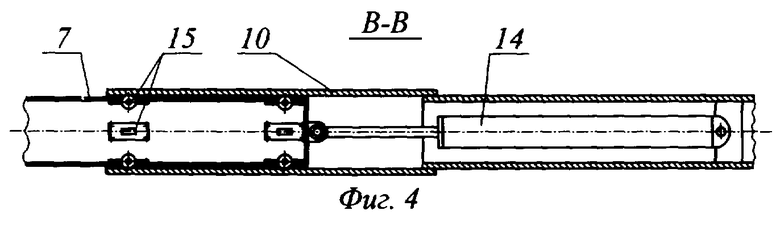

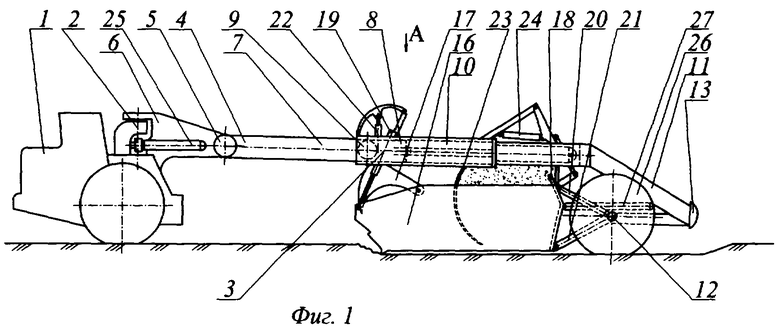

Сущность изобретения поясняется чертежом, где на фиг.1 изображен скрепер сбоку в процессе копания, на фиг.2 - скрепер сбоку в транспортном положении, на фиг.3 - скрепер в плане, на фиг.4 (разрез В-В) - вид на крепление гидроцилиндров взаимного перемещения передней и задней частей тяговой рамы.

Скрепер состоит из базового тягача 1, к которому через седловой шарнир 2 закреплена тяговая телескопическая рама 3, состоящая в свою очередь из двух частей: передней рамы 4 с поперечной балкой 5, хоботом 6, внутренними продольными балками 7 и задней рамы 8 с задней поперечной балкой 9, внешними продольными балками 10, двумя подкосами 11, задней осью 12 и бампером 13. Внутренние продольные балки 7 передней рамы 4 имеют возможность перемещения внутри внешних продольных балок 10 задней рамы 8 при помощи двух гидроцилиндров 14, размещенных внутри каждой из двух внешних продольных балок 10 и закрепленных с одной стороны к внешним продольным балкам 10, а с другой к внутренним продольным балкам 7 передней рамы 4. На внутренних продольных балках 7 закреплены в двух взаимно перпендикулярных плоскостях опорные ролики 15 с целью уменьшения сопротивления перемещению внутренних продольных балок 7 внутри внешних продольных балок 10.

Ковш 16 с заслонкой 17 и задней стенкой 18 подвешен к задней раме 8 с помощью переднего 19 и заднего 20 гидромеханизмов подъема-опускания ковша и промежуточной рамы 21. Передний гидромеханизм 19 подъема-опускания ковша, а также гидромеханизм 22 подъема-опускания заслонки установлены на задней поперечной балке 9 задней рамы 8. На ковше 16 со стороны задней стенки 18 установлена гребковая стенка 23 с гидромеханизмом управления 24. Скрепер имеет механизм поворота 25 и задние пневмоколеса 26. Задняя стенка 18 имеет гидромеханизм разгрузки 27.

Скрепер работает следующим образом.

В начальный момент копания при одновременном подъеме заслонки 17 с помощью гидромеханизма 22 подъема-опускания заслонки и опускании передней части ковша 16 за счет работы переднего гидромеханизма 19 подъема-опускания ковша происходит срезание стружки грунта, которая поступает в ковш 16. После прохода базовым тягачом 1 расстояния, при котором задние пневмоколеса 26 скрепера опускаются в отрытую ковшом 16 траншею, включают задний гидромеханизм 20 подъема-опускания ковша. Гидромеханизм 20 за счет поворота промежуточной рамы 21 относительно оси 12, опускает заднюю часть ковша 16 до положения, при котором днище ковша становится параллельным поверхности срезаемого грунта.

При опускании передней и задней частей ковша сопротивление заполнению ковша грунтом при копании меньше, чем при положении ковша с наклоном в сторону передней его части.

После заполнения передней части ковша 16 грунтом включают в работу гребковую стенку 23, которая с помощью гидромеханизма управления 24 перемещает набранный грунт в заднюю часть ковша, при этом центр тяжести всего скрепера также смещается в сторону задней оси 12. Чтобы повысить силу тяги базового тягача 1, необходимо переместить центр тяжести обратно в сторону базового тягача. С этой целью включают в работу гидроцилиндры 14, которые выдвигают переднюю раму 4 тяговой телескопической рамы 3 из задней рамы 8 и тем самым удаляют базовый тягач 1 от задней оси 12 и смещают центр тяжести скрепера обратно вперед.

После полного заполнения ковша 16 за счет совместного действия давления срезаемой стружки и подгребающего действия гребковой стенки 23 заслонка 17 с помощью гидромеханизма 22 подъема-опускания закрывает ковш, а сам ковш одновременно с помощью переднего 19 и заднего 20 гидромеханизмов подъема-опускания переводится в транспортное положение. Во время подъема ковша одновременно включаются гидроцилиндры 14, которые втягивают внутренние продольные балки 7 передней рамы 4 внутрь внешних продольных балок 10 задней рамы 8, и тем самым базовый тягач 1 переводится в транспортное положение. При подъеме ковш 16 подтягивается вверх так, чтобы верхние кромки боковых стенок ковша 16 соприкоснулись с продольными внутренними 7 и внешними 10 продольными балками тяговой телескопической рамы 3. В этом случае тяговая телескопическая рама 3 образует дополнительные борта, препятствующие просыпанию “шапки” грунта из ковша при транспортировке. При использовании скрепера, например в зимний период, как транспортного средства после загрузки его ковшом экскаватора, предварительно взорванным рыхлым грунтом или горной массой, внутренние 7 и внешние 10 продольные балки тяговой телескопической рамы 3 позволяют увеличить вместимость ковша 16.

Разгрузка ковша 16 происходит путем использования гидромеханизма 22 подъема-опускания заслонки 17, переднего гидромеханизма 19 подъема-опускания ковша, задней стенки 18 с гидромеханизмом разгрузки 27, при этом ковш 16 поворачивается относительно задней оси 12. Во время разгрузки гребковая стенка 23 с помощью гидромеханизма управления 24 переходит в зону поднятой заслонки 17, захватывая при этом часть грунта в ковше и перемещая его к передней части ковша.

Существенные признаки, отличающие скрепер от ближайших аналогов, позволяют получить технический результат, заключающийся в том, что в процессе копания удлиненными ковшами с интенсификаторами загрузки в виде гребковых стенок появляется возможность регулировать развесовку по мостам скрепера с тем, чтобы максимально реализовать силу тяги базового тягача и в результате этого повысить эффективность работы машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРЕПЕР | 2001 |

|

RU2188279C1 |

| СКРЕПЕР | 2004 |

|

RU2283923C2 |

| СКРЕПЕР | 2011 |

|

RU2460850C1 |

| СКРЕПЕР | 2018 |

|

RU2709636C1 |

| СКРЕПЕР | 2007 |

|

RU2348761C1 |

| Способ копания грунта ковшом скрепера и устройство для его осуществления | 1983 |

|

SU1178850A1 |

| СКРЕПЕР | 2011 |

|

RU2454511C1 |

| Скрепер | 1985 |

|

SU1258950A1 |

| Скрепер | 1978 |

|

SU806822A1 |

| Скрепер | 1988 |

|

SU1537769A1 |

Изобретение относится к землеройно-транспортной технике, а именно к скреперам, и может быть использовано в строительстве и горной промышленности при выполнении земляных и вскрышных работ. Скрепер включает базовый одноосный тягач, ковш с заслонкой, с задней и с гребковой стенками, передний и задний гидромеханизмы подъема-опускания ковша, гидромеханизмы подъема-опускания заслонки, гидромеханизмы передвижения задней и гребковой стенок, тяговую раму с хоботом, бампер, заднюю ось с пневмоколесами. Тяговая рама выполнена телескопической из двух частей: передней и задней рам с возможностью перемещения продольных балок передней рамы внутри продольных балок задней рамы при помощи гидроцилиндров, расположенных внутри продольных балок задней рамы и закрепленных с одной стороны к продольным балкам передней рамы, а с другой к продольным балкам задней рамы. Передняя и задняя рамы имеют по одной поперечной балке. Передний гидромеханизм подъема-опускания ковша и гидромеханизм подъема-опускания заслонки закреплены на поперечной балке задней рамы. На продольных балках передней рамы установлены ролики в двух взаимно перпендикулярных плоскостях с возможностью контакта и перекатывания по внутренним стенкам продольных балок задней рамы. Повышается эффективность работы скрепера. 2 з.п.ф-лы, 4 ил.

| Ковш скрепера | 1987 |

|

SU1559056A1 |

| УСТРОЙСТВО для ПРИСОЕДИНЕНИЯ ПРИЦЕПНОГО | 0 |

|

SU374415A1 |

| Ковш скрепера | 1977 |

|

SU697647A1 |

| Скрепер | 1979 |

|

SU859550A1 |

| Ковш скрепера | 1980 |

|

SU909029A1 |

| Ковш скрепера | 1984 |

|

SU1208143A1 |

| СКРЕПЕР | 2001 |

|

RU2188279C1 |

Авторы

Даты

2005-02-27—Публикация

2003-08-07—Подача