Изобретение относится к технологии получения изделий из керамических сверхпроводящих порошков с помощью энергии метательных взрывчатых веществ и может быть использовано в радиоэлектронной промышленности для изготовления распыляемых мишеней, применяемых в условиях лазерного и магнетронного распыления, токопроводов, магнитных систем, работающих в условиях длительного термоциклирования и повышенных механических нагрузок.

Известен способ ударного прессования предварительно нагретых керамических порошков с помощью энергии взрыва (Писарев С.П., Рогозин В.Д., Трудов А. Ф. Влияние подогрева на ударное сжатие керамических порошков. Сб. "Металловедение и прочность материалов". Межвузовский сборник научных трудов, вып. 8, Волгоград, 1978, с. 65-68), при котором прессуемые порошки засыпают в коробки из металлической фольги и размещают в контейнере с песком, нагрев осуществляют нихромовой спиралью, взрывное нагружение осуществляют затухающей плоской ударной волной от накладного заряда взрывчатого вещества (аммонит 6ЖВ) через стальной экран. Инициирование детонации в основном заряде ВВ произволят с помощью электродетонатора, детонирующих шнуров и вспомогательного заряда из аммонита 6ЖВ.

Недостатками указанного способа являются: взрывное нагружение прессуемых порошков осуществляют затухающей плоской ударной волной, что приводит к значительной неравномерности давления по высоте столба из прессуемого порошка, приводит к существенной неравноплотности прессовок по высоте даже в пределах одного слоя, а это, в свою очередь, приводит к ухудшению служебных характеристик получаемых изделий; для выравнивания плотности по объему прессовок необходима дополнительная термообработка (обжиг), что значительно усложняет и удорожает процесс получения изделий и затрудняет его промышленное применение; прессовки получают с низкой плотностью: даже при максимальной температуре предварительного подогрева (1000oC) плотность прессовок не превышает 5,4-6,4 г/см3, что составляет всего лишь 74-86% плотности такого же спеченного материала, полученного по стандартной промышленной технологии; значительная неплоскостность прессовок, связанная с их искривлением в процессе прессования, особенно у прессовок, расположенных в нижних слоях коробки с прессуемым порошком; наличие поперечных трещин в прессовках, особенно расположенных в верхних слоях, делает непригодным рассматриваемый способ для промышленного применения.

Наиболее близким по техническому уровню и достигаемому результату является способ получения сверхпроводящих изделий методом ударного сжатия порошка высокотемпературной сверхпроводящей керамики (ВТСП - керамики) с предварительным нагревом (Ударное сжатие порошка ВТСП-керамики с предварительным нагревом. Долгова И.Ю., Рогозин В.Д., Писарев С.П., Аксенов А.А. Сб. "Металловедение и прочность материалов". Межвузовский сборник научных трудов, Волгоград, 1993, с. 42-46), при котором прессуемый порошок в металлическом контейнере располагают в электрической печи в среде песка; теплоизоляция от окружающей среды осуществляется с помощью асбестовых прокладок, которые располагаются в верхней и нижней части электропечи; предварительный разогрев контейнера с порошком ВТСП-керамики осуществляется до температуры 400-980oC, нагружение прессуемого порошка осуществляется с помощью ударника, который разгоняют в пороховой метательной установке до скорости 200-700 м/с; торможение контейнера в процессе прессования осуществляют с помощью слоя песка.

Данный способ имеет невысокий технический уровень, что обусловлено неэффективным использованием кинетической энергии ударника: несмотря на достаточно высокую его скорость (до 700 м/с) и весьма высокую температуру предварительного подогрева (до 980oC), достигнутая плотность полученных изделий не превышает 90% от предельной для данного материала из-за низкого уровня возникающих давлений, что делает невозможным применение этих изделий в технике без дополнительной операции стекания, а это, в свою очередь, значительно усложняет и удорожает процесс получения изделий; искривление прессовок, особенно полученных при повышенной скорости ударника, а также наличие поперечных трещин в прессовках и сколов боковых кромок - все это делает непригодным промышленное применение рассматриваемого способа для получения изделий, работающих в условиях долговременного термоциклирования и повышенных механических нагрузок.

В связи с этим важнейшей задачей является создание нового способа получения сверхпроводящих изделий из порошка по новой технологической схеме формирования импульсов высокого давления в контейнере с прессуемым порошком и сохранения прессуемого материала от разрушения в условиях ударно-волнового нагружения и повышенной температуры с установкой на стальном основании пресс-формы в виде стального цилиндра со сквозным каналом, в которой размещают металлический отражатель в виде диска, например, из стали, что способствует более эффективному использованию кинетической энергии ударника, созданию высокого давления в прессуемом порошке, фиксирует сжимаемый контейнер в замкнутом объеме, сохраняет контейнер от разрушения, препятствует искривлению изделий при прессовании; выбор удельной массы отражателя в зависимости от удельной массы ударника, что способствует созданию наиболее высокого давления в прессуемом порошке, препятствует возникновению растягивающих напряжений в прессуемом объеме, а это, в свою очередь, препятствует возникновению расслоений в прессовках; выбор слоя пористой передающей среды из труднопрессуемого материала на верхнем торце отражателя и его удельной массы в зависимости от удельной массы отражателя, что способствует более плавному нарастанию давления в прессуемом порошке, а это, в свою очередь, способствует лучшей сохранности изделий от разрушения, кроме того, этот слой частично выполняет роль податливой среды, способствующей смещению контейнера в пресс-форму и сохранению его от нежелательных деформаций; выбор слоя пористой передающей среды из труднопрессуемого материала между стальным основанием и нижним торцем отражателя, что обеспечивает эффективное торможение ударника и всей сжимаемой им системы, а также в результате осадки этого слоя, способствует смещению контейнера с прессуемым порошком по каналу пресс-формы, благодаря чему обеспечивается его сохранность от разрушения; выбор оптимальной температуры нагрева контейнера с прессуемым порошком и скорости ударника что обеспечивает необходимую скорость диффузионных процессов при взаимодействии частиц порошка между собой при прессовании и достаточный уровень давления для обеспечения надежной сварки частиц между собой и высокой твердости полученных изделий; выбор оптимального отношения удельной массы ударника к сумме удельных масс контейнера, верхнего и нижнего теплоизолирующих слоев электропечи, слоя пористой передающей среды между контейнером и верхним теплоизолирующим слоем, слоя пористой передающей среды над верхним торцем отражателя, что способствует созданию необходимого давления в прессуемом порошке, а также благоприятной структуры импульсов давления в сжимаемой системе, а это, в свою очередь, облегчает сварку частиц порошка между собой, способствует получению изделий с высокой плотностью и твердостью. В совокупности все перечисленные технологические приемы позволяют в одном акте ударного прессования совместить операции прессования сверхпроводящего изделия из порошка, перемещения его вместе с контейнером в устройство, обеспечивающее его сохранность от разрушения, сварку частиц между собой и спекание, в результате чего получают плоские сверхпроводящие изделия с весьма высокой плотностью, достигающей 95-97% от предельной плотности для данного материала без расслоений, сколов и трещин, с весьма высокой твердостью материала, свидетельствующей с весьма высокой межчастичной связности структуры, что позволяет использовать полученные изделия в условиях долговременного термоциклирования и повышенных механических нагрузок.

Техническим результатом заявленного способа является создание нового технологического цикла, при котором совмещены операции прессования, сварки частиц между собой и спекания. В прессуемом материале возникает новая структура ударных волн, благодаря которой по-новому, более эффективно, используется кинетическая энергия ударника, что способствует повышению уровня давления в прессуемом порошке, а это, в сочетании с высокой температурой предварительного нагрева контейнера с прессуемым порошком, способствует получению сверхпроводящих изделий с весьма высокой плотностью, достигающей 95-97% от предельной плотности для данного материала; твердость полученных изделий весьма высокая и соответствует твердости такого же материала, подвергнутого кроме горячего ударного прессования еще и дополнительному высокотемпературному спеканию, что свидетельствует о высокой степени межчастичной связности структуры, а это, в свою очередь, свидетельствует о высоком качестве сварки частиц между собой, что делает возможным практическое использование изделий, полученных по предлагаемому способу без дополнительной операции спекания. В изделиях отсутствует расслоения, сколы и поперечные трещины, отсутствует искривление изделий, они легко извлекаются из пресс-формы - все это делает пригодным предлагаемый способ для получения сверхпроводящих изделий, работающих в условиях долговременного термоциклирования и повышенных механических нагрузок.

Указанный технический результат достигается тем, что в предлагаемом способе получения плоских сверхпроводящих изделий сваркой взрывом на первом этапе ударного прессования предварительно нагретый контейнер с прессуемым порошком подвергается воздействию проходящей ударной волны, при этом происходит частичное уплотнение порошка сверхпроводящего материала и локальная сварка его частиц между собой; помимо этого контейнер с предварительно спрессованным порошком вовлекается в движение и перемещается в пресс-форму, где, благодаря расположенному в ней отражателю, возникают отраженные ударные волны, уровень давления у которых выше, чем у первоначальной проходящей ударной волны, благодаря этим отраженным волнам, в сочетании с высокой температурой процесса, повышается плотность прессовок до значений, близких к предельным, за счет бародиффузии сокращается время, необходимое на сварку частиц между собой по всем поверхностям соприкосновения, что способствует повышению твердости материала, стойкости при термоциклировании и повышенных механических нагрузках; при реализации способа на стальном основании устанавливают пресс-форму в виде стального цилиндра со сквозным каналом, в которой размещают металлический отражатель в виде диска, например, из стали с удельной массой, составляющей 0,48-0,87 удельной массы ударника, на верхнем конце отражателя располагают слой пористой передающей среды из труднопрессуемого материала, например, из песка с удельной массой, составляющей 0,1-0,17 удельной массы отражателя, между стальным основанием и нижним торцем отражателя располагают пористую передающую среду из труднопрессуемого материала, например из песка, при этом толщина ее слоя составляет 2-3 толщины контейнера с прессуемым порошком, а процесс ведут при температуре нагрева контейнера с прессуемым порошком 850-950oC и скорости ударника 500-700 м/с, а также при отношении удельной массы ударника к сумме удельных масс контейнера, верхнего и нижнего теплоизолирующего слоев электропечи, слоя пористой передающей среды между контейнером и верхним теплоизолирующим слоем, слоя пористой передающей среды над верхним торцем отражателя, равным 0,9-1,6.

Новый способ получения плоских сверхпроводящих изделий сваркой взрывом имеет существенные отличия по сравнению с прототипом и аналогами как по качеству получаемых изделий, так и по малой продолжительности процесса получения изделий с высокой твердостью и плотностью и совокупности технологических приемов, условий и режимов при его осуществлении. Так предложено устанавливать на стальном основании пресс-форму в виде стального цилиндра со сквозным каналом и размещать в ней металлический отражатель в виде диска, например, из стали, что способствует наиболее эффективному использованию кинетической энергии ударника, созданию более высокого давления в прессуемом порошке, чем при прессовании затухающей плоской ударной волной, как это осуществляется по прототипу, фиксируется сжимаемый контейнер в замкнутом объеме благодаря перемещению контейнера при прессовании в осевой канал пресс-формы, что сохраняет контейнер с прессуемым изделием от разрушения, препятствует искривлению изделий при прессовании.

Предложено металлический отражатель изготавливать с удельной массой, составляющей 0,48-0,87 удельной массы ударника, что способствует созданию наиболее высокого давления в прессуемом порошке, препятствует возникновению растягивающих напряжений в прессуемом объеме, вследствие чего в прессуемых изделиях не возникают расслоения. При величине удельной массы металлического отражателя выше верхнего предела ухудшается сохранность изделий от разрушения, так как затрудняется перемещение контейнера в осевой канал пресс-формы в процессе прессования, в изделиях возможно возникновение расслоений и трещин; при величине удельной массы металлического отражателя ниже нижнего предела не обеспечивается высокая плотность и твердость полученных изделий.

Предложено на верхнем торце отражателя располагать слой пористой передающей среды из труднопрессуемого материала, например, из песка с удельной массой, составляющей 0,1-0,17 удельной массы отражателя, что способствует более плавному нарастанию давления в прессуемом порошке при прессовании и более плавному снижению давления при разгрузке сжатой системы, что способствует лучшей сохранности изделий от разрушения, кроме того, этот слой выполняет роль податливой среды, способствующей смещению контейнера в пресс-форму и сохранению его от нежелательных деформаций на начальной стадии прессования; облегчает извлечение контейнера из пресс-формы; при удельной массе этого слоя пористой передающей среды выше верхнего предела снижается давление прессования ниже необходимого уровня, что приводит к получению изделий с недостаточно высокой плотностью и твердостью, требующих дополнительной операции высокотемпературного спекания; при удельной массе рассматриваемого слоя ниже нижнего предала ухудшается сохранность изделий от разрушения, в них возможно появление расслоений и трещин.

Предложено между стальным основанием и нижним торцем отражателя располагать пористую передающую среду из труднопрессуемого материала, например, из песка, при этом толщина ее слоя должна составлять 2-3 толщины контейнера, что обеспечивает эффективное торможение ударника и всей сжимаемой системы, способствует смещению контейнера с прессуемым порошком в пресс-форму на достаточную глубину, благодаря чему обеспечивается лучшая сохранность изделия от разрушения, кроме того, выбор труднопрессуемого материала, например, песка, облегчает извлечение контейнера и отражателя из осевого канала пресс-формы при завершении процесса прессования; при толщине рассматриваемого слоя выше верхнего предела неоправданно возрастает расход металла на изготовление пресс-формы, так как при этом увеличивается ее длина без улучшения качества изделий; при толщине этого слоя ниже нижнего предела ухудшается сохранность изделий от разрушения.

Предложено процесс вести при температуре нагрева контейнера с прессуемым порошком 850-950oC и скорости ударника 500-700 м/с, что обеспечивает необходимую скорость диффузионных процессов при взаимодействии частиц порошка между собой в процессе прессования и достаточный уровень давления для обеспечения надежной сварки частиц между собой и получения высокой твердости и плотности сверхпроводящих изделий. При температуре нагрева контейнера с прессуемым порошком и скорости ударника выше верхнего предела происходит частичное разложение сверхпроводящего материала, что приводит к ухудшению электрофизических свойств изделий, кроме того, возможно разрушение стальной пресс-формы, а вследствие этого и разрушение изделия; при температуре нагрева и скорости ударника ниже нижнего предела не обеспечивается высокое качество сварки частиц сверхпроводящего материала между собой, снижается плотность и твердость полученных изделий, вследствие чего их эксплуатация невозможна без дополнительной операции высокотемпературного спекания.

Предложено отношение удельной массы ударника к сумме удельных масс контейнера, верхнего и нижнего теплоизолирующих слоев электропечи, слоя пористой передающей среды между контейнером и верхним теплоизолирующим слоем, слоя пористой передающей среды над верхним торцем отражателя выбирать равным 0,9-1,6, что способствует созданию необходимого давления в прессуемом порошке, а также благоприятной структуры импульсов давления в сжимаемой системе, а это, в свою очередь, облегчает сварку частиц порошка между собой, способствует получению изделий с высокой плотностью и твердостью. При соотношении удельных масс выше верхнего предела ухудшается сохранность прессуемых изделий от разрушения; при соотношении удельных масс ниже нижнего предела снижается давление прессования ниже допустимого уровня, но обеспечивается надежная сварка частиц между собой, ухудшается качество полученных изделий.

Приведенный заявителем анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного решения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существующим признакам изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков решения, позволило выявить совокупность существенных отличительных признаков в заявленном объекте по отношению к усматриваемому заявителем техническому результату, изложенных в формуле изобретения. Следовательно, изобретение соответствует требованию "Новизна" по действующему законодательству.

Для проверки соответствия изобретения требованию "Изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками изобретения, результаты которого показывают, что изобретение для специалиста не следует явным образом из известного уровня техники. Следовательно, изобретение соответствует требованию "Изобретательский уровень".

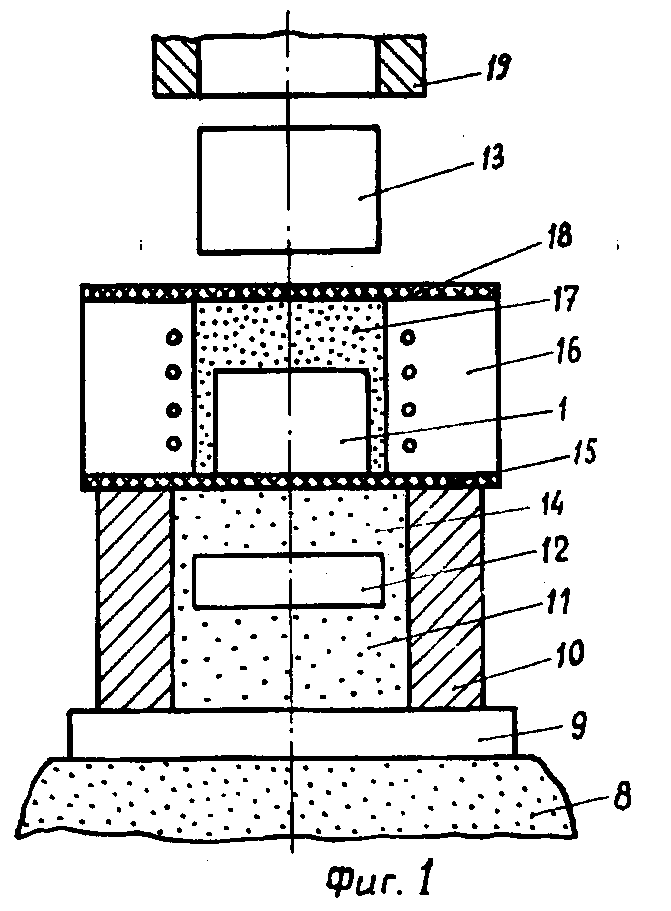

На фиг. 1 изображена схема получения плоских сверхпроводящих изделий сваркой взрывом с осевым разрезом ствола 19, электропечи 16, стальной пресс-формы 10, пористой передающей среды электропечи 17, слоя пористой передающей среды из труднопрессуемого материала над верхним торцем отражателя 14 и слоя пористой передающей среды между стальным основанием и нижним торцем отражателя 11; на фиг. 2 - продольный осевой разрез контейнера с прессуемым порошком на фиг. 1.

Предлагаемый способ получения плоских сверхпроводящих изделий сваркой взрывом осуществляется в следующей последовательности. Изготавливают контейнер 1. Для этого с помощью цилиндрической оправки изготавливают боковую оболочку контейнера 2, устанавливают нижнюю металлическую прокладку 3 и нижний металлический диск контейнера 4, отгибают нижнюю кромку оболочки, засыпают порошок сверхпроводящего материала 5, устанавливают верхнюю металлическую прокладку 6 и верхний металлический диск контейнера 7, отгибают верхнюю кромку боковой оболочки, как показано на фиг. 2, промазывают стыки боковой оболочки контейнера с металлическими дисками 7 термостойким герметиком; размещают на песчаной подушке 8 стальное основание 9, устанавливают на него пресс-форму 10 в виде стального цилиндра со сквозным каналом, засыпают внутрь пресс-формы слой пористой передающей среды из труднопрессуемого материала 11, например, из песка, причем толщина ее слоя составляет 2-3 толщины контейнера с прессуемым порошком; устанавливают металлический отражатель 12 в виде диска, из стали, при этом удельную массу отражателя выбирают такой, чтобы она составляла 0,48-0,87 удельной массы ударника 13; засыпают пористую передающую среду из труднопрессуемого материала, например, из песка 14, при этом удельная масса слоя этой среды над верхним торцем отражателя составляет 0,1-0,17 удельной массы отражателя; устанавливают на пресс-форму нижний теплоизолирующий слой 15, затем соосно с пресс-формой устанавливают цилиндрическую электропечь 16 и контейнер 1; засыпают внутрь электропечи пористую передающую среду 17, например, песок, устанавливают верхний теплоизолирующий слой 18; устанавливают собранную конструкцию соосно со стволом 19 пороховой метательной установки, размещают в стволе 19 пороховой заряд с ударником 13, разогревают контейнер 1 с помощью электропечи 16 до температуры 850-950oC, инициируют взрыв порохового заряда, при этом процесс ведут при скорости ударника 500-700 м/с и отношении его удельной массы к сумме удельных масс контейнера (удельная масса контейнера является суммой удельных масс верхнего и нижнего металлических дисков контейнера, верхней и нижней металлических прокладок контейнера, а также слоя порошка сверхпроводящего материала), верхнего и нижнего теплоизолирующих слоев электропечи слоя пористой передающей среды между контейнером и верхним теплоизолирующим слоем, слоя пористой передающей среды над верхним торцем отражателя, равным 0,9-1,6.

После взрывного воздействия удаляют из пресс-формы пористую передающую среду из труднопрессуемого материала, извлекают металлический отражатель и контейнер с находящимся в нем изделием, снимают боковую оболочку контейнера, отделяют полученное изделие от металлических дисков и прокладок, после чего сверхпроводящее изделие может быть использовано для промышленных целей, например, в качестве распыляемых мишеней, работающих в условиях магнетронного или лазерного распыления, при изготовлении токопроводов, магнитных систем, работающих в условиях длительного термоциклирования и повышенных механических нагрузок; при этом плотность и твердость полученных изделий весьма высокие, благодаря чему исключается необходимость в дополнительной операции спекания, в изделиях отсутствуют расслоения, сколы, трещины, отсутствует недопустимое искривление изделий. Полученные изделия легко извлекаются из пресс-формы и контейнера без специального прессового оборудования.

Пример 1. Боковую оболочку контейнера изготавливали из двух слоев никелевой фольги толщиной 0,1 мм с внутренним диаметром 30 мм, верхнюю и нижнюю металлические прокладки контейнера изготавливали диаметром 30 мм из никеля. Плотность никеля П пр.=8,96 г/см3 толщина верхней прокладки Т пр.в= 0,05 см, толщина нижней прокладки Т пр.н=Т пр.в=0,05 см. Удельная масса верхней прокладки (произведение толщины на плотность) М пр.в=Т пр.в•П пр. = 0,05•8,96 = 0,45 г/см2; удельная масса нижней прокладки М пр.н = М пр.в = 0,45 г/см2. Верхний и нижний металлические диски контейнера выполняли из стали 12Х18Н10Т диаметром 30 мм, плотность стали П д = 7,8 г/см3; толщина верхнего диска Т в.д = 0,2 см, его удельная масса М в.д = Т в.д • П д = 1,56 г/см2, толщина нижнего диска Т н.д = Т в.д = 0,2 см, его удельная масса М н. д = М в. д = 1,56 г/см2. В качестве прессуемого порошка сверхпроводящего материала использовали иттриевую керамику состава YBa2Cu3O7-x с насыпной плотностью П св. п = 3,0 г/см3, толщина его слоя была Т св.п = 1,0 см, его удельная масса составляла М св.п = Т св.п • П св.п = 1,0 • 3,0 = 3,0 г/см2. Для герметизации стыков боковой оболочки контейнера с металлическими дисками контейнера использовали смесь жидкого стекла с огнеупорной глиной. Толщина контейнера с прессуемым порошком: Т к = Т в.д + Т пр. в + Т св.п + Т пр.н + Т н.д = 0,2 + 0,05 + 1,0 + 0,05 + 0,2 = 1,5 см; удельная масса контейнера: М к. = М в.д + М пр.в + М св.п + М пр.н + М н.д = 7,02 г/см2.

Стальное основание изготавливали из стали Ст.3 диаметром 120 мм, толщиной 20 см. На стальном основании размещали пресс-форму в виде стального цилиндра со сквозным каналом из стали Ст.3, с внутренним диаметром 50 мм, что соответствует диаметру ствола пороховой метательной установки, наружный диаметр пресс-формы - 80 мм, ее высота Н пр. = 45 мм. Засыпали внутрь пресс-формы слой пористой передающей среды из труднопрессуемого материала в виде песка толщиной Т п.н = 3,0 см, что составляет 2 толщины контейнера Т к. Ударник изготавливали из алюминия марки АД1 диаметром 49,9 мм, толщиной Т у = 6,0 см, плотность алюминия П у = 2,7 г/см3, удельная масса ударника М у = Т у • П у = 6,0 • 2,7 = 16,2 г/см2. Устанавливали на слой пористой передающей среды из труднопрессуемого материала - песка металлический отражатель в виде диска из стали Ст.3 диаметром 45 мм, его плотность П о = 7,8 г/см3, толщина Т о = 1,0 см, удельная масса М о = Т о • П о = 1,0 • 7,8 = 7,8 г/см2, что составляет 0,48 удельной массы ударника (М у). На верхний торец отражателя и вокруг него засыпали пористую передающую среду из труднопрессуемого материала - песка; плотность песка П п.в = 1,6 г/см3, толщина слоя над верхним торцем отражателя Т п.в = 0,5 см, удельная масса М п.в = Т п.в • П п.в = 0,5 • 1,6 = 0,8 г/см2, что составляет 0,1 удельной массы отражателя (М о).

Устанавливали на пресс-форму нижний теплоизолирующий слой из листового асбеста, имеющего плотность П т. = 1,4 г/см3, толщина этого слоя Т т.н = 0,3 см, его удельная масса М т.н = Т т.н • П т. = 0,3 • 1,4 = 0,42 г/см2. Соосно с пресс-формой устанавливали контейнер и цилиндрическую электрическую печь с нагревателем из ленточного нихрома Х20Н80, корпус печи - из огнеупорной глины. Внутренний диаметр печи 55 мм, наружный 80 мм; засыпали внутрь электропечи пористую передающую среду в виде песка с насыпной плотностью 1,6 г/см3, а затем устанавливали верхний теплоизолирующий слой из листового асбеста с плотностью П т. = 1,4 г/см3, толщина верхнего теплоизолирующего слоя Т т. в = 0,3 см, толщина слоя пористой передающей среды между контейнером и верхним теплоизолирующим слоем была Т п.п = 1,0 см; удельная масса М т. в = М т.н = 0,42 г/см2, удельная масса пористой передающей среды между контейнером и верхним теплоизолирующим слое М п.п = Т п.п • П п.п = 1,0 • 1,6 = 1,6 г/см2. Устанавливали собранную конструкцию на песчаной подушке соосно со стволом пороховой метательной установки с внутренним диаметром ствола 50 мм, размещали в стволе заряд пороха "Барс" массой 35 и ударник, разогревали контейнер в электропечи до температуры 950oC при этом контроль температуры проводили с помощью термопары и электронного потенциометра, инициировали взрыв порохового заряда, при этом скорость ударника, измеряемая электроконтактным устройством и измерителем временных интервалов 43-34А составляла 500 м/с. При выбранных параметрах схемы прессования сумма удельных масс контейнера (М к), верхнего и нижнего теплоизолирующих слоев электропечи (М т.в и М т.н), слоя пористой передающей среды между контейнером и верхним теплоизолирующим слоем (М п.п), слоя пористой передающей среды над верхним торцем отражателя (М п. в) равна 10,26 г/см2, а отношение удельной массы ударника (М у) к этой сумме удельных масс равно: М у/(М к. + М т.в + М т.н + М п.п + М п.в) = 1,6.

После взрывного воздействия удалили из пресс-формы пористую передающую среду из труднопрессуемого материала, извлекли металлический отражатель и контейнер с находящимся в нем изделием, удалили боковую оболочку контейнера, отделили полученное изделие от металлических дисков, после чего сверхпроводящее изделие может быть использовано в качестве распыляемой мишени в условиях лазерного или магнетронного распыления, а также, например, при изготовлении токопроводов, магнитных систем работающих в условиях длительного термоциклирования и повышенных механических нагрузок. Плотность изделий, полученных на данных режимах весьма высокая и составляет 95-97% от предельной; микротвердость изделий весьма высокая и составляет 8,5-9,0 ГПа, что соответствует твердости такого же материала, подвергнутого кроме горячего ударного прессования еще и дополнительному высокотемпературному спеканию при 980oC в течение 3-х ч, что свидетельствует о высоком качестве сварки частиц между собой и делает возможным практическое использование изделий, полученных по предлагаемому способу без дополнительной операции спекания; в изделиях отсутствуют расслоения, сколы и трещины, отсутствует недопустимое искривление изделий, полученные изделия легко извлекаются из пресс-формы и контейнера без специального прессового оборудования.

Пример 2. То же, что в примере 1, но внесены следующие изменения. Толщина верхнего металлического диска контейнера Т в.д = 0,4 см, его удельная масса М в.д = 0,4 • 7,8 = 3,12 г/см2; толщина нижнего металлического диска Т н. д = 0,4 см, его удельная масса М н.д = М в.д = 3,12 г/см2; толщина контейнера с прессуемым порошком Т к. = Т в.д + Т пр.в + Т. св. п. + Т пр.н + Т н.д = 0,4 + 0,05 +1,0 +0,4 + 0,05 = 1,9 см; удельная масса контейнера М к. = М в.д + М пр.в + М св.п + М пр.н + М н.д = 10,14 г/см2; высота пресс-формы H пр. = 75 мм; толщина отражателя Т о = 1,5 см, его удельная масса М о = 1,5 • 7,8 = 11,7 г/см2, что составляет 0,72 удельной массы ударника (М у); толщина слоя пористой передающей среды из труднопрессуемого материала над верхним торцем отражателя Т п.в = 1,0 см, его удельная масса М п.в = 1,0 • 1,6 = 1,6 г/см2, что составляет 0,14 удельной массы отражателя (М о). Толщина слоя пористой передающей среды из труднопрессуемого материала между стальным основанием и нижним торцем отражателя Т п.н = 5,0 см, что составляет 2,63 толщины контейнера Т к. Температура нагрева контейнера 900oC, скорость ударника при массе пороха 44 г составляет 600 м/с, отношение удельных масс: М уд./ М к. + М т.в + М т.н + М п.п + М п.в) = 1,14. Результаты получения изделий те же, что в примере 1.

Пример 3. То же, что в примере 1, но внесены следующие изменения.

Толщина верхнего металлического диска контейнера Т в.д = 0,6 см, его удельная масса М в.д = 0,6 • 7,8 = 4,68 г/см2; толщина нижнего металлического диска Т н.д = 0,6 см, его удельная масса М н.д = М в.д = 4,68 г/см2; толщина контейнера с прессуемым порошком Т к. = 0,6 + 0,05 +1,0 + 0,05 + 0,6 = 2,3 см; удельная масса контейнера М к. = 13,26 г/см2; высота пресс-формы H пр. = 102 мм; толщина отражателя Т о = 1,8 см, его удельная масса М о = 1,8 • 7,8 = 14,04 г/см2, что составляет 0,87 удельной массы ударника (М у); толщина слоя пористой передающей среды из труднопрессуемого материала над верхним торцем отражателя Т п.в. = 1,5 см, его удельная масса М п.в = 1,5 • 1,6 = 2,42 г/см2, что составляет 0,17 удельной массы отражателя (М о). Толщина слоя пористой передающей среды из труднопрессуемого материала между стальным основанием и нижним торцем отражателя Т п.н = 6,9 см, что составляет 3 толщины контейнера (Т к.). Температура нагрева контейнера 850oC, скорость ударника при массе пороха 56 г составляет 700 м/с, отношение удельных масс: М уд./(М к. + М т.в + М т.н. + М п.п + М п.в) = 0,9.

При получении плоских сверхпроводящих изделий по прототипу (см. таблицу, опыт 4) плотность изделий низка и составляет всего лишь 88% от предельной. Для повышения плотности до уровня 94-95% от предельного значения требуется дополнительная операция спекания при температуре 980oC в течение 3-х ч. В изделиях, полученных по прототипу, обнаруживаются поперечные трещины и сколы по боковым кромкам; наблюдается неплоскостность прессовок до 3 мм при диаметре изделия - 30 мм - все это свидетельствует о том, что данный способ не пригоден для получения изделий промышленного применения.

Таким образом, вышеуказанные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

- способ получения плоских сверхпроводящих изделий сваркой взрывом, предназначенных для использования в радиоэлектронной промышленности, например, в качестве распыляемых мишеней, применяемых в условиях лазерного и магнетронного распыления, в токопроводах, магнитных системах, работающих в условиях длительного термоциклирования и повышенных нагрузок, впервые обеспечил без дополнительной операции высокотемпературного спекания получение изделий с весьма высокой плотностью, составляющей 95-97% от предельной, и с весьма высокой микротвердостью, составляющей 8,5-9,0 ГПа, что свидетельствует о высоком качестве сварки частиц между собой; в изделиях отсутствуют расслоения, сколы, трещины, нет недопустимого искривления изделий; полученные изделия легко извлекаются из пресс-формы и контейнера, при этом не требуется специальное прессовое оборудование, обеспечивается возможность промышленного применения предлагаемого способа для получения плоских сверхпроводящих изделий;

- для изобретения в том виде, как оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных технологических приемов, условий и режимов его реализации;

- способ получения плоских сверхпроводящих изделий сваркой взрывом, воплощенный в изобретении, при его осуществлении обеспечивает получение усматриваемого заявителем достигаемого технического результата.

Следовательно, изобретение соответствует требованию "Промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2007 |

|

RU2349419C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2120350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2006 |

|

RU2318632C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2007 |

|

RU2349420C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 2003 |

|

RU2240205C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171149C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1999 |

|

RU2165336C2 |

Использование: при получении изделий из керамических сверхпроводящих порошков с помощью энергии метательных веществ. На стальном основании 9 устанавливают пресс-форму 10 в виде стального цилиндра со сквозным каналом. В нем размещают металлический отражатель в виде диска. В стволе 19 пороховой метательной установки разгоняют ударник 13. Масса диска отражателя составляет 0,48-0,87 удельной массы ударника. На верхнем торце отражателя размещают слой пористой передающей среды из труднопрессуемого материала с удельной массой 0,1-1,17 удельной массы отражателя. Толщина слоя пористой передающей среды 11 между основанием и нижним торцом отражателя составляет 2-3 толщины контейнера с прессуемым порошком 1. Контейнер нагревают до температуры 850-950oC. Скорость ударника 500-700 м/с. Отношение удельной массы ударника к сумме удельных масс контейнера 1 верхнего и нижнего теплоизолирующих слоев 18 и 15 электропечи и слоев пористой передающей среды 17 и 14 составляет 0,9-1,6. Способ позволяет получить сверхпроводящее изделие с плотностью, близкой к предельной, и высокой твердостью, повышает технологичность процесса. 2 з.п. ф-лы, 2 ил.

| Долгов И.Ю | |||

| и др | |||

| Ударное сжатие порошка ВТСП-керамики с предварительным нагревом/ В сб | |||

| "Металловедение и прочность материалов", - Волгоград,1993, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1998-07-27—Публикация

1997-06-16—Подача