Изобретение относится к технологии получения изделий из металлических и керамических порошков с помощью энергии метательных взрывчатых веществ и может быть использовано для одновременного прессования нескольких изделий из разнородных порошковых материалов.

Известен способ получения прессовок из пьезокерамического порошка, при котором осуществляют разгон цилиндрического ударника и его удар в соосно расположенную пресс-форму с порошком. Для разгона ударника используют пороховое метательное устройство. Пресс-форма представляет собой стальной цилиндр со сквозным внутренним каналом. Прессуемый порошок располагают между верхним и нижним пуансонами. После прессования из порошка получают образец в виде цилиндрической таблетки. Для обеспечения торможения образца после удара нижний пуансон устанавливают на податливой подушке. Извлечение образца из пресс-формы после нагружения производится выпрессовкой (Ударное сжатие порошковой шихты пьезокерамики ЦТС 19, П.О.Пашков, В.Д.Рогозин, А.Е.Витенко. Сб. «Металловедение и прочность материалов», Волгоград, 1983, с.69-75).

Недостатком данного способа является значительная пористость получаемых прессовок, что ограничивает применение данного способа для получения изделий промышленного назначения; при повышенной скорости ударника происходит неравномерная радиальная пластическая деформация стальной пресс-формы, что приводит к заклиниванию прессовки в ее канале, происходит хрупкое разрушение прессовок при их выпрессовывании из канала пресс-формы, значительный разброс плотности по высоте получаемых прессовок, возможность возникновения расслоений в поверхностных слоях прессовок и поперечных трещин при повышенных режимах прессования, что приводит к снижению выхода годной продукции, низкая производительность процесса прессования.

Наиболее близким по техническому уровню и достигаемому результату является способ получения изделий из керамического порошка, при котором между верхним и нижним пуансонами из высокопластичного металла, например из свинца, симметрично продольной оси пресс-формы размещают составной контейнер, состоящий из внутренней оболочки из металлической фольги, например из меди, слоев прессуемого порошка, разделенных металлическими прокладками, например, из медной фольги, верхнего и нижнего металлических дисков, например из стали, наружной оболочки и крышки контейнера из высокопластичного металла, например из свинца, и заполняют пресс-форму труднопрессуемым порошком, например песком, при этом наружный диаметр контейнера составляет 0,7-0,8 внутреннего диаметра пресс-формы, наружный диаметр пресс-формы составляет 1,5-1,8 ее внутреннего диаметра, удельная масса труднопрессуемого порошка (произведение толщины на плотность) между контейнером и верхним пуансоном составляет 0,1-0,2 удельной массы ударника. Процесс ведут при скорости ударника 450-650 м/с и при отношении удельной массы ударника к сумме удельных масс верхнего пуансона, слоев труднопрессуемого порошка между контейнером и пуансонами, крышки контейнера, металлических дисков, слоев прессуемого порошка и дна наружной оболочки контейнера, равном 0,27-0,53, а также при отношении удельной массы ударника к сумме удельных масс нижнего пуансона и стального основания, равном 0,1-0,18. (Патент РФ №2121410, опубл. 10.11.98, МПК 6 B22F 3/08 - прототип).

Данный способ имеет невысокий технический уровень, поскольку пригоден лишь для прессования однородных порошковых керамических материалов с суммарной толщиной прессуемых слоев не более 20 мм, что обусловлено наличием в технологической схеме слоев труднопрессуемого порошка, располагаемых сверху и снизу контейнера. Такие слои требуют существенных затрат кинетической энергии ударника на их уплотнение, при этом возникает необходимость применения высоких скоростей ударника (до 650 м/с). В верхних и нижних прессуемых порошковых слоях контейнера различие возникающих давлений составляет от 52% при скорости ударника Vуд=450 м/с до 70% при Vуд=650 м/с. Избыточное давление, возникающее в нижних слоях контейнера, снижает долговечность металлоемкого стального основания, повышает вероятность разрушения стальной прессформы в процессе ударного нагружения, что может приводить к снижению качества получаемых изделий, к возможности их хрупкого разрушения. При суммарной толщине прессуемых слоев более 20 мм давление в прессовках снижается ниже допускаемых пределов, что снижает их плотность, ухудшает качество получаемых изделий и делает их непригодными для промышленного использования.

В связи с этим важнейшей задачей является разработка нового способа одновременного прессования изделий из однородных и разнородных порошковых материалов с плотностью, близкой к предельной, по новой технологической схеме формирования импульсов давления в контейнере с прессуемыми материалами с обеспечением высокого и стабильного уровня давления во всех прессуемых разнородных порошковых слоях во всем диапазоне рекомендуемых скоростей ударника, с увеличением при этом, по сравнению с прототипом, суммарной толщины слоев прессуемых порошковых материалов, с снижением скоростных режимов прессования, что будет способствовать увеличению долговечности оснастки, снижению вероятности брака из-за исключения разрушения пресс-формы при повышенных скоростях ударника.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей с помощью энергии метательных взрывчатых веществ (порохов) получение за один технологический цикл прессования сразу нескольких высокоплотных изделий из нескольких разнородных порошковых материалов при суммарной толщине порошковых слоев в контейнере, на 20-80% большей, чем по прототипу. При этом обеспечивается высокий и стабильный уровень давления во всех прессуемых разнородных порошковых слоях контейнера. Различие уровня возникающих давлений во всех прессуемых порошковых слоях контейнера не превышает 20% во всем предлагаемом диапазоне скоростей ударника 420-550 м/с, что позволило получить прессовки из всех разнородных материалов с плотностью, составляющей 92-97% от предельного значения.

Снижение минимально допустимой скорости ударника на 30 м/с и максимально допустимой на 100 м/с позволило увеличить долговечность стального основания на 20-30%, а также исключить разрушение пресс-формы при повышенных скоростях ударника и тем самым обеспечило получение спрессованных изделий высокого качества во всем предлагаемом интервале режимов прессования.

Указанный технический результат достигается тем, что в предлагаемом способе получения изделий из порошков, при котором производят прессование порошка верхним и нижним пуансонами путем ударного нагружения, осуществляемого за счет разгона цилиндрического ударника пороховым метательным устройством и удара его в пресс-форму в виде стального цилиндра со сквозным внутренним каналом, засыпку прессуемого порошка, разделяя его на слои металлическими прокладками в составной контейнер, состоящий из внутренней оболочки из металлической фольги, верхнего и нижнего металлических дисков, наружной оболочки и крышки из высокопластичного металла, размещение контейнера в пресс-форме симметрично ее продольной оси, размещение в пресс-форме труднопрессуемого порошка, при этом порошковый слой из материала с меньшей плотностью располагают внизу составного контейнера, а остальные - последовательно, по мере возрастания плотности прессуемых материалов, размещают в стальной пресс-форме на поверхности нижнего пуансона стальной отражатель, устанавливают на него контейнер с прессуемыми порошками, заполняют промежуток между контейнером, стальным отражателем и стальной пресс-формой труднопрессуемым порошком, устанавливают сверху контейнера металлический экран, затем прослойку из высокопластичного металла и верхний пуансон, а ударное нагружение ведут при скорости ударника 420-550 м/с при отношении удельной массы ударника к сумме удельных масс верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска, слоев прессуемых порошков, равном 0.37-0,572, а также при отношении суммы удельных масс ударника, верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска к сумме удельных масс нижнего металлического диска, дна наружной оболочки контейнера, стального отражателя, нижнего пуансона и стального основания, равном 0,186-0,455.

Новый способ получения изделий из порошков имеет существенные отличия по сравнению с прототипом как по номенклатуре материалов, пригодных для получения высококачественных изделий, так и по построению схемы высокоскоростного прессования и по совокупности технологических режимов при его осуществлении. Так, предложен порошковый слой из материала с меньшей плотностью располагать внизу составного контейнера, а остальные - последовательно, по мере возрастания плотности прессуемых материалов, что способствует выравниванию давления в прессовках в процессе высокоскоростного прессования. При ином расположении порошковых слоев возможно недостаточное уплотнение отдельных слоев. Предложено размещать в стальной пресс-форме на поверхности нижнего пуансона стальной отражатель и устанавливать на него контейнер с прессуемыми порошками. Стальной отражатель способствует выравниванию фронта прессования, препятствует искривлению получаемых изделий в нижних слоях контейнера. Предложено заполнять промежуток между контейнером, стальным отражателем и стальной пресс-формой труднопрессуемым порошком, что способствует лучшей сохранности прессовок при воздействии высоких давлений, облегчает извлечение прессовок из осевого канала пресс-формы после прессования. Предложено ударное нагружение вести при скорости ударника 420-550 м/с при отношении удельной массы ударника к сумме удельных масс верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска, слоев прессуемых порошков, равном 0.37-0,572, что обеспечивает передачу в порошковые слои необходимый для получения высокоплотных прессовок уровень кинетической энергии ударника. При скорости ударника и отношении удельной массы ниже нижнего предела возникающие в прессовках импульсы давления имеют недостаточную амплитуду и не обеспечивают необходимое уплотнение порошковых слоев. При скорости ударника и отношении удельной массы выше верхнего предела возможно разрушение стальной пресс-формы, что может приводить к возникновению недопустимых деформаций и трещин в прессовках. Предложено процесс ударного нагружения вести при отношении суммы удельных масс ударника, верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска к сумме удельных масс нижнего металлического диска, дна наружной оболочки контейнера, стального отражателя, нижнего пуансона и стального основания, равном 0,186-0,455, что обеспечивает необходимый высокий уровень отраженных импульсов давления, способствует получению во всех прессуемых материалах плотности, близкой к предельной. При отношении указанных сумм удельных масс выше верхнего предела возможно разрушение прессовок в контейнере, снижается долговечность стального основания. Соотношение сумм удельных масс ниже нижнего предела применять экономически нецелесообразно, поскольку при этом существенного улучшения качества получаемых изделий не происходит, но при этом наблюдается неоправданно высокий расход металла на детали оснастки, располагаемых ниже порошковых слоев.

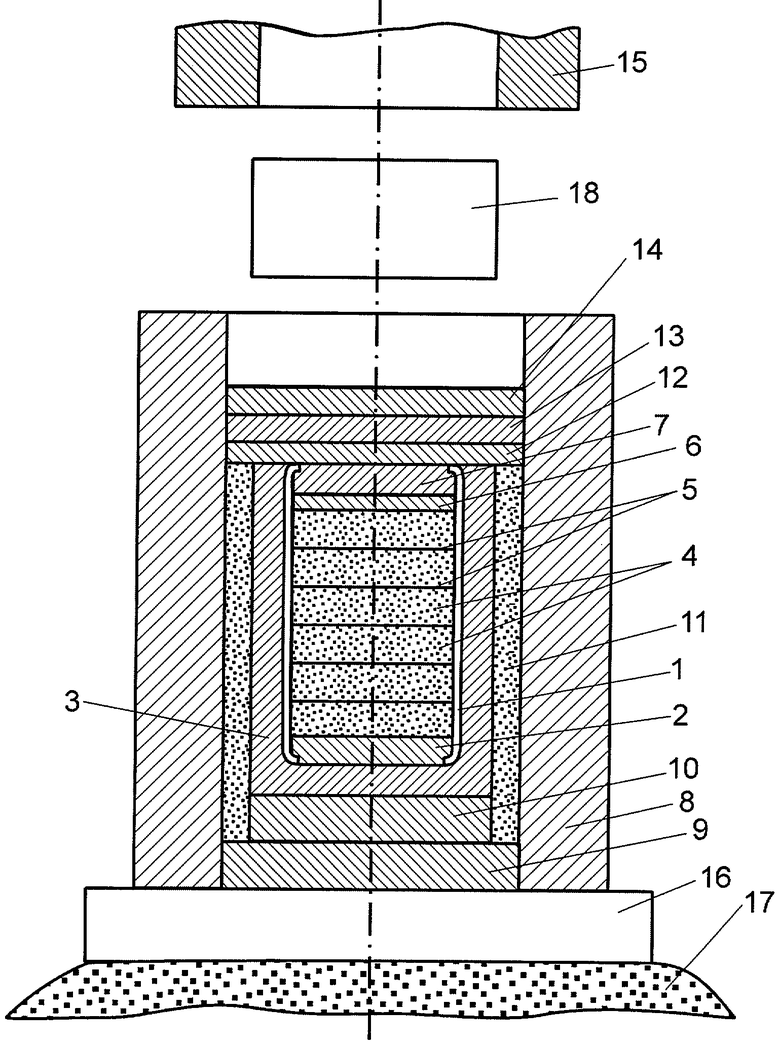

На чертеже изображена схема получения изделий из порошков.

Предлагаемый способ получения изделий из порошков осуществляется в следующей последовательности.

Изготавливают внутреннюю оболочку контейнера 1, например, из медной фольги, устанавливают нижний металлический диск 2, например, из стали, отгибают нижнюю кромку оболочки с помощью специального приспособления, отливают наружную оболочку контейнера 3 из высокопластичного металла, например из свинца, засыпают прессуемые порошки 4, разделяя их на слои металлическими прокладками 5, например, из медной фольги, при этом порошковый слой из материала с меньшей плотностью располагают внизу составного контейнера, а остальные - последовательно, по мере возрастания плотности прессуемых материалов. Устанавливают верхний металлический диск 6, например из стали, крышку контейнера из высокопластичного металла, например из свинца 7, осуществляют подгибку верхней кромки внутренней оболочки контейнера, в результате получают составной контейнер; берут стальную пресс-форму 8, запрессовывают в нее нижний пуансон 9 из высокопластичного металла, например из свинца, размещают симметрично продольной оси пресс-формы 8 стальной отражатель 10 и составной контейнер, заполняют промежуток между контейнером, стальным отражателем и стальной пресс-формой труднопрессуемым порошком 11, устанавливают сверху контейнера металлический экран 12, затем прослойку из высокопластичного металла 13 и верхний пуансон 14; устанавливают собранную конструкцию соосно со стволом 15 порохового метательного устройства на стальное основание 16, расположенное на грунте 17; размещают в стволе 15 порохового метательного устройства пороховой заряд с ударником 18 и выстреливают ударником в пресс-форму; ударное нагружение ведут при скорости ударника 420-550 м/с при отношении удельной массы ударника 18 к сумме удельных масс верхнего пуансона 14, прослойки из высокопластичного металла 13, металлического экрана 12, крышки контейнера 7 из высокопластичного металла, верхнего металлического диска 6, слоев прессуемых порошков 4, равном 0.37-0,572, а также при отношении суммы удельных масс ударника 18, верхнего пуансона 14, прослойки из высокопластичного металла 13, металлического экрана 12, крышки контейнера 7 из высокопластичного металла и верхнего металлического диска 6 к сумме удельных масс нижнего металлического диска 2, дна наружной оболочки контейнера 3, стального отражателя 10, нижнего пуансона 9 и стального основания 16, равном 0,186-0,455.

После ударного нагружения удаляют из пресс-формы нижний пуансон 9, диспергируют, например, с помощью электровибратора труднопрессуемый порошок в прессформе вокруг контейнера и извлекают контейнер из пресс-формы; удаляют наружную и внутреннюю оболочку контейнера, отделяют спрессованные изделия от разделительных прокладок и металлических дисков, после чего готовые изделия в виде дисков могут быть использованы для промышленных целей. При этом суммарная толщина порошковых слоев в контейнере на 20-80% больше, чем по прототипу, обеспечивается высокий и стабильный уровень давления во всех прессуемых разнородных порошковых слоях контейнера. Все спрессованные изделия из разнородных материалов имеют плотность, близкую к предельной, во всех изделиях отсутствуют расслоения и поперечные трещины, обеспечивается высокая стабильность плотности по объему изделий. Повысилась долговечность металлоемкого стального основания, снизилась вероятность разрушения пресс-формы и появления бракованных изделий.

Пример 1 (см. также таблицу).

Для изготовления внутренней оболочки контейнера использовали фольгу из наклепанной меди M1 толщиной 0,1 мм. Внутренний диаметр оболочки 30 мм, количество слоев фольги в оболочке - 2. Нижний металлический диск контейнера изготавливали из стали Ст3 диаметром 30 мм, толщиной Тнд=0,2 см. Плотность стали Пст=7,8 г/см3, удельная масса диска Мнд=Тнд·Пст=0,2·7,8=1,56 г/см2. Наружную оболочку контейнера выполняли из высокопластичного металла - свинца. Плотность свинца Псв=11,34 г/см3. Наружный диаметр оболочки - 40 мм, толщина ее дна Тдн=0,8 см, удельная масса дна наружной оболочки контейнера Мдн=Тдн·Псв=08·11,34=9,07 г/см2.

Металлические прокладки для разделения порошковых слоев выполняли из фольги из меди марки M1 толщиной 0,1 мм, диаметром 30 мм. Количество прокладок, необходимое для одного контейнера, - 5. Верхний металлический диск изготавливали из стали Ст3 диаметром 30 мм, толщиной Твд=0,1 см. Его удельная масса Мвд=Твд·Пст=0,1·7,8=0,78 г/см2.

Крышку контейнера изготавливали из высокопластичного металла - свинца диаметром 30 мм, толщиной Ткр=0,7 см; ее удельная масса Мкр=Ткр·Псв=0,7·11,34=7,94 г/см2.

В контейнере размещали шесть различных порошковых материалов, разделяя их на слои металлическими прокладками. Нижний слой был из материала с меньшей плотностью - порошок карбида циркония (ZrC). Толщина слоя Тпс1=0,4 см, его плотность Ппс1=1,94 г/см3, удельная масса первого порошкового слоя Мпс1=Тпс1·Ппс1=0,4·1,94=0,776 г/см2. Второй слой - из смеси порошков, состоящей из 15% кобальта (Со) и 85% ZrC. Толщина слоя Тпс2=0,4 см, плотность Ппс2=1,99 г/см3, удельная масса Мпс2=0,4·1,99=0,796 г/см2. Третий слой - из смеси, состоящей из 30% Со и 70% ZrC. Толщина слоя Тпс3=0,4 см, плотность Ппс3=2,05 г/см3, удельная масса Мпс3=0,4-2,05=0,82 г/ см2. Четвертый слой - из смеси порошков, состоящей из 50% Со и 50% ZrC. Толщина слоя Тпс4=0,4 см, плотность Ппс4=2,13 г/см3, удельная масса Мпс4=0,4·2,13=0,852 г/см2. Пятый слой - из смеси порошков, состоящей из 75% Со и 25% ZrC. Толщина слоя Тпс4=0,4 см, плотность Ппс5=2,22 г/см3, удельная масса Мпс5=0,4·2,22=0,888 г/см2. Шестой слой (верхний) - из порошка кобальта. Толщина слоя Тпс6=0,8 см, плотность Ппс6=2,31 г/см3, удельная масса Мпс6=0,8·2,31=1,848 г/см2. Высота снаряженного контейнера была 46,5 мм.

Стальную пресс-форму изготавливали из стали Ст3. Ее внутренний диаметр 50 мм, наружный 80 мм, длина 120 мм. В пресс-форму запрессовывали нижний пуансон из высокопластичного металла - свинца. Толщина пуансона Тнп=1 см, плотность Псв=11,34 г/см3, удельная масса Мнп=Тнп·Псв=11,34 г/см2. Размещали симметрично продольной оси пресс-формы стальной отражатель и составной контейнер. Диаметр отражателя соответствует диаметру наружной оболочки контейнера и равен 40 мм. Толщина отражателя из стали Ст3 Тот=1 см, плотность материала Пст=7,8 г/см3, удельная масса Мот=Тот·Пст=7,8 г/см2. Заполняли промежуток между контейнером, стальным отражателем и стальной пресс-формой труднопрессуемым порошком, устанавливали сверху контейнера стальной экран, затем прослойку из высокопластичного металла и верхний пуансон. Диаметр экрана из стали Ст3 - 49,8 мм, толщина Тэ=0,2 см, удельная масса стального экрана Мэ=Тэ·Пст=0,2·7,8=1,56 г/см2. Прослойку из высокопластичного металла - свинца изготавливали диаметром 49,8 мм, толщиной Тпр=0,7 см. Ее удельная масса Мпр=Тпр·Псв=0,7·11,34=7,94 г/см2. Верхний пуансон из стали Ст3 имел диаметр 49,8 мм. Его толщина Твп=0,2 см, удельная масса Мвп=Твп·Пст=0,2·7,8=1,56 г/см2. Устанавливали снаряженную пресс-форму соосно со стволом порохового метательного устройства на стальное основание из стали Ст3, расположенное на песчаном грунте. Диаметр стального основания 200 мм, толщина Тос=20 см, удельная масса основания Мос=Тос·Пст=20·7,8=156 г/см2. Размещали в стволе порохового метательного устройства с внутренним диаметром ствола 50 мм цилиндрический ударник, а в казенной части метательного устройства заряд из охотничьего пороха «Барс» массой 30 г. Ударник изготавливали из свинца. Диаметр ударника 49,8 мм, его толщина Туд=1,3 см, удельная масса Муд=Туд·Псв=1,3·11,34=14,74 г/см2. Скорость ударника Vуд измеряли электроконтактным методом с помощью измерителя Ч3-34А. В данном случае Vуд=420 м/с. Отношение удельной массы ударника к сумме удельных масс верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска, слоев прессуемых порошков равно Муд:M1=Муд:(Мвп+Мпр+Мэ+Мкр+Мвд+Мпс1+Мпс2+Мпс3+Мпс4+Мпс5+Мпс6)=14,74:(1,56+7,94+0,78+0,776+0,796+0,82+0,852+0,888+1,848)=0,572.

Отношение суммы удельных масс ударника, верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска к сумме удельных масс нижнего металлического диска, дна наружной оболочки контейнера, стального отражателя, нижнего пуансона и стального основания равно

М2:М3=(Муд+Мвп+Мпр+Мэ+Мкр+Мвд):(Мвд+Мдн+Мот+Мнп+Мос)=(14,74+1,56+7,94+1,56+7,94+0,78):(1,56+9,07+7,8+11,34+156)=0,186.

После ударного нагружения удаляют из пресс-формы нижний пуансон, диспергируют, например, с помощью электровибратора труднопрессуемый порошок в пресс-форме вокруг контейнера и извлекают из нее контейнер; удаляют наружную и внутреннюю оболочку контейнера, отделяют спрессованные изделия от разделительных прокладок и металлических дисков, после чего готовые изделия в виде дисков могут быть использованы для промышленных целей. В результате за один технологический цикл ударного нагружения получено сразу шесть спрессованных изделий. Нестабильность давления, рассчитываемого на ЭВМ по специально разработанной методике, во всех прессуемых порошковых слоях не превышает 20%; суммарная их толщина - 24 мм, что на 20% больше, чем по прототипу. Плотность изделий из разнородных материалов близка к предельной и составляет 92-95% от предельного значения; нестабильность плотности по объему прессовок из разнородных материалов не превышает 1-2%, в изделиях отсутствуют расслоения и поперечные трещины, минимально допустимая скорость ударника на 30 м/с меньше минимальной скорости, рекомендуемой по прототипу, что позволило повысить долговечность стального основания на 20%. Разрушение стальной пресс-формы при ударном нагружении не происходит.

Пример 2 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения. Толщина крышки контейнера Ткр=0,95 см, ее удельная масса Мкр=Ткр·Псв=0,95·11,34=10,77 г/см2. Толщина порошковых слоев с первого по пятый одинаковая: Тпс1=Тпс2=Тпс3=Тпс4=Тпс5=0,5 см, а шестой (верхний) слой из порошка кобальта имел толщину Тпс6=1,2 см. Удельные массы порошковых слоев Мпс1=0,5·1,94=0,97 г/см2, Мпс2=0,5·1,99=0,995 г/см2, Мпс3=0,5·2,05=1,025 г/см2, Мпс4=0,5·2,13=1,065 г/см2, Мпс5=0,5·2,22=1,11 г/см2, Мпс6=1,2·2,31=2,772 г/см2. Высота снаряженного контейнера была равна 58,5 мм. Толщина прослойки из высокопластичного металла - свинца Тпр=1 см, ее удельная масса Мпр=Тпр·Псв=11,34 г/см2. Диаметр стального основания 140 мм, толщина Тос=14 см, удельная масса Мос=14·7,8=109,2 г/см2. Масса порохового заряда 36 г, скорость ударника Vуд=490 м/с. Отношение удельной массы ударника к сумме удельных масс верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска, слоев прессуемых порошков равно Муд:М1=Муд:(Мвп+Мпр+Мэ+Мкр+Мвд+Мпс1+Мпс2+Мпс3+Мпс4+Мпс5+МпС6)=14,74:(1,56+11,34+1,56+10,77+0,78+0,97+0,995+1,025+1,065+1,11+2,77)=0,463

Отношение суммы удельных масс ударника, верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска к сумме удельных масс нижнего металлического диска, дна наружной оболочки контейнера, стального отражателя, нижнего пуансона и стального основания равно

М2:М3=(Муд+Мвп+Мпр+Мэ+Мкр+Мвд):(Мнд+Мдн+Мот+Мнп+Мос)=(14,74+1,56+11,34+1,56+10,77+0,78):(1,56+9,07+7,8+11,34+109,2)=0,293.

Результаты прессования изделий те же, что в примере 1, но нестабильность давления во всех прессуемых порошковых слоях не превышает 13%; суммарная их толщина 30 мм, что на 50% больше, чем по прототипу. Плотность изделий из разнородных материалов составляет 93-96% от предельного значения; долговечность стального основания повысилась в сравнении с прототипом на 25%.

Пример 3 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения. Толщина крышки контейнера Ткр=1,1 см, ее удельная масса Мкр=Ткр·Псв=1,1·11,34=12,474 г/см2. Толщина порошковых слоев: Тпс1+Тпс2+Тпс3+Тпс4+Тпс5=0,6 см, а Тпс6=1,2 см. Удельные массы порошковых слоев Mgc1=0,6·1,94=1,164 г/см2, Мпс2=0,6·1,99=1,194 г/см2, Мпс3=0,6·2,05=1,23 г/см2, Мпс4=0,6·2,13=1,278 г/см2, Мпс5=0,6·2,22=1,332 г/см2, Мпс6=1,2·2,31=2,772 г/см2. Верхний металлический диск изготавливали толщиной Твд=0,2 см, его удельная масса Мвд=0,2·7,8=1,56 г/см2. Высота снаряженного контейнера была равна 66,5 мм. Толщина прослойки из высокопластичного металла-свинца Тпр=1,2 см, ее удельная масса Мпр=Тпр·Псв=1,2-11,34=13,6 г/см2. Диаметр стального основания 120 мм, толщина Тос=9 см, удельная масса Мос=9·7,8=70,2 г/см2. Масса порохового заряда 40 г, скорость ударника Vуд=550 м/с. Отношение удельной массы ударника к сумме удельных масс верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска, слоев прессуемых порошков равно Муд:М1=Муд:(Мвп+Мпр+Мэ+Мкр+Мвд+Мпс1+Мпс2+Мпс3+Мпс4+Мпс5+Мпс6)=14,74:(1,56+13,6+1,56+12,474+1,56+1,164+1,194+1,23+1,278+1,332+2,772)=0,37.

Отношение суммы удельных масс ударника, верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска к сумме удельных масс нижнего металлического диска, дна наружной оболочки контейнера, стального отражателя, нижнего пуансона и стального основания равно М2:М3=(Муд+Мвп+Мпр+Мэ+Мкр+Мвд):(Мнд+Мдн+Мот+Мнп+Мос)=(14,74+1,56+13,6+1,56+12,474+1,56):(1,56+9,07+7,8+11,34+70,2)=0,455.

Результаты прессования изделий те же, что в примере 1, но нестабильность давления во всех прессуемых порошковых слоях не превышает 6%, суммарная их толщина 36 мм, что на 80% больше, чем по прототипу. Плотность изделий из разнородных материалов составляет 93-97% от предельного значения; долговечность стального основания повысилась в сравнении с прототипом на 30%.

При получении порошковых изделий по прототипу (см. таблицу, пример 4) нестабильность давления в прессуемых порошковых слоях при скоростях ударника 450-650 м/с составляет 52-70%, суммарная толщина

Мпс5=1,11 г/см2, Мпс6=2,77 г/см2, Мос=109,2 г/см2, M1=31,86 г/см2, М2=40,75 г/см2, М3=138,97 г/см2.

прессуемых порошковых слоев не превышает 20 мм. Плотность спрессованных изделий из однородного порошка составляет 93-97% от предельного значения; при скоростях ударника 550-650 м/с из-за нерационального использования кинетической энергии ударника наблюдаются случаи разрушения стальной пресс-формы, что приводит к повреждению спрессованных изделий, снижению их качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2007 |

|

RU2349420C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ | 2007 |

|

RU2349419C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1999 |

|

RU2165336C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 2002 |

|

RU2219023C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 2003 |

|

RU2240205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ СВАРКОЙ ВЗРЫВОМ | 1997 |

|

RU2116177C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2120350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2000 |

|

RU2171148C1 |

Изобретение относится к порошковой металлургии, в частности к получению изделий из порошков с помощью энергии метательных взрывчатых веществ. Может использоваться для одновременного прессования нескольких изделий из разнородных порошковых материалов. Порошковый слой из материала с меньшей плотностью располагают внизу составного контейнера, а остальные - последовательно по мере возрастания плотности прессуемых материалов. В стальной пресс-форме на поверхности нижнего пуансона размещают стальной отражатель, устанавливают на него контейнер с прессуемыми порошками. Промежуток между контейнером, стальным отражателем и стальной пресс-формой заполняют труднопрессуемым порошком. Сверху контейнера устанавливают металлический экран, затем прослойку из высокопластичного металла и верхний пуансон. Ударное нагружение ведут при скорости ударника 420-550 м/с. Отношение удельной массы ударника к сумме удельных масс верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска, слоев прессуемых порошков - 0,37-0,572. Отношение суммы удельных масс ударника, верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска к сумме удельных масс нижнего металлического диска, дна наружной оболочки контейнера, стального отражателя, нижнего пуансона и стального основания - 0,186-0,455. Способ позволяет за один технологический цикл получать несколько высокоплотных изделий из разнородных порошковых материалов. 1 ил., 1 табл.

Способ получения изделий из порошка путем ударного нагружения, включающий послойную засыпку прессуемого порошка с разделением слоев металлическими прокладками в составной контейнер, состоящий из внутренней оболочки из металлической фольги, верхнего и нижнего металлических дисков, наружной оболочки и крышки из высокопластичного металла, размещение контейнера в пресс-форме, выполненной в виде стального цилиндра со сквозным внутренним каналом, симметрично ее продольной оси с образованием промежутка между контейнером и пресс-формой, заполнение промежутка труднопрессуемым порошком, установку собранной конструкции на стальном основании и прессование верхним и нижним пуансонами за счет разгона цилиндрического ударника пороховым метательным устройством и удара, отличающийся тем, что внизу составного контейнера располагают порошковый слой из материала с меньшей плотностью, а остальные - последовательно по мере возрастания плотности прессуемых материалов, в стальной пресс-форме на поверхности нижнего пуансона размещают стальной отражатель диаметром, соответствующим диаметру наружной оболочки контейнера, и устанавливают на него контейнер, сверху контейнера размещают металлический экран, прослойку из высокопластичного металла и верхний пуансон, причем обеспечивают отношение удельной массы ударника к сумме удельных масс верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска, слоев прессуемых порошков, равное 0,37-0,572, отношение суммы удельных масс ударника, верхнего пуансона, прослойки из высокопластичного металла, металлического экрана, крышки контейнера из высокопластичного металла, верхнего металлического диска к сумме удельных масс нижнего металлического диска, дна наружной оболочки контейнера, стального отражателя, нижнего пуансона и стального основания, равное 0,186-0,455, а ударное нагружение ведут при скорости ударника 420-550 м/с.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1997 |

|

RU2120350C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1999 |

|

RU2165336C2 |

| US 3752665 A, 14.08.1973 | |||

| 0 |

|

SU187476A1 | |

Авторы

Даты

2008-03-10—Публикация

2006-03-31—Подача