Изобретение относится к области переработки пластиков, а именно к измельчению резиновых изделий, и может быть использовано для утилизации изношенных автомобильных покрышек посредством предварительного измельчения. Резины и каучукосодержащие материалы относительно дороги. Вместе с тем с развитием автомобильной промышленности растет потребление резиновых автопокрышек и быстро растет число изношенных автопокрышек, которые зачастую подвергают уничтожению (сжиганию).

В связи с этим во всех развитых странах растет потребность в утилизации изношенных резиносодержащих изделий. Наиболее рациональный путь утилизации - предварительное измельчение, извлечение металлического и тканевого корда, окончательное измельчение резиновой фракции до необходимой крупности. Эта фракция в дальнейшем может использоваться как добавка к материалу при изготовлении новых изделий.

Известны технологии утилизации изношенных автомобильных покрышек, например, реализованная в устройстве [1]. Известный способ представляет собой способ утилизации материалов на основе резины, преимущественно изношенных автопокрышек и подобных изделий, и включает дробление покрышек, отделение металлического и тканевого кордов от резиновой основы и измельчение последней, причем дробление и измельчение производят путем ударного воздействия режущим инструментом.

Основным недостатком известной технологии является высокое потребление энергии, и как следствие необходимость использования сложного оборудования, требующего больших производственных мощностей. Особенности конструкции применяемого оборудования по известной технологии позволяют получать порошки дисперсностью более 1 мм. Из-за указанных недостатков подобный процесс зачастую является нерентабельным.

Задача изобретения состоит в преодолении указанных недостатков, а именно создание способа утилизации материалов на основе резины, включающего измельчение этих материалов, позволяющего значительно снизить энергозатраты и повысить степень дисперсности готового продукта.

Сущность изобретения состоит в том, что снижение энергозатрат достигается на стандартном оборудовании при условии, что дробление и измельчение материала на основе резины, например автопокрышек, производят путем ударного воздействия с одновременным или предварительным деформированием резиновой основы в плоскости, перпендикулярной направлению удара, при этом скорость ударного воздействия выбирают, исходя из следующего соотношения: V>1,2 Vс, где V - скорость ударного воздействия, м/сек; Vс - скорость распространения звука в стержне из материала, подвергающегося утилизации.

Предлагаемые зависимости установлены экспериментально. Испытания проводились на молотковой дробилке. Результаты испытаний представлены в таблице.

Vc = 46 + 54 м/сек - скорость звука в стержне или пластины из резины по данным [2]; [3]

Как видно из результатов испытаний энергозатраты при превышении скорости звука в стержнях и пластинах уменьшались примерно в 2,5 раза.

Т.о. экспериментально подтверждено, что при измельчении резиновых изделий повышение скорости удара измельчающих тел до величины, превышающей скорость распространения звука в стержнях и пластинах приводят к значительному сокращению энергозатрат. Повышая скорость удара до величины V>1,2 Vc, где

V = E/P

где E - модуль упругости;

P - плотность,

скорость распространения звуковых волн в стержнях, можно уменьшить размеры и металлоемкость применяемого оборудования, а также сократить производительные площади для его размещения.

Потери мощности на трение между поверхностями режущего инструмента и прилегающими к нему краями образующей щели могут быть уменьшены за счет придания разрезаемому куску предварительной деформации в направлении, перпендикулярном направлению реза. Вышеизложенный процесс переработки резины схематично можно представить следующим образом - фиг. 1.

Как и в известных способах автопокрышка вначале поступает на борторезный станок, такие станки в настоящее время выпускаются серийно. Отличие при реализации предлагаемого способа состоит лишь в применяемых скоростях и дополнительным применением зажимного устройства, обеспечивающего предварительную деформацию резины в плоскости перпендикулярной резу. Далее автопокрышки поступают в роторную или молотковую дробилку с высокой скоростью движения режущих инструментов.

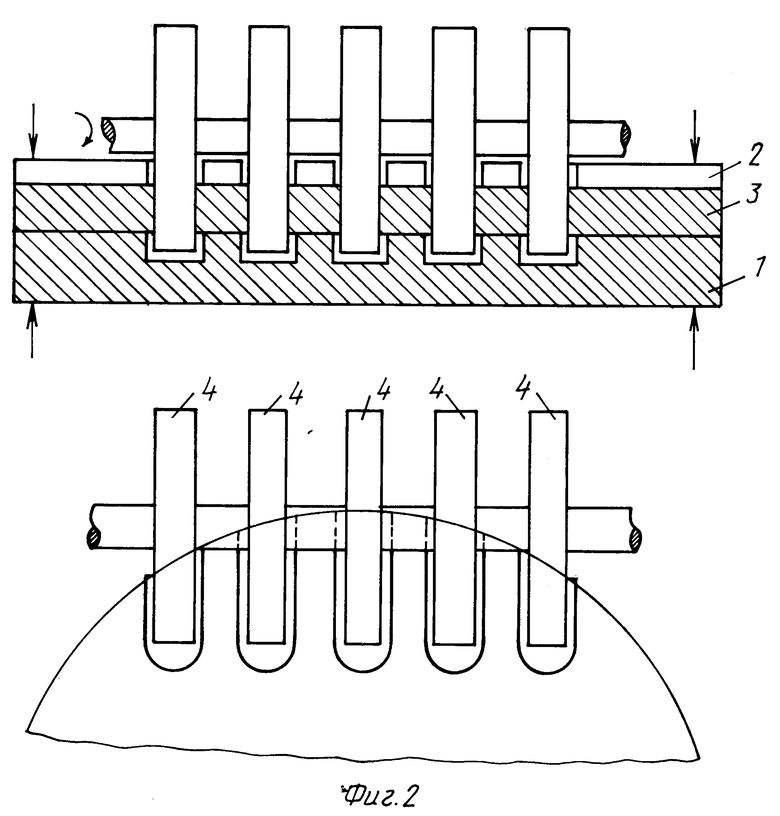

На фиг. 2 схематично изображено устройство для закрепления и предварительной деформации измельчаемой автопокрышки.

Устройство представляет из себя стол 1 и прижимную крышку 2, между которыми закрепляется предварительно деформированная автопокрышка 3. В столе и прижимной плите выполнены пазы для прохода измельчающих элементов, например, фрез или молотков 4.

Жесткое закрепление автопокрышки позволяет произвести ее предварительное деформирование, а также придать измельчаемому куску размер, равный величине расстояния между зажимом. Закрепленная в таком устройстве автопокрышка разрезается в роторной или молотковой дробилке. Размер продуктов дробления при этом составляет 10 - 20 мм. Нераздробленные части автопокрышки, которые в первой дробилке находились под зажимными устройствами, попадают во вторую дробилку, которая отличается от первой тем, что она снабжена контрножами, которые осуществляют удержание и деформацию измельчаемых кусков автопокрышки. В обеих дробилках кроме дробления производится выделение текстильного корда из продуктов дробления потоком воздуха от встроенного в дробилку вентилятора.

Измельченный на первых двух дробилках материал проходит далее через сепаратор, в котором из продуктов дробления выделяется металлический корд. На последнюю стадию измельчения поступает резиновая крошка, очищенная от тканевого и металлического корда. В качестве измельчителя на этой стадии могут быть использованы роторные, молотковые или валковые мельницы. Конечная крупность продуктов измельчения определяется характерными размерами измельчающего оборудования - размером ячеек сита, отделяющего готовый продукт, размерами измельчающих тел и расстояниями между измельчающими телами и составляет ≤500 мкм.

Источники информации

1. EP N 0515321, B 29 B 17/02.

2. Кошкин Н. И. , Ширшевич М.Г. Справочник по элементарной физике. М.: Наука, 1980.

3. Кухлинг Х. Справочник по физике. М.: Мир, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки изношенных автопокрышек | 1982 |

|

SU1034922A1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ШИН | 1997 |

|

RU2140357C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

| Автоматическая линия для криодробления изношенных автопокрышек, армированных металлокордом | 1990 |

|

SU1752562A1 |

| СПОСОБ ПЕРЕРАБОТКИ АРМИРОВАННЫХ МЕТАЛЛОМ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2140356C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ИСПОЛЬЗОВАННЫХ АВТОПОКРЫШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2072263C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2043924C1 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2011 |

|

RU2477657C1 |

| Способ удаления цельного металлического корда из пневматических покрышек при утилизации | 1989 |

|

SU1659258A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА РЕЗИНОВОЙ ДРОБЛЕНКИ | 2000 |

|

RU2211761C2 |

Изобретение относится к переработке пластиков, а именно к измельчению резиновых изделий и может быть использовано для утилизации изношенных автомобильных покрышек с измельчением. Способ включает дробление материала на основе резины, преимущественно изношенных автопокрышек, включает операции дробления автопокрышек, отделение металлического и тканевого кордов от резиновой основы и измельчение последней. Способ заключается в том, что дробление и измельчение производят ударным воздействием с одновременным деформированием резиновой основы в плоскости, перпендикулярной направлению удара. Скорость ударного воздействия выбирают из следующего соотношения: V ≥ 1,2 Vc, где V - скорость ударного воздействия, м/с, Vc - скорость распространения звука в стержне из материала, подвергающегося утилизации. 2 ил., 1 табл.

Способ утилизации материалов на основе резины, преимущественно изношенных автопокрышек, включающий дробление покрышек, отделение металлического и тканевого кордов от резиновой основы и измельчение последней, причем дробление и измельчение производят путем ударного воздействия, отличающийся тем, что ударное воздействие осуществляют при деформировании резиновой основы в плоскости, перпендикулярной направлению удара, при этом скорость ударного воздействия выбирают, исходя из следующего соотношения

V ≥ 1,2 Vc,

где

V - скорость ударного воздействия, м/с;

Vc - скорость распространения звука в стержне из материала, подвергающегося утилизации, м/с.

| EP, патент, 05153121, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-10-20—Публикация

1994-07-15—Подача