Изобретение относится к способам разделения композитов на составные элементы и способам разрушения взрывом.

Известен способ переработки изношенных автопокрышек (а.с. N 1034922 от 23.02.82. Кл. B 29 H 19/06), заключающийся в том, что на автопокрышку сначала воздействуют локально направленной сжимающей нагрузкой, совмещая ее действие с вращением покрышки. Локальная радиальная нагрузка создается путем поджатия к автопокрышке ролика, установленного с возможностью его вращения, либо другой автопокрышки до контакта беговой дорожки с бортовым кольцом. После такого обжатия автопокрышку охлаждают до температуры охрупчивания резины и затем дробят в молотковой дробилке.

Недостатки способа: длительность, высокая трудоемкость, энергоемкость технологического цикла, трудности при окончательном отделении резиновой крошки от металлокорда после дробления.

Указанные недостатки частично устранены в способе переработки армированных металлом резинотехнических изделий, изложенном в а.с. N 1194687 от 15.04.84. Кл. B 29 B 17/00.

При этом способе изделие охлаждают до температуры охрупчивания резины. После этого в охлажденном состоянии его помещают в устройство индукционного нагрева и кратковременно воздействуют током высокой частоты. При этом происходит быстрый нагрев металлической арматуры, что приводит к термическому расширению околоарматурного слоя и его деформации. Остальной массив резины находится в это время в охлажденном состоянии при температуре охрупчивания. В дальнейшем при дроблении вследствие превышения термическими напряжениями в слое резины вблизи металлической арматуры сил поверхностного сцепления резины и металла происходит полное отделение резины от арматуры.

Недостатки изложенного способа: увеличенный технологический цикл из-за необходимости индукционного нагрева, необходимость наличия установки для такого нагрева, дополнительные энергетические затраты на нагрев.

Упомянутые выше способы по своей технической сущности могут служить прототипами предлагаемому.

Задача изобретения - создание способа отделения резины от арматуры для утилизации и переработки. Она решается тем, что операция дробления осуществляется импульсным воздействием: например, взрывом заряда взрывчатого вещества, ВВ.

Суть способа заключается в том, что переработку армированных металлом резинотехнических изделий начинают с охлаждения изделия до температуры ниже начала охрупчивания резины на величину, достаточную для проведения технологических работ с изделием за время естественного нагревания изделия до начала охрупчивания резины.

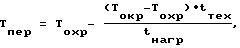

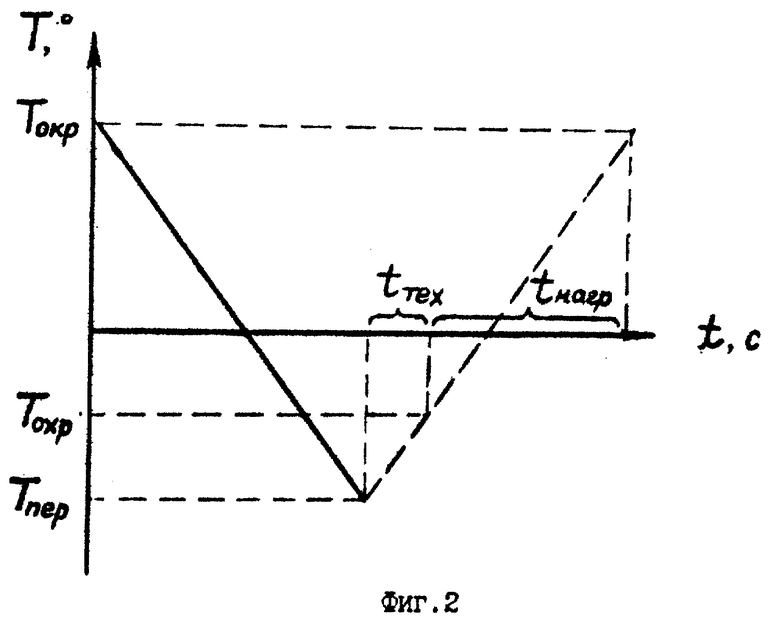

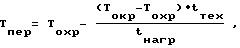

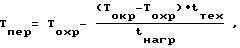

Значение температуры определяется математическим соотношением

где Tпер - температура переохлаждения изделия;

Tохр - температура охрупчивания резины;

Tокр - температура окружающей среды;

tтех - технологическое время на подготовку изделия к дроблению после охлаждения, вне проведения взрывных работ;

tнагр - время, необходимое для нагрева изделия от начала охрупчивания резины до температуры окружающей среды.

Затем изделие дробят взрывом, направленным в толщу материала. Причем, взрыв может быть осуществлен внутри или снаружи объема дробимого изделия. При этом изделия укладывают пакетом, а дробление осуществляют несколькими кумулятивными зарядами, направленными друг на друга.

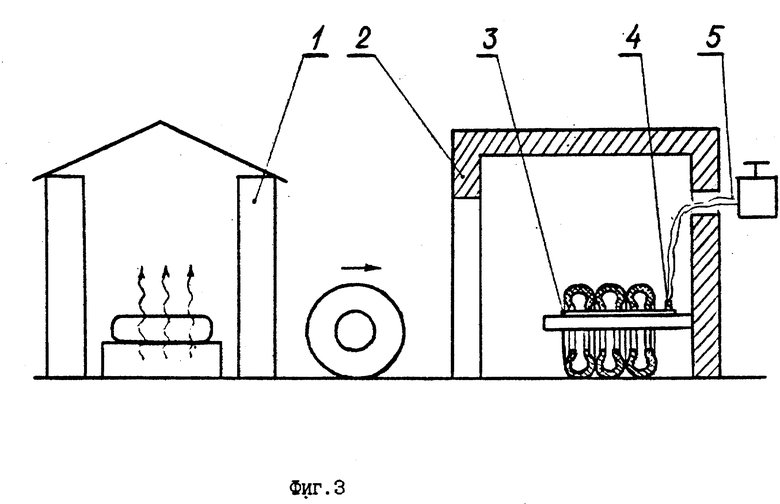

Предложено также устройство для реализации данного способа, содержащее криокамеру и камеру для дробления и утилизации раздробленного материала.

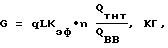

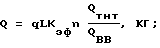

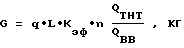

Криокамера снабжена датчиком температуры охлажденного изделия, а камера для дробления снабжена зарядами взрывчатого вещества, устройством их инициирования и электровзрывной цепью. Заряды при этом выполнены кумулятивными и могут быть расположены как внутри, так и снаружи дробимого объема изделия и при этом направлены друг на друга. Требуемая масса заряда определена соотношением

где q - погонная масса заряда ВВ, кг/м;

L - длина заряда;

Kэф - коэффициент эффективности, определяемый экспериментально, зависящий от длины заряда, марки резины и массы дробимого изделия;

n - количество изделий;

Qтнт - удельная теплота взрывчатого превращения тротила;

QВВ - удельная теплота взрывчатого превращения используемого ВВ.

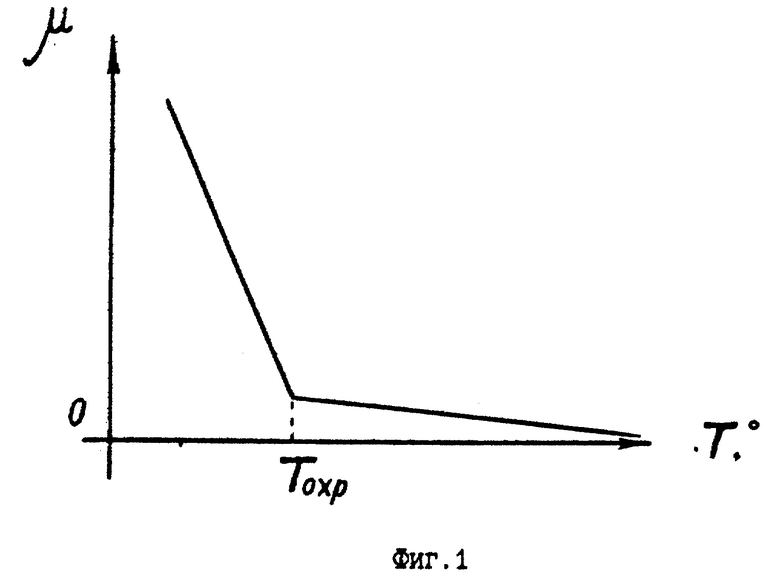

На фиг. 1 изображен характер изменения вязкости резинотехнического изделия при его охлаждении, на фиг. 2 - ход процесса охлаждения, на фиг. 3 - схема устройства.

Устройство работает следующим образом.

Резинотехнические изделия, в частности, автопокрышки, помещают в криокамеру 1, где производят их охлаждение до температуры ниже температуры начала охрупчивания на такую величину, чтобы при последующем естественном нагревании изделие не нагрелось до температуры начала охрупчивания раньше, чем его начнут дробить. Затем изделия по одиночке или одному помещают в камеру 2 для дробления, на/в них размещают заряды 3 взрывчатого вещества. С помощью устройства инициирования 4 и электровзрывной цепи 5 подрывают заряды 3. Величина зарядов рассчитана и подобрана таким образом, чтобы обеспечить безусловное дробление резины и ее отделение от металлической арматуры (корда) при минимальных затратах энергии и уменьшении разлета дробимого материала.

Кроме того, переохлаждение ведут при минимально необходимом расходе хладагента, например жидкого азота, с учетом температуры окружающей среды. При высокой Tокр переохлаждение ведут глубже, чем при более низкой (см. фиг. 2).

Предложенный способ позволяет оптимизировать процесс утилизации автопокрышек при минимальных затратах, сложности оборудования и воздействии на окружающую среду.

Предложенный способ прошел апробирование в АО "Петрославия" и показал положительные результаты, что доказывает его промышленную применимость.

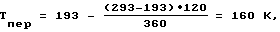

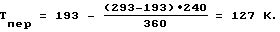

Пример определения температуры охлаждения (Tпер) резинотехнического изделия перед дроблением взрывом.

Исходные данные: Tокр = 293 К;

Tохр - 193 К;

tтех = 120 с; 240 с;

tнагр = 360 с.

Решение:

или

Пример определения требуемой массы заряда

Исходные данные:

Тип заряда - шнуровой, направленный (N 3)

Состав: гексоген - 60%; пластификатор и инертные составляющие - 40%.

q = 0,375 кг/м;

L = 0,08 м;

Kэф = 1,4 (для автомобильной шины);

n = 1;

Qтнт = 1000 ккал/кг;

QВВ = 1400 ккал/кг;

Q = (0,375 • 0,08 • 1,4 • 1 • 1000)/(1400 • 0,6) = 0,05 кг.

В способе переработки армированных металлом резинотехнических изделий типа автомобильных покрышек их охлаждают до температуры охрупчивания резины, дробят и разделяют компоненты. Охрупчивание изделий осуществляют до температуры ниже начала охрупчивания резины, определяемой соотношением

где Тпер - температура переохлаждения, град; Токр - температура окружающей среды, град; Тохр - температура охрупчивания данного сорта резины, град; tтех - время, необходимое на подготовку к дроблению, c; tнагр - время, необходимое для нагрева изделия от температуры охрупчивания резины до температуры окружающей среды, а затем выполняют дробление импульсной нагрузкой, создаваемой взрывом заряда взрывчатого вещества. Способ позволяет оптимизировать процесс утилизации автомобильных покрышек при минимальных затратах, сложности оборудования и воздействии на окружающую среду. 6 з.п. ф-лы, 3 ил.

где Тпер - температура переохлаждения, град.;

Токр - температура окружающей среды, град.;

Тохр - температура охрупчивания данного сорта резины, град.;

tтех - время, необходимое на подготовку к дроблению, с;

tнагр - время, необходимое для нагрева изделия от температуры охрупчивания резины до температуры окружающей среды,

а затем выполняют дробление импульсной нагрузкой, создаваемой взрывом заряда взрывчатого вещества.

где q - погонная масса заряда взрывчатого вещества, кг/м;

L - длина заряда, м;

Kэф - коэффициент эффективности, определяемый экспериментально, зависящий от длины заряда, марки резины и массы дробимого изделия;

n - количество изделий;

Qтнт - удельная теплота взрывчатого превращения тротила;

Qвв - удельная теплота взрывчатого превращения используемого взрывчатого вещества.

| СПОСОБ РАЗРУШЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2010709C1 |

| СПОСОБ ДРОБЛЕНИЯ СТАЛЬНЫХ И ШЛАКОЧУГУННЫХ СКРАПОВ | 1992 |

|

RU2031724C1 |

| Способ переработки изношенных армированных металлом резино-технических изделий | 1984 |

|

SU1194687A1 |

| Способ переработки изношенных автопокрышек | 1982 |

|

SU1034922A1 |

| Способ разрушения автопокрышек | 1986 |

|

SU1391708A1 |

| СПОСОБ ЛЕЧЕНИЯ ОПУХОЛЕВЫХ ЗАБОЛЕВАНИЙ МАТКИ И ПРИДАТКОВ | 2003 |

|

RU2242210C1 |

Авторы

Даты

1999-10-27—Публикация

1996-03-11—Подача