Изобретение относится к устройству и способу охлаждения металлических полос в линии тепловой их обработки.

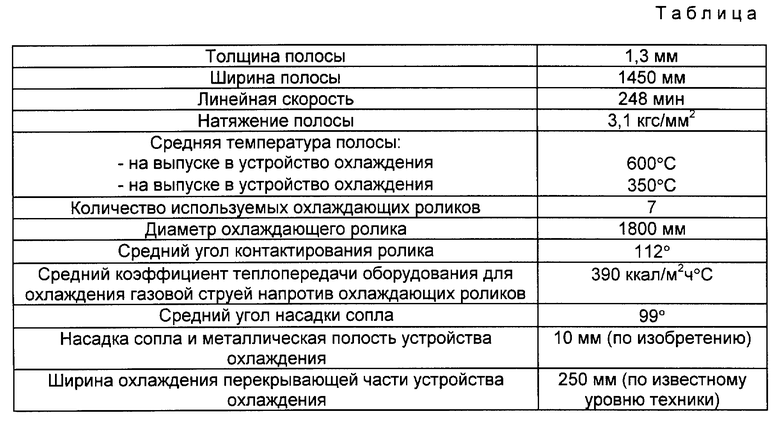

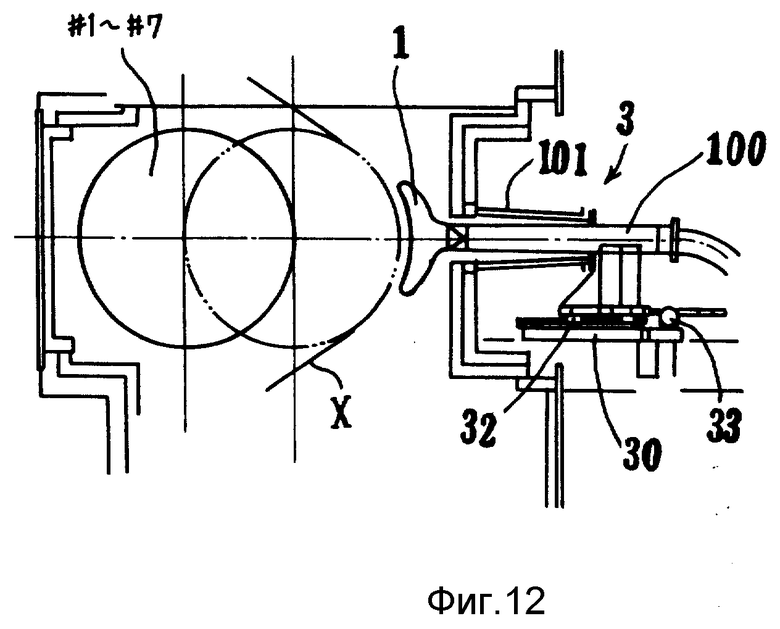

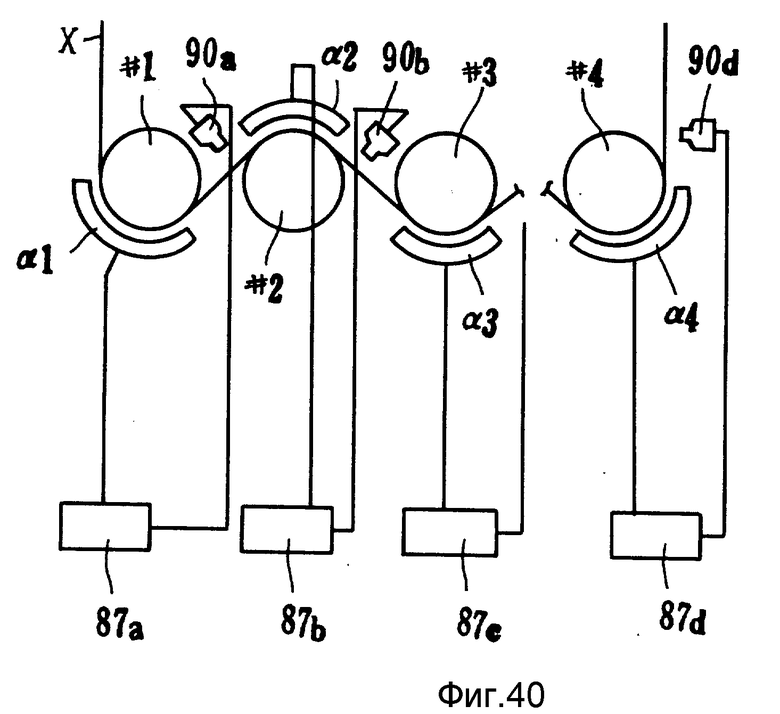

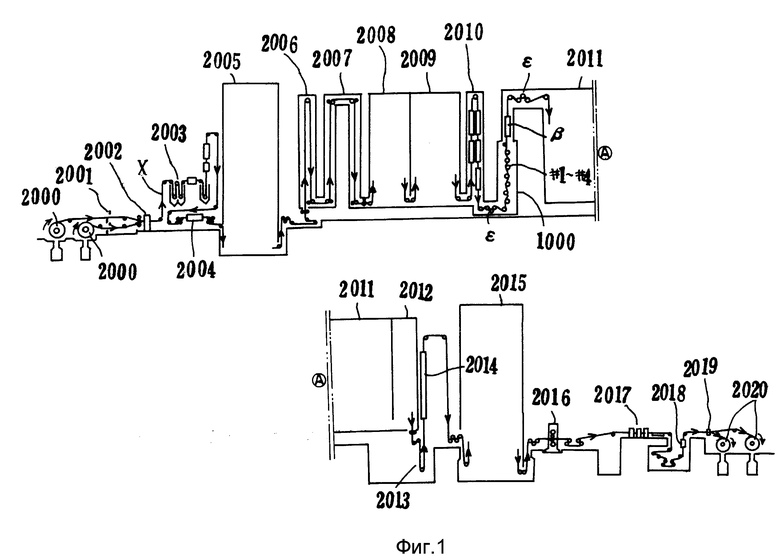

При использовании в непрерывных линиях отжига оборудования охлаждения газовой струей или роликового закалочного оборудования довольно часто наблюдается неравномерно распределение температуры по всей ширине металлической полосы, другими словами, в плане качества готовой продукции или движения металлической полосы могут возникать такие проблемы, как образование неравномерного качества, продольный изгиб, искривление или погрешности в форме. В патенте Японии N 60-169524 (в частности см. фиг. 40) раскрывается оборудование для намотки металлической полосы X на множество охлаждающих роликов NN 1-4 с целью охлаждения металлической полосы при ее контактировании с этим роликом: упомянутое оборудование состоит из устройства нагнетания газовой струи α1-α4, клапанов регулирования потока газа 84a - 84e, термометров 90a - 90d и из систем регулирования температуры 87a - 87d.

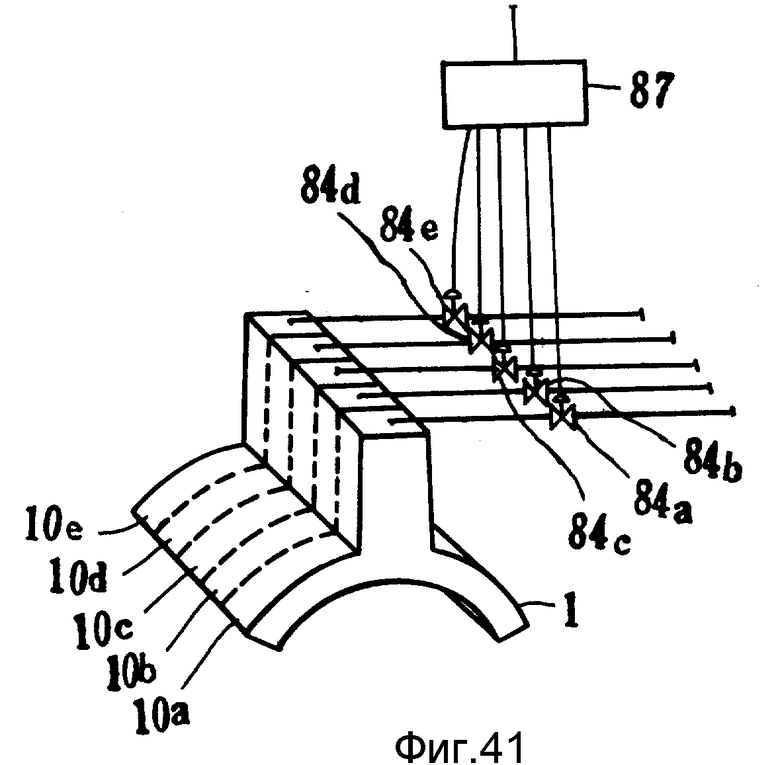

Устройство нагнетания газовой струи α1-α4, расположенное напротив охлаждающих роликов NN 1 - 4 (что ясно видно на фиг. 41), разделено на множество секций 10a - 10e, которые охватывают всю ширину металлической полосы X. Для каждой секции предусмотрен свой собственный клапан регулировки потока газа (клапаны 84a - 84e). Термометры 90a - 90d показаны установленными в позиции для фиксирования распределений температуры по всей ширине металлической полосы X и для вычисления перепада температуры в соответствующих точках ширины полосы по отношению к средней температуре всей ширины полосы, если упомянутый перепад температуры превышает допустимый предел, то тут же происходит фиксирование этой позиции на ширине полосы. Упомянутые системы регулирования температуры металлической полосы 87a - 87d предназначены для управления режимом работы клапанов регулирования скорости потока газа 84a - 84e в ответ на фиксирование упомянутой позиции.

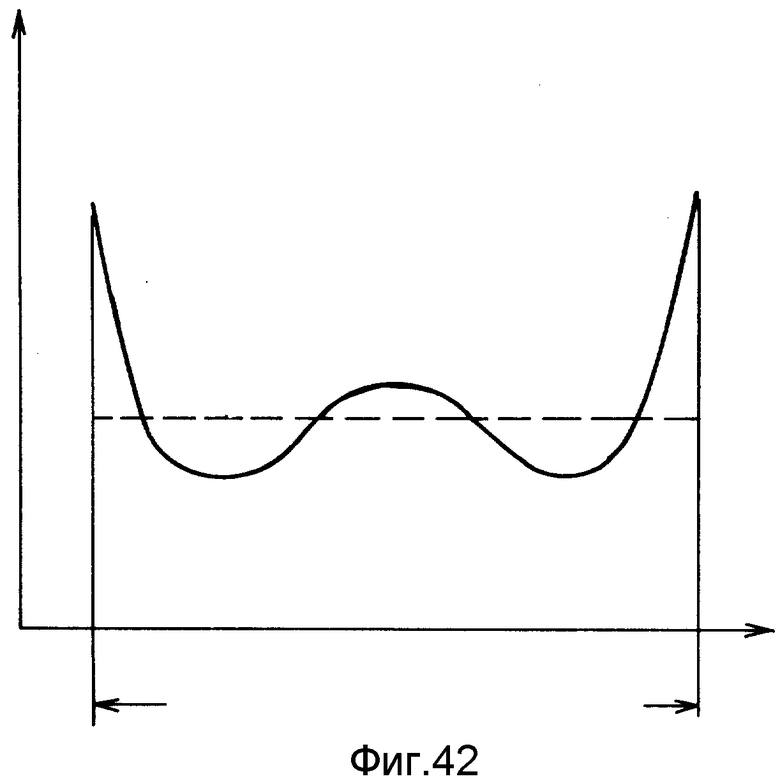

Упомянутые выше устройства и системы использовали в фактической установке для проведения экспериментов по охлаждению металлических полос только на охлаждающих роликах и только в следующих конкретных условиях: толщина полосы колебалась от 0,5 до 2,3 мм, ширина полосы колебалась от 850 до 1575 мм, температура полосы на входе в охлаждающую секцию колебалась от 550 до 680oC, и температура полосы на выходе из охлаждающей секции колебалась от 350 до 480oC. В ходе проведения этих экспериментов было установлено, что во всех случаях (см. фиг. 42) температура на обеих кромках и в центральной части металлических полос была несколько выше средней температуры по ширине полосы, другими словами, температура металлической полосы имела W-образные профили.

В более узком смысле можно утверждать, что положительное отклонение температуры полосы происходит в пределах какого-то конкретного диапазона ширины полосы по отношению к усредненной температуре по ширине полосы, причем это не зависит от размеров металлических полос и условий охлаждения в центральной части полос. Для обеих кромок полосы выведена следующая закономерность, чем больше толщина металлической полосы и чем выше скорость движения полосы или чем выше перепад температуры самой полосы, тем больше отклонение температуры полосы от средней температуры полосы по ширине.

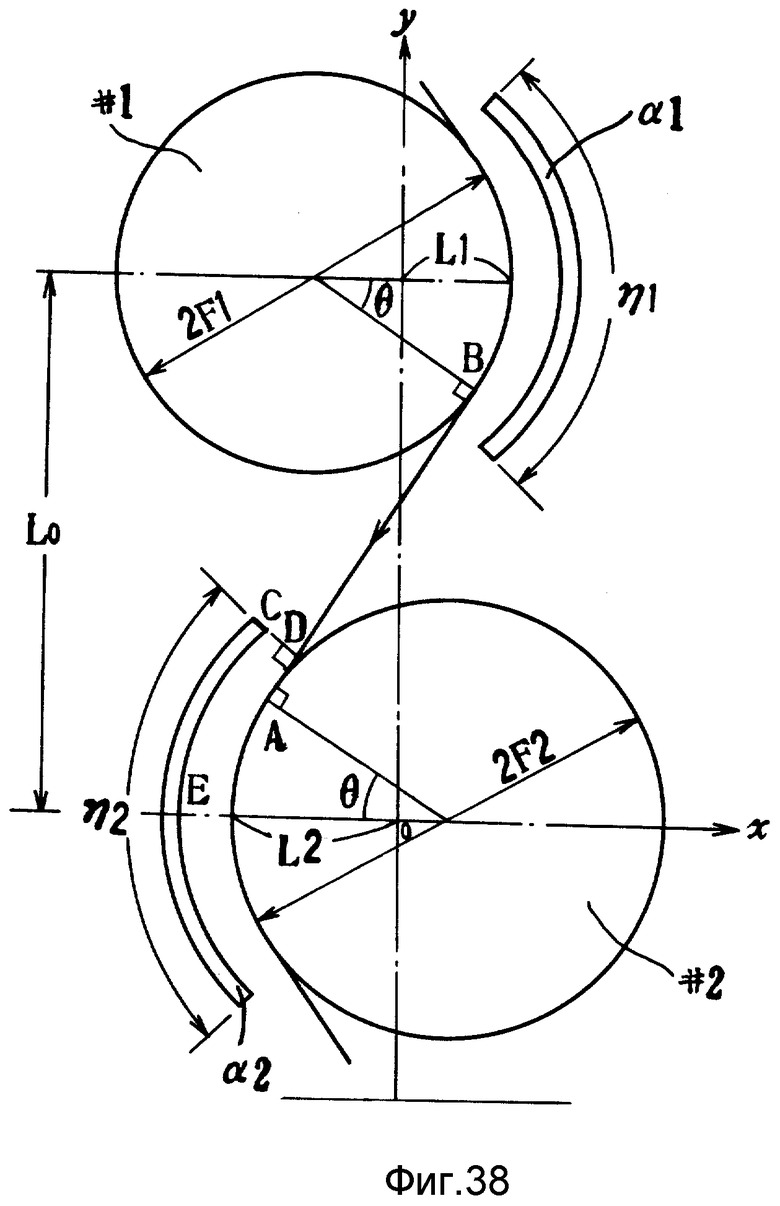

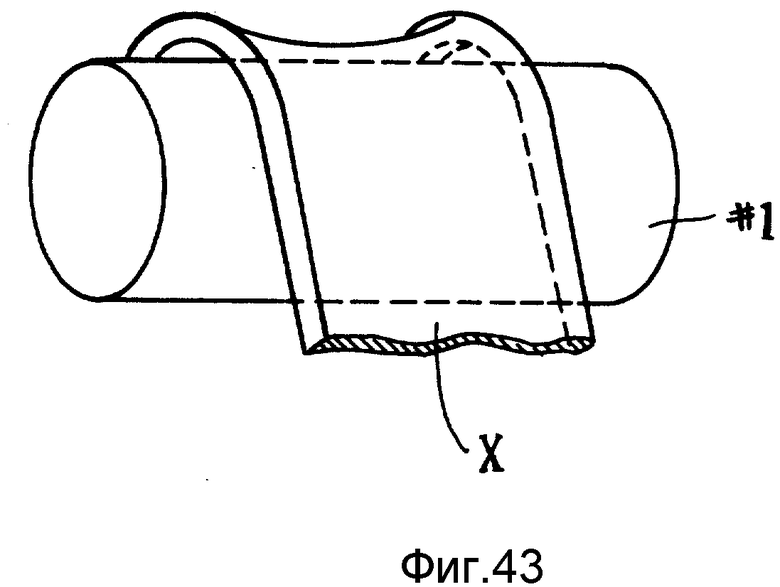

Тщательный анализ результатов проведенных экспериментов помог выявить и характеризовать основные причины возникновения упомянутых выше феноменов. После наматывания металлической полосы X на охлаждающий ролик 1 распределение напряжения растяжение/сжатие, появляющееся в толщине полосы, и в результате изменения коэффициента Пуанссона упомянутым напряжением распределение напряжения сжатие/растяжение изменяет свое направление на обратное по отношению к ширине полосы, в результате чего в прямоугольном направлении относительно главного изгибания, показанного на фиг. 43, образуется обратная изгибающая деформация (которую ниже будем называть "седлообразной деформацией").

После образования седлообразной деформации неизбежно возникает плохое контактирование на охлаждающем ролике с обеими кромками полосы, что сказывается на их недостаточном охлаждении и на возникновении положительного отклонения температуры полосы от средней температуры полосы по ширине. При охлаждении только в зависимости от охлаждающих роликов при подаче металлической полосы на следующий охлаждающий ролик плохое контактирование из-за седлообразной деформации будет усиливаться и суммироваться с плохим контактированием из-за различий в удлинении в длине полосы, что обусловлено положительным отклонением температуры полосы, а в итоге совокупность всех этих факторов обусловливает возникновение большего положительного отклонения температуры полосы.

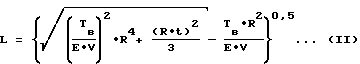

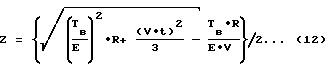

Неконтактирующая длина L между охлаждающим роликом и металлической полосой на обеих кромках, наматываемой на охлаждающий ролик, а также смещение полосы Z на обеих кромках выражаются с помощью приводимых ниже уравнений (11) и (12). Например, в следующих конкретных условиях, когда толщина металлической полосы равна 1,0 мм, радиус охлаждающего ролика равен 800 мм, а температура металлической полосы равна 600oC, тогда неконтактирующая длина будет равна примерно 15 мм, а смещение полосы Z - примерно 0,1 мм.

где

L - неконтактирующая длина между полосой и охлаждающим роликом;

Z - радиальное смещение на обеих кромках полосы, мм;

E - модуль Юнга металлической полосы, кгс/мм2;

t - толщина металлической полосы, мм;

V - коэффициент Пуанссона металлической полосы;

Tв - натяжение линии прохода полосы, кгс/мм2;

R - радиус охлаждающего ролика, мм.

Однако описанная в патенте Японии N 60-169524 установка охлаждения металлических полос имеет ряд существенных недостатков, положительное решение которых связано с необходимостью значительного увеличения количества образуемых по всей ширине полосы разделительных секций в пределах оборудования для охлаждения газовой струей, чтобы соответствующим образом отреагировать на охлаждение всей ширины полосы в большом диапазоне с помощью установления большего количества клапанов регулирования подачи потока газа и самих систем подачи и распределение газа, что, конечно, неизбежно скажется на увеличении себестоимости оборудования.

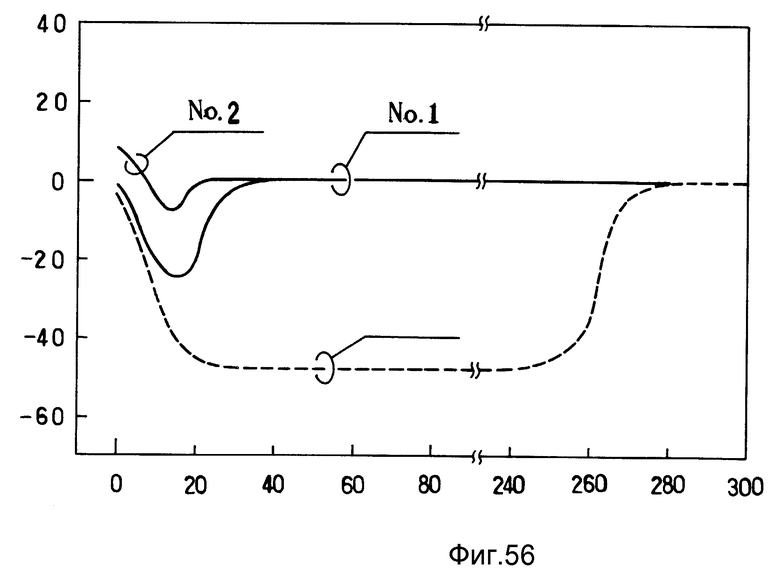

Если количество образуется по всей ширине полосы разделительных секций равно примерно 5 (см. фиг. 41 упомянутого выше патента Японии), тогда ширина разделенных сопел будет большой, чтобы гарантировать более высокую скорость потока охлаждающего газа, а в этом случае увеличатся не только эксплуатационные расходы, но и возникнет переохлаждение вокруг обеих кромок полосы. Из приведенных на фиг. 56 данных ясно, что просто невозможно добиться равномерного распределения температуры по всей ширине металлической полосы.

Настоящее изобретение ставит своей целью решить упомянутые выше проблемы и предлагает новое устройство для охлаждения металлических полос и способ реализации охлаждения, с помощью которых можно будет добиться быстрого охлаждения полос при одновременном гарантировании равномерного распределения температуры по всей ширине металлической полосы и при экономически оправданных расходах, если иметь в виду большие площади охлаждения.

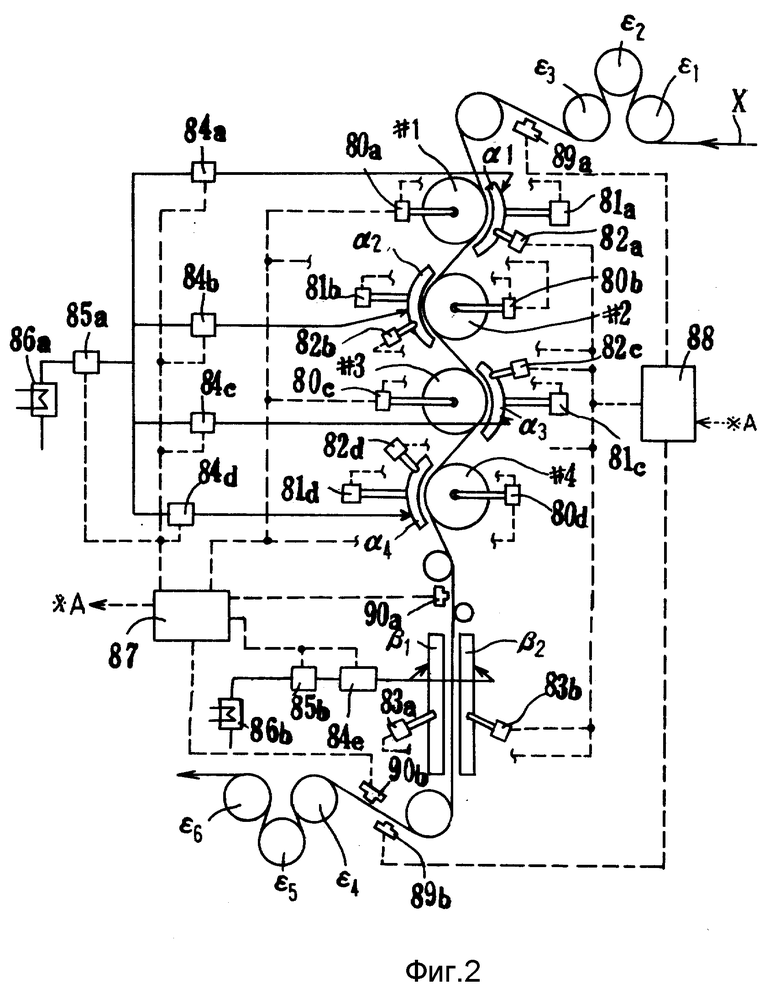

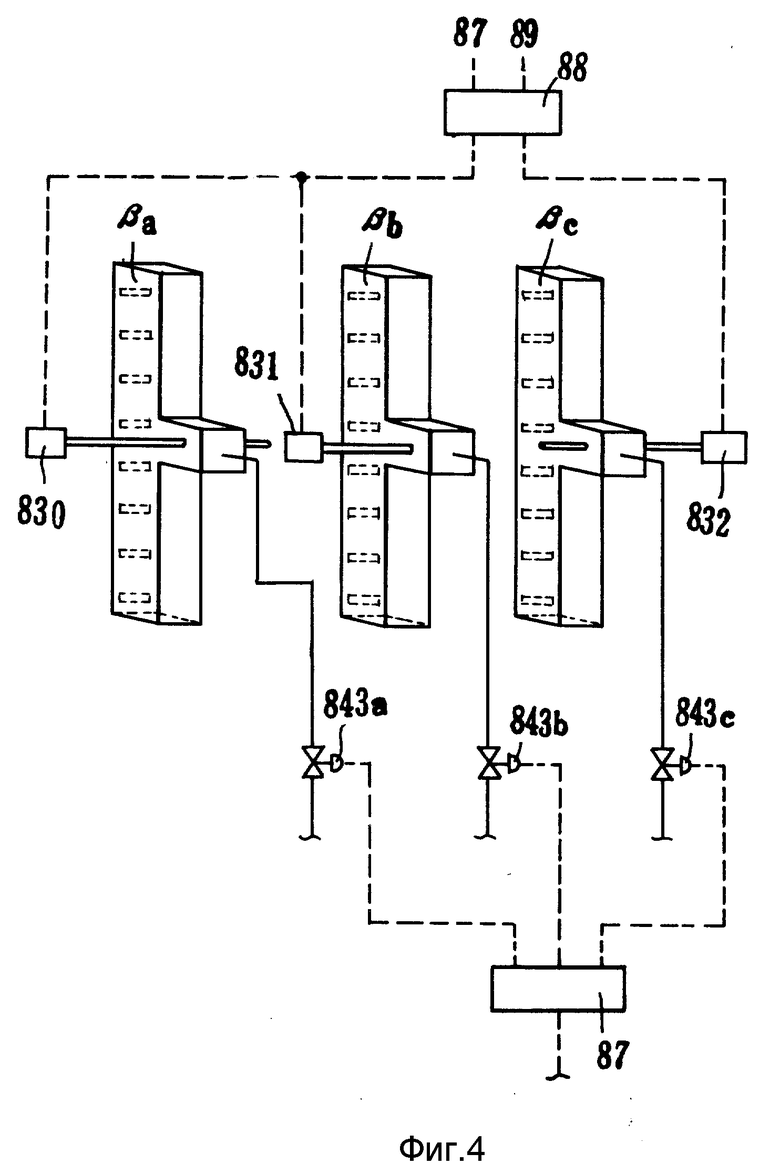

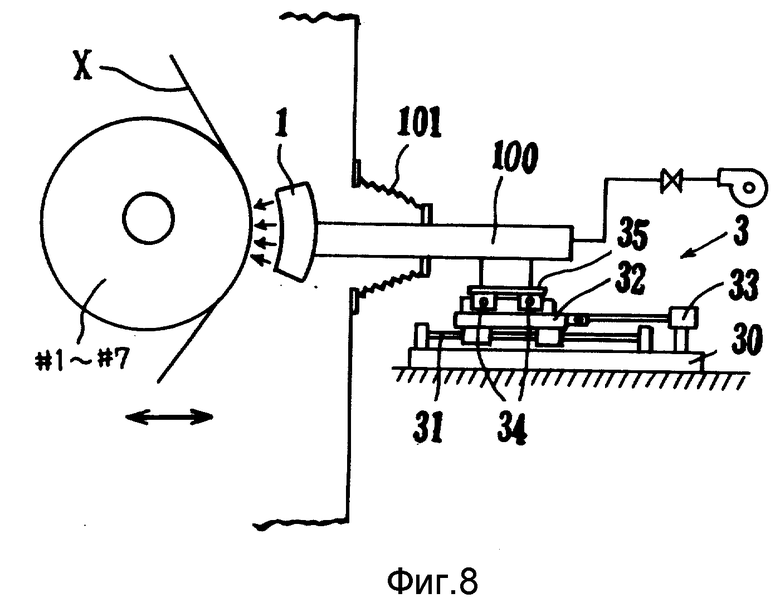

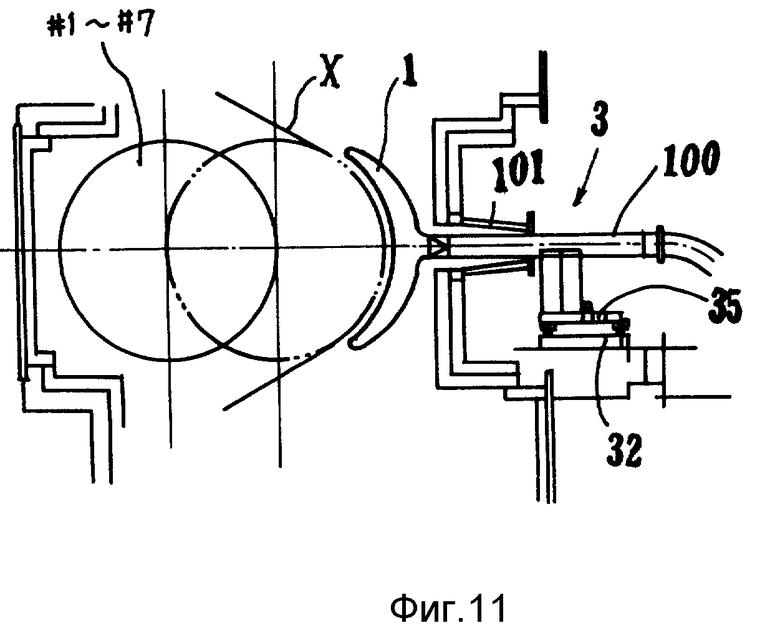

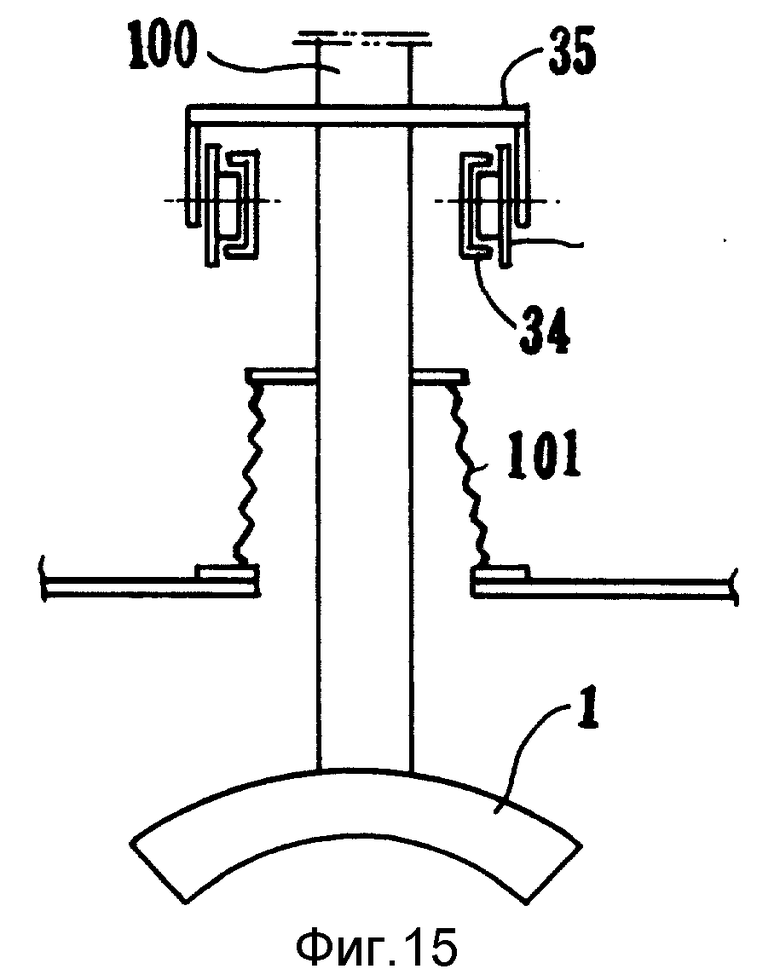

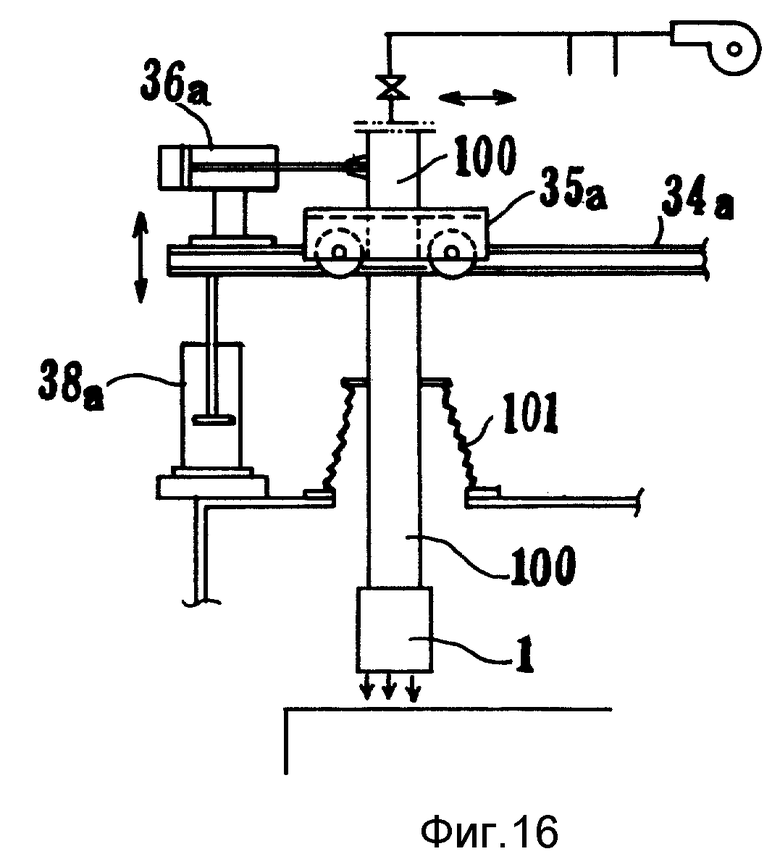

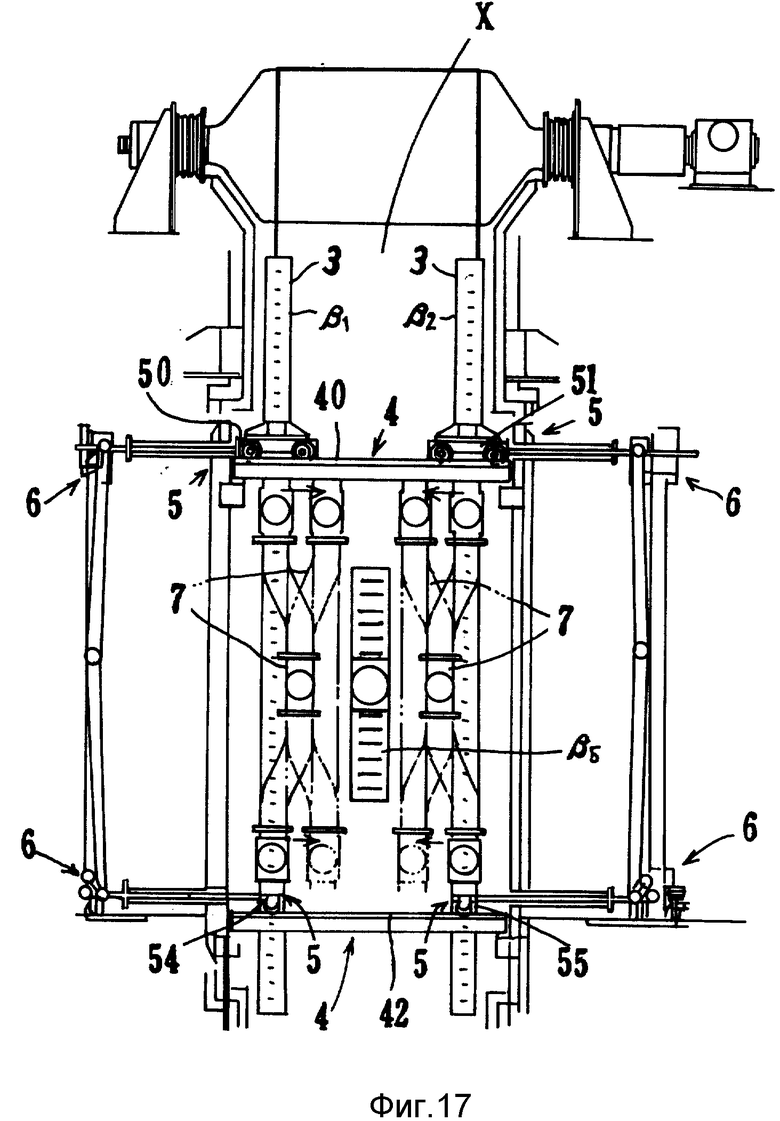

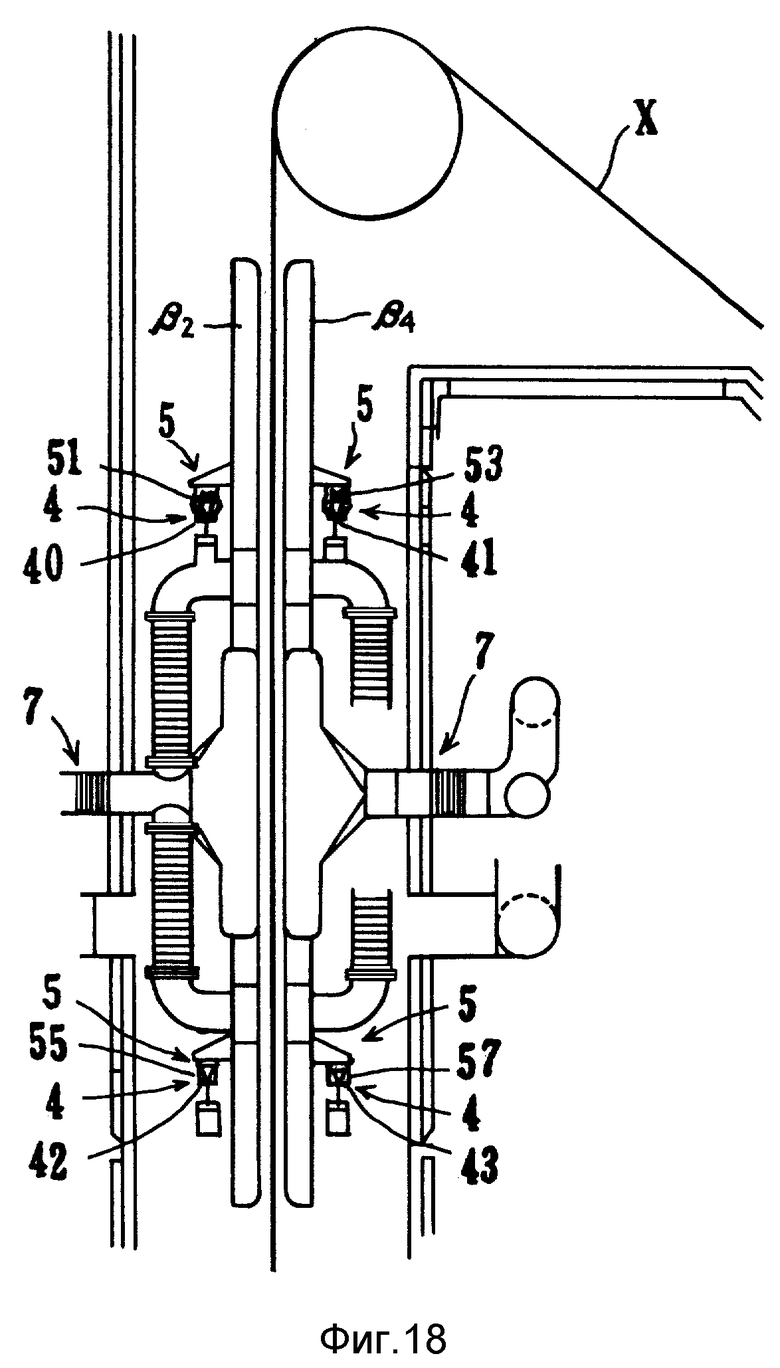

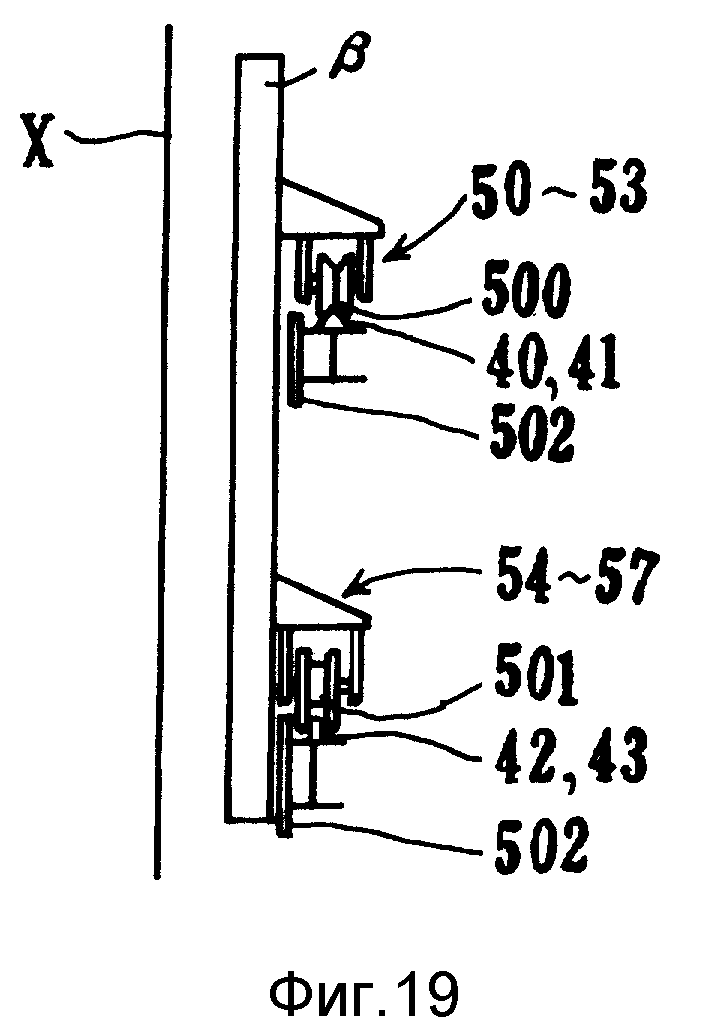

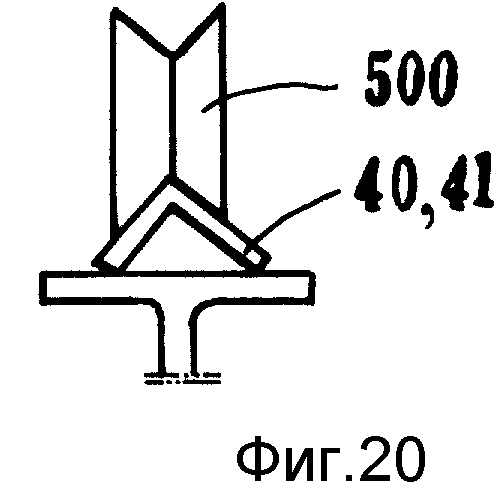

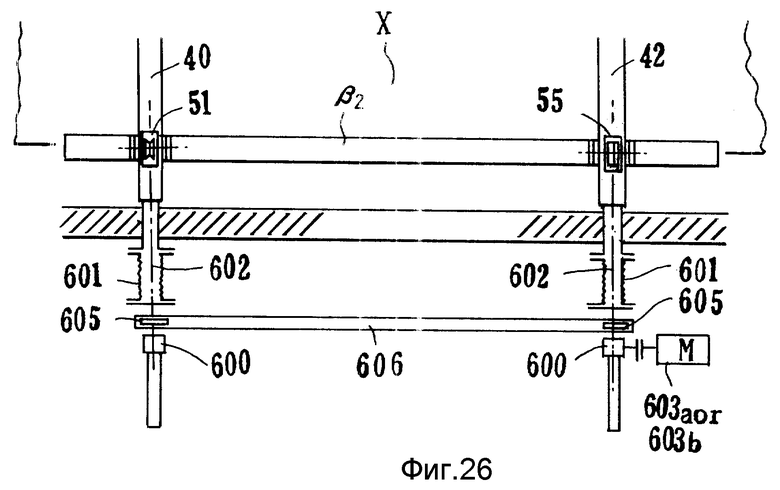

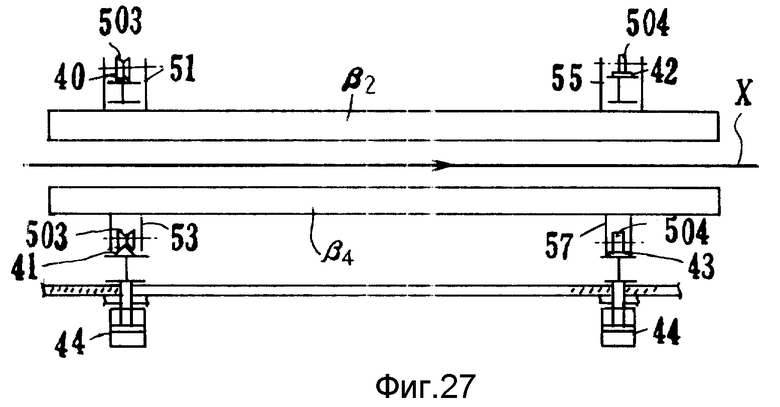

Устройство охлаждения металлических полос по настоящему изобретению представляет собой роликовое закалочное оборудование, которое обеспечивает наматывание металлической полосы по меньшей мере на один охлаждающий ролик и регулирование наматывающей длины между металлической полосой и каждым из охлаждающих роликов, отличающееся в основном тем, что оно включает в себя устройство охлаждения газовой струей, в котором две или более насадки сопла расположены по оси ролика относительно охлаждающих роликов через металлическую полосу, причем упомянутые насадки сопла будут уже по сравнению с металлической полосой, а сами насадки сопла могут перемещаться вдоль направления перемещения охлаждающих роликов, и как минимум одна из насадок сопла может перемещаться вдоль оси ролика; устройства регулирования потока газа, предназначенные для регулирования давления или скорости потока охлаждающего газа, поступающего в каждую насадку сопла (конструкция регулирующих устройств соответствует конструкциям клапанов для регулирования давления, воздуходувок для подачи газа или решающим устройствам для регулирования температуры полосы, которые регулируют степень открытия клапанов регулирования давления и вращающуюся скорость воздуходувок подачи газа).

Горячая точка W-образного неравномерного распределения температуры будет небольшой по ширине (с чем уже упоминали выше), и если по ширине металлической полосы установлено множество сопел, что типично для обычных известных охлаждающих конструкций, и если горячие точки будут располагаться в частях, соответствующих разделительным стенкам или перегородкам, то в этих местах охлаждение может испытывать определенные трудности, а если применить более интенсивное принудительное охлаждение, то часть полосы вокруг горячей точки может просто переохладиться. По настоящему изобретению насадка сопла с более узкой шириной перемещается как раз над горячей точкой, и охлаждающий газ, давление или скорость потока которого уже отрегулирована с помощью устройства регулирования струи газа, будет ударять именно по этой горячей точке, посредством чего осуществляется так называемое местное охлаждение, так что в данном случае эффективно и положительно решается проблема неравномерного распределения температуры.

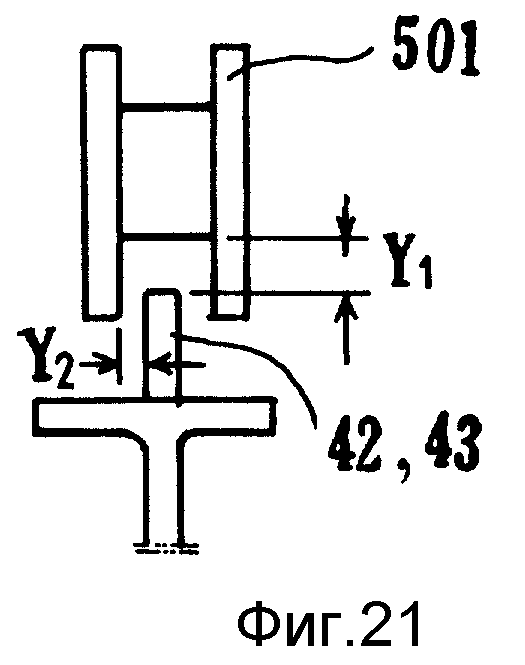

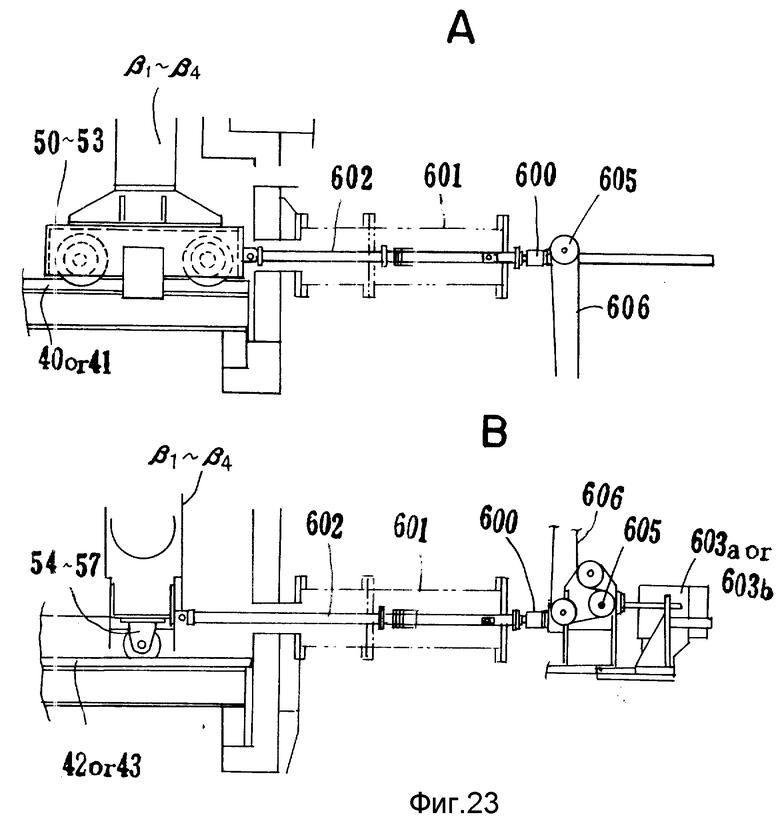

Выполнение насадок сопел с возможностью их движения в направлении перемещения охлаждающего ролика связано с возможностью перемещения охлаждающего ролика в поперечном направлении вместе с линией прохода металлической полосы, чтобы охлаждающий ролик мог изменять длину наматывания полосы. Является очень важным фактором, чтобы насадка сопла могла всегда занимать оптимальную высоту для охлаждения полосы, наматываемой на охлаждающий ролик (в данном случае насадка сопла перемещается в том же направлении, в котором перемещается охлаждающий ролик), и не приходить в непосредственное контактирование с металлической полосой (когда охлаждающий ролик отделяется от линии прохода полосы и как раз перед самым моментом этого отделения насадка сопла перемещается обратно в направлении позиции оттягивания назад, а затем, когда охлаждающий ролик начинает входить в контакт с линией прохода полосы, насадка сопла перемещается в обратном направлении, когда она приближается к охлаждающему ролику от исходной позиции или позиции отвода назад.

Чтобы гарантировать оптимальное местное охлаждение горячей точки, рекомендуется расположить в ряд вдоль линии прохода металлической полосы выходные сечения насадок сопла, которым придана форма щели, пересекающейся почти под прямым углом с линией прохода полосы.

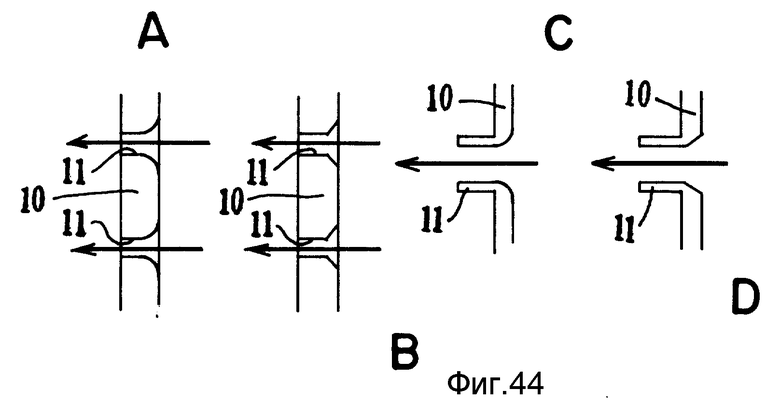

Выходные сечения сопла 11 (см. фиг. 44(a) - 44(d)) выполнены в форме буквы R во внутренней части поперечного сечения сопла, скошены на конус или выступают наружу, как в случаях (c) и (d) упомянутого чертежа.

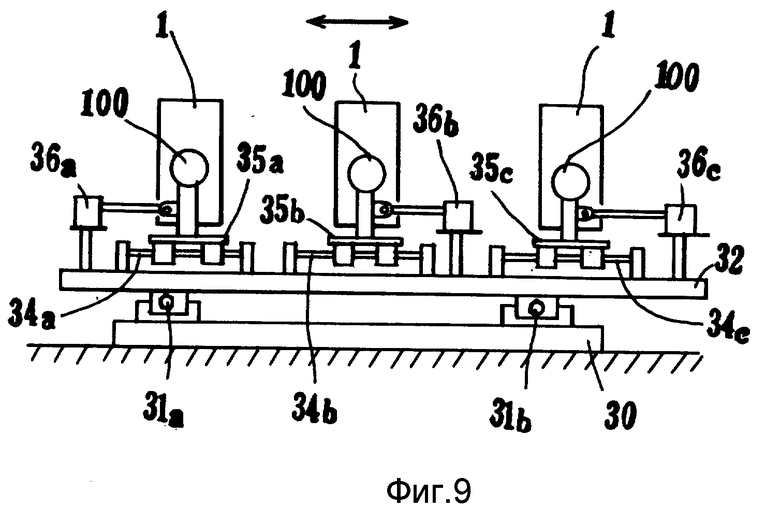

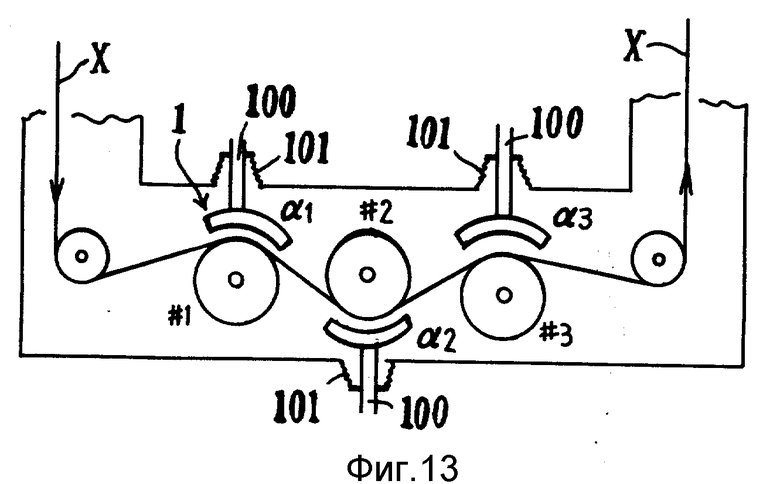

Если вдоль оси ролика используют две насадки сопел, тогда каждая из них устанавливается на кромках полосы по ее ширине; если же используют три насадки сопла, тогда одна из них устанавливается почти по центру ширины полосы (установленная по центру полосы насадка сопла не перемещается вдоль оси ролика, а может оставаться здесь в неподвижном положении), если две оставшиеся насадки устанавливают по кромкам полосы, то в этом случае образованная таким образом система охлаждения будет эффективной в плане устранения W-образного неравномерного распределения температуры полосы (как правило, это неравномерное распределение температуры в большей степени будет проявляться на кромках полосы, чем в центре, и именно поэтому рекомендуется устанавливать насадки сопла на кромках полосы с возможностью их движения).

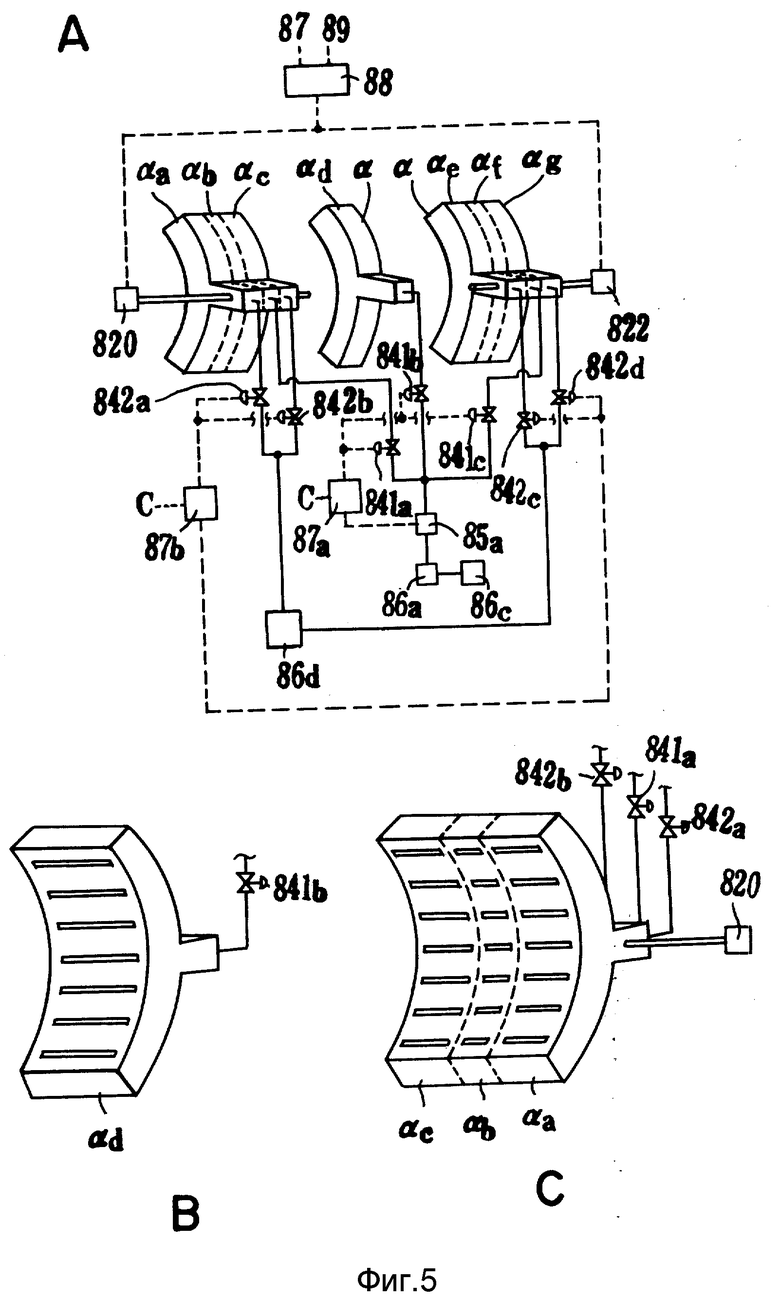

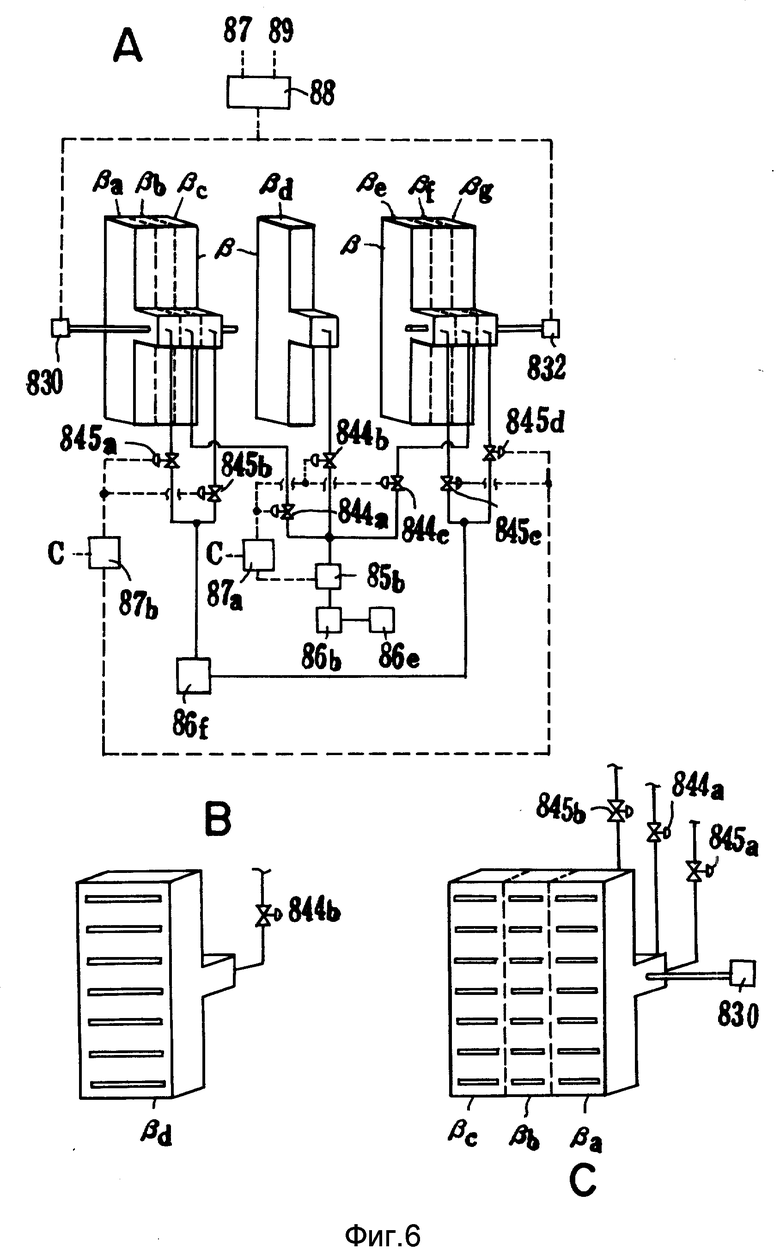

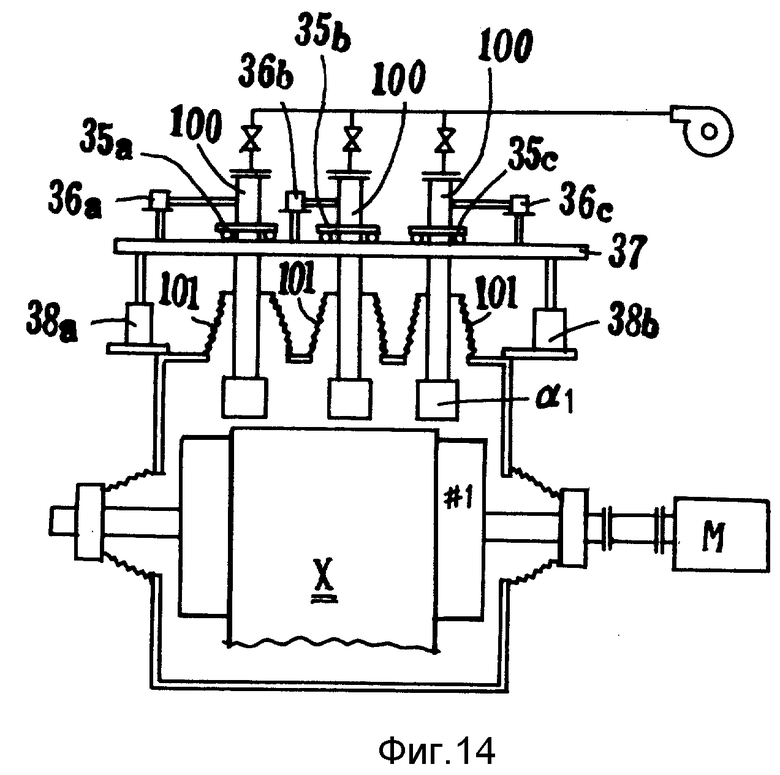

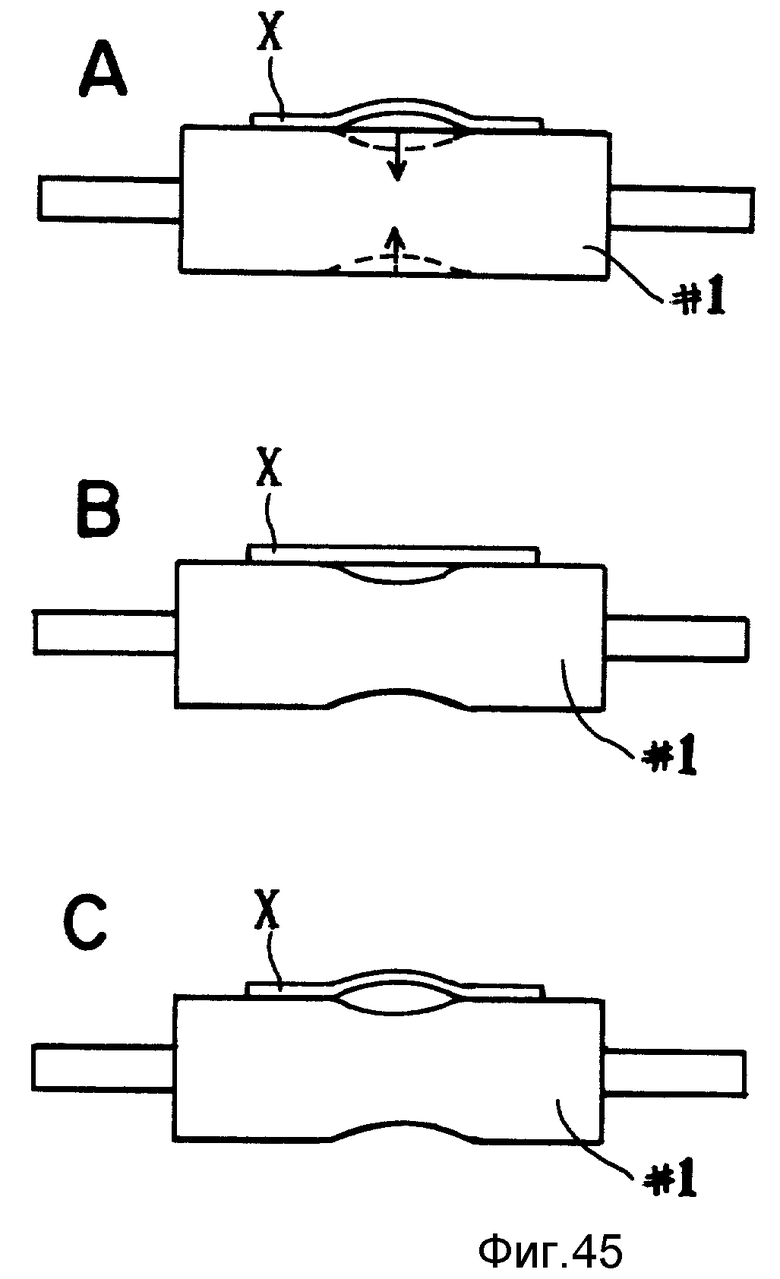

Суть настоящего изобретения можно использовать не только в конструкциях с одним охлаждающим роликом, но и также в конструкциях, которые предусматривают использование двух и более охлаждающих роликов. Если имеется в виду конструкция с несколькими охлаждающими роликами, то для образования упомянутой выше конструкции будет вполне достаточно установить по меньшей мере на первом охлаждающем ролике три насадки сопла. Следует также иметь в виду, что охлаждающие ролики поделены на секцию поступления рулонной полосы и на секцию выхода рулонной полосы. Поэтому, если иметь в виду охлаждающие ролики секции поступления рулонной полосы, то для образования упомянутой выше системы расположения насадок необходимо будет использовать три насадки сопел, а если же имеем дело с охлаждающими роликами секции выхода рулонной полосы, то будет вполне достаточно использовать две насадки сопел. Основной причиной, почему с первым охлаждающим роликом или с охлаждающими роликами на стороне поступления рулонной полосы необходимо устанавливать три насадки сопла, является то, что поскольку центральная часть металлической полосы несколько вспучивается после начала контактирования полосы с охлаждающим роликом, что собственно и вызывает неравномерное температурное распределение по ширине полосы (см. фиг. 45(a)), то часть корпуса охлаждающего ролика 1, на которой не происходит контактирования полосы X из-за неправильной или плохой формы самой полосы, будет охлаждаться циркулирующим внутри охлаждающего ролика хладагентом в большей степени, чем в контактирующей части корпуса, и даже после исправления дефекта в форме полосы центральная ее часть все равно не будет охлаждаться так, как это показано на фиг, 45 (b), причем эта центральная часть полосы будет удлиняться в большей степени, чем ее кромки и в конечном итоге образуется полоса, показанная на фиг. 45 (c). Подобное явление получило название центральное вспучивание. В частности, если имеем дело с материалами небольшой толщины и малой жесткости, то в этих материалах часто возникают прогибы или продольные изгибы, а поскольку первоначальной причиной возникновения неравномерного температурного распределения являются свойства и особенности охлаждающего ролика, то подобное неравномерное распределение температуры позже будет только усиливаться, то для предотвращения возможного неправильного образования формы металлической полосы в начальный момент ее контактирования с охлаждающими роликами необходимо будет устанавливать дополнительную насадку сопла также и в центральной части по меньшей мере первого охлаждающего ролика или охлаждающих роликов секции поступления рулонной полосы, чтобы можно было осуществить местное охлаждение и нагнетание струи газа на кромку наматываемой на охлаждающий ролик полосы и тем самым положительно решить проблему вспучивания центральной части полосы (особенно эффективно эта проблема решается с помощью первого охлаждающего ролика, причем даже и в том случае, если металлическая полоса имеет большую толщину). И наоборот, если вся система охлаждения состоит из трех насадок сопел, включая центральную насадку сопла для первого охлаждающего ролика или охлаждающих роликов секции поступления рулонной полосы, тогда будет вполне достаточно установить насадки сопел соответственно для двух кромок в последующих охлаждающих роликах.

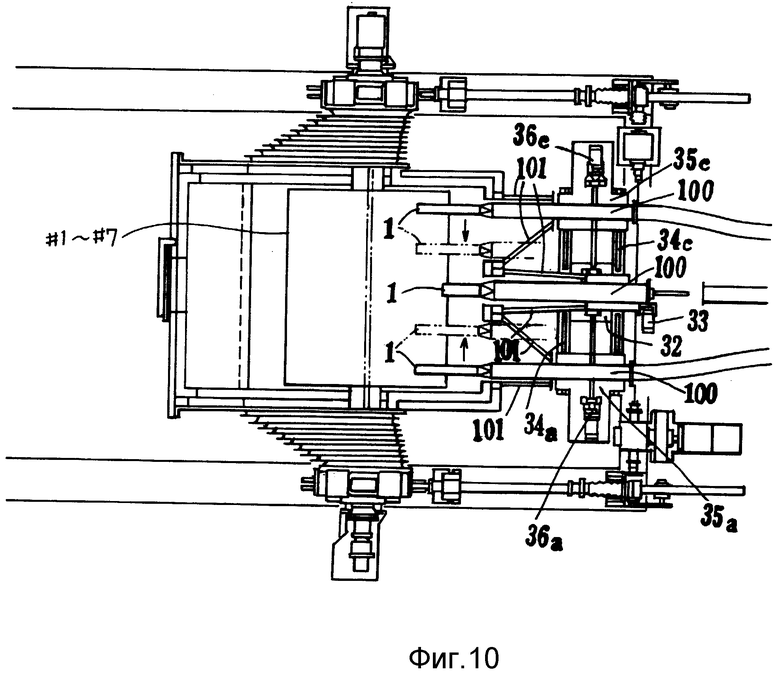

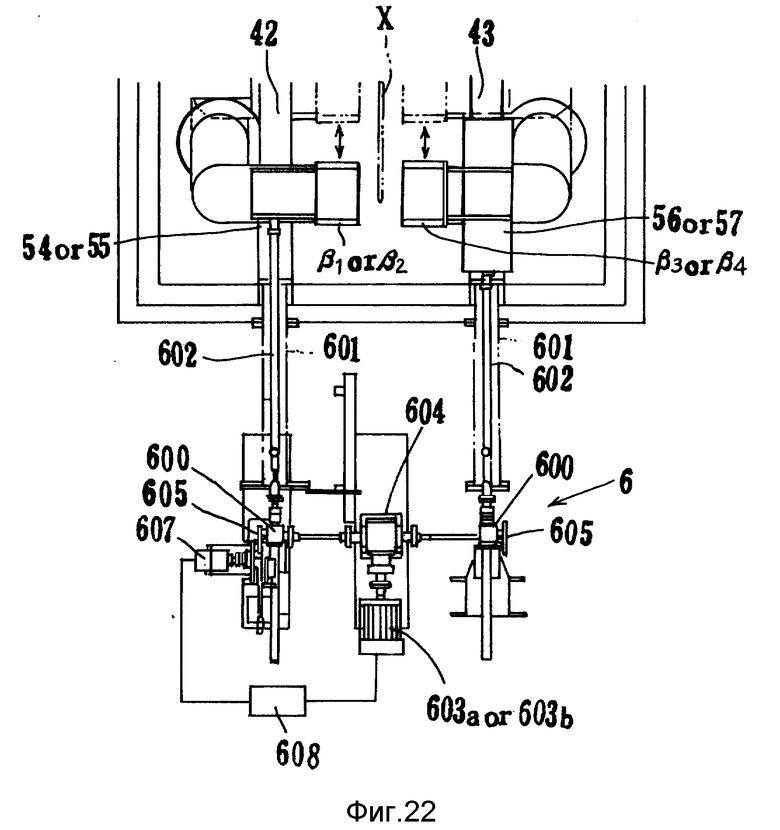

С другой стороны, если по описанной выше схеме использует множество охлаждающих роликов, то в этом случае можно будет организовать движения насадок сопла таким образом, чтобы насадка сопла секции подачи рулонной полосы перемещалась в направлении движения охлаждающего ролика дифференцировано от движения насадки сопла секции выхода рулонной полосы. Другими словами, с целью устранения неравномерного распределения температуры по ширине полосы, которое обусловливается седлообразной деформацией, необходимо будет максимально возможно повысить эффективность охлаждения на стороне впуска или подачи, где и происходит образование упомянутой деформации, и как можно раньше устранить дефектные формы полосы вокруг той части, в которой начинается непосредственное контактирование полосы и охлаждающего ролика; необходимо также обеспечить максимально возможное охлаждение задней поверхности полосы, которая уже намотана на ролик в секции поступления рулонной полосы (что касается остальных факторов, то следует иметь в виду, что тепловая нагрузка будет очень небольшой и даже ролики секции поступления рулонной ленты иногда выполняют функцию охлаждения в условиях, когда эти охлаждающие ролики не имеют полного хода смещения). Предлагаемая система охлаждения дает возможность насадкам сопел секции поступления рулонной полосы точно следовать движению охлаждающих роликов, чтобы можно было поддержать на постоянном уровне интервалы между насадками сопел и соответствующими охлаждающими роликами, благодаря чему повышается эффект охлаждения в секции поступления рулонной полосы. В более узком смысле насадка сопла перемещается от позиции отвода назад в направлении приближения к полосе в тот момент, когда начинается этап непосредственного контактирования между полосой в линии прохода и охлаждающим роликом. Более того, если ход смещения охлаждающего ролика будет большим, чем в момент контактирования, тогда насадка сопла перемещается с целью поддержания на постоянном уровне расстояния от полосы. Если между полосой и охлаждающим роликом нет непосредственного контакта, тогда насадки сопел будут перемещаться в позицию отвода назад. В противоположность этому насадки сопел секции поступления рулонной полосы не всегда должны обязательно совершать какие-либо перемещения, а могут оставаться в неподвижном положении. И тем не менее, насадки сопел должны иметь возможность оттягиваться назад, поскольку если насадки сопел сконструированы таким образом, что после выполнения охлаждающими роликами своего максимального хода смещения длина насадки сопла напротив ролика будет максимальной, и исключается возможность использования одного охлаждающего ролика, благодаря чему ход смещения охлаждающего ролика перед и после этого охлаждающего ролика будет коротким, чтобы насадка сопла после охлаждающего ролика, чей ход смещения будет коротким, или насадка сопла, неподвижно установленная на задней стороне уже намотанной на охлаждающие ролики полосы, могла входить в непосредственное контактирование с полосой. Следовательно, существует возможность, что обычно установленная насадка сопла секции поступления рулонной полосы при выполнении функции будет перемещаться в заданные позиции и будет устанавливаться в позиции оттягивания назад только в аварийных ситуациях или в момент отсутствия охлаждения, чтобы абсолютно не повторять движение охлаждающих роликов. Другими словами, насадка сопла перемещается в направлении к полосе от позиции оттягивания в тот момент, когда начинается непосредственное контактирование между полосой и охлаждающим роликом, и после этого, хотя ход смешения охлаждающих роликов становится более длинным, однако насадка сопла не перемещается в заданную позицию, и все насадки сопел вновь возвращаются в позицию оттягивания назад как раз перед моментом выхода из контактирования металлической полосы и охлаждающего ролика.

Для корректировки и аннулирования неравномерных температурных распределений вдоль ширины полосы, вызванных седлообразной деформацией, необходимо будет гарантировать максимально высокую скорость охлаждения на стороне впуска, где собственно и может образоваться деформация, и необходимо будет осуществлять охлаждение на задней стороне уже намотанной на ролик полосы, где может осуществляться равномерное охлаждение по всей ширине полосы, главным образом именно на стороне впуска. За счет последовательного отвода охлаждающих роликов от стороны впуска в секции поступления рулонной полосы, предпочтительного от первого охлаждающего ролика, можно увеличить длину охлаждения (ход смещения охлаждающего ролика будет большим), можно также сделать максимальным поток газовой струи, а следовательно, добиться более эффективного охлаждения на стороне выпуска и компенсировать тем самым недостаточное охлаждение (или его полное отсутствие) на стороне выпуска. В случае использования способа смещения охлаждающего ролика и если предусматривается низкая скорость охлаждения или небольшой объем операций по охлаждению металлической полосы (т.е. если предусматривается низкая производительность охлаждающей установки в тоннах/час), тогда на стороне выпуска насадка сопла для охлаждения заднего конца уже намотанной на охлаждающий ролик металлической полосы отделяется от последней на довольно значительное расстояние (даже если охлаждающий ролик не находится в непосредственном контактировании с полосой, то и в этом случае упомянутая насадка сопла может успешно охлаждать заднюю часть полосы). Если в этот момент расстояние между насадкой сопла и охлаждающим роликом будет больше какого-то конкретного интервала, то для экономии энергии можно будет перекрыть стопорный клапан канала подачи газовой струи, который установлен в каждой насадке сопла.

С другой стороны, в случае использования множества насадок сопел на оси ролика существует возможность соответствующим образом дифференцировать степени (в количественном выражении) движения каждой насадки по направлению движения охлаждающих роликов и можно также соответствующим образом дифференцировать расстояние между каждой насадкой сопла и охлаждающим роликом по оси ролика. Эту схему можно использовать в ситуации, когда происходит изменение обязательной скорости охлаждения в поперечном направлении. Кроме того, если скорость охлаждения является избыточной, тогда в целях экономии энергии можно отказаться от использования некоторых дополнительных приспособлений, например от нагнетателей газа.

В только что описанном устройстве, которое предусматривает расположение насадки сопла небольшой ширины средства охлаждения газовой струей как раз над горячей точкой, чтобы направить струю охлаждающего газа как раз на эту точку, возникает новая проблема после довольно значительного изменения ширины полосы - насадки сопел обеих кромок полосы не могут точно копировать это изменение, а следовательно, задняя стороны полосы, соответствующая этой горячей точке, не может быстро и точно охлаждаться. Что же касается насадок сопел для по меньшей мере обеих кромок полосы, то по изобретению предусматривается объединение множества насадок сопел по оси ролика и после изменения ширины полосы имеется возможность повысить давление или скорость потока охлаждающего газа насадок сопел именно около кромок полосы, благодаря чему будет компенсироваться задержка в движении насадки сопла, т.е. имеет место пониженная реакция.

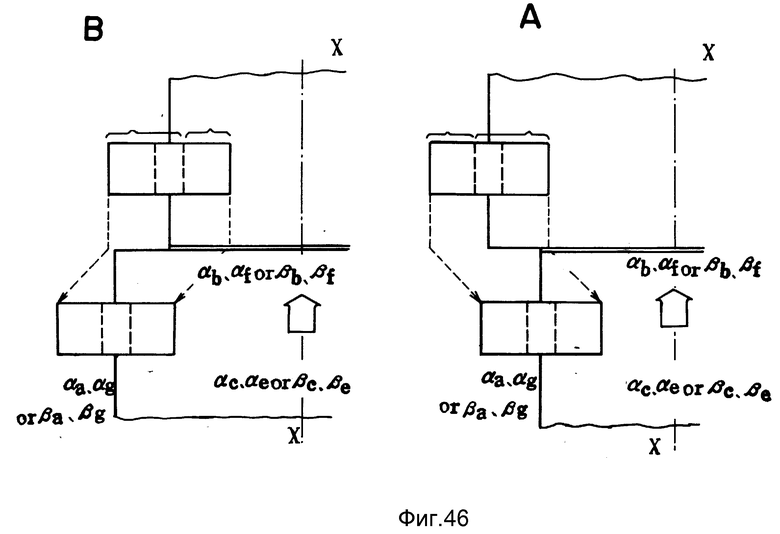

В частности, если металлическая полоса изменяется в большой ширины на более узкую около точки сварки между полосами, которые имеют различную ширину, тогда рекомендуется использовать показанные на фиг. 46(а) внутренние насадки сопел αc,αe или βс,βe, соответствующие обеим кромкам, а также центральные насадки сопел αb,αf или βb,βf. Если происходит изменение узкой ширины полосы на более широкую, тогда используются показанные на фиг. 46(b) внешние насадки сопел αa,αg или βa,βg, соответствующие обеим кромкам, а также центральные насадки сопел αb,αf или βb,βf, благодаря чему можно сделать минимально короткой длину полосы, которая имеет температурное отклонение в поперечном направлении, посредством чего удается избежать наматывания металлической полосы, проходящей через печь тепловой обработки после ее охлаждения.

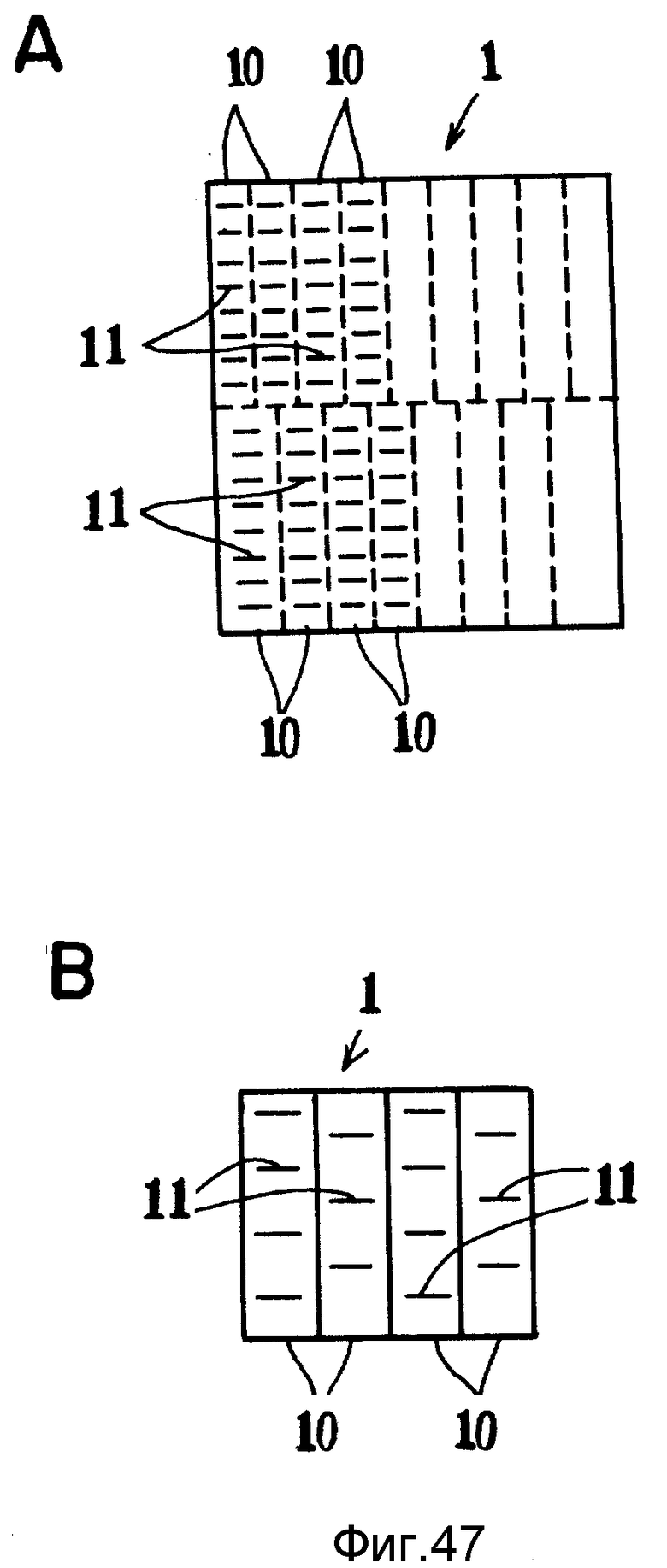

В устройстве, в котором множество насадок сопел соединены вдоль оси ролика, довольно трудно охлаждать именно те части полосы, в которых присутствуют горячие точки и которые соответствуют перегородкам или разделительным стенкам в соединенных частях самих насадок. По настоящему изобретению (см. фиг. 47(a)) насадка сопла 1 сконструирована таким образом, чтобы соединенные корпуса насадки 10 имели многоступенчатую конструкцию вдоль направления движения металлической полосы, а выходные сечения сопла 11 корпусов насадки 1 могли выключаться вдоль оси ролика по отношению к сторонам впуска и выпуска, благодаря чему позиция, которая будет перегородкой на одном этапе, является позицией для установки выходного сечения сопла 11 на верхнем или нижнем этапе, что положительно решает данную проблему.

Поскольку выходные сечения корпусов насадок имеют правильные интервалы, то и не возникает никаких проблем с нагнетанием струй газа, однако в случае соединения множества корпусов насадок про оси ролика и если используются идентичные позиции между двумя соседними выходными сечениями сопла (т.е. имеет место одинаковая позиция на оси ролика), то в этом случае выпускаемый охлаждающий газ легко и просто образует турбулентные потоки, что затрудняет достижение эффективного охлаждения полосы. По настоящему изобретению (см. фиг. 74(b)) позиции выходных сечений сопел 11 соединенных корпусов насадок 10 несколько отклоняются в сторону соседних корпусов насадок 10 по направлению движения полосы, так что оба соседних выходных сечения сопла 11 устанавливаются различным образом, и положительно решается упомянутая выше проблема (подобный же положительный эффект достигается и в конструкции, и в которой по оси ролика в пределах одной насадки сопла установлено множество выходных сечений сопла и которая обеспечивает соответствующее отклонение соседних выходных сечений сопла в направлении движения полосы).

Является целесообразным, чтобы натяжение металлической полосы изменялось с таким расчетом, чтобы оно было более высоким перед моментом непосредственного контактирования охлаждающего ролика с металлической полосой, благодаря чему стабилизируется форма полосы в момент ее контактирования с охлаждающим роликом.

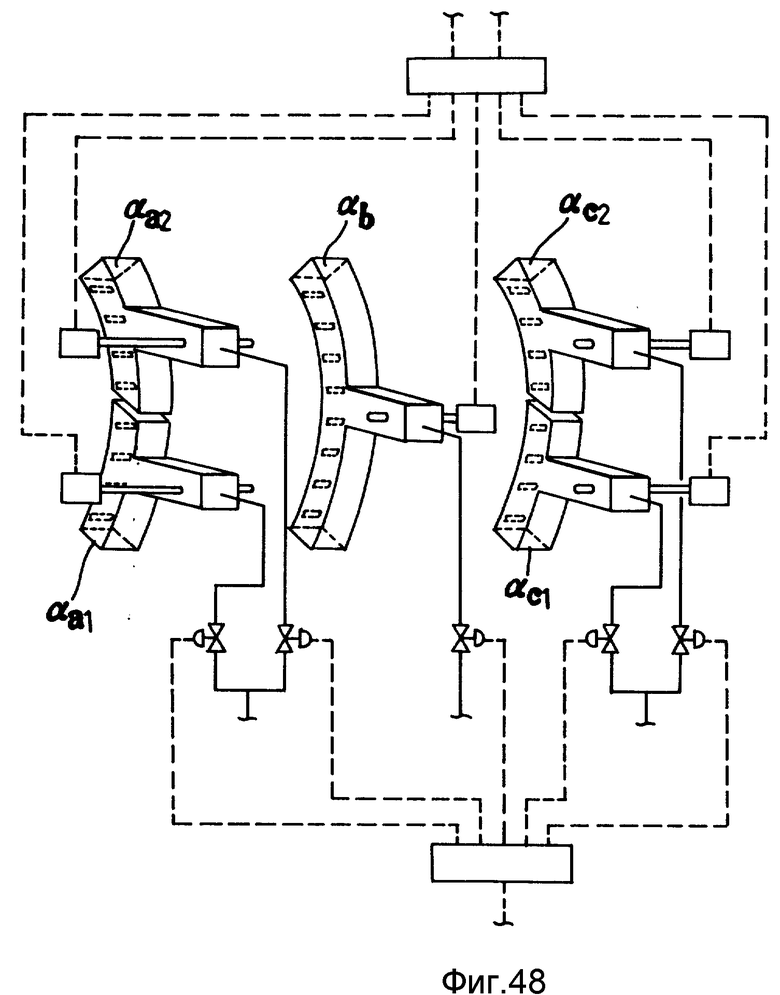

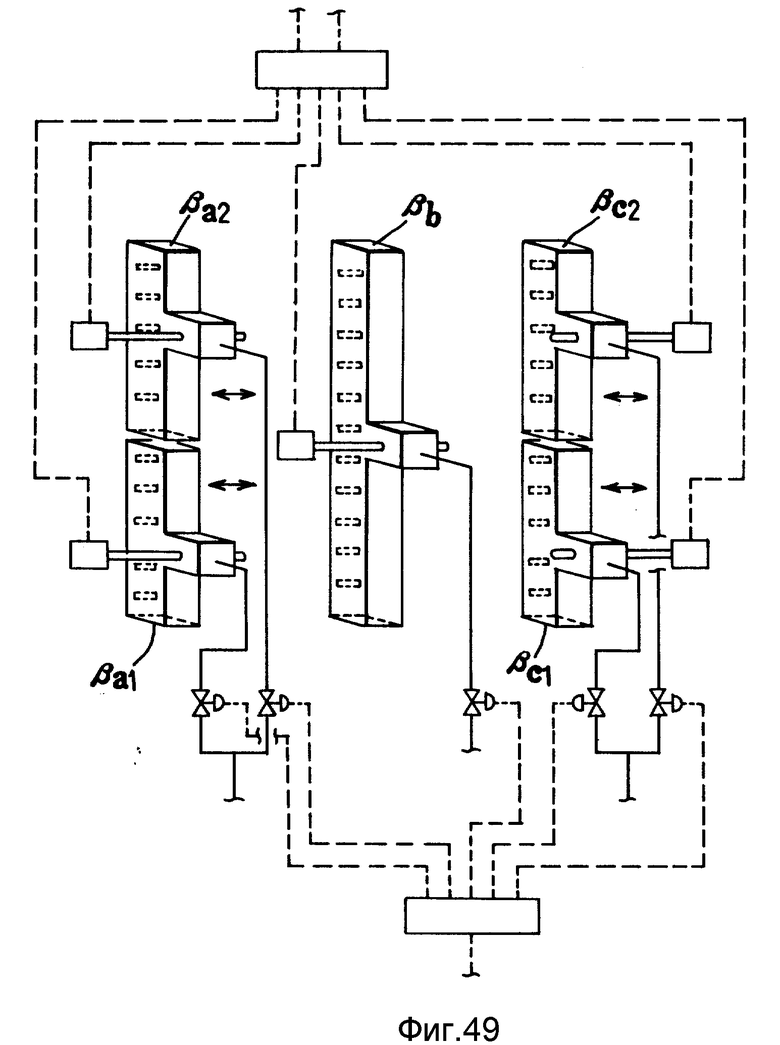

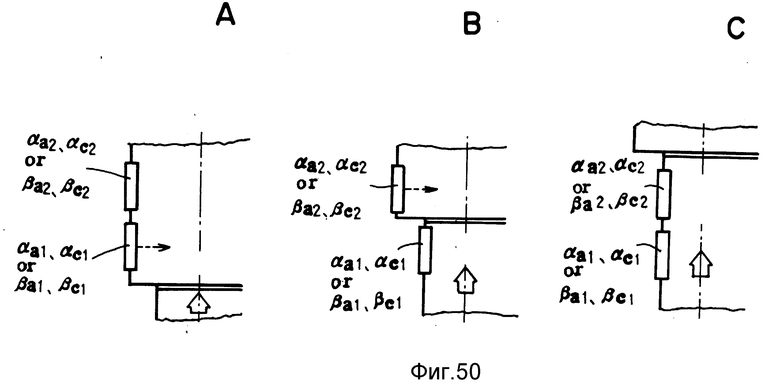

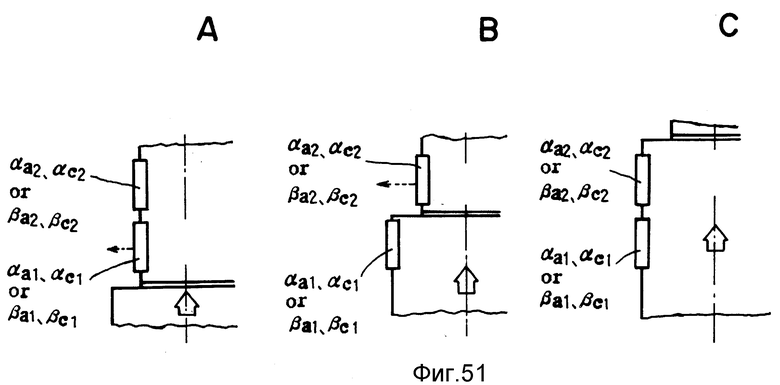

Существует другое средство компенсирования задержки в движении насадки сопла, которое показано на фиг. 48 и 49. По этому варианту корпуса насадок поделены как минимум на две части (αa1,αa2,αc1,αc2,βa1,βa2,βc1,βc2) в направлении движения металлической полосы и могут индивидуальным образом перемещаться вдоль оси ролика (или вдоль ширина полосы) для насадок сопел αa,αc,βa,βc, чтобы их можно было устанавливать по меньшей мере на обеих кромках, образуя тем самым средство охлаждения газовой струей для охлаждения задней стороны полосы, наматываемой на охлаждающий ролик, и/или образуя уже упоминавшееся выше вспомогательное устройство охлаждения газовой струей на выпускном отверстии охлаждающих роликов. Как стало ясно из фиг. 50 (a), (b) и (c) и фиг. 51 (a), (b) и (c), как раз перед моментом изменения ширины полосы уже произошло предварительное перемещение насадок сопел (αa1,αc1,βa1,βc1), которые предназначены для кромок полосы на стороне впуска, и боковым сторонам, которые после изменения ширины полосы будут кромками полосы, причем все это происходит до момента приближения частей с различной шириной полосы к насадкам сопел (на фиг. 50 показаны движения насадок кромок полосы после изменения большой ширины полосы на более узкую, а на фиг. 51 показано движение насадок в обратном направлении). Только что описанную конструкцию можно устанавливать не только в качестве устройства охлаждения газовой струей и вспомогательного устройства охлаждения газовой струей, но и также в качестве вспомогательного охлаждающего устройства, которое можно устанавливать на впускном конце роликового закалочного оборудования.

После установки описанного выше оборудования для определения точной позиции сопла в связи с изменением ширины полосы обычно используют одно или более вычислительных устройств (это устройство, которое обычно устанавливается на впускном отверстии охлаждающих роликов, собирает информацию относительно соединений, например мест сварок полосы, ширины металлической полосы или длины до следующей точки сварки, а также рассчитывает момент достижения охлаждающего ролика и выдает новую установочную позицию насадки на оси ролика).

В этом оборудовании используется также детектор позиции кромки полосы (фотоисточник и детектор, лазерный источник и детектор и устройство изменения профиля распределения температуры (термометр температурного профиля), которое четко определяет температурную разность между частью полосы с высокой температурой и частью низкой температуры окружающей среды, но не металлической полосы, или структуры, связанной с этой частью).

Устройства измерения профиля распределения температуры полосы устанавливают на впускном конце охлаждающих роликов для получения информации об изменяющей ширину точке сварки и о конкретном изменении ширины полосы, чтобы иметь возможность более точно устанавливать насадки сопел на кромках новой ширины полосы. В тот момент, когда соединяющая полосы с другой шириной точка сварки появляется во впускном конце охлаждающих роликов, то информация об этой точке сварки тут же поступает на впускной конец роликов. Если полоса изменяет свою ширину с более узкой на более широкую, то перемещение насадок сопел к заданной позиции заканчивается (насадки сопел перемещаются дальше) как раз перед моментом вхождения точки сварки во впускной конец охлаждающих роликов. И наоборот, если ширина полосы изменяется с большей на меньшую, тогда насадки сопел начинают перемещаться к заданной позиции уже после прохождения точки сварки выпускного конца охлаждающих роликов (насадки сопел приближаются друг к другу). Это связано с тем, что при прохождении более узкой металлической полосы какая-то часть охлаждающего ролика вне проходящей полосы вызывает образование тепловой короны, и именно эта часть ухудшает процесс контактирования полосы, а если к тому же полоса будет широкой, то ее натяжение относительно уменьшается, а следовательно, ухудшается и ее контактирование с охлаждающими роликами. Поэтому в подобной ситуации насадка сопла предварительно перемещается в заданную позицию, и является целесообразным, чтобы после изменения ширины полосы на большую контакт между полосой и роликом был удовлетворительным, чему во многом способствует охлаждение задней стороны полосы, уже намотанной на охлаждающий ролик. По мере наматывания полосы насадки сопел следуют за намоткой полосы. Как уже упоминали выше, если насадки сопел на обеих кромках полосы содержат множество корпусов насадок, соединенных на оси ролика (в направлении ширины полосы), или если корпуса насадок кромочных насадок сопел разделяются на два или более в направлении движения полосы и могут перемещаться индивидуально, то можно еще больше уменьшить количество бракованных частей за счет охлаждения изменяющей ширину части, а ширину сопла можно сделать более узкой, чтобы можно было уменьшить переохлаждения в окружающей среде.

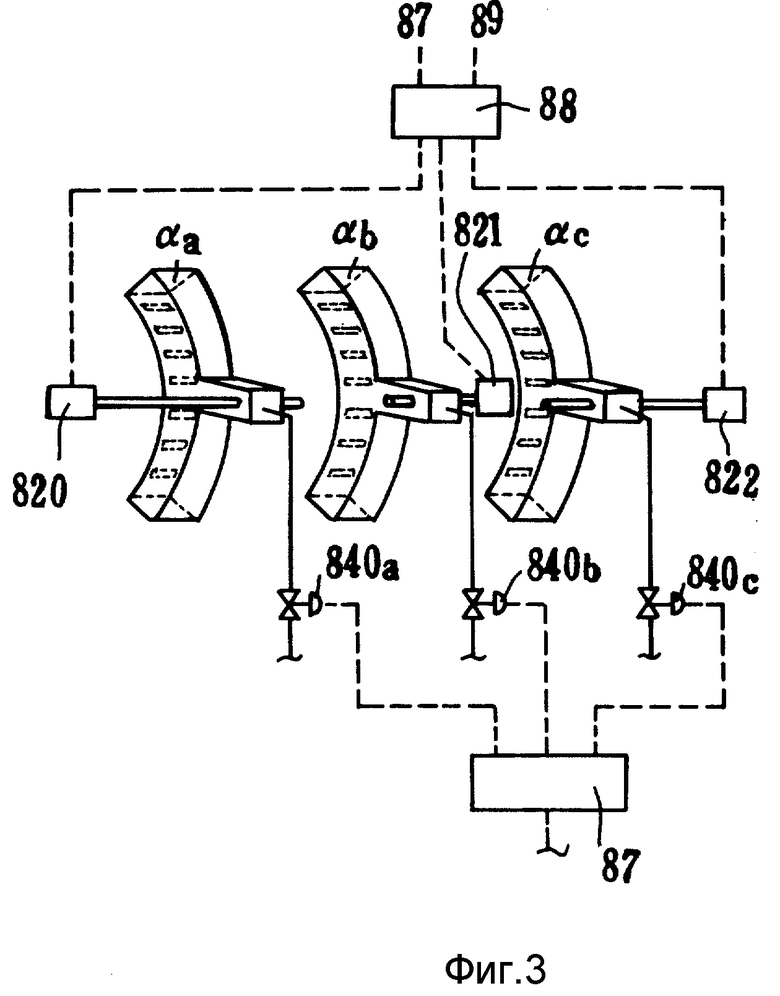

Если трудно устранить неравномерность температуры по всей ширине полосы с помощью описанного выше оборудования охлаждения газовой струей, устанавливаемого напротив охлаждающих роликов, при обработке какой-то конкретной толщины и ширины полосы, при какой-то конкретной скорости движения полосы или при наличии перепада температуры полосы в оборудовании, где установлены охлаждающие ролики, то эту проблему можно решить за счет использования другого оборудования.

В данном случае имеется в виду использование вспомогательного оборудования охлаждения газовой струей, которое устанавливается на выпускном конце охлаждающих роликов или групп охлаждающих роликов напротив металлической полосы, при этом по всей ширине полосы устанавливают две или более насадки сопел нагнетания газовых струй, причем по меньшей мере одна из этих насадок (а лучше две, в частности по одной на каждую кромку полосы) может перемещаться вдоль ширины полосы.

В данном случае рекомендуется также использовать устройство регулирования газовой струи, которое будет регулировать давление или скорость потока охлаждающего газа, который поступает в насадки сопел.

Далее, в случае использования вспомогательного устройства охлаждения газовой струей оно дает возможность, что по меньшей мере те насадки сопел, которые устанавливают не обеих кромках металлической полосы, (среди прочих) состоят из большого количества корпусов насадок, соединенных по всей ширине полосы в виде конструкции для компенсирования задержки в движении насадок сопел, если происходит изменение ширины полосы, и по меньшей мере одна из насадок сопла установлена с возможностью перемещения вдоль ширины полосы; или же установленные по обеим кромкам полосы насадки сопел подразделяются (см. на фиг. 49) на две или более по направлению движения полосы и могут индивидуальным образом перемещаться вдоль ширины металлической полосы.

Если на впускном конце охлаждающих роликов устанавливают одно или более устройств вычисления точной позиции сопла на случай изменения ширины полосы, детектор позиции кромки полосы и устройство измерения профиля температур полосы, чтобы получить информацию об изменяющей ширину полосы точки сварки и на основе этой информации получить конкретные данные об изменении ширины полосы, чтобы затем на основе этой информации точно установить две насадки сопел для кромок полосы оборудования по охлаждению газовой струей и вспомогательного оборудования по охлаждению газовой струей, то тем самым мы получим возможность перемещать каждую насадку сопла в заданную позицию до или после изменения ширины полосы из-за наличия упомянутой точки сварки полосы.

Помимо описанного выше прямого контроля и регулирования возможно также осуществление регулирования и контроля с обратной связью, если, конечно, на выпускном конце охлаждающих роликов или на выпускном конце вспомогательного оборудования по охлаждению газовой струей установлено устройство измерения профиля температур полосы. В соответствии с полученной информацией каждая насадка сопла оборудования по охлаждению газовой струей и/или каждая насадка сопла вспомогательного оборудования по охлаждению газовой струей будут соответствующим образом устанавливаться на кромках металлической полосы.

Более того, упомянутое управление с обратной связью можно также осуществлять в результате регулировки давления или скорости потока охлаждающего газа, нагнетаемого на насадок сопел оборудования по охлаждению газовой струей и/или насадок сопел вспомогательного оборудования по охлаждению газовой струей на основе информации о температуре полосы на выпускных концах с или без одновременного регулирования движения насадок сопел. Кроме того, существует возможность одновременно устанавливать две насадки сопел на кромках полосы и регулировать давление или скорость потока газа в этих насадках сопел.

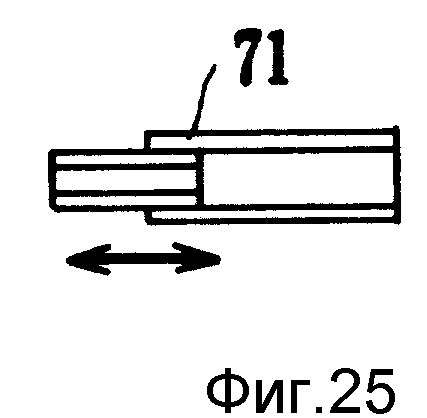

Фактически в конструкции оборудования охлаждения газовой струей можно использовать две или более насадок сопел, ширина которых будет меньше ширины полосы вместе с установленными на ней соплами нагнетания газовой струи, а также подвижные подушки для перемещения насадок сопел в направлении поверхности полосы и/или в направлении ширины полосы.

Если насадки сопел перемещаются подвижной подушкой в область неравномерного распределения температуры полосы, и на эту полосу нагнетается струя охлаждающего газа, соблюдая при этом правильную дистанцию (если двух насадок сопел недостаточно, тогда можно использовать три, четыре и т.д. по всей ширине полосы), то в этом случае распределение температуры регулируется по всей ширине полосы. Именно таким образом добиваемся равномерного распределения температуры по всей ширине полосы. Благодаря достижению достаточной степени равномерности распределения температуры по всей ширине полосы можно также добиться и равномерной скорости охлаждения, причем равномерное распределение температуры по ширине полосы можно довести до какой-то целевой температуры, чтобы положительно решить упомянутые выше проблемы относительно отрицательных свойств или погрешностей в форме металлической полосы.

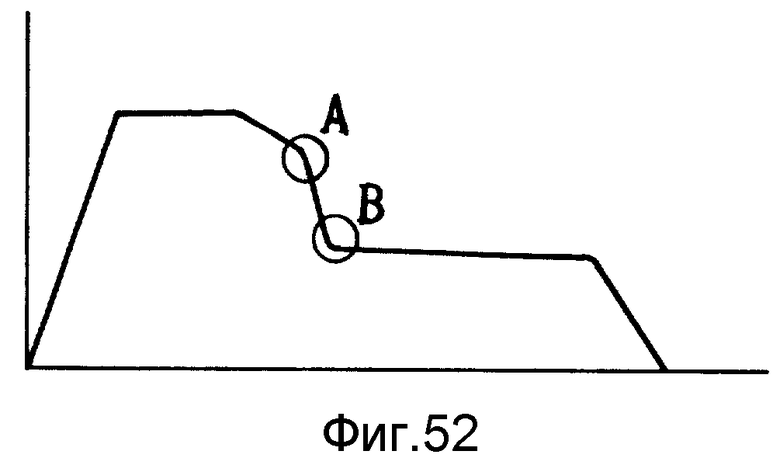

Вполне понятно, что упомянутую выше конструкцию можно будет использовать для охлаждения задней стороны полосы, наматываемой на ролик, по меньшей мере на том ролике, чья внутренняя часть уже холодная (является предпочтительным придать насадке сопла изогнутую форму, чтобы она точно соответствовала кривизне самого ролика), упомянутую конструкцию можно использовать также в качестве вспомогательного оборудования для охлаждения газовой струей, которое обычно устанавливается на впускном конце роликового закалочного оборудования или на его выпускном конце. (Что касается впускного конца, то образование здесь седлообразной деформации обусловлено отсутствием достаточного охлаждения на кромках полосы, и если кромки полосы уже будут заранее охлаждены струей газа, т.е. перед моментом поступления полосы в роликовое закалочное оборудование, то седлообразная деформация может быть небольшой и появляется возможность повысить эффективность нераспределения температуры полосы в роликовом закалочном оборудовании. Используемые в данном случае насадки сопел будут плоскими, а если иметь в виду выпускной конец, то плоские насадки сопел использовать значительно проще и легче). Например, описанную выше конструкцию можно использовать в системе охлаждения (она указана точками A и B) перед и/или после роликового закалочного оборудования, в котором поддерживается температура рекристаллизации для обработки перестраивания в цикле непрерывного отжига мягкого и тонкого стального материала (для глубокой вытяжки), что и показано на фиг. 52.

Описанную выше конструкцию можно использовать как с горизонтальной, так и вертикальной линией прохода металлической полосы. В случае использования этой конструкции в качестве вспомогательного устройства охлаждения на впускном конце роликового закалочного оборудования или в качестве вспомогательного устройства для охлаждения газовой струей на выпускном конце упомянутого оборудования, тогда подобные конструкции можно снабжать на передней и задней сторонах полосы другими насадками сопел, а для одной стороны полосы можно использовать подвижные подушки. В случае установки подобных конструкций на обеих сторонах, то горячие точки (включая части, которые должны быть горячими точками) охлаждаются на обеих сторонах, что дает возможность повысить эффективность охлаждения и исключить вероятность дрожания полосы.

Если по ширине полосы установлены две насадки сопел, тогда эти насадки с помощью подвижных подушек перемещаются к двум кромкам, что приводит к повышению температуры, если же используют три насадки, тогда эта последняя устанавливается около центра полосы с высокой температурой, или же в зависимости от конкретной ситуации она устанавливается в соответствующей позиции по отношению к поверхности полосы с целью охлаждения конкретной горячей точки. В случае использования по всей ширине полосы трех насадок сопел центральная насадка может находиться в неподвижном положении (эта насадка иногда имеет возможность перемещаться только в поперечном направлении).

Если охлаждающий ролик перемещается в поперечном направлении вместе с линией прохода полосы с целью регулирования интенсивности охлаждения, то в этом случае и насадка сопла может устанавливаться подвижной относительно охлаждающего ролика (если ролик и насадка выполнены за одно целое и всегда перемещаются вместе, то возникает иная проблема, никак не связанная с проблемой повторной обработки ролика. Другими словами, если ролик повторно обрабатывается от линии прохода в момент остановки этой линии, то в этом случае насадка часто контактирует с полосой на ее кромках. Следовательно, насадка сопла должна реагировать на движение охлаждающего ролика в диапазоне, который исключает контактирование насадки с полосой, хотя насадка будет точно следовать движению охлаждающего ролика), но в пределах диапазона, исключающего контактирование насадки полосы в линии прохода последней, (в частности, если (изогнутый) размер насадки сопла определяется в ответ на удовлетворение какого-либо конкретного случая или требования, например чтобы ход смещения следующего охлаждающего ролика был максимальным, то в этом случае необходимо повторно обработать насадку сопла, например, с целью понижения охлаждающей нагрузки и в зависимости от позиций охлаждающего ролика, и если насадка сопла оставлена в качестве средства максимального толкания, тогда она будет контактировать с металлической полосой,

или насадка сопла перемещается независимо от движения охлаждающего ролика,

(что касается независимого движения, то помимо устранения возможного контакта тонкие регулировки практически возможны для осуществления высокоэффективного охлаждения при минимальной затрате охлаждающего газа и для поддержания оптимальной высоты расположения насадки сопла, при которой достигается максимально высокая эффективность охлаждения).

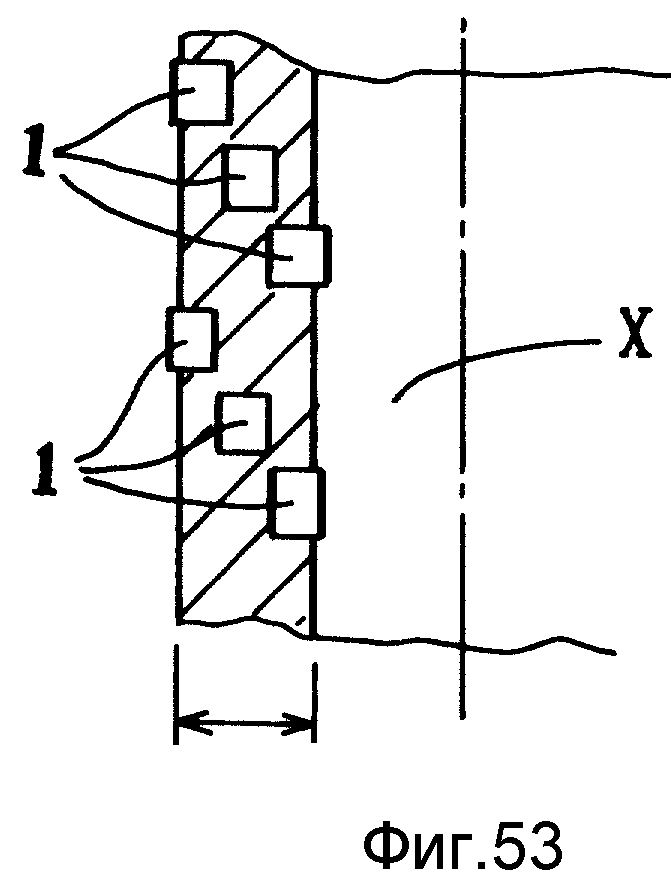

Если предлагаемая конструкция используется в качестве вспомогательного устройства охлаждения, установленного на впускном конце роликового закалочного оборудования, то в этом случае данной конструкции будет вполне достаточно для устранения неравномерного распределения температуры вдоль ширины полосы перед моментом ее поступления в роликовое закалочное оборудование или для охлаждения части, которая будет горячей точкой, в роликовом закалочном оборудовании, чтобы добиться тем самым максимально полного равномерного распределения температуры (при осуществлении роликовой закалки из-за связи между седлообразной деформацией металлической полосы и тепловой короной ролика легко и просто образуется или ускоряется образование неравномерного распределения температуры). В случае использования в описываемой конструкции в качестве вспомогательного устройства охлаждения газовой струей и ее установки на выпускаемом конце роликового закалочного оборудования это устройство рекомендуется также использовать для устранения неравномерного распределения температуры, которое образуется и ускоряется при роликовой закалке или которое невозможно было устранить с помощью основного охлаждающего оборудования. Более того, если эта конструкция используется в качестве устройств вспомогательного охлаждения газовой струей на впуском или выпускном концах роликового закалочного оборудования, то в этом случае насадки сопел 1 располагаются с небольшим смещением по направлению движения металлической полосы X, но не в один ряд, чтобы какую-то конкретную неравномерную часть можно было охладить нагнетанием газовой струи даже и в том случае, когда ширина этой неравномерной части будет больше ширины насадки сопла 1, что и показано на фиг. 53.

Помимо уже описанного выше устройства изобретение предусматривает использование в линии прохода металлической полосы еще одного вспомогательного устройства для охлаждения газовой струей с тележками, передвигающимися параллельно поверхности полосы и в направлении, поперечном линии прохода полосы, с насадками сопел в направлении линии прохода полосы, при этом сопла этих насадок будут уже ширины полосы, и с механизмом для перемещения упомянутых тележек, а на части канала подачи газа расположены эластичные части или температурные швы.

Неравномерное распределение температуры можно также аннулировать за счет нагнетания струй охлаждающего газа на металлическую полоску с последующим перемещением закрепленных на тележке насадок (насадки) сопел к области неравномерного распределения температуры (если для этого недостаточно одной насадки сопла, то можно использовать две, три и т.д.). Благодаря этому можно добиться равномерного распределения температуры по всей ширине полосы, что в свою очередь гарантирует равномерную скорость охлаждения полосы и равномерное распределение температуры по всей ширине полосы до какой-то объективной (целевой) температуры, так что в данном случае положительно решаются проблемы отрицательных свойств или погрешностей в форме полосы.

В некоторых ситуациях является целесообразным устанавливать на обеих поверхностях полосы тележку с закрепленными на ней насадками сопел, а образовывать каналы подачи газа, имеющие эластичные части или температурные швы, для насадок сопел, с помощью которых и осуществляется охлаждение газовыми струями.

Описанную выше конструкцию можно использовать также в качестве вспомогательной охлаждающей системы для охлаждения кромок полосы и/или горячих точек на впускном конце роликового закалочного оборудования (седлообразную деформацию можно уменьшить за счет предварительного охлаждения кромок полосы с помощью струй газа как раз перед роликовой закалкой полосы и можно будет также сделать более равномерным распределение температуры в полосе, т. е. исправить брак роликового закалочного оборудования). Например, описанную конструкцию можно использовать в системах охлаждения с помощью газовых струй до и/или после роликового закалочного оборудования с целью достижения температуры рекристаллизации и осуществления обработки перестраивания в непрерывном цикле отжига мягкой и тонкой стали (для глубокой вытяжки), что и показано на фиг. 52.

Более того, конструкцию по изобретению можно использовать как с линией горизонтального, так и с линией вертикального прохода металлической полосы.

Если на всю ширину полосы используют две насадки сопел, тогда эти насадки передаются тележками к обеим кромкам полосы, что связано с повышением температуры; в случае использования трех насадок одна из них устанавливается около центра полосы с высокой температурой и предназначена для охлаждения горячей точки. Кроме того, существует возможность расположить по центру полосы стационарные насадки сопел, а не только подвижные насадки.

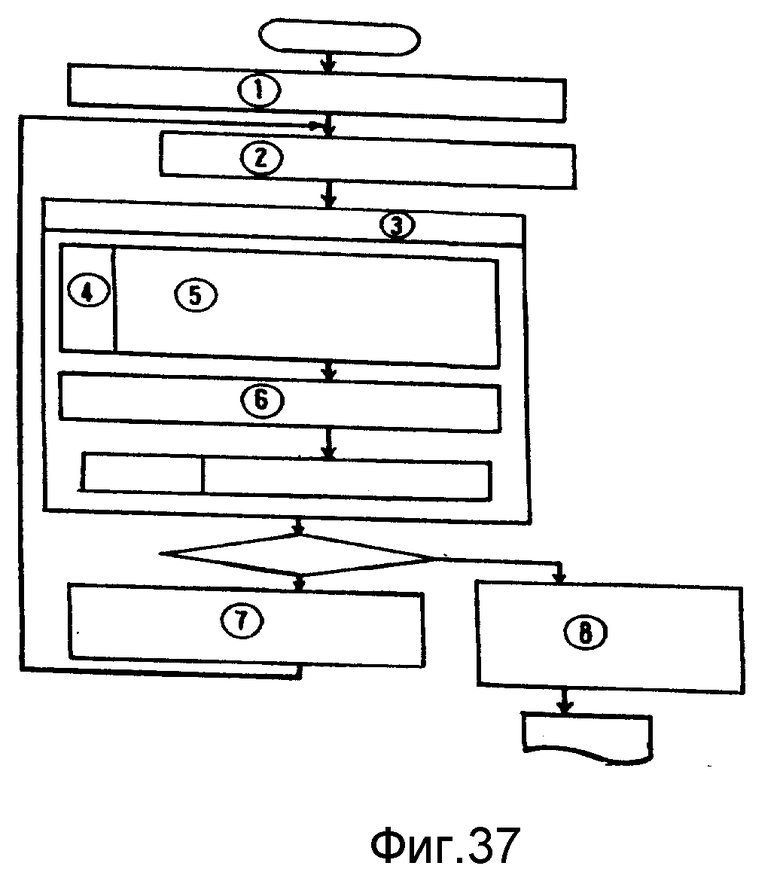

Настоящее изобретение предусматривает создание такого охлаждающего оборудования для металлических полос, которое наматывает полосу вокруг как минимум одного охлаждающего ролика и которое в индивидуальном порядке регулирует длины наматывания между полосой и охлаждающими роликами. Это охлаждающее оборудование содержит устройство охлаждения газовой струей, состоящее из трех или более насадок сопел на оси ролика, расположенных напротив охлаждающих роликов, причем эти насадки сопел могут перемещаться вдоль направлений движения охлаждающих роликов, и по меньшей мере одна насадка сопла может перемещаться вдоль оси ролика; детекторы позиции кромки полосы; устройства регулирования позиции, которые регулируют движения подвижных насадок сопел (среди прочих насадок) вдоль оси ролика; вычислительные устройства для регулирования позиции насадки сопла, с помощью которых можно регулировать режим работы упомянутых устройств регулирования позиции в соответствии с обнаруженными сигналами детекторов; устройства регулирования позиции, которые регулируют позиции насадок сопел с помощью позиционных сигналов охлаждающих роликов вдоль направлений движения охлаждающего ролика; устройство измерения профиля температуры полосы, которое обнаруживает распределение температуры по ширине полосы на выпускном конце охлаждающего ролика, и вычислительное устройство для регулирования температуры полосы, которое рассчитывает отклонение в температуре относительно объективного распространения температуры полосы с помощью или на основе сигнала температуры, поступающего от измерительного устройства, и которое регулирует давление или скорость потока охлаждающего газа, поступающего в насадку сопла в ответ на отклонение или колебание температуры.

Насадка сопла перемещается по оси ролика, так что функционирование упомянутого вычислительного устройства для регулирования позиции насадки сопла основывается на данных, полученных детектором позиции кромки полосы. Однако, если для детектора позиции кромки полосы используют устройство измерения профиля температуры полосы, тогда верхнюю позицию распределения температуры полосы можно рассматривать в качестве позиций перемещения насадок сопла по кромкам полосы. В данной конструкции неравномерное распределение температуры полосы аннулируется или устраняется с помощью регулирования вычислительного устройства с обратной связью с конечным регулированием температуры полосы, причем в качестве исходных данных в данном случае использовали данные устройства измерения профиля температуры полосы, установленного на выпускном конце охлаждающих роликов или на выпускном конце вспомогательного оборудования для охлаждения газовыми струями. Практически способ устранения неравномерного распределения температуры реализуется за счет регулирования давления или скорости потока охлаждающего газа, поступающего в каждую насадку сопла в ответ на отклонение температуры от целевого распределения температуры металлической полосы.

В качестве целевого распределения температуры полосы можно использовать заданное распределение. И тем не менее, например, средние температуры (+α будет иметь место в зависимости от конкретной ситуации) двух четвертых частей по ширине полосы могут быть целевыми температурами по центру полосы, а измеренная температура в центре полосы (эта температура иногда будет на 0 - 20oC ниже температуры, соответствующей конкретным случаям) может быть целевой температурой на обеих кромках полосы.

Упомянутая выше конструкция может включать в себя вспомогательное оборудование для охлаждения газовой струей (в том числе устройства, в которых по меньшей мере две насадки сопел - по одной на каждую кромку - могут перемещаться по ширине полосы) вместе с устройством для измерения профиля температуры кромки.

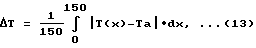

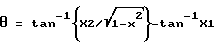

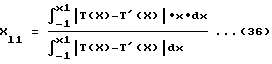

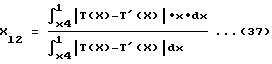

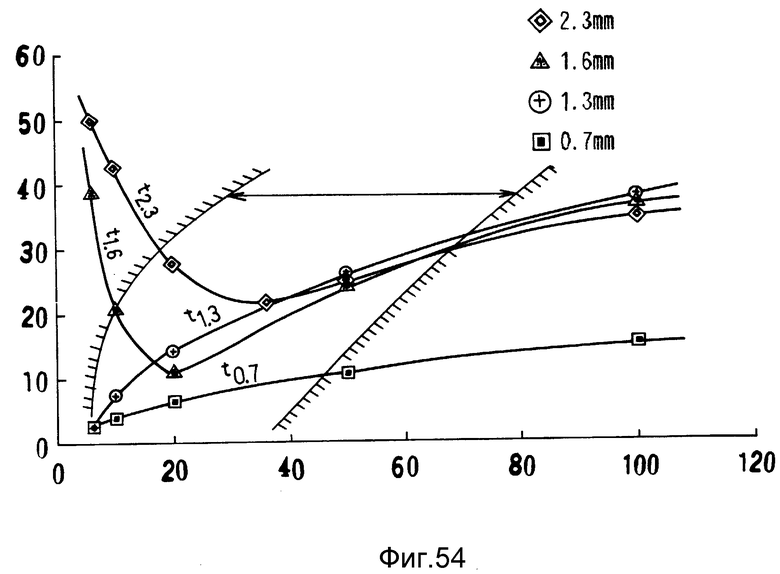

По уравнению (11) можно легко и просто рассчитать длину части отклонения температуры полосы на обеих кромках по отношению к средней температуре по ширине полосы; эта длина будет относительно короткой. Среднее отклонение температуры полосы ΔT на ее кромках, которое рассчитывается по уравнению (13), изменяется в очень сильной степени в ответ на или в зависимости от ширины охлаждения и толщины полосы (см. фиг. 54). Отклонение температуры полосы можно свести к минимуму за счет постоянного фиксирования обеих кромок полосы с помощью детектора и перемещения насадок сопел по кромкам вдоль оси ролика (или ширины полосы) с целью достижения оптимального охлаждения с помощью устройства регулирования позиции.

где

ΔT - среднее отклонение температуры на протяжении кромок полосы в 150 мм, oC;

T(x) - температура в позиции в x мм от кромок, oC;

Ta - средняя температура по ширине полосы, oC;

x - расстояние от кромок полосы.

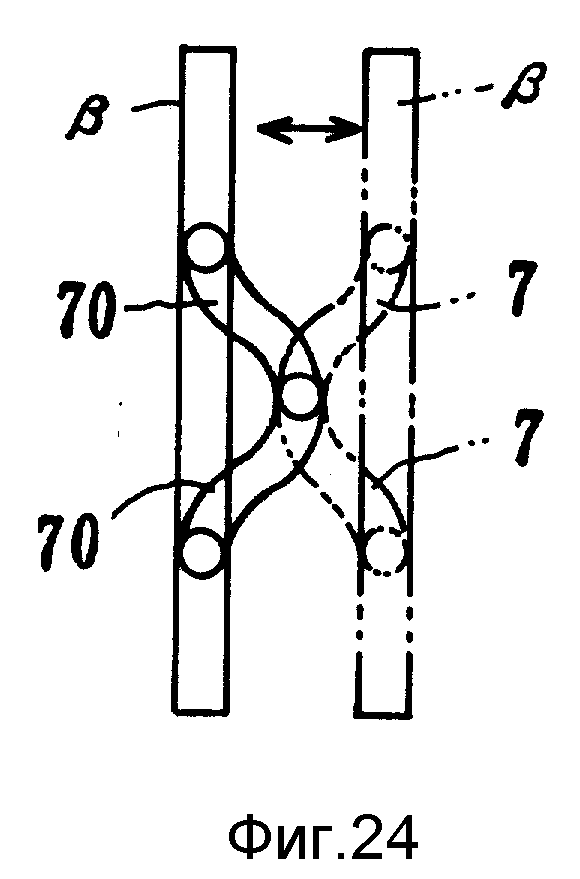

По уравнениям (14) и (15) можно рассчитывать ширину правильного охлаждения (см. также фиг. 54).

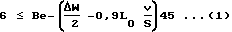

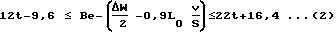

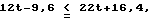

6≤Xe≤45, ...(14)

где

t < 1,3 мм;

12t-9,6≤Xe≤22t+16,4, ...(15)

где

t ≥ 1,3 мм;

Xе - ширина правильного охлаждения, мм;

t - толщина полосы, мм.

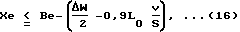

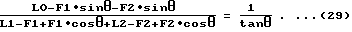

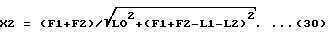

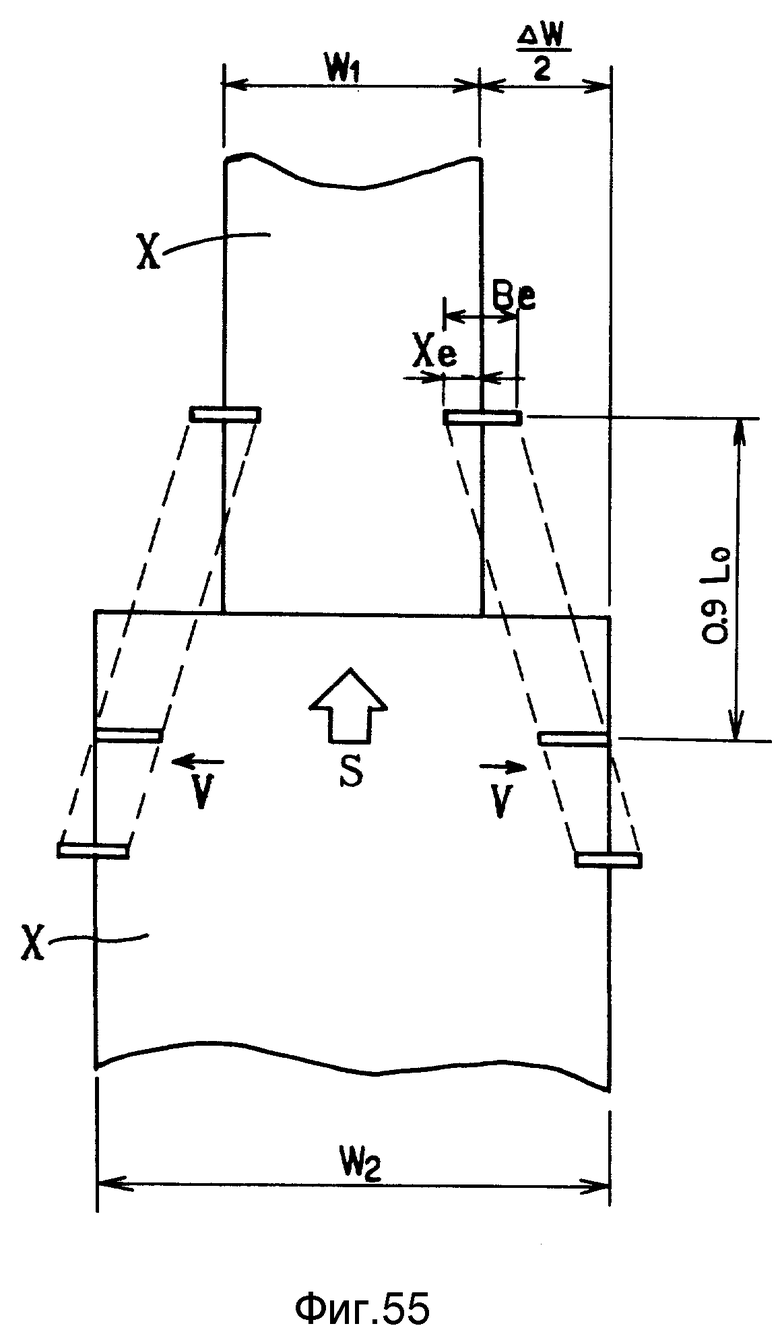

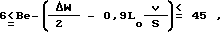

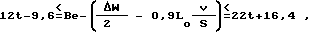

Как ясно на фиг. 55, около точки сварки полос X, имеющих различную ширину, длина неравномерного охлаждения по длине полосы будет как можно короткой; экспериментально было установлено, что для стабильной обработки полосы X в печи тепловой обработки, куда она поступает после прохождения охлаждающего оборудования, длина неравномерного охлаждения должна находиться в пределах 0,9 Lо (Lо - длина прохода между роликами в печи тепловой обработки). Связь с шириной сопла насадки сопла на кромке полосы выражается с помощью уравнения (16) ...(16)

...(16)

где

Be - ширина сопла, мм;

ΔW - разница в ширине между предыдущей и последующей полосами, м;

Lо - длина прохода между роликами в печи тепловой обработки после прохождения через описываемое оборудование охлаждения, мм;

v - скорость движения насадок сопел по обеим кромкам полосы, мм/мин;

S - линейная скорость, м/мин.

Следовательно, ширина сопла Be насадок на обеих кромках полосы может регулировать отклонение температуры полосы до минимума за счет выбора оптимальных параметров или размеров по уравнениям (1) или (2) (если толщины полосы не постоянны и изменяются в диапазоне от 1,0 мм до 2,0 мм, тогда ширина сопла Be определяется на основе максимальной толщины).

где

t < 1,3 мм;

где

t ≥ 1,3 мм;

Be - ширина сопла, мм;

t - толщина полосы, мм;

ΔW - степень измерения ширины полосы, мм;

Lо - длина прохождения между роликами в печи тепловой обработки после устройства охлаждения;

v - скорость движения насадки сопла по длине ролика (или по ширине полосы), мм/мин;

S - линейная скорость, м/мин.

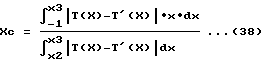

На фиг. 56 показаны кривые сравнения эффективности охлаждения по изобретению (обозначено позицией 1) и с помощью уже известного способа, по которому охлаждение осуществляется с помощью устройства нагнетания газовой струи, которое поделено на множество секций вдоль ширины полосы и напротив охлаждающих роликов. Здесь же показано распределение температуры около кромок полосы, на основе этих данных можно сделать вывод, что настоящее изобретение образует меньший район переохлаждения и более равномерное распределение температуры по сравнению с известным уровнем техники. В таблице суммированы условия, при которых проводили соответствующие эксперименты.

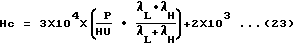

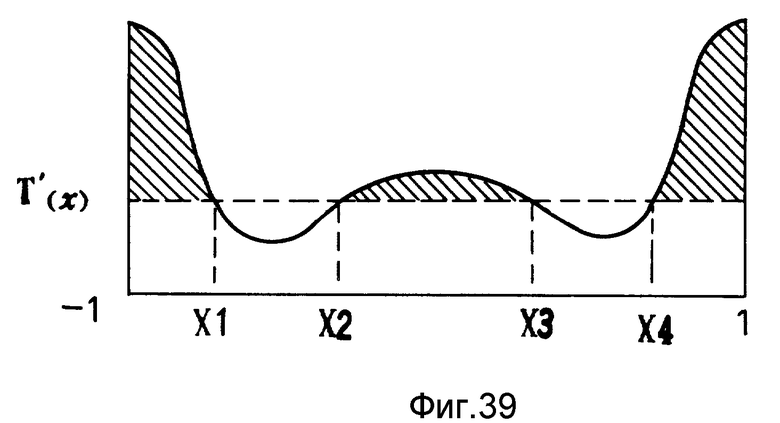

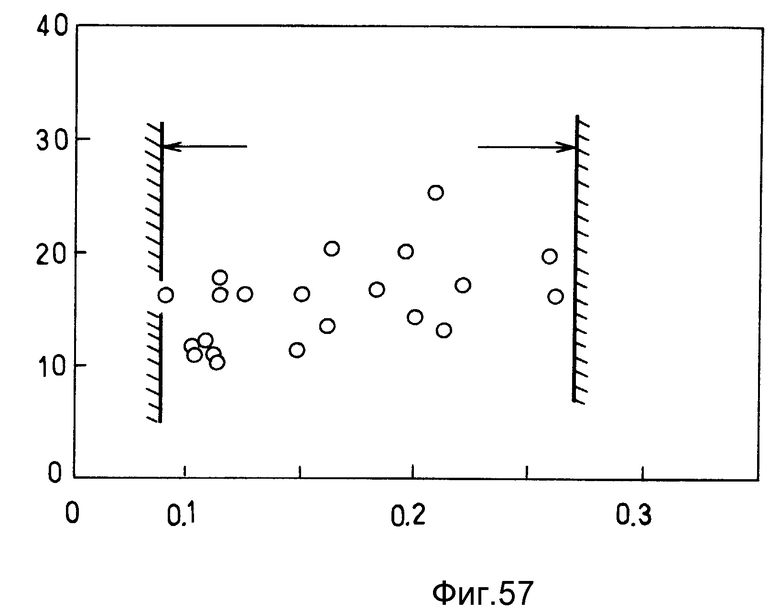

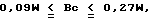

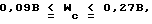

На фиг. 57 показан оптимальный диапазон, в пределах которого находится длина отклонения температуры полосы, образуемая в центре полосы, по отношению к средней температуре по ширине полосы. Ширина сопла Bс каждой центральной насадки сопла оборудования для охлаждения газовой струей и этой же насадки сопла вспомогательного оборудования для охлаждения газовой струей может регулировать отклонение температуры полосы до минимума за счет выбора оптимальных результатов, полученных по уравнению (3), а посредством этого свести к минимуму распределение температуры в полосе, причем оборудование для охлаждения газовой струей установлено напротив охлаждающих роликов, а вспомогательное оборудование для охлаждения газовой струей установлено на выпускном конце группы охлаждающих роликов.

0,09 W ≤ Bс ≤ 0,27W (3)

где Bс - ширина сопла, мм:

W - ширина полосы, мм.

Почти все диапазоны, так или иначе связанные с отклонениями температуры, будут симметричны относительно центральной линии металлической полосы; сопла перемещаются и регулируются вдоль оси охлаждающего ролика (или ширины полосы) с таким расчетом, чтобы центры полосы и сопла совпадали друг с другом.

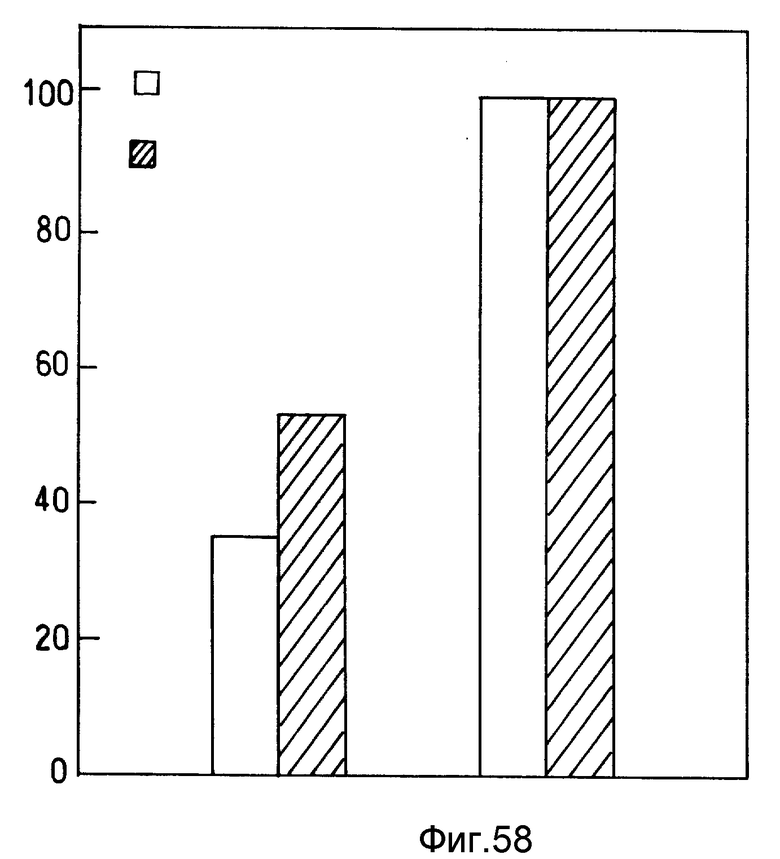

На фиг. 58 показана диаграмма сравнения инвестиционных и эксплуатационных расходов по настоящему изобретению и по известному уровню техники. Инвестиционные/эксплуатационные расходы можно сократить за счет уменьшения расхода газа и скорости вращения клапанов, что ясно видно из упомянутой диаграммы.

Описанная выше конструкция имеет три или более насадок сопел вдоль оси ролика, и как минимум те из них, которые установлены на кромках полосы, содержат множество корпусов насадок, соединенных между собой в направлении оси охлаждающего ролика, чтобы насадки сопел могли перемещаться вдоль оси ролика; оборудование для охлаждения газовой струей может состоять именно из таких насадок.

Поскольку позиция, которая будет более высокой в плане распределения температуры полосы, почти всегда определяется (о чем уже упоминалось выше) по ширине полосы, то вычислительное устройство для регулирования позиции насадки сопла перемещает насадку сопла вдоль оси ролика в соответствии с данными, которые были получены детектором позиции кромки полосы. И тем не менее, если после изменения ширины полосы задерживаются движения насадок сопел на обеих кромках полосы по направлению к кромкам полосы, то в этом случае соединенные между собой насадки сопел могут покрыть эту задержку за счет повышения давления или скорости потока охлаждающего газа в корпусах насадки около кромок полосы. Кроме того, в конструкции по изобретению неравномерное распределение температуры полосы устраняется с помощью регулирования с обратной связью вычислительного устройства для регулирования температуры полосы, в которое уже введены данные, полученные устройством измерения профиля температуры полосы, установленного на выпускном конце охлаждающего ролика. Этот способ устранения неравномерного распределения температуры реализуется за счет регулирования давления или скорости потока охлаждающего газа, поступающего в каждую насадку сопла в ответ на отклонение температуры относительно целевого распределения температуры полосы.

Довольно трудно устранить отклонение температуры по ширине полосы с помощью оборудования для охлаждения газовой струей, установленного напротив охлаждающих роликов и в условиях, когда толщина полосы будет большой, при высокой скорости движения полос и при слишком быстром понижении температуры полосы в оборудовании по ее охлаждению. Эту проблему можно положительно решить за счет использования вспомогательного оборудования для охлаждения газовой струей, которое содержит множество корпусов насадки с тремя или более насадками нагнетания газовой струи по направлению всей ширины полосы и которые соединены с подобными же насадками сопел, установленными на обеих кромках полосы; это оборудование содержит также устройство регулирования газа для регулирования давления или скорости потока охлаждающего газа, поступающего в каждую насадку сопла.

Что касается насадок сопел вспомогательного оборудования для охлаждения газовой струей, то по меньшей мере те из этих насадок, которые устанавливаются на обеих кромках полосы, содержат множество корпусов насадок, соединенных по ширине полосы с возможностью их перемещения вдоль ширины полосы для выполнения той же функции, которую выполняют насадки сопел основного оборудования для охлаждения газовой струей.

На фиг. 57 показан диапазон, в пределах которого должно находиться образуемое по центру полосы отклонение температуры полосы по отношению к средней температуре по ширине полосы. За счет регулирования давления или скорости потока охлаждающего газа, поступающего в насадку сопла, в ответ на отклонение температуры полосы можно будет свести к минимуму отклонение температуры, которое имеет место по центру ширины полосы, при этом используются соответствующие результаты, полученные по уравнению (3), по отношению к ширине Bс корпуса насадки каждого сопла, установленного в центральных точках оборудования для охлаждения газовой струей напротив охлаждающих роликов, и вспомогательное оборудование для охлаждения газовой струей, установленное на выпускном конце охлаждающих роликов.

Если насадки сопел на обеих кромках полосы состоят из трех или более корпусов насадок, тогда образуемое на обеих кромках полосы отклонение температуры можно уменьшить до минимума, что даст возможность выбрать для ширины Bс корпусов насадок размер, найденный по уравнению (17), выбрать для ширины Beo насадок сопел на сторонах выпуска размер, найденный по уравнению (4), выбрать для ширины Bec центральных корпусов насадок размеры, найденные по уравнениям (5) и (6) (если толщина полосы не фиксирована и колеблется в диапазоне от 1,0 мм до 2,0 мм, тогда ширина сопла Bec определяется в соответствии с максимальной толщиной) и выбрать для ширины Bei корпусов насадки на сторонах впуска размеры, найденные по уравнению (7).

Beo ≥ ΔWи/2 ...(4)

где

ΔWи - количественное изменение (мм) ширины полосы после соединения полос небольшой ширины с полосками большой ширины.

6 ≤Bec≤45, ...(5)

где

t < 1,3 мм;

12 t - 9,6 ≤ Bec≤ 22t + 16,4, ...(6)

где

t ≥ 1,3 мм;

t - толщина полосы, мм.

Bei ≥ ΔWd/2, ...(7)

где

ΔWd - количественное изменение ширины полосы после соединения полос большой ширины с полосами малой ширины, мм,

Be = Beo + Bec + Bei ...(17)

Диапазон части отклонения температуры полосы, которое образуется на обеих кромках полосы, по отношению к средней температуре по ширине полосы будет относительно небольшим. Отклонение средней температуры полосы ΔT, которое находят по уравнению (13), в значительной степени изменяется так, как это показано на фиг. 54, и зависит от ширины и толщины металлической полосы. Из данных фиг. 54 следует, что является предпочтительным устанавливать правильную ширину охлаждения Bec с помощью уравнений (5) и (6) и с учетом расположения центральных корпусов насадки сопел на обеих кромках полосы.

Ширина Beo корпуса насадки, установленного на внешней стороне насадок сопел обеих кромок, и ширина Bei корпуса насадки, установленного на внутренней стороне насадок сопел обеих кромки, определяют ширину охлаждения полосы с учетом задержек в движении насадок сопел на обеих кромках полосы в случае изменения ширины полосы, при этом каждая ширина определяется равной 1/2 количественного изменения ширины металлической полосы (эта величина является вполне разумной).

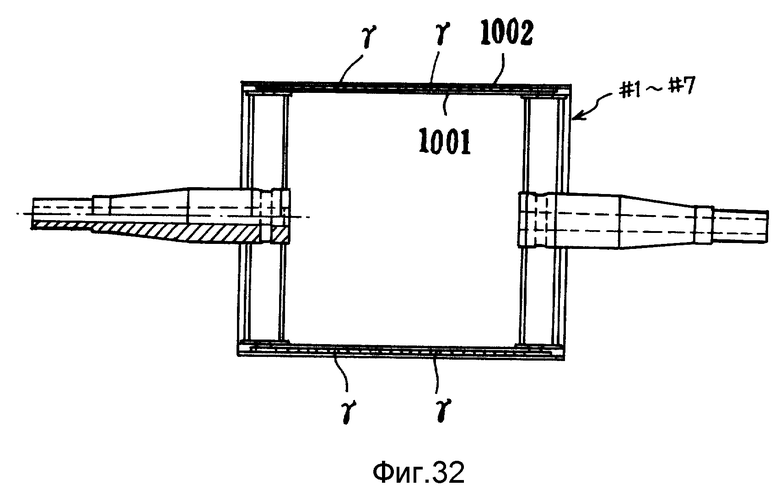

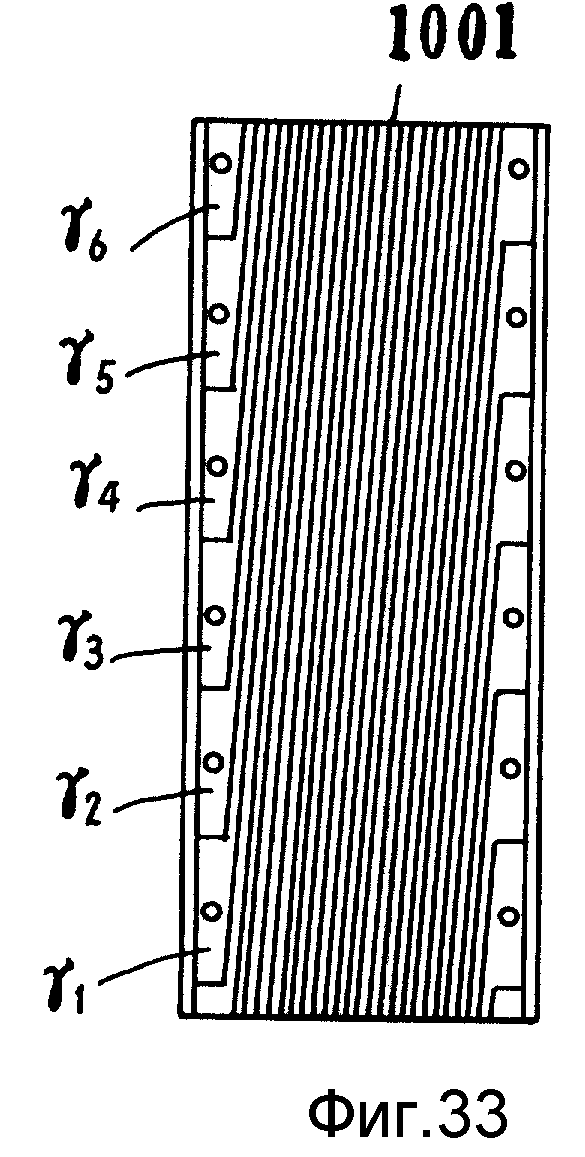

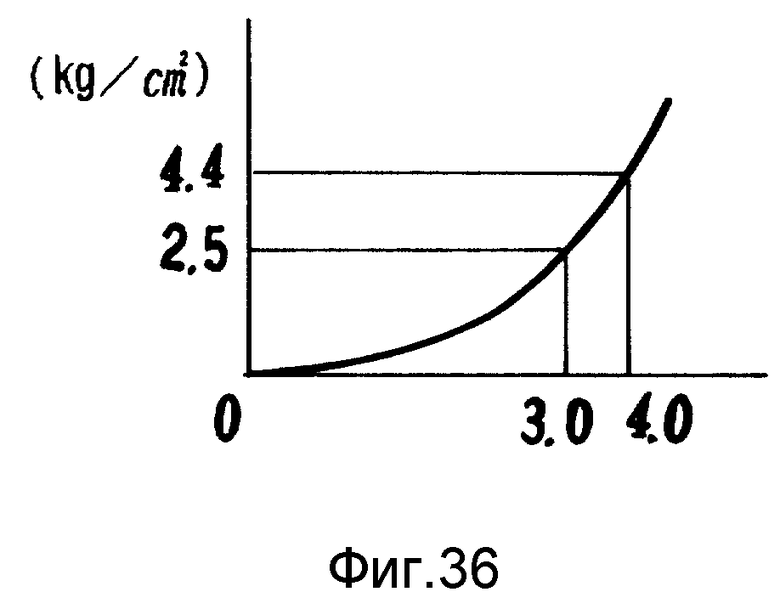

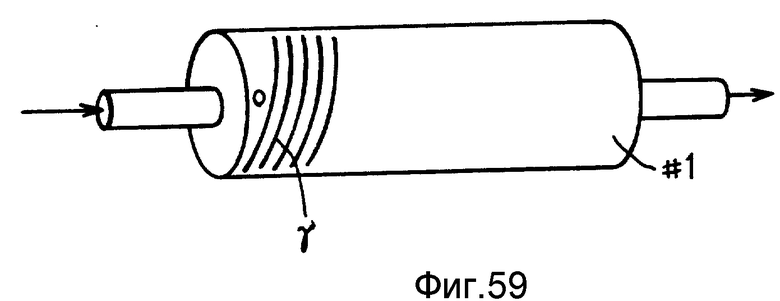

Для роликовой закалки в линии непрерывного отжига используется охлаждающий ролик 1 показанной на фиг. 59 конструкции. Около поверхности охлаждающего ролика 1 образован спиралеобразный канал γ для циркуляции охлаждающей жидкости, в качестве которой обычно используют охлаждающую воду, которая поступает во впускной конец канала γ]с целью охлаждения поверхности ролика, а после отбора тепла от контактирующей с охлаждающим роликом металлической полосы охлаждающаяся вода выходит из выпускного конца канала. В зависимости от конкретной регулировки скорости потока охлаждающей жидкости можно добиться различной эффективности отбора тепла у металлической полосы, а за счет изменения длины контактирования полосы с поверхностью охлаждающего ролика можно легко и просто регулировать интенсивность охлаждения. Следовательно, предлагаемый охлаждающий ролик имеет много положительных качеств.

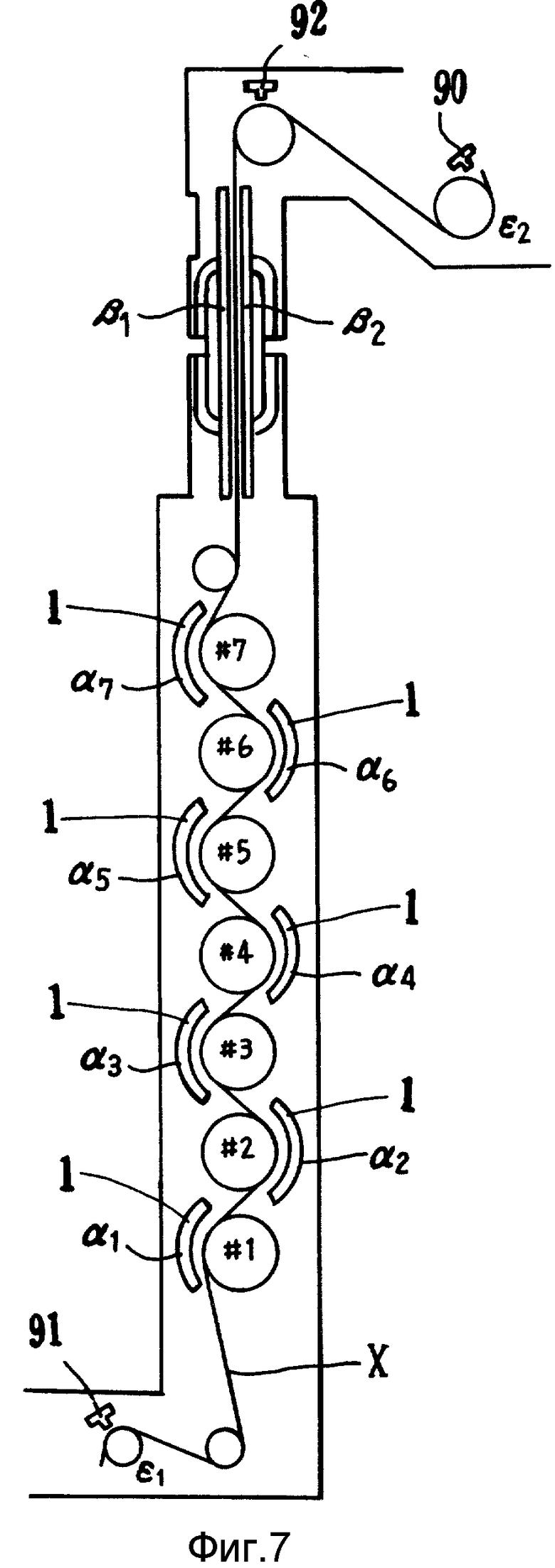

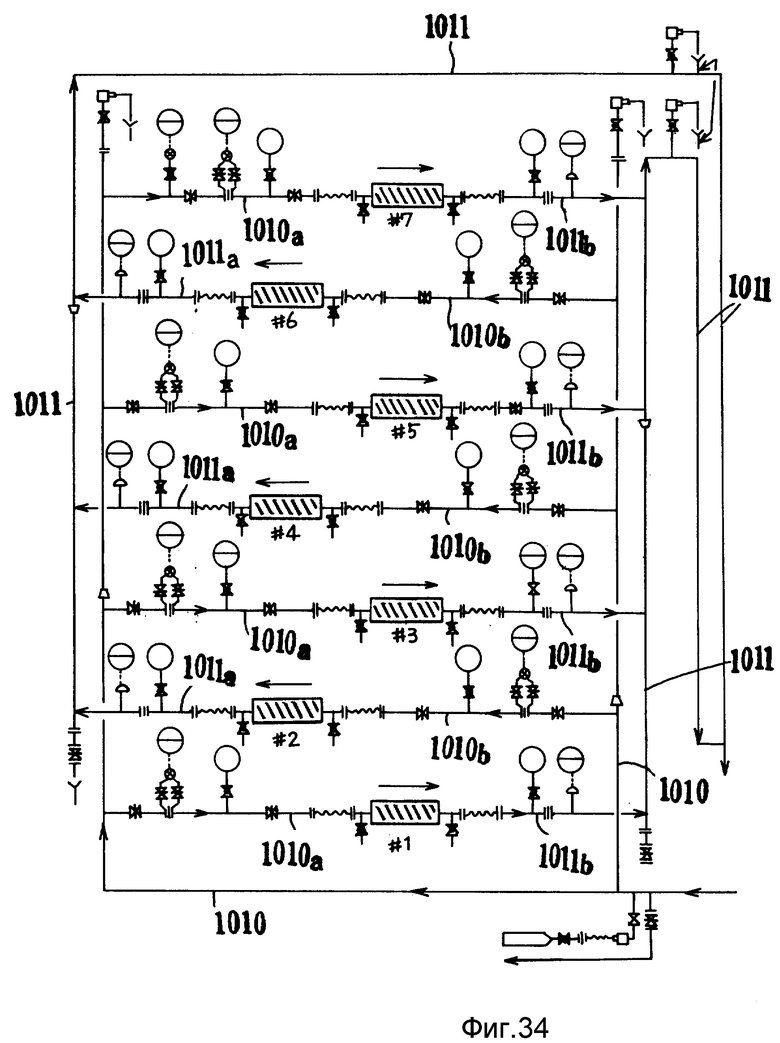

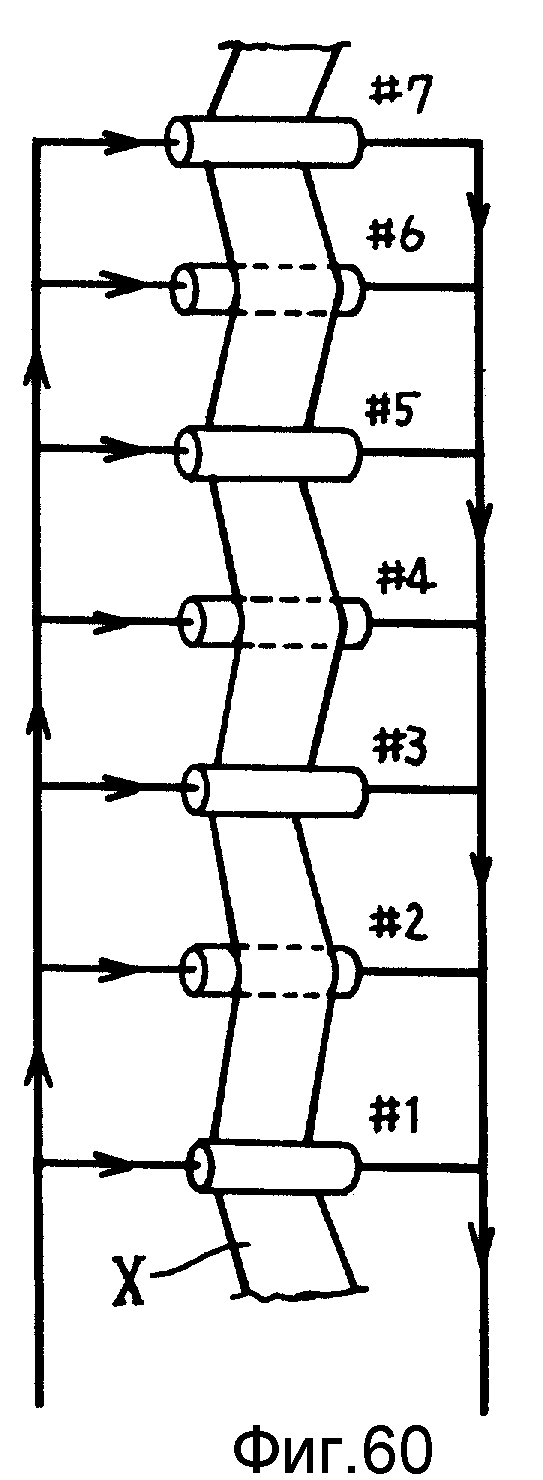

Роликовое закалочное оборудование обычно использует множество охлаждающих роликов 1 - 7, которые поочередно контактируют то с верхней, то с задней поверхностями металлической полосы X, что и показано на фиг. 60. Охлаждающая вода подается в каналы γ роликов 1 - 7, а нагретая вода собирается на стороне выхода, а затем направляется в теплообменник для охлаждения и повторного использования.

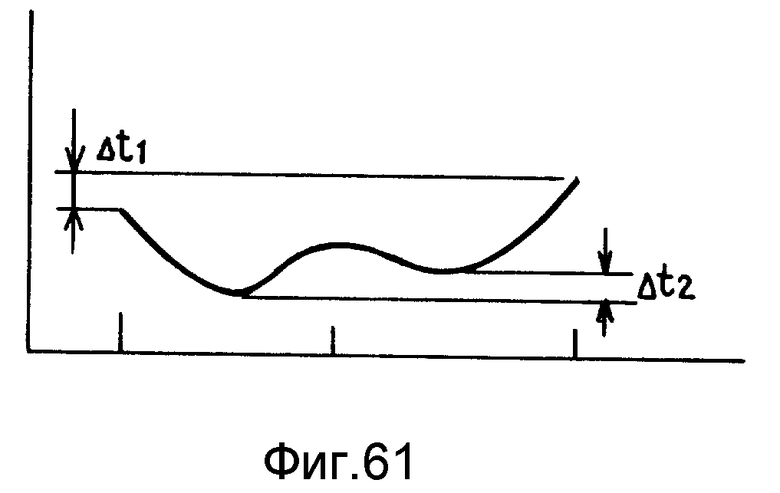

Уже охлажденная на охлаждающих роликах 1 - 7 металлическая полоса X обычно имеет неравномерное распределение температуры по ширине полосы, образуя при этом неравномерность в виде буквы W вдоль ширины полосы (см. фиг. 43). Подобную неравномерность распределения температуры по ширине полосы называют седлообразной деформацией, поскольку в момент наматывания металлической полосы X на охлаждающие ролики происходит закручивание полосы на обеих ее кромках, что приводит к образованию специфического натяжения в линии прохода полосы. Выше уже кратно был описан способ устранения этого брака процесса охлаждения. С помощью описанной выше конструкции можно ускорить устранение неравномерного распределения температуры, однако проблема при этом полностью не устраняется. Как это ясно видно на фиг. 61, отклонение температуры Δt1 на обеих кромках и отклонение температуры Δt2 на обеих четвертных частях лишь увеличивается, при этом неравномерное распределение температуры не будет симметричным по ширине полосы, и если эта несимметрия будет значительной, тогда переохлаждение будет обусловливать появление неравномерного удлинения полосы X в результате натяжения внутри роликового закалочного оборудования, что в свою очередь обуславливает неправильное "поведение" полосы X на последующем этапе тепловой обработки или образование в полосе неравномерных свойств.

Имея в виду упомянутые выше проблемы, настоящее изобретение предусматривает изготовление и практическое использование охлаждающих роликов, которые исключают вероятность образования в металлической полосе неравномерных или различных свойств, причем в роликовом закалочном оборудовании рекомендуется использовать именно такие охлаждающие ролики.

Поскольку конструкция охлаждающего ролика снабжена на внутренней своей стороне каналом для циркуляции хладагента или охлаждающей воды, то рекомендуется использовать охлаждающие ролики, снабженные множеством каналов циркуляции охлаждающей воды.

В конструкциях с использованием множества охлаждающих роликов в линии прохода металлической полосы и с непосредственным контактированием металлической полосы с поверхностью этих роликов необходимо периодически менять направление потока охлаждающей воды, чтобы иметь соответствующую систему непрерывной подачи хладагента.

Поскольку обычный охлаждающий ролик имеет один канал циркуляции охлаждающей воды, расположенный на внутренней окружной его поверхности, то охлаждающая вода с достаточно низкой температурой на впускном отверстии канала может свободно протекать на каналу и непрерывно отбирать тепло у металлической полосы в процессе ее движения по охлаждающему ролику, однако нужно постоянно следить за степенью насыщения хладагента теплом, а если в качестве хладагента используется охлаждающая вода, то ни в коем случае нельзя допускать ее закипания на выпускном конце канала циркуляции хладагента. С другой стороны, поскольку на одной и той же плоской поверхности образовано множество каналов циркуляции хладагента, то каждую длину каналов циркуляции хладагента, которая необходима для выполнения оптимальной функции охлаждения, можно сделать достаточно короткой, чтобы интенсивность теплообмена могла быть также небольшой, но вполне достаточной для охлаждения металлической полосы на поверхности охлаждающего ролика даже около выпускного отверстия канала циркуляции хладагента и чтобы распределение температуры было симметричным по всей ширине металлической полосы после охлаждения.

Если вдоль линии прохода металлической полосы установлено множество охлаждающих роликов в пределах обычного роликового закалочного оборудования, в котором хладагент подается в любой один из охлаждающих роликов с одной стороны, а выпускается с другой, тогда градиент температуры между роликовыми поверхностями кромки вблизи впускного конца канала циркуляции хладагента и около его же выпускного конца имеет место в одном и том же направлении в каждом охлаждающем ролике. С другой стороны, во второй упомянутой выше конструкции направление потока хладагента меняется для каждого охлаждающего ролика, чтобы упомянутый градиент температуры находил иной путь для каждого из охлаждающих роликов и с каждым разом становился меньше для каждого последующего ролика и в конечном итоге сам градиент становится нулевым на охлаждающем ролике на стороне выпуска или выхода металлической полосы.

Настоящее изобретение предусматривает также создание способа быстрого охлаждения, который доводит температуру по ширине полосы почти до заданного распределения температуры в довольно широком диапазоне металлической полосы.

Способ охлаждения металлической полосы по настоящему изобретению предусматривает наматывание металлической полосы по меньшей мере на один охлаждающий ролик и постоянное регулирование длины наматывания между полосой и каждым из охлаждающих роликов, использование оборудования для охлаждения газовой струей, снабженного насадками сопел, которые расположены напротив охлаждающих роликов через металлическую полосу и которые могут перемещаться в направлениях движения самих роликов и вдоль оси ролика, причем ширина этих насадок сопел будет несколько меньше ширины металлической полосы, чтобы можно было охлаждать полосу на ее задней поверхности посредством ударения струи охлаждающего газа из насадки сопла, регулирование (для лучшего охлаждения) длины наматывания полосы между самой полосой и охлаждающим роликом, чтобы можно было регулировать температуру в центре полосы на основе отклонения от целевой температуры полосы, постоянное наблюдение за распределением температуры по ширине полосы по меньшей мере на одной стороне впускного или выпускного конца охлаждающих роликов при одновременном регулировании пространства между полосой и насадкой сопла, имея в виду позицию между охлаждающим роликом и насадкой сопла, и перемещение насадок сопел к позиции, в которой отклонение температуры равно нулю по отношению к целевому распределению температуры, что дает возможность регулировать распределение температуры полосы на основе отклонения от целевого распределения температуры.

При упомянутом выше W-образном неравномерном распределении температуры ширина горячих точек по центру и на обеих кромках будет узкой и с помощью обычного оборудования, например того, которое описано в патенте Японии N 60-169524, было довольно трудно обеспечить эффективное охлаждение, однако в предлагаемой настоящим изобретением конструкции оборудования насадка сопла узкой ширины перемещается непосредственно над горячей точкой и направляет на эту точку концентрированную струю охлаждающего газа, благодаря чему появляется возможность оптимально устранить неравномерное распределение температуры. Затем выполняется сравнение между температурой в центре полосы и целевой температурой, уже установленной для реализации заданной тепловой обработки на металлической полосе, и осуществляется регулирование длины наматывания металлической ленты на охлаждающий ролик, чтобы можно было регулировать температуру в центре полосы в соответствии с отклонением температуры полосы.

Для практического охлаждения задней стороны полосы путем направленного воздействия струи охлаждающего газа из насадки сопла на полосу, которая в этот момент контактирует с охлаждающим роликом, при одновременном регулировании пространства между полосой и насадкой сопла, имея в виду позицию охлаждающего ролика и позицию насадки сопла, и постоянном наблюдении за распределением температуры по ширине полосы по меньшей мере на впускном или выпускном конце охлаждающего ролика, необходимо, чтобы насадка сопла перемещалась в позицию устранения отклонения от целевого распределения температуры (для этого целевого распределения температуры можно использовать не данные о целевом распределении температуры по центру полосы, а какие-то другие заданные параметры, например фактически измеренную по центру полосы температуру или более низкую температуру (на 0 - 20oC) по сравнению с фактической температурой, которые в данном случае будут выступать в качестве целевых температур на обеих кромках полосы, с последующим определением целевого распределения температуры), после чего осуществляется регулирование распределения температуры полосы (т.е. добиваемся равномерного распределения температуры по всей ширине полосы).

Помимо перемещения насадки сопла вдоль оси ролика (по направлению ширины полосы) регулировать распределение температуры полосы можно также за счет соответствующего регулирования давления или скорости потока охлаждающего газа, поступающего в насадку сопла, на основе данных об отклонении температуры; устройство направления охлаждающего газа на металлическую полосу можно включить в конструкцию предлагаемого оборудования для охлаждения металлической полосы.

Предпосылка о возможности перемещения насадки сопла вдоль оси охлаждающего ролика основывается на том факте, что охлаждающий ролик может перемещаться в поперечном относительно линии прохода полосы направлении, чтобы можно было изменить длину наматываемой полосы; обязательным условием для насадки сопла в данном случае является то, чтобы насадка всегда занимала позицию, оптимально пригодную для охлаждения задней стороны полосы, наматываемой на охлаждающий ролик, и чтобы насадка не контактировала с металлической полосой.

В случае использования только двух насадок сопел обе насадки перемещаются в позицию для аннулирования отклонения от целевого распределения температуры, чтобы иметь возможность регулировать распределение температуры в полосе на основе упомянутого отклонения, ссылаясь при этом на отклонение температуры от целевого распределения на обеих кромках полосы. При неравномерном W-образном распределении температуры температура на обеих кромках полосы будет выше, чем в центре, и поэтому рекомендуется, чтобы насадки перемещались к обеим кромкам полосы.

С другой стороны, горячая точка в центре, как правило, имеет более низкую температуру, чем обе кромки, и если происходит изменение ширины полосы, то горячая точка вряд ли будет менять свою позицию. Именно поэтому необходимо устанавливать насадки сопел на обеих кромках полосы, а чтобы устранить неравномерность распределения температуры, необходимо установить дополнительную насадку по центру полосы. В данном случае насадка сопла по центру полосы будет перемещаться только в направлении движения охлаждающего ролика, но не перемещается вдоль кромок полосы, и она будет регулировать только давление или скорость потока охлаждающего газа в соответствии с информацией об отклонении температуры по отношению к регулированию отклонения температуры полосы на основе информации об отклонении от целевого распределения с целью оптимального направления охлаждающего газа на металлическую полосу.

Вполне понятно, что суть настоящего изобретения можно использовать не только в конструкциях с одним охлаждающим роликом, но и в конструкциях с двумя и более охлаждающими роликами. В конструкции с использованием большого количества охлаждающих роликов вместе с по меньшей мере первым охлаждающим роликом используют три насадки, которые и образуют описанную выше систему расположения насадок. Кроме того, охлаждающие ролики поделены на две секции: секцию поступления рулонной полосы и секцию выхода рулонной полосы, причем на стороне впуска рулонной полосы совместно с охлаждающими роликами взаимодействуют три насадки сопел, тогда как на стороне выпуска рулонной полосы с охлаждающими роликами взаимодействуют две насадки. Взаимодействие с первым охлаждающим роликом или охлаждающими роликами на стороне впуска рулонной полосы трех насадок обуславливается тем фактом (о чем уже говорили выше), что после набухания центра полосы в самом начале процесса охлаждения происходит неравномерное распределение температуры, а после возникновения этого процесса он будет только усиливаться из-за специфических свойств охлаждающего ролика, а чтобы исключить любую вероятность образования брака в самом начале процесса контактирования с охлаждающим роликом, необходимо установить насадку сопла как минимум на первом охлаждающем ролике или роликах на стороне поступления рулонной полосы, посредством чего гарантируется концентрическое охлаждение полосы, а также охлаждение задней стороны полосы и тем самым решается проблема вспучивания полосы по центру. Если в охлаждающей установке используют три насадки, включая центральную насадку сопла для первого охлаждающего ролика или роликов на стороне поступления рулонной полосы, то в этом случае будет достаточно соответствующим образом установить насадки сопел на обеих кромках полосы для последующих охлаждающих роликов.

В случае использования множества охлаждающих роликов по описанной выше схеме существует возможность дифференцировать движение насадки сопла на стороне поступления рулонной полосы в направлении движения ролика и движение насадки сопла на стороне выхода движения ролика и движение насадки сопла на стороне выхода рулонной полосы. Что же касается насадки сопла на стороне поступления рулонной полосы, то она точно следует движению охлаждающего ролика, соблюдая при этом точно установленную дистанцию от ролика, что же касается насадки сопла на стороне выхода рулонной полосы, то насадка перемещается в заданную позицию, где и происходит обычное охлаждение, и возвращается в позицию оттягивания назад только в экстренных случаях или при достаточно низкой интенсивности охлаждения, и насадка не будет копировать движение охлаждающего ролика.

Для устранения неравномерного распределения температуры по ширине полосы, что обычно связано с образованием седлообразной деформации, необходимо увеличить длину охлаждения не только за счет последовательного смещения роликов со стороны впуска (предпочтительно охлаждающих роликов в секции впуска рулонной полосы), в частности первого охлаждающего ролика, но и также за счет усиления нагнетания газовой струи, чтобы компенсировать слабое охлаждение на стороне выпуска.

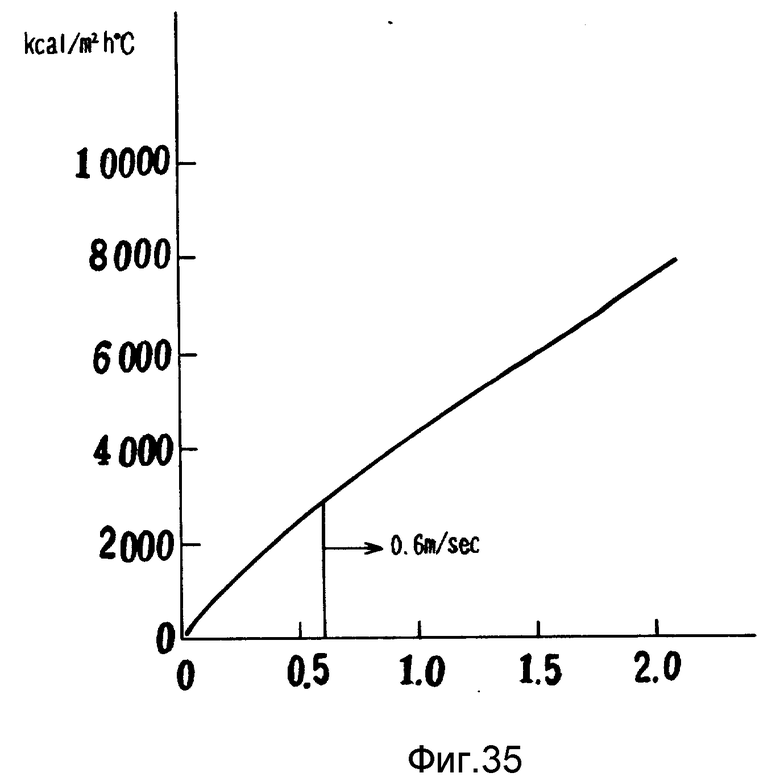

В случае охлаждения задней стороны полосы, уже намотанной на охлаждающий ролик, с помощью трех или более насадок, которые могут перемещаться в направлениях движения охлаждающего ролика и вдоль оси ролика, появляется возможность регулировать среднюю температуру полосы. Подобное регулирование может сопровождаться регулированием длины наматывания между металлической полосой и охлаждающим роликом. Для более эффективного осуществления теплопередачи рекомендуется поддержать правильное расстояние между насадкой сопла и металлической полосой, причем позиция насадки сопла должна соответствовать геометрической точке полосы, намотанной на охлаждающий ролик. Если расстояние между насадкой сопла и металлической полосой поддерживается в диапазоне от 5 до 50 мм, то это будет гарантировать более высокую степень точности регулирования движений самих охлаждающих роликов и насадки сопла или поможет избежать непосредственного контактирования насадки сопла и металлической полосы.

Распределение температуры полосы на основе информации об отклонении от целевого распределения регулируется вместе с регулированием средней температуры полосы. Важным фактором в данном случае является также регулирование ширины охлаждения за счет перемещения насадки сопла. В результате проведенных экспериментов по охлаждению стальной полосы на охлаждающих роликах было установлено, что отклонение средней температуры полосы, которое появляется на кромках стальной полосы и которое можно рассчитывать по уравнению (13), в основном связано с изменением ширины охлаждения и толщины полосы (см. фиг. 54). В момент регулирования расстояния между полосой и насадкой сопла и постоянного наблюдения за позициями обеих кромок полосы по меньшей мере либо на стороне спуска, либо на стороне выпуска охлаждающих роликов насадки сопел перемещаются таким образом, чтобы позиции насадок сопел, установленных на обеих кромках полосы, находились в пределах диапазонов охлаждения, которые определяются по уравнениям (8) и (9) по отношению к обеим кромкам полосы, посредством чего имеем возможность свести к минимуму отклонение температуры полосы.

6 ≤ WE ≤ 45, ...(8)

где

t < 1,3 мм;

12t - 9,6 ≤ WE ≤ 22t + 16,4, ...(9)

где

t ≥ 1,3 мм;

WE - ширина охлаждения насадок сопел на обеих кромках полосы, мм;

t - толщина полосы.

Поскольку диапазоны, в которых отклонения появляются по центру полосы, почти симметричны по отношению к центральной линии по ширине полосы, то насадка сопла перемещается таким образом, чтобы центр ширины полосы устанавливался на центр насадки сопла по центру полосы для последующего охлаждения центральной части полосы. Показанный на фиг. 57 диапазон отклонения находится в пределах диапазона, найденного по уравнению (10), по отношению к ширине полосы, и он является предпочтительным для охлаждения этой центральной части полосы.

0,09B ≤ Wc ≤ 0,27B, ...(10)

где

Wc - ширина охлаждения насадок по центру полосы, мм;

B - ширина полосы, мм.

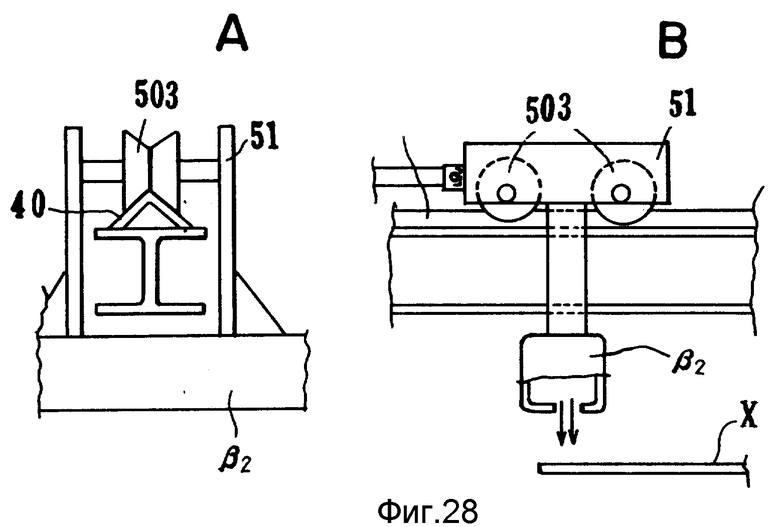

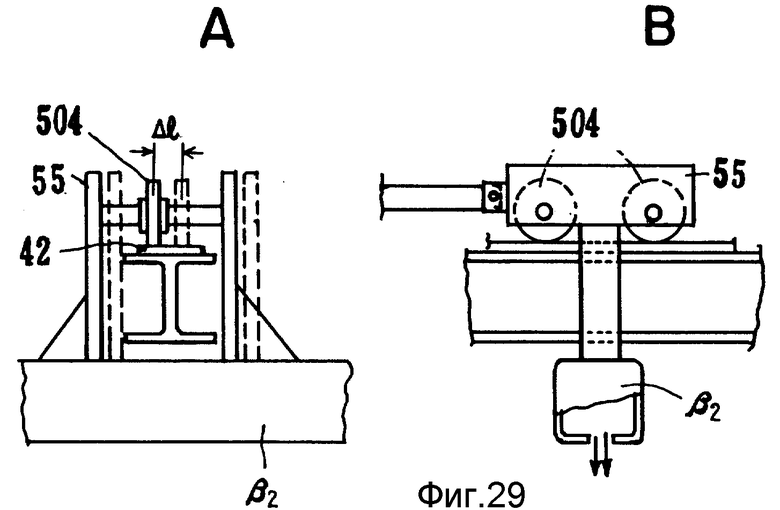

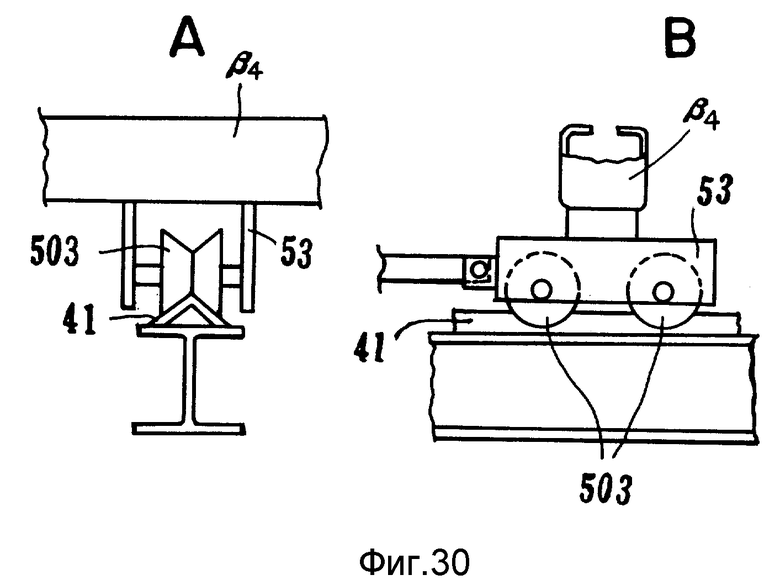

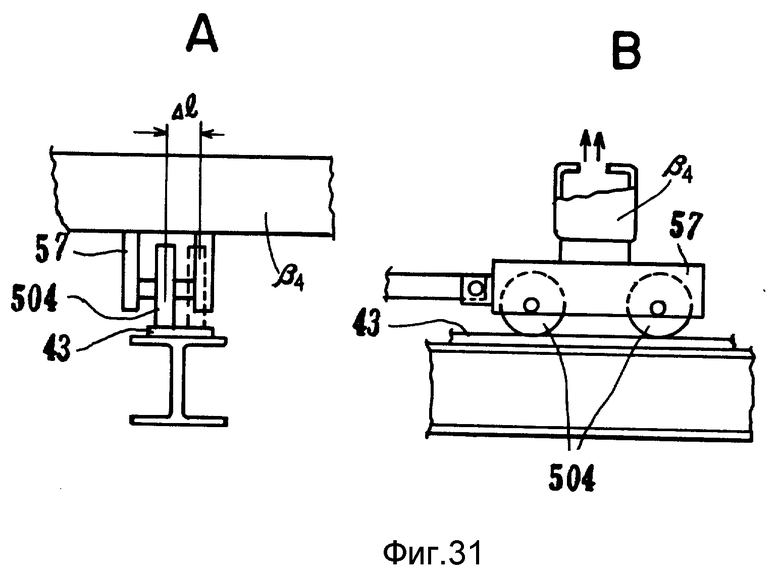

Неравномерное распределение температуры полосы можно скорректировать посредством постоянного измерения распределения температуры по ширине полосы на выпускном конце охлаждающих роликов наряду с регулированием ширины охлаждения за счет перемещения насадки сопла и регулирования давления или скорости потока охлаждающего газа, поступающего в насадку сопла в соответствии с отклонением от целевого распределения, чтобы направить струю охлаждающего газа на полосу. Кроме того, упомянутую выше конструкцию можно использовать в случае, когда неравномерность невозможно скорректировать с помощью устройства для охлаждения газовой струей задней стороны полосы, в этом случае на выпускном конце охлаждающих роликов дополнительно устанавливается вспомогательное устройство для охлаждения газовой струей (с тремя или более насадками с возможностью их перемещения вдоль ширины полосы на обеих кромках металлической полосы).