Настоящее изобретение относится к установке и способу для непрерывного производства горячекатаных сверхтонких стальных полос вплоть до толщины 0,3 мм с ограниченным количеством окалины, так чтобы полосы были пригодными для непосредственного нанесения противокоррозионного покрытия без специальной предварительной обработки поверхности.

Хорошо известно, что в сталелитейной промышленности с учетом увеличения расходов на используемые сырье и энергию и повышенной конкурентности на мировом рынке, а также усиливающихся ограничений в отношении загрязнения окружающей среды, существует особая необходимость в способе изготовления высококачественных горячекатаных стальных полос малых толщин при низких вложениях и производственных расходах. В результате обрабатывающая промышленность, где используются полученные изделия, также может стать более конкурентоспособной при уменьшении потребления энергии, так что отрицательное влияние на окружающую среду также сводится к минимуму.

Современное состояние техники, по существу, описано тем же автором изобретения в предыдущих патентах, таких как EP 1558408, EP 1868748 и EP 1909979, на которые дается ссылка для получения дополнительной информации. На практике используется так называемая ESP-технология (производство бесконечной полосы), основанная на «прокатке отливки», которая комбинирует непрерывное литье тонкого сляба с обжатием отливки с жидкой сердцевиной (LCR = обжатие с жидкой сердцевиной) с выполнением первого чернового этапа на черновом стане (HRM = прокатный стан с высокой степенью обжатия), который изготавливает промежуточное изделие, так называемый «раскатанный сляб». Литье выполняется с использованием системы с формой для отливки на основании патентов EP 0946316, EP 1011896 и EP 3154726 того же автора изобретения, на которые дается ссылка для получения дополнительной информации и которые относятся к геометрическому профилю горизонтальных и вертикальных секций формы для отливки, а также конкретной геометрии сопла, рассчитанного на высокий массовый расход материала до 7 – 8 тонн/мин.

Вышеупомянутый патент EP 1558408 также предусматривает возможность извлечения черновых листов после первого чернового этапа в качестве аварийной системы в случае проблем на участке установки ниже чернового стана по технологическому потоку во избежание прерывания непрерывного литья и, соответственно, работы линии, а не из-за программируемого производства листов при условии отсутствия на первом участке установки контролируемой системы охлаждения, необходимой для производства высококачественных листов.

Раскатанный сляб после этапа нагрева в индукционной печи и последующего сбивания окалины в дальнейшем обрабатывается на втором этапе чистовой прокатки для получения полосы посредством контроля его температуры, так что на выходе из чистового прокатного стана он всё еще имеет температуру выше приблизительно 820 – 850°C, которая соответствует нижнему значению диапазона температуры аустенита для большинства сталей.

Однако, несмотря на то, что к настоящему времени подтверждено, что результаты являются оптимальными с точки зрения качества стальной полосы, они должны быть улучшены с точки зрения компактности установки, экономии энергии и существующей минимальной толщины полосы 0,6 мм. Кроме того, несмотря на то, что достигнуто пониженное образование окиси (окалины) на поверхности полосы благодаря минимальному времени пребывания материала при некоторой температуре в результате вышеупомянутого индукционного нагрева раскатанного сляба между черновым и чистовым этапами, это уменьшенное образование окалины не подтверждено в достаточной степени, чтобы исключить этап травления перед нанесением антикоррозионного покрытия.

Для обеспечения требуемой чистовой прокатки в аустенитной области с большей производственной гибкостью и дальнейшего уменьшения образования окалины из US 9108234 известна установка вышеописанного типа, которая также содержит вторую индукционную печь между устройством для сбивания окалины и чистовым станом, причем нагрев в указанной второй печи выполняется в защитной атмосфере, которая препятствует окислению раскатанного сляба и, по существу, состоит из инертного газа (азот) при минимальном присутствии кислорода (приблизительно 5% или менее). Другие примеры индукционного нагрева в защитной атмосфере перед окончательной прокаткой приведены в US 8479550, где, однако, предусмотрена только одна индукционная печь после устройства для сбивании окалины, US 2012/043049, где также предусмотрена восстановительная атмосфера, использующая водород, но отсутствует черновая обработка, и DE 19936010, где, однако не предусмотрена индукционная печь после устройства для сбивания окалины, и в качестве защитной атмосферы для снижения расходов предлагается использование газообразных продуктов горения, образующихся в самой установке, вместо инертного газа, причем эти газообразные продукты горения также могут распределяться в различных частях установки до и после индукционной печи (например, в индуктивном подогревателе кромок, устройстве для сбивания окалины, чистовом стане, выходном роликовом транспортере, устройстве для намотки).

Однако ни в одном из указанных существующих документов не предусматривается получение толщины полосы меньше существующего предела 0,6 мм, и не рассматриваются конкретные проблемы, возникающие в случае изготовления полосы толщиной менее 0,6 мм. Фактически, ни одна из установок, описанных в этих документах, не пригодна для этой цели из-за противоречащих друг другу требований в отношении поддержания высокой температуры раскатанного сляба на входе в чистовой стан для обеспечения полностью аустенитной прокатки такой тонкой полосы и, следовательно, подвергающейся большему охлаждению, и необходимости ограничения образования окалины, несмотря на сильный нагрев с точки зрения времени и температуры.

Следовательно, задача настоящего изобретения состоит в том, чтобы предложить решение для непрерывного производства горячекатаных полос толщиной до 0,3 мм и максимальной шириной по меньшей мере 2100 мм, соответствующей максимальной ширине формы для отливки, начиная от литья сляба толщиной 40 – 150 мм, без прохождения через промежуточные установки для травления, холодной прокатки и отжига и с ограниченным количеством окалины, так чтобы эти полосы были пригодны для непосредственного нанесения противокоррозионного покрытия (в частности, на линиях оцинковки) без специальной предварительной обработки поверхности, в частности, на линиях для травления.

Такой результат обеспечивается с помощью технологии непрерывного производства (так называемого бесконечного производства), которая сводит к минимуму время изготовления и потребление энергии и, следовательно, снижает производственные расходы, в частности, благодаря принятию следующих мер для контроля температуры материала и ограничения его обжатия, исключая чрезмерное поверхностное окисление материала:

a) для очистки сляба от окалины перед его входом в черновой стан (HRM) и обеспечения числа черновых проходов, как минимум, от трех и, как максимум, до пяти, на выходе из машины для непрерывного литья предусмотрена предварительная секция термообработки и удаления окалины, содержащая последовательно в направлении движения сляба индукционный подогреватель кромок, индукционный нагреватель для остальной поверхности сляба и устройство для сбивания окалины водой;

b) во избежание выхода струй воды и пара из устройства для сбивания окалины и повреждения индукционных катушек нагревателя поверхности устройство для сбивания окалины оснащено на входе экранами, перемещающимися в поперечном направлении, которые опираются непосредственно на кромки сляба, в то время как закрывание на верхней и нижней сторонах сляба обеспечивается небольшой приводной стойкой, так называемым нажимным роликом, установленным рядом с указанными экранами на внутренней стороне устройства для сбивания окалины, обращенной к нагревателю поверхности;

c) с учетом низкой скорости сляба на выходе из литейной машины, меньше 10 м/мин, для сведения к минимуму времени, которое требуется для прохождения от литейной машины до входа в черновой стан, чтобы свести к минимуму образование окалины и падение температуры, указанная предварительная секция должна быть как можно более компактной, так чтобы указанный подогреватель кромок, нагреватель поверхности и устройство для сбивания окалины, причем последнее содержит нажимной ролик и экраны, занимали пространство порядка 3 – 5 метров по длине;

d) подогреватель кромок оснащен системой транспортирования, которая позволяет поддерживать кпд системы нагрева на постоянном уровне, когда ширина сляба варьируется, для задания оптимальной ширины участка кромок, подлежащего нагреву, и удаления/подъема индукционных катушек в случае возникновения «волн» на слябе из-за искривлений в черновом стане;

e) подогреватель кромок способен подогревать различным образом правую и левую кромки сляба для обеспечения оптимального и однородного профиля сляба, поступающего в черновой стан, даже если сляб, выходящий из литейной машины, имеет неоднородную температуру между двумя кромками;

f) устройство для сбивания окалины спроектировано таким образом, что оно имеет такие диаметр сопел для охлаждающей воды и давление подачи, что падение температуры на выходе устройства для сбивания окалины ограничивается до менее чем 10°C между рабочим и нерабочим состояниями устройства для сбивания окалины.

Ниже перечислены другие преимущественные конструкции, предпочтительно предусмотренные в настоящем изобретении для усовершенствования настоящей установки и процесса:

g) конструкция второго устройства для сбивания окалины водой, расположенная между двумя индукционными печами перед чистовым станом, со структурой, сходной с первый устройством для сбивания окалины, упомянутым выше, и содержащая нажимные ролики на входе и выходе для защиты указанных двух индукционных печей от струй воды и пара;

h) установка сопел для подачи защитной среды в чистовой стан на подвижную конструкцию так называемого «механизма петлеобразования», расположенного между прокатными клетями, т.е. ролик, оснащенный датчиком натяжения полосы, который может перемещаться вертикально и позволяет размещать материал с соответствующей петлей между клетями таким образом, чтобы система контроля скорости варьировала возвратно-поступательную скорость клетей для поддержания постоянного натяжения полосы;

i) обеспечение наличия механического устройства для ломки окалины, расположенного непосредственно перед вторым устройством для сбивания окалины водой и состоящего, по меньшей мере. из трех роликов, расположенных поочередно над и под линией подачи раскатанного сляба на высоте, достаточной для создания пластического растяжения его поверхности, что обусловливает ломку жесткого слоя окалины и облегчает ее удаление в расположенном ниже по технологическому потоку устройстве для сбивания окалины водой;

j) с учетом высоких температур намотки сверхтонких полос до 750°C и в любом случае выше точек превращения также обеспечение наличия устройств для намотки рядом с последней прокатной клетью выше («верхние устройства для намотки») или ниже («нижние устройства для намотки») поверхности выходного роликового транспортера с расположенными выше по технологическому потоку короткой линией охлаждения и высокоскоростными ножницами (в добавление к сходным устройствам для окончательной намотки, расположенным после линии нормального охлаждения и соответствующих ножниц);

k) обеспечение наличия первого и второго механических устройств для сбивания окалины, расположенных соответственно между линией охлаждения и ножницами близких устройств для намотки и устройств для окончательной намотки, использующих абразивные щетки встречного вращения или струи шлама с абразивными свойствами;

l) обеспечение наличия линии нанесения противокоррозионного покрытия непосредственно после устройств для окончательной намотки, так что существует возможность нанесения указанного покрытия без необходимости предварительной намотки стальной полосы на устройство для намотки с целью формирования рулона;

m) обеспечение наличия охлаждающего бака, в котором рулоны, удаленные с устройств для намотки, погружаются в воду или слегка окисляющий водный раствор.

Другие преимущества и признаки установки и процесса по настоящему изобретению станут понятными специалистам в этой области из приведенного ниже подробного неограничивающего описания некоторых вариантов выполнения со ссылкой на приложенные чертежи, на которых:

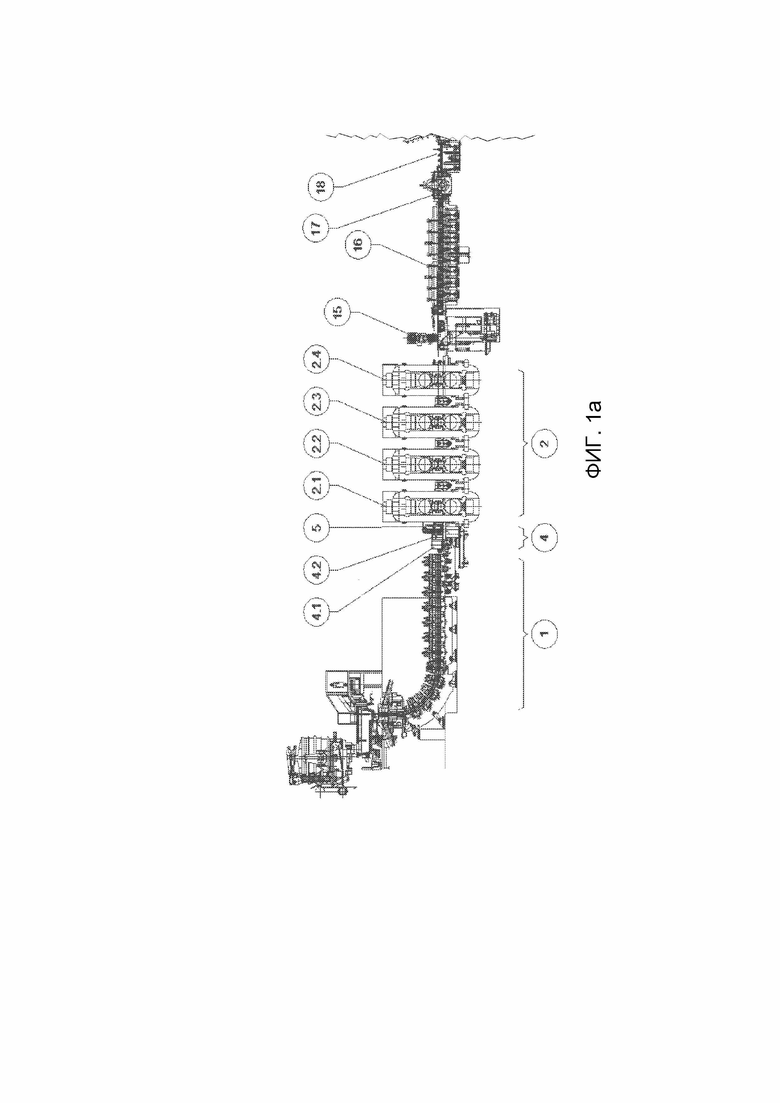

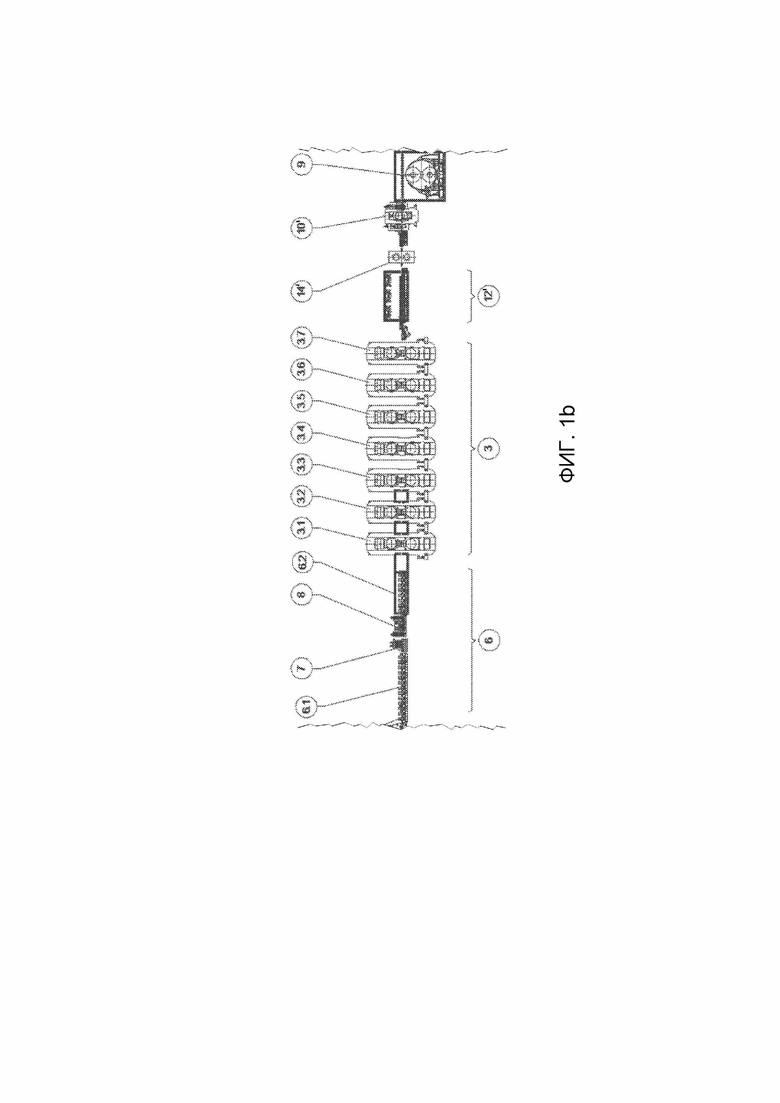

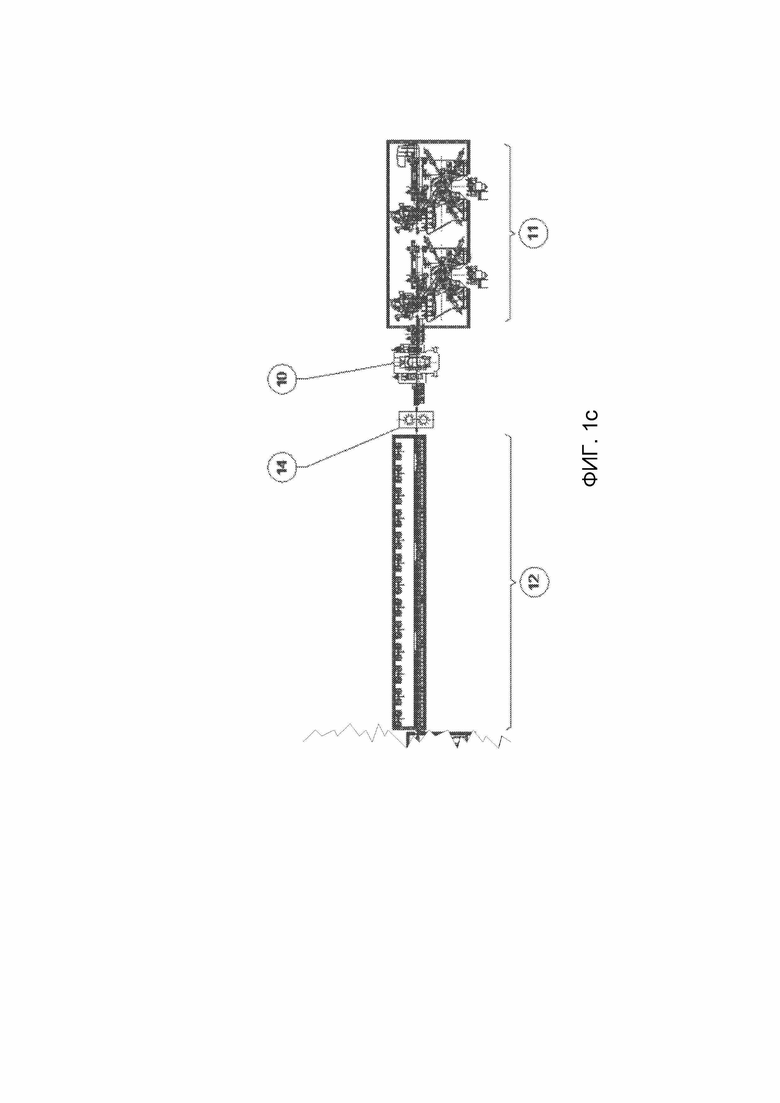

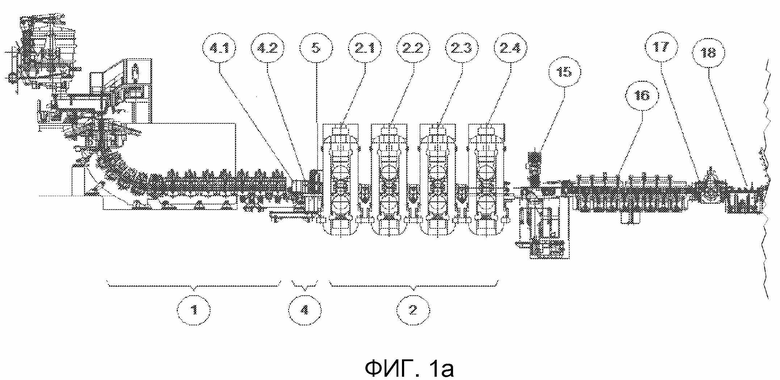

фиг. 1a, 1b, 1c – схематический вид установки по варианту выполнения, содержащей все дополнительные компоненты за исключением линии для нанесения противокоррозионного покрытия;

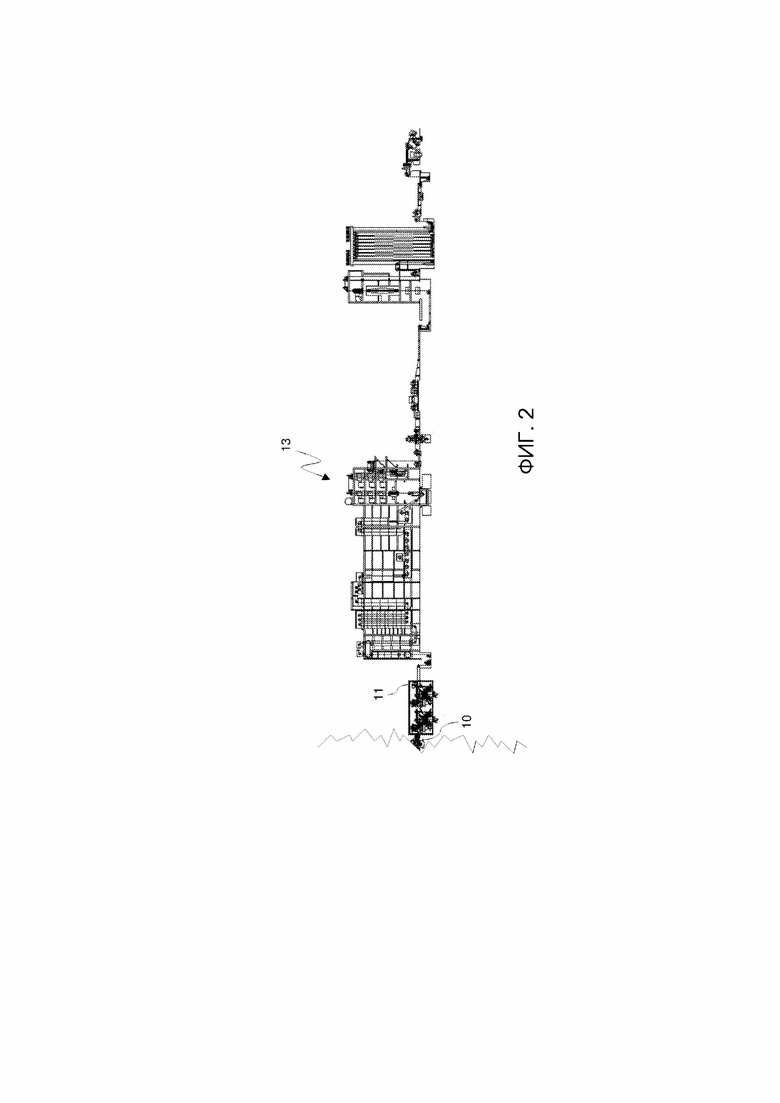

фиг. 2 – схематический вид линии для нанесения противокоррозионного покрытия, соединенной с концом установки из фиг. 1a – 1c;

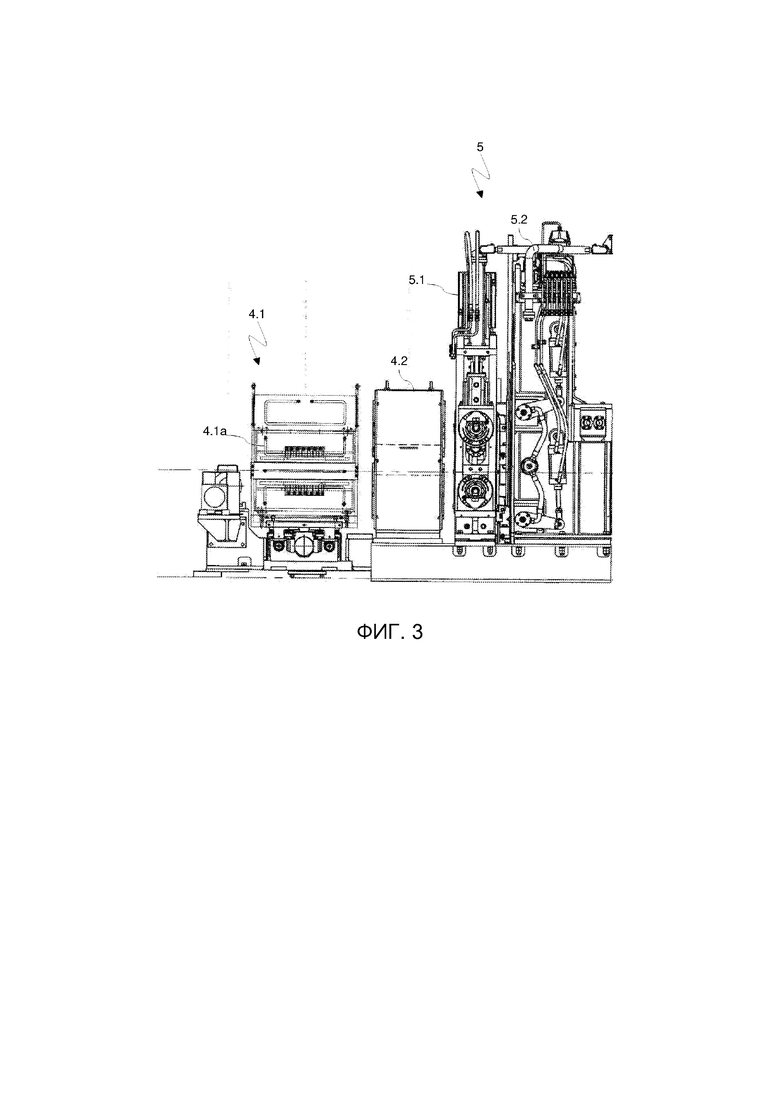

фиг.3 – вид сбоку предварительной секции термообработки и удаления окалины;

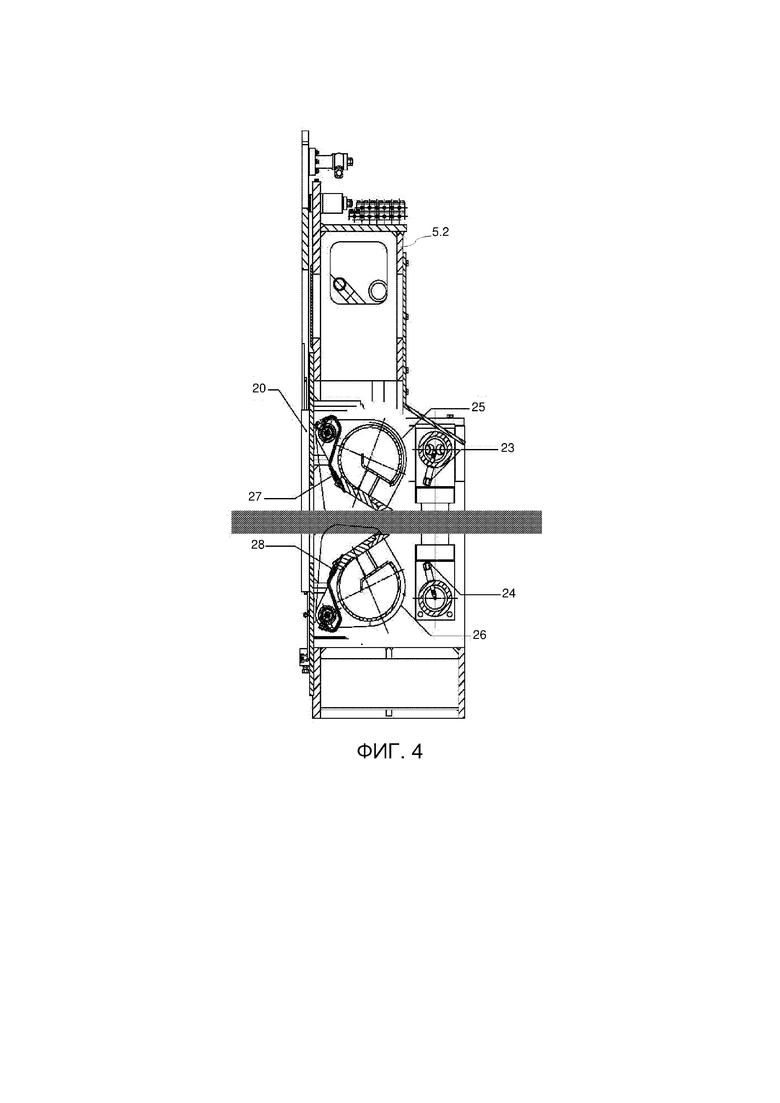

фиг. 4 – схематический вид в вертикальном разрезе устройства для сбивания окалины из фиг. 3;

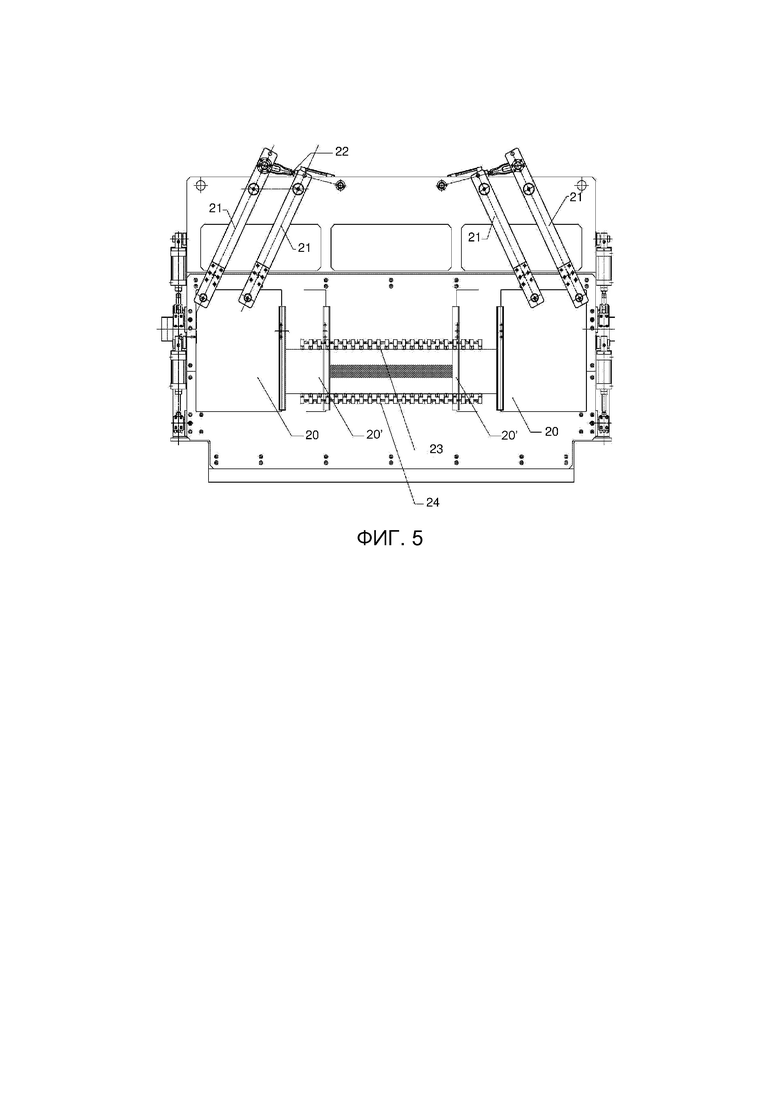

фиг. 5 – «прозрачный» главный вид, показывающий некоторые компоненты устройства для сбивания окалины из фиг. 3;

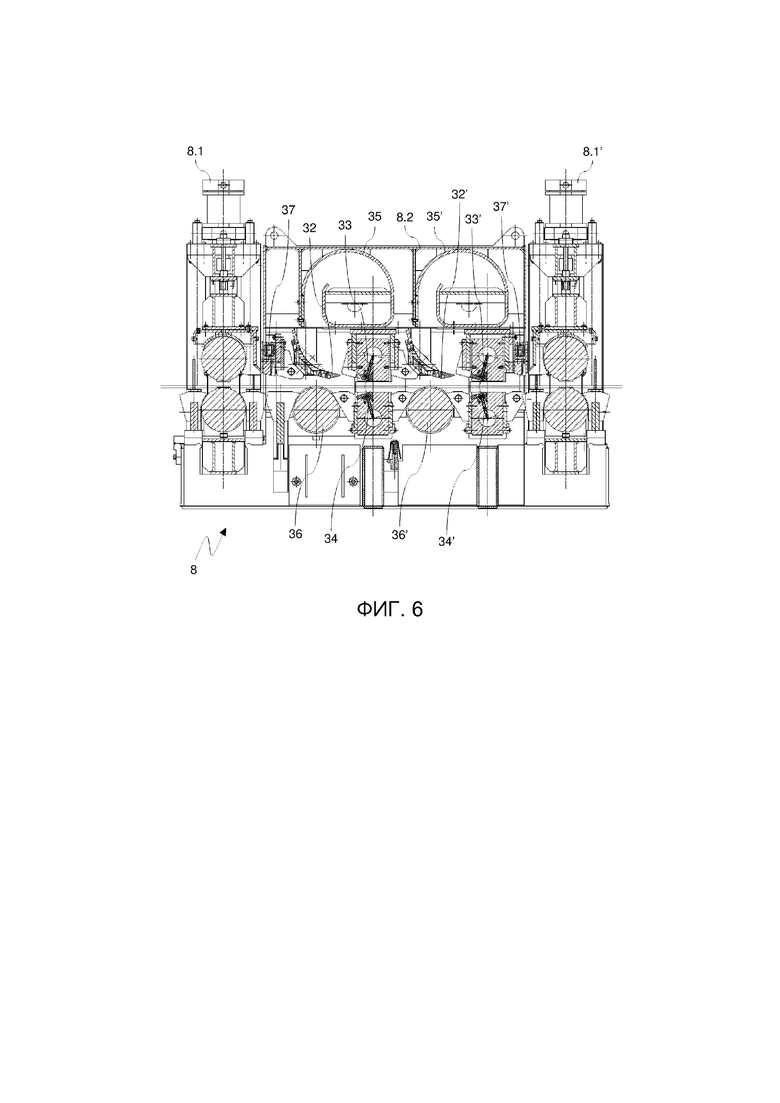

фиг. 6 - схематический вид в вертикальном разрезе второго устройства для сбивания окалины водой;

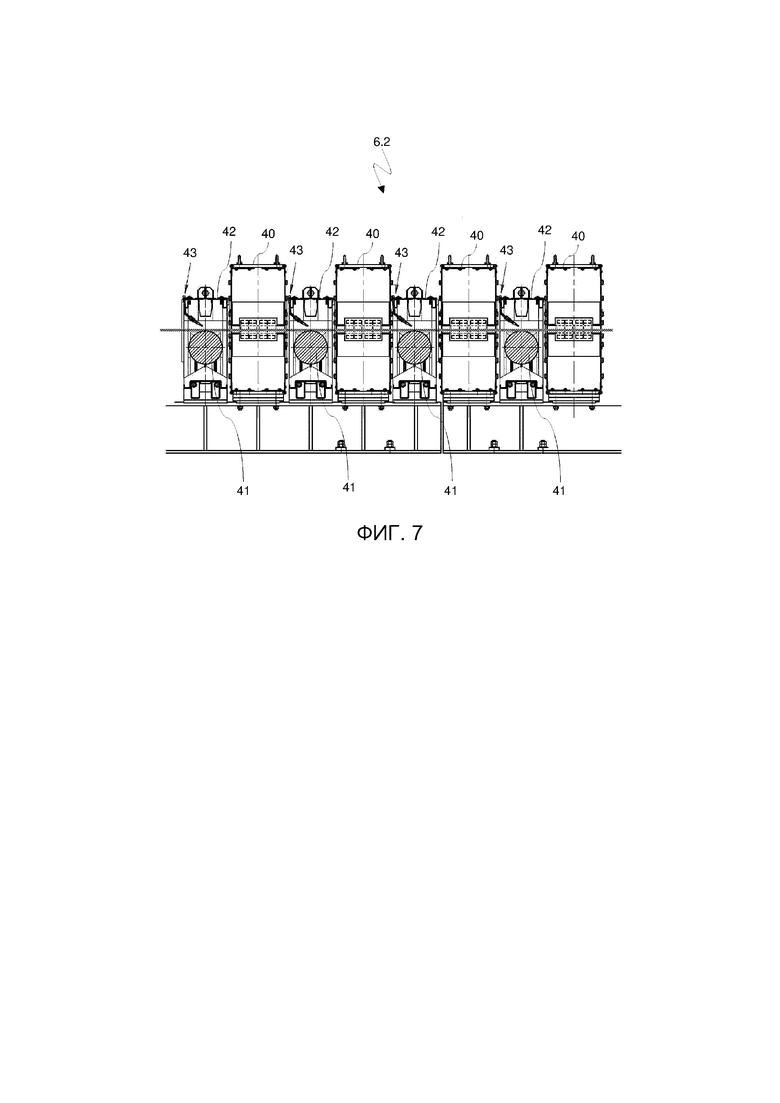

фиг. 7 - схематический вид в вертикальном разрезе некоторых компонентов второй индукционной печи, установленной выше чистового стана по технологическому потоку;

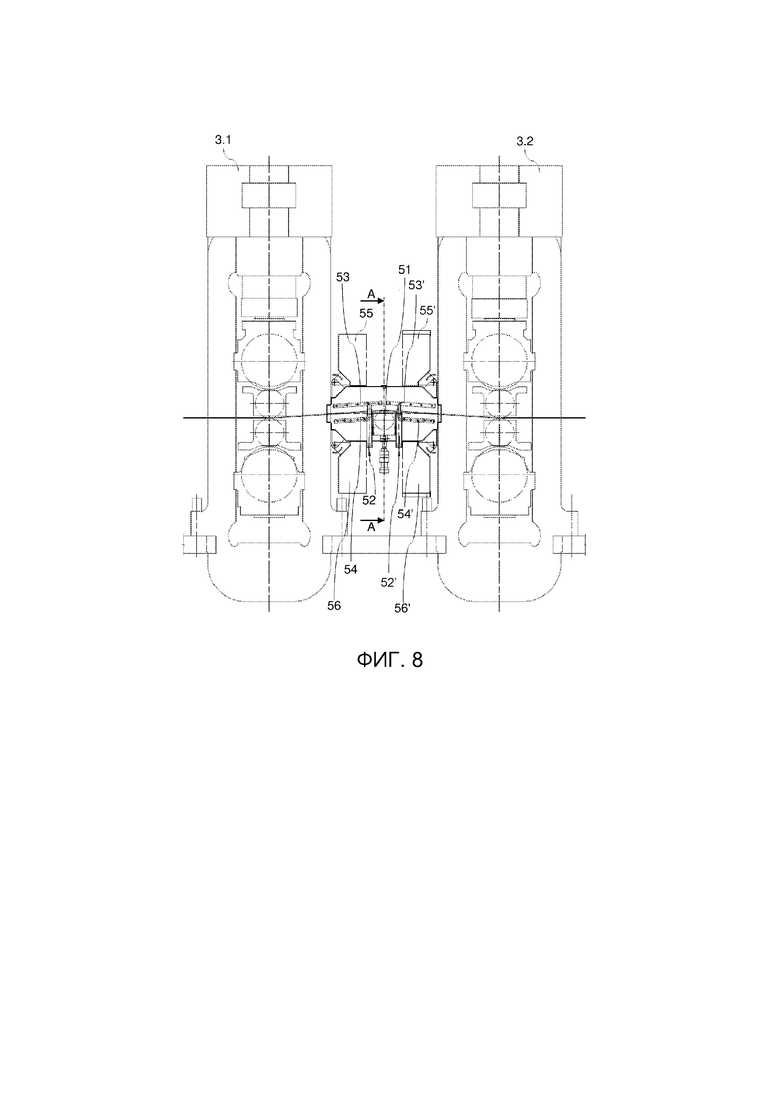

фиг. 8 - схематический вид в вертикальном разрезе первого варианта выполнения устройства распределения защитной среды, установленного между двумя клетями чистового стана;

фиг. 9 - схематический вид в вертикальном разрезе по линии A-A из фиг. 8 конструктивных элементов устройства распределения защитной среды;

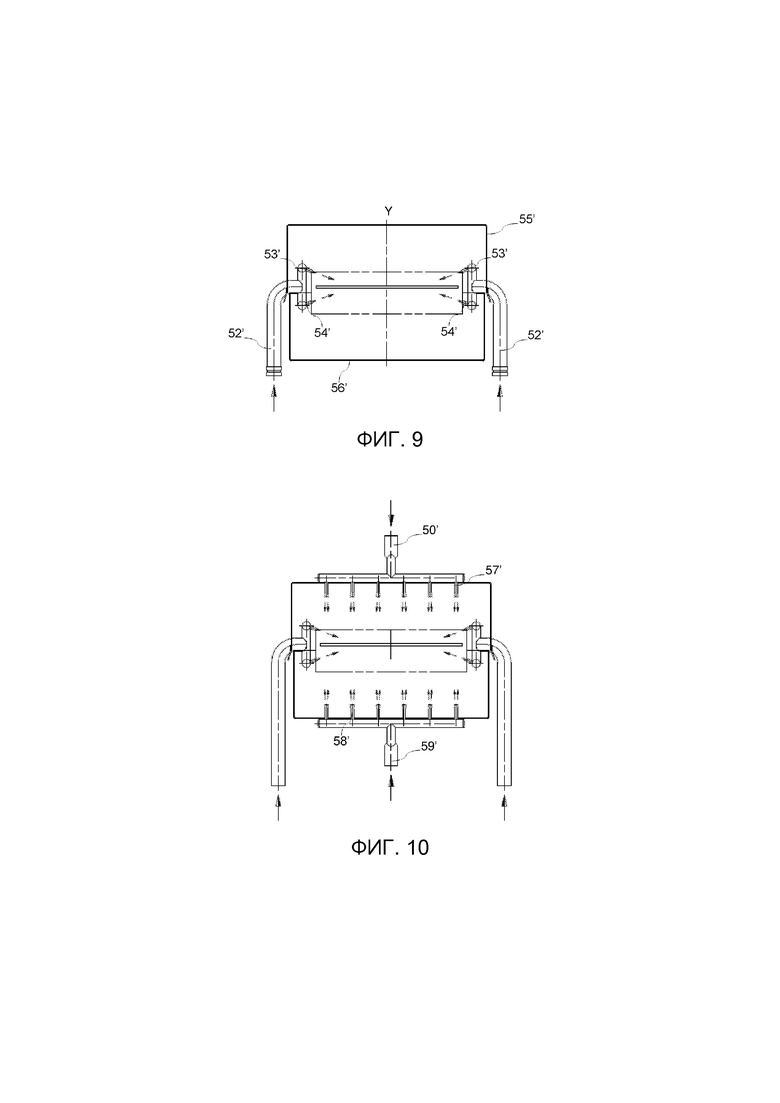

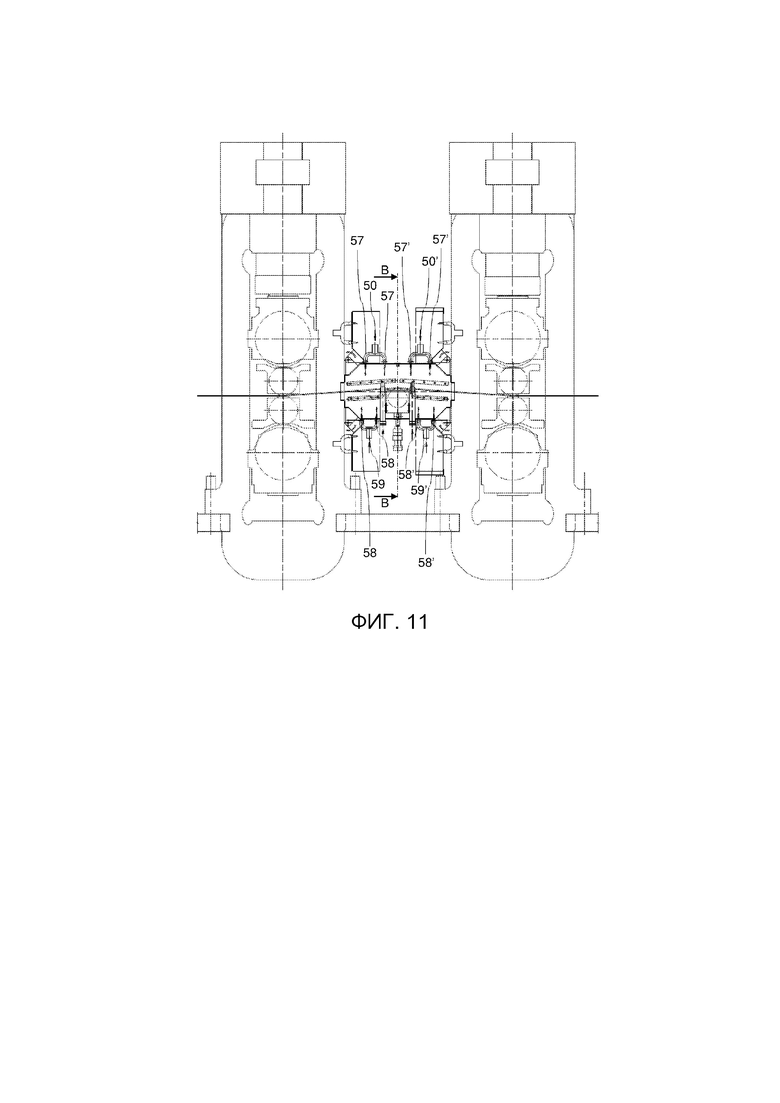

фиг. 10 – вид второго варианта выполнения устройства распределения защитной среды, сходный с видом из фиг. 8;

фиг. 11 - схематический вид в вертикальном разрезе по линии B-B из фиг. 10 конструктивных элементов устройства распределения защитной среды;

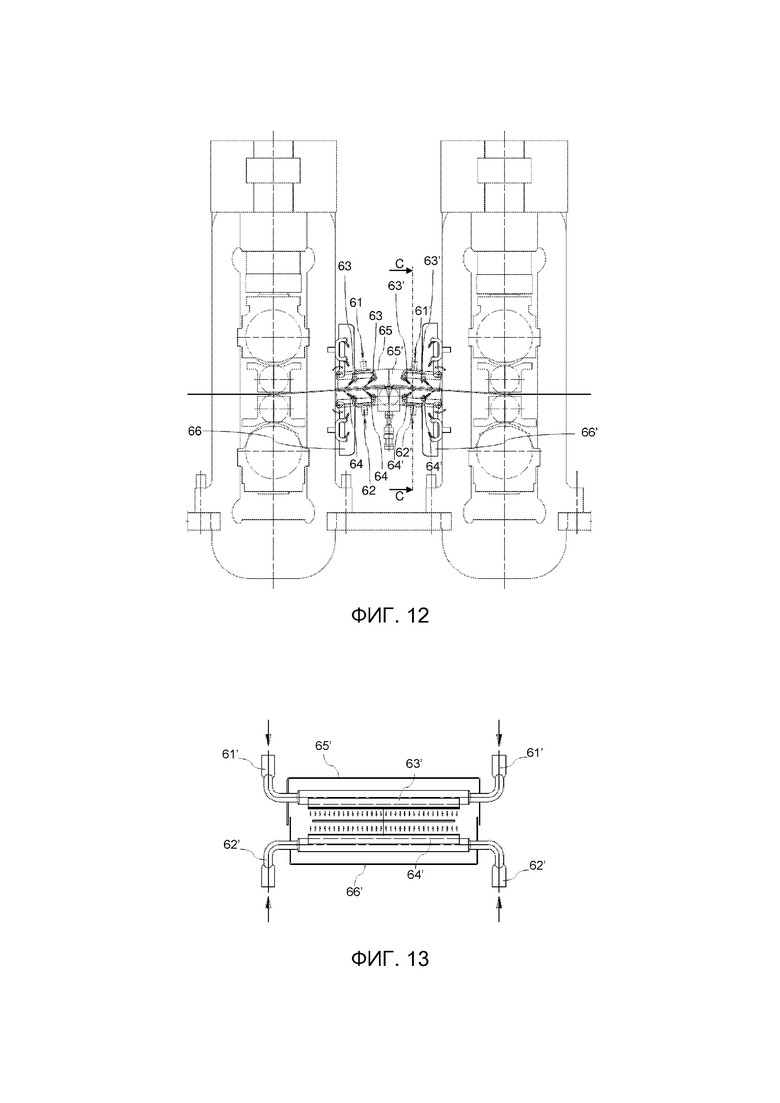

фиг. 12 – вид третьего варианта выполнения устройства распределения защитной среды, сходный с видом из фиг. 8; и

фиг. 13 - схематический вид в вертикальном разрезе по линии C-C из фиг. 12 конструктивных элементов устройства распределения защитной среды.

Со ссылкой на фиг. 1a – 1c видно, что установка по настоящему изобретению содержит литейную машину 1 для непрерывного литья тонких слябов и слябов средней толщины, имеющих толщину 40 – 150 мм, после которой установлен черновой стан (HRM) 2, в показанном примере образованный четырьмя клетями 2.1 – 2.4, число которых также может быть равно трем или пяти, причем в указанных клетях слябы обжимаются для получения раскатанных слябов толщиной ≤ 8 мм. Экспериментальные испытания показали, что ограниченное обжатие по толщине (≤ 20%) в первой черновой клети 2.1 создает поверхностные напряжения, которые не превышают пределы прочности крупнозернистого аустенита, который формирует сляб во время литья. Таким образом, практически статическая рекристаллизация поверхности на первом черновом этапе, в частности, для листов с микролегированием, позволяет выполнять без образования дефектов или трещин последующие значительные обжатия по толщине, необходимые для получения раскатанных слябов, пригодных для изготовления сверхтонких полос.

После HRM 2 установлена аварийная система для производства и удаления черновых листов в случае проблем на участке установки ниже HRM по технологическому потоку, причем такая система содержит маятниковые ножницы 15, укладчик 16 для извлечения листов, вращающиеся ножницы 17 и механизм 18 петлеобразования, причем последние два устройства служат для освобождения производственной линии от материала между маятниковыми ножницами и установленной ниже по технологическому потоку первой индукционной печью 6.1 в начальной фазе искривления.

Указанная первая индукционная печь 6.1 является первым компонентом центральной секции 6 термообработки и удаления окалины, также содержащей последовательно в направлении движения раскатанного сляба механическое устройство 7 (по усмотрению) для ломки окалины такого типа, как описано выше, образованное в этом случае пятью роликами, устройство 8 для сбивания окалины водой и вторую индукционную печь 6.2. Таким образом, раскатанный сляб подвергается дальнейшему нагреву перед поступлением в расположенный рядом чистовой стан 3, который в показанном примере образован семью клетями 3.1 – 3.7, число которых также может быть равно пяти или шести. И, наконец, полоса охлаждается контролируемым образом на охлаждающем роликовом транспортере 12, после которого установлен пост окончательной намотки, содержащий летучие ножницы 10 и по меньшей мере одну пару отдельных намоточных устройств 11.

С учетом высоких температур намотки сверхтонких полос, упомянутых выше, установка предпочтительно также содержит близко расположенные намоточные устройства, т.е. установленные выше ранее упомянутых компонентов 10 – 12 по технологическому потоку в форме пары «карусельных» намоточных устройств 9 и расположенные вблизи последней прокатной клети 3.7, причем перед указанными намоточными устройствами выше по технологическому потоку установлены короткий охлаждающий роликовый транспортер 12' и высокоскоростные ножницы 10', аналогичные указанным компонентам 10, 12, хотя роликовый транспортер 12' предпочтительно может быть предусмотрен для выполнения сверхбыстрого охлаждения с целью получения окалины, которую можно более легко удалять во время последующих процессов нанесения защитного покрытия.

Между каждой парой компонентов 10, 12 и 10', 12' также предпочтительно установлено соответствующее механическое устройство 14, 14' для удаления окалины известного типа, которое по этой причине в дальнейшем не описывается, и в котором используются щетки встречного вращения или струи шлама с абразивными свойствами для заключительной обработки поверхности полосы перед ее намоткой на намоточные устройства 9 или 11.

Как упомянуто выше, установка, показанная на фиг. 1a – 1c, также содержит систему для распределения защитной среды в определенных ее зонах, схематически обозначенную рамками из толстых линий, которая в показанном примере продолжается по меньшей мере от входа во вторую индукционную печь 6.2 до третьей клети 3.3 чистового стана 3, предпочтительно до последней клети, и даже более предпочтительно также до расположенных ниже по технологическому потоку постов охлаждения и намотки. Разумеется, также можно предусмотреть продолжение указанной системы до других компонентов установки, как описано согласно вышеупомянутому уровню техники.

Первым инновационным аспектом настоящего изобретения, как упомянуто выше, является наличие предварительной секции 4 термообработки и удаления окалины, расположенной между выходом из литейной машины 1 и HRM 2 и спроектированной таким образом, что она имеет длину немногим более трех метров для сведения к минимуму времени прохождения между указанными двумя компонентами. Указанная секция 4 содержит индукционный подогреватель 4.1 кромок и индукционный подогреватель 4.2 кромок и устройство 5 для сбивания окалины водой, детально показанные на фиг. 3 – 5.

Более конкретно, подогреватель 4.1 кромок предпочтительно спроектирован с возможностью взаимодействия с поперечным магнитным потоком, используя боковые катушки 4.1a в конфигурации «канала» с концентраторами магнитного потока с двойной целью увеличения эффективности системы нагрева и концентрации магнитного потока на выбранном участке сляба, подлежащего нагреву. Кроме того, он может по-разному нагревать правую и левую кромки сляба благодаря наличию двух преобразователей частоты, по одному на каждую катушку 4.1a, вместо только одного преобразователя частоты на всё устройство, как это обычно принято. Экспериментальные испытания, выполненные автором заявки, показали, что ширина полоски, подлежащей нагреву, предпочтительно должна достигать 150 мм от кромки, и что во избежание расплавления окалины оптимальное повышение температуры на указанной полоске составляет до 120°C.

Подогреватель 4.1 кромок оснащен системой транспортирования, которая выполняет поперечное перемещение для приспосабливания указанного устройства к ширине сляба, задания ширины участка кромок, подлежащего нагреву, и удаления (и, если необходимо, подъема посредством вращения) катушек 4.1a от кромок сляба в случае наличия «волн» на слябе из-за искривлений в черновом стане. Такая система транспортирования может быть внедрена, например, посредством размещения каждой катушки 4.1a на подвижном элементе, который движется по поперечной направляющей под действием исполнительного механизма, приводящего в движение винтовой домкрат.

Индукционный подогреватель 4.2 содержит катушку для нагрева поверхности, выполненную с возможностью объединения с подогревателем 4.1 кромок, которая может регулироваться таким образом, чтобы повышение температуры сляба достигала максимальных значений 150°C, тем самым препятствуя расплавлению сляба.

Установленное ниже по технологическому потоку устройство 5 для сбивания окалины состоит из нажимного ролика 5.1 на стороне по направлению к индукционному нагревателю 4,2 и собственно устройства 5.2 для сбивания окалины на стороне по направлению к HRM 2. Как показано на фиг. 4 – 5, чтобы струи воды и пара, поступающие из устройства 5.2 для сбивания окалины, не могли повредить индукционные катушки нагревателя 4.2, устройство 5.2 для сбивания окалины оснащено экранами 20, перемещающимися в поперечном направлении на входе, которые опираются непосредственно на кромки сляба, в то время как закрывание на верхней и нижней сторонах сляба обеспечивается нажимным роликом 5.1.

Конкретнее, в варианте выполнения, показанном на фиг. 5, каждый экран 20 установлен на параллелограммной опоре, образованной парой параллельных плеч 21, которые поворачиваются между экраном 20 и конструкцией устройства 5.2 для сбивания окалины и приводятся в движение исполнительным механизмом 22. Следует отметить, что на фиг. 5 экраны 20 показаны в открытом положении, а также частично в закрытом положении 20', когда они упираются в кромки сляба.

Сбивание окалины водой выполняется с помощью ряда 23 верхних сопел и ряда нижних 24 сопел, расположенных поперек сляба, причем сопла наклонены для подачи струи в направлении, противоположном направлению движению сляба. Верхняя улитка 25 и нижняя улитка 26, зеркально расположенные выше сопел по технологическому потоку и обращенные отверстиями к соплам, собирают большую часть воды с помощью носика, контактирующего со слябом, и транспортируют воду к концам улиток, где она выгружается.

Кроме того, ряд 27 верхних сопел и ряд 28 нижних сопел расположены поперек сляба выше улиток по технологическому потоку, причем сопла наклонены для подачи струи воздуха в направлении движения сляба для удаления остатков воды. Комбинация компонентов 5.1, 20, 25, 26. 27 и 28 обеспечивает, что индукционные катушки нагревателя 4.2 не повреждаются водой, используемой в устройстве 5 для сбивания окалины.

Как упомянуто выше, устройство 5.2 для сбивания окалины спроектировано таким образом, что оно ограничивает падение температуры до менее чем 10°C между его рабочим и нерабочим состояниями, и с этой целью давление охлаждающей воды составляет менее 150 бар, и диаметр сопел составляет менее 3 мм. Следует отметить, что ряды 23, 24 водяных сопел, показанных на фиг. 5 (где улитки 25, 26 и ряды 27, 28 воздушных сопел опущены), шире сляба, поскольку их размеры рассчитаны на максимальную ширину сляба, и сопла снаружи обрабатываемого сляба могут быть закрыты заглушками или струи, выпускаемые из этих сопел, «нейтрализуются» посредством сталкивания, и в этом случае верхние и нижние сопла должны быть расположены в противолежащих положениях, должны быть вертикально выровнены и иметь одинаковый угол наклона (например, 5°).

Второе устройство 8 для сбивания окалины водой, показанное на фиг. 6, имеет конструкцию, сходную с конструкцией первого устройства 5 для сбивания окалины водой, но оно, по существу, сдвоенное, поскольку расположено между двумя индукционными печами 6.1 и 6.2 и должно препятствовать выпуску воды и пара как в направлении выше по технологическому потоку, так и в направлении ниже по технологическому потоку. Следовательно, оно содержит первый входной нажимной валик 8.1 на стороне в направлении первой индукционной печи 6.1, собственно устройство 8.2 для сбивания окалины водой и второй выходной нажимной валок 8.1' на стороне в направлении второй индукционной печи 6.2. Следует отметить, что в этом случае поперечные экраны, аналогичные экранам 20 первого устройство 5 для сбивания окалины, могут быть опущены, поскольку последнее должно закрывать боковой проход, высота которого равна толщине сляба, поступающего из литейной машины, т.е. 40 – 150 мм, в то время как толщина раскатанного сляба, поступающего во второе устройство 8 для сбивания окалины, составляет порядка 5 – 20 мм, поэтому потенциальная боковая утечка воды будет намного меньше.

Кроме того, поскольку после второго устройства 8 для сбивания окалины установлена вторая индукционная печь 6.2, которая значительно увеличивает температуру раскатанного сляба перед окончательной прокаткой, сбивание окалины может быть больнее сильным, даже за счет большего снижения температуры. В связи с этим предусмотрен первый ряд 33 верхних сопел с соответствующим рядом 34 нижних сопел, которые также расположены поперек раскатанного сляба, причем сопла наклонены для подачи струи в направлении, противоположном направлению движению сляба, а также идентичный второй ряд 33' верхних сопел с соответствующим рядом 34' нижних сопел. Предпочтительно, вторые ряды 33', 34' смещены на полшага, где шаг является расстоянием между двумя соплами ряда, относительно первых рядов 33, 34, так что следующие друг за другом два ряда 33, 33' и 34, 34' полностью покрывают верхнюю и нижнюю поверхности сляба, соответственно, увеличивая эффективность гидравлического процесса сбивания окалины за счет устранения недостаточности перекрывания в перекрывающихся зонах соседних сопел каждого ряда.

Выше двух рядов 33, 33' верхних сопел по технологическому потоку сходным образом установлена верхняя улитка 35, 35', которая, однако, в этом случае отделена от носика 32, 32', который контактирует с верхней поверхностью раскатанного сляба и перемещается между исходным положением, показанным на фиг. 6, и рабочим положением, в котором он поворачивается по часовой стрелке и выравнивается с улиткой 35, 35'. Кроме того, выше первого носика 32 по технологическому потоку сходным образом установлен первый ряд 37 верхних сопел, расположенных поперек раскатанного сляба, для подачи струи воздуха, которая в этом случае, по существу, перпендикулярна верхней поверхности сляба, в то время как второй ряд 37' верхних воздушных сопел расположен ниже второго ряда 33' водяных верхних сопел по технологическому потоку.

Поскольку не требуется, чтобы устройство 8 для сбивания окалины было компактным по длине, как устройство 5 для сбивания окалины, раскатанный сляб может поддерживаться снизу обычными транспортирующими роликами 36, 36', которые выполняют функцию закрывания на нижней стороне, сходную с функцией нижней улитки 26. По этой причине устройство 8 для сбивания окалины не содержит нижних компонентов, соответствующих верхним компонентам 32, 32', 37, 37', а содержит только нижние водяные сопла 34, 34'. Тем не менее, комбинация компонентов 1, 8.1', 32, 32', 35, 35', 36, 36', 37 и 37' обеспечивает, что индукционные катушки 6.1 и 6.2 не повреждаются водой, используемой в устройстве 8 для сбивания окалины.

Как упомянуто выше, поскольку устройство 8 для сбивания окалины спроектировано для более сильного сбивания окалины, давление охлаждающей воды может составлять до 380 бар, и диаметр сопел и в этом случае составляет менее 3 мм, даже если в результате температура раскатанного сляба уменьшается до 150 – 200°C. Ясно, что даже в устройстве 8 для сбивания окалины ряды 33, 34 и 33', 34' водяных сопел имеют размеры, рассчитанные на максимальную ширину сляба, и сопла снаружи обрабатываемого сляба закрыты заглушками или струи «нейтрализуются» посредством сталкивания, и в этом случае верхние и нижние сопла должны быть вертикально выровнены и иметь одинаковый угол наклона (например, 5°).

Со ссылкой на фиг. 7, где показаны четыре индуктора 40 второй индукционной печи 6.2, можно видеть, что раскатанный сляб поддерживается нижними роликами 41, расположенными в пространствах между индукторами 40, причем указанные пространства закрыты снизу опорной конструкцией указанных роликов 41, а сверху съемными крышками 42. Таким образом, как преимущество, на указанных крышках 42 установлены поперечные ряды сопел 43, что обеспечивает формирование группы камер, в которые может нагнетаться защитная среда с помощью указанных сопел 43.

Указанная защитная среда может быть различных типов при условии, что она имеет очень низкое или нулевое содержание кислорода для ограничения или предотвращения окисления поверхности материала. Содержание кислорода уменьшается посредством непрерывной подачи азота из сопел 43 до тех пор, пока не будет создана малоокислительная среда с максимальным содержанием кислорода 3% об. Другими возможностями являются использование сред, полностью состоящей из инертного газа (азот, аргон и т.д.), или добавление водорода в инертный газ до максимального содержания 5% об. для получения слегка восстановительной среды.

Как упомянуто выше, сходное решение может быть предусмотрено для образования камер между клетями чистового стана 3 посредством размещения сопел на конструкции механизма петлеобразования в пространстве между двумя клетями. Первый вариант выполнения этого решения представлен на фиг. 8 и 9, где показано, что система подачи защитной среды имеет двойную зеркальную симметрию как относительно плоскости A-A сечения, показанной на фиг. 8, т.е. относительно стороны механизма 51 петлеобразования выше и ниже по технологическому потоку, так и относительно вертикальной продольной средней плоскости Y полосы, показанной на фиг. 9, т.е. относительно правой и левой стороны полосы. В примере, показанном на этих фигурах, система расположена между первым двумя клетями 3.1 и 3.2 чистового стана 3, но ясно, что такая же система может быть расположена между любой парой клетей этого стана.

Эта система содержит на каждой стороне полосы пару вертикальных подающих трубок 52, 52', установленных на конструкции механизма 51 петлеобразования, соответственно на стороне выше и ниже по технологическому потоку, и от каждой из указанных подающих трубок 52, 52' отходят два ряда, по существу, горизонтальных сопел, расположенных в продольном направлении над и под полосой и параллельно ее кромкам. Более конкретно, каждый из двух рядов 53, 53'верхних сопел продолжается как к клетям 3.1, 3.2, так и, практически, до плоскости A-A сечения, проходящей через центр механизма 51 петлеобразования, в то время как каждый из двух рядов 54, 54'нижних сопел продолжается только к соседним клетям 3.1, 3.2, соответственно. Кроме того, как детально показано на фиг. 9, сопла наклонены в вертикальной плоскости с ориентацией к поверхности полосы.

Для ограничения распределения защитной среды ряды сопел предпочтительно закрыты внутри камеры, образованной парой верхних створок 55, 55' и парой нижних створок 56, 56', которые имеют форму, позволяющую полосе проходить через камеру. Более конкретно, каждая из створок поворачивается на одном из ее наружных концов для обеспечения открывания защитной камеры посредством поворачивания на 90°, как показано на фиг. 8, где закрытая камера показана жирной линией, в то время как номера позиций 55, 55', 56 и 56'обозначают створки, повернутые в открытое положение.

Второй вариант выполнения системы, аналогичной предыдущей системе, представлен на фиг. 10 и 11, где показаны те же самые элементы из фиг. 8 и 9, номера позиций которых повторно не указаны, с добавлением на наружной стороне каждой створки по меньшей мере двух параллельных рядов 57, 57', 58, 58' поперечных сопел. Защитная среда достигает каждой пары рядов через соответствующие подающие трубки 50, 50', 59, 59', и сопла ориентированы в направлении, по существу, перпендикулярном верхней и нижней поверхности полосы.

И, наконец, на фиг. 12 и 13 показан третий вариант выполнения системы, который, практически, образован из предыдущего варианта выполнения посредством удаления элементов из фиг. 8 и 9 и наличия только по меньшей мере двух поперечных параллельных рядов 63, 63', 64, 64, которые расположены на соответствующих створках 65, 65', 66, 66' и получают защитную среду по соответствующим трубкам 61, 61', 62, 62'. Отличия по сравнению с аналогичными элементами, показанными на фиг. 10, 11, являются следующими:

- множество сопел 57, 57', 58, 58' заменены одиночным соплом, по существу, такой же ширины, как и полоса, т.е. соплом с прорезью;

- сопла не ориентированы в направлении, по существу, перпендикулярном верхней и нижней поверхностям полосы, а ориентированы с наклоном к соседним прокатным клетям 3.1 и 3.2, соответственно;

- защитная среда подается в каждую пару поперечных рядов 63, 63', 64, 64' не через одиночную центральную трубку, как во втором варианте выполнения, а через две боковые трубки 61, 61', 62, 62', как в первом варианте выполнения на фиг. 8 и 9.

Как упомянуто выше, описанная установка может быть объединена с линией 13 для нанесения защитного покрытия, а именно, с линией цинкования, непосредственно соединенной ниже по технологическому потоку с устройствами 11 для окончательной намотки, как показано на фиг. 2. Таким образом, установка может изготавливать как рулоны полосы без покрытия, которые наматываются на устройства 9 или 11 для намотки, так и рулоны полосы с покрытием, которые наматываются на другом посту намотки в конце линии 13.

Другой возможный вариант состоит в выполнении жидкостного охлаждения рулона, намотанного на устройства 9 или 11 для намотки, в баке (не показан) с водой или слегка окислительным водным раствором. Это позволяет получать окалину, которая более легко удаляется при последующих процессах нанесения защитного покрытия.

Кроме того, на выходе из литейной машины 1, HRM 2, первой индукционной печи 6.1, устройства 8 для сбивания окалины, второй индукционной печи 6.2, чистового стана 3 и охлаждающих роликовых транспортеров 12, 12' предпочтительно установлены непоказанные на фигурах тепловые сканеры. Эти тепловые сканеры функционально соединены с системой управления и контроля температуры, которая также, благодаря термопарам (не показаны), вставленным в медные пластины формы для отливки, оказывает влияние на распределение температуры стали в форме с помощью электромагнитного тормоза (EMBR), вставленного в форму, который также не показан. Фактически, тепловые сканеры и термопары обеспечивают изображение распределения температуры в слябе, что позволяет системе контроля выполнять корректирующие действия в отношении рабочих параметров EMBR и системы охлаждения сляба. Указанная система контроля, разумеется, также оказывает действие на все другие компоненты, которые интенсивно влияют на температуру обрабатываемого материала как во время нагрева (4.1, 4.2, 6.1, 6.2), так и охлаждения (5.2, 7, 8.2, 12, 12', 14, 14').

В качестве примера в нижеприведенной таблице приведенные данные по прокатке листа для изготовления сверхтонкой полосы толщиной 0,4 мм с температурой намотки на устройства для окончательной намотки 680°C.

Соответствующий процесс изготовления, использующий вышеописанную установку в наиболее полном варианте выполнения, включает в себя следующую последовательность этапов:

(a) непрерывное литье тонких слябов (1) или слябов (1) средней толщины;

(b) индукционный нагрев (4.1) кромок сляба;

(c) индукционный нагрев (4.2) остальной поверхности сляба;

(d) первое сбивание окалины водой (5.2);

(e) черновая прокатка (2) за 3-5 проходов для получения раскатанного сляба;

(f) первый индукционный нагрев (6.1) раскатанного сляба;

(g) механическая ломка (7) окалины;

(h) второе сбивание окалины водой (8.2);

(i) второй индукционный нагрев (6.2) раскатанного сляба;

(j) чистовая прокатка (3) за 5-7 проходов для получения полосы;

(k) контролируемое охлаждение (12, 12') полосы;

(l) механическое сбивание окалины (14, 14');

(m) резка полосы (10, 10') и намотка на устройство (9, 11) для намотки; или

(n) непосредственное транспортирование полосы на этап (13) нанесения защитного покрытия с окончательной намоткой;

причем по меньшей мере этапы (i) и (j) по меньшей мере до третьего прохода, и, предпочтительно также этапы (k) и (m) в части намотки выполняются в защитной атмосфере, которая является слегка окислительной, инертной или слегка восстановительной, как описано выше.

Ясно, что варианты выполнения установки и процесса по изобретению, описанные и показанные выше, являются только примерами, в которых могут предусматриваться многочисленные изменения. Например, несмотря на то, что все ряды сопел, описанные выше и показанные на фиг. 4 – 6 и 8 – 11, образованы множеством сопел, расположенных с постоянным шагом, сопла также могут быть расположены с разными шагами в зависимости от участков и/или для замены всех сопел или их части соплом с прорезью, продолжающимся непрерывно, как показано на фиг. 13. Сходным образом, как близко расположенные устройства для намотки, так и устройства для окончательной намотки могут быть внедрены в виде карусельных устройств 9 для намотки или одиночных устройств 11 для намотки, причем установка может содержать любую их комбинацию.

Кроме того, ясно, что с учетом наличия пространства или расходов система могла бы не содержать защитные камеры, показанные на фиг. 8 – 13, хотя это привело бы к более сложному контролю состава среды в пространстве между прокатными клетями. В этом случае ряды поперечных сопел, показанные на фиг. 10 – 13, были установлены на простых поворотных опорах, которые не формируют защитные камеры.

Изобретение относится к непрерывному производству горячекатаных стальных полос минимальной толщиной 0,3 мм. Установка непрерывного производства горячекатаных стальных полос содержит последовательно расположенные в направлении движения обрабатываемого материала: устройство для непрерывного литья тонких слябов или слябов средней толщины, черновой стан, первую индукционную печь, устройство для сбивания окалины водой, вторую индукционную печь, чистовой стан, пост охлаждения, пост резки и пост намотки. Пост намотки содержит пару карусельных устройств для намотки и систему подачи защитной среды. Между указанными устройством для непрерывного литья и черновым станом расположена предварительная секция термообработки и удаления окалины. Секция термообработки и удаления окалины последовательно содержит индукционный подогреватель кромок, индукционный нагреватель для остальной поверхности сляба и первое устройство для сбивания окалины водой. В результате сводится к минимуму время изготовления стальных полос и потребление энергии. 2 н. и 28 з.п. ф-лы, 13 ил., 1 табл., 1 пр.

1. Установка для непрерывного производства горячекатаных стальных полос минимальной толщиной 0,3 мм, содержащая последовательно в направлении движения обрабатываемого материала:

устройство (1) для непрерывного литья тонких слябов или слябов средней толщины, имеющих толщину 40 – 150 мм и максимальную ширину по меньшей мере 2100 мм;

черновой стан (2), содержащий по меньшей мере три клети;

первую индукционную печь (6.1);

устройство (8) для сбивания окалины водой;

вторую индукционную печь (6.2);

чистовой стан (3), содержащий от пяти до семи клетей;

пост (12) охлаждения;

пост (10) резки; и

пост намотки с по меньшей мере одной парой карусельных устройств (9) для намотки или с одиночными устройствами (11) для намотки, а также систему подачи защитной среды, содержащей ≤ 3% об. кислорода, по меньшей мере от входа в указанную вторую индукционную печь (6.2) до третьей клети указанного чистового стана (3),

отличающаяся тем, что она также содержит между указанным устройством (1) для непрерывного литья и указанным черновым станом (2) предварительную секцию (4) термообработки и удаления окалины, последовательно содержащую индукционный подогреватель (4.1) кромок, индукционный нагреватель (4.2) для остальной поверхности сляба и первое устройство (5) для сбивания окалины водой.

2. Установка по п. 1, отличающаяся тем, что указанное первое устройство (5) для сбивания окалины водой содержит нажимной ролик (5.1) на стороне в направлении индукционного нагревателя (4.2), после которого ниже по технологическому потоку установлено устройство (5.2) для сбивания окалины, которое оснащено на входе парой перемещающихся в поперечном направлении экранов (20), которые опираются непосредственно на кромки сляба, причем каждый из указанных экранов (20) предпочтительно установлен на параллелограммной опоре, образованной парой параллельных плеч (21), выполненных с возможностью поворота между экраном (20) и конструкцией устройства (5.2) для сбивания окалины и выполненных с возможностью их приведения в движение исполнительным механизмом (22).

3. Установка по п. 1, отличающаяся тем, что указанная предварительная секция (4) термообработки и удаления окалины имеет длину 3 – 5 м.

4. Установка по любому из пп. 1-3, отличающаяся тем, что подогреватель (4.1) кромок выполнен с возможностью взаимодействия с поперечным магнитным потоком, используя боковые катушки (4.1a) в конфигурации «канала» с концентраторами магнитного потока, причем каждая из указанных боковых катушек (4.1a) предпочтительно оснащена собственным преобразователем частоты, так что подогреватель (4.1) кромок может подогревать правую и левую кромки сляба различным образом.

5. Установка по любому из пп. 1-4, отличающаяся тем, что подогреватель (4.1) кромок имеет такие размеры, что он может подогревать боковую полоску сляба до 150 мм от каждой кромки и/или обеспечивать повышение температуры указанной боковой полоски до 120°C.

6. Установка по любому из пп. 1-5, отличающаяся тем, что подогреватель (4.1) кромок оснащен системой транспортирования, выполненной с возможностью выполнения поперечного перемещения для приспосабливания подогревателя (4.1) кромок к ширине сляба, задания ширины боковой полоски, подлежащей нагреву, и удаления и, если необходимо, подъема посредством вращения индукционных катушек от кромок сляба, причем указанная система транспортирования предпочтительно выполнена посредством размещения каждой индукционной катушки на подвижном элементе, выполненном с возможностью движения по поперечной направляющей под действием исполнительного механизма, предпочтительно электродвигателя, приводящего в движение винтовой домкрат.

7. Установка по любому из пп. 1-6, отличающаяся тем, что первое устройство (5) для сбивания окалины содержит:

ряд (23) верхних водяных сопел и ряд (24) нижних водяных сопел, расположенных поперек сляба, причем сопла наклонены для подачи струи в направлении, противоположном направлению движения сляба;

верхнюю улитку (25) и нижнюю улитку (26), зеркально расположенные выше указанных рядов (23, 24) сопел по технологическому потоку и обращенные отверстиями к соплам, причем каждая из указанных улиток (25, 26) оснащена концевыми выпусками для удаления воды, собранной с помощью носика, контактирующего со слябом;

ряд (27) верхних воздушных сопел и ряд (28) нижних воздушных сопел, расположенных попрек сляба выше улиток (25, 26) по технологическому потоку, причем сопла наклонены для подачи струи в направлении движения сляба,

причем указанные ряды (23, 24) водяных сопел предпочтительно расположены в противолежащих положениях и сопла выровнены вертикально под одним и тем же углом наклона и предпочтительно имеют диаметр < 3 мм.

8. Установка по любому из пп. 1-7, отличающаяся тем, что второе устройство (8) для сбивания окалины водой, расположенное между двумя индукционными нагревателями (6.1, 6.2), содержит первый нажимной ролик (8.1) на стороне по направлению к первой индукционной печи (6.1), устройство (8.2) для сбивания окалины и второй нажимной ролик (8.1') на стороне в направлении второй индукционной печи (6.2).

9. Установка по п. 8, отличающаяся тем, что второе устройство (8) для сбивания окалины водой содержит:

первый ряд (33) и второй ряд (33') верхних водяных сопел и первый ряд (34) и второй ряд (34') нижних водяных сопел, причем все указанные ряды расположены поперек раскатанного сляба, причем сопла наклонены для подачи струи в направлении, противоположном направлению движения сляба, причем указанные вторые ряды (33', 34') предпочтительно смещены в поперечном направлении на полшага относительно указанных первых рядов (33, 34);

выше каждого из двух рядов (33, 33') верхних водяных сопел по технологическому потоку установлена верхняя улитка (35, 35') и подвижный носик (32, 32'), который в рабочем положении приходит в контакт с верхней поверхностью раскатанного сляба и выровнен с соответствующей улиткой (35, 35');

первый ряд (37) и второй ряд (37') верхних воздушных сопел, расположенных поперек раскатанного сляба, причем сопла предпочтительно перпендикулярны верхней поверхности сляба, вышеуказанный первый ряд (37) расположен выше указанного первого подвижного носка (32) по технологическому потоку, а указанный второй ряд (37') расположен ниже второго ряда (33') верхних водяных сопел по технологическому потоку,

причем ряды (33, 33') верхних водяных сопел предпочтительно расположены напротив рядов (34, 34') нижних водяных сопел, причем сопла выровнены вертикально под одним и тем же углом наклона и предпочтительно имеют диаметр < 3 мм.

10. Установка по любому из пп. 1-9, отличающаяся тем, что система для подачи защитной среды в чистовой стан (3) содержит с каждой стороны полосы в пространстве между двумя чистовыми клетями (3.1, 3.2, …, 3.7) пару подающих трубок (52, 52'), установленных на конструкции механизма (51) петлеобразования, соответственно на стороне выше и ниже по технологическому потоку, и от каждой из указанных подающих трубок (52, 52') отходят два, по существу, горизонтальных ряда сопел, расположенных в продольном направлении над (53, 53') и под (54, 54') полосой и параллельно ее кромкам, причем каждый из двух рядов (53, 53') верхних сопел предпочтительно простирается в направлении указанных двух клетей (3.1, 3.2, …, 3.7) практически до вертикальной плоскости поперек полосы и проходит через центр указанного механизма (51) петлеобразования, в то время как каждый из двух рядов (54, 54') нижних сопел простирается только в направлении соседних клетей (3.1, 3.2, …, 3.7), причем сопла предпочтительно наклонены в вертикальной плоскости с ориентацией в направлении поверхности полосы.

11. Установка по п. 10, отличающаяся тем, что система для подачи защитной среды также содержит по меньшей мере два параллельных горизонтальных ряда (57, 57’, 58, 58’) сопел, расположенных в поперечном направлении над и под полосой у каждого из указанных продольных рядов (53, 53’, 54, 54’), причем защитная среда, достигающая каждой пары поперечных рядов (57, 57’, 58, 58’) через соответствующие подающие трубки (50, 50’, 59, 59’) и сопла, предпочтительно ориентирована, по существу, перпендикулярно верхней и нижней поверхностям полосы.

12. Установка по любому из пп. 1-9, отличающаяся тем, что система для подачи защитной среды в чистовой стан (3) содержит в пространстве между двумя чистовыми клетями (3.1, 3.2, …, 3.7) по меньшей мере две пары параллельных горизонтальных рядов (63, 63’, 64, 64’) сопел, расположенных в поперечном направлении над и под полосой как выше, так и ниже механизма (51) петлеобразования, причем защитная атмосфера достигает каждой из указанных пар поперечных рядов (63, 63’, 64, 64’) через соответствующую пару подающих трубок (61, 61’, 62, 62’) и сопла предпочтительно наклонены в вертикальной плоскости с ориентацией в направлении соседней чистовой клети (3.1, 3.2, ..., 3.7).

13. Установка по любому из пп. 11 или 12, отличающаяся тем, что ряды сопел закрыты внутри камер, образованных парой верхних створок (55, 55', 65. 65') и парой нижних створок (56, 56', 66, 66'), которые имеют форму, позволяющую полосе проходить через указанную камеру, и выполнены с возможностью поворота вокруг соединительного штифта для обеспечения открывания камеры.

14. Установка по п. 13, отличающаяся тем, что поперечные ряды (57, 57’, 58, 58’; 63, 63’, 64, 64’) сопел установлены на створках (55, 55’; 56, 56’; 65, 65’; 66, 66’).

15. Установка по любому из пп. 1-14, отличающаяся тем, что первая клеть (2.1) чернового стана (2) является клетью, рассчитанной на обжатие по толщине сляба ≤ 20%.

16. Установка по любому из пп. 1-15, отличающаяся тем, что она также содержит после чернового стана (2) аварийную систему для производства и удаления черновых листов, которая последовательно содержит маятниковые ножницы (15), укладчик (16) для извлечения металлических листов, вращающиеся ножницы (17) и механизм (18) петлеобразования.

17. Установка по любому из пп. 1-16, отличающаяся тем, что она также содержит между первой индукционной печью (6.1) и вторым устройством (8) для сбивания окалины механическое устройство (7) для ломки окалины, образованное по меньшей мере тремя роликами, расположенными поочередно над и под линией подачи раскатанного сляба на высоте, позволяющей обеспечивать пластическое растяжение его поверхности, что обусловливает ломку жесткого слоя окалины.

18. Установка по любому из пп. 1-17, отличающаяся тем, что она также последовательно содержит между чистовым прокатным станом (3) и постом (12) охлаждения дополнительный пост (12') охлаждения, дополнительный пост (10') резки и дополнительный пост (9, 11) намотки, причем указанный дополнительный пост (12') охлаждения предпочтительно выполнен с возможностью осуществления сверхбыстрого охлаждения.

19. Установка по п. 18, отличающаяся тем, что она также содержит между каждым постом (12, 12') охлаждения и каждым постом (10, 10') резки механическое устройство (14, 14') для сбивания окалины, использующее щетки встречного вращения или струи шлама с абразивными свойствами.

20. Установка по любому из пп. 1-19, отличающаяся тем, что она также содержит линию (13) для нанесения противокоррозионного покрытия, расположенную непосредственно после поста (9, 11) окончательной намотки, так что существует возможность нанесения указанного покрытия на полосу без необходимости предварительной намотки рулона.

21. Установка по любому из пп. 1-20, отличающаяся тем, что она также содержит систему для управления и контроля температуры обрабатываемого материала, функционально соединенную с электромагнитным тормозом, вставленным в форму для отливки, образующую часть устройства (1) для непрерывного литья, а также соединенную с термопарами, вставленными в медные пластины указанной формы, и с тепловыми сканерами, расположенными вдоль установки, предпочтительно на выходе из устройства (1) для непрерывного литья, чернового стана (2), первой индукционной печи (6.1), второго устройства (8) для сбивания окалины водой, второй индукционной печи (6.2), чистового стана (3) и поста (12. 12') охлаждения, причем указанная система контроля также функционально соединена с другими компонентами установки, которые активно влияют на температуру обрабатываемого материала как во время нагрева (4.1, 4.2, 6.1, 6.2), так и охлаждения (5.2, 7, 8.2, 12, 12', 14, 14').

22. Способ непрерывного производства горячекатаных стальных полос минимальной толщиной 0,3 мм, включающий в себя следующую последовательность этапов:

(a) непрерывное литье (1) тонких слябов или слябов средней толщины, имеющих толщину 40 - 150 мм;

(b) черновая прокатка (2) для получения раскатанного сляба за 3 – 5 проходов;

(c) первый индукционный нагрев (6.1) раскатанного сляба;

(d) сбивание окалины водой (8.2);

(e) второй индукционный нагрев (6.2) раскатанного сляба;

(f) чистовая прокатка (3) для получения полосы за 5 – 7 проходов;

(g) контролируемое охлаждение (12, 12') полосы; и

(h) резка (10, 10') полосы и ее намотка (9, 11) в рулон,

причем по меньшей мере этапы (e) и (f) по меньшей мере до третьего прохода и предпочтительно также этапы (g) и (h) в части намотки выполняют в защитной атмосфере, которая является окислительной, инертной или восстановительной,

отличающийся тем, что указанный способ осуществляют посредством установки по любому из пп. 1-21, при этом

между этапами (a) и (b) предусмотрены дополнительные этапы:

(a') индукционный подогрев (4.1) кромок сляба;

(a'') индукционный нагрев (4.2) остальной поверхности сляба;

(a''') сбивание окалины (5.2) водой.

23. Способ по п. 22, отличающийся тем, что на этапе (b) на первом проходе (2.1) черновой прокатки (2) обеспечивают обжатие по толщине сляба ≤ 20%.

24. Способ по п. 22 или 23, отличающийся тем, что между этапами (c) и (d) предусмотрен дополнительный этап (c') механической ломки (7) окалины.

25. Способ по любому из пп. 22-24, отличающийся тем, что между этапами (g) и (h) предусмотрен дополнительный этап (g') механического сбивания окалины (14, 14').

26. Способ по любому из пп. 22-25, отличающийся тем, что между этапами (b) и (c) предусмотрен дополнительный этап производства и удаления черновых листов (15, 16) в случае проблем на участке установки ниже черновой прокатки (2) по технологическому потоку.

27. Способ по любому из пп. 22-26, отличающийся тем, что этап (a'') выполняют при давлении воды менее 150 бар и/или этап (d) выполняют при давлении воды до 380 бар.

28. Способ по любому из пп. 22-27, отличающийся тем, что этап (е) выполняют при такой окончательной температуре, чтобы обеспечить выполнение этапа (f) полностью в аустенитной области.

29. Способ по любому из пп. 22-28, отличающийся тем, что этап (a') выполняют на полоске до 150 мм от каждой кромки сляба и/или обеспечивают повышение температуры указанной полоски до 120°C.

30. Способ по любому из пп. 22-29, отличающийся тем, что после этапа (h) выполняют этап (i) жидкостного охлаждения рулона в баке, содержащем воду или окислительный водный раствор.

| JPS 63104724 A, 10.05.1988 | |||

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО РУЛОНА | 1996 |

|

RU2125616C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2172652C2 |

| Способ получения 4-оксиметил-1,9нонандиола | 1973 |

|

SU466203A1 |

Авторы

Даты

2025-03-21—Публикация

2021-07-02—Подача