Изобретение относится к электрохимическим способам получения окислителей, в частности, солей пероксидисерной кислоты? и позволяет улучшить технико-экономические показатели производства.

Данное изобретение может быть использовано в различных отраслях народного хозяйства: химической, металлургической, электронной, машиностроительной, пищевой и легкой.

Известен способ промышленного производства солей пероксидисерной кислоты /1/. Процесс получения солей пероксидисерной кислоты, в частности персульфата аммония, осуществляют в монополярных электролизерах с платиновыми охлаждаемыми и неохлаждаемыми анодами электролизом кислых растворов сульфата аммония при анодной плотности тока 0,5 - 0,7 А/см2 и составе промотирующей добавки или роданид аммония 0,25 г/л или 0,03 г/л соляной кислоты + 0,3 г/л роданида аммония.

Недостатком существующей технологии производства солей пероксидисерной кислоты являются низкие выходы по току персульфат ионов. При электролизе слабокислых растворов (серная кислота 10 г/л) сульфата аммония выход по току при +25 - +30oC и концентрации пероксидисульфата аммония 240 г/л достигают 85-86%. При электролизе сильнокислых растворов сульфата аммония выход по току составляет 80 - 82%.

Другой недостаток - повышенный расход электроэнергии, связанный с затратами электроэнергии на охлаждение воды до +3 - 5oC.

Наиболее близким по технической сущности и достигаемому результату является способ /2/, по которому соли пероксидисерной кислоты получают электролизом кислых растворов сульфата аммония, используя анод из стеклоуглерода марки СУ-25, полученный пиролизом смол наволочно-резольного состава при температуре 2500oC. Эффективность образования солей пероксидисерной кислоты в кислых растворах сульфата аммония концентрацией от 300 до 600 г/л и серной кислоты концентрацией от 1 М до 12 М и фторидной добавки в концентрации от 0,0002 М до 0,0025 М при плотности тока 0,3 А/см2, при температуре анолита от +5oC до +15oC составляет 96%.

За 5 часов электролиза автор не наблюдал разрушения анода. В отсутствие фторидной добавки в электролите выход по току дипероксидисульфат ионов - 23% и происходит сильное растворение стеклоуглеродного анода.

Этот способ получения солей пероксидисерной кислоты имеет ряд существенных недостатков. Это, во-первых, значительные энергетические затраты на изготовление стеклоуглеродных анодов, что делает технологию получения солей пероксидисерной кислоты на стеклоуглеродных анодах малоэкономичной несмотря на большие на 10 - 15% выходы по току персульфат ионов по сравнению с технологией получения пероксидисульфат ионов на платиновых анодах и необходимостью повышенного расхода электроэнергии, связанного как с изготовлением анодов, так и с затратами на охлаждение воды до +3 - +5oC, используемой для поддержания температуры анолита в пределах от +5oC до +15oC. Во-вторых, значительные эксплуатационные затраты, обусловленные частой заменой анодов из-за недостаточной коррозионной стойкости.

Предлагаемый способ обеспечивает получения солей пероксидисерной кислоты с высокими выходами по току пероксидисульфат ионов 94 - 96% электролизом растворов сульфата аммония с концентрацией от 300 до 600 г/л и серной кислоты концентрацией 0,1 М до 1 М при плотности тока от 0,2 А/см2 до 0,7 А/см2 на анодах из стеклоуглерода, получаемого пиролизом фенолформальдегидных смол при температуре не ниже 1300oC и не выше 2000oC.

Способ позволяет повысить коррозионную стойкость анодов, в результате чего значительно увеличивается срок их службы, что позволяет увеличить время межремонтного пробега электролизера - приблизить срок службы анода к сроку службы катионообменной мембраны или фильтрующей диафрагмы. При получении солей пероксидисерной кислоты по предлагаемому способу снижаются расходы электроэнергии как на стадии изготовления анодов из-за понижения температуры пиролиза смол на 1200oC, так и на стадии эксплуатации из-за отсутствия необходимости охлаждения воды до +3 - +5oC, используемой на охлаждение анолита.

Изобретение иллюстрируется примером.

Пример 1.

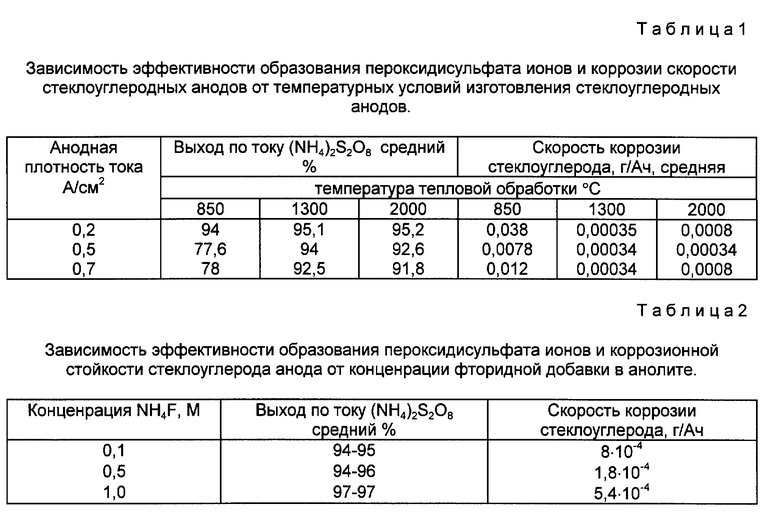

В электрохимическую ячейку с разделенным анодным и катодным пространством фильтрующей диафрагмой из силикатированного мипласта заливали по 100 мл раствора анолита, содержащего 3,3 М сульфата аммония + 0,1 М серной кислоты + 0,1 М фторида аммония, и католита, содержащего 3,3 М сульфата аммония + 1 М серной кислоты. Анодом являлся стеклоуглерод марок SU-8,5, SU-13, SU-20, получаемых пиролизом смол при температурах 850oC, 1300oC, 2000oC. Электролиз проводили при плотности тока: 0,2 А/см2, 0,5 А/см2, 0,7 А/см2 и охлаждении анолита оборотной водой +20 - + 3oC. Количество пропущенного электричества во всех измерениях было одинаковым. Концентрацию пероксидисульфат ионов в анолите после электролиза определяли обратным титрованием солей 2-валентного железа раствором перманганата калия. Скорость растворения стеклоуглеродного анода определялась по убыли веса образцов анода на аналитических весах АДВ 200. Полученные результаты представлены в таблице N 1.

Из данных таблицы видим, что эффективность образования пероксидисульфат ионов и коррозионная стойкость анода зависят от температуры пиролиза фенолформальдегидных смол. При температуре 1300oC уже достигаются максимальные выходы по току пероксидисульфат ионов 92 - 95% при анодной плотности тока 0,2 А/см2 и практически не зависят от анодной плотности тока. Это обстоятельство позволит снизить энергетические затраты на изготовление анода. Коррозионная стойкость стеклоуглеродного анода, как видим из данных таблицы, растет с повышением температуры пиролиза. При температуре пиролиза 1300oC скорость растворения составляет: средняя 3•10-4 мг/А•ч, т.е. 4 мм/год непрерывной работы, что позволит снизить эксплуатационные затраты на частую замену анодов и приблизить срок службы анода к сроку службы фильтрующей диафрагмы или катионообменной мембраны.

Пример 2.

В электрохимическую ячейку с разделенным анодным и катодным пространством фильтрующей диафрагмой из силикатированного мипласта заливали по 100 мл раствора анолита, содержащего 3,3 М сульфата аммония + 0,1 М серной кислоты + X М фторида аммония, и католита, содержащего 3,3 М сульфата аммония + 1 М серной кислоты. Анодом являлся стеклоуглерод марки SU-20. Электролиз вели при плотности тока 0,2 А/см2 и охлаждении анолита оборотной водой +20oC. Количество пропущенного электричества постоянно во всех измерениях. Концентрацию пероксидисульфат ионов в анолите после электролиза определяли обратным титрованием солей 2-валентного железа раствором перманганата калия. Скорость коррозии образцов стеклоуглеродного анода определяли весовым методом на аналитических весах АДВ 200. Полученные результаты представлены в таблице N 2.

Из данных таблицы видим, что коррозионная стойкость стеклоуглеродного анода зависит от концентрации в анолите фторидной добавки, модифицирующей поверхностные свойства стеклоуглерода. При концентрации фторид иона 1 М скорость растворения стеклоуглерода марки SU-20 составляет 5,4•10-5 г/А, т.е. 0,6 мм/год непрерывной работы. Ресурс работы анода с толщиной стенки 3 мм - пять лет непрерывной работы.

Таким образом, проведение процесса получения солей пероксидисерной кислоты по предлагаемому изобретению позволит интенсифицировать технологию производства солей пероксидисерной кислоты за счет снижения материальных и энергетических затрат в результате увеличения коррозионной стойкости анода, высоких выходов по току пероксидисульфат ионов, понижения температуры пиролиза при изготовлении стеклоуглеродных анодов, приближения срока службы анода к сроку службы фильтрующей диафрагмы.

Источники информации

1. Химия и технология перекиси водорода // под редакцией Г.А.Серышева. - Л.: Химия, 1984, с. 198.

2. Патент US N 4802959, НКИ 204/82, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСОСОЕДИНЕНИЙ | 1997 |

|

RU2121526C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1996 |

|

RU2104960C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНА | 2014 |

|

RU2585624C1 |

| ЭЛЕКТРОЛИЗЕР С НЕПОДВИЖНЫМИ ЭЛЕКТРОДАМИ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И ПОЛУЧЕНИЯ НЕСКОЛЬКИХ НЕОРГАНИЧЕСКИХ ПЕРЕКИСНЫХ СОЕДИНЕНИЙ | 2015 |

|

RU2605084C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ АНАЛИЗА КАРБИДНО-ХРОМОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2089895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИАКРИЛАМИДА | 1992 |

|

RU2043997C1 |

| Устройство токоподвода к электроду для электролитического получения окислителей перекисного типа | 2018 |

|

RU2711425C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЕКИСИ ВОДОРОДА | 2010 |

|

RU2494960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛИТЕЛЯ НА ОСНОВЕ ПЕРОКСОДИКАРБОНАТА КАЛИЯ | 1994 |

|

RU2076154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСОДИКАРБОНАТА КАЛИЯ | 1998 |

|

RU2181791C2 |

Использование: изобретение может быть применено в различных отраслях народного хозяйства: электронной, машиностроительной, химической, металлургической, пищевой, легкой. Сущность изобретения заключается в том, что соли пероксидисерной кислоты получают электролизом кислых растворов сульфата аммония в присутствии фторидной добавки 0,1 М - 1 М на анодах из стеклоуглерода, получаемого пиролизом смол при температуре 1300 - 2000oC, что позволяет интенсифицировать технологию производства солей пероксидисерной кислоты, снизить материальные и энергетические затраты. Ресурс работы стеклоуглеродного анода с толщиной стенки 3 мм от 3 до 5 лет непрерывной эксплуатации. 2 табл.

Способ получения солей пероксидисерной кислоты электролизом водных растворов сульфата аммония на анодах из стеклоуглерода в присутствии фторидной добавки, отличающийся тем, что электролиз ведут при концентрации фторидной добавки от 0,1 М до 1М на анодах из стеклоуглерода, получаемых пиролизом смол при температуре 1300 - 2000oC при анодной плотности тока 0,2-0,7 А/см2.

| US, 4802959 A, 07.02.89 | |||

| SU, 916602 A, 30.03.82. |

Авторы

Даты

1998-10-20—Публикация

1996-06-21—Подача