Изобретение относится к обжиговым печам непрерывного действия, в частности представляет собой печь для термической обработки при производстве, например, карбидкремниевых нагревателей.

Известна печь для обжига керамического материала /патент ФРГ N 4038468 F 27 B, 9/20/, в которой зона обжига находится между зоной предварительного нагрева и зоной охлаждения. Здесь используют обогревательную установку, работающую на твердом топливе.

В электрической печи непрерывного действия /патент Японии 4-34072, F 27 B, 9/26/ по центру расположена горизонтальная труба, по которой подается в контейнерах обогреваемый материал. С трубой соединены охладители и вентили.

Известна также установка для термообработки /СССР, а.с. N 1346935 F 27 B, 9/20/, включающая трубчатую печь сопротивления с рабочей трубой, термоизолирующим корпусом, холодильники, шлюзы с приводами, направляющие, блоки измерения и регистрации температуры.

Наиболее близким по технической сущности и достигаемому эффекту заявляемой печи является печь "EFCO 327" - трубная печь сопротивления фирмы Kanthal limited Великобритания /Инструкция по эксплуатации печи EFCO 327, 9.11.95 г. и чертеж EFCO ROYCE FURNACES LTD, 1968 г./. Эта печь содержит толкатель 18, камеру предварительного нагрева 7, камеру обжига 3 с нагревательной трубой 6 и зону охлаждения 4, расположенную на опорной раме 5. К нагревательной трубе 6 подключен медный токопровод 2. Зона охлаждения открывается заслонкой 9, 10. Позициями 11, 12 обозначен токоподвод к газовым горелкам 13 - водяная арматура, 14 - изолятор, 15 - сбросный клапан, 16, 17 - каретка толкателя, 19 - натяжитель цепи толкателя, 20 - привод толкателя, 21 - водяная рубашка.

Недостатком прототипа является постоянный прогар нагревательной, защитной трубы и торцевых стенок.

В последнем случае возникают аварийные ситуации вплоть до взрыва печи.

Целью изобретения является устранение вышеуказанных недостатков, а следовательно, улучшение служебно-эксплуатационных характеристик и повышение надежности работы печи.

Поставленная цель достигается тем, что в печи, содержащей последовательно расположенные толкатель, камеру предварительного нагрева, камеру обжига и камеру охлаждения, нагревательная труба камеры обжига выполнена состоящей из трех частей: входного вывода, рабочей части и выходного вывода. При этом рабочая часть на наружной поверхности выполнена конической, а длина выходного вывода больше длины входного вывода. Кроме того, защитная труба камеры обжига состоит из двух частей, длина первой /входной/ из которых меньше длины второй /выходной/ части. Торцевые водоохлаждаемые стенки камеры обжига имеют внутренние кольца с подводными патрубками, проходящими сквозь водоохлаждаемую рубашку. Все это позволяет увеличить длину обжиговой камеры и снизить температурные нагрузки в выходной части камеры обжига.

Камера охлаждения выполнена из трех ступеней, каждая из которых представляет собой трубу в трубе. При этом длина каждой следующей ступени больше предыдущей. Такая схема охлаждения также позволяет более эффективно охлаждать перемещаемый после обжига по камере охлаждения материал.

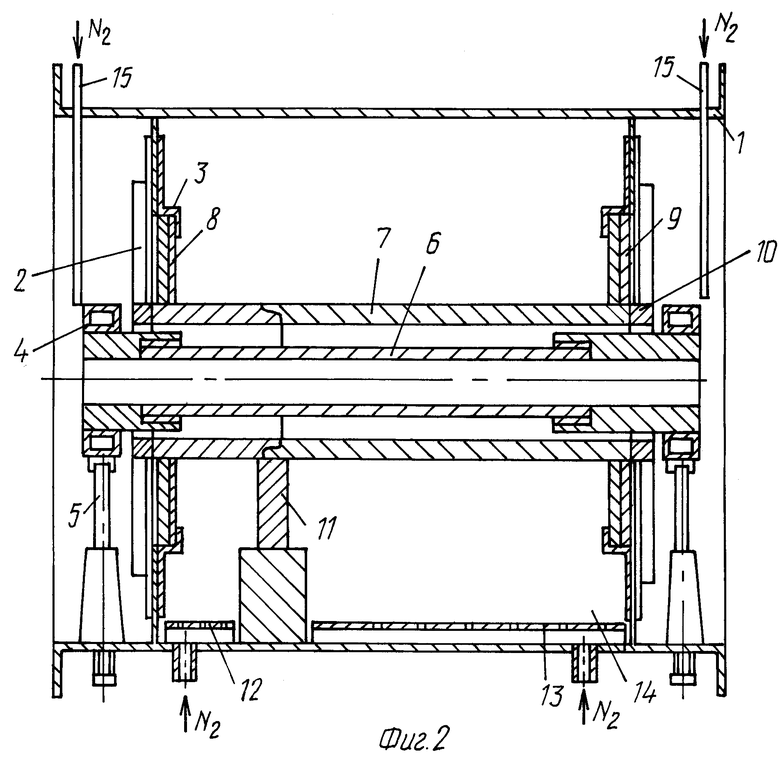

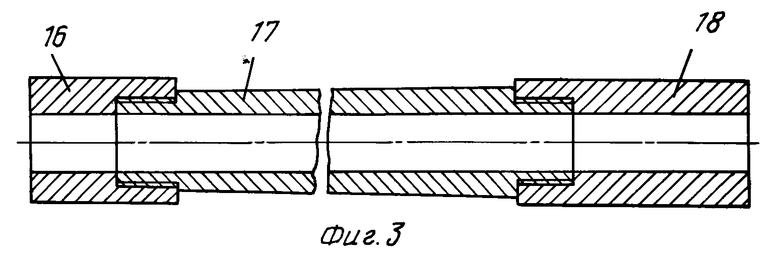

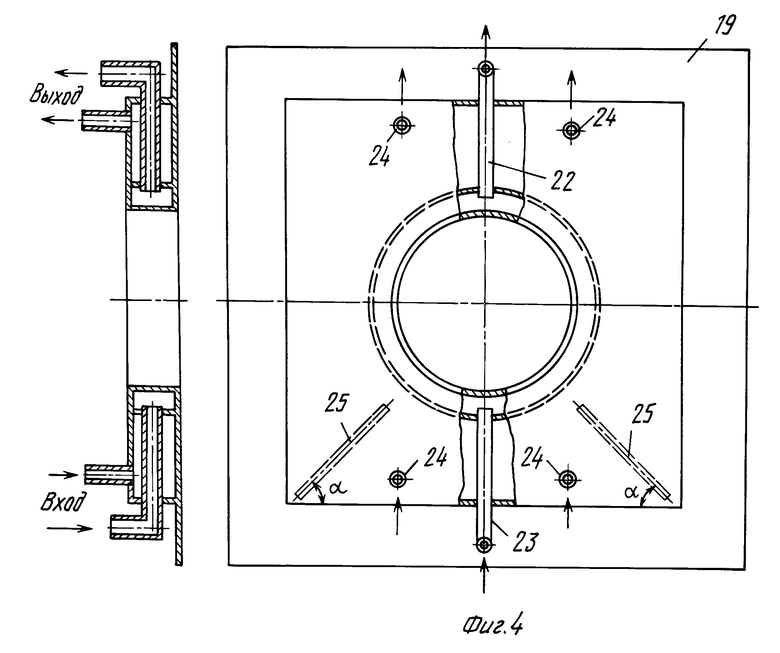

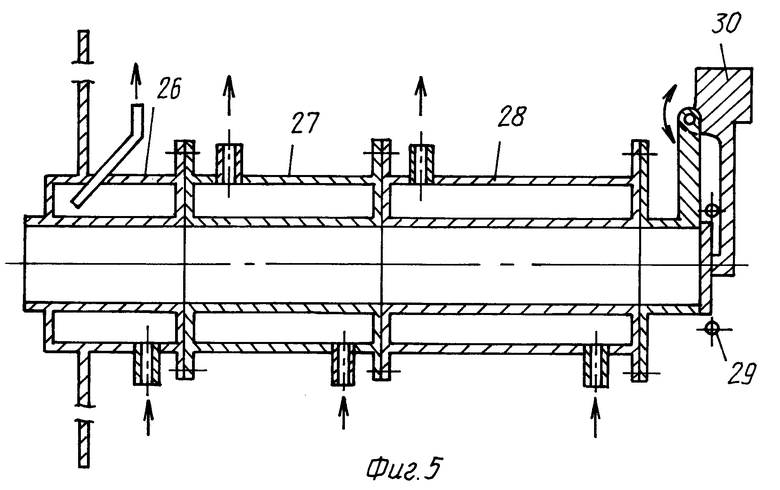

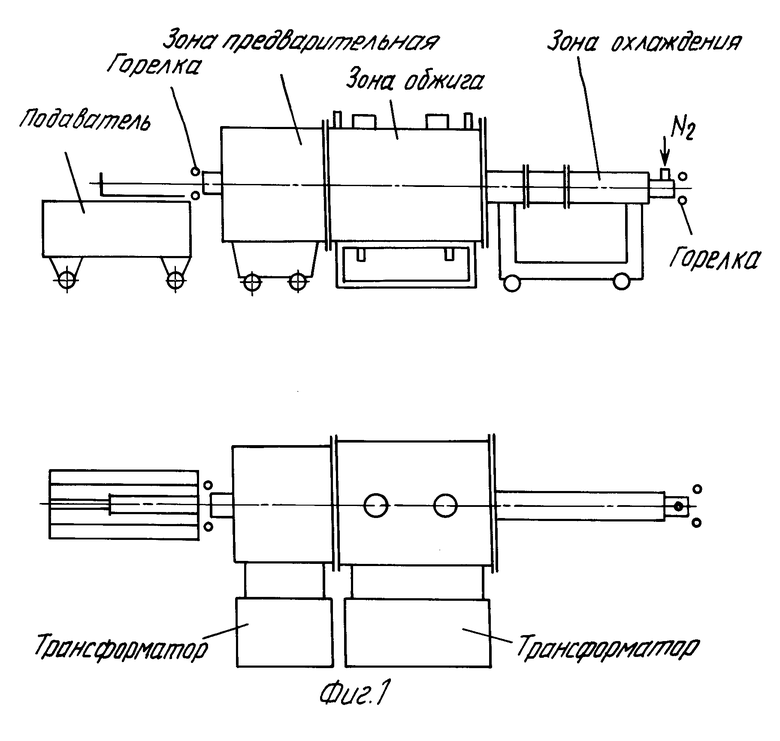

На фиг. 1 схематично представлена конструкция заявляемой высокотемпературной печи; на фиг. 2 - продольный разрез камеры обжига; на фиг. 3 - конструкция нагревательной трубы согласно фиг. 2; на фиг. 4 - торцевая водоохлаждаемая стенка согласно фиг. 2, вид спереди и сбоку в разрезе; на фиг. 5 - зона охлаждения.

Высокотемпературная печь согласно фиг. 1 состоит из четырех основных частей: подавателя обжигаемых изделий, камеры предварительного подогрева, камеры обжига и камеры охлаждения. По концам печи горят две газовые горелки.

Подаватель может быть выполнен в виде цепного толкателя с перемещаемой кареткой, имеющей привод от электродвигателя через редуктор и вариатор.

Камера предварительного подогрева имеет стальной кожух, в котором размещены нагреватели, которые нагревают трубу из нержавеющей стали, имеющей одинаковый внутренний диаметр с графитовой нагревательной трубой. Температура подогрева контролируется термопарой. Температура вначале регулируется до 500oC. На входе в камеру установлена кольцевая газовая горелка для дожига газа из нее от CO до CO2.

Камера обжига согласно фиг. 2 состоит из корпуса 1. На входе и выходе из камеры обжига установлены водоохлаждаемые стенки, установленные на графитовые кольца 10. Внутри корпуса 1 размещены две графитовые трубы разного диаметра, имеющие общую ось: нагревательная труба 6 и защитная труба 7. Они соосны с трубой камеры предварительного нагрева. Вокруг защитной трубы 7 засыпан теплоизоляционный материал 14. Защитная труба 7 служит в качестве разделителя между теплоизоляционной засыпкой 14 и внутренней нагревательной трубой 6, что позволяет заменить нагреватель, когда необходимо, без нарушения термоизоляции. Защитная труба установлена на графитовые пластины 8, 9 с помощью графитодержателей 3. Нагревательная труба 6 является основным нагревательным элементом печи. Она опирается с двух сторон на медные водоохлаждаемые токопроводы 4, установленные на опоры 5. Защитная труба 7 выполнена из двух частей. Длина входной части должна быть меньше длины выходной части. Наиболее оптимальным отношение этих длин является 1:/2-4/.

В месте соединения частей защитная труба опирается на опорную пластину 11. В нижней части корпуса 1 расположены сита 12, 13. Трубки 15 служат для подвода защитного газа, например, азота, давление которого регулируется клапаном. На лицевой стенке корпуса 1 находятся два пирометра для контроля за температурой нагревателя, а также распределительные гребенки охлаждающей воды и азота /на фиг. не представлены/.

Нагревательная труба /фиг. 3/ выполнена из трех частей: входной вывод 16, рабочая часть 17 и выходной вывод 18. Наружная поверхность рабочей части 17 выполнена конической с конусностью преимущественно 1:/100-300/. Длина входного вывода меньше длины выходного вывода. Наиболее оптимальное соотношение их длин -1: /1,5-4/, рабочая часть и выходной вывод нагревательной трубы могут быть выполнены заодно.

Торцевая водоохлаждаемая стенка 2 /подробно представлена на фиг. 4/ имеет корпус 19, в котором размещены водоохлаждаемая рубашка 20 и внутреннее водоохлаждаемое кольцо 21 с верхним патрубком 22 и нижним патрубком 23 для подачи и отвода воды из внутреннего кольца. Причем патрубки проходят сквозь водоохлаждаемую рубашку. Патрубки подводные и отводящие 24 служат для подачи и отвода воды из водяной рубашки.

Перегородки 25 расположены под углом от 30 до 45o /фиг. 4/ для направленной подачи воды в наиболее теплонагруженное место, а именно нижнюю часть нагревательной трубы.

Камера охлаждения /фиг. 5/ представляет собой сборную конструкцию из трех ступеней плотно соединенных друг с другом: первая ступень охлаждения 26, вторая 27 и третья 28. Каждая ступень представляет собой трубу, расположенную в другой трубе, соосной с первой. Через образовавшуюся между этими трубами полость пропускается через выполненные в каждой ступени патрубки 31 вода. Длина каждой последующей ступени больше длины предыдущей. Наиболее оптимальное соотношение их длин 11 : 12 : 13 = 1 : /1,5 - 1,8/ : /2 - 3/. На выходе трубы укреплена кольцевая газовая горелка 29 с поворотной задвижкой 30, которая создает огневую завесу, препятствующую проникновению кислорода в печь.

Энергопитание печи осуществляется через трансформаторы.

Трубки 15, подводящие защитный газ, расположены на расстоянии 1/3 : 1/2 внутреннего диаметра нагревательной трубы.

Печь работает следующим образом:

Материал, подвергаемый обжигу, размещается в графитовых лодочках и проталкивается через печь. Лодочки устанавливаются друг за другом и толкатель циклично проталкивает их через печь с помощью совка, имеющего специальный замок для фиксации на цепи, перемещаемой электродвигателем. Открывают водяной и азотные вентили, обеспечивают приток природного газа к газовым горелкам и поджигают.

Материал, предварительно нагретый в камере предварительного нагрева, поступает для последующего обжига в нагревательную трубу зоны обжига. На панели управления печью размещены указатели мощности, тока и температуры печи. Печь может работать в автоматическом режиме, когда установленная мощность определяется заданной температурой /от 1800oC до 2600oC/, и в ручном режиме, когда необходимая мощность задается оператором. Различные части печи постоянно охлаждаются водой в период эксплуатации. Точки подвода охлаждения - верхняя и нижняя половина зажима токопровода, торцевые водоохлаждаемые стенки, внутренний токопровод, внешний токопровод. Все линии охлаждения сходятся в гребенках, размещенных у торцов печи, что позволяет контролировать наличие протока в каждой линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ | 2002 |

|

RU2208208C1 |

| ЖАРОТРУБНЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2014 |

|

RU2566870C1 |

| СПОСОБ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187562C2 |

| СПОСОБ НЕПРЕРЫВНОЙ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ОСОБОТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2126844C1 |

| ШАХТНАЯ ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ | 2007 |

|

RU2360976C2 |

| УСТРОЙСТВО И КЕРАМИЧЕСКАЯ ОБОЛОЧКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ И НАПРАВЛЕННОЙ СТРУКТУРОЙ | 2015 |

|

RU2597491C2 |

| МОБИЛЬНАЯ УСТАНОВКА ДЛЯ СЖИГАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2011 |

|

RU2482392C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО СЖИГАНИЯ ТОПЛИВА И ГОРИЗОНТАЛЬНАЯ ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ВТОРОЙ СТУПЕНИ СЖИГАНИЯ | 1995 |

|

RU2116564C1 |

Высокотемпературная печь с механическим перемещением нагреваемого материала представляет собой печь термической обработки при производстве, например, карбидокремниевых нагревателей. Для повышения служебно-эксплуатационных характеристик и повышения надежности работы печи нагревательная труба камеры обжига выполнена состоящей из трех частей, рабочая часть на наружной поверхности выполнена конической, а длина выходного вывода больше длины входного вывода, защитная труба камеры обжига состоит из двух частей, длина первой из которых меньше длины второй, торцевые водоохлаждаемые стенки камеры обжига могут иметь внутренние кольца с подводными патрубками, проходящими сквозь водоохлаждаемую рубашку. При этом камера охлаждения может быть выполнена из трех ступеней, каждая из которых представляет собой трубу в трубе, между которыми протекает вода, при этом длина каждой последующей ступени больше предыдущей. 4 з.п. ф-лы, 5 ил.

| DE, 4038468 A1, 04.06.92 | |||

| JP, 4-34072 A, 04.06.92 | |||

| SU, 1346935 A, 23.10.87 | |||

| Перепускной клапан для паровозов | 1922 |

|

SU327A1 |

Авторы

Даты

1998-10-20—Публикация

1997-08-28—Подача