Изобретение относится к области термической обработки металлов, а именно к технологии термической обработки особоточных труб из жаропрочных и коррозионностойких, преимущественно хромоникелевых, сталей и сплавов.

Изобретение может быть использовано в металлургической промышленности и в области ядерной энергетики, в энергетическом машиностроении и двигателестроении.

Известен способ термической обработки труб в проходных секционных печах [1] . Недостатком этого способа является неравномерность нагрева, высокий удельный расход тепла и защитного газа при безокислительной термообработке.

Известен способ непрерывной безокислительной термообработки длиномерных особотонкостенных труб и устройство для его осуществления, наиболее близкие к предлагаемому [2] - прототип.

Способ непрерывной безокислительной термообработки заключается в горизонтальной протяжке термообрабатываемой трубы через заполненный инертным газом (например, аргоном) транспортный (технологический) канал, образованный зонами скоростного нагрева и охлаждения и снабженный по длине несколькими промежуточными подвижными опорами.

Устройство для осуществления указанного способа содержит герметичный транспортный канал с вводами защитного газа и с входным и выходным узлами уплотнений. По ходу канала расположены зона нагрева, ограниченная изолирующей трубкой, выполненной из оптически прозрачного термостойкого материала. Зона нагрева снабжена термопарой, соединенной с системой регулирования и поддержания заданного температурного режима, и водоохлаждаемый холодильник с опорными роликами.

Способ реализуется следующим образом. Обрабатываемые трубы подаются в технологический канал, заполненный инертным газом, и движутся с постоянной скоростью, нагреваясь до необходимой температуры термообработки (~ 950-1100oС в зависимости от марки стали или сплава) в зонах скоростного нагрева и охлаждаясь в полости холодильника. Нагрев осуществляется потоком сфокусированной лучистой энергии.

В случае обработки труб обычного сортамента или особоточных труб, а также некруглых труб этот способ имеет ряд существенных недостатков:

- способ нагрева (постоянным потоком сфокусированной лучистой энергии) обуславливает невозможность управления размерами зерна без изменения скорости нагрева и охлаждения. Изменение фокусировки в случае увеличения диаметра или изменения формы трубы приводит к неравномерности распределения температуры (и, как следствие, неравномерности распределения зерна) по поперечному сечению;

- центровка трубы и сужение транспортного канала в зоне высоких температур существенно (для особоточных труб) ухудшают качество наружной поверхности термообрабатываемых труб. При этом на трубах возможно нанесение различного рода рисок, царапин и потертостей.

- обработка труб с нормальной и увеличенной толщиной стенки, происходящая при пониженной скорости протяжки, сопровождается подкислением внутренней поверхности вследствие попадания воздуха внутрь трубы после прекращения продувки (в период перекрытия трубой входа и выхода транспортного канала);

- скорость нагрева сфокусированным потоком лучистой энергии существенно зависит от оптических свойств материала изолирующей трубки технологического канала. В процессе нагрева на ее поверхности происходит осаждение продуктов газовыделения тепловой изоляции и нагревателей (с внешней стороны) и продуктов газовыделения обрабатываемой трубы (с внутренней стороны), что приводит к постепенному снижению интенсивности потока лучистой энергии и, как следствие, вынужденному уменьшению скорости протяжки с уменьшением производительности термообработки в целом.

Недостатком установки являются неустойчивость работы вследствие изменения оптических характеристик нагревательной системы (излучателей, отражателей, изолирующей трубки), большие потери тепла в нагревательном блоке (в водоохлаждаемых отражателях), невозможность обработки укороченных или искривленных труб, чрезмерная длина холодильника.

Настоящее техническое решение направлено на совершенствование технологии термической обработки длинномерных особоточных труб из жаропрочных и коррозионно-стойких сталей и сплавов для получения равномерной структуры и механических свойств в заданном узком диапазоне по всей длине обрабатываемой трубы при высоком качестве наружной поверхности, а также на создание новых конструкций для осуществления процесса термообработки, включающею как нагрев. так и охлаждение.

Поставленная задача решается тем, что в способе безокислительной термообработки длинномерных труб из коррозионно-стойких и жаропрочных, преимущественно хромоникелевых, сталей и сплавов, труба последовательно проходит с постоянной скоростью через зону подогрева, зону нагрева до температуры выше температуры рекристаллизации, зону выдержки, зону охлаждения и зону доохлаждения, причем температура трубы в зонах подогрева и доохлаждения не превышает 500-800 oС, а продолжительность прохождения зоны выдержки составляет 5-100 с; в зонах нагрева, выдержки и охлаждения труба подвергается осесимметричному нагреву и охлаждению при расположении этих зон между опорами, и внутренняя полость входящей трубы постоянно продувается защитным газом со скоростью, исключающей затекание воздуха, что обеспечивается условием

где Vг - скорость газа на выходе из трубы;

d - внутренний диаметр трубы;

Δρ - разность плотностей защитного газа и воздуха на выходе из трубы;

ρ - плотность защитного газа на выходе из трубы,

а скорость движения трубы ограничивается условиями

где V - скорость трубы;

[1] - максимальный вылет конца трубы, нагретого с распределением температуры по закону термообработки, без пластической деформации:

τ - продолжительность термообработки между опорами;

с - удельная теплоемкость материала трубы;

mпм - масса погонного метра трубы;

ΔT - температура нагрева трубы в установке:

Nг - мощность, уносимая газом из установки.

Получение наиболее оптимальных результатов безокислительной термообработки длинномерных труб достигается тем, что согласно изобретению:

- защитный газ движется в технологическом канале противоположно движению трубы и выводится из него перед зоной подогрева;

- перед подачей в технологический канал отверстия на концах труб уменьшаются путем установки с зазором пробок, извлекаемых после термообработки;

- в зоне доохлаждения наружная поверхность трубы обдувается поперечным потоком охлажденного защитного газа при давлении выше атмосферного;

- в зоне доохлаждения труба подвергается правке;

- трубы проходят зону нагрева встык друг за другом.

Для реализации способа согласно изобретению предлагается, что транспортный канал имеет длину больше длины термообрабатываемой трубы и включает транспортные ролики, установленные в начале и конце канала, оканчивающегося затворами, открывающимися при входе и закрывающимися при выходе трубы, а перед транспортным каналом и сразу после него установлены модули принудительной подачи трубы в транспортный канал и вывода из него; зона нагрева образована двумя блоками - блоком подогрева и блоком нагрева и выдержки, между которыми установлены опорные ролики в теплоизолированном корпусе; каждый блок состоит из последовательно расположенных осесимметричных нагревательных элементов, установленных коаксиально термостойкой газонепроницаемой трубке, являющейся частью транспортного канала, и теплоизоляции, охватывающей нагревательные элементы и расположенной в защитном кожухе коаксиально нагревательным элементам; концы газонепроницаемой трубки соединяются со смежными элементами транспортного канала через пневмозатворы.

Для получения оптимальной конструкции установки, реализующей способ безокислительной термообработки длинномерных труб, согласно изобретению предлагается:

- внутренний диаметр газонепроницаемой трубки составляет

dгт>Dт+2•Δ•Lгт,

где dгт - внутренний диаметр газонепроницаемой трубки:

Dт - наружный диаметр трубы:

Δ - кривизна трубы на погонный метр:

Lгт - длина газонепроницаемой трубки;

- смежные нагревательные элементы имеют общие токоподводы;

- термопары, соединенные с системой регулирования и поддержания заданного температурного режима, в каждом нагревательном блоке установлены в середине каждого нагревательного элемента на наружной поверхности:

- в холодильнике установлена секция, являющаяся частью автономного замкнутого контура циркуляции защитного газа, включающего вентилятор, теплообменники перед вентилятором и после него, щелевые сопла с расположенным между ними источником защитного газа, поддерживающим давление между соплами выше атмосферного.

Реализация заявляемых технических решений позволяет проводить равномерную по длине и поперечному сечению безокислительную термообработку длинномерных труб с высоким качеством наружной поверхности.

Это позволяет сделать вывод, что заявляемые технические решения связаны единым изобретательским замыслом.

Высокие потребительские качества особоточных труб достигаются при структуре, характеризующейся равномерным зерном заданного балла (крупное - для жаропрочности, мелкое - для высокой ударной вязкости) и минимальным выпадением упрочняющей фазы (карбидов и т.п.), которое наиболее интенсивно в диапазоне температур от 600-800 oС до температуры фазового равновесия, составляющей для большинства сплавов 950-1100oС [3]. Применяемые в настоящее время способы термообработки труб не обеспечивают необходимых условий высококачественной термообработки коррозионно-стойких и жаропрочных сталей и сплавов.

Полное использование возможностей современных марок сталей и сплавов требует новых подходов к процессу термообработки и конструкции термической установки.

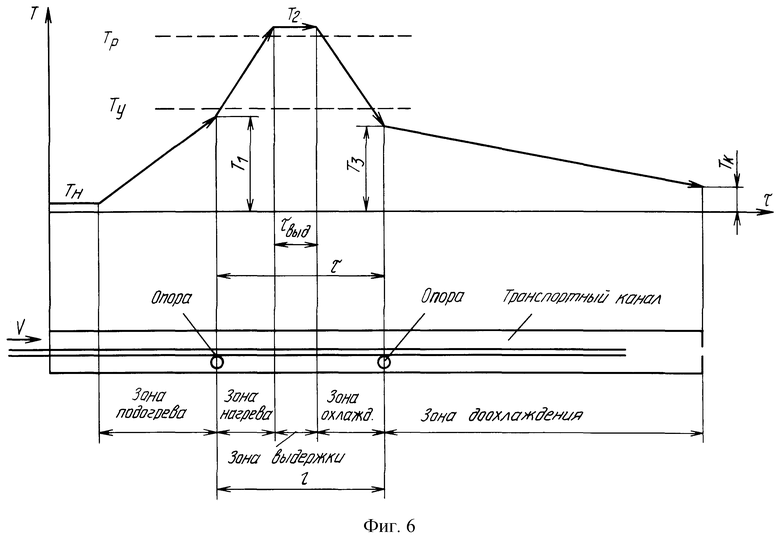

На фиг.1 изображена принципиальная схема установки.

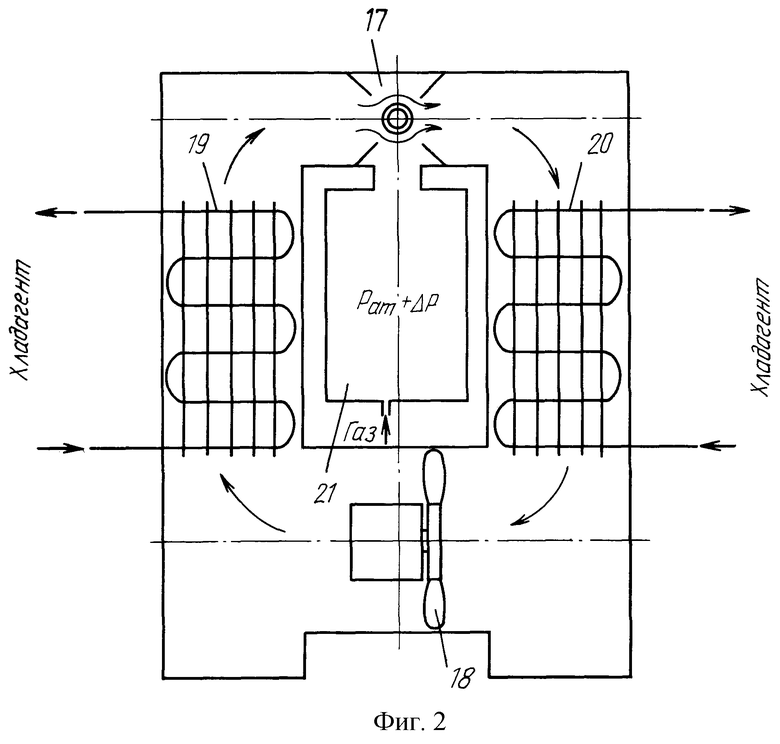

На фиг.2 показан разрез замкнутого контура охлаждения.

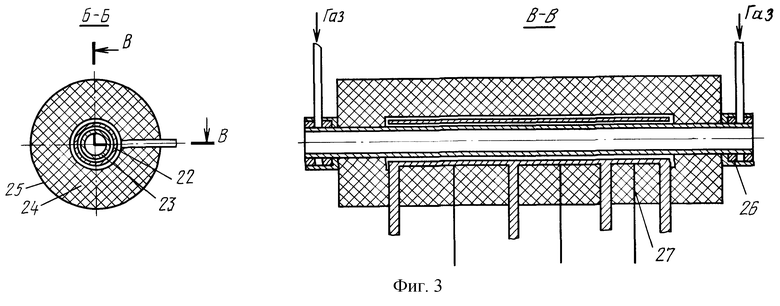

На фиг.3 показана конструкция нагревательного блока.

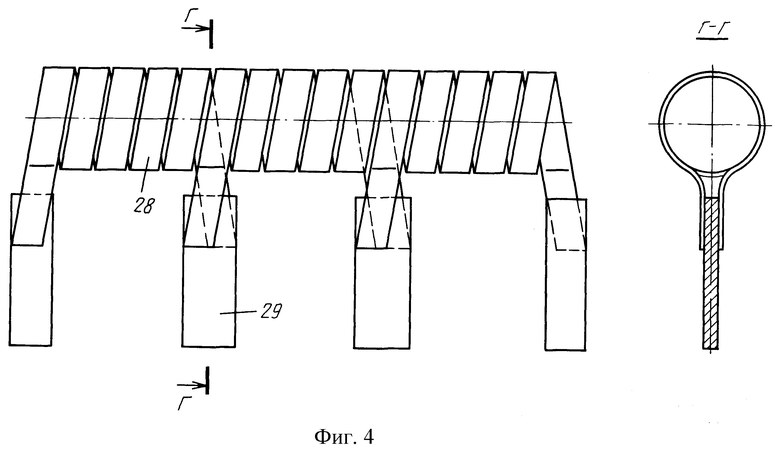

На фиг.4 показана конструкция нагревателя.

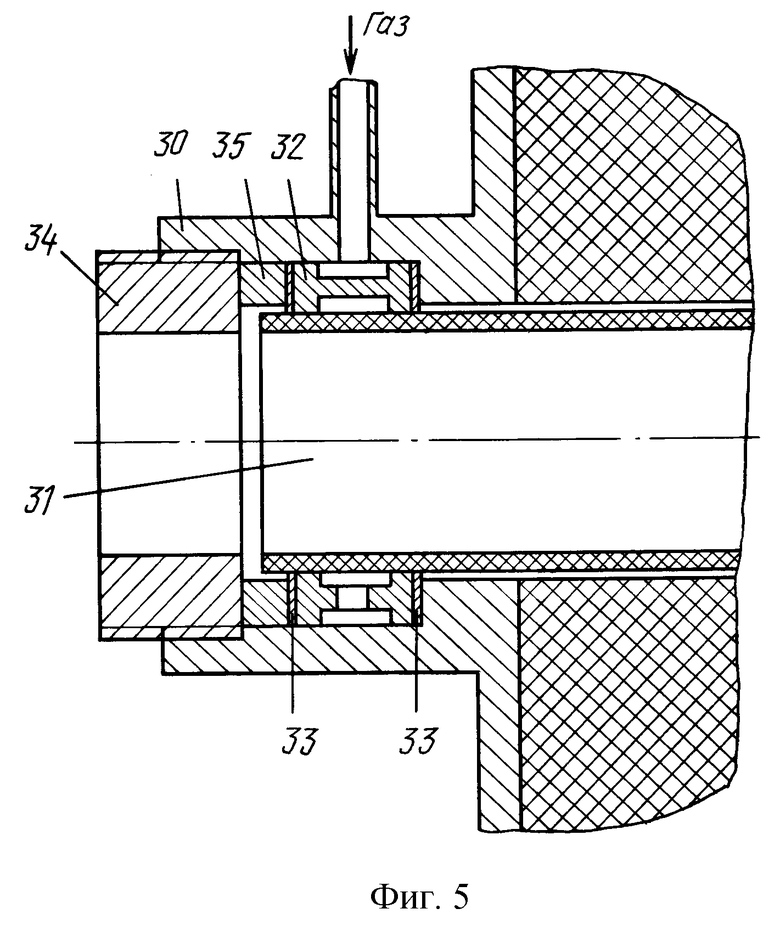

На фиг.5 показана конструкция пневматического уплотнения.

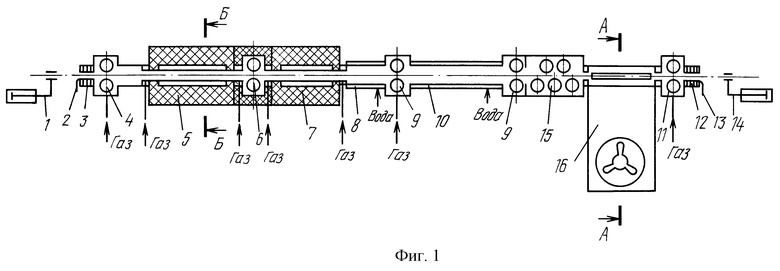

На фиг. 6 представлена схема распределения температур по длине транспортного канала согласно предлагаемому способу.

Предлагаемый способ безокислительной термообработки длинномерных труб заключается в следующем.

Обрабатываемые трубы подаются на технологическую линию, включающую следующие элементы устройства: модуль принудительной подачи в транспортный канал 1, герметичный транспортный канал, образованный входным узлом уплотнения 2 с затвором 3, вводными транспортными роликами 4, блоком подогрева 5, опорными центрирующими роликами 6 в теплоизолированном корпусе, блоком нагрева и выдержки 7, холодильником с водоохлаждаемым корпусом 8, холодильником доохлаждения, включающим опорные ролики 9 и водоохлаждаемые секции 10, выводными транспортными роликами 11, выходным узлом уплотнения 12 с затвором 13, модуль принудительного вывода из транспортного канала 14.

Холодильник доохлаждения включает также герметичные правильную машину 15 и контур принудительного охлаждения защитным газом 16, состоящий из узла поперечного обдува 17 с впускным и всасывающим щелевыми соплами, отверстиями для входа и выхода трубы и подвода газа, вентилятора 18, теплообменника 19 перед впускным соплом, теплообменника 20 после всасывающего сопла и компенсирующей емкости 21.

Нагревательные блоки включают нагреватель 22, установленный коаксиально газонепроницаемой трубке 23 и окруженный теплоизоляцией 24, расположенной в защитном кожухе 25. Концы газонепроницаемой трубки размещаются в пневматических уплотнениях 26. Нагреватель состоит из нескольких последовательно расположенных нагревательных элементов, которые могут иметь различную длину и диаметр. К середине каждого нагревательного элемента подведена термопара 27, соединенная с системой регулирования и поддержания заданного температурного режима.

Каждый нагревательный элемент 28 нагревателя навит из плоской ленты с зазором между витками. Концы витков отогнуты и соединены между смежными элементами токоподводами 29 таким образом, что все нагревательные элементы образуют один нагреватель в виде спирали, имеющей несколько выводов.

Пневматическое уплотнение включает корпус 30 с отверстием для подачи газа, в котором размещается конец изолирующей трубки 31, центрирующую распорную втулку 32 с отверстиями для прохода газа, уплотняющие прокладки 33 и прижимную втулку 34 с промежуточным кольцом 35.

Поступившая на технологическую линию труба с помощью модуля 1 задается через уплотнение 2, затвор 3 которого открывается, в ролики 4, обеспечивающие движение с заданной согласно способу постоянной скоростью. Ролики 4 транспортируют трубу через блоки нагрева и холодильник до роликов 11. Затвор 3 закрывается после входа заднего конца трубы в уплотнение 2. Ролики 11 перехватывают трубу и обеспечивают продолжение движения с заданной скоростью через уплотнение 12, затвор 13 которого открывается перед подошедшей трубой. Вышедшая из роликов труба с помощью модуля 14 выдается из уплотнения, после чего затвор 13 закрывается. Обработанная труба убирается с технологической линии.

Следующая труба поступает на технологическую линию после освобождения места на входе и задается в ролики 4 вслед предыдущей трубе. Закрытые в отсутствии труб затворы 3 и 13 предотвращают потери газа.

Транспортные ролики 4 и 11 приводятся во вращение с постоянной скоростью. Для создания тянущего усилия ролики прижимаются к трубе. Повреждение поверхности грубы при этом исключается покрытием роликов легкодеформируемым фрикционным материалом, например резиной.

В технологическом канале труба опирается на вращающиеся ролики 6 и 9, образующие калибры с небольшим зазором. Вращение роликов исключает перегрев, что позволяет изготавливать их из легкоплавких антифрикционных материалов. При обработке тонкостенных легковесных труб ролики могут быть приводным, вращающимися синхронно движению трубы. Опорные ролики одновременно центрируют искривленные трубы.

Перемещаясь по технологическому каналу на опорных роликах, труба проходит блок подогрева 5, затем центрируется в роликах 6 для фиксации положения при последующем движении через блок нагрева и выдержки 7 и холодильник 8. Теплоизоляция корпуса роликов 6 препятствует охлаждению трубы между блоками нагрева. После холодильника 8 труба проходит водоохлаждаемые секции 10, правильную машину 15 и узел поперечною обдува 17 холодильника до охлаждения.

Блоки подогрева и нагрева имеют одинаковую конструкцию и представляют собой электрические печи сопротивления, нагрев в которых осуществляется за счет теплового излучения нагревателя, расположенною по всей длине печи. Выполненный осесимметрично охватывающим трубу нагреватель 22 обеспечивает равномерность теплового потока в любом поперечном сечении.

Конструкция нагревательных элементов 28 в виде спирали обеспечивает повышенное сопротивление по сравнению со сплошной трубой, что позволяет увеличить толщину, а следовательно, и продолжительность работы нагревателя. Наличие нескольких токоподводов 29 делает возможным зонный нагрев с независимым регулированием мощности каждой зоны. Общие для смежных нагревательных элементов токоподводы снижают тепловые потери и упрощают конструкцию нагревателя.

Через каждый нагревательный элемент нагревателя пропускается свой ток. Величины токов, а следовательно, и мощности зон нагрева регулируются с помощью термопар 27, установленных с наружной поверхности в середине каждого нагревательного элемента. Система регулирования и поддержания заданного температурного режима, обеспечивая постоянную температуру в местах измерений термопарами, обеспечивает в каждой зоне нагрев со своей постоянной мощностью.

Внешнее расположение термопар позволяет корректировать положение спая относительно поверхности нагревателя для получения требуемой чувствительности (в зависимости от характеристик системы регулирования) и производить замену термопары без разборки блока.

Размещение термопар в серединах зон позволяет наилучшим образом обеспечить термообработку концов труб.

В предлагаемой конструкции каждая зона нагревателя работает в одном из трех режимов в зависимости от положения трубы: установившемся, неустановившемся и холостом. В установившемся режиме зона полностью заполнена трубой и включена на полную мощность. На холостом ходу без грубы зона потребляет минимальную мощность, расходующуюся только па компенсацию потерь. Режим, когда труба заходит или выходит из зоны, является неустановившимся.

Средняя мощность неустановившегося режима (за время прохождения зоны концом трубы с постоянной скоростью) для нагрева конца до той же температуры, что и остальной трубы, должна составлять среднее арифметическое полной мощности и мощности холостого хода. Установка термопары в середине зоны обеспечивает продолжительность включения зоны на полную мощность равной половине продолжительности неустановившегося режима. Средняя мощность нагрева в этом случае обеспечивает одинаковый нагрев середины и концов трубы. Перемещение термопары относительно середины зоны в сторону входа трубы приводит к перегреву входящего конца трубы и недогреву выходящего. Смещение термопары в сторону выхода трубы из зоны дает обратную картину.

Тепловая изоляция 24 вокруг нагревательных элементов уменьшает потери тепла и играет роль злектроизоляции. Минимальный размер и теплоемкость изоляции обеспечивается применением низкоплотной керамики и минеральных волокон, которые укладываются в защитный кожух 25. Толщина изоляции в средней части кожуха может быть уменьшена, что позволяет выровнять поле температур по длине печи, поскольку дополнительные радиальные потери тепла в середине блока уравновешивают торцевые потери.

Газонепроницаемая трубка 23, предпочтительно из лучепрозрачного электроизолирующего материала типа кварца, являясь частью герметичного технологического канала, отделяет атмосферу вокруг нагревателей от обрабатываемой трубы. Такое решение исключает попадание в защитную атмосферу продуктов газовыделения тепловой изоляции и нагревателей.

Концы трубки размещаются в пневматических уплотнениях 26, продуваемых защитным газом. Корпус каждого уплотнения 30 центрирован относительно нагревателя, и конец трубки 31 устанавливается в нем, опираясь на центрирующую втулку 32. Уплотняющие прокладки 33 изготавливаются из металлической фольги и имеют внутренний диаметр, обеспечивающий установку на газоизолирующую трубку с натягом, и наружный диаметр, не допускающий выход края прокладки за край центрирующей втулки. Такие прокладки плотно надеваются на трубку с обеих сторон втулки 32, обеспечивая минимальный зазор для газа. Поскольку наружный размер прокладок меньше центрирующей втулки, они не коробятся при монтаже. После поджатия прижимной втулкой 34 через промежуточное кольцо 35 уплотнение характеризуется высоким сопротивлением прохождению газа. При продувке такого уплотнения в нем создается избыточное давление. Наличие отверстий во втулке 32 обеспечивает одинаковое давление во всей полости уплотнения.

Величина давления регулируется расходом газа и устанавливается на таком уровне, чтобы исключить перетекание внутрипечной атмосферы в технологический канал, возможное при изменении температуры замкнутых объемов конструкций блока в процессе прохождения трубы. Часть газа из уплотнения попадает в технологический канал, другая часть - в пространство нагревателя. При наличии канала, отводящего газ в атмосферу, пространство нагревателя постоянно продувается защитным газом, что препятствует окислению его материала.

Внутренний диаметр трубки dгт в предлагаемом устройстве выбирается с учетом исходной кривизны труб:

dгт>Dт+2•Δ•Lгт,

где dгт - внутренний диаметр газонепроницаемой трубки;

Dт - наружный диаметр грубы;

Δ - кривизна трубы;

Lгт - длина газонепроницаемой трубки.

Такой размер исключает соприкосновение трубки с обрабатываемой трубой, приводящее при высоких температурах нагрева к сильным повреждениям поверхности.

Последовательно проходя зону подогрева в блоке подогрева, зону нагрева и зону выдержки в блоке нагрева и выдержки, зону охлаждения и зону доохлаждения в холодильнике, любой поперечный элемент трубы подвергается термообработке (закалке), заключающейся в нагреве выше температуры рекристаллизации Тр с последующим быстрым охлаждением. Зонная термообработка позволяет при небольшой мощности достичь высоких скоростей нагрева и охлаждения (~10oС/с), ограничивающих выпадение нежелательной упрочняющей фазы,

Нагрев до температуры Т2>Tр приводит к рекристаллизации и растворению упрочняющей фазы, а последующая выдержка при температуре Т2 продолжительностью τвыд увеличивает мелкие зерна, образующиеся при скоростном нагреве. Влияние длительности выдержки на размер зерна наблюдается при τвыд>5 с. В случаях τвыд>100 с микроструктура практически не отличается от микроструктуры, получаемой при медленном нагреве. Выдержка позволяет увеличить размер зерна, не снижая скорости нагрева, что очень важно для минимального выпадения упрочняющей фазы.

Высокое качество термообработки обеспечивается следующим. Равномерность структуры в поперечном сечении достигается осесимметричным нагревом и охлаждением, для чего нагрев и охлаждение производятся между опорами за счет всестороннего теплового излучения. Постоянство режима термообработки по длине обеспечивается постоянной скоростью перемещения трубы V. Защитная атмосфера при этом предотвращает окисление, изменяющее степень черноты, а следовательно, и скорость радиационного нагрева трубы.

Низкая шероховатость наружной поверхности в защитной атмосфере обеспечивается температурой подогрева t1 и температурой охлаждения Т3 не более 500-800oС. Такая температура исключает налипание материала трубы на опоры в зонах подогрева и доохлаждения, к которому склонны стали и сплавы при высоких температурах в безокислительной среде. Жаропрочные сплавы характеризуются температурой налипания до 800oC, коррозионно-стойкие стали начинают налипать на опоры с 500oС.

Защита от окисления внутренней поверхности достигается тем, что вошедшая в технологический канал труба продувается защитным газом со скоростью Vг, определяемой для газа с плотностью ρ, отличающейся от плотности окружающего воздуха на величину Δρ, выходящим из отверстия трубы диаметром d, соотношением

Такая величина обеспечивает динамический напор на выходе из трубы  превышающий перепад гидростатических давлений между воздухом и газом по высоте отверстия трубы ΔPd = Δρgd, что исключает перемещение воздуха внутрь трубы. Поскольку длина канала больше длины трубы, продувка ведется все время, пока задний конец трубы находится на воздухе.

превышающий перепад гидростатических давлений между воздухом и газом по высоте отверстия трубы ΔPd = Δρgd, что исключает перемещение воздуха внутрь трубы. Поскольку длина канала больше длины трубы, продувка ведется все время, пока задний конец трубы находится на воздухе.

Продувка реализуется путем постоянной подачи газа в технологический канал с массовым расходом Q = πd2ρVг/4. В случае непрерывной обработки труб расход увеличивается, чтобы продувать выходящую трубу. Продувка не только обеспечивает защиту, но и уносит остаточные загрязнения, испаряющиеся в зоне высоких температур с внутренней поверхности.

Продолжительность термообработки между опорами τ (определяемая скоростью нагрева от Т1 до Т2, длительностью выдержки τвыд и длительностью радиационного охлаждения от Т2 до Т3) и скорость трубы V однозначно задают расстояние между опорами 1 и длины остальных зон установки. Значение скорости V, с одной стороны, ограничивается пластической деформацией трубы под действием собственного веса. Любая труба характеризуется максимальным вылетом конца [1] , при котором не происходит пластического изгиба после нагрева с распределением температуры по длине пропорционально изменению температуры в процессе термообработки между опорами.

Условие  обеспечивает прохождение трубы через зоны нагрева, выдержки и охлаждения без дополнительного искривления. Для повышения производительности целесообразно задавать изменение температуры в процессе термообработки, позволяющее достичь наибольшего значения [1], например, задавать одинаковую продолжительность нагрева и охлаждения между опорами.

обеспечивает прохождение трубы через зоны нагрева, выдержки и охлаждения без дополнительного искривления. Для повышения производительности целесообразно задавать изменение температуры в процессе термообработки, позволяющее достичь наибольшего значения [1], например, задавать одинаковую продолжительность нагрева и охлаждения между опорами.

С другой стороны, значение скорости V ограничивается уменьшением мощности в зонах нагрева за счет продувки газом. Перемещаясь в нагретой трубе, газ подогревается и уносит часть тепла из установки. Потери тепла с газом зависят от положения трубы в установке и могут влиять на результаты термообработки (особенно заднего конца). Продувка начинает заметно влиять на структуру в случае, когда уносимая газом мощность Nг составляет более 1% от мощности нагрева Nнаг, определяемой удельной теплоемкостью материала трубы с массой погонного метра трубы mпм, температурой нагрева трубы в установке ΔТ= Т2-Тн и скоростью трубы V:

Nнаг=сmпмΔТV.

Ограничение скорости трубы  обеспечивает равномерность термообработки по длине в условиях продувки.

обеспечивает равномерность термообработки по длине в условиях продувки.

Продувка технологического канала противоположно движению одновременно с продувкой трубы позволяет улучшить состояние наружной поверхности. В этом случае испаряющиеся с наружной поверхности загрязнения уносятся газом, не успевая осесть на термообработанном участке. Загрязненный газ выводится из канала перед блоком подогрева, отдавая тепло нагреваемой трубе.

Продувка технологического канала позволяет использовать защитный газ с восстановительной компонентой и осветлять подкисленные поверхности, поскольку продукты восстановительной реакции удаляются из высокотемпературной зоны, где могли бы реагировать повторно.

Технологические возможности процесса расширяют уменьшение отверстий на концах труб с помощью пробок, устанавливаемых в трубы с зазором. Пробки из жаропрочного материала вставляются перед подачей в технологический канал и извлекаются после термообработки. Размещенные внутри трубы пробки уменьшают проходное сечение газа, что обеспечивает необходимые значения скорости газа при меньшем расходе.

С целью сокращения времени охлаждения и соответственно длины зоны доохлаждения наружная поверхность трубы в этой зоне обдувается охлажденным защитным газом. Согласно предлагаемому способу дополнительное охлаждение производится в конце зоны доохлаждения, что обеспечивает при одинаковой отводимой мощности большее сокращение длительности охлаждения по сравнению с любым другим расположением участка принудительного конвективного охлаждения.

Направление газа перпендикулярно трубе позволяет получить одинаковое давление на открытых концах труб в любом месте обдува. Повышенное давление защитного газа создает условия для продувки труб и установки.

Принудительное конвективное охлаждение в предлагаемой установке реализуется путем циркуляции газа в герметичном контуре 16 через узел поперечного обдува 17, благодаря чему исключаются потери защитной атмосферы. Движение газа обеспечивает вентилятор 18, охлаждение - теплообменники 19 и 20. Компенсирующая емкость 21, в которой поддерживается давление выше атмосферного, компенсирует колебания давления в узле обдува при пуске вентилятора и в процессе охлаждения труб.

Скорость и характер (турбулентный и т.п.) движения газа устанавливаются щелевыми соплами узла обдува, геометрия которых выбирается в зависимости от размеров трубы и необходимой интенсивности охлаждения. Теплообменники 19 и 20 одновременно играют роль рассекателей. выравнивающих скорость газа по длине конвективного участка.

В случае обработки искривленных труб в технологическом канале одновременно с термообработкой производится правка. Правка осуществляется на правильной машине 15 с продольной скоростью, равной скорости перемещения трубы через технологический канал. Размещение правильной машины в зоне доохлаждения не влияет на формирование структуры и в то же время позволяет реализовать процесс при повышенной температуре, что обеспечивает частичное снятие остаточных напряжений.

Непрерывная обработка с прохождением труб друг за другом встык устраняет перегрев открытых концов, происходящий при радиационном нагреве в зоне нагрева вследствие дополнительного облучения внутренней поверхности.

В предлагаемом устройстве способ реализуется для труб, длина которых меньше протяженности холодильника, следующим образом. Модуль 1 задает каждую последующую трубу в упор предыдущей, находящейся еще в роликах 4, и поджимает ее до захвата этими роликами. Движение трубы после выхода из роликов 4 и до захвата роликами 11, происходящего после того, как труба выйдет из зоны выдержки, обеспечивается проталкиванием последующей трубой. Скорость роликов 11 устанавливается на несколько процентов больше, и после захвата скорость перемещения выходящей трубы увеличивается, что создает разрыв между трубами для продувки отверстия входящей трубы.

Источники информации

1. Я. Е. Осада, А.С. Зинченко, Ю.Г. Крупман и др. "Современные трубные цехи". М., Металлургия, 1977, с 179-184.

2. Авторское свидетельство, Россия, 2126844, кл. С 21 D 9/08, F 27 В 9/06 В.

3. "Металловедение и термическая обработка стали" Справ, изд. Т. 2. "Основы термической обработки" Под ред. М.Л. Бернштейна. М., Металлургия, 1983, с. 337-339.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ОСОБОТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2126844C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2367689C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПЕЧЬ С МЕХАНИЧЕСКИМ ПЕРЕМЕЩЕНИЕМ НАГРЕВАЕМОГО МАТЕРИАЛА | 1997 |

|

RU2120590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2232197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ | 2003 |

|

RU2233340C1 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2000 |

|

RU2177861C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ | 2005 |

|

RU2291207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2258087C1 |

Изобретение относится к области термической обработки особоточных труб из жаропрочных и коррозионно-стойких, преимущественно хромоникелевых, сталей и сплавов и может быть использовано в металлургической промышленности и в области ядерной энергетики, в энергетическом машиностроении и двигателестроении. Техническим результатом изобретения является повышение качества термообработки при снижении удельных затрат. Для достижения технического результата трубы протягивают через заполненный инертным газом транспортный (технологический) канал, образованный зонами скоростного нагрева и охлаждения, с несколькими промежуточными подвижными опорами, при котором труба последовательно проходит с постоянной скоростью через зону подогрева, зону нагрева до температуры выше температуры рекристаллизации, зону выдержки, зону охлаждения и зону доохлаждения, причем температура трубы в зонах подогрева и доохлаждения не превышает 500-800oС, продолжительность прохождения зоны выдержки составляет 5-100 с, подвергаясь в зонах нагрева, выдержки и охлаждения осесимметричному нагреву и охлаждению в условиях расположения этих зон между опорами, и внутренняя полость входящей трубы постоянно продувается защитным газом со скоростью, исключающей затекание воздуха, а скорость движения трубы ограничивается. Защитный газ движется в технологическом канале противоположно движению трубы и выводится из него перед зоной подогрева. Перед подачей в технологический канал в отверстиях на концах труб с зазором устанавливаются пробки, извлекаемые после термообработки. В зоне доохлаждения наружная поверхность трубы обдувается поперечным потоком охлажденного защитного газа при давлении выше атмосферного, и труба подвергается правке. Трубы проходят зону нагрева встык друг за другом. Способ осуществляют в устройстве, содержащем модуль принудительной подачи в транспортный канал, с уплотнением и затвором, ролики, блок подогрева, опорные центрирующие ролики в теплоизоляционном корпусе, блок нагрева и выдержки, холодильник с водоохлаждаемым корпусом, холодильник доохлаждения, включающий опорные ролики и водоохлаждаемые секции, выводные транспортные ролики, выходной узел уплотнения с затвором и модуль принудительного вывода из транспортного канала. 2 с. и 9 з.п. ф-лы, 6 ил.

где Vг - скорость газа на выходе из трубы;

d - внутренний диаметр грубы;

Δρ - разность плотностей защитного газа и воздуха на выходе из трубы;

ρ - плотность защитного газа на выходе из трубы,

а скорость движения трубы ограничивается условиями

где V - скорость трубы;

[1] - максимальный вылет конца трубы, нагретого с распределением температуры по закону термообработки, без пластической деформации;

τ - продолжительность термообработки между опорами;

с - удельная теплоемкость материала трубы;

mпм - масса погонного метра трубы;

ΔТ - температура нагрева трубы в установке;

Nг - мощность, уносимая газом из установки.

dгт>Dт+2•Δ•Lгт,

где dгт - внутренний диаметр газонепроницаемой трубки;

Dт - наружный диаметр трубы;

Δ - кривизна трубы на погонный метр;

Lгт - длина газонепроницаемой трубки.

| СПОСОБ НЕПРЕРЫВНОЙ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ОСОБОТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2126844C1 |

| Печь для термообработки труб в защитной атмосфере | 1976 |

|

SU570760A1 |

| Радиационная установка | 1976 |

|

SU747901A2 |

Авторы

Даты

2002-08-20—Публикация

2000-10-09—Подача