Изобретение относится к области термической обработки металлов, а именно к технологии термической обработки труб из нержавеющих, преимущественно хромоникелевых сталей и сплавов.

Изобретение может быть использовано в металлургической промышленности и в области ядерной энергетики.

Известен способ термической обработки тонкостенных труб (а.с. 417498, C 21 D 9/08, C 21 D 1/78).

Недостатком этого способа термической обработки труб является невозможность получения чистой (неокисленной) поверхности труб в процессе термообработки, поскольку в качестве хладоносителя используется вода.

Известен способ термической обработки труб в переходных секционных печах. ("Современные трубные цехи", Москва, "Металлургия", 1977 г.с. 179-184) - прототип.

Недостатком этого способа является возможность перегрева труб, особенно тонкостенных, высокий удельный расход тепла и защитного газа.

Известна наиболее близкая к предлагаемому устройству радиационная установка для отжига труб, прутков и т. д. (а.с. 283268, а.с. 432216, а.с. 747901) - прототип.

Недостатком данной радиационной установки является низкая надежность ее работы в условиях непрерывной термической обработки труб, требующих нагрева до температуры 950-1100oC. Это связано с тем, что при непрерывном совместном горении излучателей в течение 2-3 часов происходит сильный разогрев кварцевой колбы каждого излучателя, который влечет за собой распухание колбы, а затем ее разгерметизацию. Замена излучателей - процесс трудоемкий, требующий разборки всего нагревательного блока и системы ее охлаждения.

Настоящее техническое решение направлено на совершенствование технологии термической обработки длинномерных особотонкостенных труб из нержавеющей сталей и сплавов для достижения оптимальных результатов микроструктуры и механических свойств по всей длине обрабатываемой трубы, а также на создание новых типов нагревателей для осуществления процесса термообработки.

Поставленная задача решается тем, что в способе непрерывной безокислительной термообработки длинномерных особотонкостенных труб из нержавеющих сталей и сплавов труба движется вдоль и вращается вокруг своей оси со скоростями:

продольного перемещения

Vпр ≥ Vн•L/ΔT,

вращения

V ≥ nVн/ΔT,

где Vн - скорость нагрева трубы, oC/с;

L - длина зоны нагрева, м;

ΔT - - разность между температурами до и после нагрева, oC;

n - количество ступеней неравномерности подвода лучистой энергии;

проходя последовательно зоны нагрева и охлаждения, при этом скорость нагрева составляет не менее 30oC/с, а скорость охлаждения от температуры термообработки до температуры, при которой завершается формирование микроструктуры металла - не менее 25oC/с, а ввод защитного газа осуществляется таким образом, что в любой фазе прохождения трубы по транспортному каналу обеспечивается условия

Vз.г. = const,

Pатм < Pз.г. = const,

l ≥ dтр 4,

где Vз.г. - скорость защитного газа в зазоре между поверхностью термообрабатываемой трубы и стенками транспортного канала в зоне нагрева, м/с;

Pатм, Pз.г - атмосферное давление и давление защитного газа в транспортном канале, Па;

l - расстояние между двумя следующими друг за другом трубами, м;

dтр - наружный диаметр обрабатываемой трубы, м;

что нагревательный блок выполнен из отдельных секций, установленных со смещением больших осей эллипсов от секции к секции, а на зеркальной поверхности рефлекторов, охватывающей каждый излучатель, выполнены каналы для подачи охлаждающего воздуха к поверхности излучателей, холодильник состоит из двух элементов, первый из которых представляет собой захоложенный снаружи цилиндрический канал, а второй - два расположенных друг над другом ряда охлаждаемых роликов, каждая вертикальная пара которых в поперечном сечении образует канал того же диаметра, что и цилиндрический канал первого элемента, транспортные модели снабжены устройством, обеспечивающим регулировку скорости вращения и продольного перемещения обрабатываемой трубы, на выходе из последней секции нагревательного блока установлена термопарная батарея, состоящая из расположенных по периметру транспортного канала на одинаковом расстоянии друг от друга термопар, термоэлектроды которых соединены последовательно, и устройство для центровки обрабатываемой трубы, на входе и выходе из транспортного канала установлены лабиринтные уплотнения, состоящие из набора колец с центральным отверстием и цилиндрической частью, охватывающей поверхность охватываемой трубы, вводы защитного газа в транспортный канал расположены непосредственно возле термопарной батареи, до и после нее.

Для получения оптимальных результатов при проведении непрерывной безокислительной термической обработки (рекристаллизационного отжига) труб согласно изобретению предлагается

- внутренний диаметр захоложенного цилиндрического канала первого холодильного элемента составляет

dx = (1.1...1.2)•dтр

где dx - внутренний диаметр холодильника;

dтр - наружный диаметр обрабатываемой трубы;

количество термопар в термопарной батарее выбирается из условия соответствия показанной термопарной батареи реальной температуры трубы на выходе из блока нагрева;

кольцевые элементы лабиринтного уплотнения выполнены из термостойкого материала с низким коэффициентом трения;

- устройство для центровки обрабатываемой трубы в термопарной батарее представляет собой систему роликов, оси вращения которых перпендикулярны оси обрабатываемой трубы, а наружные поверхности образуют канал для прохода трубы диаметром

dк = (1.05...1.1)•dтр.

Контроль и поддержание стабильного температурного режима термообработки по показаниям термопарной батареи, осуществляемое путем измерения скорости продольного перемещения обрабатываемой трубы и ее вращения вокруг своей оси, позволили получить стабильные результаты термообработки труб как по сечению трубы, так и по длине.

Это позволяет сделать вывод, что заявляемые технические решения связаны единым изобретательским замыслом.

В настоящее время термообработку труб из нержавеющих сталей и сплавов проводят в термических печах, однако их конструктивные и технические характеристики не позволяют в полной мере реализовать технологические режимы термообработки для данного вида труб.

Особенностями непрерывной безокислительной термообработки (рекристаллизационного отжига) особотонкостенных труб из нержавеющих сталей и сплавов являются, помимо высоких температур отжига (≈ 950-110oC), необходимость быстрого нагрева (более 30oC/с) и охлаждения (более 25oC/с) от температуры термообработки до ≈ 600oC, при которой завершается формирование микроструктуры металла.

Реализация указанных режимов требует нового подхода как к разработке и созданию новых типов нагревателей, так и к организации самого процесса термообработки.

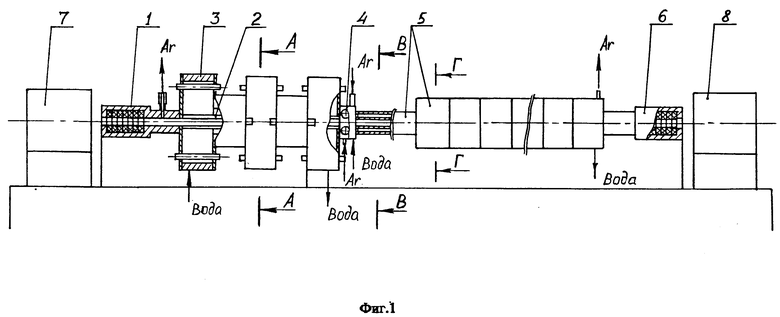

На фиг.1 изображена принципиальная схема установки непрерывной термообработки особотонкостенных труб.

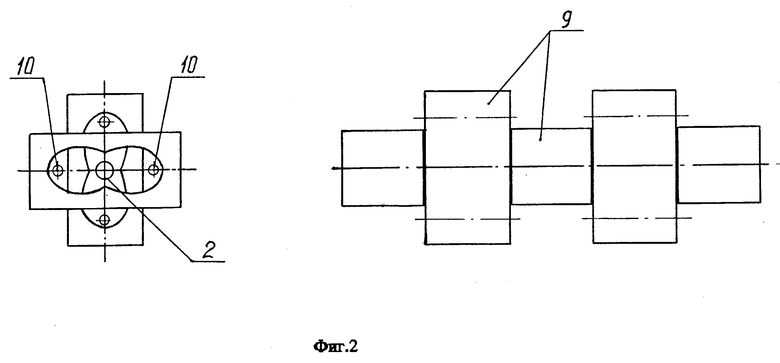

На фиг.2 показана конструкция нагревательного блока.

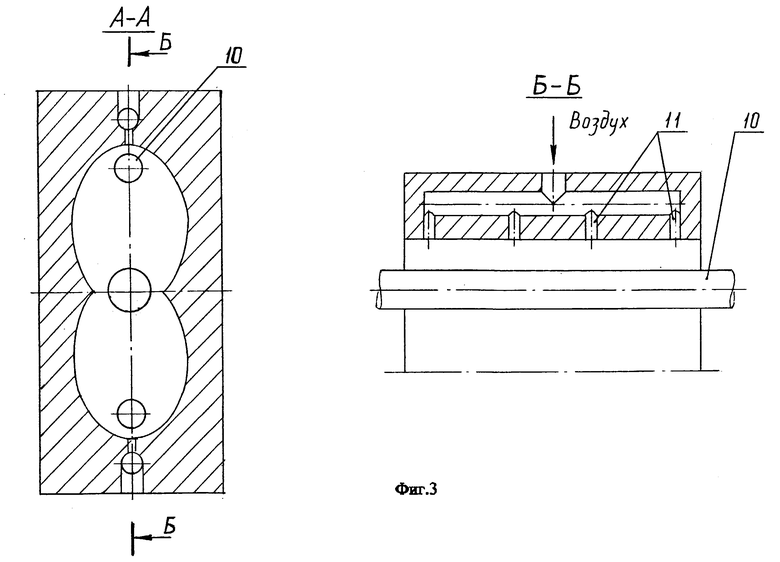

На фиг.3 показаны разрез А-А и разрез Б-Б конструкции системы охлаждения излучателей.

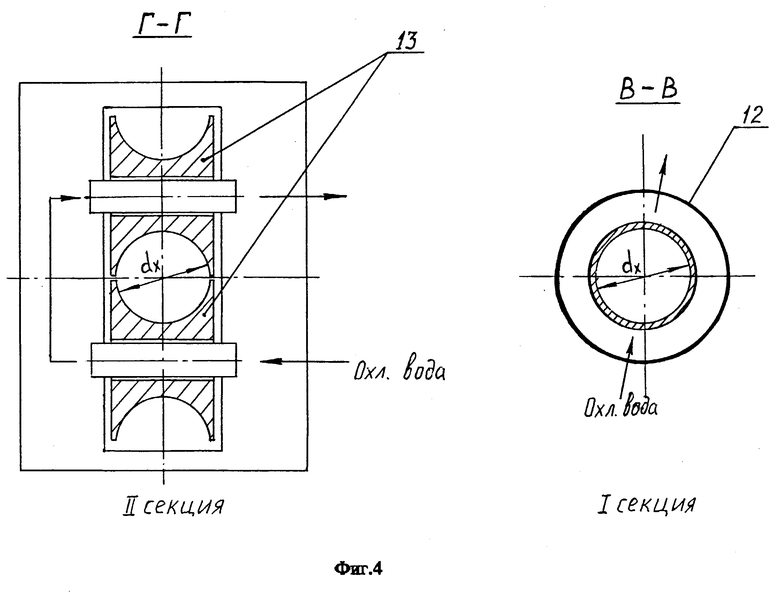

На фиг.4 показаны разрез В-В и разрез Г-Г двухсекционного холодильника.

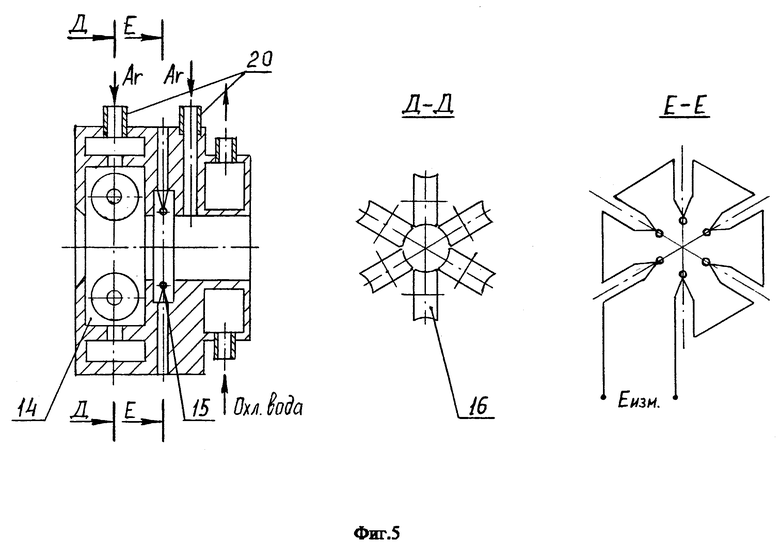

На фиг.5 показаны разрез Д-Д и разрез Е-Е термопарной батареи.

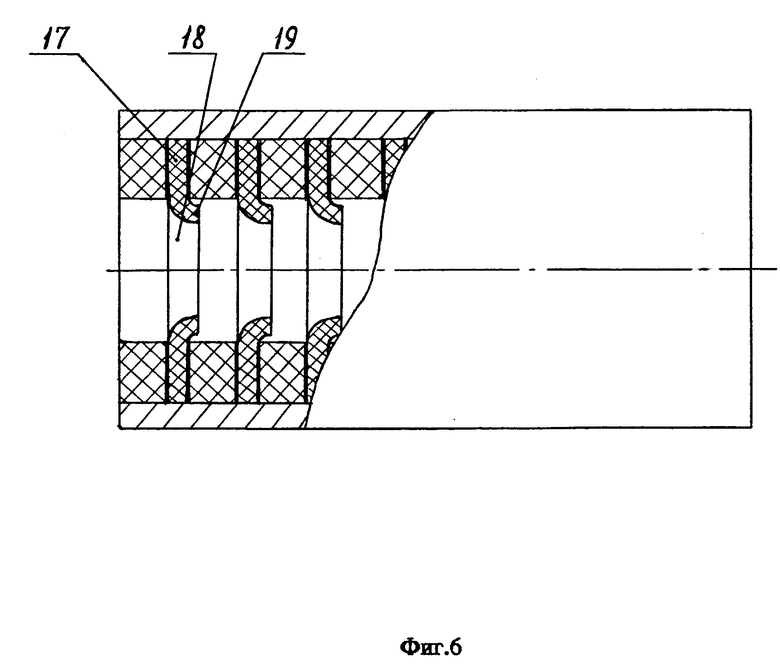

На фиг.6 показан узел уплотнения.

Предлагаемый способ непрерывной безокислительной термообработки (рекристаллизационного отжига) особотонкостенных труб из нержавеющих сталей и сплавов заключается в следующем.

Обрабатываемые трубы подаются в транспортный канал, образованный следующими элементами устройства: входным узлом уплотнения 1, кварцевой трубкой 2, расположенной в общем (совмещенном) фокусе рефлекторов нагревательного блока 3, термопарной батареи 4, холодильником 5 и выходным узлом уплотнения 6. Транспортировка и вращение труб в транспортном канале осуществляется входным 7 и выходным 8 транспортными модулями. Нагревательный блок 3 состоит из отдельных секций 9, установленных со смещением больших осей элементов от секции к секции. На зеркальной поверхности рефлекторов, охватывающих излучатели 10, выполнены каналы 11 для подачи охлаждающего воздуха к поверхности излучателей 10. Холодильник 5 состоит из двух элементов, первый из которых представляет собой холодильную секцию типа "труба в трубе" 12, а второй образован двумя рядами охлаждаемых роликов 13, поверхности которых совместно образуют канал того же диаметра, что и транспортный канал первой холодильной секции. Между нагревательным блоком 3 и первой холодильной секцией 12 установлена термопарная батарея 4, состоящая из устройства 14 для центровки обрабатываемой трубы и расположенных на одинаковом расстоянии друг от друга по периферии транспортного канала термопар 15, термоэлектроды которых последовательно соединены между собой.

Устройство 14 для центровки обрабатываемой трубы в термопарной батарее представляет собой систему роликов, оси вращения которых перпендикулярны оси трубы, а наружная поверхность образует цилиндрический канал.

На входе и выходе транспортного канала установлены лабиринтные уплотнения 1 и 6 соответственно, состоящие из набора колец 17 с центральным отверстием 18 и цилиндрической частью 19, выполненных из термостойкого материала с низким коэффициентом трения (например, из тефлона).

Для создания в транспортном канале защитной среды непосредственно перед термопарной батареей 4 и сразу после нее установлены вводы защитного газа 20.

Для охлаждения различных элементов установки используется вода.

Обрабатываемая труба с помощью входного транспортного модуля 7, совершая поступательное и вращательное движения вокруг своей оси, подается в транспортный канал устройства непрерывной термообработки. Полость транспортного канала через вводы 20 заполняется защитным газом (аргоном). Нагрев осуществляется в среде защитного газа до необходимой температуры термообработки (≈950-1100oC в зависимости от марки стали или сплава) потоком сфокусированной лучистой энергии, при этом скорость нагрева трубы составляет не менее 30oC/с.

Использование быстрого нагрева (более 30oC/с) позволяет получить равномерную микроструктуру обрабатываемых сталей и сплавов за счет одновременного зарождения рекристаллизации зерна по всему объему обрабатываемого материала.

Максимальная температура термообработки достигается на выходе из зоны нагрева, где установлена термопарная батарея 4, состоящая из нескольких термопар 15, термоэлектроды которых соединены последовательно. Количество термопар выбирается из условия соответствия показаний термопарной батареи (являющихся суммой показаний отдельных термопар) реальной температуре трубы на выходе из блока нагрева. Для обеспечения независимости показаний термопарной батареи от расположения в сечении транспортного канала перед термопарами установлено устройство 14 для центровки обрабатываемой трубы.

После прохождения термопарой батареи термообработанный участок трубы поступает в первую секцию 12 холодильника 5, в котором происходит быстрое охлаждение материала трубы. Это обеспечивается соотношением диаметра обрабатываемой трубы к диаметру канала первой секции холодильника

dx = (1.1...1.2)•dтр.

Указанное соотношение помимо быстрого охлаждения обеспечивает минимальную величину кривизны по длине обрабатываемой трубы.

Быстрое охлаждение (более 25oC/с) позволяет зафиксировать равновесное состояние металла и не допустить выделения aльфа-фазы, как это происходит при медленном охлаждении. Особенно актуально быстрое охлаждение для термообработки хромоникелевых сплавов в интервале от температуры термообработки до температуры, при которой завершается формирование микроструктуры металла (≈600oC). Выделение aльфа-фазы, более твердой и хрупкой, чем матрица, происходит по границам зерен и ведет к ухудшению технологичности материала труб, что может служить причиной их растрескивания.

Для обеспечения равномерного прогрева всех участков трубы скорость продольного перемещения и скорость вращения трубы вокруг своей оси в транспортном канале устройства рассчитывается из соотношения

Vпр ≥ Vн•L/ΔT,

V ≥ n•Vн/ΔT.

Выполнение данных условий (как по скоростям нагрева и охлаждения, так и по скоростям перемещения и вращения позволяет получить равномерную микроструктуру обрабатываемого металла, характеризующуюся разбросом величины зерна в 1-2 балла.

Пройдя первую секцию холодильника термообработанный участок трубы поступает во вторую секцию холодильника. Для снижения усилия протяжки и обеспечения бездефектности наружной поверхности трубы (отсутствие царапин, сдиров, потертостей и т.д.), вторая секция холодильника выполнена в виде двух рядов водоохлаждаемых роликов 13, поверхности которых совместно образуют канал того же диаметра, что и транспортный канал первой холодильной секции.

На выходе из холодильника установлено выходное лабиринтное уплотнение 6, обеспечивающее герметичный выход трубы из транспортного канала. Охлажденный участок трубы попадает в выходной транспортный модуль 8, а в это время противоположный конец трубы выходит из входного транспортного модуля 7 и в него подается следующая труба.

Таким образом, в процессе прохождения трубы по транспортному каналу различные ее участки последовательно проходят все стадии термообработки. Режим термообработки поддерживается путем изменения скорости протяжки трубы в зависимости от показаний термопарной батареи. Показания термопарной батареи являются интегральной характеристикой, учитывающей изменения всех влияющих факторов, таких как

изменение пропускной способности кварцевой трубки 2 за счет ее остекловывания или осаждения продуктов газовыделения трубы;

изменение мощности нагревателей 10 в зависимости от суточных колебаний напряжения в сети или изменения характеристик излучателей с течением времени;

снижение отражательной способности зеркальной поверхности рефлекторов вследствие их запыления или механических повреждений.

Чтобы обеспечить строгую зависимость показаний термопарной батареи только от температуры обрабатываемой трубы необходимо обеспечить выполнение следующих условий:

1. Канал в устройстве для центровки 14 трубы в термопарной батарее выполнить диаметром

dк = (1.05...1.1)•dтр;

2. Ввод защитного газа осуществляется таким образом, чтобы в любой фазе прохождения трубы по транспортному каналу выполнялись условия:

Vз.г. = const.

Pатм < Pз.г. = const,

l ≥ dтр/4;

3. Вводы газа расположены непосредственно возле термопарной батареи, до и после нее.

Первое условие обеспечивает точную центровку трубы относительно горячих спаев термопар 15. Нарушение этого условия приводит к получению заметных колебаний показаний термопарной батареи в зависимости от положения трубы в сечении транспортного канала.

Второе и третье условия обеспечивают постоянную величину систематической погрешности, вносимую влиянием защитного газа на показания термопар, поскольку расход и температура газа постоянны только у его входа.

Таким образом, использование способа и устройства для непрерывной безостаточной термообработки особотонкостенных труб позволяет:

1. Обеспечить высокое качество термообработки труб из нержавеющих сталей и сплавов, характеризующееся стабильной и равномерной микроструктурой металла (с разбросом величины зерна в 1-2 балла) как по длине, так и по сечению трубы. Учитывая, что технические условия на трубы, выпускаемые промышленностью на настоящее время допускают разброс зерна в пределах 5 баллов, использование предлагаемого изобретения позволяет получать трубы с жестко заданной микроструктурой.

2. Обеспечить полную идентичность режима термообработки не только в пределах одной трубы, но и партии труб в целом при чрезвычайно малой потребляемой мощности электроэнергии и низком расходе защитного газа.

3. Создать предпосылки для разработки полностью автоматизированного производства труб для нужд атомной и других отраслей промышленности.

В настоящее время на предприятии внедрена опытно-промышленная установка для термообработки труб потоком сфокусированной лучистой энергии. Экономический эффект от ее использования составит в 1998 году 1 млн. рублей (в деноминированных ценах) на 10000 м выпускаемых труб

Литература

1. Авторское свидетельство СССР N 417498, C 21 D 9/08, БИ N 8, 1974.

2. Авторское свидетельство СССР N 432216, C 21 D 9/08, БИ N 22, 1974. Авторское свидетельство СССР N 747901, C 21 D 9/08, БИ N 26, 1980.

3. Я.Е.Осада, А.С.Зинченко, Ю.Г. Крупман и др. Современные трубные цехи, М.: Металлургия, 1977, с. 179-184.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187562C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2367689C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ХОЛОДИЛЬНИК | 1999 |

|

RU2154781C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2232197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОТОНКОСТЕННЫХ ТРУБ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ИХ ОТЖИГА | 2004 |

|

RU2282676C2 |

| КОНТЕЙНЕР ДЛЯ БЕЗОКИСЛИТЕЛЬНОГО СТРУКТУРНОГО ОТЖИГА ПОКОВОК | 1998 |

|

RU2144170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ИЗДЕЛИЙ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ | 2003 |

|

RU2233340C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164672C1 |

| ОСОБОТОНКОСТЕННАЯ ТРУБА ИЗ АУСТЕНИТНОЙ БОРОСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ОБОЛОЧКИ ТВЭЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2420600C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

Изобретение относится к области термической обработки металлов, а именно к технологии термической обработки труб из нержавеющих, преимущественно хромоникелевых сталей и сплавов. Изобретение может быть использовано в металлургической промышленности и в области ядерной энергетики. Техническим результатом является повышение качества термообработки при резком снижении удельных затрат (расхода электроэнергии и защитного газа). Сущность: трубу подают в транспортный канал с защитной средой, образованный входным узлом уплотнения, кварцевой трубкой, расположенной в общем конусе рефлекторов нагревательного блока, термопарной батареи, холодильником и выходным узлом уплотнения. Транспортировка и вращение труб в канале осуществляют транспортными модулями. Нагрев трубы, совершающей поступательно-вращательное движение, потоком сфокусированной лучистой энергии ведут до необходимой температуры и охлаждают, при этом труба в процессе термообработки движется вдоль и вращается вокруг своей оси со скоростями: продольного перемещения Vпр ≥ Vн•L/ΔT, вращения V ≥ nVн/ΔT, проходя последовательно зоны нагрева и охлаждения, при этом скорость нагрева составляет не менее 30°С/с, а скорость охлаждения от температуры термообработки до температуры, при которой завершается формирование микроструктуры металла - не менее 25°С/с; ввод защитного газа осуществляется таким образом, что в любой фазе прохождения трубы по транспортному каналу обеспечиваются условия vз.г = const; pатм < pз.г = const; l ≥ dтр/4. 2 с. и 4 з.п.ф-лы, 6 ил.

продольного перемещения

Vпр ≥ Vн•L/ΔT,

вращения

V ≥ nVн/ΔT,

где Vн - скорость нагрева трубы, oC/с;

L - длина зоны нагрева, м;

ΔT - разность между температурами до и после нагрева, oC;

n - количество ступеней неравномерности подвода лучистой энергии,

проходя последовательно зоны нагрева и охлаждения, при этом скорость нагрева составляет не менее 30oC/с, а скорость охлаждения от температуры термообработки до температуры, при которой завершается формирование микроструктуры металла - не менее 25oC/с, ввод защитного газа осуществляется таким образом, что в любой фазе происхождения трубы по транспортному каналу обеспечиваются условия

Vз.г = const,

Pатм < Pз.г = const,

l ≥ dтр/4,

где V3,Г - скорость защитного газа в зазоре между поверхностью термообрабатываемой трубы и стенками транспортного канала в зоне нагрева, м/с;

Pатм, P з.г - атмосферное давление и давление защитного газа в транспортном канале, Па;

l - расстояние между двумя следующими друг за другом трубами, м;

dтр - наружный диаметр обрабатываемой трубы, м.

dх = (1,1-1,2)•dтр,

где dх - внутренний диаметр холодильника;

dтр - наружный диаметр обрабатываемой трубы.

dк = (1,05 - 1,1)•dтр.

| Радиационная установка | 1976 |

|

SU747901A2 |

| 1972 |

|

SU417498A1 | |

| РАДИАЦИОННАЯ УСТАНОВКА | 1973 |

|

SU432216A1 |

| Современные трубные цехи | |||

| - М.: Металлургия, 1977, с.179-184 | |||

| РАДИАЦИОННАЯ УСТАНОВКА | 0 |

|

SU283268A1 |

| Радиоционная установка для нагрева заготовок | 1976 |

|

SU618617A1 |

| РАДИАЦИОННАЯ ПЕЧЬ ДЛЯ НАГРЕВА МЕТАЛЛА | 0 |

|

SU398645A1 |

Авторы

Даты

1999-02-27—Публикация

1998-02-16—Подача