Изобретение относится к способам получения алюмосиликатов, которые могут быть использованы в качестве наполнителей композиционных материалов, резины, красок, пластмасс, цементов, штукатурных смесей, а также в качестве фильтрующих материалов и адсорбентов.

Известен способ получения алюмосиликата кальция типа волластонита, включающий смешение трепела, известняка, карбоната лития, помол компонентов, их гранулирование и обжиг при температуре 1100 - 1150oC (Авторское свидетельство СССР N 885221, C 01 B 33/24, 1981).

Недостатком способа является низкая размалываемость получаемого продукта.

Известен способ получения алюмосиликата, используемого в качестве пигмента, путем обжига каолиновой глины при температуре 760 - 1200oC вначале в вакууме, а затем в окислительной атмосфере. (Патент США N 3954943, C 01 B 33/24, 1976).

Недостатком данного способа является возможность агломерации частиц каолинита в процессе обжига и повышенная сложность процесса.

Известен способ получения алюмосиликата кальция путем механической активации в планетарной мельнице смеси силиката кальция, гидроксида алюминия и гидроксида кремния, взятых в стехиометрических соотношениях в присутствии воды, с последующей термообработкой при температуре 900oC.

(Патент РФ N 2078037, C 01 В 33/26, 27.04.97).

Недостатком способа являются высокие энергозатраты и низкая производительность.

Наиболее близким по технической сущности и достигаемому результату является способ получения алюмосиликатного материала, включающий смешение глинистого компонента - каолина с известняком из расчета получения весового отношения CaO : SiO2 = (4 - 25) : 1 и CaO : Al2O3 = (1.5 - 20) : 1, обжига смеси при температуре 1200oC и помола продукта до получения остатка на сите 0.08 мм 2 - 16% вес.

(Авторское свидетельство СССР N 960119, C 01 B 33/24, 1982).

Недостатком известного способа является высокая температура обжига, кроме того степень белизны получаемого продукта не выше 75%.

Задачей настоящего изобретения является разработка способа получения алюмосиликата кальция, характеризующегося высокой степенью белизны и размалываемости, который может быть использован в качестве наполнителя взамен используемых талька, мела, каолина, а также известняковой и мраморной муки.

Поставленная задача решается описываемым способом получения алюмосиликата кальция, включающим смешение размолотого глинистого компонента с размолотым известняком, обжиг сырьевой смеси при повышенной температуре и помол целевого продукта, в котором на смешение дополнительно подают диоксид кремния и проводят обжиг в слабо восстановительной среде при влажности смеси (38 - 42)%, после чего гранулы охлаждают водой до температуры клинкера не более 100oC и отходящих газов до температуры 140 - 160oC.

При этом предпочтительным является состав шихты при соотношении исходных компонентов (в % масс.):

Глинистый компонент - 4.8 - 5.0

Песок - 13.0 - 15.0

Кремнегель - 3.9 - 4.1

Известняк - Остальное

В качестве глинистого компонента предпочтительно использовать смесь глины Латненского месторождения с каолином.

Помол продукта предпочтительно проводить в две ступени, вначале до остатка на сите N 0.08 мм не более 15% продукта.

Пример осуществления способа.

В качестве сырья использованы: белый известняк Приокского месторождения, глина Латненского месторождения, каолин, песок Люберецкого месторождения, кремнегель - побочный продукт производства Воскресенского химкомбината.

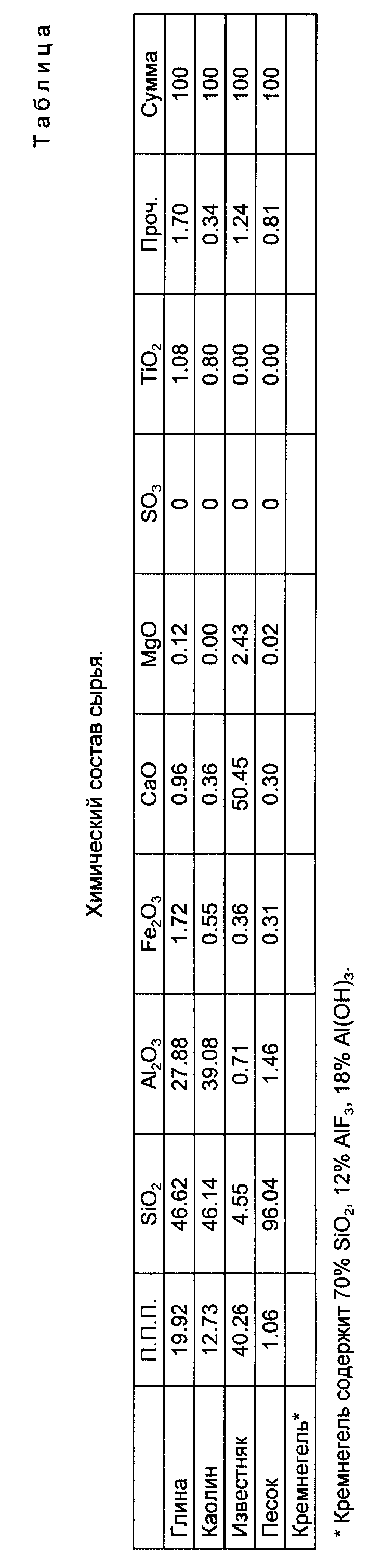

Химический состав сырья приведен в таблице.

Приготовление сырьевой смеси проводили в двухкамерной мельнице с шаровой загрузкой. Помол известняка и песка проводят совместно при влажности 38.8%. Глину готовят в глиноболтушке, туда же вводят кремнегель.

Смешивают 77.4% известняка, 2.5% глины, 2.5% каолина, 13.6% песка и 4.0% кремнегеля.

Приготовленную смесь с влажностью около 40% обжигают во вращающейся печи при температуре за цепной завесой 630 - 680oC в слабо восстановительной среде при разрежении в пыльной камере до 20 мм водяного столба.

После обжига получают продукт в виде гранул размером 10 - 15 мм, которые резко охлаждают путем впрыскивания воды на обрезе холодного конца печи.

При этом температура за цепной завесой равна 660 - 700oC, а температура отходящих газов не более 160oC.

Насыпной вес гранул равен 1.650 кг/м3, помол ведут до остатка просеиваемого материала на сите N 0.08 мм не более 15%.

В результате осуществленного способа получен алюмосиликат кальция общей химической формулы nCaO•mSiO2•pAl2O3 с содержанием до 80% гамма модификации ортосиликата кальция, остальное - алюмосиликаты и ферриты кальция, не обладающие гидравлическими свойствами.

Продукт имеет белый цвет со степенью белизны 75 - 87%; массовую долю воды и летучих веществ - не более 1.5%; веществ, нерастворимых в HCl, не более 1%; веществ, растворимых в воде, не более 1.5%; свободного оксида кальция не более 0.25%; pH = 10.0 - 11.8%; маслоемкость не более 25 г/100 г продукта.

Преобладание в составе продукта саморассыпающейся γ-модификации ортосиликата Ca придает наполнителю высокую степень размалываемости при помоле.

Высокая удельная поверхность полученного материала позволяет рекомендовать его в качестве адсорбента для очистки отходящих газов и сточных вод, а также наполнителя композиционных материалов, резины, строительных красочных составов, конструкционных пластмасс, например, полиамида-6, цементов и штукатурных смесей.

Изобретение относится к производству алюмосиликатов, преимущественно для их использования в качестве наполнителей. Смешивают известняк, глинистый компонент, песок, обжигают полученную сырьевую смесь при высокой температуре и производят помол целевого продукта, при этом на смешение дополнительно подают диоксид кремния, обжиг проводят в слабовосстановительной среде и влажности смеси 38 - 42 мас.%, после чего гранулы охлаждают впрыскиванием воды с поддержанием температуры отходящих газов на выходе печи, равной 140 - 160oC. Способ обеспечивает получение высококачественного наполнителя. 2 з.п. ф-лы, 1 табл.

Глинистый компонент - 4,8 - 5,0

Песок - 13,0 - 15,0

Кремнегель - 3,9 - 4,1

Известняк - Остальное

3. Способ по пп. 1 и 2, отличающийся тем, что в качестве глинистого компонента используют смесь глины Латненского месторождения и каолина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения дисиликата кальция | 1980 |

|

SU960119A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для синтеза волластонита | 1979 |

|

SU885221A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТА ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА | 1993 |

|

RU2078037C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 3954943 A, 1976. | |||

Авторы

Даты

1998-10-27—Публикация

1998-01-28—Подача