Изобретение относится к области получения термостойких пигментов для декорирования строительной керамики, фарфоро-фаянсовых изделий и др.

Известны рецептуры шихты для получения керамических пигментов различных цветов. Наиболее близкими аналогами являются:

- для получения пигментов розового цвета шихта содержит оксиды алюминия, хрома, цинка [1],

- для получения пигментов синего цвета шихта содержит оксиды алюминия, кобальта, цинка или магния [2],

- для получения пигмента черного цвета шихта содержит оксиды железа, хрома, кобальта [2].

Во всех перечисленных вариантах используется общий способ получения по классической схеме синтеза термостойких пигментов, включающий смешение компонентов, их измельчение в шаровых мельницах, сушку, обжиг при T = 1000-1300 o C в течение 1-6 час с последующим измельчением полученных пигментов [2].

Недостатком данного способа являются высокие энергозатраты на высокотемпературный обжиг пигментов.

Известен способ снижения температуры термообработки за счет приготовления шихты следующего состава, мас.%:

магний - 6,2-7,5

оксид алюминия - 41,1-45,5

сернокислый магний - 34,0-40,6

борная кислота - 3,0-5,0

порошкообразный алюминий - 3,0-5,0

краситель - 4-6,6

Способ заключается в смешении шихты указанного состава, ее прессовании при давлении, нагреве при 650-750 oC с последующей термообработкой в режиме самораспространяющегося высокотемпературного синтеза и измельчении полученных пигментов [3].

Недостатком данного способа является сложная технология, связанная с прессованием шихты, и энергозатраты на ее предварительный прогрев при 650-750oC.

Целью настоящего изобретения являются упрощение технологии получения керамических пигментов и снижение энергозатрат при их синтезе.

Поставленная цель достигается тем, что в способе получения керамического пигмента путем приготовления шихты, термосинтеза и измельчения берут шихту состава, мас.%:

оксид алюминия - 30-40

порошкообразный алюминий - 3-7

порошкообразный магний - 3-7

борная кислота - 1-5

краситель - 2-24

азотнокислый аммоний - 30-49

Шихту смешивают и воспламеняют от электрозапала с помощью термитной шашки или навески алюмомагниевого сплава. Пламя охватывает весь образец и в течение 2-30 мин в зависимости от размера образца и состава шихты происходит синтез нового керамического пигмента. После охлаждения до комнатной температуры полученные пигменты измельчают до размера частиц менее 10 мкм.

Для получения пигмента розового цвета в качестве красителя используют хромовый ангидрид при следующих соотношениях компонентов шихты, мас.%:

оксид алюминия - 34-40

порошкообразный алюминий - 3-7

порошкообразный магний - 3-7

борная кислота - 1-5

хромовый ангидрид - 2-8

азотнокислый аммоний - 41-49

Для получения пигмента черного цвета в качестве красителя используют оксид кобальта (II, III), хромовый ангидрид и сернокислое железо при следующем соотношении компонентов шихты, мас.%:

оксид алюминия - 30-40

порошкообразный алюминий - 3-7

порошкообразный магний - 3-7

борная кислота - 1-5

оксид кобальта (II, III) - 1-5

хромовый ангидрид - 2-10

сернокислое железо - 2-10

азотнокислый аммоний - 34-40

Для получения пигмента синего цвета в качестве красителя используют оксид кобальта (II, III) при следующем соотношении компонентов шихты, мас.%:

оксид алюминия - 30-40

порошкообразный алюминий - 4-7

порошкообразный магний - 4-7

борная кислота - 1-5

оксид кобальта (II, III) - 3-21

азотнокислый аммоний - 30-48

Вместо порошкообразных алюминия и магния можно использовать алюмомагниевые сплавы, например, ПАМ-4, содержащие эквивалентные количества металлов при тех же соотношениях остальных компонентов.

Количественное соотношение компонентов подобрано экспериментально и является оптимальным.

При введении менее 6 мас.% суммарно порошкообразных алюминия и магния или алюмомагниевого сплава композиция не воспламеняется, а свыше 14 мас.% смеси металлов или алюмомагниевого сплава ПАМ-4 - состав сплавляется, что приводит к ухудшению качества пигмента.

При введении окислителя - азотнокислого аммония более 49 мас.% также происходит оплавление образца, а при содержании азотнокислого аммония менее 30 мас.% - горение неустойчиво.

При содержании оксидов алюминия свыше 40 мас.% - состав не воспламеняется, а менее 30 мас.% - сплавляется.

Предельные значения минерализатора - борной кислоты (1-5 мас.%) обеспечивают оптимальные значения термосинтеза пигментов. Уменьшение содержания кислоты снижает насыщенность цвета пигментов, а увеличение сверх оптимального количества приводит к остекловыванию керамического пигмента, что отрицательно сказывается на качестве продукта.

Отклонение от предельных значений красителей (хромовый ангидрид, сернокислое железо, оксид кобальта (II, III) приводит к изменению цвета, интенсивности окраски и качества продукта. Так, уменьшение концентрации красителя приводит к снижению интенсивности цвета пигмента, а увеличение - к изменению цвета (для розового пигмента) или снижению качества вследствие восстановления металла (хрома, кобальта или железа).

Керамический пигмент предлагаемого состава получают следующим способом. Составные компоненты исходной шихты измельчают, перемешивают в необходимом соотношении и помещают на теплоизоляционный металлический поддон. Дистанционно воспламеняют от электрозапала с помощью термитной шашки или навески алюмомагниевого сплава. Пламя охватывает весь образец и в течение 2-30 мин в зависимости от состава исходной шихты и размеров образца происходит синтез нового соединения - керамического пигмента требуемого цвета.

Полученный пигмент охлаждают до комнатной температуры и измельчают до размера частиц менее 10 мкм.

Пример. Исходные компоненты (в мас.%): оксид алюминия - 7, борная кислота - 1, хромовый ангидрид - 2, азотнокислый аммоний - 49, измельчают и тщательно перемешивают. Полученную смесь высыпают на теплоизоляционный металлический поддон и воспламеняют с помощью термитной шашки или навески алюмомагниевого сплава. Шихта воспламеняется и горит с ярким свечением по всему объему. После термосинтеза полученный пигмент розового цвета охлаждают до комнатной температуры и измельчают до размера частиц менее 10 мкм.

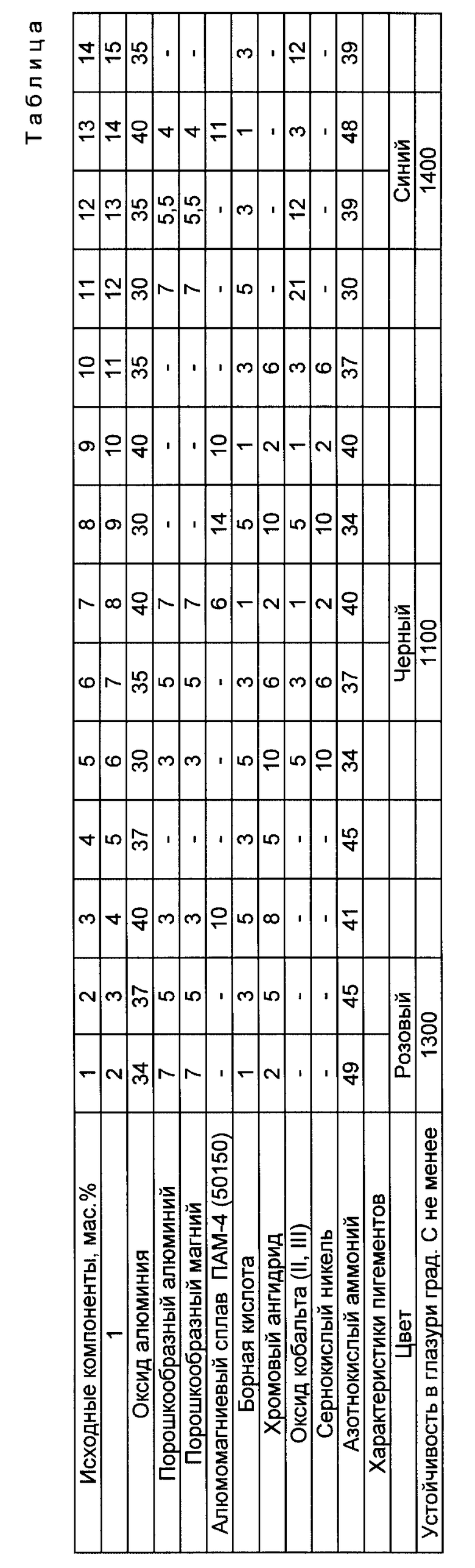

Примеры приготовления керамического пигмента составов 2-14 выполняют аналогично примеру 1 (см. таблицу).

Таким образом, заявляемое техническое решение позволяет уменьшить энергоемкость термосинтеза керамических пигментов различных цветов и упростить технологию их получения по сравнению с известным способом.

ЛИТЕРАТУРА

1. Авт. свид. СССР N 1318560, кл. C 03 C 1/04, 1987, БИ N 23.

2. М.А.Мартынов, В.А.Визир. Технология производства керамических красок. -Киев: Гос.изд.техн.лит. УССР, 1956, с.73, 87 и 122.

3. Патент СССР N 1823862, кл. C 03 C 1/04, 23.06.1993, БИ N 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА | 1997 |

|

RU2121463C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА СИНЕГО ЦВЕТА | 1996 |

|

RU2097346C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ПИГМЕНТОВ НА ОСНОВЕ АЛЮМОМАГНЕЗИАЛЬНОЙ ШПИНЕЛИ | 2015 |

|

RU2580343C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА ЦВЕТА УЛЬТРАМАРИНА | 2005 |

|

RU2305075C2 |

| ПИГМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2118973C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОРИЧНЕВОГО ЖЕЛЕЗООКСИДНОГО ПИГМЕНТА | 1997 |

|

RU2118972C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ПИГМЕНТОВ ШПИНЕЛЬНОГО ТИПА | 2015 |

|

RU2580542C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ | 1996 |

|

RU2117020C1 |

| АЭРОЗОЛЬОБРАЗУЮЩИЙ ОГНЕТУШАЩИЙ СОСТАВ | 1996 |

|

RU2091106C1 |

| Способ получения керамического пигмента | 1991 |

|

SU1823862A3 |

Изобретение относится к технологии получения термостойких пигментов для декорирования строительной керамики, фарфоровых изделий и др. Исходная шихта для получения керамического пигмента содержит, мас.%: оксид алюминия - 30 - 40, порошкообразный алюминий - 3 - 7, порошкообразный магний - 3 - 7, борная кислота - 1 - 5, краситель - 2 - 24, азотнокислый аммоний - 29 - 49. Шихту указанного состава измельчают, тщательно перемешивают и воспламеняют от электрозапала с помощью термитной шашки или навески алюмомагниевого сплава. Термосинтез пигмента проходит в режиме горения. Полученный в результате термосинтеза пигмент измельчают до размеров частиц менее 10 мкм. Способ обеспечивает упрощение технологии получения керамических пигментов и снижает энергозатраты при их синтезе. 4 з.п.ф-лы, 1 табл.

Оксид алюминия - 30 - 40

Порошкообразный алюминий - 3 - 7

Порошкообразный магний - 3 - 7

Краситель - 2 - 25

Борная кислота - 1 - 5

Азотнокислый аммоний - 30 - 49

шихту перемешивают и воспламеняют от электрозапала с помощью термитной шашки или навески алюмомагниевого сплава, термосинтез проходит в режим горения, а полученный пигмент измельчают до размеров частиц менее 10 мкм.

Оксид алюминия - 34 - 40

Порошкообразный алюминий - 3 - 7

Порошкообразный магний - 3 - 7

Хромовый ангидрид - 2 - 8

Борная кислота - 1 - 5

Азотнокислый аммоний - 41 - 49

3. Способ по п. 1, отличающийся тем, что в качестве порошкообразных алюминия и магния используются алюмомагниевые сплавы при тех же соотношениях компонентов.

Оксид алюминия - 30 - 40

Порошкообразный алюминий - 4 - 7

Порошкообразный магний - 4 - 7

Оксид кобальта (II, III) - 3 - 21

Борная кислота - 1 - 5

Азотнокислый аммоний - 30 - 48

5. Способ по п. 1, отличающийся тем, что для получения пигмента черного цвета в качестве красителя используют оксид кобальта (II, III), хромовый ангидрид и сульфат железа при следующих соотношениях компонентов шихты, мас. %:

Оксид алюминия - 30 - 40

Порошкообразный алюминий - 3 - 7

Порошкообразный магний - 3 - 7

Оксид кобальта (II, III) - 1 - 5

Хромовый ангидрид - 2 - 10

Сульфат железа - 2 - 10

Борная кислота - 1 - 5

Азотнокислый аммоний - 34 - 40я

| Способ получения керамического пигмента | 1991 |

|

SU1823862A3 |

| Способ получения керамического пигмента розового цвета | 1986 |

|

SU1318560A1 |

| Мартынов М.А., Визир В.А | |||

| Технология производства керамических красок | |||

| Киев: Гос | |||

| изд-во технической литературы УССР, 1956, с | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1998-10-27—Публикация

1997-07-07—Подача