Изобретение касается способа отжига материала в соответствии с ограничительной частью независимого пункта 1 формулы изобретения. Далее касается настоящего изобретения однотипной печи для отжига.

Качество обработанной поверхности отжигаемого материала зависит среди прочего от степени чистоты защитного газа. Поскольку защитный газ в процессе обработки отжигом становится загрязненным, то, как известно из практики, он непрерывно откачивается и заменяется свежим защитным газом. Использованный защитный газ удаляется. В результате этого появляются значительные потери. Для того чтобы сохранять эти потери в разумных границах, осуществляют замену газа относительно медленно и при этом надо учитывать ухудшение качества поверхности листов стали.

Из патента DE-B 1959713 известен соответствующий способ очистки атмосферы защитного газа промышленной печи, при котором свободный кислород реагирует с уменьшающимися составными частями защитного газа H2 и CO и именно с помощью катализатора. Возникающие при этом составные части CO2 и H2O должны затем при последующих этапах выполнения способа удаляться из атмосферы защитного газа, так что известный способ оказывается трудоемким.

В основе настоящего изобретения лежит задача устранить указанные недостатки и сделать возможным очистку защитного газа от кислорода простым и более экономичным способом.

Для решения этой задачи характеризуется этот способ в соответствии с настоящим изобретением тем, что из горячего защитного газа во время процесса его очистки с помощью реагирующих элементов в горячей реакционной зоне удаляется кислород, и что в качестве реагирующих элементов используют магний, алюминий, титан или кремний, которые имеют более высокое химическое сродство с кислородом, чем определенные защищающие легирующие элементы отжигаемого материала, и что начинают удаление кислорода, когда внутренняя температура отжигаемого материала достигает такой величины, при которой испарение остатков масла, появляющихся после прокатки, в основном завершается, при этом остатки масла, появляющиеся после прокатки, удаляются из реакционной зоны.

Защищающие легирующие элементы отжигаемого материала представлены прежде всего хромом и марганцем. Благодаря реакции с металлами понижается точка росы защитного газа настолько, что не происходит никакого окисления легко окисляемых легирующих составных частей отжигаемого материала.

Было найдено, что удаление кислорода способствует значительному улучшению качества поверхности отжигаемого материала. В частности, марганец может удалять остатки с поверхности материала, которые остаются видимыми также после покрытия лаком.

Удаление кислорода начинают преимущественно только тогда, когда внутренняя температура достигает величины 550-650oC. В соответствии с существующим опытом оптимальное значение составляет примерно 580 и 620oC. Очень важно удалять из горячей реакционной зоны остатки масла, появляющиеся после прокатки, поскольку иначе происходит загрязнение имеющихся там реагентов. Они теряют свою активность и должны быть удалены. Как только защитный газ освобождается в основном от остатков масла, появляющихся после прокатки, содержит он еще только остатки водяного пара.

Под внутренней температурой подразумевают температуру, существующую в центре намотанного отжигаемого материала. Она преимущественно рассчитывается или определяется по температуре, существующей на нижней кромке отжигаемого материала.

Горячая реакционная зона может иметь отдельное устройство для нагрева. Предпочтительно однако нагревать горячую реакционную зону нагретым защитным газом.

Пропускная способность отводимой части потока может выгодным образом составлять многократно значение свободного объема отжиговой камеры, преимущественно 100-300 м3/час, так как в данном случае это не связано с потерями защитного газа. Оказалось, что очищенный защитный газ при таких обстоятельствах обеспечивает лучшие результаты в отношении поверхности, чем свежий защитный газ, в частности, когда последний предоставляется только низкого качества.

Предпочтительно защитный газ охлаждают, после чего образовавшийся конденсат отделяют из водяного пара и остатков масла, появляющихся после прокатки, в данном случае вместе с частичками загрязнений. Продукты испарения и крекинга из остатков масла, появляющихся после прокатки, означают существенное загрязнение защитного газа, прежде всего на фазе нагрева. Благодаря медленному отделению конденсата совместно с удалением возможных твердых частичек, происходит быстрая и интенсивная очистка отжигаемого материала, при этом загрязнения не остаются длительное время в защитном газе. При этом защитный газ охлаждают преимущественно ниже 100oC, предпочтительно ниже 20oC, так как первое защищает подключенный затем компрессор и последнее дополнительно облегчает и ускоряет процесс очистки.

Далее при выполнении настоящего изобретения предлагается, чтобы защитный газ охлаждали и очищали путем адсорбции нежелательных составных частей газа, в частности водяного пара и метана. Для адсорбции используют наполнители, как например цеолит. Защитный газ обогащается метаном, в частности перед самым концом процесса отжига, прежде всего во время последней третьей части процесса отжига. В соответствии с этим связанный с метаном процесс адсорбции становится активным, в частности в конце процесса отжига. В качестве температур охлаждения используют указанные выше значения.

Адсорбция нуждается, как правило, в регенерации, при этом она осуществляется преимущественно путем нагрева и/или создания вакуума.

Процесс адсорбции может выполняться независимо от отделения конденсата или может спариваться с ним. В последнем случае оказывается особенно выгодным выполнять до отделения конденсата и процесса адсорбции общий этап охлаждения. Это уменьшает технические затраты на оборудование по сравнению с необходимым иначе двойным количеством холодильных агрегатов.

Далее оказывается выгодным использовать охлажденный защитный газ для охлаждения отжигаемого материала без предварительного нагрева. Процесс очистки части потока газа соединяется таким образом затем с последующим охлаждением отжигаемого материала в конце процесса отжига.

В процессе адсорбции оказывается возможным поглотить все водяные пары и остатки масла, появляющиеся после прокатки. Его эффективность соответствует водоотделителю, который работает при -70oC. Можно таким образом отказаться от водоотделителя. Во всяком случае получаются затем большие затраты на регенерацию для адсорбера. Вследствие этого целесообразным является спаривание водоотделителя с адсорбером, при этом последний служит прежде всего для удаления метана при последней фазе процесса отжига, во всяком случае вначале на стадии нагрева поглощает он также еще часть водяного пара.

Процесс удаления конденсата и/или адсорбции может выполняться независимо друг от друга. Если используются все три процесса, то получается существенное уменьшение посторонних частиц в защитном газе, препятствующих процессу отжига. Необходимые дополнительные затраты на оборудование компенсируются более чем достаточно экономией защитного газа и прежде всего более высоким качеством поверхности отжигаемого материала. В зависимости от требований к качеству можно отказаться от одного или двух этапов очистки.

В соответствии с настоящим изобретением создается печь для отжига отжигаемого материала, в частности стального листа, в отжиговой камере в атмосфере защитного газа с устройством для очистки части потока защитного газа, подключенным к отжиговой камере и предназначенным для выполнения способа в соответствии с одним из пунктов формулы изобретения на способ, отличающаяся горячей реакционной камерой для удаления кислорода из защитного газа с помощью реакционных элементов, при этом реакционная камера содержит магний, алюминий, титан или кремний, которые имеют более высокое химическое сродство с кислородом, чем определенные защищающие легирующие элементы отжигаемого материала.

Это устройство предоставляет возможность настолько значительно уменьшить количество кислорода в защитном газе, что не появляетс никакого ухудшения качества поверхности отжигаемого материала. При этом защитный газ циркулирует повторно, так что не происходит существенных потерь.

Представляется также выгодным предусматривать реакционную камеру с дополнительным подогревом, если одного защитного газа оказывается недостаточно для того, чтобы достаточно быстро нагреть реакционную камеру до высокой температуры или же поддерживать такую температуру.

Настоящее изобретение характеризуется далее теплообменником для охлаждения защитного газа, последовательно к которому подсоединяется водоотделитель и/или холодная реакционная камера для адсорбции нежелательных посторонних частей газа, в частности водяного пара и метана.

Продукты испарения и крекинга из остатков масла, появляющегося после прокатки, и другие посторонние газы в защитном газе уменьшаются настолько сильно, что уже более не проявляется ухудшения качества поверхности отжигаемого материала.

Преимущественно предусматривается реакционная камера с подогревом и/или вакуумным насосом для целей регенерации.

После теплообменника подсоединяется преимущественно холодильник для хладагента, чтобы понизить в дальнейшем температуру защитного газа, и в результате этого способствовать процессу отделения.

В качестве изобретательских следует рассматривать также такие комбинации признаков в соответствии с настоящим изобретением, которые отличаются от обсуждающихся выше комбинаций.

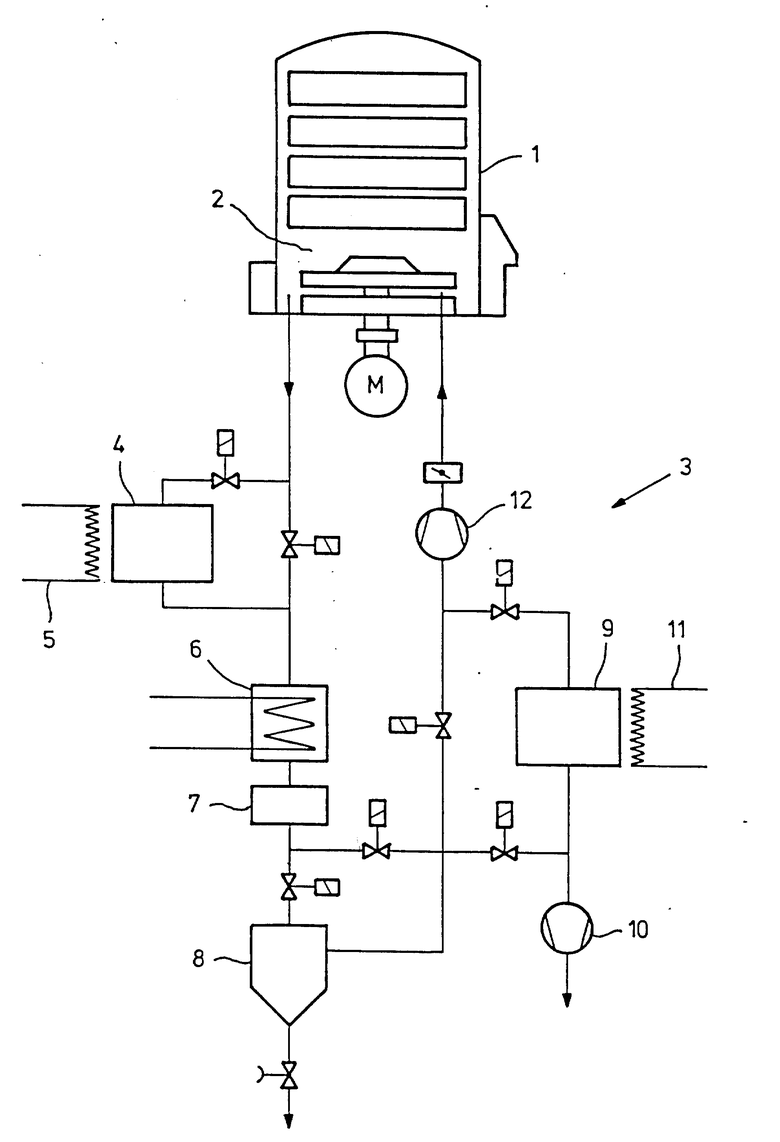

Настоящее изобретение поясняется ниже более подробно на примере его предпочтительного варианта исполнения со ссылкой на прилагаемый чертеж. Чертеж показывает схематически изображение печи для отжига в соответствии с настоящим изобретением.

Печь для отжига 1 имеет работающую в атмосфере защитного газа отжиговую камеру 2, которая подсоединена к устройству 3 для очистки части потока газа. Это устройство включает реакционную камеру 4, которая содержит материал, который имеет более высокое химическое сродство с кислородом, чем определенные защищающие легирующие элементы отжигаемого материала, как например, хром и марганец. В случае материалов, содержащихся в реакционной камере 4, речь идет о преимущественно таких металлах, как например, магний, алюминий, титан или кремний. Эти материалы реагируют с кислородом защитного газа, в результате чего его точка росы понижается настолько, что окисление легко окисляемых составных частей отжигаемого материала уже не происходит в такой степени, чтобы это мешало процессу отжига. Реакционная камера 4 нагревается горячим защитным газом. Она может быть в дальнейшем снабжена дополнительным устройством для нагрева 5.

Устройство 3 для очистки части потока газа имеет кроме того газоводяной теплообменник 6, к которому подсоединяется холодильник 7 для хладагента, работающий преимущественно с жидким азотом N2. Оба агрегата охлаждают совместно защитный газ до температуры ниже 20oC.

Таким образом могут в водоотделителе 8, например в циклоне, отделяться продукты испарения и крекинга из остатков масла, появляющихся после прокатки, а также конденсированная вода. Эти загрязнения уже не могут таким образом больше способствовать тому, чтобы ухудшать качество поверхности отжигаемого материала.

К устройству 3 для очистки части потока газа относится далее холодная реакционная камера 9, которая содержит адсорбент, в частности цеолит, для вредных газов, как например водяной пар или метан. Эти газы отлагаются на цеолите, в результате чего получается дальнейшее повышение качества поверхности отжигаемого материала. Для регенерации цеолита может создаваться в реакционной камере 9 вакуум и, в частности, с помощью соответствующего вакуумного насоса 10. Далее существует возможность осуществлять регенерацию путем нагрева реакционной камеры 9. Для этой цели предусматривается нагревательное устройство 11.

Компрессор 12 подает обратно очищенный защитный газ под необходимым давлением в отжиговую камеру 2 печи для отжига 1.

Как показано на чертеже, предусматривается сложная система магнитных вентилей, не описываемых более подробно, чтобы регулировать устройство для очистки части потока газа в соответствии с заданными условиями эксплуатации.

Во время фазы нагрева отжигаемого материала отключают реакционную камеру 4, чтобы тем самым избежать загрязнения продуктами испарения и крекинга из остатков масла, появляющихся после прокатки, и слишком быстрого расхода реактивов под действием кислорода, появляющегося из водяного пара. Отделение происходит в водоотделителе 8. Это происходит на начальной фазе процесса отжига. В начале нагрева загружается также холодная реакционная камера 9 водяными парами и парами масла.

Как только остатки масла, появляющиеся после прокатки, и водяные пары в основном удаляются, может подключаться горячая реакционная камера 4. Ее включение в работу в данном случае предполагает, что внутренняя температура составляет примерно минимум 550oC. Если этого не случается или если передаваемое защитным газом тепло оказывается недостаточным для работы горячей реакционной камеры 4, то недостаток теплоты может компенсироваться путем его подвода от дополнительного нагревательного устройства 5.

В частности, во время последней третьей части процесса отжига обогащается защитный газ метаном. Он адсорбируется в холодной реакционной камере 9. Во время предыдущей средней фазы процесса отжига может холодная реакционная камера 9 в данном случае таким образом отключаться. Этот период времени используется для регенерации адсорбента с использованием вакуумного насоса 10 или с помощью устройства для нагрева 11.

Система магнитных вентилей может служить далее для того, чтобы полностью выключать отдельные агрегаты для очистки, если это позволяют делать более низкие требования к качеству поверхности отжигаемого материала. Так можно, например, отказаться от холодной реакционной камеры. Защитный газ протекает затем от водоотделителя 8 непосредственно к компрессору 12. Аналогичным образом можно работать только с холодной реакционной камерой 9 или же только с водоотделителем 8, хотя включение горячей реакционной камеры 4 предоставляет существенные преимущества.

В рамках настоящего изобретения возможны различные варианты. Так можно отказаться от холодильника 7 для хладагента, при этом затем во всяком случае температура защитного газа не понижается ниже 20oC. Если оказывается, что требуются не все агрегаты устройства для очистки части потока газа, то установка может быть уменьшена на те агрегаты, которые должны включаться в работу. При всех обстоятельствах требуется компрессор, водоотделитель и теплообменник.

Изобретение относится к отжигу материалов в защитной среде. Отжиг осуществляют в отжиговой камере печи для отжига в атмосфере защитного газа. К отжиговой камере подключается устройство для очистки части потока защитного газа. Защитный газ может быть охлажден. Отделяют образованный конденсат из водяного пара и остатков масла после прокатки и/или удаляют нежелательные составные части газа путем адсорбции. Если защитный газ в основном уже не содержит остатков масла после прокатки, то его пропускают через горячую реакционную камеру, в которой из него удаляют кислород. Точка росы понижается, и легко окисляемые легирующие составные части отжигаемого материала защищаются от окисления. Обеспечивается более простая и экономичная очистка защитного газа от кислорода. 2 с. и 14 з.п.ф-лы, 1 ил.

| DE 1959713 B, 1971 | |||

| Способ регенерации защитнойАТМОСфЕРы B ТЕРМичЕСКОй пЕчи | 1979 |

|

SU817077A1 |

| Способ утилизации защитного газа при термообработке металла в отделении колпаковых печей | 1987 |

|

SU1492204A1 |

| Способ регулирования температуры генератора контролируемой атмосферы | 1962 |

|

SU1407970A1 |

| DE 3631389 A1, 1987 | |||

| DE 3934474 A, 1990. | |||

Авторы

Даты

1998-10-27—Публикация

1994-10-12—Подача