Изобретение относится к высокопрочной многофазной стали согласно родовому понятию пункта 1.

Кроме того, изобретение относится к способу изготовления горяче- или холоднокатаной полосы из такой стали согласно пункту 9 формулы изобретения.

В частности изобретение относится к сталям с пределом прочности при растяжении в диапазоне от минимум 580 МПа до максимум 700 МПа с низкими отношениями пределов текучести ниже 66% для изготовления конструктивных элементов, которые имеют отличную формуемость и улучшенные сварочные свойства.

Высококонкурентный автомобильный рынок вынуждает потребителей постоянно искать решения для снижения удельного расхода топлива автомобилями при сохранении максимально возможного комфорта и безопасности пассажиров. При этом, с одной стороны, важную роль играет снижение веса всех компонентов транспортного средства, с другой стороны, необходимо как можно более высокое качество отдельных конструктивных элементов при высокой статической и динамической нагрузке, а также в случае аварии. Поставщики исходных материалов стремятся соответствовать этим требованиям путем создания высокопрочных и сверхвысокопрочных сталей и уменьшения толщины листа, что позволяет уменьшить вес транспортного средства при одновременном улучшении формовочных свойств и поведения конструктивного элемента при изготовлении и во время эксплуатации.

Высокопрочные и сверхвысокопрочные стали делают возможными создание более легких компонентов транспортных средств, позволяющих снизить расход топлива и уменьшить нагрузку на окружающую среду вследствие уменьшения содержания СО2.

Соответственно эти стали должны отвечать сравнительно высоким требованиям в отношении их прочности и вязкости, способности поглощения энергии и способности к переработке, такой как, например, штамповка, горячее и холодное формование, сварка и/или поверхностная обработка, такая как, например металлическая отделка, нанесение органического покрытия, или лакирование.

Разработанные в последнее время стали должны, поэтому, соответствовать требуемому уменьшению веса, возрастающим требованиям к материалу в отношении предела текучести, предела прочности при растяжении, способности к упрочнению и относительного удлинения при разрыве при хорошей формуемости, и требованиям со стороны конструктивных элементов в отношении высокой вязкости, устойчивости к образованию краевых трещин, поглощению энергии, а также способности к упрочнению и эффекта термического отверждения, а также и улучшенной соединяемости в форме, например, лучшей свариваемости.

Улучшенная устойчивость к образованию краевых трещин означает повышенную способность к раздаче отверстий при формовании и обозначена синонимами, такими как «низкая краевая трещиноватость» (Low Edge Crack - LEC) или известна как «высокая раздача отверстий» (High Hole Expansion - ННЕ).

Улучшенная свариваемость достигается, наряду с прочим, за счет сниженного углеродного эквивалента. Для нее используются синонимы, такие как доперитектический» - Under Peritectical (UP) или уже известный «низкий углеродный эквивалент» - Low Carbon Equivalent (LCE).

С соответствующей изобретению сталью связана также цель уменьшить толщину применяемых в автомобилестроении стали (например, микролегированные LA-стали или LAD-стали) с учетом конструктивного элемента, чтобы тем самым снизить вес.

Для такого уменьшения толщины листа должна применяться высокопрочная сталь, например, двухфазная сталь (DP), которая должна обеспечить достаточную прочность конструктивных элементов грузового автомобиля.

В связи с этим в автомобилестроении находят все большее применение двухфазные стали, которые состоят из ферритной основной структуры, в которую включена мартенситная вторая фаза и, возможно, другая фаза с бейнитом и остаточным аустенитом. Бейнит может присутствовать в разных формах.

Специфические материальные свойства двухфазных сталей, такие как, например, низкое отношение пределов растяжения при одновременно очень высоком пределе прочности при растяжении, сильное холодное упрочнение и хорошая холодная формуемость, достаточно известны.

Многофазные стали находят все большее применение, например, комплекснофазные стали, ферритно-бейнитные стали, бейнитные стали, мартенситные стали, TRIP-стали, а также ранее описанные двухфазные стали, которые характеризуются разными структурными составами, которые описаны, например, в EN 10346 (Стандарт европейских производителей стали) или VDA239-100 (Стандарт потребителя стали в автомобилестроении) раскрыты далее в описании.

Комплекснофазные стали представляют собой стали, в которых малые количества мартенсита, остаточного аустенита и/или перлита содержатся в основной ферритно/бейнитной структуре, причем за счет замедленной рекристаллизации или за счет выделений микролегирующих элементов достигается экстремальное измельчение зерна.

Ферритно-бейнитные стали представляют собой стали, которые содержат бейнит или упрочненный бейнит в матрице из феррита и/или упрочненного феррита.

Прочность матрицы достигается за счет высокой плотности дислокаций, измельчения зерна или выделения микролегирующих элементов.

Бейнитные стали представляют собой стали, которые отличаются очень высоким пределом текучести и пределом прочности при растяжении при достаточно высоком удлинении для процесса холодного формования. Химическим составом задается хорошая свариваемость. Структура обычно состоит из бейнита. В отдельных случаях могут содержаться небольшие количества других фаз, таких как, например, мартенсит и феррит.

Мартенситные стали представляют собой стали, которые вследствие термомеханической прокатки содержат в основной структуре из мартенсита небольшие количества феррита и/или бейнита. Эти сорта стали отличаются очень высоким пределом текучести и пределом прочности при растяжении при достаточно большом удлинении для процесса холодного формования. В пределах группы многофазных сталей наибольшие пределы прочности при растяжении имеют мартенситные стали.

Двухфазные стали представляют собой стали с ферритной основной структурой, в которой мартенситная вторая фаза имеет островное расположение, возможно также с бейнитом в качестве второй фазы. При высоком пределе прочности при растяжении двухфазные стали имеют низкое отношение пределов растяжения и проявляют сильное холодное упрочнение.

TRIP-стали представляют собой стали с преимущественно ферритной основной структурой, в которую включен остаточный аустенит, который во время формования может превращаться в мартенсит (TRIP-эффект). Благодаря своему сильному холодному упрочнению сталь достигает высоких показателей соразмерного удлинения и предела прочности при растяжении.

Эти многофазные стали используются, наряду с прочим, в структурных, ходовых и страдающих при авариях конструктивных элементах в качестве стальных листов, специальных заготовок (сварных пластин), а также в качестве дифференцированно холоднокатаных полос, так называемых TRB.

Технология с использованием легковесных конструкций Tailor Rolled Blank (TRB®) - «дифференцированно прокатанная заготовка» дает возможность существенно уменьшить вес за счет адаптированной к нагрузке толщины листа по длине конструктивного элемента и/или сорту стали.

В установке непрерывного отжига происходит специальная термическая обработка для определенного формирования структуры, когда, например, за счет сравнительно мягких составных частей, таких как феррит или бейнитный феррит, сталь приобретает свой малую границу удлинения, а за счет своих твердых составных частей, таких как мартенсит или богатый углеродом бейнит, свою прочность.

Обычно холоднокатаные полосы от высокопрочной до сверхвысокопрочной стали по экономическим причинам отжигаются способом непрерывного отжига с рекристаллизацией до хорошо формуемого тонкого листа. В зависимости от состава сплава и поперечного сечения полосы параметры процесса, такие как скорость пропуска, температуры отжига и скорость охлаждения (профиль охлаждения), устанавливаются для получения требуемых механотехнологических свойств с необходимой для этого структурой.

Для установления двухфазной структуры нетравленая или травленая горячекатаная полоса с обычной толщиной 1,50-4,00 мм или холоднокатаная полоса с типичной толщиной 0,50-3,00 мм в печи непрерывного отжига нагревается до такой температуры, чтобы во время охлаждения происходило формирование требуемой структуры. Это же относится к созданию стали с комплекснофазной структурой, мартенситной, ферритно-бейнитной, а также чисто бейнитной структурой.

Постоянство температуры при различии по толщине в переходной области от одной полосы к другой полосе можно достичь лишь с трудом. В составах сплавов со слишком малыми процессными окнами при непрерывном отжиге это может привести или к тому, что, например, более тонкая полоса проходит через печь слишком медленно, из-за чего снижается производительность, или к тому, что более толстая полоса проходит через печь слишком быстро и не достигаются необходимые температуры отжига и градиенты охлаждения для достижения желательной структуры. В итоге увеличивается количество бракованной продукции.

Для того чтобы при одинаковых параметрах процесса были достигнуты требуемые свойства полосы и при более значительных изменениях поперечного сечения подлежащих отжигу полос необходимы расширенные процессные окна.

Особенно острой становится проблема очень узкого процессного окна при отжиговой обработке, когда оптимизированные в отношении нагрузки конструктивные элементы должны изготавливаться из горячекатаной или холоднокатаной полосы, которые имеют изменяющуюся по длине полосы и ширине полосы (например, вследствие дифференцированной прокатки) толщину.

Изготовление TBS® с многофазной структурой с использованием известных в настоящее время легированных составов и имеющихся в наличии отжиговых установок непрерывного действия для полос с сильно изменяющейся толщиной, возможно при наличии дополнительных затрат, как например дополнительной термической обработки перед холодной прокаткой. В областях с разной толщиной полосы, т.е. при наличии разных степеней холодной прокатки вследствие проявляющегося перепада температуры при обычных специфичных для легирования узких процессных окнах однородная многофазная структура как в холодно- так и в горячекатаных стальных полосах устанавливаться не может.

Способ изготовления стальной полосы с различной толщиной по длине полосы описывается, например, в DE 10037867 A1.

Если по причине высоких требований к защите от коррозии поверхность горяче- или холоднокатаной полосы должна оцинковываться путем погружения в расплав, отжиговая обработка проводится обычно в находящейся перед оцинковочной ванной печи непрерывного отжига.

Кроме того, у горячекатаной полосы в отдельных случаях в зависимости от концепции легирования требуемая структура устанавливается лишь при отжиговой обработке в печи непрерывного действия, чтобы реализовать требующиеся механические свойства.

Решающими процессными параметрами являются, таким образом, установление температур и скорости отжига, как и скорости охлаждения (градиента охлаждения) при непрерывном отжиге, поскольку превращение фаз происходит в зависимости от температуры и времени. Чем менее чувствительна сталь в отношении равномерности механических свойств при изменениях в температурно-временном режиме во время непрерывного отжига, тем больше, следовательно, процессное окно.

При непрерывном отжиге горяче- или холоднокатаных стальных полос разной толщины с известной, например, из DE 19610675 C1 концепцией легирования для многофазной стали существует проблема, заключающаяся в том, что за счет испытанного там легированного состава хотя и достигаются требуемые механические свойства, существует лишь узкое процессное окно для параметров отжига, чтобы при скачках поперечного сечения можно было без адаптирования процессных параметров установить равномерные механические свойства по длине полосы.

Кроме того, существует еще один недостаток, заключающийся в том, что очень высокое содержание A1 от 0,4 до 2,5% отрицательно влияет на изготовление стали обычным способом непрерывной разливки ввиду опасности забиваний при работе с разливочным ковшом и неконтролируемой реакции с литьевым порошком во время кристаллизации.

При применении известных концепций легирования для группы многофазных сталей вследствие узкого процессного окна при непрерывном отжиге полос разной толщины трудно достичь равномерных механических свойств по всей длине и ширине полосы.

У дифференцированно прокатанных холоднокатаных полос из многофазных сталей известных составов из-за слишком малых процессных окон области с меньшей толщиной полосы вследствие процессов превращения при охлаждении имеют слишком большую прочность из-за больших долей мартенсита, или области с большей толщиной полосы достигают слишком малой прочности из-за слишком малых долей мартенсита. Равномерные механико-технологические свойства по длине или ширине полосы с использованием известных концепций легирования практически не достижимы.

Достижение результирующих механико-технологических свойств в узком диапазоне по ширине и длине полосы путем управляемой установки объемных долей структурных фаз, имеет высший приоритет и поэтому реализуема лишь за счет увеличенного процессного окна. Известные концепции легирования для многофазных сталей характеризуются слишком узким процессным окном и поэтому непригодны для решения имеющихся проблем, в частности применительно к дифференцированно прокатанным полосам. С использованием известных концепций легирования в настоящее время могут быть получены только стали некоторого класса прочности с определенными областями поперечного сечения (толщина полосы и ширина полосы), так что для разных классов прочности или областей поперечного сечения необходимы измененные концепции легирования.

Уровень техники свидетельствует о том, что увеличение прочности достигается за счет повышения количества углерода и/или кремния и/или марганца и увеличение прочности достигается посредством регулирования микроструктуры и твердорастворного упрочнения (твердорастворного твердения) при адаптированном ведении температуры.

Однако увеличение количества вышеназванных элементов значительно ухудшает свойства материалов, имеющих значение при обработке, например при сварке, формовании и цинковании путем погружения в расплав, а также и промышленное производство на всех этапах процесса, таких как производство стали, горячая прокатка, травление, холодная прокатка и термическая обработка с цинкованием погружением в расплав или без нее, и предъявляет повышенные требования к отдельным установкам.

С другой стороны при производстве стали также проявляется тенденция к уменьшению углеродного эквивалента, чтобы достичь улучшенной холодной переработки, а также лучших потребительских свойств.

Для описания и количественной оценки холодной обработки, в частности склонности к образованию краевых трещин, среди нескольких возможных способов можно использовать тест на раздачу отверстий согласно ISO 11630.

Также в центре внимания находится пригодность к сварке, характеризуемая углеродным эквивалентом.

Например, в ниже следующих углеродных эквивалентах (см. фиг. 3) учитываются

- CEV=С+Мn/6+(Сu+Ni)/15+(Cr+Mo+V)/5

- CET=С+(Μn+Мо)/10+(Cr+Сu)/20+Ni/40

- PCM=С+(Μn+Сu+Сr)/20+Ni/60+Mo/15+V/10+5В

характеристические стандартные элементы, такие как углерод и марганец, а также хром или молибден и ванадий.

Кремний при расчете углеродного эквивалента играет подчиненную роль. В изобретении это имеет решающее значение. Уменьшение углеродного эквивалента вследствие меньшего содержания углерода и марганца должно компенсироваться увеличением содержания кремния. Таким путем при одинаковых прочностях повышается устойчивость к образованию краевых трещин, а также пригодность к сварке.

Низкое отношение пределов растяжения (Re/Rm) является типичным для двухфазной стали и способствует, прежде всего, формуемости при процессах растяжения и глубокой вытяжки. Оно дает конструктору представление об интервале между начинающейся пластической деформацией и отказом материала при квазистатическом воздействии. В соответствии с этим более низкие отношения пределов текучести отображают больший интервал надежности до отказа конструктивного элемента.

Более высокое отношение пределов растяжения (Re/Rm), что является типичным для комплекснофазных сталей, указывает также на устойчивость к образованию краевых трещин. Это может быть обусловлено меньшим различием в прочностях отдельных составных частей структуры, что положительно сказывается на равномерном формовании в области кромки резки.

Аналитический ландшафт для достижения многофазных сталей с минимальным пределом прочности при растяжении 580 МПа очень многообразен и демонстрирует очень большие диапазоны легирования у повышающих прочность элементов: углерода, кремния, марганца, фосфора, алюминия, как и хрома и/или молибдена, а также и в добавлении микролегирующих элементов, таких как титан, ниобий, ванадий и/или бор, как и в характеризующих материал свойствах.

Спектр размеров широк и в области толщины простирается от примерно 0,50 до 4,00 мм. Преимущественно применение находят полосы шириной примерно до 1850 мм, а также имеющие соответствующие размеры тонкие полосы, которые получаются в результате продольного деления полос. Листы или пластины изготовляются путем поперечного деления полос.

В основе изобретения лежит задача создать новую концепцию легирования для высокопрочной многофазной стали с минимальным пределом прочности при растяжении от 580 МПа до 700 МПа вдоль и поперек направления прокатки, преимущественно с двухфазной структурой и отношением пределов текучести меньше чем 66%, посредством которой процессное окно для непрерывного отжига горяче- или холоднокатаных полос может расширяться так, что наряду с полосами с разными поперечными сечениями могут производиться также стальные полосы с изменяющейся по длине полосы и, при необходимости, по ширине полосы толщиной и, следовательно, соответственно изменяющимися степенями холодной прокатки, с как можно более равномерными механико-технологическими свойствами. Кроме того, должна быть обеспечена пригодность стали к горячему цинкованию и предложен способ для изготовления изготовляемой из этой стали полосы.

Согласно изобретению эта задача решается за счет стали со следующими показателями содержания, мас. %:

С от 0,075 до ≤0,105

Si от 0,600 до ≤0,800

Μn от 1,000 до ≤2,250

Сr от 0,280 до ≤0,480

Al от 0,010 до ≤0,060

Ρ≤0,020

N≤0,0100

S≤0,0150

остальное - железо и обычные не упомянутые выше элементы, которые являются обусловленными плавлением стали загрязняющими примесями. Соответствующая изобретению сталь пригодна для цинкования путем погружения в расплав и имеет значительно увеличенное процессное окно по сравнению с известными сталями. Следствием этого является повышенная надежность процесса при непрерывном отжиге холодно- и горячекатаной полосы с двух- и многофазной структурой. В связи с этим у непрерывно отожженных горяче- или холоднокатаных полос однородные механико-технологические свойства могут устанавливаться при разных поперечных сечениях при остальных одинаковых параметрах процесса.

Это относится к непрерывному отжигу следующих друг за другом полос с разными поперечными сечениями, а также к полосам с изменяющейся по длине или ширине полосы толщиной. Например, вследствие этого возможна обработка в выбранных диапазонах толщины (например, толщина полосы меньше 1 мм, толщина полосы 1-2 мм и толщина полосы 2-4 мм).

Если высокопрочные горяче- или холоднокатаные полосы из многофазной стали с изменяющейся толщиной полосы производят с использованием непрерывного отжига, из этого материала формованием могут изготавливаться оптимизированные в отношении нагрузки конструктивные элементы.

Готовый материал может производиться как в виде холодно-, так и в виде горячекатаной полосы с прохождением через линию горячего цинкования или только лишь через установку для непрерывного отжига в дрессированном и не дрессированном, в правленом вытяжкой и гибкой и в не правленом вытяжкой и гибкой, а также в термически обработанном (промежуточный отжиг) состоянии.

С использованием соответствующего изобретению легированного состава стальные полосы могут производиться с проведением межкритического отжига между Ac1 и Ас3 или аустенитизирующего отжиг выше Аc3 с последующим управляемым охлаждением, которое приводит к двух- или многофазной структуре.

Обеспечивающими преимущество оказались температуры отжига от примерно 700 до 950°С. В зависимости от общего процесса к реализации термической обработки имеются разные подходы.

При использовании установки для непрерывного отжига без последующего цинкования погружением в расплав полоса от температуры отжига охлаждается со скоростью охлаждения от примерно 15 до 100°С/с до промежуточной температуры от примерно 200 до 250°С. При необходимости она может сначала охлаждаться со скоростью охлаждения от примерно 15 до 100°С до промежуточной температуры от 300 до 500°С. Охлаждение до температуры окружающей среды происходит затем со скоростью от примерно 2 до 30°С/с.

При термической обработке в рамках цинкования погружением в расплав существуют два возможных температурных профиля. Охлаждение, как описывается выше, перед поступлением в ванну с расплавом прекращается и лишь после выхода из ванны продолжается до достижения промежуточной температуры от примерно 200 до 250°С. В зависимости от температуры в ванне с расплавом температура выдержки при этом находится от 420 до 470°С. Охлаждение до температуры окружающей среды происходит вновь со скоростью от примерно 2 до 30°С/с.

Второй вариант температурного профиля при цинковании погружением в расплав предусматривает выдержку температуры в течение примерно 1-20 с при промежуточной температуре от примерно 200 до 250°С и последующее повторное нагревание до необходимой для цинкования погружением в расплав температуры от примерно 420 до 470°С. Полоса после цинкования снова охлаждается до примерно 200-250°С. Охлаждение до температуры окружающей среды происходит вновь со скоростью охлаждения от примерно 2 до 30°С/с.

У классических двухфазных сталей, наряду с углеродом, за превращение аустенита в мартенсит ответственны также марганец, хром и кремний.

Лишь соответствующая изобретению комбинация добавленных в заданных интервалах элементов углерода, кремния, марганца и хрома обеспечивает, с одной стороны, необходимые механические свойства минимальных пределов прочности при растяжении 580 МПа и отношения пределов текучести ниже 66% при одновременно существенно расширенном процессном окне при непрерывном отжиге.

В отношении свойств материала добавление кремния приводит к сильному твердорастворному твердению. По ориентировочным расчетам добавление 0,1% кремния повышает предел прочности при растяжении примерно на 10 МПа, причем при введении до 2,2% кремния удлинение уменьшается лишь незначительно. Последнее обусловлено наряду с прочим тем, что кремний уменьшает растворимость углерода в феррите, вследствие чего феррит становится мягче, что, в свою очередь, улучшает формуемость. Кроме того, кремний препятствует образованию карбидов, которые в качестве хрупких фаз уменьшают вязкость. Благодаря малому повышающему прочность действию кремния в диапазоне соответствующей изобретению стали создается широкое процессное окно.

Вследствие добавления марганца в увеличивающейся весовой доле ферритная область во время охлаждения смещается к более длительным периодам времени и более низким температурам. Доля феррита при этом вследствие повышенной доли бейнита в зависимости от параметров процесса более и менее значительно уменьшается.

В опытах неожиданно выяснилось, что, в частности, достаточно добавления кремния в количествах 0,600-0,800%, чтобы обеспечить широкое процессное окно для большого размерного спектра и достичь необходимый предел прочности при растяжении минимум 580 МПа для горячекатаной и минимум 590 МПа для холодноперекатанной горячекатаной полосы и холоднокатаной полосы.

Путем установления низкого содержания углерода ≤0,105% углеродный эквивалент может уменьшаться, в результате чего улучшается свариваемость и предотвращаются слишком сильные отверждения при сварке. При точечной сварке сопротивлением может, кроме того, значительно увеличиваться срок использования электродов.

Далее подробнее описывается действие элементов в соответствующем изобретению сплаве. Многофазные стали в химическом отношении обычно устроены так, что легирующие элементы могут комбинироваться как с микролегирующими элементами, так и без них. Сопутствующие элементы являются неизбежными и их воздействие учитывается при необходимости при анализе.

Сопутствующими элементами являются элементы, которые содержатся уже в железной руде или попадают в сталь в процессе ее изготовления. Вследствие их преимущественно отрицательного влияния они, как правило, нежелательны. Стремятся их удалить до допустимого содержания или перевести в не вредные формы.

Водород (H): представляет собой единственный элемент, способный диффундировать через решетку железа, не приводя к напряжениям решетки. Это приводит к тому, что водород является относительно подвижным в решетке железа и во время переработки стали может относительно легко удаляться. Водород может при этом поступать в решетку железа только в атомарной (ионной) форме.

Водород обладает сильным охрупчивающим действием и диффундирует предпочтительно к энергетически благоприятным местам (дефекты решетки, границы зерен и т.п.). При этом дефекты решетки выступают в роли ловушек водорода и могут в значительной степени увеличить продолжительность пребывания водорода в материале.

Вследствие рекомбинации в молекулярный водород могут возникать холодные трещины. Этот процесс происходит при водородном охрупчивании или при вызываемом водородом коррозионном растрескивании. Водород называется также в качестве причины впри замедленном трещинообразовании, так называемом замедленном разрушении, которое проявляется без внешних напряжений.

Более равномерная структура, которая достигается в соответствующей изобретению стали, наряду с прочим, за счет расширенного процессного окна, уменьшает подверженность водородному охрупчиванию.

Поэтому содержание водорода в стали должно быть насколько возможно низким.

Кислород (О): В состоянии жидкого расплава сталь обладает относительно большой способностью поглощать газы, при температуре окружающей среды кислород, однако, растворим в лишь очень малых количествах. Аналогично водороду кислород может диффундировать в материал только в атомарной форме. Из-за сильного охрупчивающего действия, а также отрицательного влияния на устойчивость к старению во время изготовления содержание кислорода стремятся насколько возможно снизить.

Для уменьшения содержания кислорода существуют, во-первых, технологические методы, такие, как вакуумная обработка и, во-вторых, аналитические методы. Путем добавления определенных легирующих элементов кислород может переводиться в менее опасные состояния. Так, обычным, как правило, является связывание кислорода марганцем, кремнием и/или алюминием. Возникающие при этом оксиды могут, однако, как дефекты, вызывать в материале отрицательные свойства.

По вышеназванным причинам содержание кислорода в стали должно быть, поэтому, насколько возможно низким.

Азот (N): также является сопутствующим элементом при производстве стали. Стали со свободным азотом склонны к сильному эффекту старения. Азот диффундирует уже при небольших температурах к дислокациям и блокирует их. Он способствует, тем самым, увеличению прочности в совокупности с быстрой потерей вязкости. Азот может связываться в форме нитридов при добавлении алюминия или титана.

По вышеназванным причинам содержание азота ограничено ≤0,0100%, преимущественно ≤0,0090% или оптимально ≤0,0080% или неустранимыми при изготовлении стали количествами.

Сера (S): как и фосфор, в железной руде связана в качестве микроэлемента. В стали она нежелательна (за исключением автоматных сталей), так она склонна к сильной ликвации и действует сильно охрупчивающе. Поэтому стремятся достичь насколько возможно малого количества серы в расплаве (например, путем вакуумной обработки). Кроме того, содержащаяся сера путем добавления марганца переводится в относительно неопасное соединение сульфид марганца (MnS).

Сульфиды марганца в процессе прокатки очень часто раскатываются в виде полос и выступают как места зарождения для превращения. Это приводит, прежде всего, к выраженной пластинчатой структуре при превращении обусловленном диффузией и при сильно выраженной пластинчатости к ухудшенным механическим свойствам, (например, выраженные мартенситные пластинки вместо распределенных мартенситных островов, анизотропное качество материала, уменьшенное относительное удлинение при разрыве).

По вышеназванным причинам содержание серы ограничено ≤0,0150%, предпочтительно ≤0,0050% или оптимально ≤0,0030% или неустранимыми при изготовлении стали количествами.

Фосфор (Р): является микроэлементом из железной руды и растворяется в решетке железа как атом замещения. Вследствие упрочнения смешанных кристаллов фосфор повышает твердость и улучшает отверждаемость.

Как правило, стремятся снизить содержание фосфора насколько возможно, так как он, наряду с прочим, вследствие своей малой растворимости сильно склонен к ликвации в отверждающейся среде и в значительной степени уменьшает вязкость. Вследствие отложения фосфора на границах зерен происходят разрывы границ зерен. К тому же, фосфор повышает температуру перехода от вязкого к хрупкому состоянию до 300°С. Во время горячей прокатки близкие к поверхности оксиды фосфора могут привести к разрывным растрескиваниям на границах зерен.

В некоторых сталях по причине низких затрат и значительного повышения прочности в малых количествах (<0,1%) он применяется в качестве микролегирующего элемента. Например, в IF (interstitial free - интерстициально свободных)-сталях, с повышенной прочностью, термически отверждаемых сталях или также в некоторых концепциях легирования для двухфазных сталей.

По вышеназванным причинам содержание фосфора ограничено ≤0,020% или неустранимыми при изготовлении стали количествами.

Легирующие элементы добавляются к стали, как правило, для того, чтобы целенаправленно оказывать влияние на определенные свойства. При этом легирующий элемент в разных сталях может оказывать влияние на разные свойства. Действие, как правило, сильно зависит от количества и уровня растворения в материале.

Зависимости могут быть довольно многосторонними и сложными. Далее предусматривается подробнее остановиться на действии легирующих элементов.

Углерод (С) считается важнейшим легирующим элементом в стали. Лишь в результате его целенаправленного внесения в количестве до 2,06% железо становится сталью. Часто во время изготовления стали доля углерода резко снижается. В двухфазных сталях для непрерывной оцинковки поверхности путем погружения в расплав его доля составляет максимум 0,230%, минимальный показатель не задается.

Углерод вследствие относительно малого радиуса атома растворяется интерстициально в решетке железа. Растворимость при этом в α-железе составляет максимум 0,02% и в γ-железе максимум 2,06%. Углерод в растворенной форме значительно повышает отверждаемость стали и, следовательно, обязателен для образования достаточного количества мартенсита. Слишком большие содержания углерода увеличивают, однако, различие по твердости между ферритом и мартенситом и ограничивают свариваемость.

Чтобы соответствовать требованиям к высокой раздаче отверстий, соответствующая изобретению сталь является доперитектической.

Вследствие различной растворимости углерода в фазах при фазовом превращении становятся необходимыми выраженные диффузионные процессы, которые могут привести к различным кинетическим условиям. К тому же, углерод повышает термодинамическую устойчивость аустенита, что демонстрируется на фазовой диаграмме расширением области аустенита при более низких температурах. С увеличением количества принудительно растворенного углерода в мартенсите увеличиваются дефекты решетки и в связи с этим прочность бездиффузионно возникшей фазы.

Углерод, кроме того, образует карбиды. Встречающимся почти в каждой стали представителем является цементит (Fе3С). Могут, однако, образовываться и значительно более твердые особые карбиды с другими металлами, как например, хромом, титаном, ниобием, ванадием. При этом для итогового повышения прочности решающее значение имеет не только вид, но и распределение и величина выделений. Чтобы обеспечить, с одной стороны, достаточную прочность, и, с другой стороны, хорошую свариваемость, и раздачу отверстий устанавливается минимальное содержание С 0,075% и максимальное содержание С 0,105%.

Кремний (Si) при разливке связывает кислород и тем самым уменьшает ликвации, а также загрязнения в стали. Коэффициент ликвации значительно меньше, чем, например, в случае марганца (0,16 по сравнению с 0,87).

Другим важным эффектом является то, что кремний смещает образование феррита к более коротким периодам времени и температурам, и тем самым делает возможным образование достаточного количества феррита перед закалкой. Вследствие этого во время горячей прокатки создается основа для улучшенной холодной прокатываемости. При цинковании вследствие ускоренного образования феррита аустенит обогащается углеродом и таким образом стабилизируется. Поскольку кремний препятствует образованию карбидов, дополнительно стабилизируется аустенит. Тем самым при ускоренном охлаждении подавляется образование бейнита в пользу мартенсита.

В готовом продукте вследствие упрочнения кремний повышает, кроме того, прочность и отношение пределов растяжения феррита лишь при незначительно уменьшающемся относительном удлинении при разрыве. В отличие от углерода и марганца, кремний уменьшает различие по твердости между составными частями структуры ферритом и мартенситом, так как он повышает растворимость углерода в феррите.

Кроме того он приводит к менее пластинчатому расположению составных частей структуры. Меньшее различие по твердости, а также беспластинчатая структура положительно сказываются на обрабатываемости, особенно на раздаче отверстий.

При горячей прокатке, как известно, в случае в повышенной степени легирования сталей кремнием происходит образование сильно прилипающей красной окалины и возрастает опасность раскатки окалины, что может оказывать влияние на последующий результат травления и производительность травления. Этого эффекта удавалось избежать в случае соответствующей изобретению стали с содержанием кремния 0,600-0,800%, если травление преимущественно проводится соляной кислотой вместо серной кислоты.

В отношении оцинковываемости содержащих кремний сталей в документе DE 19610675 C1 сообщается, что стали с содержанием кремния до 0,800% или до 2,000% не подвергаются оцинковке вследствие очень плохой смачиваемости поверхности стали жидким цинком.

Специалистам известно, что при непрерывной оцинковке кремний во время отжига может диффундировать к поверхности и сам по себе или вместе с марганцем и/или хромом образовывать на поверхности стали пленкообразные оксиды. Эти оксиды ухудшают оцинковываемость вследствие оцинковочной реакции (растворение железа и образование ингибирующего слоя) при погружении стальной полосы в цинковый расплав. Это выражается в плохом прилипании цинка и наличии неоцинкованных участков.

Вопреки этому в рамках опытов было неожиданно установлено, что лишь за счет соответствующих условий работы печи при рекристаллизационном отжиге и пропуске через оцинковочную ванну может достигаться хорошая оцинковываемость стальной полосы и хорошая адгезия цинка.

Для этого, прежде всего, необходимо, чтобы поверхность полосы в результате химико-механической или термогидромеханической предварительной очистки не содержала остатков окалины, масла для прокатных валков или других загрязняющих частиц. Чтобы предотвратить попадание оксидов кремния на поверхность полосы, необходимо применять, кроме того, методы, которые способствуют внутреннему окислению легирующих элементов ниже поверхности материала. В зависимости от конфигурации установок для этого применяются разные мероприятия.

В одной из конфигураций установок, которая объединяет пламенную печь прямого нагрева (NOF=non oxidizing furnace - неокислительная печь) и печь с радиационными трубами (RTF=radiant tube furnace - печь с радиационными трубами), (см. способ 2 на фиг. 2, 4, 8), используется окислительно-восстановительный способ. При этом в NOF путем повышения окислительного потенциала (например, путем уменьшения показателя СО до меньше 4%) образуется тонкий слой оксида железа. В последующем легирующие элементы окисляются на поверхности раздела железо/оксид железа. В следующей далее RTF в атмосфере защитного газа (N2/H2) восстанавливается слой оксида железа.

Поскольку кремний (как и марганец и хром) является менее благородным металлом, чем железо, атмосфера печи может быть для железа восстанавливающей, для легирующих же элементов окисляющей. Оксиды легирующих элементов остаются в RTF у прежнего граничного слоя железо/оксид железа, следовательно, значительно ниже поверхности стальной полосы (внутреннее окисление).

Таким образом, предотвращается поверхностное распространение оксидов и обеспечивается равномерная смачиваемость поверхности полосы. Одновременно температуру конденсации в области переходной зоны (фурменный рукав) печь → оцинковочная ванна следует выбирать такой (предпочтительно ниже -30°С), чтобы предотвращалось окисление полосы до погружения в оцинковочную ванну. В качестве обеспечивающей преимущество оказалась температура конденсации -35 или -40°С.

В конфигурации установок, при которой отжиг ведется лишь с использованием печи с радиационными трубами (см. способ 3 на фиг. 2, 4, 8), внутреннее окисление может стимулироваться путем небольшого увеличения содержания кислорода в печной атмосфере. Это достигается регулированием температуры конденсации (предпочтительно > -30°С, преимущественно -25 или -20°С). Благодаря более высокому парциальному давлению кислорода кислород может диффундировать в стальную полосу в большем количестве и окислять легирующие элементы. Если же, напротив, в атмосфере содержится лишь небольшое количество кислорода, менее благородные легирующие элементы диффундируют к поверхности полосы и образуют там несмачиваемые оксиды. При этом также необходимо предотвращать окисление железа в RTF и в области фурменного рукава.

Если вместо горячего цинкования погружением выбирается маршрут процесса с непрерывным отжигом и последующей электролитической оцинковкой, необходимости в принятии особых предупредительных мер для обеспечения оцинковываемости нет. Известно, что оцинковка высоколегированных сталей осуществляется значительно легче путем электролитического осаждения, чем путем непрерывного процесса погружения в расплав. При электролитической оцинковке чистый цинк осаждается непосредственно на поверхность полосы. При этом необходимо обеспечить отсутствие оксидного слоя на поверхности полосы, чтобы не препятствовать перемещению электронов к ионам цинка. Это условие, как правило, обеспечивается за счет соответствующей стандарту восстановительной атмосферы во время отжига и предварительной очистки перед электролизом.

Чтобы обеспечить как можно более широкое процессное окно при отжиге и достаточную оцинковываемость, устанавливаются минимальное содержание Si 0,600% и максимальное содержание кремния 0,800%.

Марганец (Μn) добавляется почти ко всем сталям для обессеривания, чтобы перевести вредную серу в сульфиды марганца. К тому же, марганец вследствие твердорастворного упрочнения повышает прочность феррита и смещает α-/γ-превращение к более низким температурам.

Одной из основных причин добавления марганца в двухфазные стали является существенное улучшение отверждаемости. Вследствие диффузионного препятствования превращение перлита и превращение бейнита смещается к более длительным периодам времени и стартовая температура образования мартенсита снижается.

Одновременно в результате добавления марганца увеличивается отношение твердостей мартенсита и феррита. Кроме того, усиливается пластинчатость структуры. Большое различие между фазами по твердости и образование мартенситных пластинок обусловливают пониженные возможности раздачи отверстий, что отрицательно сказывается на нечувствительности к образованию краевых трещин.

Марганец, как и кремний, склонен к образованию оксидов на поверхности стали во время отжиговой обработки. В зависимости от параметров отжига и содержания других легирующих элементов (в частности, кремния и алюминия) могут появляться оксиды марганца (например, МnО) и/или смешанные оксиды Μn (например, Mn2SO4). Правда, марганец при малом отношении Si/Μn или Al/Μn можно считать менее критическим, так как скорее образуются шаровидные оксиды, чем оксидные пленки. Однако высокое содержание марганца может оказывать отрицательное влияние на внешний вид цинкового слоя и адгезию цинка.

Содержание марганца по названным причинам устанавливается на уровне 1,000-2,250%.

Для достижения необходимой минимальной прочности, обеспечивающей преимущества, необходимо обеспечить зависящую от поперечного сечения дифференциацию содержания марганца. При толщине полосы <1,0 мм содержание марганца составляет предпочтительно примерно ≤1,50%, при толщине полосы от 1 до 2 мм примерно ≤1,75% и при толщине полосы >2 мм примерно ≥1,50%.

Хром (Сr) может, с одной стороны, в растворенной форме уже в небольших количествах значительно повышать отверждаемость стали. С другой стороны, при соответствующем температурном профиле хром в форме карбидов хрома способствует упрочнению выделений. Связанное с этим увеличение числа зародышей при одновременно уменьшенном содержании углерода приводит к снижению отверждаемости.

В двухфазных сталях за счет добавления хрома преимущественно улучшается закаливаемость. Хром смещает в растворенном состоянии превращение перлита и бейнита к более продолжительным периодам времени и одновременно снижает при этом одновременно стартовую температуру образования мартенсита.

Другим важным эффектом является то, что хром значительно повышает устойчивость против отпуска, так что в цинковой ванне потерь прочности почти не происходит.

Хром, к тому же образует карбиды. В случае, когда присутствуют смешанные карбиды хрома и железа, температура аустенизации перед отверждением должна выбираться довольно высокой, чтобы растворить карбиды хрома. В противном случае вследствие повышенного числа зародышей может произойти ухудшение закаливаемости.

Хром склонен также к образованию во время отжиговой обработки оксидов на поверхности стали, вследствие чего может ухудшаться качество оцинковки.

Содержание хрома, поэтому, устанавливается от 0,280 до 0,480%.

Для необходимых механических свойств, обеспечивающих преимущества, в зависимости от толщины листа должно устанавливаться общее содержание Mn+Si+Cr. Выгодным оказалось при толщине листа ≤1 мм суммарное содержание от ≥1,88 до ≤2,60%, при толщине листа 1-2 мм суммарное содержание от ≥2,20 до ≤3,00% и при толщине полосы ≥2 мм общее содержание от ≥2,50 до ≤3,53%.

Молибден (Mo): Добавление молибдена аналогично добавлению хрома приводит к улучшению отверждаемости. Превращение перлита и бейнита сдвигается к более продолжительным периодам времени и стартовая температура образования мартенсита снижается.

Молибден, к тому же, значительно повышает устойчивость к отпуску, так что в цинковой ванне потери прочности можно не ожидать, и вследствие твердорастворного упрочнения приводит к повышению прочности феррита.

С точки зрения затрат к добавлению молибдена в диапазоне прочности минимум 580 МПа не прибегают.

Содержание молибдена ограничивается неустранимыми сопутствующими стали количествами.

Медь (Сu): Добавление меди может повысить предел устойчивости при растяжении, а также закаливаемость. Вместе с никелем, хромом и фосфором медь может образовывать защитный оксидный слой на поверхности, который может в значительной степени снижать скорость коррозии.

Вместе с кислородом медь может на границах зерен образовывать вредные оксиды, которые могут оказать отрицательное влияние особенно на процессы горячего формования. Содержание меди, поэтому, ограничено неустранимыми при изготовлении стали количествами.

Другие легирующие элементы, такие, как, например, никель (Ni) или олово (Sn) ограничены их количествами, неустранимыми при изготовлении стали.

Алюминий (Al), как правило, добавляется в сталь, чтобы связать растворенные в железе кислород и азот. Кислород и азот переводятся таким путем в оксиды алюминия и нитриды алюминия. Эти выделения вследствие увеличения количества мест образования зародышей могут оказывать влияние на тонкость зерна и, таким образом, улучшать вязкостные свойства, а также повышать показатели прочности.

Нитрид алюминия не выделяется, когда в достаточных количествах присутствует титан. Нитриды титана имеют меньшую энтальпию образования и образуются при более высоких температурах.

В растворенном состоянии алюминий, как и кремний, смещает образование феррита к более коротким периодам времени и, таким образом, делает возможным образование достаточного количества феррита в двухфазной стали. Он подавляет, к тому же, образование карбида и приводит, таким образом, к замедленному превращению аустенита. По этой причине алюминий применяется в качестве легирующего элемента в сталях с остаточным аустенитом, чтобы заместить часть кремния алюминием. Причина этого лежит в том, что алюминий является несколько менее критическим для реакции цинкования, чем кремний.

Содержание алюминия, поэтому, ограничивается показателями от 0,010 до максимум 0,060% и он добавляется для раскисления стали.

Ниобий (Nb): С точки зрения затрат к добавлению ниобия не прибегают и содержание ограничивают неустранимыми сопутствующими количествами.

Титан (Ti): Так как согласно рассматриваемой концепция легирования добавление титана не является необходимым, содержание титана ограничивают неустранимыми сопутствующими количествами.

Ванадий (V): Так как согласно рассматриваемой концепция легирования добавление ванадия не является необходимым, содержание ванадия ограничивают неустранимыми сопутствующими стали количествами.

Бор (В): Так как согласно рассматриваемой концепции легирования добавление бора не является необходимым, содержание бора ограничивают неустранимыми сопутствующими количествами.

В проведенных с соответствующей изобретению сталью опытах было установлено, что при межкритическом отжиге между Ас1 и Ас3 или аустенитизирующем отжиге выше Ас3 с заключительным управляемым охлаждением может производиться двухфазная сталь с минимальным пределом прочности при растяжении 580 МПа толщиной от 0,50 до 4,00 мм, которая характеризуется достаточной устойчивостью к отклонениям процесса.

Тем самым имеется существенно расширенное процессное окно для соответствующего изобретению легированного состава по сравнению с известными концепциями легирования.

Температуры отжига для достигаемой двухфазной структуры для соответствующей изобретению стали находятся между примерно 700 и 950°С, за счет этого в зависимости от температурного диапазона достигается частично аустенитная (двухфазная область) или полностью аустенитная (аустенитная область) структура.

Опыты показывают, что установившиеся структурные доли после межкритического отжига между Ac1 и Ас3 или аустенитизирующего отжига выше Ас3 с последующим управляемым охлаждением, а также после дополнительной стадии «цинкование погружением в расплав» при температурах 420-470°С, например, цинком или цинком-магнием сохраняются.

Оцинкованный погружением в расплав материал может изготовляться как в качестве горячекатаной полосы, так и в качестве холодноперекатанной горячекатаной полосы или холоднокатаной полосы в дрессированном (холодноперекатанном) или не дрессированном состоянии и/или в правленом вытяжкой и гибкой или не правленом вытяжкой и гибкой состоянии.

Стальные полосы, представленные в виде горячекатаной полосы, холодноперекатанной горячекатаной полосы или холоднокатаной полосы из соответствующего изобретению легированного состава, отличаются кроме того при дальнейшей обработке высокой устойчивостью к близкокраевому трещинообразованию.

Малые различия характеристик стальной полосы вдоль и поперек направления ее прокатки обеспечивают преимущество при последующем использовании материала, которое благодаря этому может происходить, например, поперек, вдоль или по диагонали к направлению прокатки.

Чтобы обеспечить холодную прокатываемость произведенной из соответствующей изобретению стали горячекатаной полосы, горячекатаную полосу согласно изобретению производят при температуре заключительной прокатки в аустенитной области выше Аr3 и температурах намотки выше стартовой температуры образования бейнита.

В случае холодноперекатанной горячекатаной полосы, например с обжатием примерно 16%, горячекатаная полоса согласно изобретению производится с температурами заключительной прокатки в аустенитной области выше Аr3 и температурами намотки ниже бейнитной температуры.

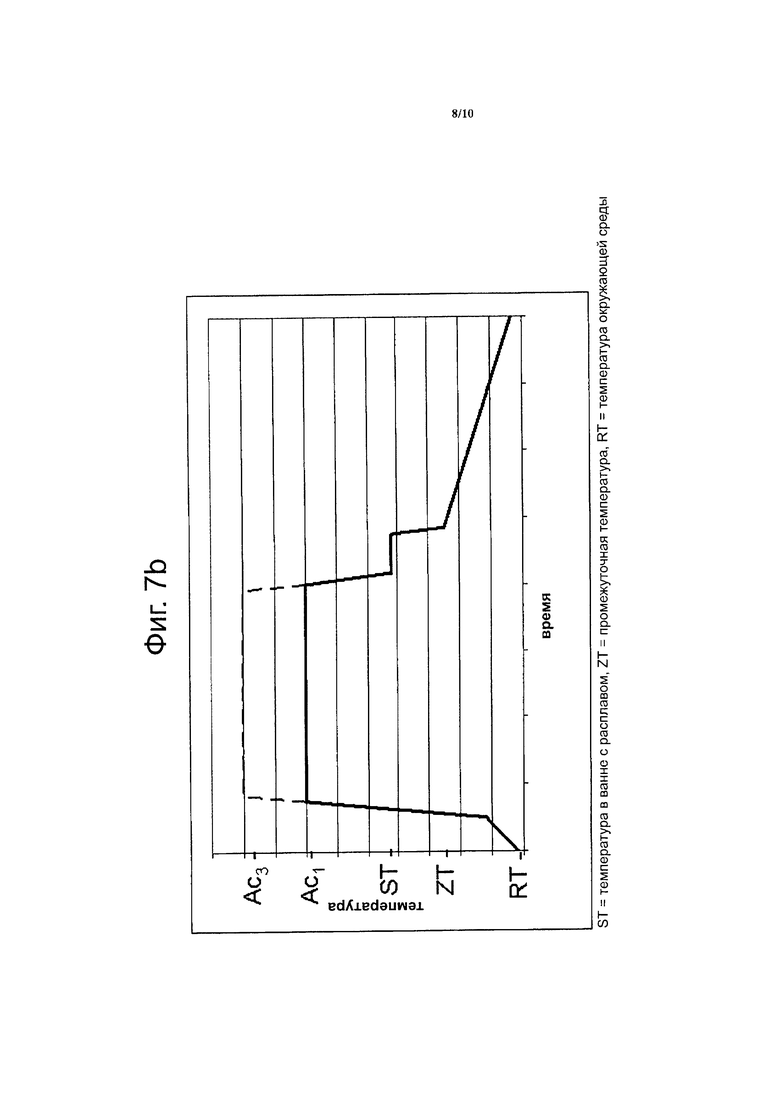

Для промышленного изготовления для горячего цинкования погружением в расплав по процессу 7b (соответствует способу 2) показаны нижеследующие примеры:

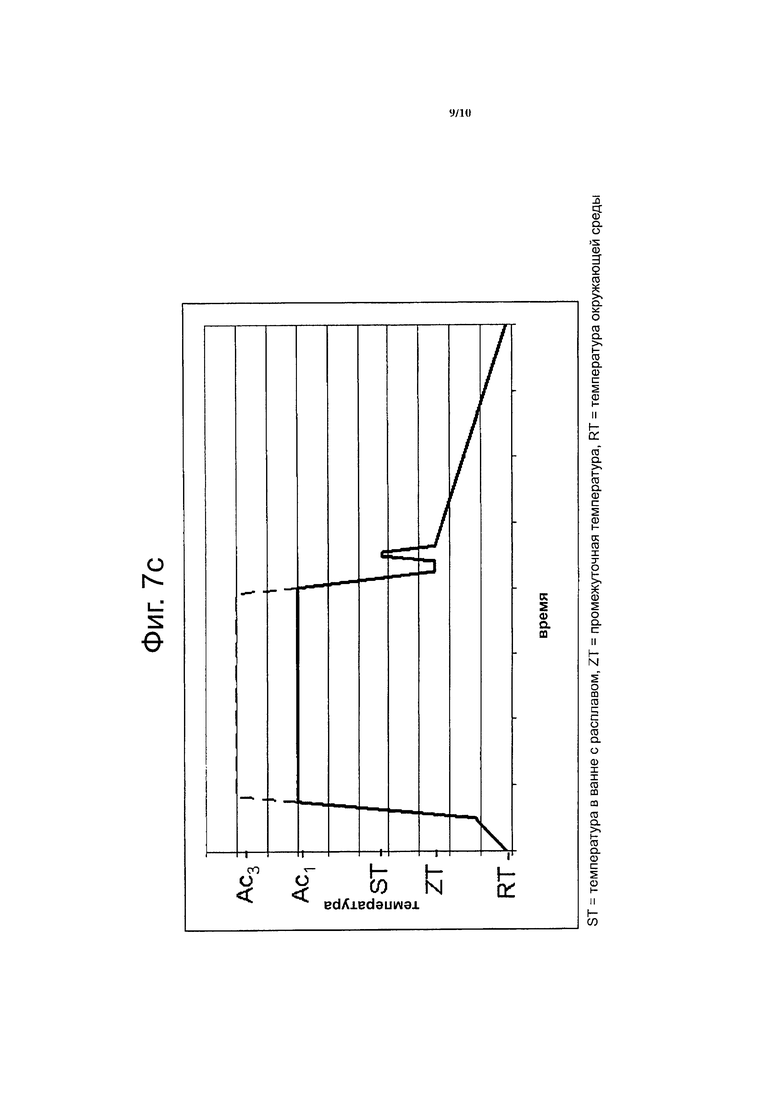

Пример 1 (холодноперекатанная горячекатаная полоса согласно фиг. 7с)

Соответствующую изобретению сталь с 0,101% С; 0,605% Si; 1,374% Мn; 0,327% Сr; 0,039% Аl; 0,012% Р; 0,0035% Nb; 0,003% Mo; 0,0063% N; 0,0009% S плавили в конвертерном цехе, подвергли горячей прокатке на стане горячей прокатки при температуре заключительной прокатки 911°С и при температуре намотки 484°С наматывали при толщине 2,37 мм. После травления соляной кислотой проводили холодную прокатку на пятиклетевом прокатном стане со степенью обжатия 16% с 2,37 мм до 1,99 мм.

В установке для горячего цинкования погружением согласно фиг. 7 с сталь нагревали с примерно 6 K/s приблизительно до 847°С. Из двухфазной области затем сначала происходило медленное охлаждение с примерно 2 K/s примерно до 720°С, в последующем происходило быстрое охлаждение с примерно 22 K/s примерно до 360°С. Полоса перед достижением фурменного рукава нагревалась повторно примерно до 450°С. После оцинковки погружением в расплав примерно при 450°С полоса с примерно 20 K/s охлаждалась до температуры воздуха окружающей среды. На линии происходила холодная прокатка (дрессировка) со степенью обжатия примерно 0,2%.

Соответствующая изобретению сталь после термической обработки имела структуру, которая состоит из феррита, мартенсита, бейнита и остаточного аустенита.

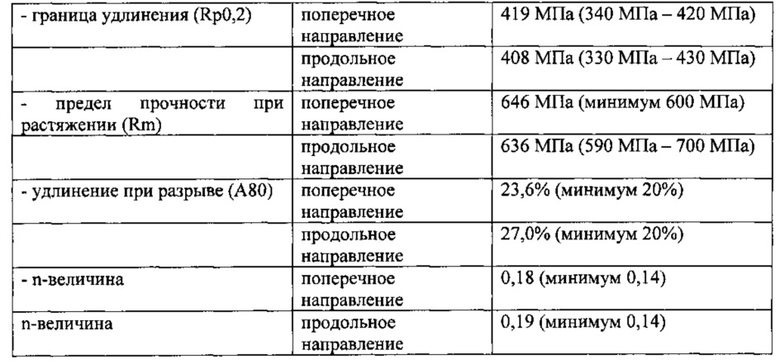

Эта сталь имела следующие характеристики (предписанные величины, в скобках значения по поперечному направлению по EN 10346 и значения по продольному направлению по VDA239-100):

Отношение пределов растяжения Rp0,2/Rm составляет в поперечном направлении относительно направления прокатки около 64% и в продольном направлении около 65%.

Пример 2 (холоднокатаная полоса согласно фиг. 7b)

Соответствующую изобретению сталь с 0,101%) С; 0,605%) Si; 1,374% Мn; 0,327% Сr; 0,039% Аl; 0,012% Р; 0,0035% Nb; 0,003% Mo; 0,0063% N; 0,0009% S плавили в конвертерном цехе, подвергли горячей прокатке на стане горячей прокатки при температуре заключительной прокатки 902°С и при температуре намотки 676°С наматывали при толщине 2,02 мм. После травления соляной кислотой происходила холодная прокатка на пятиклетевом прокатном стане со степенью обжатия 50% с 2,02 мм до 0,99 мм.

В установке для горячего цинкования погружением согласно фиг. 7b сталь нагревали с примерно 54 K/s до приблизительно до 781°С и в последующем со скоростью примерно 5 К/с нагревали примерно до 890°С.

Из двухфазной области затем сначала происходило медленное охлаждение с примерно 1 K/s примерно до 860°С, в последующем происходило быстрое охлаждение с примерно 23,2 K/s примерно до 465°С. Полоса достигала фурменного рукава примерно со 465°С. После цинкования погружением в расплав при примерно 450°С полоса с примерно 34,3 K/s охлаждалась до температуры воздуха окружающей среды. В линии происходила холодная прокатка (дрессировка) со степенью 0,2%.

Соответствующая изобретению сталь после термической обработки имеет структуру, которая состоит из феррита, мартенсита, бейнита и остаточного аустенита.

Эта сталь имеет следующие характеристики:

Отношение пределов растяжения Rp 0,2/Rm составляет как в продольном, так и в поперечном направлении (относительно направления прокатки) около 58%.

Пример 3 (горячекатаная полоса согласно фиг. 7b)

Соответствующая изобретению сталь с 0,101%) С; 0,605%) Si; 1,374% Мn; 0,327%) Сr; 0,039% Аl; 0,012% Р; 0,0035% Nb; 0,003% Mo; 0,0063% N; 0,0009% S плавили в конвертерном цехе, подвергали горячей прокатке на линии горячекатаной полосы при температуре заключительной прокатки 916°С и при температуре намотки 485°С наматывали с толщиной 2,02 мм.

После травления соляной кислотой проводили не холодную прокатку, а оцинковку горячекатаной полосы. В установке для горячего цинкования погружением согласно фиг. 7b сталь нагревали с приблизительно 25 K/s до приблизительно до 785°С и в последующем со скоростью примерно 1 К/с продолжали нагревать примерно до 893°С.

Из двухфазной области затем сначала происходило медленное охлаждение с примерно 1 K/s до примерно 860°С, в последующем происходило быстрое охлаждение с примерно 10 K/s до примерно 470°С. Полоса достигала фурменного рукава примерно со 465°С. После оцинковки погружением в расплав при температуре цинковой ванны примерно 450°С полоса с примерно 15 K/s охлаждалась до температуры воздуха окружающей среды. В линии происходила холодная прокатка (дрессировка) со степенью примерно 0,2%).

Соответствующая изобретению сталь после термической обработки имеет структуру, которая состоит из феррита, мартенсита, бейнита и остаточного аустенита.

Эта сталь имеет следующие характеристики:

Отношение пределов растяжения Rp 0,2/Rm составляет как в поперечном, так и в продольном направлении (относительно направления прокатки) около 58,4%.

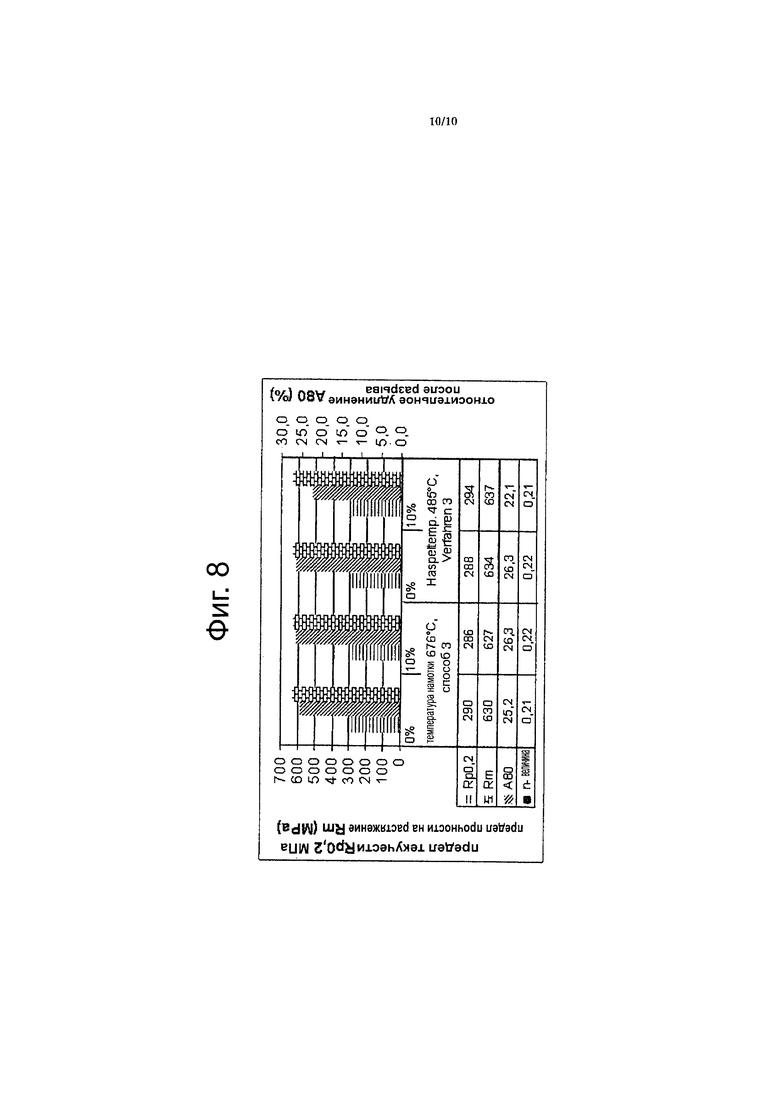

Пример 4 (горячекатаная полоса и холодноперекатанная горячекатаная полоса согласно фиг. 7с)

Обрабатывали сталь из примера 2 (температура наматывания 676°С) и из примера 3 (температура наматывания 485°С) после травления при близких к производственным условиям. Холодная прокатка проводилась на опытном стане холодной прокатки. Испытанные степени прокатки составили 0% и 10%. Цикл горячего цинкования погружением настраивали с помощью модулятора отжига согласно фиг. 7с.

В зависимости от толщины полосы обеспечивали разные скорости нагрева и охлаждения, причем устанавливаемые температуры выбирались независимо от толщины образцов. Сталь нагревали до 860°С, затем сначала медленно охлаждали до 720°С, перед тем как начиналось быстрое охлаждение до 350°С. После этого образец нагревали до 450°С, перед тем как они с 24 K/s охлаждались до температуры окружающей среды. Образцы дрессировке не подвергались. Механические характеристики определялись в продольном направлении. Результаты опытов по растяжению в продольном направлении относительно направлению прокатки приведены на фиг. 8.

Другие признаки, преимущества и подробности изобретения вытекают из последующего описания отображенных на чертежах примеров осуществления.

Фиг. 1: Технологическая цепочка (схематически) для изготовления полосы из соответствующей изобретению стали.

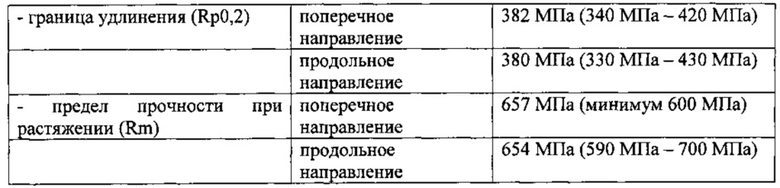

Фиг. 2: Результаты опыта по раздаче отверстий согласно ISO 16630 (толщина полосы 1 мм) на примере для соответствующей изобретению стали по сравнению со заперитектической, легированной фосфором и свободной от микролегирования сравнительной маркой.

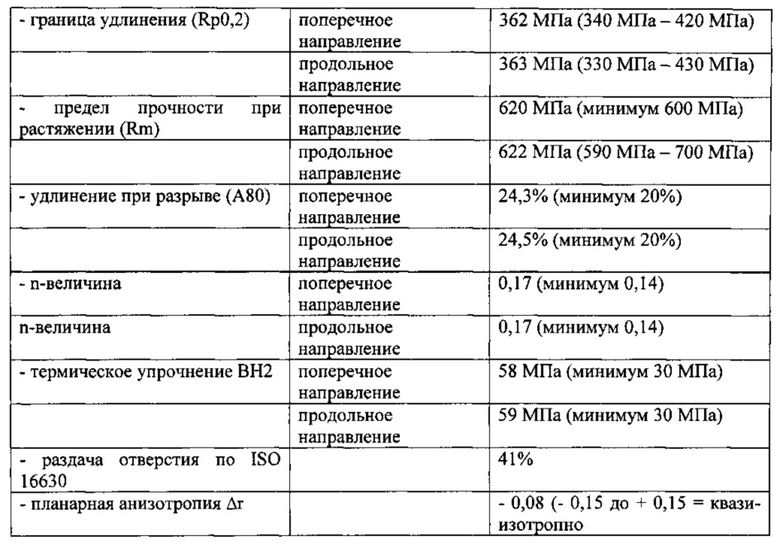

Фиг. 3: Пример для аналитического сопоставления соответствующей изобретению стали со заперитектической, легированной фосфором и свободной от микролегирования сравнительной маркой.

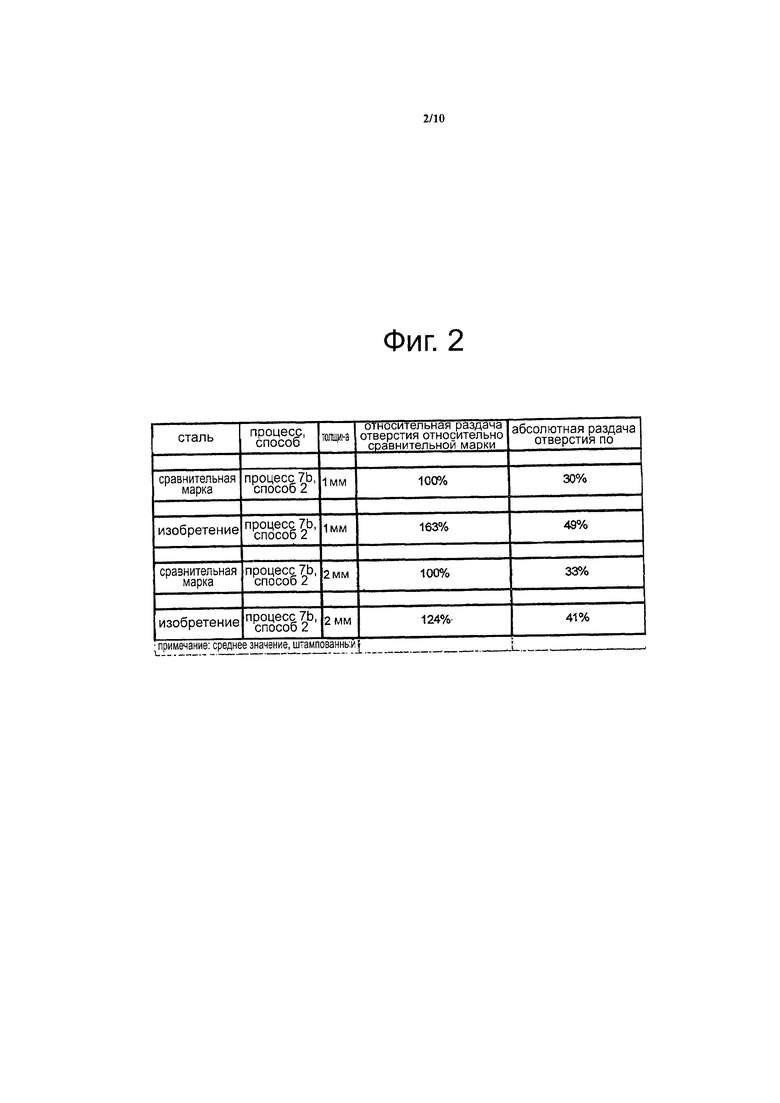

Фиг. 4: Пример механических характеристик (поперек направления прокатки) соответствующей изобретению стали в сравнении с заперитектической, легированной фосфором и свободной от микролегирования сравнительной маркой.

Фиг. 5: Время-температурный режим (схематически) этапов процессов горячей прокатки и непрерывного отжига, на примере для соответствующей изобретению стали.

Фиг. 6: Тест на удар шаром по SEP 1931 на оцинкованной горячим цинкованием соответствующей изобретению стали.

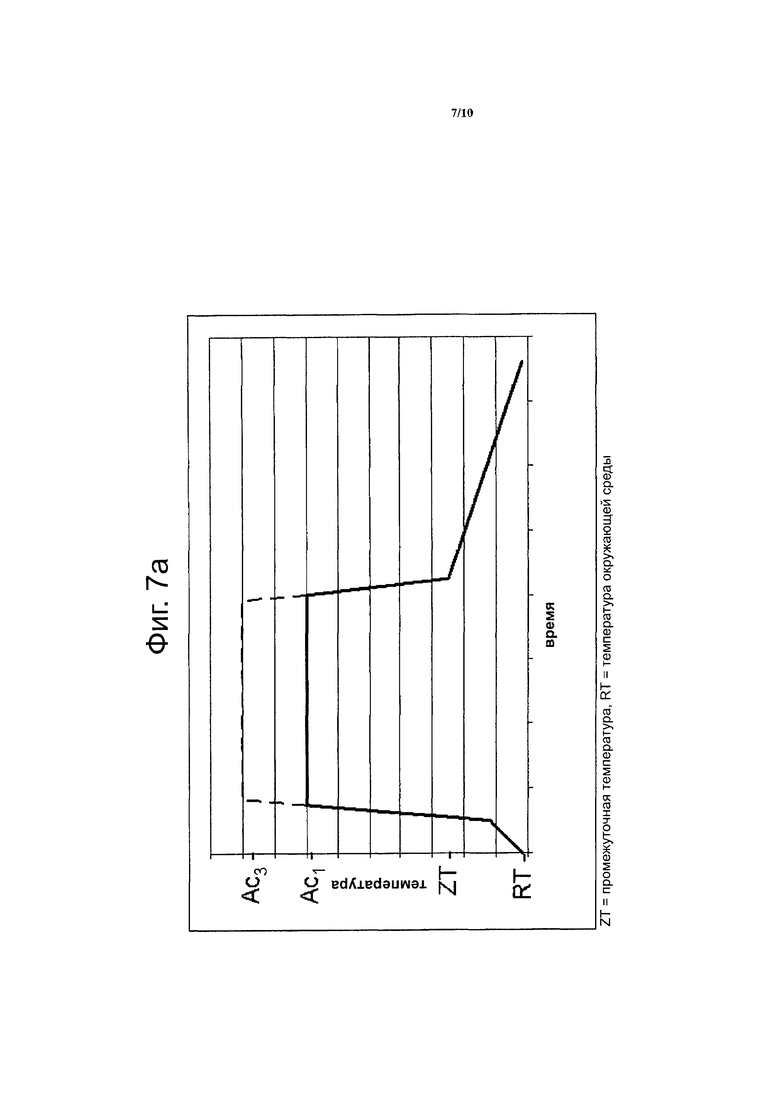

Фиг. 7а, b, с: температуро-временная кривая (варианты отжига схематически)

Фиг. 8: механические свойства (продольные образцы) отожженных или холодно катанных и отожженных образцов в лаборатории соответствующей изобретению стали по примеру 4.

Фиг. 1 показывает схематически технологическую цепочку для изготовления соответствующей изобретению стали. Отражены разные относящиеся к изобретению маршруты процесса. До позиции 5 (травление) маршрут процесса одинаков для всех соответствующих изобретению сталей, затем в зависимости от желаемых результатов реализуются различные маршруты процесса. Например, протравленная горячекатаная полоса может оцинковываться или подвергаться холодной прокатке в разной степени и оцинковываться. Может подвергаться холодной прокатке и оцинковываться мягкоотожженная горячекатаная полоса или мягкоотожженная холоднокатаная полоса.

Фиг. 2 показывает результаты опыта по раздаче отверстия (относительные показатели по отношению к сравнительной марке). Отображены результаты теста на раздачу отверстия для соответствующей изобретению стали по отношению к сравнительной марке, в качестве эталона служит стандартная марка «процесс 2».

Материалы имеют толщину листа 1 или 2 мм. Результаты относятся к тесту по ISO 16630. Можно видеть, что соответствующие изобретению стали имеют лучшие показатели расширения у пробитых отверстий, чем сравнительные марки, подвергавшиеся такой же обработке. Процесс 2 соответствует при этом отжигу, например, в сочетании с горячим цинкованием погружением с использованием комбинированной пламенной печи прямого нагрева и печи с радиационными трубами, как он описан на фиг. 7b.

С использованием разных соответствующих изобретению профилей температуры в рамках названного диапазона выявлены отличающиеся друг от друга показатели или также различающиеся результаты расширения отверстий, которые заметно улучшены по сравнению со сравниваемыми марками. Принципиальными различиями являются также температуро-временные параметры при термической обработке и следующем за ней охлаждением.

Фиг. 3 показывает важные легирующие элементы соответствующей изобретению стали, приведенные в качестве примера в сопоставлении со сравнительной маркой. Сравнительная сталь (стандартная марка) в основном отличается по содержанию углерода, которое находится в заперитектической области, а также по содержанию кремния и хрома. Кроме того, стандартная марка микролегирована фосфором. Соответствующая изобретению сталь существенно легирована кремнием.

Фиг. 4 показывает механические характеристики поперек направлению прокатки соответствующей изобретению стали по отношению к сравнительной марке. Все характеристики, которые достигались посредством отжига в двухфазной области, соответствуют нормативным показателям сталей НСТ600Х или HDT580X.

Фиг. 5 показывает схематически динамику времени и температуры этапов горячей прокатки и непрерывного отжига полос из соответствующего изобретению легированного состава. Отображено как зависимое от времени и температуры превращение для процесса горячей прокатки, так и для термической обработки после холодной прокатки.

Фиг. 6 показывает положительный результат проведенного испытания ударом шара (по SEP 1931) на подвергнутом горячему цинкованию погружением материале из соответствующей изобретению стали.

Фиг. 7 показывают схематически три варианта соответствующих изобретению динамик времени и температуры при отжиговой обработке и охлаждении и соответственно разные условия аустенизации.

Способ 1 (фиг. 7а) показывает отжиг и охлаждение произведенной холодно- или горячекатаной стальной полосы в установке непрерывного отжига. Сначала полоса нагревается до температуры в диапазоне от примерно 700 до 950°С. Отожженная стальная полоса в последующем охлаждается от температуры отжига со скоростью охлаждения между примерно 15 и 100°С/с до промежуточной температуры от примерно 200 до 250°С. Отображение второй промежуточной температуры (примерно 300-500°С) в этом схематическом отображении не приводится. В последующем стальная полоса охлаждается со скоростью охлаждения между примерно 2 и 30°С/с до достижения температуры воздуха окружающей среды или охлаждение ведется со скоростью между примерно 15 и 100°С до температуры окружающей среды.

Способ 2 (фиг. 7b) показывает процесс согласно способу 1, однако охлаждение стальной полосы с целью цинкования погружением в расплав кратковременно прекращается при прохождении емкости с расплавом и затем продолжается охлаждение со скоростью между примерно 15 и 100°С/с до промежуточной температуры примерно 200 до 250°С. В последующем стальная полоса охлаждается со скоростью между примерно 2 и 30°С до достижения температуры окружающей среды.

Способ 3 (фиг. 7с) также показывает процесс согласно способу 1 при цинковании погружением в расплав, однако охлаждение стальной полосы кратковременно прерывается (примерно 1-20с) при промежуточной температуре в диапазоне от примерно 200 до 400°С и полосу снова нагревают до температуры (примерно 420-470°С), которая необходима для цинкования погружением в расплав. В последующем стальную полосу снова охлаждают до промежуточной температуры примерно 200-250°С. Заключительное охлаждение стальной полосы до достижения температуры окружающей среды происходит со скоростью примерно 2-30°С.

Фиг. 8 показывает механические характеристики соответствующей изобретению стали (пример 4), которая согласно способу 3 (фиг. 7с) отжигалась или подвергалась холодной прокатке и отжигалась.

Показатели являются средними значениями из двух продольных образцов, которые определялись в опыте на растяжение. Низкие значения предела текучести могут быть обусловлены тем, что пробы являются недрессированными.

Список ссылочных обозначений (надписи на фиг. 1)

1. Доменный процесс

2. Вторичная металлургия

3. Непрерывное литье

4. Горячая прокатка

5. Травление

6. Горячекатаная полоса мягкого отжига (при необходимости)

7. Холодная прокатка

8. Многоклетевой прокатный стан (при необходимости)

9. Холоднокатаная полоса мягкого отжига (при необходимости)

10. Горячее цинкование погружением

11. Поточная дрессировка

12. Узел правки вытяжкой и гибкой

Изобретение относится к области металлургии, а именно к высокопрочной многофазной стали с минимальным пределом прочности на растяжение 580 МПа, преимущественно с двухфазной структурой, для изготовления холодно- или горячекатаной стальной полосы толщиной 0,50-4,00 мм с улучшенными формовочными свойствами, применяемой, в частности, для автомобилестроения с применением легковесных конструкций. Сталь состоит из элементов, мас.%: С от 0,075 до ≤ 0,105, Si от 0,600 до ≤ 0,800, Mn от 1,000 до ≤ 2,250, Сr от 0,280 до ≤ 0,480, Аl от 0,010 до ≤ 0,060, Р ≤0,020, N ≤0,0100, S ≤0,0150, остальное - железо, обусловленные плавлением примеси. При толщине полос до 1 мм содержание Μn предпочтительно составляет ≤1,500%, при толщине полос от 1 мм до 2 мм содержание Μn предпочтительно составляет ≤1,750%, а при толщине полос ≥2 мм содержание Μn предпочтительно составляет ≥1,500%. Обеспечиваются равномерные механико-технологические свойства полос и их пригодность к горячему цинкованию. 4 н. и 13 з.п. ф-лы, 8 ил., 4 пр.

1. Высокопрочная многофазная сталь с минимальным пределом прочности при растяжении 580 МПа, обладающая формуемостью, для получения холодно- или горячекатаной стальной полосы толщиной 0,50-4,00 мм, состоящая из элементов, мас.%:

С от 0,075 до ≤ 0,105

Si от 0,600 до ≤ 0,800

Mn от 1,000 до ≤ 2,250

Сr от 0,280 до ≤ 0,480

Аl от 0,010 до ≤ 0,060

Р ≤0,020

N ≤0,0100

S ≤0,0150

остальное – железо и обусловленные плавлением примеси.

2. Сталь по п. 1, отличающаяся тем, что при толщине полос до 1 мм содержание Mn предпочтительно составляет ≤1,500%, при толщине полос от 1 мм до 2 мм содержание Mn предпочтительно составляет ≤1,750%, а при толщине полос >2 мм содержание Mn предпочтительно составляет ≥1,500%.

3. Сталь по п. 1, отличающаяся тем, что при толщине полос до 1 мм сумма содержаний Mn+Si+Cr предпочтительно составляет от ≥1,88 до ≤2,60%.

4. Сталь по п. 1, отличающаяся тем, что при толщине полос 1-2 мм сумма содержаний Mn+Si+Cr предпочтительно составляет от ≥2,20 до ≤3,00%.

5. Сталь по п. 1, отличающаяся тем, что при толщине полос ≥2 мм сумма содержаний Mn+Si+Cr предпочтительно составляет от ≥2,50 до ≤3,53%.

6. Сталь по любому из пп. 1-5, отличающаяся тем, что содержание N составляет ≤0,0090%.

7. Сталь по любому из пп. 1-5, отличающаяся тем, что содержание N составляет ≤0,0080%.

8. Сталь по любому из пп. 1-5, отличающаяся тем, что содержание S составляет ≤0,0050%.

9. Сталь по любому из пп. 1-5, отличающаяся тем, что содержание S составляет ≤0,0030%.

10. Способ изготовления холодно- или горячекатаной стальной полосы из стали по любому из пп. 1-9, который включает термическую обработку для создания двухфазной структуры, при этом холодно- или горячекатаную стальную полосу нагревают в печи непрерывного отжига до температуры в диапазоне 700-950°С и указанную нагретую стальную полосу охлаждают от температуры отжига до промежуточной температуры 200-250°С со скоростью охлаждения 15-100°С/с, а затем охлаждают на воздухе до температуры окружающей среды со скоростью охлаждения 2-30°С/с.

11. Способ изготовления холодно- или горячекатаной стальной полосы из стали по любому из пп. 1-9, который включает термическую обработку для создания двухфазной структуры, при этом холодно- или горячекатаную стальную полосу нагревают в печи непрерывного отжига до температуры в диапазоне 700-950°С и указанную нагретую стальную полосу охлаждают от температуры отжига до температуры 420-470°С со скоростью охлаждения 15-100°С/с, подвергают цинкованию методом горячего погружения, охлаждают до промежуточной температуры 200-250°С со скоростью охлаждения 15-100°С/с, а затем охлаждают на воздухе до температуры окружающей среды со скоростью охлаждения 2-30°С/с.

12. Способ изготовления холодно- или горячекатаной стальной полосы из стали по любому из пп. 1-9, который включает термическую обработку для создания двухфазной структуры, при этом холодно- или горячекатаную стальную полосу нагревают в печи непрерывного отжига до температуры в диапазоне 700-950°С, указанную нагретую стальную полосу охлаждают от температуры отжига до промежуточной температуры 200-250°С, выдерживают в течение 1-20 с, осуществляют цинкование методом горячего погружения, затем стальную полосу вновь нагревают до температуры 420-470°С и осуществляют охлаждение со скоростью охлаждения 15-100°С/с до промежуточной температуры 200-250°С, а затем охлаждают на воздухе со скоростью охлаждения примерно 2-30°С/с до температуры окружающей среды.

13. Способ по любому из пп. 10-12, отличающийся тем, что при отжиге, осуществляемом в установке, состоящей из пламенной печи прямого нагрева (NOF) и печи с радиационными трубами (RTF), окислительный потенциал повышают достижением содержания СО ниже 4%, причем в RTF атмосфера печи представляет собой восстанавливающую атмосферу и для предотвращения окисления полосы перед погружением в ванну цинкования температура конденсации составляет -30°С или ниже.

14. Способ по любому из пп. 10-12, отличающийся тем, что при отжиге с использованием печи с радиационными трубами температура конденсации в атмосфере печи составляет -30°С или выше, например -25 или -20°С.

15. Способ по любому из пп. 10-12, отличающийся тем, что путем согласования скорости прохода полос с различной толщиной полосы в ходе термической обработки создают требуемую структуру и механические характеристики полос.

16. Способ по любому из пп. 10-12, отличающийся тем, что после термической обработки стальную полосу дрессируют.

17. Способ по любому из пп. 10-12, отличающийся тем, что после термической обработки стальную полосу подвергают правке вытяжкой и гибкой.

| DE 10161465 C1, 13.02.2003 | |||

| ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ СТАЛЬНАЯ ПОЛОСА ИЛИ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2246552C2 |

| ОЦИНКОВАННАЯ ИЛИ ОЦИНКОВАННАЯ И ОТОЖЖЁННАЯ КРЕМНИЕВАЯ СТАЛЬ | 2008 |

|

RU2451094C2 |

| ГОРЯЧЕКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ОЧЕНЬ ВЫСОКОЙ ПРОЧНОСТЬЮ И НИЗКИМ УДЕЛЬНЫМ ВЕСОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2323983C2 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2017-08-03—Публикация

2013-05-24—Подача