Изобретение относится к высокопрочной многофазной стали согласно пункту 1. Кроме того, изобретение относится к способу изготовления горяче- или холоднокатаной полосы из такой стали согласно пункту 9 формулы изобретения.

В частности, изобретение относится к сталям с прочностью на разрыв в диапазоне 580-900 МПа с низким отношением пределов текучести ниже 67% для изготовления деталей, которые имеют отличную формуемость и сварочные свойства.

Высокая конкуренция на автомобильном рынке вынуждает производителей постоянно искать решения по снижению удельного расхода топлива автомобилями при сохранении максимально возможного комфорта и безопасности для пассажиров. При этом с одной стороны, решающую роль играет снижение веса всех компонентов транспортного средства, с другой же стороны, максимально благоприятное поведение отдельных деталей при высоких статических и динамических нагрузках во время работы, а также в случае аварии. Для того чтобы соответствовать этим требованиям поставщики исходного материала пытаются создать высокопрочные и ультра прочные стали и уменьшить толщину металлического листа для уменьшения веса транспортного средства, при одновременно улучшенной формуемости и свойств деталей при изготовлении и во время работы.

Высокопрочные и ультра прочные стали делают возможным создание более легких компонентов транспортных средств (например, легковых автомобилей, грузовых автомобилей), связанное с этим меньшее потребление топлива. Вследствие уменьшенного за счет этого количества выделяющегося СО2 уменьшается нагрузка на окружающую среду.

В связи с этим такие стали должны отвечать относительно высоким требованиям в части их прочности и пластичности, потребления энергии и при их переработке, например, при штамповке, горячем и холодном формовании, сварке и/или обработке поверхности (например, металлическая отделка, нанесение органических покрытий, лакирование).

Новые разработанные стали должны, следовательно, отвечать требованиям к необходимому уменьшению веса, т.е. как возрастающим требованиям к пределу текучести, прочности на разрыв и относительному удлинению при разрыве при хорошей формуемости, так и конструктивным требованиям к высокой вязкости, устойчивости к образованию краевых трещин, поглощению энергии, а также прочности за счет механического упрочнения и термического упрочнения, а также улучшенной соединяемости в форме, например, лучшей свариваемости.

Повышенная устойчивость к образованию краевых трещин означает повышенную раздачу отверстий и известна под синонимами «большая раздача отверстия» (ННЕ) или «малая краевая трещиноватость» (LEC).

Улучшенная свариваемость достигается, наряду с прочим, за счет пониженного углеродного эквивалента. Синонимами этого являются такие, как «низкий углеродный эквивалент» (LCE) - или «доперитектический» (UP).

В связи с этим в автомобилестроении, все больше находят применение двухфазные стали, которые состоят из ферритной основной структуры, в которую внедрена мартенситная вторая фаза и при необходимости еще одна фаза с бейнитом и остаточным аустенитом. Бейнит может быть выступать в разных формах.

Технологические свойства двухфазных сталей, определяющие тип стали, такие, как очень низкое отношение пределов текучести при одновременно очень высокой прочности на разрыв, очень сильное холодное упрочнение и хорошая формуемость в холодном состоянии достаточно известны.

Усиливается также тенденция применения многофазных сталей, таких, как комплексно-фазные стали, ферритно-бейнитные стали, бейнитные стали, а также мартенситные стали, которые характеризуются разными структурными составами, как описано в EN 10346.

Комплексно-фазные стали являются сталями, которые содержат небольшие доли мартенсита, остаточного аустенита и/или перлита в ферритно/бейнитной основной структуре, причем вследствие замедленной рекристаллизации или вследствие осаждений микролегирующих элементов достигается экстремальное уменьшение зерна.

Ферритно-бейнитными сталями являются стали, которые в матрице из феррита и/или упрочненного феррита содержат бейнит или упрочненный бейнит. Упрочнение матрицы вызывается высокой плотностью дислокаций, мелкостью зерна и осаждением микролегирующих элементов.

Бейнитные стали являются сталями, которые отличаются очень высоким пределом текучести и прочностью на разрыв при достаточно высоком растяжении для процесса холодного формования. Химическим составом обусловлена хорошая свариваемость. Структура, как правило, состоит из бейнита. Местами могут встречаться небольшие доли других фаз, как, например, мартенсита и феррита.

Мартенситные стали являются сталями, которые вследствие термомеханической прокатки содержат в основной структуре из мартенсита небольшие доли феррита и/или бейнита. Сорта стали отличаются очень высоким пределом текучести и прочностью на разрыв при достаточно высоком растяжении для процесса холодного формования. В группе многофазных сталей наиболее высокие показатели прочности на разрыв имеют мартенситные стали.

Эти стали используются, наряду с прочим, в структурных, ходовых и страдающих при авариях конструктивных элементах, а также в качестве гибких холоднокатаных полос. Эта технология изготовления облегченных конструкций с использованием Tailor Rolled Blank (TRB®) - «индивидуализировано прокатанной заготовки» - позволяет существенно уменьшить вес путем адаптации толщины листа к нагрузке по длине конструктивного элемента.

Изготовление TRB®-полос с многофазной структурой с применением известных в настоящее время легирующих элементов и имеющихся в наличии установок для отжига непрерывного действия для сильно изменяющейся по толщине полосы возможно, правда, не без ограничений, например, для термической обработки перед холодной прокаткой. В областях разной толщины полосы, т.е. при наличии разной степени прокатки, вследствие проявляющегося при обычных окнах процесса перепада температур не может создаваться гомогенная многофазная структура в как холоднокатаных, как и горячекатаных стальных полосах. Обычно холоднокатаные высокопрочные стальные полосы по экономическим причинам, подвергаясь рекристаллизации в процессах непрерывного отжига, отжигаются до хорошо формуемых тонких листов. В зависимости от состава легирующих элементов и поперечного сечения полосы устанавливаются параметры процесса, такие, как скорость пропуска, температура отжига и скорость охлаждения, соответственно требующимся механико-технологическим свойствам с необходимой для этого структурой.

Для установления двухфазной структуры горячекатаная полоса, с типичной толщиной от 1,50 мм до 4,00 мм, или холоднокатаная полоса, с типичной толщиной от 0,50 мм до 3,00 мм, в печи непрерывного отжига нагревается до такой температуры, чтобы во время охлаждения создавалась требуемая микроструктура. То же самое относится к подготовке стали с комплексно-фазной структурой, мартенситной, ферритно-бейнитной, а также чисто бейнитной структурой.

В установке непрерывного отжига происходит специальная термическая обработка, при которой, например, за счет относительно мягких составных частей, таких, как феррит или бейнитный феррит, сталь приобретает свой малый предел текучести, а за счет своих твердых составных частей, таких, как мартенсит или богатый углеродом бейнит, свою прочность.

Когда по причине высоких требований к защите от коррозии поверхность горяче- или холоднокатаной полосы должна оцинковываться методом погружения в расплав, обработка отжигом происходит обычно в подключенной перед ванной для оцинкования печи непрерывного отжига.

В отдельных случаях и в горячекатаной полосе в зависимости от концепции легирования необходимая структура устанавливается лишь при отжиговой обработке в печи непрерывного отжига, чтобы реализовать требующиеся механические свойства.

При непрерывном отжиге горячее- или холоднокатаных стальных полос с известными из ЕР 1113085 А1, ЕР 1201780 А1 и ЕР 0796928 А1 концепциями легирования для многофазной стали существует проблема, заключающаяся в том, что при испытанных там легирующих составах требующиеся механические свойства хотя и достигаются, но имеется лишь узкое процессное окно для параметров отжига, чтобы при скачках поперечного сечения без адаптации параметров процесса обеспечить равномерные механические свойства по длине полосы.

У известной из ЕР 0796928 А1 стали имеется, к тому же, недостаток, состоящий в том, что очень высокое содержание Al 0,4-2,5% отрицательно сказывается на изготовлении стали обычным методом непрерывного литья из-за макроликваций и включений литьевого порошка.

В случае расширенных процессных окон при одинаковых процессных параметрах требующиеся свойства полосы возможны также при более значительных изменениях поперечного сечения подлежащих отжигу полос.

Это относится не только к дифференцированно прокатанным полосам с разной толщиной полосы по ее длине, но и, прежде всего, также к полосам с различной толщиной и/или различной шириной, которые должны отжигаться последовательно.

Равномерного распределения температуры для полос различной толщины при переходе от одной части полосы к другой, можно добиться лишь с трудом. При легирующих составах со слишком малыми диапазонами параметров процесса при непрерывном отжиге это может привести к тому, что, например, или более тонкая полоса слишком медленно перемещается через печь, а вследствие этого падает производительность, или к тому, что более толстая полоса слишком быстро перемещается через печь и не достигаются необходимые для достижения желательной структуры температуры отжига и градиенты охлаждения. Следствием этого является увеличение брака и соответствующее увеличение издержек производства.

Решающим технологическим параметром является, поэтому, скорость прохождения полосы при непрерывном отжиге, так как фазовое превращение происходит в зависимости от температуры и времени. Чем менее чувствительна сталь в отношении равномерности механических свойств к изменениям в температурной и временной динамике при непрерывном отжиге, тем больше, следовательно, диапазон параметров процесса. Особое значение имеет проблема очень узкого диапазона параметров процесса при непрерывном отжиге, когда должны изготавливаться оптимизированные в отношении нагрузки детали из горяче- или холоднокатаных полос, которые имеют изменяющуюся (например, вследствие дифференцированной прокатки) по длине полосы и ширине полосы толщину.

Способ изготовления стальной полосы с толщиной, изменяющейся по длине, описан, например, в DE 10037867 А1.

При применении известных концепций легирования для группы многофазных сталей вследствие узкого диапазона параметров процесса уже при непрерывном отжиге полос с разной толщиной можно лишь с трудом обеспечить равномерные механические свойства по всей длине полосы.

У дифференцированно прокатанных холоднокатаных полос из многофазных сталей известных составов, из-за слишком узкого диапазона параметров процесса, области с меньшей толщиной полосы имеют из-за процессов превращения при охлаждении слишком высокие показатели прочности, обусловленные слишком большими долями мартенсита, или области с большей толщиной полосы достигают слишком малых показателей прочности из-за слишком малых долей мартенсита. Равномерных механико-технологических свойств по длине или ширине полосы достичь практически невозможно.

Обеспечение конечных механико-технологических свойств в узком диапазоне по ширине и длине полосы путем управляемого установления объемных долей структурных фаз, имеет наивысший приоритет и, поэтому, обеспечивается лишь посредством расширения диапазона параметров процесса. Известные концепции легирования для многофазных сталей характеризуются слишком узким диапазоном параметров процесса и поэтому не пригодны для решения имеющихся проблем, в частности, касающихся дифференцированно прокатанных полос. С использованием известных концепций легирования в настоящее время обеспечиваются только стали одного из классов прочности с определенными диапазонами поперечного сечения (толщина полосы и ширина полосы), так что для разных классов прочности и/или диапазонов поперечного сечения необходимы измененные концепции легирования.

Согласно уровню техники, увеличение прочности посредством количественного увеличения углерода и/или кремния и/или марганца и посредством регулировки структуры и твердорастворного упрочнения (закалка на твердый раствор) достигается при соответствующем температурном режиме.

Однако при увеличении количества вышеназванных элементов все более ухудшаются технологические свойства материала, например, при сварке, формовании и цинковании путем погружения в горячий расплав.

Однако в производстве стали проявляется тенденция к снижению содержания углерода и/или марганца, чтобы обеспечить улучшенные свойства при холодной обработке, а также лучшие эксплуатационные свойства.

Для описания и количественной оценки образования краевых трещин находит применение тест на раздачу отверстий согласно ISO 11630 как один из многих возможных методов контроля. При соответствующим образом оптимизированных качествах потребитель стали ожидает более высоких показателей, чем у стандартного материала. Но и пригодность для сварки, характеризуемая углеродным эквивалентом, приобретает все большее значение.

Низкое отношение пределов текучести (Re/Rm) является типичным для двухфазной стали и способствует, прежде всего, формуемости в процессах растяжения и глубокой вытяжки. Это дает конструктору информацию о разнице между наступающей пластической деформацией и отказом материала при квазистатической нагрузке. Соответственно этому более низкие отношения пределов текучести указывают на больший запас прочности до отказа детали.

Более высокое отношение пределов текучести (Re/Rm), которое является типичным для комплексно-фазных сталей, указывает также на устойчивость к образованию краевых трещин. Это может быть вызвано меньшими различиями в прочностях отдельных составных частей структуры, что благоприятно сказывается на равномерном изменении формы в области образной кромки.

Анализ природы создания многофазных сталей с минимальной устойчивостью к растяжению 580 МПа показал ее большое разнообразие и демонстрирует очень большие диапазоны легирования в отношении повышающих прочность элементов, - углерода, кремния, марганца, фосфора, алюминия, а также хрома и/или молибдена - как и в отношении добавления микролегирующих элементов, таких, как титан и ванадий, а также в отношении характеризующих материал свойств.

Спектр измерений широк и находится в диапазоне толщины примерно от 0,50 до 4,00 мм. Находят применение преимущественно полосы размером примерно до 1850 мм, а также отрезки полосы, которые получаются путем продольного разрезания полос. Листы или пластины изготовляют путем поперечного разрезания полос.

В основе изобретения лежит задача создания новой концепции легирования высокопрочной многофазной стали с минимальной прочностью на разрыв 580 МПа вдоль и поперек направления прокатки, преимущественно с двухфазной структурой и отношением пределов текучести меньше, чем 67%, на основе которой диапазон параметров процесса для непрерывного отжига горяче- и холоднокатаных полос может расширяться настолько, что позволяет производить наряду с полосами разного поперечного сечения, также стальные полосы с толщиной изменяющейся по длине полосы и, при необходимости, по ширине полосы, соответственно этому изменяющимися степенями холодной прокатки, с максимально возможной равномерностью механико-технологических свойств. Кроме того, необходимо создать способ для изготовления полосы из этой стали.

Согласно изобретению эта задача решается за счет стали со следующими содержаниями в мас. %:

остальное - железо, включая обычно сопутствующие стали не упомянутые выше элементы.

Сталь по изобретению дает возможность создать более широкий диапазон параметров процесса по сравнению с известными сталями. Этим обусловлена повышенная надежность процесса при непрерывном отжиге холодно- и горячекатаной полосы с двухфазной структурой. Тем самым для подвергнутых отжигу горяче- или холоднокатаных полос могут обеспечиваться равномерные механико-технологические свойства, в том числе при разных поперечных сечениях и при одинаковых остальных параметрах процесса.

Это относится к непрерывному последовательному отжигу как полос с разными поперечными сечениями, так и полос с изменяющейся толщиной по длине или ширине полосы. Например, за счет этого возможно ведение процесса в выбранных по толщине диапазонах (например, таких, как толщина полосы меньше 1 мм, толщина полосы 1-2 мм и толщина полосы 2-4 мм).

Если согласно изобретению произведенные в процессе непрерывного отжига горяче- или холоднокатаные полосы из многофазной стали производятся с изменяющимися показателями толщины, из этого материала могут изготавливаться методом формования детали, оптимизированные по нагрузке.

Полученный материал может быть получен в виде как холодно-, так и как горячекатаной полосы с использованием линии горячего цинкования или установки непрерывного отжига в дрессированном и недрессированном, а также в термически обработанном состоянии (промежуточный отжиг).

Одновременно существует возможность, путем изменения параметров процесса, устанавливать доли структуры так, чтобы можно быть производить стали разных классов прочности, таких, как HDT580X, НСТ600Х и НСТ780Х, например, в соответствии с EN 10346.

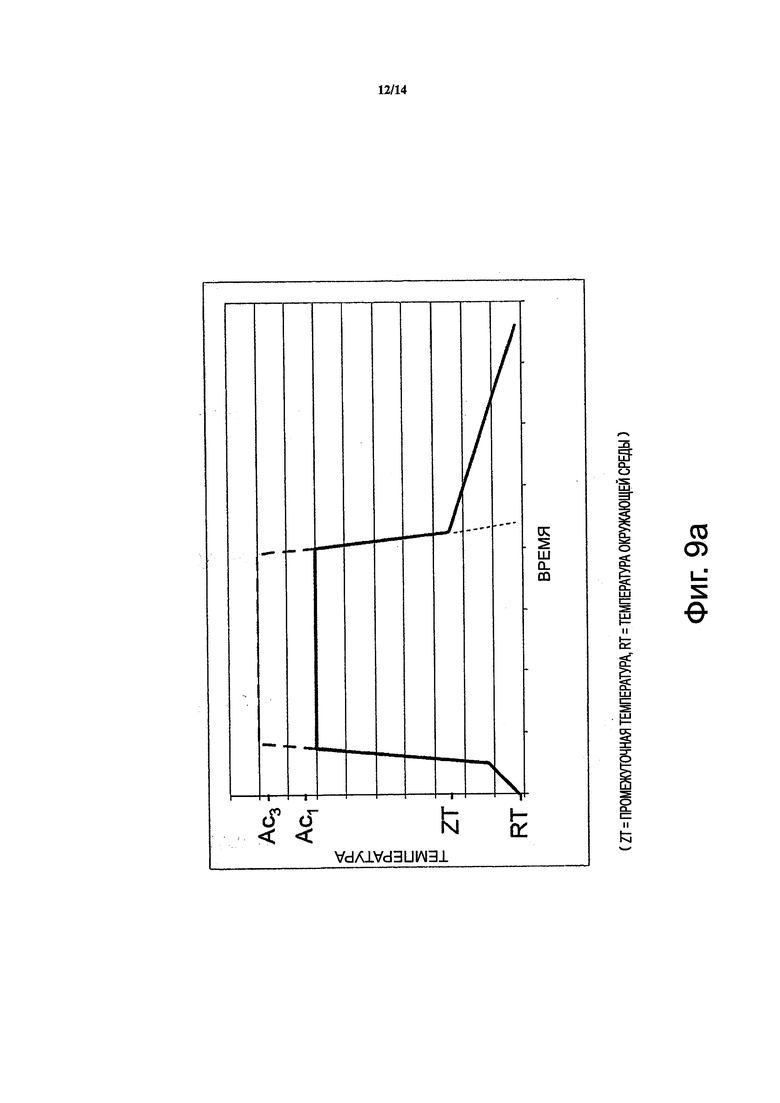

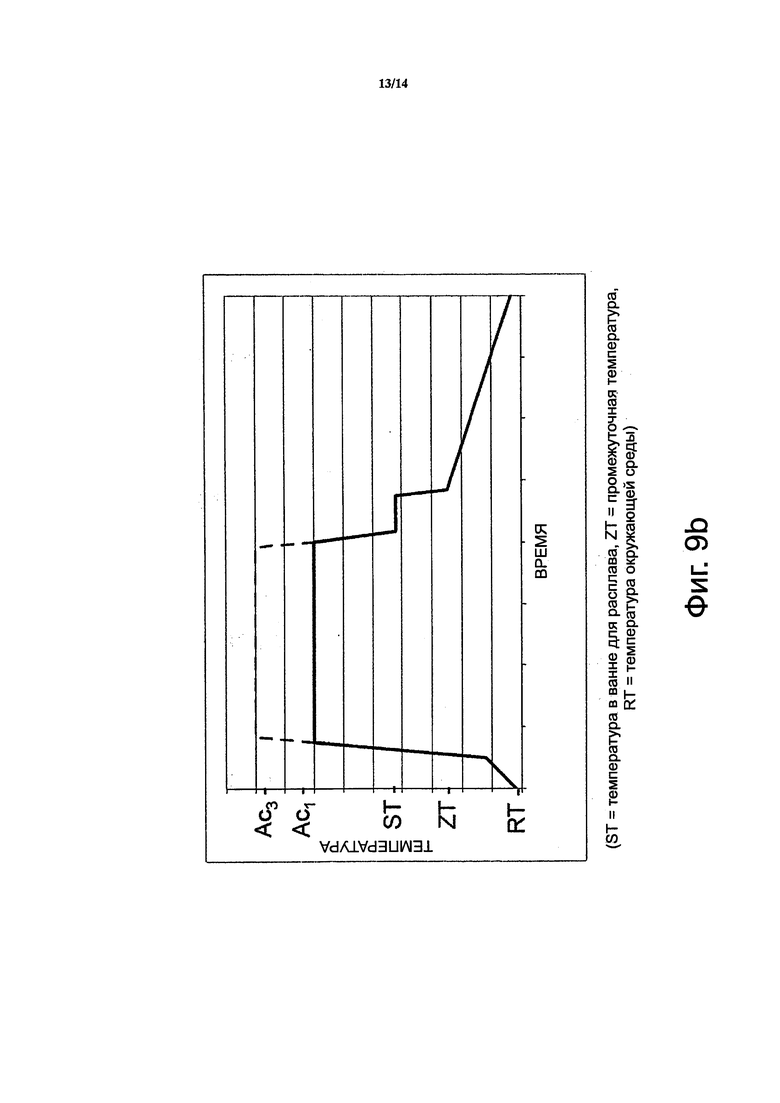

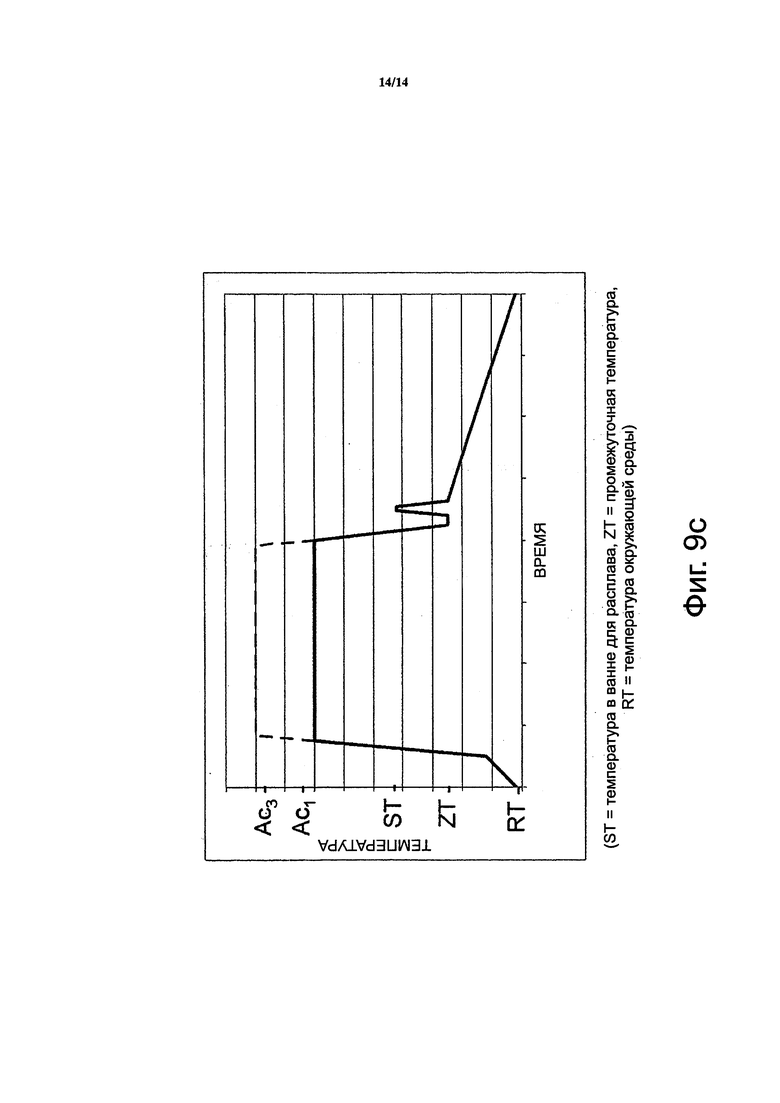

Полученные из состава по изобретению стальные полосы отличаются при изготовлении двухфазной стали значительно более широким, по сравнению со стандартом, диапазоном параметров процесса в отношении температуры и скорости прохода при межкритическом отжиге между Ac1 и Ас3 или при аустенизирующем отжиге выше Ac3 с завершающим управляемым охлаждением или отжигом ниже начала двухфазной области (например, Ac1 - примерно 20°С) по сравнению с известными концепциями легирования (смотри фиг. 9а, 9b, 9с).

Обеспечивающими преимущество оказались температуры отжига примерно 700-950°С. В зависимости от процесса в целом имеются различные подходы к реализации термической обработки.

При использовании только лишь установки для непрерывного отжига без последующего цинкования способом горячего погружения полоса с температуры отжига со скоростью примерно 15-100°С/с охлаждается до промежуточной температуры примерно 200-250°С. Как опция, можно сначала охлаждать до предшествующей промежуточной температуры 300-500°С со скоростью охлаждения примерно 15-100°С/с. В завершение происходит охлаждение до температуры окружающей среды со скоростью охлаждения примерно 2-30°С.

При термической обработке в процессе горячего цинкования способом погружения в расплав существует два возможных температурных режима. Охлаждение, как оно описывается выше, приостанавливают до входа в ванну расплавленного металла и продолжают лишь после выхода из ванны до достижения промежуточной температуры примерно 200-250°С. В зависимости от температуры ванны цинкования температура выдержки составляет от 420 до 470°С. Охлаждение до температуры окружающей среды происходит вновь со скоростью охлаждения примерно 2-30°С.

Второй вариант температурного режима при нанесении покрытия путем погружения в расплав предусматривает выдержку в течение примерно 1-20 с при промежуточной температуре примерно 200-250°С и последующее повторное нагревание до температуры примерно 420-470°С, необходимой для нанесения покрытия путем погружения в расплав. Полосу после цинкования снова охлаждают примерно до 200-250°С. Охлаждение до температуры окружающей среды происходит снова со скоростью охлаждения примерно 2-30°С.

В случае классических двухфазных сталей за превращение аустенита в мартенсит ответственен наряду с марганцем, хромом и кремнием также углерод.

Лишь соответствующая изобретению комбинация добавленных в указанных границах элементов углерода, кремния, марганца и хрома, а также ниобия обеспечивает, с одной стороны, необходимые механические свойства минимальной прочности на разрыв 580 МПа и отношений пределов текучести меньше 67% при одновременно существенно расширенном диапазоне параметров процесса при непрерывном отжиге.

Основой для достижения широкого диапазона параметров процесса является соответствующее изобретению микролегирование исключительно ниобием, с учетом вышеупомянутого классического состава углерод/марганец/хром, при учитывающем толщину полосы, ступенчатом и определенном содержании марганца.

Поскольку с увеличением поперечного сечения или толщины полосы при одинаковой ширине скорость прохождения в установке непрерывного отжига уменьшается, т.е. время для превращения становится больше, и создание одинаковых долей микроструктуры в выбранном диапазоне толщины (например, 0,5-4,0 мм) должно осуществляться за счет марганца и соответственно он должен смещать фазовые превращения, как схематически изображено на фиг. 6 в вариантах 1, 2 и 3.

В отношении материальных свойств добавление ниобия приводит к замедлению рекристаллизации при отжиговой обработке, вследствие чего стабилизируется размер зерна аустенита и достигается более широкий диапазон параметров при заключительной отжиговой обработке.

К характеристике материала имеет отношение и то, что вследствие добавления марганца в возрастающем количестве область феррита смещается во время охлаждения к более продолжительным периодам времени и более низким температурам.

Доли феррита при этом вследствие повышенных долей бейнита в зависимости от параметров процесса более или менее сильно уменьшаются.

В опытах оказалось, что достаточно лишь добавления микролегирующего элемента ниобия в количествах 0,005-0,025%, чтобы достичь широкого диапазона параметров процесса и в большинстве случаев требуемой минимальной прочности на разрыв 580 МПа для горячекатаной полосы и 600 МПа для перекатанной холоднокатаной полосы после горячей прокатки и холоднокатаной полосы.

Путем регулируемого добавления марганца в заданных количествах, как управляющих параметрах для компенсации влияния поперечного сечения, можно достичь равномерных механических характеристик и составов микроструктуры при разной толщине полос.

За счет микролегирования ниобием становится возможным выше отмеченная надежность процесса. За счет изменения количества марганца компенсируется влияние поперечного сечения в ходе зависимого от температуры и времени превращения.

Путем установления низкого содержания углерода на уровне ≤0,105% может уменьшаться углеродный эквивалент, вследствие чего улучшается свариваемость и предотвращаются избыточное твердение при сварке. При контактной точной сварке может, кроме того, заметно увеличиваться продолжительность использования электродов.

Далее подробнее описывается влияние легирующих элементов по изобретению. Многофазные стали, как правило, в химическом отношении состоят из легирующих элементов, которые могут комбинироваться с микролегирующими. Примеси представляют собой неизбежные элементы и их учитывают при анализе их влияния, если это необходимо.

Примесями являются элементы, которые содержатся уже в железной руде или попадают в сталь в процессе ее изготовления. Вследствие их преимущественно отрицательного влияния они, как правило, нежелательны. Стремятся их удалить до допустимого содержания или перевести в невредные формы.

Водород (H): это единственный элемент, способный проникать в кристаллическую решетку железа, не вызывая в ней напряжения. Это приводит к тому, что водород является относительно подвижным в решетке железа и в процессе производства может относительно легко поглощаться. Водород может при этом поступать в решетку железа только в атомарной (ионной) форме.

Водород обладает сильным охрупчивающим действием и диффундирует предпочтительно к энергетически слабым местам (дефекты решетки, границы зерен и т.п.). При этом дефекты решетки выступают в роли ловушек для водорода и могут в значительной степени увеличить продолжительность пребывания водорода в материале.

Вследствие рекомбинации в молекулярный водород могут возникать холодные трещины. Этот процесс происходит при водородном охрупчивании или при вызываемом водородом коррозионном растрескивании. Водород также служит причиной так называемого замедленного трещинообразования, возникающего без внешних напряжений. Равномерная структура, которая достигается в стали по изобретению, наряду с прочим, путем микролегирования, уменьшает подверженность водородному охрупчиванию.

Поэтому содержание водорода в стали должно быть насколько возможно низким.

Кислород (О): сталь в расплавленном обладает относительно большой способностью поглощать газы, однако при температуре окружающей среды кислород растворим в лишь очень малых количествах. Аналогично водороду кислород может диффундировать в материал только в атомарной форме. Из-за сильного охрупчивающего действия, а также отрицательного влияния на устойчивость к старению во время изготовления содержание кислорода стремятся насколько возможно снизить.

Для уменьшения содержания кислорода существуют, во-первых, технологические подходы, такие, как вакуумная обработка и, во-вторых, аналитические подходы. Путем добавления определенных легирующих элементов кислород может переводиться в неопасное, состояние. Так, обычным, как правило, является связывание кислорода марганцем, кремнием и/или алюминием. Возникающие при этом оксиды могут, однако, как дефекты, вызывать в материале отрицательные свойства. С другой стороны мелкие выделения оксидов алюминия могут приводить к измельчению зерна.

По вышеназванным причинам содержание кислорода в стали должно быть, поэтому, насколько возможно низким.

Азот (N): также является сопутствующим элементом при производстве стали. Стали со свободным азотом склонны к сильному эффекту старения. Азот диффундирует уже при небольших температурах у дислокаций и блокирует их. Он способствует, тем самым, увеличению прочности в совокупности с быстрой потерей вязкости. Связывание азота возможно в форме нитридов путем добавления алюминия или титана.

По вышеназванным причинам содержание азота ограничено ≤0,0100%, преимущественно ≤0,0090% или оптимально ≤0,0080% или в количестве, неизбежном при изготовлении стали.

Сера (S): как и фосфор, в качестве микроэлемента находится в железной руде. В стали она нежелательна (за исключением автоматных сталей), так она склонна к сильной ликвации и вызывает сильное охрупчивание. Поэтому стремятся достичь насколько возможно малого количества серы в расплаве (например, путем глубоковакуумной обработки). Кроме того, содержащаяся сера добавлением марганца переводится в относительно неопасное соединение сульфид марганца (MnS).

Сульфиды марганца в процессе прокатки очень часто раскатываются в виде полос и выступают как места зарождения превращений. Это приводит прежде всего при обусловленном диффузией превращении к полосчатой структуре и при сильно выраженной полосчатости может привести к ухудшенным механическим свойствам (например, выраженные мартенситные полосы вместо распределенных мартенситных островков, анизотропное поведение материала, уменьшенное относительное удлинение при разрыве). По вышеназванным причинам содержание серы ограничено ≤0,0050% или количеством, неизбежным при изготовлении стали.

Фосфор (P): является микроэлементом из железной руды и растворяется в решетке железа как атом замещения. Вследствие упрочнения твердого раствора фосфор повышает твердость и улучшает отверждение.

Как правило, содержание фосфора стремятся насколько возможно снизить, так как он, наряду с прочим, вследствие своей малой скорости диффузии сильно склонен к ликвации и в значительной степени уменьшает вязкость. Вследствие отложения фосфора на границах зерен происходят разрывы границ зерен. К тому же, фосфор повышает температуру перехода от вязкого к хрупкому состоянию до 300°С. Во время горячей прокатки близкие к поверхности оксиды фосфора могут привести к разрывным растрескиваниям на границах зерен.

В некоторых сталях, по причине низких затрат и значительного повышения прочности, фосфор применяют в малых количествах (<0,1%) в качестве микролегирующего элемента, например, в IF сталях с повышенной прочностью или также в некоторых составах для двухфазных сталей.

По вышеназванным причинам содержание фосфора ограничено ≤0,020% или до неизбежной при изготовлении стали величины.

Легирующие элементы добавляются к стали, как правило, для того, чтобы целенаправленно оказывать влияние на определенные свойства. При этом легирующий элемент в разных сталях может оказывать влияние на разные свойства. Действие, как правило, сильно зависит от количества и уровня растворения в материале.

Взаимосвязи элементов могут быть довольно многосторонними и сложными. Далее предусматривается подробнее остановиться на действии легирующих элементов.

Углерод (C): считается важнейшим легирующим элементом в стали. Лишь в результате его целенаправленного внесения в количестве до 2,06% железо становится сталью. Часто во время изготовления стали доля углерода резко снижается. В двухфазных сталях для цинкования способом горячего погружения в расплав его доля составляет максимум 0,23%, минимальный показатель не задается.

Углерод вследствие относительно малого радиуса его атома растворяется в решетке железа в виде атома, образующего твердый раствор внедрения. Растворимость при этом в α-железе составляет максимум 0,02% и в γ-железе максимум 2,06%. Углерод в растворенной форме значительно повышает закаливаемость стали.

Различные значения растворимости вызывают выраженные диффузионные процессы, необходимые при превращении фаз, которые могут привести к очень разным кинетическим условиям. К тому же, углерод повышает термодинамическую устойчивость аустенита, что демонстрируется на фазовой диаграмме в расширении области аустенита к более низким температурам. С увеличением количества принудительно растворенного углерода в мартенсите увеличиваются дефекты в решетке и в связи с этим прочность бездиффузионно образовавшейся фазы.

Углерод, кроме того, необходим для образования карбида. Встречающимся почти в каждой стали представителем является цементит (Fe3C). Могут, однако, образовываться и значительно более твердые особые карбиды с другими металлами, как например, хромом, титаном, ниобием, ванадием. При этом для окончательного повышения прочности решающее значение имеет не только вид, но и распределение и величина осаждений. Чтобы обеспечить, с одной стороны, достаточную прочность, и, с другой стороны, хорошую свариваемость, устанавливается, поэтому, минимальное содержание С 0,075% и максимальное содержание С 0,105%.

Кремний (Si): при выплавке связывает кислород и тем самым уменьшает сегрегацию, а также загрязнения в стали. К тому же, кремний повышает посредством упрочнения твердого раствора прочность и отношение пределов текучести феррита при лишь незначительно снижающемся относительном удлинении при разрыве. Другим важным результатом является то, что кремний смешает образование феррита к более коротким периодам времени и, тем самым, делает возможным образование достаточного количества феррита перед закалкой. Вследствие образования феррита аустенит обогащается углеродом и стабилизируется. При более высоком содержании кремний существенно стабилизирует аустенит в нижней температурной области, в частности, в области образования бейнита путем препятствования образованию карбида.

Во время горячей прокатки при высоком содержании кремния может образовываться сильно прилипающая окалина, которая может значительно ухудшать дальнейшую обработку.

При непрерывном цинковании во время отжига кремний может диффундировать на поверхности и отдельно или вместе с марганцем образовывать пленкообразные оксиды. Эти оксиды ухудшают оцинковываемость вследствие отрицательного влияния на реакцию цинкования (растворение железа и образование ингибирующего слоя) при погружении стальной полосы в расплав цинка. Это выражается в плохой адгезии цинка и в неоцинкованных участках. За счет соответствующего режима работы печи с адаптированным содержанием влаги в горючем газе и/или за счет малого отношения Si/Mn и/или за счет применения умеренных количеств кремния может, однако, обеспечиваться хорошая оцинковываемость стальной полосы и хорошая адгезия цинка.

По вышеназванным причинам устанавливается минимальное содержание Si 0,200% и максимальное содержание кремния 0,300%.

Марганец (Mn): добавляется почти ко всем сталям для обессеривания, чтобы перевести вредную серу в сульфиды марганца. К тому же, марганец вследствие упрочнения смешанного кристалла повышает прочность феррита и смещает α-/γ-превращение к более низким температурам.

Одной из основных причин для добавления марганца в двухфазные стали является существенное улучшение отверждаемости. Вследствие диффузионного препятствования превращение перлита и превращение бейнита смещается к более длительным периодам -времени и стартовая температура мартенсита снижается.

Марганец, как и кремний, склонен к образованию оксидов на поверхности стали во время отжиговой обработки. В зависимости от параметров отжига и содержания других легирующих элементов (в частности, кремния и алюминия) могут появляться оксиды марганца (например, MnO) и/или смешанные оксиды Mn (например, Mn2SO4). Правда, марганец при малом отношении Si/Mn или Al/Mn можно рассматривать менее критически, так как скорее образуются шаровидные оксиды вместо оксидных пленок. Все-таки, высокое содержание марганца может оказывать отрицательное влияние на внешний вид цинкового слоя и прилипание цинка.

Содержание марганца, поэтому, устанавливается в зависимости от поперечного сечения (толщина полосы при одинаковой ширине полосы) на уровне 1,000-2,000%. Как обеспечивающее преимущество для диапазона толщины полосы 0,5-1,0 мм оказалось содержание марганца 1,00-1,50 вес.%, для диапазона 1,0-2,0 мм 1,25-1,75 вес.% и для диапазона 2,0-4,0 мм содержание марганца 1,50-2,00 вес.%.

Хром (Cr): в растворенной форме хром уже в небольших количествах может, с одной стороны, значительно повышать твердость стали. С другой стороны, хром в форме карбидов хрома при соответствующем температурном режиме способствует упрочнению частичек. Связанное с этим увеличение числа зародышей при одновременно уменьшенном содержании углерода приводит к снижению твердости. В двухфазных сталях за счет добавления хрома преимущественно улучшается закаливаемость. Хром смещает в растворенном состоянии превращение перлита и бейнита к более продолжительным периодам времени и одновременно снижает при этом стартовую температуру мартенсита.

Другим эффектом является то, что хром значительно повышает устойчивость против отпуска, так что в цинковой ванне потерь прочности почти не происходит.

Хром, к тому же образует карбиды. В случае, если хром оказался представленным в карбидной форме, температура аустенитизирования перед закалкой должна выбираться довольно высокой, чтобы растворить карбиды хрома. Иначе вследствие повышенного числа зародышей может произойти ухудшение закаливаемости.

Хром склонен также к образованию во время отжиговой обработки оксидов на поверхности стали, вследствие чего может ухудшаться качество оцинковывания.

Содержание хрома, поэтому, устанавливается на уровне 0,280-0,480%.

Молибден (Мо): добавление молибдена происходит аналогично, как и хрома, для повышения твердости. Превращение перлита и бейнита сдвигается к более продолжительным периодам времени и стартовая температура мартенсита снижается.

Молибден, к тому же, значительно повышает устойчивость против отпуска, так что в цинковой ванне потери прочности можно не ожидать, и вследствие упрочнения твердого раствора приводит к повышению прочности феррита.

По экономическим причинам к добавлению молибдена не прибегают. Содержание молибдена ограничивается неизбежными при выплавке стали количествами.

Медь (Cu): добавление меди может повысить прочность на разрыв, а также закаливаемость. Вместе с никелем, хромом и фосфором медь может образовывать защитный оксидный слой на поверхности, который может в значительной степени снижать скорость коррозии.

Вместе с кислородом медь может на границах зерен образовывать вредные оксиды, которые могут оказать отрицательное влияние особенно на процессы горячего формования. Содержание меди, поэтому, ограничено неизбежными при изготовлении стали количествами.

Другие легирующие элементы, такие, как, например, никель (Ni) или олово (Sn) ограничены неизбежными при изготовлении стали количествами.

Микролегирующие элементы добавляются, как правило, лишь в очень малых количествах (<0,1%). Их влияние, в отличие от легирующих элементов, проявляется в основном вследствие образования выделений, но они могут оказывать влияние на свойства и в растворенном состоянии. Несмотря на небольшие добавляемые количества микролегирующие элементы оказывают сильное влияние на условия изготовления, а также на технологические и окончательные свойства.

В качестве микролегирующих элементов, как правило, используются растворимые в решетке железа карбидо- и нитридообразующие элементы. Возможно также образование карбонитридов вследствие полной растворимости нитридов и карбидов друг в друге. Склонность образовывать оксиды и сульфиды, как правило, у микролегирующих элементов выражена наиболее сильно, но, как правило, целенаправленно ослабляется посредством других легирующих элементов.

Это свойство может использоваться с выгодой, поскольку могут связываться в целом вредные элементы сера и кислород. Связывание, однако, может иметь и отрицательные последствия, когда вследствие этого микролегирующих элементов больше уже не хватает для образования карбидов.

Типичными микролегирующими элементами являются алюминий, ванадий, титан, ниобий и бор. Эти элементы могут растворяться в решетке железа и образовывать с углеродом и азотом карбиды и нитриды.

Алюминий (Al). как правило, добавляется в сталь, чтобы связать растворенные в железе кислород и азот. Кислород и азот переводятся таким путем в оксиды алюминия и нитриды алюминия. Эти выделения вследствие увеличения мест образования зародышей могут оказывать влияние на тонкость зерна и, таким образом, улучшать вязкостные свойства, а также повышать показатели прочности.

Нитрид алюминия не выделяется, когда в достаточных количествах присутствует титан. Нитриды титана имеют малую энтальпию образования и образуются при повышенных температурах.

В растворенном состоянии алюминий, как и кремний, смещает образование феррита к более коротким периодам времени и, таким образом, делает возможным образование достаточного количества феррита в двухфазной стали. Он подавляет, к тому же, образование карбида и приводит, таким образом, к замедленному превращению аустенита. По этой причине алюминий применяется и в качестве легирующего элемента в сталях остаточного аустенита, чтобы заместить часть кремния алюминием. Причина этого заключается в том, что алюминий является несколько менее критическим для реакции оцинковывания, чем кремний.

Содержание алюминия, поэтому, ограничивается показателями от 0,01 до максимум 0,060%.

Ниобий (Nb): наряду с вышеописанным эффектом расширения диапазона параметров процесса вследствие замедленного фазового превращения при непрерывном отжиге, ниобий способствует сильному уменьшению размеров зерна, так как он из всех микролегирующих элементов наиболее эффективно вызывает замедление рекристаллизации и, к тому же, тормозит рост аустенитного зерна.

Воздействие на увеличение прочности у ниобия выше, чем у титана, что следует из повышенного эффекта уменьшения размеров зерна и увеличенного количества повышающих прочность частиц (связывание титана в TiN при высоких температурах). Карбиды ниобия образуются при температурах ниже 1200°С. При связывании азота титаном ниобий вследствие образования мелких и в отношении их действия эффективных карбидов в нижней температурной области (более мелкие величины карбида) может усиливать свое повышающее прочность действие.

Другим эффектом ниобия является замедление α/γ-превращения и снижение температуры начала образования мартенсита в растворенном состоянии. Во-первых, это происходит вследствие эффекта «примесного торможения» и, во-вторых, вследствие уменьшения зерна. Это приводит к повышению прочности структуры и, тем самым, также увеличенному сопротивлению увеличению объема при образовании мартенсита.

В принципе, добавление ниобия ограничено достижением предела его растворимости. Хотя это ограничивает количество выделений и приводит, при превышении предела растворимости прежде всего к раннему образованию выделений с довольно крупными частицами.

Отверждение выделений может, следовательно, становиться эффективным прежде всего у сталей с небольшим содержанием углерода (возможно большее перенасыщение) и при процессах горячего формования (вызванные формованием выделения).

Содержание ниобия ограничивается, поэтому, величинами 0,005-0,025%, причем по экономическим причинам величины содержания, обеспечивающие преимущество, находятся в диапазоне от ≥0,005 до ≤0,020%.

Титан (Ti): поскольку при рассматриваемой концепции легирования добавление титана необходимым не является, содержание титана ограничивается до неизбежных при производстве стали величин.

Ванадий (V): поскольку при рассматриваемой концепции легирования добавление ванадия необходимым не является, содержание ванадия ограничивается до неизбежных при производстве стали величин.

Бор (В): поскольку при рассматриваемой концепции легирования добавление бора необходимым не является, содержание бора ограничивается до неизбежных при производстве стали величин.

В проведенных с соответствующей изобретению сталью опытах было установлено, что с использованием рассматриваемой концепции легирования за счет аустенитизирующего отжига горячекатаной полосы выше Ас3 может получаться двухфазная сталь с минимальной прочностью на разрыв 580 МПа.

Проведением межкритического отжига между Ac1 и Ас3 или аустенитизирующего отжига выше Ас3 с завершающим управляемым охлаждением производилась полоса многофазной стали с двухфазной структурой толщиной 0,50-4,00 мм, которая отличалась большой устойчивостью к колебаниям процесса.

Тем самым имеется существенно расширенный диапазон параметров процесса для соответствующего изобретению легирующего состава по сравнению с известными концепциями легирования.

Температуры отжига для требующей достижения двухфазной структуры находятся для соответствующей изобретению стали в диапазоне примерно 700-950°С, следовательно, таким образом, в зависимости от соответствующего температурного диапазона достигается рекристаллизованная (однофазная область), частично аустенитная (двухфазная область) или полностью аустенитная структура (аустенитная область).

Опыты показывают, что установленные доли микроструктуры по завершении межкритического отжига между Ac1 и Ас3 или аустенитизирующего отжига выше Ас3 с заключительным управляемым охлаждением, а также после этапа горячего цинкования путем погружения при температурах 420-470°С, в расплаве, например, Zn (цинк) и ZM (цинк-магний) сохраняются.

Материал с оцинкованной путем погружения в расплав поверхностью может изготовляться как в качестве горячекатаной полосы, так и в качестве перекатаной холодной прокаткой горячекатаной полосы или холоднокатаной полосы в дрессированном (дополнительно холоднокатаном) или недрессированном состоянии и/или правленом вытяжкой и гибкой или неправленом вытяжкой и гибкой состоянии.

Стальные полосы, представленные в виде горячекатаной полосы, перекатанной холодной прокаткой горячекатаной полосы или холоднокатаной полосы из соответствующего изобретению легирующего состава отличаются, кроме того, при дальнейшей переработке высокой устойчивостью к прикраевому образованию трещин.

Малые различия в характеристиках стальной полосы, вдоль и поперек к направлению ее прокатки обеспечивают преимущество при последующем использовании материала, которое благодаря этому может происходить поперек, вдоль и по диагонали к направлению прокатки.

Чтобы обеспечить холодную прокатываемость произведенной из соответствующей изобретению стали горячекатаной полосы, горячекатаная полоса согласно изобретению производится с конечными температурами прокатки в аустенитной области выше Ас3 и температурами смотки выше стартовой температуры бейнита.

Другие преимущества и подробности изобретения вытекают из последующего описания показанных на чертеже примеров осуществления. На фигурах показано:

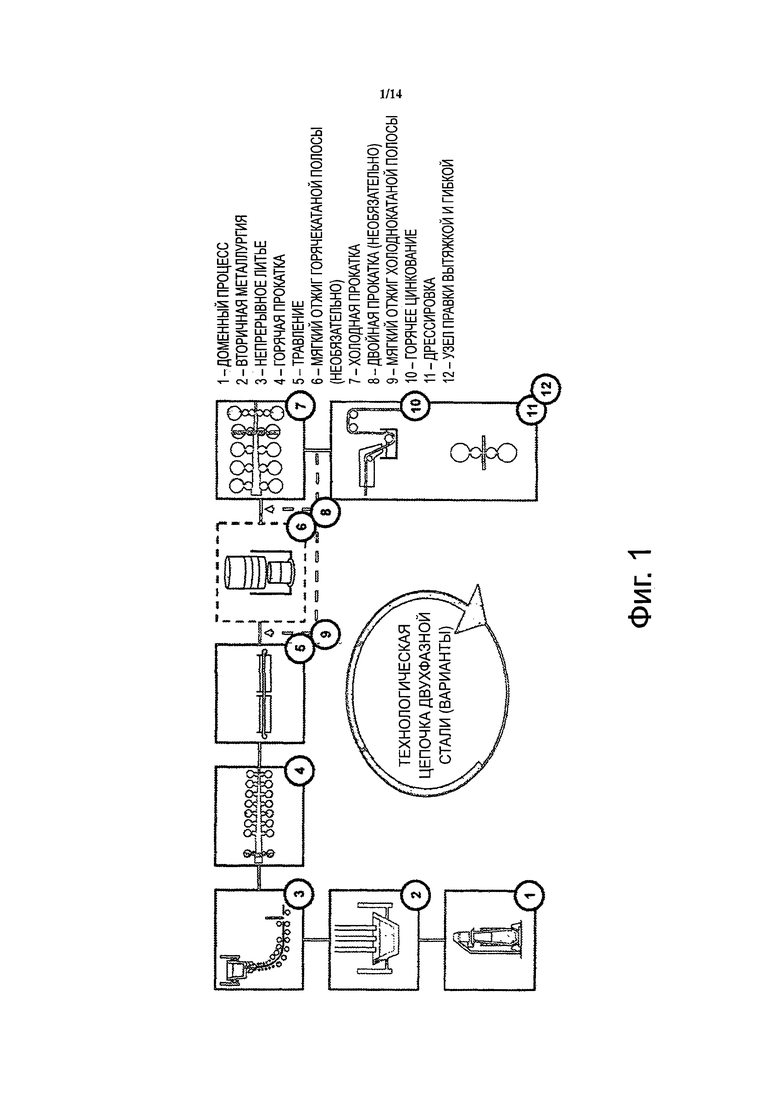

фиг. 1 - схематичная технологическая цепочка для изготовления стали по изобретению;

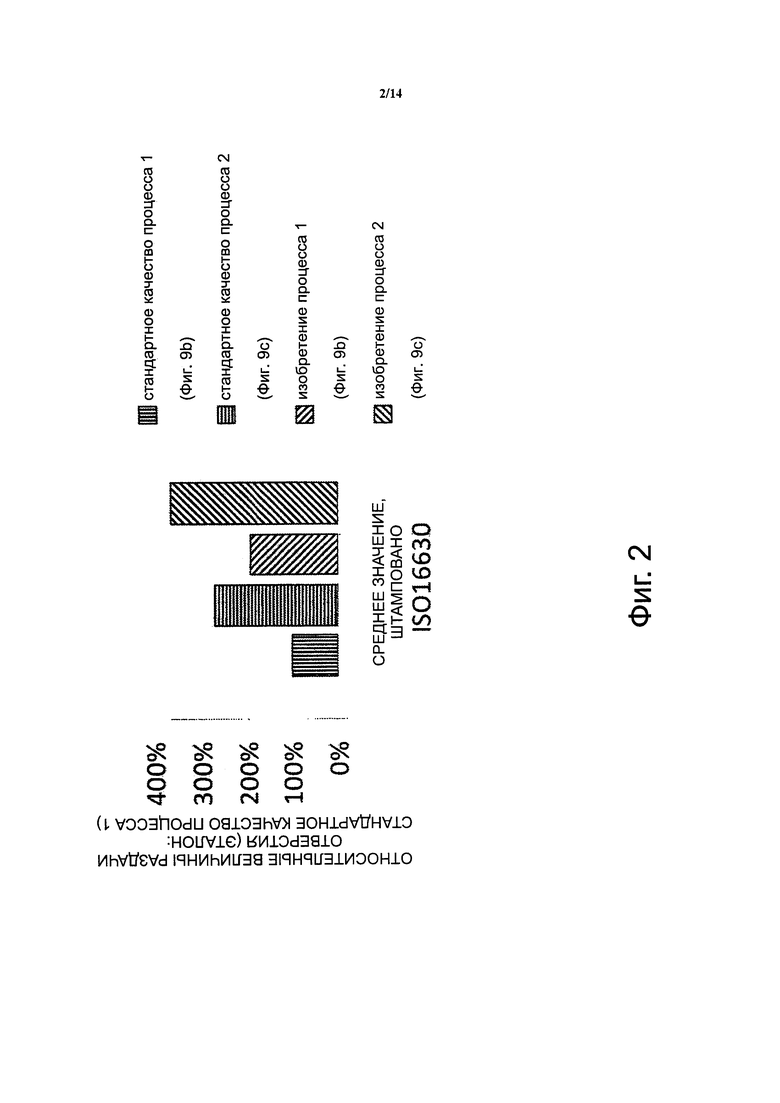

фиг. 2 - результаты одного из опытов по разгонке отверстия (толщина листа 2,50 мм) в качестве примера для стали по изобретению (вариант 1) в сравнении с уровнем техники;

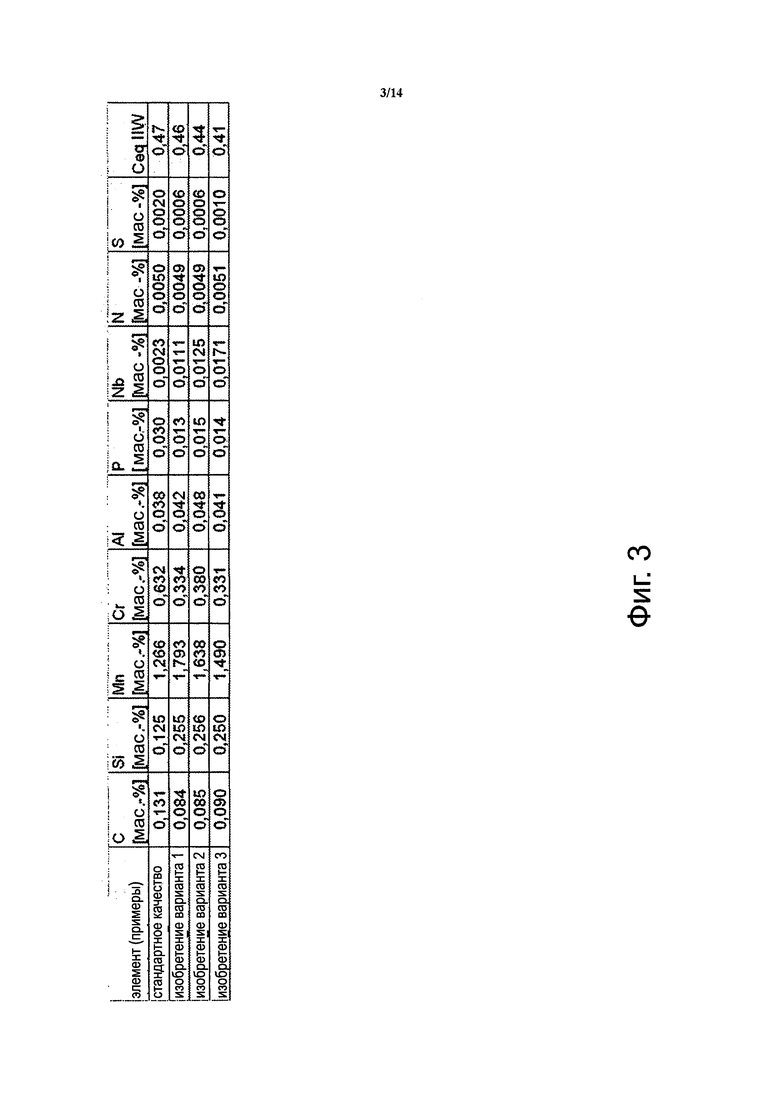

фиг. 3 - примеры аналитических отличий стали по изобретению от стандартного качества, которое отражает уровень техники;

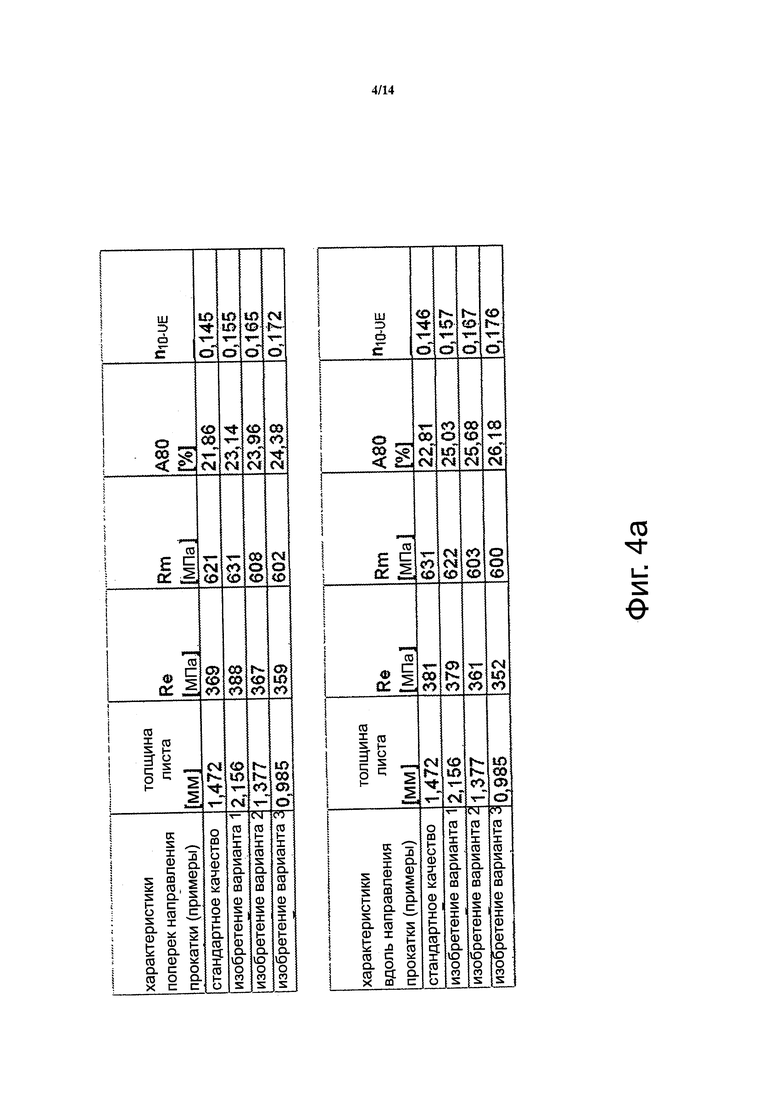

фиг. 4а - примеры механических характеристик (поперек и вдоль направления прокатки) стали по изобретению в сравнении со стандартным качеством, которое показывает в качестве примера уровень техники в классе прочности НСТ600Х;

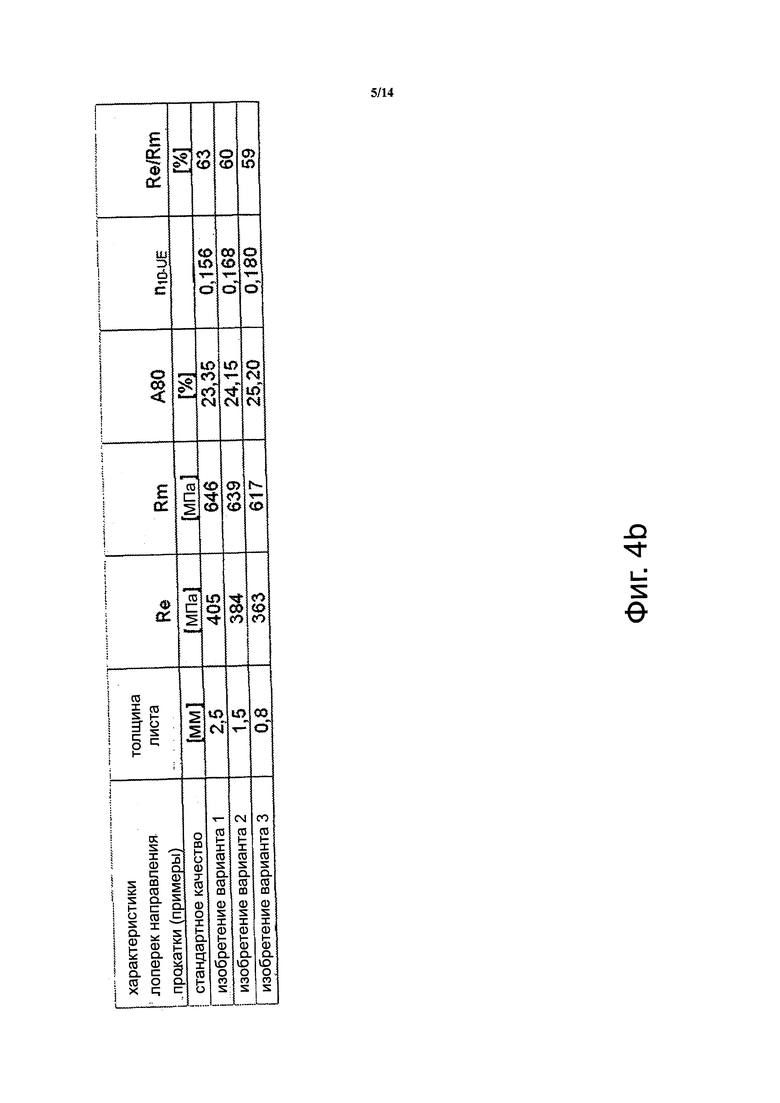

фиг. 4b - вычисления регрессии для механических характеристик поперек направления прокатки стали по изобретению вариантов 1.2 и 3;

фиг. 4с - пример механических характеристик (поперек направления прокатки) стали по изобретению (вариант 1) в сравнении со стандартным качеством, которое показывает в качестве примера уровень техники в классе прочности НСТ780Х для толщины полосы <1 мм;

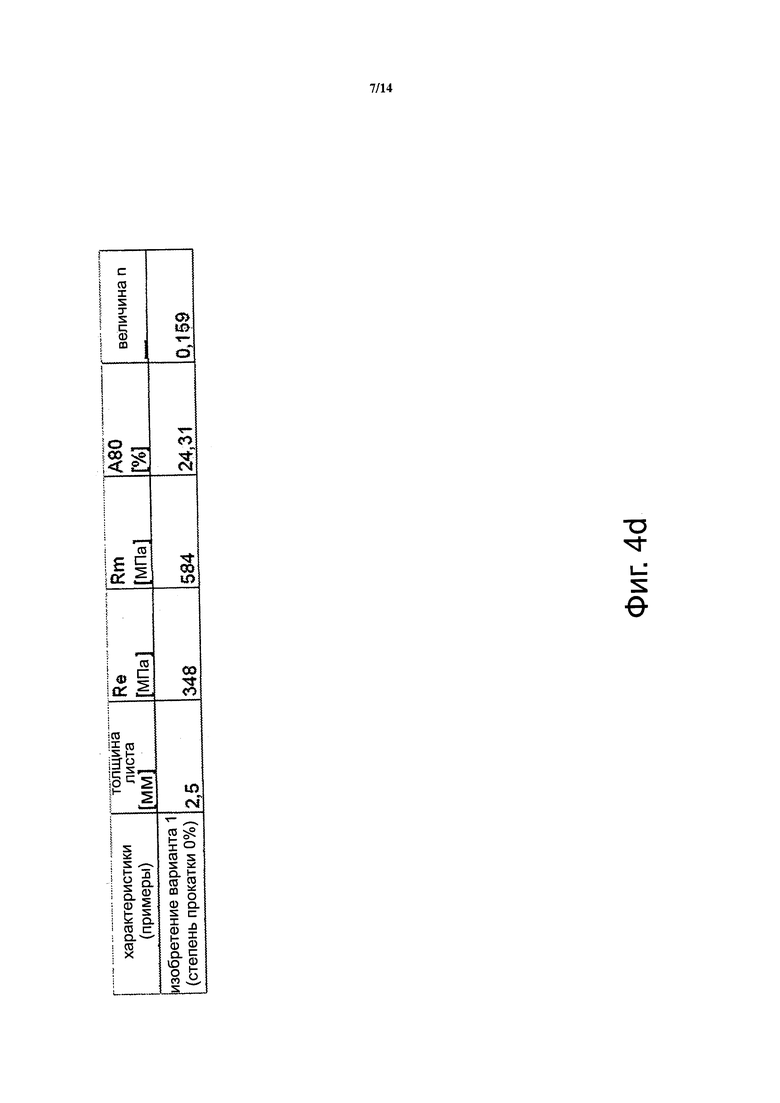

фиг. 4d - пример механических характеристик (поперек направления прокатки) стали по изобретению варианта 1 в классе прочности HDT580X для толщины полосы 2,50 мм;

фиг. 5 - схематичная динамика времени и температуры горячей прокатки и непрерывного отжига, в качестве примера для изобретения варианта 1;

фиг. 6 - схематическая ZTU-диаграмма (время-температура-преобразование) для стали изобретению с вариантами 1, 2 и 3;

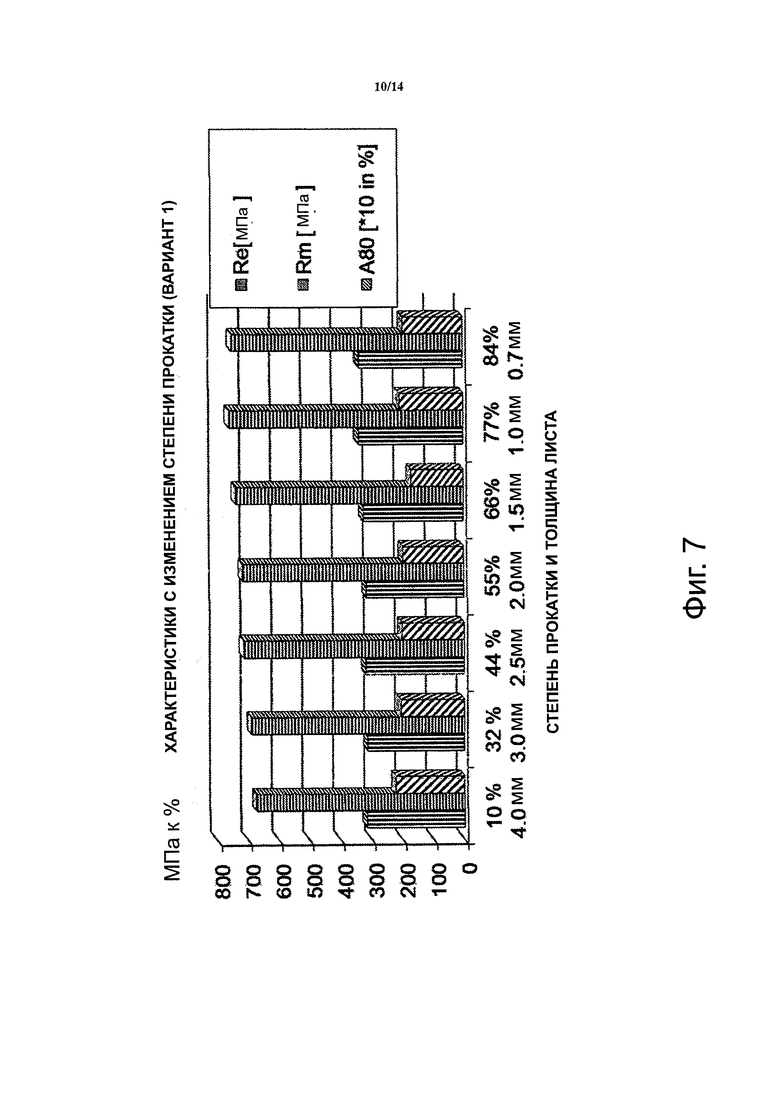

фиг. 7 - механические характеристики (вдоль направления прокатки) при изменении степени прокатки (в качестве примера варианта 1);

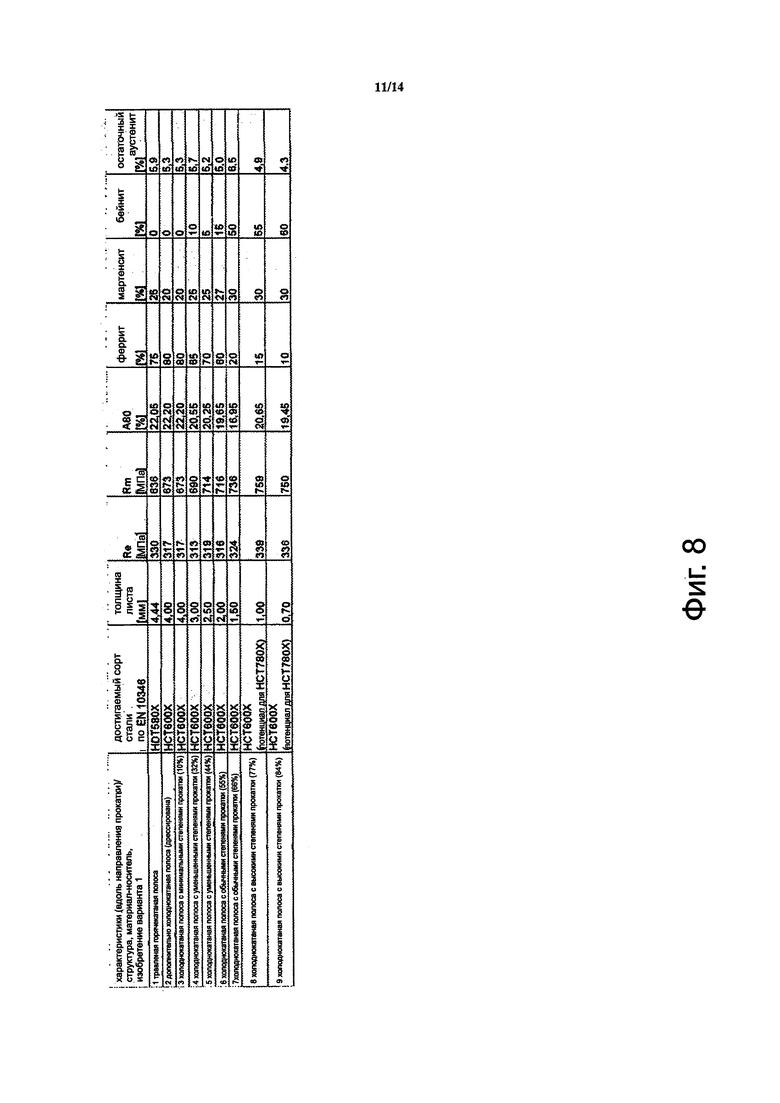

фиг. 8 - обзор об устанавливаемых с использованием соответствующей изобретению концепции легирования (в качестве примера для варианта 3) классах прочности;

фиг. 9а - температурно-временная кривая (схематично, способ 1);

фиг. 9b - температурно-временная кривая (схематично, способ 2);

фиг. 9с - температурно-временная кривая (схематично, способ 3).

Фиг. 1 схематически показывает технологическую цепочку для изготовления соответствующей изобретению стали. Изображены разные относящиеся к изобретению маршруты процесса. До позиции 5 (травление) маршрут процесса для всех соответствующих изобретению сталей одинаков, после него следуют отличающиеся в зависимости от желаемых результатов маршруты процесса. Например, протравленная горячекатаная полоса может оцинковываться или подвергаться холодной прокатке и оцинковываться. Или же она может в мягко отожженном состоянии подвергаться холодной прокатке и оцинковываться.

Фиг. 2 показывает результаты одного из опытов по раздаче отверстия (относительные показатели в сравнении). Показаны результаты теста на раздачу отверстия для одной из сталей по изобретению (вариант 1, смотри фиг. 3) в сравнении со стандартными качествами, в качестве эталона служит стандартное качество процесса 1. Все материалы имеют толщину листа 2,50 мм. Результаты относятся к тесту по ISO 16630. Можно видеть, что стали по изобретению достигают лучших показателей раздачи в случае штампованных отверстий, чем стандартные качества с одинаковой обработкой. Процесс 1 соответствует при этом отжигу, например, при горячей оцинковке комбинированной прямо отопляемой печью и печью с радиационными трубами, как он описан на фиг. 9b. Процесс 2 соответствует, например, ведению процесса в установке непрерывного отжига, как он описан на фиг. 9с. К тому же, здесь с помощью индукционной печи может достигаться повторное нагревание стали опционно непосредственно перед цинковой ванной. Вследствие разных соответствующих изобретению температурных режимов в пределах упомянутых диапазонов оказываются отличающимися друг от друга характеристики или же разными результаты раздачи отверстий, которые для обоих процессов в сравнении со стандартным качеством значительно улучшены. Принципиальным отличием являются, следовательно, температурно-временные параметры при термической обработке и следующим за ней охлаждением.

Фиг. 3 показывает важные легирующие элементы соответствующей изобретению стали по сравнению со стандартным качеством, которое в качестве примера показывает уровень техники. У сравниваемой стали (стандартное качество), которая соответствует уровню техники, основное различие состоит в содержании углерода, которое находится в надперитектической области, но также и в элементах кремний, марганец и хром. Кроме того, стандартное качество микролегировано фосфором. Стали по изобретению являются микролегированными ниобием и имеют существенно повышенное содержание марганца.

Фиг. 4а показывает механические характеристики поперек и вдоль направления прокатки стали по изобретению, в качестве примера в ее вариантах 1, 2 и 3, по сравнению со стандартным качеством, которое в качестве примера показывает уровень техники. Все характеристики, которые были достигнуты посредством отжига в двухфазной области, соответствуют нормативным данным НСТ600Х;

фиг. 4b показывает механические характеристики поперек направления прокатки стали по изобретению, в качестве примера в ее вариантах 1, 2 и 3, которые были определены путем расчетов регрессии. Показаны механические характеристики в зависимости от соотносимых с толщиной полосы изменений содержания марганца (изобретение вариантов 1, 2 и 3). Все характеристики соответствуют нормативным данным. Отношение пределов текучести для всех вариантов существенно ниже 67%;

фиг. 4с показывает механические характеристики поперек направления прокатки и химический состав стали по изобретению, в качестве примера в ее вариантах 1, 2 и 3, которые определялись путем расчета регрессии, в ее варианте 1, при толщине материала 0,77 мм и отжиге ниже начала двухфазной области (например, Ac1 - примерно 20°С) в сравнении со стандартным качеством, которое в качестве примера показывает уровень техники. Все характеристики соответствуют нормативным данным НСТ780Х, а также ближайшего более высокого класса прочности, соотнесенного с НСТ600Х;

фиг. 4d показывает механические характеристики поперек направления прокатки и химический состав стали по изобретению (вариант 1) при толщине материала 2,50 мм и отжиге выше Ас3. Все характеристики соответствуют нормативным данным сталей HDT580X;

фиг. 5 показывает схематически временно-температурную динамику процессных этапов горячей прокатки и непрерывного отжига полос из соответствующего изобретению легирующего состава. Показано зависимое от времени и температуры превращение для процесса горячей прокатки, а также высокотемпературной обработки после холодной прокатки, в качестве примера для варианта 1;

фиг. 6 показывает схематическую ZTU-диаграмму для стали по изобретению, дифференцированно по вариантам 1, 2 и 3. На ней выявленная ZTU-диаграмма показана с соответствующим химическим составом (изменяются исключительно содержания марганца) и температурой Ac1 и Ас3. Путем установления соответствующего температурно-временного режима при охлаждении в стальном материале может с обеспечением преимущества устанавливаться широкий спектр составов структуры. Особый интерес заключается при этом в смещении выступа феррита, выступа перлита и выступа бейнита к более поздним периодам времени при ступенчатом увеличении содержаний марганца. Этим самым реализуется возможность, при зависимой от толщины полосы скорости установки, устанавливать по всему рассмотренному спектру толщины аналогичные доли структуры;

фиг.7 показывает механические характеристики вдоль направления прокатки с одинаковыми параметрами непрерывно отожженных полос при изменении степени прокатки или разной толщине полосы при рассмотрении в качестве примера варианта 1. Показаны характеристики устойчивость к растяжению, предел текучести и предельное удлинение в зависимости от выбранной степени прокатки. С возрастанием степени прокатки увеличивается лишь устойчивость к растяжению. Все характеристики до степени прокатки 30% находятся в диапазоне нормы для сталей НСТ600Х. Более высокие степени прокатки (больше 75%) приводят к сортовому скачку сортов стали в направлении НСТ780Х, с минимальными прочностями 780 МПа;

фиг. 8 показывает обзор устанавливаемых с использованием соответствующей изобретению концепции легирования (вариант 1) классах прочности. Использованный легирующий состав соответствует показанному на фиг. 3. Показаны обработанные по-разному стальные полосы с их характеристиками вдоль направления прокатки и составами структуры. Ясной становится из этого ширина полосы по устанавливаемым классам прочности для горяче- и холоднокатаной полосы с проявляющимися частями структуры в зависимости от проведенных процессных этапов и установленных параметров процесса;

фиг. 9 показывают схематически температурно-временной режим при отжиговой обработке и охлаждении с тремя разными вариантами и соответственно разными условиями аустинизации соответственно способу по изобретению.

Способ 1 (фиг. 9а) показывает отжиг и охлаждение произведенной холодно- или горячекатаной полосы в установке непрерывного отжига. Сначала полоса нагревается до температуры в диапазоне примерно 700-950°С. Нагретая стальная полоса затем охлаждается с температуры отжига со скоростью охлаждения в диапазоне примерно 15-100°С/с до промежуточной температуры примерно 200-250°С. Отображения второй промежуточной температуры (примерно 300-500°С) в этом схематическом изображении не дается. Затем стальная полоса охлаждается со скоростью охлаждения в диапазоне примерно 2-30°С/с на воздухе до температуры окружающей среды или охлаждение до температуры окружающей среды поддерживается со скоростью охлаждения в диапазоне примерно 15-100°С.

Способ 2 (фиг.9b) показывает процесс согласно способу 1, однако охлаждение стальной полосы при цинковании погружением в расплав прерывается на короткий промежуток времени до поступления в емкость для погружения в расплав, чтобы затем продолжить охлаждение со скоростью охлаждения примерно 15-100°С/с до промежуточной температуры примерно 200-250°С. Затем стальная полоса охлаждается со скоростью охлаждения примерно 2-30°С на воздухе до достижения температуры окружающей среды.

Способ 3 (фиг. 9с) показывает также процесс согласно способу 1 при цинковании погружением в расплав, однако охлаждение стальной полосы прерывается короткой паузой (примерно 1-20 с) при промежуточной температуре в диапазоне примерно 200-250°С и снова нагревается до температуры, которая необходима (примерно 450-470°С) для цинкования путем погружения в расплав. Затем стальная полоса снова охлаждается до промежуточной температуры примерно 200-250°С. Со скоростью охлаждения примерено 2-30°С происходит заключительное охлаждение стальной полосы на воздухе до достижения температуры окружающей среды.

Изобретение относится к высокопрочной многофазной стали с минимальной устойчивостью на разрыв 580 МПа преимущественно с двухфазной структурой для холодно- или горячекатаной стальной полосы с улучшенными формовочными свойствами, в частности для производства легковесных конструкций для транспортных средств, состоящей из элементов, мас. %: С 0,075 до ≤ 0,105; Si 0,200 до ≤ 0,300; Mn 1,000 до ≤ 2,000; Cr 0,280 до ≤ 0,480; Al 0,010 до ≤ 0,060; Р≤0,020; Nb≥0,005 до ≤ 0,025; N≤0,0100; S≤0,0050; остальное - железо, включая обычные сопутствующие стали не перечисленные выше элементы. Изобретение относится, кроме того, к способу изготовления холодно- или горячекатаной стальной полосы из этой стали. 4 н. и 12 з.п. ф-лы, 9 ил.

1. Высокопрочная многофазная сталь с минимальной прочностью на разрыв 580 МПа, преимущественно с двухфазной структурой для холодно- или горячекатаной стальной полосы с улучшенными формовочными свойствами, в частности для производства легковесных конструкций транспортных средств, состоящая из элементов в мас. %:

железо и обычные сопутствующие не указанные выше элементы - остальное.

2. Сталь по п. 1, отличающаяся тем, что содержание Mn составляет от ≥1,000 до ≤1,500 мас.% при толщине полосы 0,50-1,00 мм.

3. Сталь по п. 1, отличающаяся тем, что содержание Mn составляет от ≥1,250 до ≤1,750 мас.% при толщине полосы 1,00-2,00 мм.

4. Сталь по п. 1, отличающаяся тем, что содержание Mn составляет от ≥1,500 до ≤2,000 мас.% при толщине полосы 2,00-4,00 мм.

5. Сталь по п. 1, отличающаяся тем, что для достижения минимальной прочности 780 МПа содержание Mn составляет от ≥1,500 до ≤2,000 мас.% при толщине полосы 0,50-1,00 мм.

6. Сталь по п. 1, отличающаяся тем, что содержание Nb составляет ≤0,020 мас.%.

7. Сталь по п. 1, отличающаяся тем, что содержание N составляет ≤0,0090 мас.%.

8. Сталь по любому из пп. 1-5, отличающаяся тем, что содержание N составляет ≤0,0080мас.%.

9. Способ изготовления холодно- или горячекатаной стальной полосы из стали по любому из пп. 1-7, который включает непрерывный отжиг для создания двухфазной структуры, при этом холодно- или горячекатаную стальную полосу нагревают в печи непрерывного отжига до температуры в диапазоне 700-950°C и указанную нагретую стальную полосу охлаждают от температуры отжига до промежуточной температуры 200-250°C со скоростью охлаждения 15-100°C/с, а затем охлаждают на воздухе до температуры окружающей среды со скоростью охлаждения 2-30°C/с.

10. Способ изготовления холодно- или горячекатаной стальной полосы из стали по любому из пп. 1-7, который включает непрерывный отжиг для создания двухфазной структуры, при этом холодно- или горячекатаную стальную полосу нагревают в печи непрерывного отжига до температуры в диапазоне 700-950°C и указанную нагретую стальную полосу охлаждают от температуры отжига до температуры 420-470°C со скоростью охлаждения 15-100°C/с, подвергают цинкованию методом горячего погружения, охлаждают до промежуточной температуры 200-250°C со скоростью охлаждения 15-100°C/с, а затем охлаждают на воздухе до температуры окружающей среды со скоростью охлаждения 2-30°C/с.

11. Способ изготовления холодно- или горячекатаной стальной полосы из стали по любому из пп. 1-7, который включает непрерывный отжиг для создания двухфазной структуры, при этом холодно- или горячекатаную стальную полосу нагревают в печи непрерывного отжига до температуры в диапазоне 700-950°C, указанную нагретую стальную полосу охлаждают от температуры отжига до промежуточной температуры 200-250°C, выдерживают в течение 1-20 с, затем стальную полосу нагревают до температуры 420-470°C, подвергают цинкованию методом горячего погружения и осуществляют охлаждение со скоростью охлаждения 15-100°C/с до промежуточной температуры 200-250°C, а затем на воздухе со скоростью охлаждения примерно 2-30°C/c до температуры окружающей среды.

12. Способ по любому из пп. 9-11, отличающийся тем, что для достижения минимальной прочности 780 МПа стальную полосу толщиной 0,50-1,00 мм с содержанием Mn, составляющим от ≥1,500 до ≤ 2,000 мас.%, подвергают термической обработке ниже точки превращения Ac1.

13. Способ по любому из пп. 9-11, отличающийся тем, что для достижения минимальной прочности 780 МПа стальную полосу толщиной 0,50-1,00 мм с содержанием Mn, составляющим от ≥1,500 до ≤ 2,000 мас.%, со степенью обжатия при холодной прокатке больше 75% подвергают термической обработке между Ac1 и Ас3.

14. Способ по любому из пп. 9-11, отличающийся тем, что путем согласования скорости прохода полос с различной толщиной в ходе термической обработки создают сравнимые структурные состояния и механические характеристики полос.

15. Способ по любому из пп. 9-11, отличающийся тем, что стальную полосу после термической обработки подвергают дрессировке.

16. Способ по любому из пп. 9-11, отличающийся тем, что стальную полосу после термической обработки подвергают выравнивающей вытяжке.

| WO 2010126161 A1, 04.11.2010 | |||

| ТОРКРЕТ-МАССА | 1990 |

|

RU2028282C1 |

| US 3806376 A1, 23.04.1974 | |||

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С ОДНОРОДНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2256707C1 |

| ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ СТАЛЬНАЯ ПОЛОСА ИЛИ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2246552C2 |

Авторы

Даты

2017-04-11—Публикация

2013-02-27—Подача