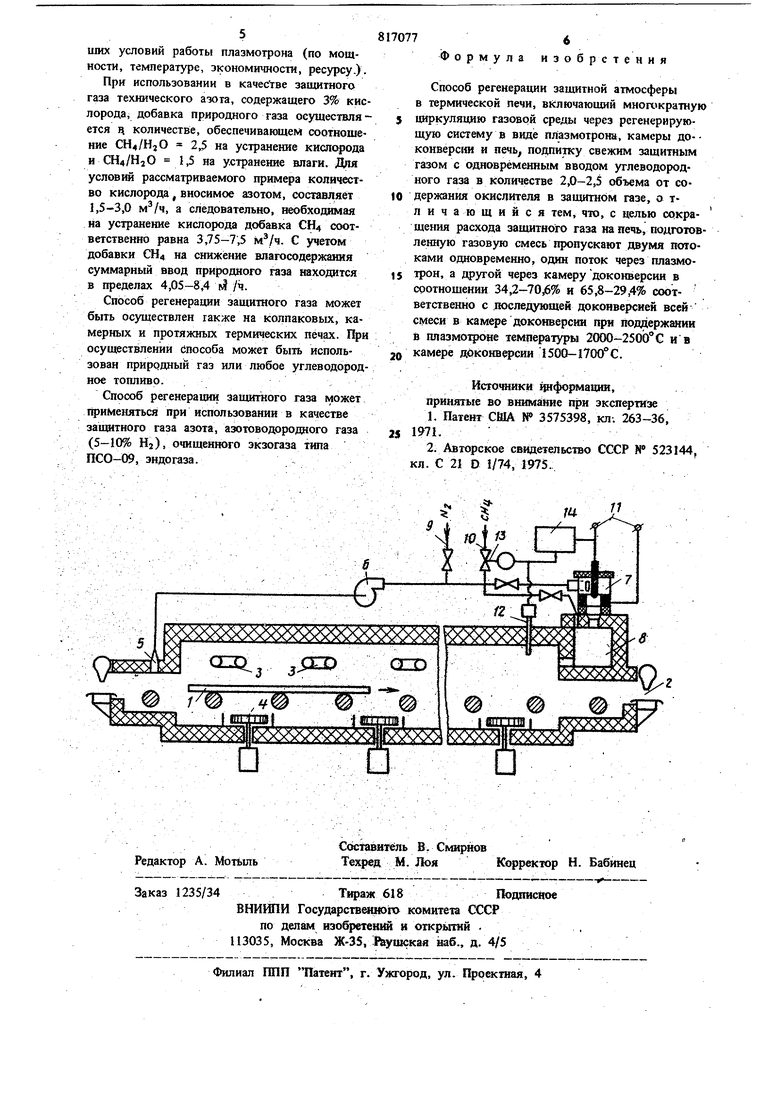

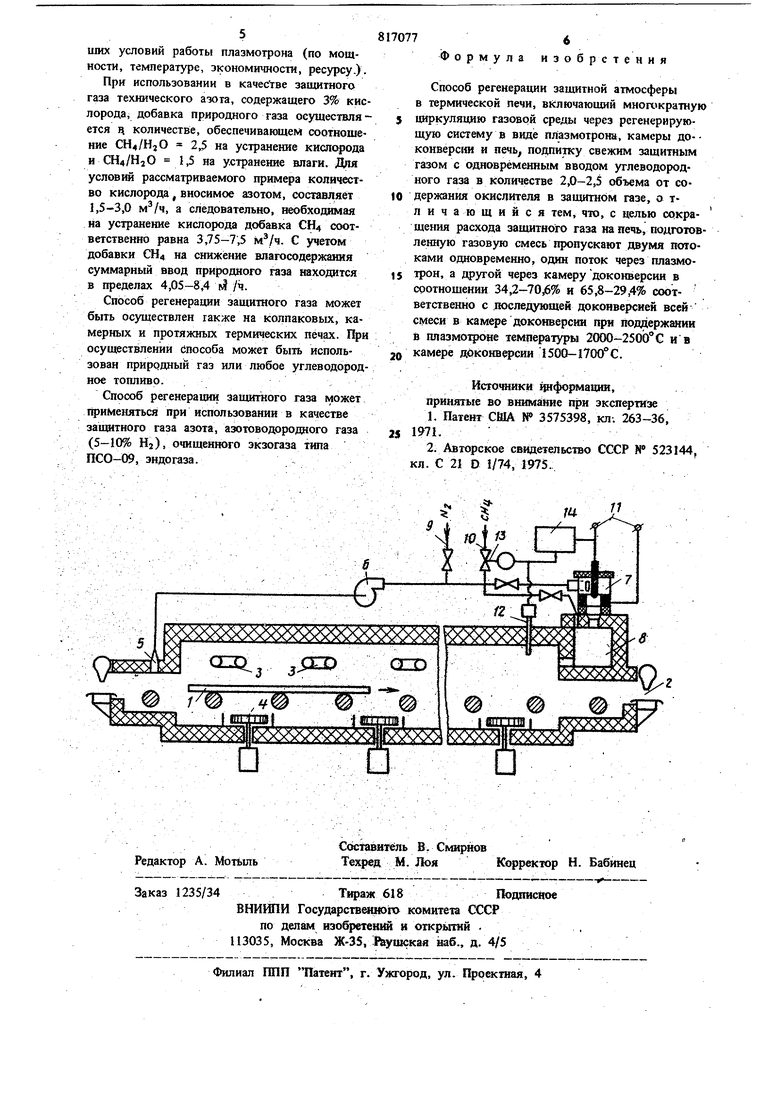

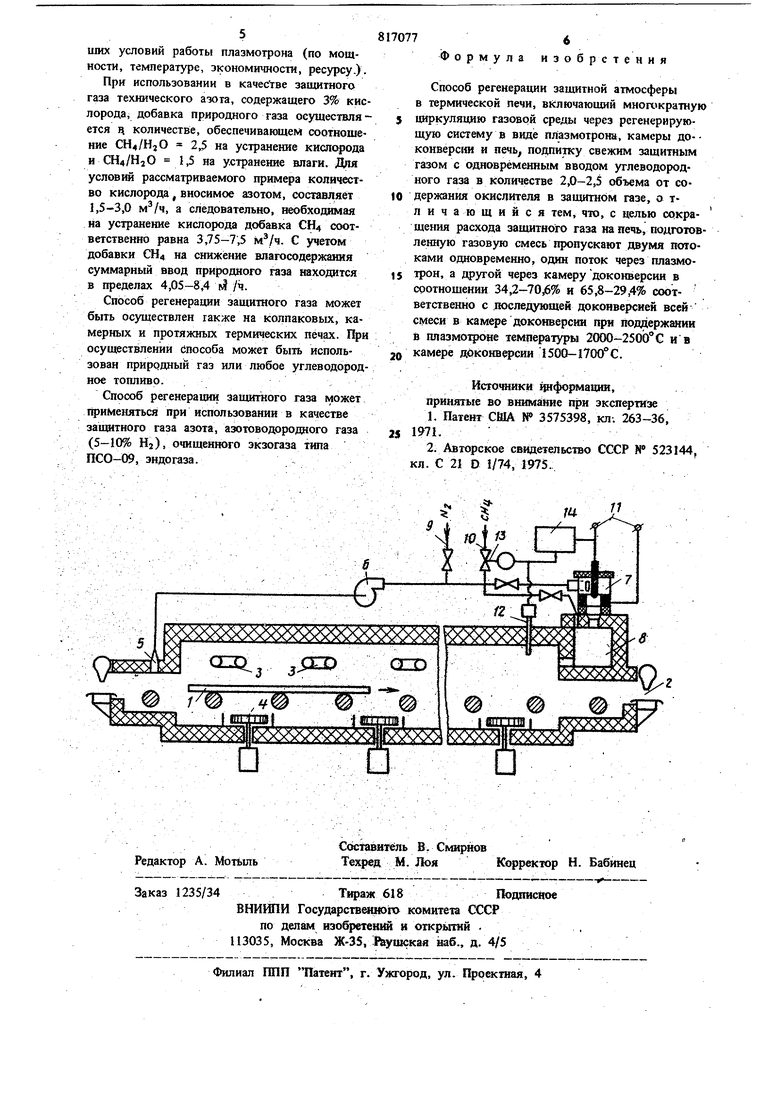

Изобретение относится к способам получиикя защитных сред, необходимых для термИ ческой обработки, и может быть использовано в камерных, колпаковых и проходных печах металлургических и машиностроительных заводов при термообработке металла без окисления и обезуглероживания. Известен способ регенерации защитной атмос феры, раскрытый в устройстве для снижения засорения атмосферы печи, где при непрерывной подаче основного газа производят Периодическую подачу восстановительного газа.И. Однако такое устройство рассчитано на одн кратное использование защитного газа в печи. Для поддержания требуемых защитньк свойств печной атмосферы с использованием описанного устройства в печь необходимо подавать большое количество защитного газа с высокой степенью очистки от окислителей (HjG, СОг и Ог). Известен способ получения защитной атмосферы, где предлагается в технический азот добавлять природный газ в количестве 2,0- 2,5 объема содержащегося в азоте кислорода И полученную смесь подвергать конверсии на никелевом катализаторе при температурах термообработки изделий 2. Недостатки известного способа - невозможность получения защитного газа с низким влагосодержанием, а также использование данного способа при температурах термообработки ниже 9bO°C. Недостатком описанного способа регенерации защитной атмосферы является сложность его осуществления, необходимость установки специальных агрегатов для очистки газа, потери тепла в связи с низким кпд теплообменников. Цель изобретения - повышение эффективности восстановления защитных свойств печной атмосферы и, как следствие этого, сокращение расхода защитного газ на печь. Поставленная цель достигается тем, что подготовленная газовая смесь пропускается двумя потоками и одновременно один.ерез плазмотрон, а другой через камеру дрконверсии в соотношении 34,2-70,6% и 65;8-29,4% соответственно с последующей доконверсней всей смеси в камере доконверсии при поддержании в плазмотроне темпера1уры 2000-2500 С и в камере доко1шерсии 1500- . Управление процессом регенерации достигается тем, что одновременно регулируются процессы конверсии газовой смеси и газовый режим пеЧи по изменению влажности газа или кислородного потенциала на входе газа в печь и в месте отбора газа на регенеранлю с помо щью датчика кислородного потенциала с твердоэлектролитной гальванической ячейкой. Высокая степень полноты протекания реакций конверсии и доконверсии достигается при менением плазмешсой техники; оказьюающей интенсифицирующее воздействие на эти процес сы при малых коицентрадаях реагирующих компонентов. На чертеже схематачески изображена термическая печь. Термическая печь включает садку 1, газовы затвор 2, радиантные трубы 3, циркуляционные вентиляторы 4, патрубок 5 отвода газа, побудитель 6 расхода защитного газа, плазмотрон 7, камеру 8 конверсии, подвод 9 све жего защитного газа, привод 10 природного газа, клеммы 11 электропитания плазмотрона, датчик 12 состава газа,дроссельный клапан 13 с приводом ламповый ВЧ генератор 14. Способ осуществляется следующим образом. Загрязненный в процессе термообработки защитный газ, содержащий окислители Oj, СОа и HjO, отка«швается из печи через патрубок 5 при 1ЮА1ощи вентилятора 6 и направляется на регенерацию. В соответствии с количеством окислителей, содержащихся в газе, в регенерируемый защитный газ вводят добавку углеводородного газа через подвод 10. Часть газовой смеси направляют в плазфдотрон 7, где посредством комбинированного (высок частотного и низкочастотного) эпектрического разряда осуществляется подвод мсерпш к газОвой смеси и разогрев газа до 2000-2500° С после чего злект ушлениый (плазменный) поток подается S камеру 8 доконверсии. гая часЬ) газовой смеси (не прошедшая через плазмотрон) подается в 8 доконверсии. При этом происходит раз6авле1гае высоко температурного электроусиленного газа и осу ществляется процесс доконверсии окислительных компонентов при температуре в камере доконверсии 1500-17(Ю°С, дос1ат(В1Ой для полного протекаюга химических реакций с высокой скоростью. Подача регенерировашюго газа из камеры 8 в печное пространство обеспечивает поддерживание в печи газовой среды с пониженным содержанием окислителей соответствующим требованиям технологии термообработки сталей. Влажность или кислородный потенциал атмосферы в печи контролируется непрерывно электрохимическим датчиком 12 кислородного потенциала с твердоэлектро летной ячейкой. По сигналу датчика 12 о содержании окислителей в защитном газе срабатывает .привод дроссельного клапана 13 (положение которого определяет расход углеводородного газа на печь), а также ламповый генератор 14, режим работы которого определяют режим привода к плазмотрону энергии от источника. Известно, что процесс конверсии требует подвода дополнительной энергии в реакционный обьем, что в данном случае и осуществляет плазмотрон. Высокочастотный генератор 14 осуществляет корреляцию состояния атмосферы, подачи необходимого количества углеводородного газа и подвода в процесс конверсии соответствующей электрической: мощности.. Цикл циркуляции, включающий отбор газа из печи, добавки свежего защитного и углеводородного газов, регенерацию газовой смеси и использование регенерированного газа в печи, осуществляется непрерывно. Пример выполнения предложенного способа применительно к проходной роликовой печи для термообработки стального проката без обезуглероживания. Атмосфера пеЧи - азотводородный газ параметров: MZ 95%, Нз 5%, влагосодержание газа HjO 0,013% соответствует температуре точки росы t-сф -40°С. Расход даркулирующего в системе защитаого газа равен 200600 в зависцмости от количества окислителя (водяных паров) загрязняющего газ в печи. Расход защитного газа на печь для компенсации потерь через неплотности загрузочных проемов составляет 50-100 . После прохождения защитным газом печи влажность газа повышается и достигается на выходе из печи 0,1%, что соответсгвует ifn .. восстановления защитных свойств атмосферы, отобранных из печи, производят добавку природного газа в количестве, обеспечивающем соотношение СН4/Н2О 1Д-1,5, т.е. 0,3-0,9 (в соответствии расходам газа 200-600 м/ч.). Влагосодержаяие защитного газа после взаимодействия компонентов вновь составляет 0,013% (t. -40°С). Энергия, необходамая для протекания химических превращений, вносится тем газовым потоком, который подвертается электроусилению в плазмотроне. Разделение газа на два потока через плазмотрон (40-50%) и минуя плазмотрон (50-60%) обусловлено подбором наилуч

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для термической обработки изделий | 1981 |

|

SU1041848A1 |

| Способ измерения влажности защитных газов | 1977 |

|

SU632943A1 |

| Электрогазовая горелка | 1977 |

|

SU775519A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМЫМ ВОССТАНОВЛЕНИЕМ В ПЕЧИ И УСТРОЙСТВО ДЛЯ ВДУВАНИЯ ПРИРОДНОГО ГАЗА В ПЛАЗМЕННУЮ СТРУЮ | 2007 |

|

RU2367687C2 |

| Способ восстановления окислов металлов | 1981 |

|

SU1129240A1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СТАЛЕЙ И СПЛАВОВ ПРИ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКЕ | 2007 |

|

RU2354713C1 |

| СПОСОБ КОНВЕРСИИ ГЕКСАФТОРИДА УРАНА | 1998 |

|

RU2203225C2 |

| СПОСОБ УТИЛИЗАЦИИ АТМОСФЕРЫ В БАШЕННОЙ ПЕЧИ | 1995 |

|

RU2083688C1 |

| Способ газокислородной обработки стали и сплавов | 1976 |

|

SU653299A1 |

| Способ автоматического управления режимом нагрева металла в печи с защитной атмосферой | 1978 |

|

SU908861A1 |

Авторы

Даты

1981-03-30—Публикация

1979-02-28—Подача