Изобретение относится к технологии машиностроения, в частности к комбинированным способам обработки, совмещающим резание лезвийным инструментом и абразивную обработку наружных цилиндрических поверхностей деталей типа валов.

Известен способ режуще-деформирующей обработки цилиндрических поверхностей, при котором осуществляют вращение детали, установленной одним концом в шпинделе станка, а другим - в направляющей втулке, и одновременное продольное перемещение режущей и деформирующей частей обрабатывающей головки, причем деформирующую часть устанавливают с натягом относительно направляющей втулки, при этом режущую часть устанавливают с возможностью поперечной осцилляции, а натяг деформирующей части головки относительно направляющей втулки уменьшают с момента начала обработки детали до момента контакта деформирующей части с поверхностью детали, после чего ей сообщают одновременно поперечную и продольную вибрации [1].

Недостатком способа является то, что обкатывание следует проводить так, чтобы заданные результаты достигались за один проход. Повторные проходы ведут к излишнему деформированию и отслаиванию поверхностного слоя [2]. При этом способ режуще-деформирующей обработки не позволяет использовать обратный ход в качестве рабочего, что снижает производительность, так как повторные проходы в противоположных направлениях могут привести к излишнему деформированию поверхностного слоя [2]. Кроме того, узкая специализация устройства режуще-деформирующей обработки, выраженная в обработке вала только определенного диаметра, удорожает производство, ограничивает область применения и технологические возможности.

Задачей изобретения является расширение технологических возможностей, повышение производительности и качества обработки, снижение волнистости и кривизны обрабатываемой поверхности за счет применения совмещенной обработки резанием лезвийным и самоцентрирующим абразивным инструментами.

Поставленная задача решается с помощью предлагаемого способа комбинированной обработки валов, включающего вращение вала, установленного одним концом в шпинделе станка, а другим - в направляющей втулке, и токарную обработку вала резцами режущей части, при этом вслед за токарной обработкой осуществляют чистовую обработку вала абразивной частью с радиально перемещаемыми абразивными кругами в количестве не менее трех, которой сообщают одновременное с режущей частью продольное перемещение, кроме того, абразивные круги используют в качестве подвижного люнета и устанавливают из условия перекрещивания их осей вращения с осью вращения вала и получения фрикционного вращения от последнего.

При этом радиальное перемещение кругов с постоянным радиальным усилием осуществляют посредством привода радиальной настройки кругов, выполненного в виде центрального спирального диска, входящего в зацепление с малой конической шестерней и реечными планками, на которых закреплены несущие абразивные круги кронштейны.

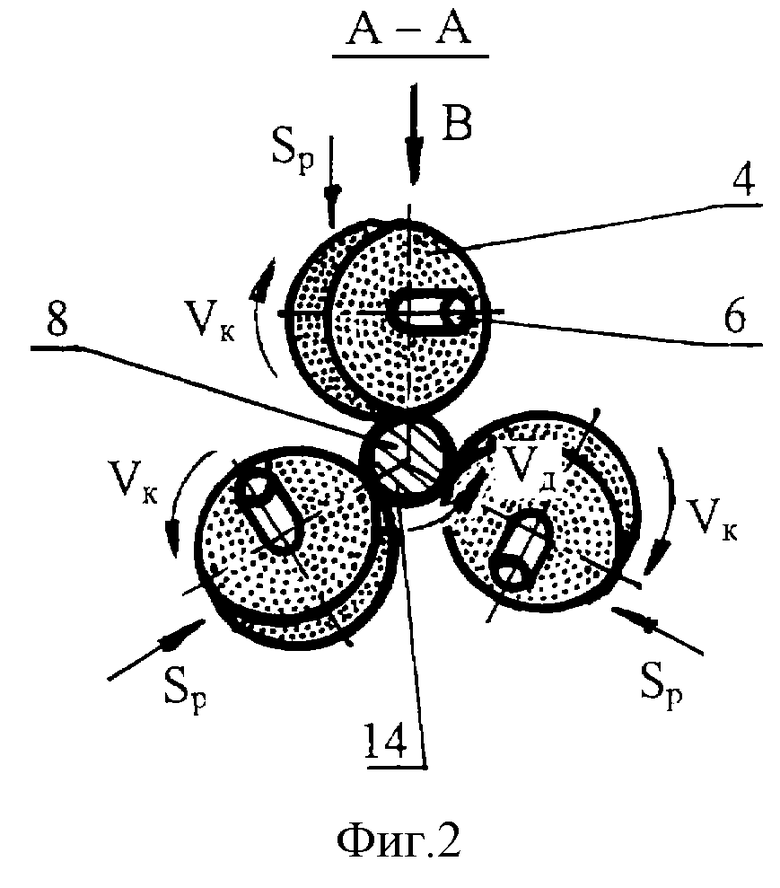

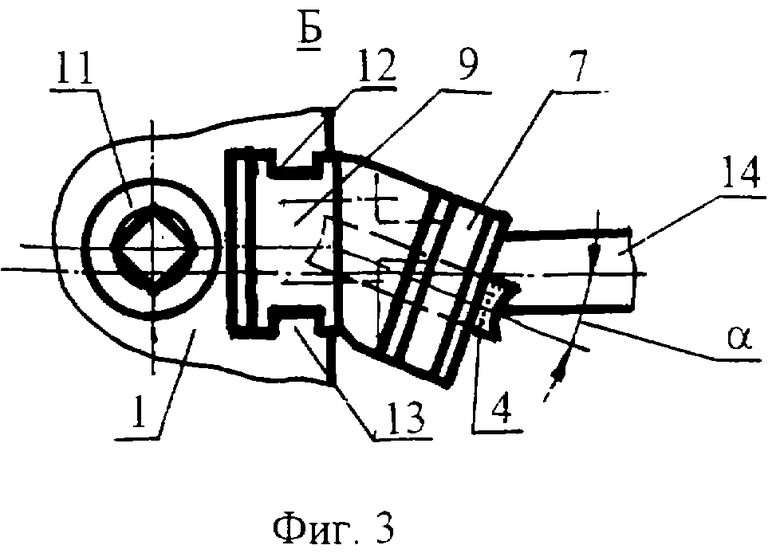

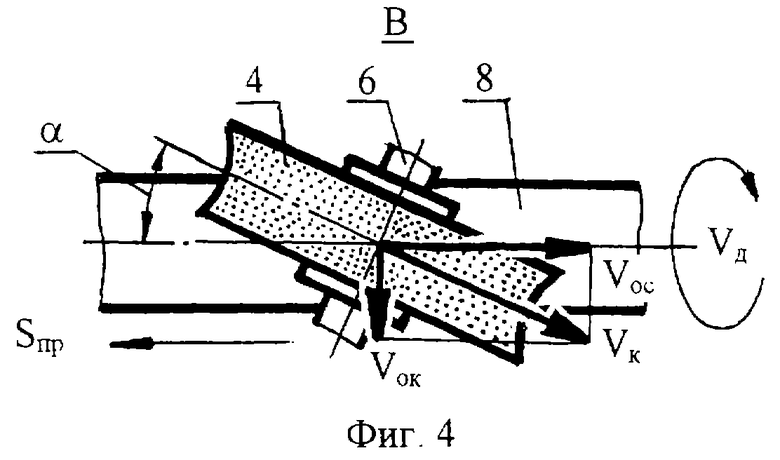

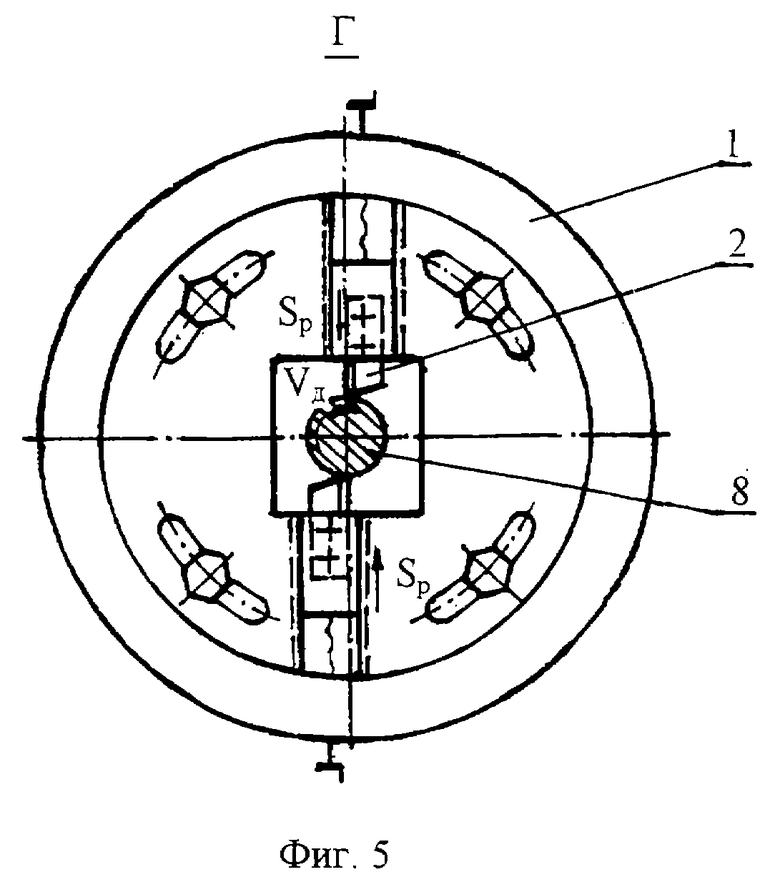

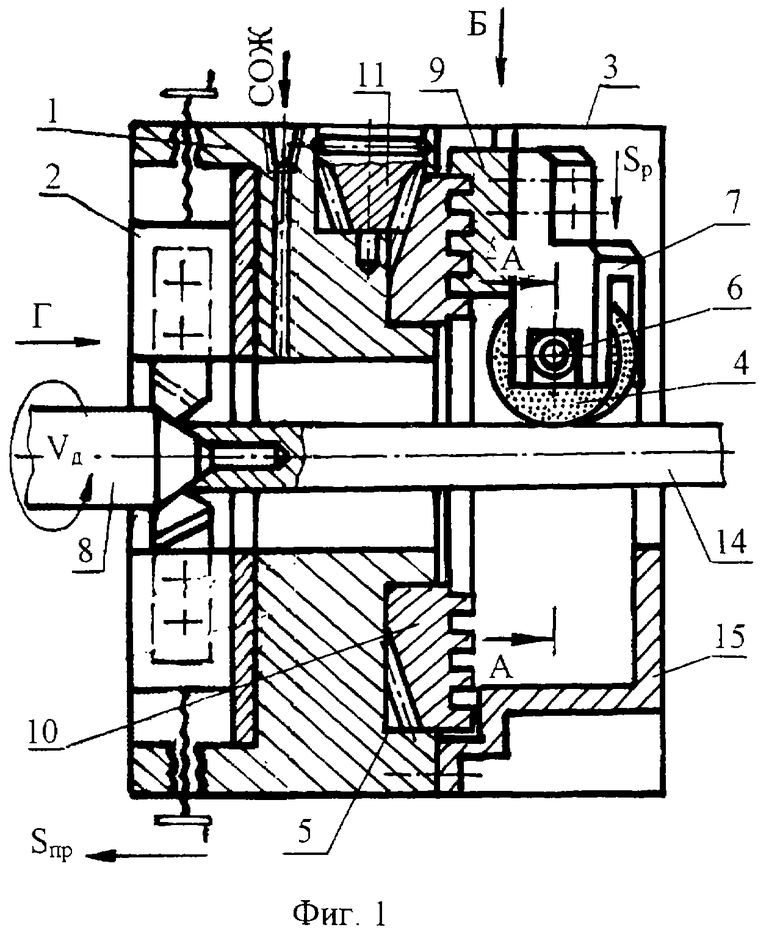

На фиг.1 представлено устройство для реализации способа комбинированной обработки валов; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - вид В на фиг.2; на фиг.5 - вид Г на фиг.1.

Способ комбинированной обработки валов осуществляют следующим образом.

Устройство для реализации способа устанавливается на суппорт токарно-винторезного станка и включает в себя обрабатывающую головку (корпус) 1, установленную в ней лезвийную режущую часть (блок) 2 с резцами, упругую абразивную часть 3 с радиально перемещаемыми абразивными кругами 4, выполняющими роль подвижного люнета, и самоцентрирующий привод 5 радиального перемещения кругов, расположенный между ними.

Абразивная часть 3, состоящая из шлифовальных кругов 4 в количестве не менее трех, осуществляет чистовую обработку вслед за токарной частью 2. При этом оси 6 кругов 4, расположенные в кронштейнах 7, и детали 8 перекрещиваются под углом α. Вращение круги 4 получают фрикционным путем от обработанной поверхности детали 8.

Для создания постоянного радиального усилия и возможности радиальной подачи кругов 4 в процессе обработки абразивные круги 4 закреплены в кронштейнах 7 на реечных планках 9, которые входят в зацепление с центральным спиральным диском 10.

Малая коническая шестерня 11 радиального привода настройки кругов 4 входит в зацепление со спиральным центральным диском 10, наличие которого позволяет осуществить самоцентрирование кругов.

Для предотвращения осевого смещения спирального диска 10 в отверстии корпуса 1 на нем установлена крышка 11.

Реечные планки 9 имеют на боковых сторонах пазы 12, которыми они сопрягаются с выступами 13 корпуса 1.

Деталь (вал) 8 устанавливается одним концом в шпинделе станка, а другим - в направляющей втулке 14. Диаметр втулки 14 не превышает диаметра обрабатываемой детали 8 после токарной обработки лезвийным инструментом.

Резцы в режущей части (блоке) 2 предварительно настраиваются на размер обработки с учетом последующей абразивной обработки с помощью кругов 4. Абразивные круги 4 абразивной части 3 головки также предварительно устанавливаются на заданный размер обработки.

Установка кругов 4 на размер обработки производится вручную путем вращения ключа (не показан), который вставляется в квадратное отверстие малой конической шестерни 11. При этом вращается центральный спиральный диск 10, входящий в зацепление с одной стороны с шестерней 11 и с другой - с реечными планками 9. Такая конструкция привода радиальной настройки позволяет осуществить самоцентрирование кругов и использовать их в качестве подвижной опоры - люнета, повышающего точность обработки.

До начала обработки резцы режущей части (блока) 2 охватывают деталь 8, а абразивные круги 4 - направляющую втулку 14.

Включается СОЖ, вращение детали и продольная подача устройства. Резцы режущей части (блока) 2 начинают обрабатывать деталь 8. Абразивные круги 4 перемещаются по направляющей втулке 14. Функция абразивных кругов 4 в данный момент заключается в удержании детали 8 через втулку 14 от смещения вследствие действия сил резания токарной обработки, т.е. роль подвижного люнета. Круги 4 перекатываются по поверхности втулки 14, не обрабатывая ее (при условии, если втулка не вращается).

По прошествии определенного промежутка времени резцы режущей части (блока) 2 создают участок поверхности определенной длины с заданной точностью и за счет предварительно выставленного размера обработки продолжают процесс резания с заданной точностью. Абразивная часть 3 с кругами 4, находящаяся в одной головке 1 с токарной частью 2, начинает абразивную обработку детали 8. При этом переход кругов 4 на деталь 8 происходит плавно, так как минимальный диаметр направляющей втулки 14 не превышает по величине диаметр детали 8 после токарной обработки.

По мере абразивной обработки круги 4 изнашиваются и за счет ручного вращения шестерни 11 будет осуществляться радиальная подача Sp кругов 4, создавая постоянное радиальное усилие прижима инструмента к детали и обеспечивая стабильную комбинированную токарно-абразивную обработку.

Шлифовальные круги 4 получают вращение фрикционным путем от рабочей поверхности детали 8. При этом оси 6 круга и детали 8 перекрещиваются под углом α и скорость круга Vk раскладывается на две составляющие: окружную скорость Vок = Vдcosα, осуществляющую абразивную обработку - резание, и осевую скорость, равную скорости продольной подачи Sпр головки Vос=Sпр.

Действительная скорость вращения круга Vk меньше скорости детали Vд из-за проскальзывания и равна сумме этих скоростей

Vк = Vок-Vос = Vдcosα+Sпр.

В результате получается равномерная сетка траекторий, как при хонинговании и суперфинише. Но при суперфинише с повышением скорости вращения и возвратно-поступательного движения брусков съем металла возрастает, однако при этом наблюдается интенсивное тепловыделение и резко снижаются точность суперфиниширования и стойкость брусков. Поэтому повышать окружную скорость при хонинговании и суперфинише выше 40 м/мин не рекомендуется [3]. Это ограничение скорости из-за температуры в зоне резания обусловлено большой поверхностью контакта брусков с заготовкой, многократно превышающей площадь обновляющегося контакта при шлифовании. Указанные недостатки устраняются, если вместо неподвижных брусков применить вращающийся круг или несколько кругов, как в предлагаемом способе.

Особенностью способа является прерывистый контур траекторий вследствие чередования находящихся в контакте с заготовкой зерен. Благодаря локальной зоне контакта и смене режущих зерен круга улучшается тепловой баланс инструмента, повышается его стойкость и уменьшается засаливаемость, а большая протяженность поверхности круга, в десятки раз превышающая длину сегментных брусков, позволяет во столько же раз увеличить его стойкость. Свободный подвод СОЖ в зону обработки также повышает производительность обработки.

Пример. Проводилась комбинированная обработка на токарно-винторезном станке мод. 16К20 с помощью разработанной головки. Обрабатывали участок ходового валика ⊘ 40 h 7 мм и длиной l=1210 мм; общая длина валика 1260 мм. Шероховатость обработанной поверхности Ra=1,25 мкм. Припуск на сторону 2...3 мм. Материал заготовки - сталь 40Х. Способ крепления заготовки - одним концом в шпинделе станка, а другим - в направляющей втулке. Диаметр втулки не превышает диаметр обрабатываемой детали после токарной обработки.

В качестве абразивного инструмента взяты три шлифовальных круга типа ПП 80х25х20 24А 40Н СМ2 5 К8 35 м/с ГОСТ 2424-83; режимы резания: скорость и частота вращения детали Vд = 125,6 м/мин (≅ 2,1 м/с); nд=1000 об/мин; продольная подача Sпр=0,195 мм/об; поперечная подача - ручная.

Необходимые точность и шероховатость были достигнуты за два прохода, на которые потребовалось основного машинного времени

Тм=1220•2/(1000•0,195)=12,5 мин

Это в четыре раза быстрее, чем при традиционном раздельном способе точения и круглого шлифования, при этом прижогов и микротрещин не обнаружено.

Совмещенная комбинированная токарная и абразивная обработка неприводными абразивными кругами позволяет уменьшить мощность привода, металлоемкость и размеры оборудования, а также обеспечивает улучшение качества обработанной поверхности. Это указывает на эффективный путь энергосбережения при комбинированной обработке.

Предлагаемый способ комбинированной лезвийно-абразивной обработки с абразивными неприводными кругами позволяет расширить технологические возможности, повысить производительность и качество обработки, снизить волнистость и кривизну обрабатываемой поверхности за счет применения совмещенной обработки резанием лезвийным и абразивным инструментами, а также увеличить режимы обработки, повысить стойкость абразивного инструмента благодаря самоцентрированию абразивных кругов и работы их в качестве подвижного люнета и путем обеспечения лучшего охлаждения.

Источники информации, принятые во внимание

1. А.с. СССР 1530425, МКИ B 24 B 39/04. Способ режуще-деформирующей обработки цилиндрических поверхностей и устройство для его осуществления. Ю.В. Максимов. Заявка 4319921/31-27, заявл. 22.10.87. опубл. 23.12.89. Бюл. 47 - прототип.

2. Справочник технолого-машиностроителя. В 2-х т. Т.2/Под ред. А.Г. Косиловой и Р.К. Мещерякова.-4-е изд., перераб. и доп. - М.: Машиностроение, 1985, с.393.

3. Ермаков Ю.М., Степанов Ю.С. Современные тенденции развития абразивной обработки. - М.: ВНИИТЭМР, 1991, с.24-25.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| СПОСОБ ТОКАРНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2201315C2 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| УСТРОЙСТВО ДЛЯ ТОКАРНО-АБРАЗИВНОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2201314C2 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

| ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211133C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

Изобретение относится к технологии машиностроения, в частности к комбинированным способам обработки, совмещающим резание лезвийным инструментом и абразивную обработку наружных цилиндрических поверхностей деталей типа валов. Способ включает вращение вала, установленного одним концом в шпинделе станка, а другим - в направляющей втулке, и токарную обработку вала резцами режущей части. Вслед за токарной обработкой осуществляют чистовую обработку вала абразивной частью с радиально перемещаемыми абразивными кругами в количестве не менее трех. Абразивной части сообщают одновременное с режущей частью продольное перемещение. Абразивные круги при этом используют в качестве подвижного люнета и устанавливают из условия перекрещивания их осей вращения с осью вращения вала и получения от последнего фрикционного вращения. Использование изобретения ведет к повышению производительности и качества обработки, снижению волнистости и кривизны обрабатываемой поверхности за счет применения совмещенной обработки резанием лезвийным и самоцентрирующим абразивным инструментами. 1 з.п. ф-лы, 5 ил.

| Способ режуще-деформирующей обработки цилиндрических поверхностей и устройство для его осуществления | 1987 |

|

SU1530425A1 |

| SU 1669693 А1, 28.02.1989 | |||

| Способ комбинированной обработки | 1985 |

|

SU1355467A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| DE 3318865 А1, 29.11.1984. | |||

Авторы

Даты

2003-01-20—Публикация

2001-05-15—Подача