Изобретение относится к нанесению покрытий на оптические волокна из стекла, преимущественно кварцевого.

При использовании оптические волокна должны длительное время противостоять неблагоприятным воздействиям окружающей среды. Для этого на них наносятся защитные покрытия, без которых волокна ломаются из-за распространения микротрещин, образующихся в результате их нахождения в неблагоприятных условиях. Чаще всего волокна покрывают во время вытягивания защитным слоем полимерного покрытия [1]. Однако полимерные покрытия обладают плохой термостойкостью, недостаточными прочностными характеристиками, небольшим сроком службы.

Покрытия на основе металлов более прочны, химически и термостойки, более долговечны. Нанесение покрытий на основе металлов на оптические волокна из кварцевого стекла осуществляется различными путями: из расплава металла [2], из паровой фазы [3], из раствора [4].

Однако указанные решения не позволяют получить качественного покрытия из-за слабой адгезии материала покрытия к поверхности волокна, неравномерности покрытия по длине волокна. Кроме того, волокна с такими покрытиями не являются радиационно стойкими, что ведет к искажению сигналов, проходящих по волокну, и газопроницаемы, что увеличивает затухание сигналов, проходящих по волокну.

Указанных недостатков лишены оптические волокна с покрытиями на основе металлов, нанесенными вакуумным напылением [5].

Известное устройство содержит две основные камеры: камеру ионно-плазменной очистки поверхности волокна разрядом постоянного тока и камеру напыления металла на поверхность волокна в разряде, созданном источником постоянного тока, в соленоидальном магнитном поле. В разряде постоянного тока молекулы наносимого вещества и молекулы поверхности волокна не обладают достаточной химической активностью, в результате чего увеличение адгезии по сравнению с предыдущими решениями недостаточно для достижения возможных прочностных характеристик. В известном устройстве не обеспечивается также защита реактивного объема от поступления примесей с поверхности рабочих камер, что ведет к неоднородности состава покрытия по длине волокна. Предварительная очистка поверхности волокна разрядом постоянного тока недостаточно эффективна. Отсутствие эффективной очистки поверхности волокна ведет к резкому уменьшению химической активности молекул наносимого вещества и молекул поверхности волокна, что не позволяет получить качественного покрытия.

Качественное покрытие должно иметь однородный состав и равномерную толщину по длине волокна, а также хорошую адгезию материала покрытия к поверхности волокна. Такое покрытие обеспечивает волокну механическую прочность, химическую и термическую стойкость, долговечность.

Техническим результатом изобретения является улучшение качества покрытия, т.е. повышение однородности состава и равномерности толщины покрытия по длине волокна, повышение адгезии материала покрытия к поверхности волокна.

Указанный результат достигается тем, что в устройство для нанесения покрытий на основе металлов на оптическое волокно, содержащее последовательно расположенные на одной оси первую многоступенчатую дифференциальную камеру с параллельными перегородками, в которых выполнены отверстия, камеру ионно-плазменной очистки, камеру напыления, вторую многоступенчатую дифференциальную камеру с параллельными перегородками, в которых выполнены отверстия, приемную камеру, включающую последовательно расположенные на ее оси ролики вытяжки и сборник волокна, дополнительно введены последовательно расположенные на оси устройства камера подачи заготовки и камера разогрева заготовки, включающая печь и смотровое окно, оптически связанное с масс-спектрометром, при этом камера разогрева заготовки установлена на входе первой дифференциальной камеры, многоступенчатые дифференциальные камеры выполнены с регулируемыми по диаметру отверстиями, камера ионно-плазменной очистки содержит установленные по оси цилиндрическую сетку из нержавеющей стали, электрически соединенную с ВЧ-генератором, и расположенную над ней в плоскости, параллельной ее торцу, свернутую в кольцо трубку из нержавеющей стали с равномерно выполненными в ней отверстиями, соединенную с источником газа, стенки камеры напыления выполнены из магнитомягкого материала, а по ее оси установлены по крайней мере два ВЧ-магнетрона, соединенные с ВЧ-генераторами магнетронов, при этом соседние магнетроны расположены ортогонально, приемная камера дополнительно снабжена фиксатором положения волокна по оси устройства, установленным на оси камеры перед роликами вытяжки волокна по ходу его движения и выполненным в виде двух пар ортогональных, последовательно расположенных по оси металлических пластин, при этом пластины в каждой паре установлены с возможностью вращения вокруг оси, установленной параллельно краю пластины и ортогонально оси устройства, и шарнирно закреплены на этой оси так, что пластины расположены под углом к оси устройства, а их края находятся в соприкосновении, ролики вытяжки волокна снабжены поворотным эксцентриком для изменения расстояния между ними, сборник волокна выполнен в виде цилиндрического поддона с установленным по оси разъемным стаканом, открытый торец которого расположен над торцом поддона, причем над открытым торцом стакана установлена отсекающая металлическая пластина, соединенная с механизмом ее поворота относительно открытого торца стакана, при этом камеры устройства расположены в едином кожухе и вакуумно соединены через соединительные фланцы.

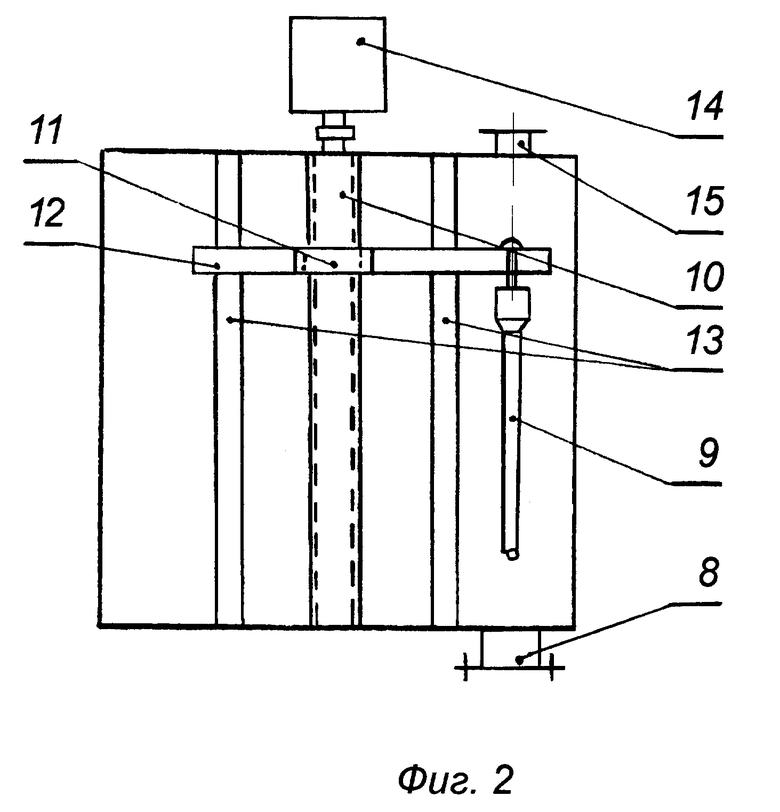

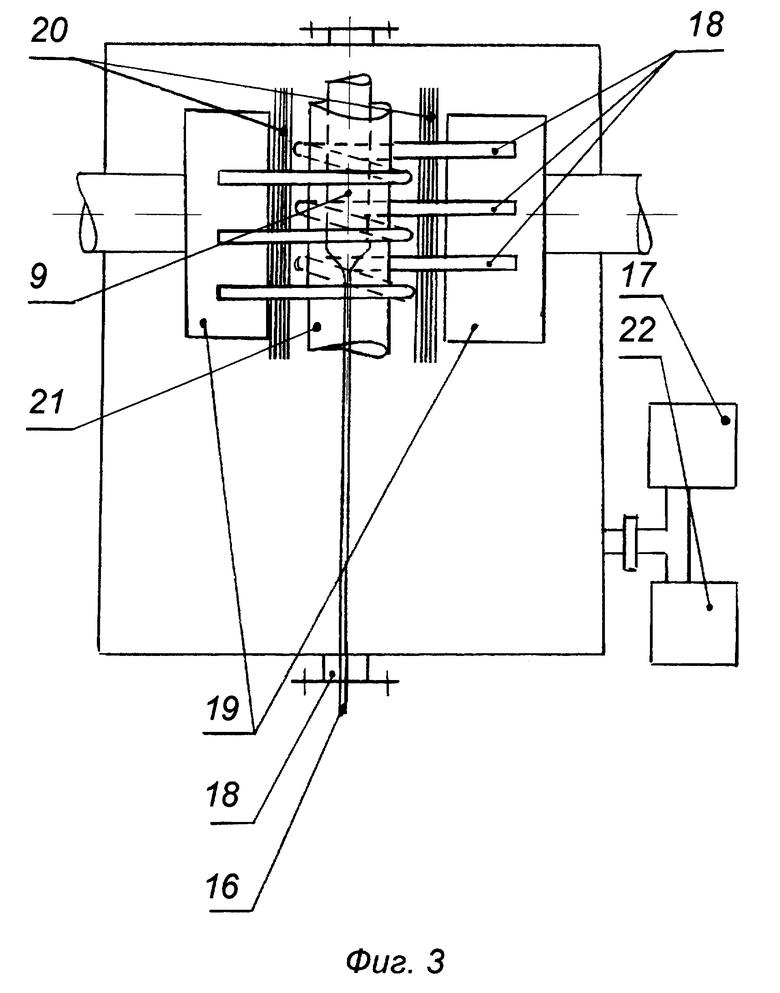

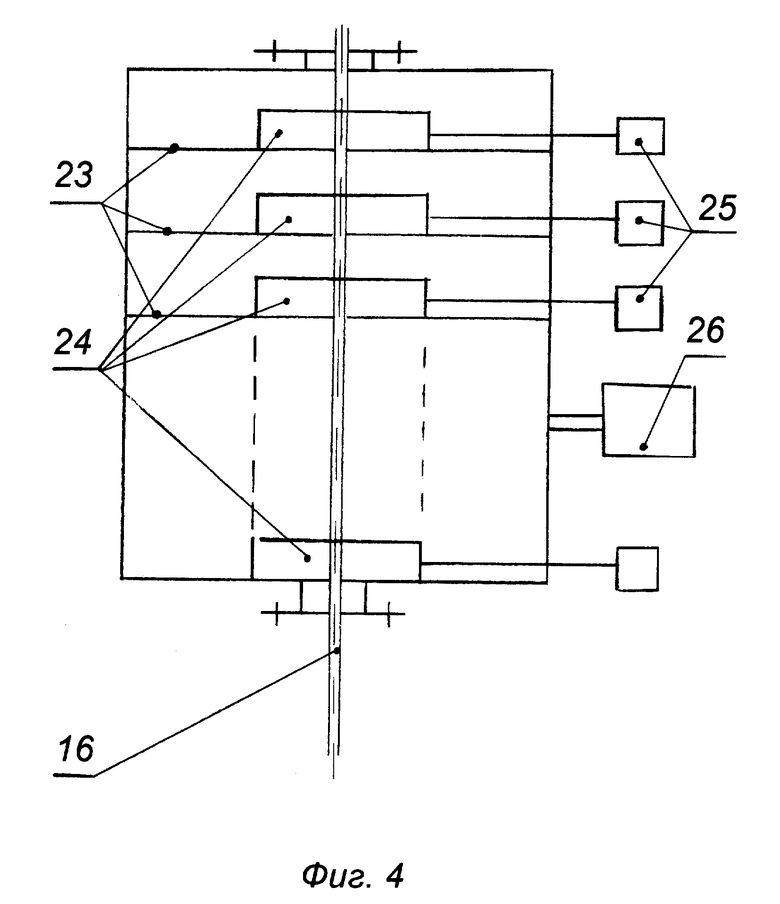

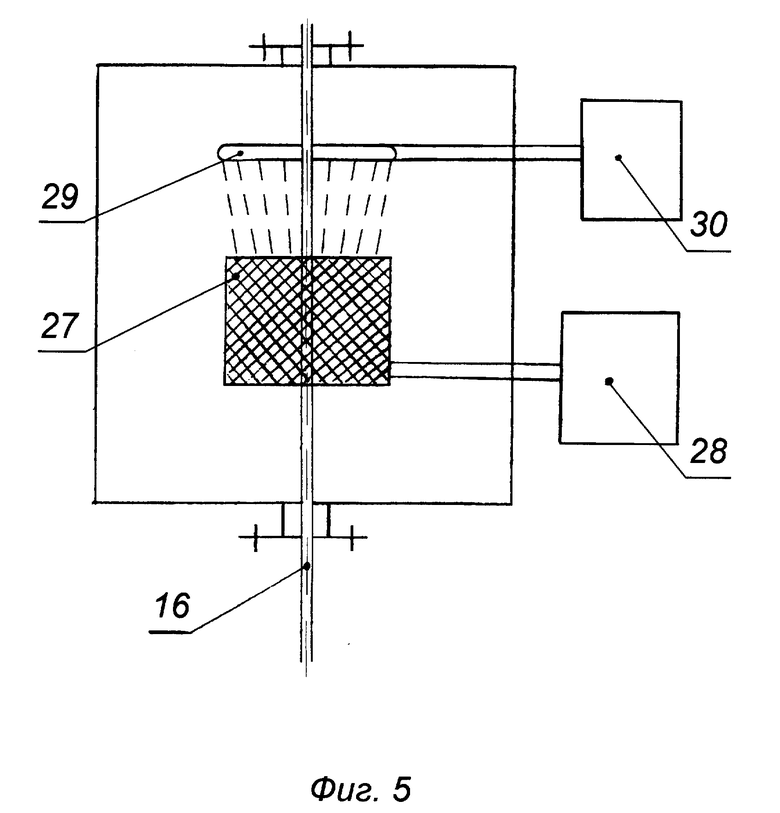

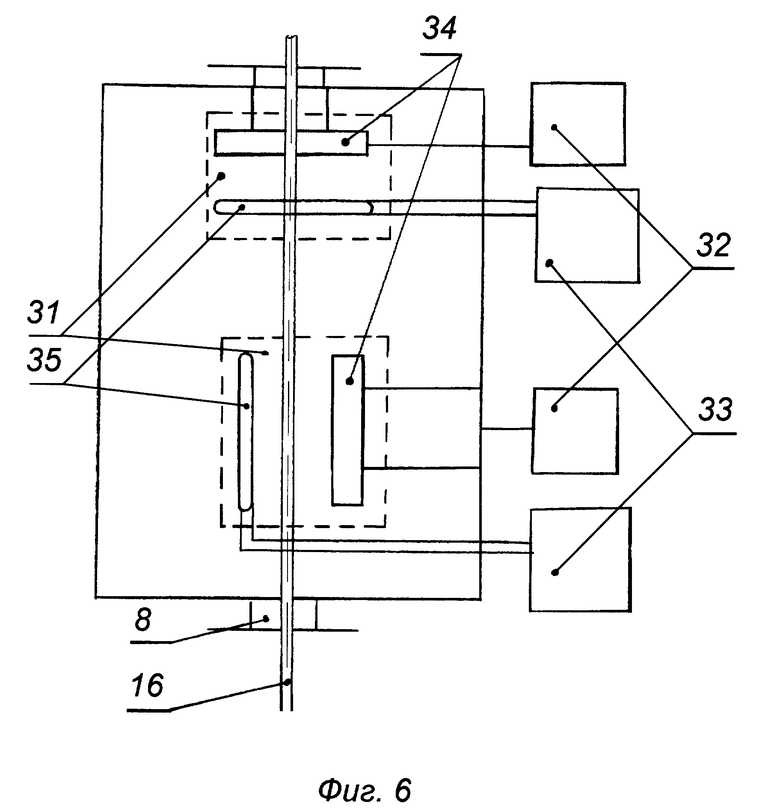

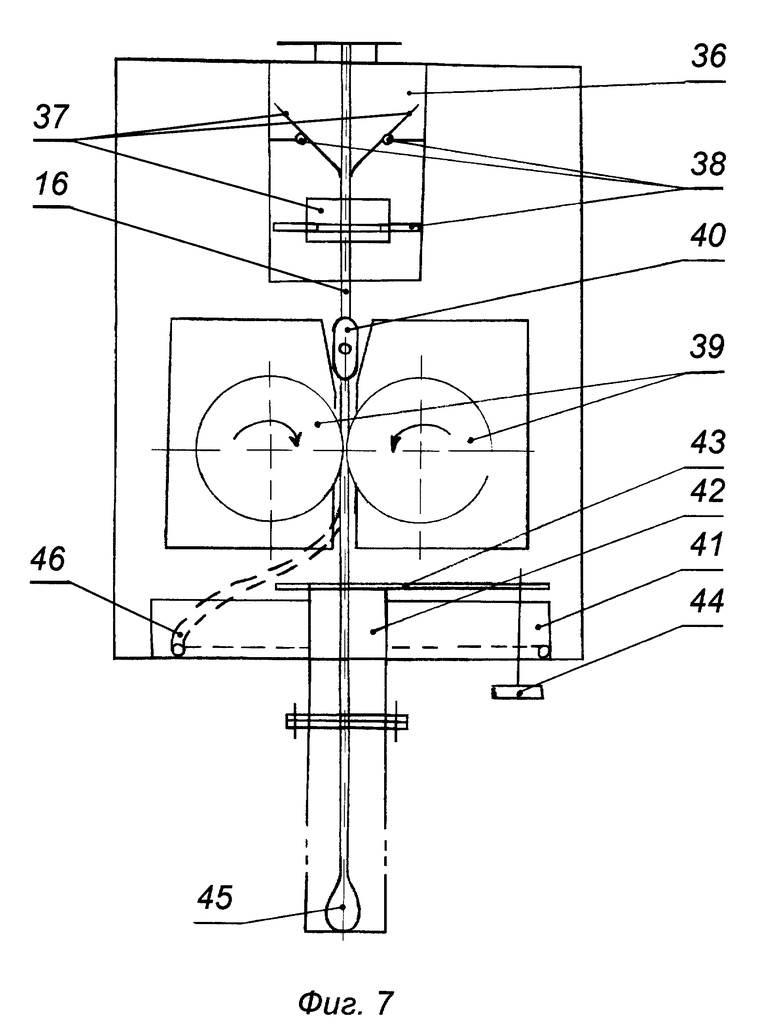

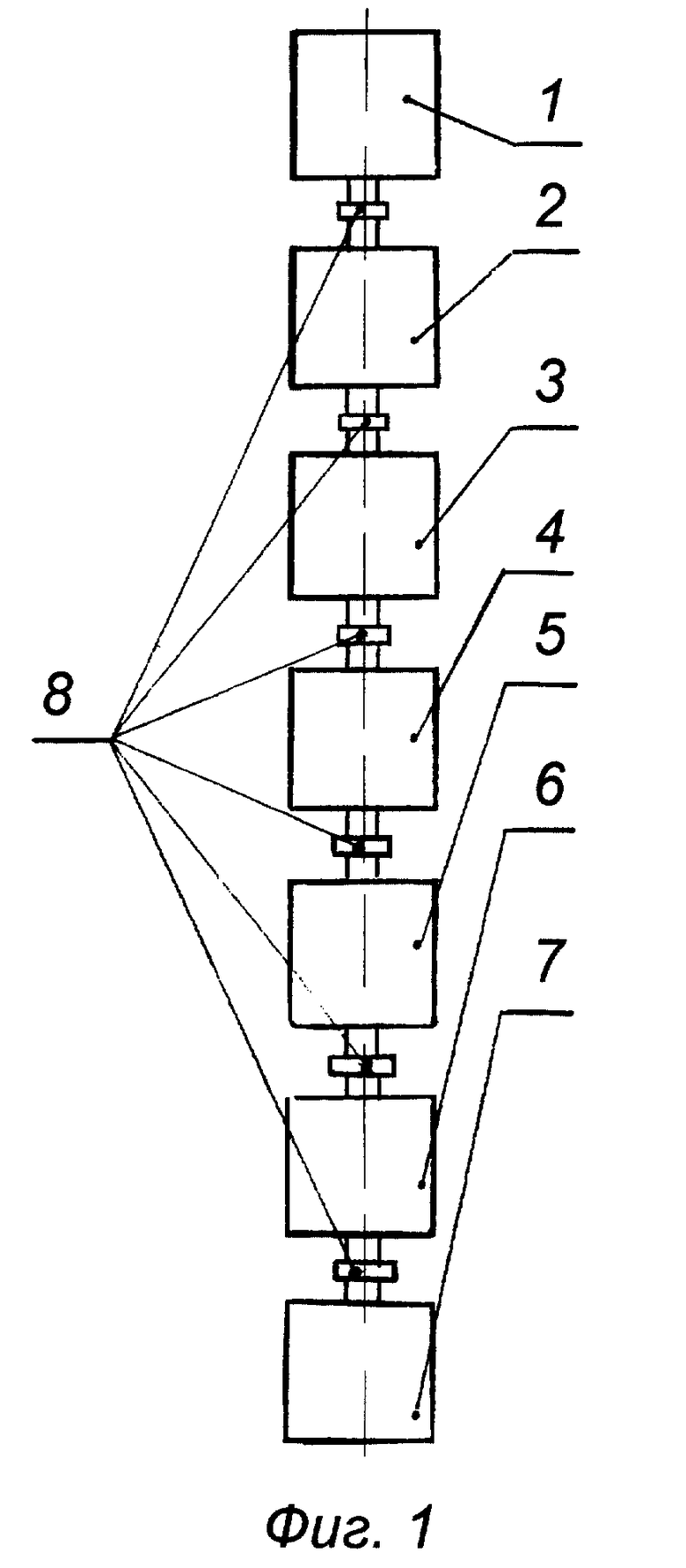

Схема изобретения приведена на фиг. 1-7, где: 1 - камера подачи заготовки; 2 - камера разогрева заготовки; 3 - первая многоступенчатая дифференциальная камера; 4 - камера ионно-плазменной очистки; 5 - камера напыления; 6 - вторая многоступенчатая дифференциальная камера; 7 - приемная камера; 8 - соединительные фланцы; 9 - заготовка; 10 - вал с резьбой; 11 - гайка; 12 - крепежная пластина; 13 - направляющие; 14 - двигатель; 15 - штуцер для ввода инертного газа; 16 - волокно; 17 - масс-спектрометр; 18 - витки вольфрамовой проволоки; 19 - охлаждаемые токовводы; 20 - молибденовые пластины; 21 - графитовая трубка; 22 - вакуумный насос для печи; 23 - перегородки с отверстиями; 24 - механизм регулировки отверстий; 25 - регуляторы управления механизмом 24; 26 - вакуумный насос дифференциальной камеры; 27 - цилиндрическая сетка; 28 - ВЧ-генератор; 29 - трубка с отверстиями из нержавеющей стали; 30 - источник газа; 31 - магнетроны; 32 - ВЧ-генераторы магнетронов; 33 - источники газа магнетронов; 34 - катоды магнетронов; 35 - трубки магнетронов с отверстиями; 36 - фиксатор; 37 - пары металлических пластин; 38 - оси вращения пластин; 39 - ролики вытяжки волокна; 40 - поворотный эксцентрик; 41 - цилиндрический поддон; 42 - разъемный стакан; 43 - отсекающая металлическая пластина; 44 - механизм поворота отсекающей пластины; 45 - капля на конце волокна; 46 - сматываемое волокно после отсечения капли.

Устройство выполнено в виде отдельных вакуумных камер, собранных в вертикальную колонну через соединительные фланцы. Вакуум в камерах обеспечивается с помощью отдельных вакуумных насосов, соединенных с камерой разогрева заготовки 2 и обеими дифференциальными камерами 3 и 6. Заготовка 9, например из кварцевого стекла, помещается в камеру 1 с механизмом для ее вертикального перемещения, выполненным на основе вала 10 с резьбой, на котором находится гайка 11, жестко соединенная с крепежной пластиной 12, на одном краю которой укреплена заготовка. Чтобы заготовка перемещалась только в вертикальном направлении, пластина 12 укреплена в двух вертикальных направляющих 13. Вал с резьбой соединен с двигателем 14. Камера 1 снабжена штуцером для ввода инертного газа 15, например, Ar.

Механизм вертикального перемещения заготовки подает ее в камеру 2, где происходит разогрев заготовки до температуры размягчения, соответствующей началу процесса вытягивания волокна 16. О получении рабочего волокна свидетельствует определенное парциальное давление паров кварца, которое отслеживается масс-спектрометром 17. Элемент разогрева выполнен в виде печи по крайней мере из двух независимых витков вольфрамовой проволоки 18, закрепленных на охлаждаемых токовводах 19, которые экранированы молибденовыми пластинами 20. Между пластинами расположена графитовая трубка 21, охватываемая с зазором витками 18. Внутри трубки расположена заготовка 9. Молибденовые пластины являются тепловым экраном, удерживающим необходимое количество тепла в зоне разогрева. Графитовая трубка является экраном, обеспечивающим постоянство температуры в зоне разогрева по высоте. Определенное давление в печи поддерживается с помощью вакуумного насоса 22.

Затем рабочее волокно поступает в камеру ионно-плазменной очистки 4 через первую многоступенчатую дифференциальную камеру 3, которая позволяет обеспечить постоянство рабочих давлений в камере разогрева и камере ионно-плазменной очистки. Давление в печи составляет 7-15 Па, а давление в камере очистки должно быть 0,7-1,5 Па. Перепад давлений поддерживается первой многоступенчатой дифференциальной камерой, секции которой разделены перегородками 23 с отверстиями, диаметры которых регулируются механизмами 24. На выходе дифференциальной камеры установлен вакуумный насос 26 с заданной скоростью откачки.

При разогреве заготовки в камере 2 все камеры устройства находятся при одинаковом давлении 7-15 Па, а отверстия в перегородках дифференциальных камер максимально открыты до момента получения рабочего волокна, утолщенный конец которого в виде капли 45 после прохождения всех камер отсекается в приемной камере 7. После получения рабочего волокна и отсечения капли отверстия в перегородках дифференциальных камер 3, 6 уменьшаются с помощью механизмов регулировки отверстий 24 с регуляторами управления 25 до размеров, обеспечивающих работу дифференциальных камер в режиме поддержания постоянных рабочих условий в камере разогрева 2, камере ионно-плазменной очистки 4 и камере напыления, 5. Одновременно уменьшенные отверстия перегородок совместно с проходящим через них инертным газом, например Ar, обеспечивают центровку волокна по оси устройства. Регулировка отверстий в определенных пределах не нарушает режима работы дифференциальных камер, но позволяет изменить парциальное давление инертного газа в камере ионно-плазменной очистки 4 для изменения условий очистки.

Камера ионно-плазменной очистки 4 поверхности волокна от посторонних включений на поверхности заготовки 9, существующих там изначально или осевших в процессе изготовления волокна 16, содержит установленные по оси устройства цилиндрическую сетку 27 из нержавеющей стали, электрически соединенную с ВЧ-генератором 28, и расположенную над ней по ходу движения волокна в плоскости, параллельной ее торцу, свернутую в кольцо трубку 29 из нержавеющей стали с равномерно выполненными в ней отверстиями, соединенную с источником газа 30. Между цилиндрической сеткой и свернутой в кольцо трубкой 29 при включении ВЧ-генератора 28 возникает высокочастотный разряд, область протяжения которого вдоль оси пропорциональна мощности ВЧ-генератора. Частицы плазмы разряда, например, в Аr, поступающем из дифференциальной камеры (электроны, ионы, возбужденные атомы и молекулы) бомбардируют поверхность волокна 16. В результате этой бомбардировки поверхность волокна очищается от посторонних примесей и полируется за счет температурного оплавления и механического сглаживания микротрещин и всякого рода неровностей. Очистка и полировка поверхности волокна 16 в решении по изобретению более эффективны, чем в прототипе, за счет того, что указанные процессы осуществляются в ВЧ-плазме, а не в плазме постоянного тока, удерживаемой в магнитном поле. В ВЧ-плазме частицы совершают возвратно-поступательные движения, в результате чего они обладают большей энергией на момент взаимодействия с поверхностью, а число актов взаимодействия на единицу длины волокна возрастает. За счет перепада давлений по радиусу камеры очитки частицы примесей, выбитые с поверхности волокна, удаляются через ячейки сетки из зоны разряда и осаждаются на стенках камеры. Очистка камеры производится периодически, по мере необходимости. Через отверстия в трубке 29 в зону разряда от источника 30 вводится газ, например, О2, который в ВЧ-разряде распадается на атомы, имеющие большую химическую активность, чем молекулы. Атомы кислорода взаимодействуют с поверхностью волокна, улучшая адгезионные свойства поверхности для последующего нанесения покрытия.

Очищенное волокно 16 с подготовленной поверхностью поступает в камеру напыления 5, выполненную в виде по крайней мере двух ВЧ-магнетронов 31, соединенных с ВЧ-генераторами 32, при этом соседние магнетроны расположены ортогонально. Между поверхностью катода магнетрона 34 и свернутой в кольцо трубкой 35 с отверстиями из нержавеющей стали создается ВЧ-разряд, например в аргоне, поступающем из предыдущих камер. Ионы разряда бомбардируют катод 34, выполненный из напыляемого материала, например титана, меди, алюминия, кадмия, и выбивают из него атомы указанного материала, которые осаждаются на волокно 16. Величина мощности ВЧ-генератора 32 магнетрона определяет количество напыляемого материала на единицу длины волокна 16 и длину напыляемого участка. Через отверстия свернутой в кольцо трубки 34 может подаваться газ: азот, ацетилен и т.д. в случае, если нужно получить покрытие соответственно из оксида, нитрида, карбида и т.д. В ВЧ-поле молекулы подаваемого газа распадаются на атомы, в результате чего существует возможность получения большей концентрации, например нитридов, даже для труднообразуемых нитридов, и большая вероятность взаимодействия полученных нитридов с поверхностью волокна.

Для получения покрытия с большей толщиной слоя или многослойных покрытий из разных материалов, по длине камеры могут быть установлены дополнительные магнетроны, при этом соседние магнетроны располагаются также ортогонально. Указанное расположение магнетронов 31 в совокупности с выполнением камеры 5 из магнитомягкого материала формирует воронкообразную конфигурацию магнитного поля по оси камеры, которая позволяет удерживать плазму по оси. В результате атомы напыляемого материала удерживаются вблизи поверхности волокна, что увеличивает вероятность их взаимодействия с поверхностью волокна. В процессе напыления разогрев волокна, необходимый для увеличения адгезии, но ведущий в то же время к повышению к хрупкости и ломкости волокна, происходит только на участках между катодом магнетрона 34 и свернутой в кольцо трубкой 35. Длина этих участков составляет 5-10 мм. В прототипе, по всей длине камеры (порядка 250 мм) существует указанная температура, что отрицательно сказывается на качестве получаемого волокна. В изобретении общая длина волокна, на которой происходит напыление, регулируется мощностью ВЧ-генератора и может составлять ту величину, которая необходима по условиям напыления. В прототипе длина волокна, на которой происходит напыление, строго фиксирована.

Качество покрытия, а именно, его плотность, механическое сцепление с поверхностью, которые определяют механическую прочность в изобретении лучше, чем в прототипе. В прототипе формирование покрытия происходит в однородном разряде по всей длине камеры напыления. В изобретении формирование покрытия происходит в основном в области плазменной фильеры, образованной воронкообразным магнитным полем. Фильера образуется между ортогонально расположенными магнетронами 31. Ее конкретное положение определяется давлением газа внутри камеры, мощностью ВЧ-генератора 32 и величиной магнитного поля. В области фильеры существует повышенное давление плазмы, которое позволяет получить более плотное однородное покрытие, хорошо сцепленное с поверхностью волокна. Покрытие, полученное в однородном поле, является также однородным, но его плотность и сцепление с поверхностью значительно ниже из-за образования на поверхности волокна заряженных ионов, заряд которых является одноименным с зарядом осаждаемых частиц. В изобретении отталкивание одноименных зарядов преодолевается повышенным давлением плазмы в области фильеры. Волокно с покрытием по изобретению является механически более прочным при одной и той же толщине покрытия.

После напыления покрытия волокно поступает в приемную камеру 7, где происходит укладка волокна. Между приемной камерой 7 и камерой напыления 5 существует перепад давлений в силу разных режимов работы каждой камеры. В камере напыления должно поддерживаться низкое давление (0,7-1,5 Па) и постоянство условий напыления, а именно, постоянство направления движения плазмы и постоянство сечения плазменной фильеры. Величина указанных параметров может изменяться из-за встречного потока адсорбированного газа, выделяющегося с поверхностей приемной камеры 7. Проблема поддержания разных рабочих режимов в камерах решается установкой между камерой напыления 5 и приемной камерой 7 второй дифференциальной камеры 6, аналогичной первой, а также соединенной с вакуумным насосом.

Приемная камера 7 по сравнению с прототипом дополнительно снабжена фиксатором 36 положения волокна по оси устройства, установленным на оси камеры перед роликами вытяжки волокна 39 по ходу его движения и выполненным в виде двух пар ортогональных, последовательно расположенных по оси металлических пластин 37, при этом пластины в каждой паре установлены с возможностью вращения вокруг оси 38, установленной параллельно краю пластины и ортогонально оси устройства, и шарнирно закреплены на этой оси так, что пластины расположены под углом к оси устройства, а их края находятся в соприкосновении. Ролики вытяжки волокна 39 снабжены поворотным эксцентриком 40 для изменения расстояния между ними, сборник волокна выполнен в виде цилиндрического поддона 41 с установленным по оси разъемным стаканом 42, открытый торец которого расположен над торцом поддона, причем над открытым торцом стакана установлена отсекающая металлическая пластина 43, соединенная с механизмом ее поворота 44 относительно открытого торца стакана.

В камере разогрева 2 начинается процесс вытягивания волокна. Из конца расплавленного стержня вытягивается волокно с каплей на конце. По мере разогрева заготовки капля опускается под действием силы тяжести, проходя последовательно первую дифференциальную камеру 3, камеру ионно-плазменной очистки 4, камеру напыления 5, вторую дифференциальную камеру 6 и попадает в приемную камеру 7. Капля, последовательно раздвигая металлические пластины 37, проходит между раздвинутыми при помощи эксцентрика 40 роликами 39 и опускается на дно разъемного стакана 42. В этот момент ролики 39 сдвигаются при помощи эксцентрика 40 и начинают вытягивать волокно. С помощью отсекающей металлической пластины 43 капля отделяется от волокна 16 и волокно начинает укладываться на дно цилиндрического поддона 41.

В прототипе скорость вращения барабана, на который наматывается волокно, должна быть синхронизирована со скоростью вращения роликов, которые вытягивают волокно, для обеспечения постоянного натяжения движущегося волокна. Постоянное натяжение волокна необходимо для обеспечения постоянства его диаметра и равномерности намотки, без провисания. При отсутствии барабана этот усложняющий установку и ведущий к потере качества волокна механизм устранен. Осуществление свободной укладки волокна упрощает конструкцию и обеспечивает повышение качества волокна (постоянство его диаметра по всей длине). Исключается также влияние барабана на изменение скорости вращения роликов, которое также может сказываться на изменении диаметра волокна. Указанное влияние сказывается, если скорость намотки волокна на барабан больше скорости его вытягивания. Если скорость намотки меньше скорости вытягивания, волокно не успевает наматываться на барабан и запутывается. В результате волокно рвется и процесс прерывается.

Когда весь материал заготовки вытянут, устройство отключается, давление в камерах сравнивается с атмосферным, приемная камера 7 открывается и вынимается бухта смотанного волокна.

Таким образом, изобретение позволяет получить волокно с механически прочным покрытием, имеющим равномерную толщину и однородный состав по длине. Толщина покрытия может регулироваться в процессе напыления. Кроме того, устройство позволяет получать в одном рабочем цикле многослойные покрытия из различных металлов и их соединений.

Источники информации

1. Авторское свидетельство СССР N 912691, кл. С 03 С 25/02, 23.05.80.

2. D.A.Pinnow, J.A.Wysocki and G.D.Robertson, "Hermetically sealed high strength optical waveguides", IOOC, 1977, В9.5, рр.335.

3. Авторское свидетельство СССР N 903327, кл. С 03 С 25/02, 03.06.80.

4. Авторское свидетельство СССР N 1348306, кл. С 03 С 25/04, 11.02.86.

5. Патент США N 4530750, кл. С 23 С 15/00, 23.06.85.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ функционализации поверхности медицинского изделия путем наклонного осаждения структурированного антибактериального покрытия на основе фосфатов кальция | 2022 |

|

RU2806506C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОРОШКОВЫЕ МАТЕРИАЛЫ | 2021 |

|

RU2767099C1 |

| ПУЧКОВО-ПЛАЗМЕННЫЙ СВЧ-ПРИБОР | 2005 |

|

RU2290713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙФОСФАТНОГО ПОКРЫТИЯ НА ИМПЛАНТАТЕ ИЗ БИОИНЕРТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2476243C1 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ШИРОКУЮ ЛЕНТУ | 2001 |

|

RU2203979C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НАНОКЛАСТЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2362838C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ОПТИЧЕСКИХ ПОКРЫТИЙ | 2005 |

|

RU2312170C2 |

| Установка модифицирования поверхности заготовок для режущих пластин | 2021 |

|

RU2762426C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОСОДЕРЖАЩИХ ПОКРЫТИЙ НА КРУПНОРАЗМЕРНЫЕ ПОДЛОЖКИ В ВАКУУМЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2062818C1 |

Устройство для нанесения покрытий на основе металлов на оптическое волокно может быть использовано для нанесения многослойных покрытий из чистых металлов или их соединений: оксидов, нитридов, карбидов и пр. Устройство позволяет в едином вакуумном объеме осуществлять вытяжку волокна из заготовки, очистку волокна, напыление покрытия и сматывание полученного волокна. Устройство выполнено в виде отдельных вакуумных камер: камеры подачи заготовки, камеры разогрева заготовки, камеры ионно-плазменной очистки, камеры напыления и приемной камеры для сматывания волокна, собранных в вертикальную колонну через соединительные фланцы. Необходимая степень вакуума создается вакуумными насосами. Разные рабочие давления в камерах поддерживаются с помощью многоступенчатых дифференциальных камер, установленных между камерой разогрева заготовки и камерой ионно-плазменной очистки и между камерой напыления и приемной камерой. Такая организация устройства совместно с использованием ВЧ-разряда для очистки волокна и напыления покрытия позволяет получить механически прочное волокно с равномерной толщиной покрытия и однородным составом покрытия по длине. 7 ил.

Устройство для нанесения покрытий на основе металлов на оптическое волокно, содержащее последовательно расположенные на одной оси первую многоступенчатую дифференциальную камеру с параллельными перегородками, в которых выполнены отверстия, камеру ионно-плазменной очистки, камеру напыления, вторую многоступенчатую дифференциальную камеру с параллельными перегородками, в которых выполнены отверстия, приемную камеру, включающую последовательно расположенные на ее оси ролики вытяжки и сборник волокна, отличающееся тем, что в него дополнительно введены последовательно расположенные на оси устройства камера подачи заготовки и камера разогрева заготовки, включающая печь и смотровое окно, оптически связанное с масс-спектрометром, при этом камера разогрева заготовки установлена на входе первой дифференциальной камеры, многоступенчатые дифференциальные камеры выполнены с регулируемыми по диаметру отверстиями, камера ионно-плазменной очистки содержит установленные по оси цилиндрическую сетку из нержавеющей стали, электрически соединенную с ВЧ-генератором, и расположенную над ней в плоскости, параллельной ее торцу, свернутую в кольцо трубку из нержавеющей стали с равномерно выполненными в ней отверстиями, соединенную с источником газа, стенки камеры напыления выполнены из магнитномягкого материала, а по ее оси установлены по крайней мере два ВЧ-магнетрона, соединенные с ВЧ-генераторами магнетронов, при этом соседние магнетроны расположены ортогонально, приемная камера дополнительно снабжена фиксатором положения волокна по оси устройства, установленным на оси камеры перед роликами вытяжки волокна по ходу его движения и выполненным в виде двух пар ортогональных, последовательно расположенных по оси металлических пластин, при этом пластины в каждой паре установлены с возможностью вращения вокруг оси, установленной параллельно краю пластины и ортогонально оси устройства, и шарнирно закреплены на этой оси так, что пластины расположены под углом к оси устройства, а их края находятся в соприкосновении, ролики вытяжки волокна снабжены поворотным эксцентриком для изменения расстояния между ними, сборник волокна выполнен в виде цилиндрического поддона с установленным по оси разъемным стаканом, открытый торец которого расположен над торцом поддона, причем над открытым торцом стакана установлена отсекающая металлическая пластина, соединенная с механизмом ее поворота относительно открытого торца стакана, при этом камеры устройства расположены в едином кожухе и вакуумно соединены через соединительные фланцы.

| US 4530750 A, 23.06.85 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 1992 |

|

RU2065418C1 |

| Устройство для нанесения покрытия на стеклянное волокно | 1989 |

|

SU1838266A3 |

| EP 0622344 A2, 13.04.94 | |||

| US 5639292 A, 17.06.97. | |||

Авторы

Даты

1998-11-10—Публикация

1998-01-06—Подача