Изобретение относится к области получения эмульсий воды в нефтяных маслах, которые находят широкое применение, например, для смазки форм при изготовлении железобетонных изделий, для использования в качестве буровых жидкостей при бурении скважин, при изготовлении огнестойких гидравлических жидкостей.

Известно получение эмульсий воды в нефтяном масле путем смешения компонентов с использованием стабилизаторов - кальциевых солей синтетических и природных жирных кислот, кальциевых солей нафтеновых кислот.

(См. В.Клейтон "Эмульсии, их теория и технические применения", ил. Москва, 1950 г. стр. 239. А.Шварц, Дж.Перри, Дж.Берг "Поверхностно-активные вещества и моющие средства", Москва, 1960 г., стр. 494).

Для получения таких эмульсий требуется большое количество стабилизатора и они недостаточно стабильны при хранении. Через 3-5 часов на поверхности эмульсии выделяется масло, а в ряде случаев и масло и вода.

Наиболее близким к предлагаемому является способ получения эмульсий воды в нефтяном масле, включающий смешение масла со стабилизатором - кубовым продуктом выделения синтетических жирных кислот марок Б или С по ТУ 381071281-89 в соотношении компонентов по весу от 93:7 до 90:10. Полученная смесь (Эмульсол ЭКС-А по ТУ38.590 1229-90) обрабатывается известковой водой, насыщенной гидроокисью кальция, при весовом соотношении масло:вода 20:80 (Повышение качества сборного ЖБ, Москва, 1973 г., Стройматериалы под редакцией Совалова И.Г., стр. 172).

Процесс получения такой эмульсии является длительным, поскольку растворимость гидроокиси кальция в воде составляет 0,165%, вследствие чего насыщение воды известью происходит в течение нескольких часов.

Кроме того, кубовые продукты выделения синтетических жирных кислот (СЖК) являются твердыми веществами, требуют перед употреблением предварительного расплава. Они имеют содержание основного вещества от 70 до 85%, медленно растворяются в маслах, а при хранении и особенно при снижении температуры выпадают из масла в виде осадка, снижая содержание в нем основного продукта. СЖК имеет темный цвет, что приводит к образованию пятен на железобетонных изделиях.

При смешении эмульсола с известковой водой образуется в течение 2-5 часов эмульсия воды в масле, которая сравнительно быстро расслаивается, выделяя масляную фазу (допускается выделение через 3 часа 0,8% масла, п.4.3 по ТУ 38.5901229-90).

Такая эмульсия не обеспечивает хорошей смазки форм, нанесение становится неравномерным, она плохо удерживается на вертикальных поверхностях форм, что приводит к прилипанию бетона к форме в этих местах и его выкрашивание при вынимании из форм с образованием дефектов на поверхности изделий.

Задачей настоящего изобретения является быстрое получение высококачественных эмульсий воды в нефтяных маслах, практически не расслаивающихся при хранении.

Предлагается способ получения эмульсии воды в нефтяном масле, включающий смешение масла со стабилизатором, водой и соединением металла второй или третьей групп периодической системы элементов. В качестве стабилизатора используют жидкий каучук или латекс сополимера диеновых, винильных или диеновых и винильных мономеров с карбоксилсодержащим мономером. Стабилизатор берут в количестве 0,3-5% от веса масла, считая на сухое вещество. Весовое соотношение масла и воды составляет от 20:80 до 80:20. Содержание соединения металла второй или третьей групп - от 0,09 до 3,5% от веса масла.

Стабилизатор может использоваться в смеси с поверхностно-активным веществом, взятым в количестве 0,5-3% от веса масла.

Также стабилизатор может использоваться в смеси с органическим или минеральным наполнителем, взятым в количестве 0,45-7,5% от веса масла или в смеси с поверхностно-активным веществом и наполнителем.

В качестве органического наполнителя может использоваться, например, парафин, воск. В этом случае парафин и стабилизатор предварительно нагревают до температуры плавления парафина 60-65oC, затем перемешивают до получения однородной смеси и охлаждают.

В качестве масла для приготовления эмульсии могут быть использованы основы нефтяных масел типа индустриального (И12А, И20А, И30А, И40А, И50А, трансформаторное и др.).

В качестве латексов могут быть использованы латексы СКД-1С, БС-30К-3, БС-65К-3, ПС-100К2, БК-5.

СКД-1С - сополимер 98,5 мас.ч. бутадиена с 1,5 мас.ч. метакриловой кислоты, БС-30К-3 сополимер 70 мас.ч. бутадиена с 30 мас.ч. стирола и 3 мас.ч. метакриловой кислоты, БС-65К-3 - сополимер 35 мас.ч. бутадиена с 65 мас.ч. стирола и 3 мас.ч. метакриловой кислоты, БК-5 сополимер 95 мас.ч. бутадиена с 5 мас.ч. метакриловой кислоты, жидкие сополимеры бутадиена с метакриловой кислотой СКД-1А, СКД-АГТР и др. с мол.массой 4000 и содержанием МАК - 4,4%.

В качестве диена могут быть использованы бутадиен, изопрен, пиперилен (1,3-пентадиен); в качестве винильных мономеров стирол, альфа-метилстирол, винилтолуол, в качестве карбоксилсодержащего мономера - акриловая кислота, метакриловая кислота, итаконовая кислота (двухосновная).

Содержание метакриловой кислоты в указанных выше сополимерах колеблется от 1,0 до 5%. Количество полимеров, используемых для получения эмульсии, считая на сухое вещество, в зависимости от состава колеблется от 0,3 до 5%. При большом содержании стирола в полимере латекса расход полимера увеличивается ввиду меньшей растворимости такого полимера в масле. При меньшем содержании полимера (0,2%) эмульсия не образуется, а при большем содержании (6%) в процессе хранения она увеличивает свою вязкость и становится пастообразной.

Соотношение масляной и водной фаз в эмульсии может меняться в пределах от 20: 80 до 80:20, но для экономической целесообразности это соотношение должно выдерживаться в пределах от 20:80 до 50:50.

В качестве веществ, содержащих соединение металла второй или третьей групп периодической системы элементов могут быть использованы: Ca(OH)2, CaSO4•2H2O, Ca(NO3)2•4H2O, Ca(H2PO4)2, CaCl2•6H2O и другие основания и соли с катионами - Ba, Mg, Al и др.

В качестве поверхностно-активных веществ в предлагаемом способе могут использоваться, например: калиевые или натриевые соли карбоновых кислот с кислотным числом от 350 до 70, натриевые или калиевые соли сульфокислот.

В качестве наполнителей можно использовать кроме парафина, например, каолин, мел, тальк, барит, бентонит и др.

Отличиями заявляемого способа от прототипа являются: использование в качестве стабилизатора жидкого каучука или латекса сополимера диеновых, винильных, или диеновых и винильных мономеров с карбоксилсодержащим мономером при указанных соотношениях компонентов, возможное использование стабилизатора в смеси с поверхностно-активным веществом и/или наполнителем, в случае использования парафина в качестве наполнителя, нагревание его и стабилизатора перед смешением до температуры 60-65oC.

При использовании заявляемого способа масло тщательно перемешивается с новым стабилизатором до образования однородной смеси, затем к смеси добавляется необходимое количество воды (не умягченной) и раствор соединения металла второй или третьей группы. При незначительном перемешивании образуется тонкая, устойчивая, подвижная эмульсия воды в масле, которая, например, хорошо смазывает формы при производстве железобетонных изделий и удерживается без сползания на их вертикальных поверхностях.

Использование смеси стабилизатора с поверхностно-активным веществом позволяет получить из латекса не крошку, а тонкодисперсный полимер, что ускоряет его растворение в масле и образование эмульсии, а также обеспечивает хорошее нанесение эмульсии на поверхность форм, в особенности на покрытую пленкой или каплями влаги и равномерное на ней распределение. Смесь стабилизатора с ПАВ или с ПАВ и соединением металла II или III группы может использоваться в виде пасты, приготовленной отдельно и хорошо хранящейся при температуре не выше 50oC.

Стабилизаторы также предварительно могут смешиваться с наполнителем или наполнителем и соединением металла второй или третьей группы периодической системы элементов. В зависимости от типа и количества наполнителя получают пасту или мелкую крошку (порошок), которые хорошо хранятся при температуре окружающей среды, в том числе и отрицательных температурах без изменения своих свойств. При изготовлении эмульсии паста или порошок добавляются в масло, в котором в течение 0,5-1 часа при перемешивании они распределяются в виде тонкой взвеси, затем к полученной смеси добавляют воду или воду и соединения металла второй или третьей группы, полученную композицию перемешивают в течение 20-30 минут и получают эмульсию воды в масле, отличающуюся высокой стабильностью. Изобретение иллюстрируется следующими примерами:

Пример 1.

В стеклянный стакан, снабженный пропеллерной мешалкой приливают 100 г индустриального масла И-12А, 3,5 мл латекса СКД-1С с содержанием сухого вещества 28,6% или 1 г по сухому веществу, что составляет 1% от веса масла. Содержимое стакана тщательно перемешивают до образования однородной масло-латексной смеси, приливают 200 мл воды с растворенным в ней 0,1 г нитрата кальция при непрерывном перемешивании. При этом быстро образуется стабильная, тонкая подвижная эмульсия воды в масле белого цвета с содержанием масла 30%, которая хорошо наносится кистью на стальные металлические поверхности и удерживается на горизонтальных и вертикальных участках.

Пример 2.

В стеклянный стакан емкостью 500 мл, снабженный мешалкой приливают 100 г индустриального масла И-20А, 4,77 мл 42% латекса БС-30К-3 или 2 г, считая на сухое вещество, что составляет 2% от веса масла. Смесь тщательно перемешивается. В стакан заливается 100 мл воды с растворенным в ней 0,6 г однозамещенного фосфата кальция, что обеспечивает соотношение масло:воды 50:50 и соли кальция 0,6% от веса масла. В процессе эффективного перемешивания образуется тонкая однородная, подвижная эмульсия воды в масле с содержанием масла 50%.

Пример 3.

В стеклянный стакан, снабженный мешалкой, загружается 100 г индустриального масла И-50А, 8,3 мл 48% латекса БС-65К-3 или 4 г, считая на сухое вещество, что составляет 2% от веса масла, смесь тщательно перемешивается и приливается 300 мл воды с растворенным в ней 0,5 г хлористого кальция, что составляет 0,5% от веса масла. В процессе перемешивания смесь образует подвижную эмульсию воды в масле при содержании масла 25%.

Пример 4.

В стеклянный стакан емкостью 500 мл заливают 100 г трансформаторного масла, 1,23 мл латекса БК-5 с сухим остатком 40,5% или, считая на сухое вещество, 0,5 г или, считая на масло, 0,5%. Смесь тщательно перемешивается до получения однородности, затем к ней добавляется 400 мл воды с растворенным в ней 1,7 г хлористого кальция, что составляет 1,7%, считая на масло. Полученная масса перемешивается до образования однородной, подвижной эмульсии воды в масле с содержанием масла 20%.

Пример 5.

В стеклянный стакан емкостью 700 мл заливают 100 г индустриального масла И-12А и 11,1 мл латекса ПС-100К2 с концентрацией 45% в количестве 5 г, считая на сухое вещество, или 5%, считая на масло. Смесь тщательно перемешивают до получения однородной массы. К полученной смеси добавляют 300 мл воды с растворенным в ней 3,5 г однозамещенного фосфата кальция, что составляет 3,5%, считая на масло. Получают эмульсию вода в масле с содержанием масла 25%.

Пример 6.

В стеклянный стакан, емкостью 500 мл заливают 100 г веретенного масла, добавляют в него 2 г жидкого каучука СКД-1А, что составляет 2% от веса масла, тщательно перемешивают смесь, до получения однородности, затем к смеси добавляют 200 мл воды и после перемешивания 0,9 г хлористого кальция, что составляет 0,9% от веса масла.

Полученная композиция тщательно перемешивается до образования тонкой дисперсии воды в масле с содержанием масла 32%.

Пример 7.

В стеклянный стакан емкостью 500 мл, приливают 100 г веретенного масла и добавляют 0,9 мл латекса сополимера бутадиена с акриловой кислотой в соотношении по весу 98:2 или, считая на сухое вещество, 0,3 г, что составляет 0,3% от веса масла и 0,5 г стеарата натрия, что составляет 0,5% от веса масла, смесь тщательно перемешивается, добавляется 250 мл воды и 0,7 г нитрата кальция, что составляет 0,7% от веса масла. Полученная масса тщательно перемешивается и через 20 минут образуется подвижная тонкая эмульсия воды в масле с содержанием масла 28%.

Пример 8.

В стеклянный стакан емкостью 500 мл приливают 100 г масла И-20-А, 0,9 мл латекса СКД-1С (или 0,3 г, считая на сухое вещество, что составляет 0,3% от веса масла, 3 г натриевой соли синтетических жирных кислот фракций C10-C12 (20 мл в виде 15%-ного водного раствора, что составляет 3% от веса масла, 200 мл воды и 2,0 г нитрата кальция, что составляет 2% от веса масла.

Смесь тщательно перемешивается до образования тонкой эмульсии "вода в масле" при содержании масла 31%.

Пример 9.

В стеклянный стакан емкостью 500 мл приливают 100 г масла И-50А, 0,9 мл латекса СКД-1С, с сухим остатком 33,3% или 0,3 г, что составляет 0,3% от веса масла, кубовый остаток синтетических жирных кислот марки В, 1 г или 1% от веса масла. Смесь гомогенизируется при перемешивании до образования однородной смеси, затем добавляют 100 мл воды и 0,3 г нитрата кальция, что составляет 0,3% от веса масла и смесь перемешивают до образования эмульсии "вода в масле" с содержанием масла 48%.

Пример 10.

В стеклянный стакан, емкостью 500 мл приливают 100 г веретенного масла, 0,9 мл латекса СКД-1С, с сухим остатком 33,3% или 0,3%, считая на масло. Смесь тщательно перемешивают, затем добавляют 200 мл воды и 0,32 г MgSO4, что составляет 0,32% от веса масла. Смесь перемешивается до образования однородной эмульсии "вода в масле" с содержанием масла 33%.

Пример 11.

В стеклянный стакан емкостью 300 мл загружают 22,35 г парафина и доводят температуру в стакане до 60o. При этом парафин превращается в жидкость. К расплавленному парафину приливают 44 мл латекса СКД-1 с сухим остатком 33,8% (14,9 г) предварительно нагретого до 60oC, и смесь перемешивают в течение 2-3 минут для образования однородной тонкодисперсной композиции. После этого в смесь добавляют при перемешивании 4,47 г нитрата кальция и продолжают перемешивание до образования однородной массы обратной эмульсии латекса в парафине. Затем смесь постепенно при перемешивании охлаждают и получают однородную крошку смеси парафина, полимера и воды, которая механическим путем измельчается до размера 0,5-2 мм. Полученная смесь содержит 31,5% парафина; 21,0% карбоксилсодержащего полимера и 51,2% воды и 6,3% нитрата кальция.

В стакан емкостью 500 мл, наливается 100 г масла И12А, добавляется к нему 1,42 г вышеуказанной смеси, содержащей 0,3 г карбоксилсодержащего полимера, что составляет 0,3%, считая на масло и 0,45 г парафина, что составляет 0,45%, считая на масло и 0,09 г нитрата калия или 0,09% на масло. Полученная смесь перемешиваются до достижения однородности, после чего к ней добавляется 200 мл воды и полученная смесь перемешивается в течение 30 минут до образования устойчивой эмульсии "вода в масле" с содержанием масла 33%.

Пример 12.

Предварительно готовят смесь каолина и латекса карбоксилсодержащего полимера СКД-1С в соотношении 3:0,32, считая на сухое вещество латекса. При этом образуется однородная паста серого цвета, содержащая 8,0% полимера, 75% каолина и 17% воды. В стакан емкостью 500 мл наливают 100 г масла И20А, добавляют 10 г пасты, содержащей 0,8 г карбоксилсодержащего полимера или 0,8% считая на масло и 7,5 г каолина или 7,5%, считая на масло. Смесь перемешивают до достижения однородности, после чего к маслу приливают 200 мл воды, содержащей 0,24 г нитрата кальция или 0,24%, считая на масло и смесь перемешивают в течение 30 минут до образования стабильной эмульсии "вода в масле", содержащей 32,3% масла.

Пример 13.

В стеклянный стакан емкостью 500 мл наливают 100 г масла И20А, 4,7 мл латекса СКД-1С с сухим остатком 32%, что составляет 1,5 г или 1,5% считая на масло. Смесь перемешивается до получения однородности, после чего к ней приливают 200 мл воды, содержащей 0,4 г нитрата алюминия или 0,4%, считая на масло. Полученная композиция перемешивается в течение 30 минут до образования стабильной обратной эмульсии с содержанием масла 32,7%.

Пример 14.

В стеклянный стакан емкостью 500 мл приливают 100 г масла И12А и 4,7 мл латекса СКД-1С (1,5 г, считая на сухое вещество) или 1,5% от веса масла, и смесь перемешивается.

В другой стакан емкостью 300 мл наливают 200 мл воды, куда добавляют 1 г мелкораздробленного хозяйственного мыла или 1% от веса масла и 5 г сульфата бария (барит) или 5% от веса масла и смесь тщательно перемешивают до получения однородности.

Содержимое стакана с мылом и баритом приливают к смеси масла с латексом, затем к полученной смеси добавляют 0,45 г нитрата кальция и перемешивают смесь до образования стабильной обратной эмульсии воды в масле, содержащей 32% масла.

Пример 15.

В стакан емкостью 500 мл приливают 100 г масла И20А, добавляют к нему 3 мл латекса СКД-1С с содержанием сухого вещества 32% или 0,96 полимера, что составляет 0,96% от веса масла, смесь тщательно перемешивают, затем добавляют 22 мл воды и 0,3 г нитрата кальция. Полученную смесь перемешивают до образования стабильной эмульсии, содержащей 80% масла.

Пример 16.

Готовят пасту путем смешения 3 мас.ч. каолина, 0,35 мас. частей латекса СКД-1С по сухому веществу, 0,4 мас.ч. алкилсульфоната натрия (волгоната) по сухому веществу и 0,1 мас.ч. нитрата кальция. Полученная смесь представляет собой пасту, содержащую 66,8% каолина, 7,7% полимера, 8,9% алкилсульфоната натрия, 2,2% нитрата кальция и 14,5% воды.

В стакан емкостью 500 мл наливают 100 г масла И20А, добавляют к нему 11,4 г смеси или, считая на масло, 0,86% полимера, 7,5% каолина, 1,0% алкилсульфоната натрия и 0,25% нитрата кальция. Смесь тщательно перемешивают до образования тонкодисперсной композиции. Затем к ней приливают 150 мл воды и перемешивают полученную смесь до образования стабильной эмульсии, содержащей 37% масла.

Пример 17.

В стеклянный стакан емкостью 500 мл наливают 100 г масла И12А, добавляют к нему 4 г измельченного полиэтиленового воска окисленного ПВО-30, что составляет 4% от веса масла, и смесь перемешивают до растворения - после чего к маслу приливают 150 мл воды, содержащей 0,4 г нитрата кальция, что составляет 0,4% от веса масла. Полученную композицию перемешивают в течение 30 минут и получают эмульсию воды в масле, содержащую 40% масла.

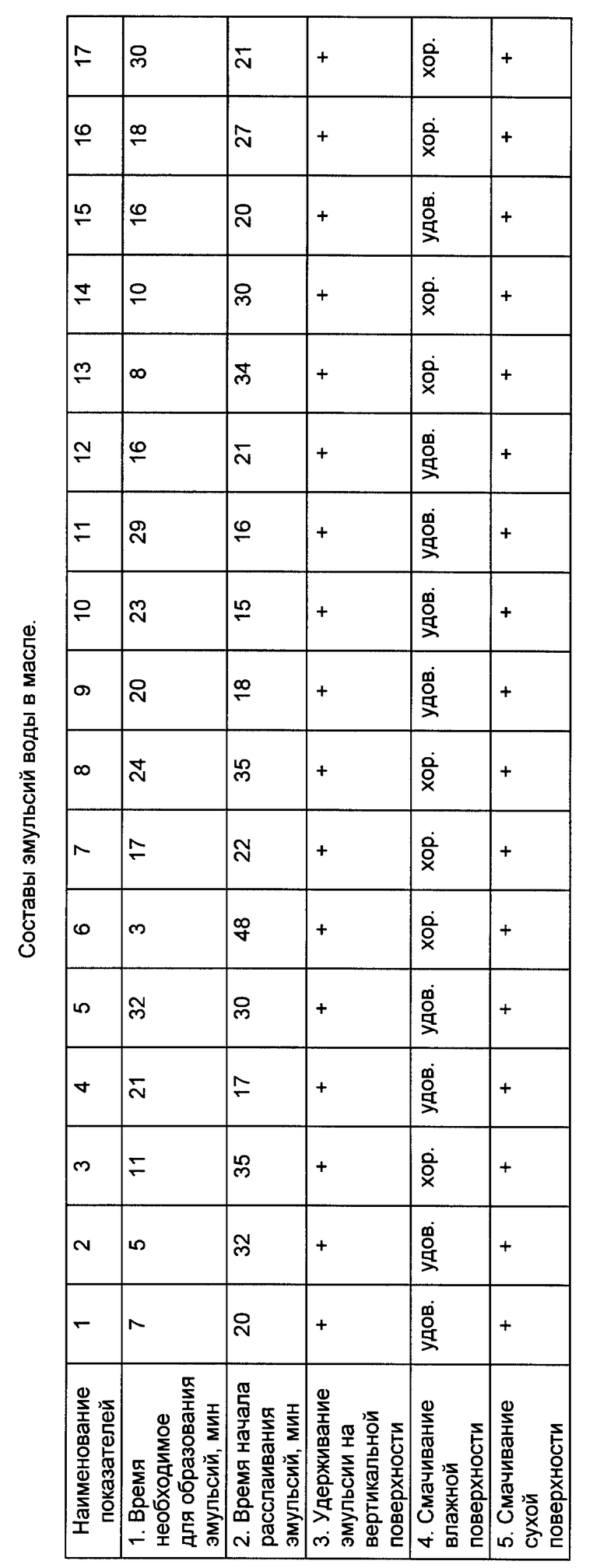

Результаты испытаний эмульсий воды в масле, полученных по примерам 1-17, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖПАНЕЛЬНЫХ ШВОВ И ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 1999 |

|

RU2157351C1 |

| ВОДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КРЕПЛЕНИЯ РЕЗИН НА ОСНОВЕ ПОЛЯРНЫХ И НЕПОЛЯРНЫХ КАУЧУКОВ К МЕТАЛЛУ | 1993 |

|

RU2076129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННЫХ ПОРОШКООБРАЗНЫХ КАУЧУКОВ | 2001 |

|

RU2201422C2 |

| КОНТАКТНЫЙ КЛЕЙ | 1993 |

|

RU2081145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОДИСПЕРСИОННОГО КЛЕЯ | 1997 |

|

RU2132860C1 |

| АНТИАГЛОМЕРАТОР ДЛЯ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2012 |

|

RU2492188C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВОГО КРИОСТРУКТУРИРОВАННОГО КОЛЛАГЕНСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2035472C1 |

| ПЕПТИД, ОБЛАДАЮЩИЙ ИММУНОМОДУЛИРУЮЩЕЙ АКТИВНОСТЬЮ, И ПРЕПАРАТ НА ЕГО ОСНОВЕ | 1997 |

|

RU2142958C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА НИТРАТА ОСНОВНОГО | 1997 |

|

RU2125020C1 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА С ИСПОЛЬЗОВАНИЕМ ОКСИДНОГО КАТАЛИЗАТОРА СОТОВОЙ СТРУКТУРЫ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2127223C1 |

Способ получения эмульсии воды в нефтяном масле включает перемешивание масла со стабилизатором, водой и соединением металла второй или третьей групп Периодической системы элементов. В качестве стабилизатора используют жидкий каучук или латекс сополимера диеновых, винильных или диеновых и винильных мономеров с карбоксилсодержащими мономерами. Стабилизатор берут в количестве 0,3:5,0% от веса масла, считая на сухое вещество, при весовом соотношении масла и воды 20:80-80:20 и содержании соединения металла второй или третьей групп 0,09-3,5% от веса масла. Стабилизатор может использоваться в смеси с поверхностно-активным веществом, взятым в количестве 0,5:3,0% от веса масла. Также стабилизатор может использоваться в смеси с органическим или минеральным наполнителем, взятым в количестве 0,45:7,5% от веса масла. Если в качестве наполнителя используют парафин, то парафин и стабилизатор перед смешением нагревают до 60:65oC. Способ позволяет получить эмульсию воды в масле высокой стабильности за 1-1,5 ч. 3 з.п.ф-лы, 1 табл.

| Повышение качества сборного ЖБ | |||

| Стройматериалы | |||

| Под ред | |||

| И.Г.Совалова | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Технологическая смазка для горячей прокатки металлов | 1979 |

|

SU891753A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1987 |

|

SU1513017A1 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1987 |

|

SU1513018A1 |

| СТОПОУКЛАДЧИК ДЛЯ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2249556C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 2015 |

|

RU2593514C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| US 4822507 A, 18.04.89 | |||

| 0 |

|

SU178177A1 | |

| Клейтон В | |||

| Эмульсии, их теория и технические применения | |||

| Лесопилка | 1924 |

|

SU1950A1 |

| Шварц А | |||

| И др | |||

| Поверхностно-активные вещества и моющие средства | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

Авторы

Даты

1998-11-10—Публикация

1997-07-03—Подача