Изобретение относится к гидрометаллургии редких металлов, а конкретно к способам переработки висмутсодержащих материалов с получением соединений висмута.

Известен способ электролитического получения висмута нитрата основного в разделительной ячейке, содержащей раствор 30%-ного нитрата калия при температуре 40-60oC с контролируемым pH раствора 2-5 и анодами из сурьмы толщиной 1-2 см (Pat. 6,508,499 Neth. Appl. МКИ C 01 G 29/00. Frederik W.R. von den Baumen by Leonardus J.N. van der Hulst and Edward K.G. Faber. - Заявлено 1.07.65; Опубликовано 2.01.67 (CA 1967, V. 67, 17402).

Недостатками способа являются сложность аппаратурного оформления процесса, низкая степень очистки от свинца и загрязнение продукта сурьмяной пылью, образующейся на катодах.

Известен способ получения висмута нитрата основного из металлического висмута путем его растворения в азотной кислоте (1:1) при температуре 60-70oC с последующим гидролизом висмута при добавлении к раствору аммиака до pH пульпы 1,5-2,0, промывкой осадка водой и его сушкой при температуре не выше 40-45oC (Карякин Ю.B., Ангелов И.И. Чистые химические вещества. - М.: Химия, 1974. С. 80-81).

Недостатками способа являются высокий расход азотной кислоты на стадии растворения висмута, связанный с выделением в атмосферу токсичных оксидов азота, а также низкая степень очистки висмута от основных примесных металлов (свинца, цинка, железа, меди) при гидролитической переработке висмутсодержащего азотнокислого раствора.

Известен способ получения висмута нитрата основного путем растворения металлического висмута в 67%-ной азотной кислоте с последующим гидролизом висмута добавлением раствора бикарбоната натрия с концентрацией 1 моль/л до pH пульпы 3,5-5,0, промывкой осадка водой и его сушкой при 50oC (Pat. Rum. 68.413 МКИ C 01 G 29/00. Dragulesccy С., Nimara A., Nemes A., Jonescu V. - Заявлено 1.04.73; Опубликовано 20.10.79 (CA 1981, V. 94, N 26, 214615).

Недостатками данного способа являются высокий расход азотной кислоты на стадии растворения висмута, связанный с выделением в атмосферу токсичных оксидов азота, низкая степень очистки висмута от свинца и железа, загрязнение продукта оксокарбонатом висмута вследствие местного перещелачивания висмутсодержащего раствора при добавлении к нему раствора бикарбоната натрия, а также продолжительность процесса его сушки.

Целью заявляемого изобретения является повышение чистоты продукта, снижение расхода азотной кислоты и длительности процесса сушки продукта.

Указанная цель достигается тем, что в известном способе получения висмута нитрата основного, включающем обработку материала азотной кислотой, гидролитическую очистку висмута добавлением раствора щелочного реагента, промывку осадка водой и его сушку, согласно предполагаемому изобретению металлический висмут предварительно окисляют при температуре 320-730oC введением в его расплав при перемешивании 15-30 вес.% оксида висмута, причем гидролиз висмута проводят при добавлении раствора едкого натра или воды при pH 0,5-1,4 и температуре 40-90oC, а сушку продукта при температуре 80-120oC.

Новым является окисление металлического висмута в присутствии 15-30 вес. % его оксида при температуре 320-730oC, проведение гидролиза висмута при добавлении раствора едкого натра или воды при pH 0,5-1,4 и температуре 40-90oC, а сушки продукта при температуре 80-120oC.

Из известного способа (Карякин Ю. В., Ангелов И.И. Чистые химические вещества. - М. : Химия, 1974. С. 80-81) следует, что металлический висмут растворяется в азотной кислоте по реакции

В то же время реакция растворения оксида висмута в азотной кислоте имеет вид

Bi2O3 + 6HNO3 = 2Bi(NO3)3 + 3H2O

Из сравнения данных реакции видно, что предварительное окисление металлического висмута до оксида позволяет при получении растворов нитрата висмута снизить в два раза расход азотной кислоты и устранить выделение в атмосферу токсичных оксидов азота.

Окисление металлического висмута происходит в результате предварительного диспергирования его расплава в присутствии оксида, что позволяет осуществлять реакцию взаимодействия металла с кислородом воздуха

2Biмет + 3/2O2 = Bi2O3

Проведение гидролиза висмута при добавлении раствора едкого натра или воды при pH 0,5-1,4 и температуре 40-90oC позволяет получать висмут нитрат основной в виде хорошо окристаллизованного осадка, представляющего собой короткопризматические кристаллы. В случае проведения гидролиза при обычной температуре осадок представляет собой удлиненные плоскопризматические кристаллы, объем его в три раза больше, чем в первом случае, из-за захвата маточного раствора, содержащего примесные металлы. Последнее приводит к загрязнению продукта примесными металлами. Сушка основного нитрата при температуре 80-120oC позволяет быстро осуществлять процесс удаления воды, захваченной осадком, без изменения его химического состава.

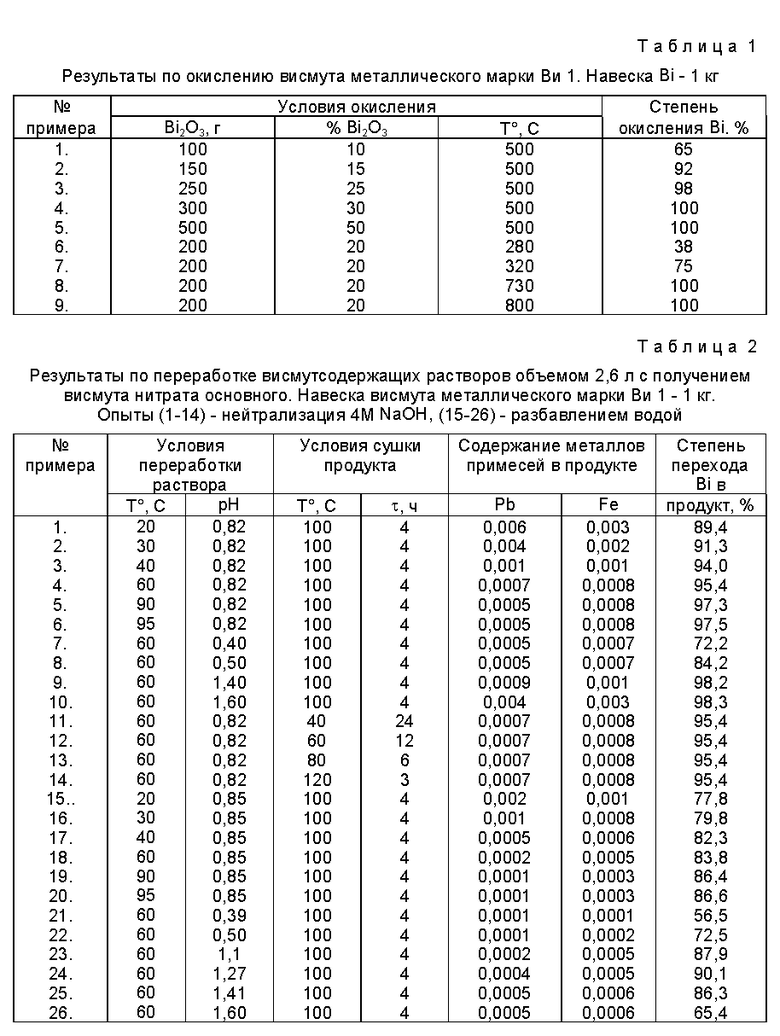

Окисление металлического висмута (как видно из табл. 1) следует осуществлять в присутствии 15-30 вес.% его оксида при температуре 320-730oC. При содержании оксида висмута в расплаве менее 15 вес.% имеет место неполное окисление висмута из-за низкого диспергирования металла, а содержание оксида висмута на начальной стадии окисления более 30 вес.%, не давая дополнительных преимуществ, снижает производительность процесса. При температуре процесса менее 320oC недостаточная текучесть расплава приводит к низкому его диспергированию и соответственно снижает степень окисления висмута. В случае повышения температуры более 730oC оксид висмута переходит в высокотемпературную модификацию, которая активно взаимодействует с материалом реактора, что загрязняет продукт и усложняет процесс.

Гидролиз висмута следует проводить при pH 0,5-1,4 и температуре 40-90oC добавлением раствора едкого натра или воды. При pH раствора менее 0,5 степень извлечения висмута в продукт не превышает 70%, а при pH более 1,4 продукт загрязнен свинцом и железом вследствие их соосаждения с висмутом. При температуре процесса менее 40oC осадок плохо окристаллизован и содержит в своем объеме маточный раствор с примесными металлами, что загрязняет конечный продукт. В случае повышения температуры процесса более 90oC осадок является крупнокристаллическим (тяжелым), что затрудняет проведение операций промывки осадка и его фильтрации.

Сушку продукта следует проводить при температуре 80-120oC. При температуре ниже 80oC процесс сушки продолжителен, что снижает производительность процесса. При температуре выше 120oC в продукте происходят необратимые изменения и нарушается его состав.

Получение висмута нитрата основного по предлагаемому способу позволяет более, чем в два раза снизить расход азотной кислоты, устранить выделение в атмосферу токсичных оксидов азота и получить продукт высокой чистоты по примесным металлам и оксокарбонату висмута.

Способ осуществляется следующим образом:

Пример N 1. 1,0 кг металлического висмута марки Ви 1, содержащего (в %): 98,5 Bi; 0,88 Pb; 9,5•10-3 Си; 5,6•10-2 Ag; 6,2•10-3 Fе; 6,4•10-4 Zn; 3,0•10-3 Cd, загружают в реактор из нержавеющей стали, добавляют 0,25 кг оксида висмута со стадии окисления предыдущей партии металла, нагревают смесь до температуры 400oC, перемешивают в течение 3 ч и охлаждают. Получение 1,36 кг порошка оксида висмута, из которого 0,25 кг направляют на стадию окисления следующей партии металла, а 1,11 кг обрабатывают при перемешивании 2,4 л раствора 30%-ной азотной кислоты в течение 4 ч при температуре 40oC. Получают 2,60 л раствора с содержанием висмута 380 г/л. Раствор фильтруют, приливают к нему при перемешивании и температуре 60oC последовательно 2,6 л деионизованной воды, 2,5 л 4М раствора едкого натра, перемешивают пульпу в течение 30 мин и дают отстой в течение 2 ч. Маточный раствор с концентрацией висмута 4,8 г/л и pH равным 0,82 отделяют от осадка декантацией, промывают осадок висмута нитрата основного два раза деионизованной водой при температуре 60oC и сбрасывают на нутч-фильтр. Висмут нитрат основной фильтруют, переносят на противень из нержавеющей стали и сушат при температуре 100oC в течение 4 ч. Получают 1,31 кг висмута нитрата основного, содержащего (в %): Bi2O3 - 79,93; медь - 0,0006; свинец - 0,0007; железо - 0,0008; серебро - 0,0001; кальций - 0,0005; магний - 0,0005; натрий - 0,0015; хлориды - 0,01; соли аммония - 0,01; карбонаты - 0,01, что соответствует, согласно ГОСТ 10217-62, квалификации "ч". Прямое извлечение висмута в продукт составляет 95,4%.

Пример 2. 2,60 л раствора с содержанием висмута 380 г/л получают при условиях, указанных в примере 1, добавляют к нему при перемешивании 24,5 л предварительно нагретой до 60oC деионизованной воды и перемешивают пульпу в течение 20 мин при 60oC. Маточный раствор с концентрацией висмута 5,5 г/л и pH 0,85 отделяют от осадка декантацией, а затем промывают и сушат висмут нитрат основной при условиях, указанных в примере 1. Получают 1,15 кг висмута нитрата основного, содержащего (в %): Bi2O3 - 79,95; медь - 0,0001; свинец - 0,0002; железо - 0,0005; серебро - 0,0001; кальций - 0,0002; магний - 0,0002; натрий - 0,0001; хлориды - < 0,003; соли аммония - < 0,002; карбонаты - < 0,003, что соответствует, согласно ГОСТ 10217-62, квалификации "чда". Прямое извлечение висмута в продукт составляет 83,8%.

Пример 3 (условия прототипа для сравнения). 1,0 кг металлического висмута состава, аналогичного примеру 1, растворяют в 4,1 л 67%-ной азотной кислоте и к полученному раствору добавляют 20,1 л водного раствора бикарбоната натрия с концентрацией 1М. Перемешивают пульпу в течение 20 мин. Маточный раствор с концентрацией висмута 0,08 г/л и pH 4,0 отделяют от осадка декантацией, а затем промывают осадок водой и сушат при 50oC. Получают 1,35 кг висмута нитрата основного, содержащего (в %): Bi2O3 - 79,93; медь - 0,0001; свинец - 0,008; железо - 0,003; серебро - 0,0001; кальций - 0,0005; магний - 0,0005; натрий - 0,0015; хлориды - 0,03; соли аммония - 0,01; карбонаты - 0,69. Прямое извлечение висмута в продукт составляет 98,5%.

Другие условия и результаты опытов приведены в табл. 2. Из табл. 2 и примеров 1-3 видно, что благодаря отличительным признакам достигается указанная цель.

Проведенные опытно-промышленные испытания способа на Новосибирском заводе редких металлов показали, что по сравнению с прототипом заявляемый способ позволяет:

1. Более чем в два раза снизить расход азотной кислоты на стадии получения растворов нитрата висмута, устранить выделение в атмосферу токсичных оксидов азота и в 2-4 раза снизить длительность процесса сушки продукта.

2. Получить продукт существенно чистый по свинцу (в 10-40 раз) и железу (в 3-6 раз), а также не содержащий примеси карбонатов.

3. Получить экономический эффект в размере 800 млн.руб в год за счет снижения расхода азотной кислоты на стадии получения растворов нитрата висмута, а также щелочного реагента на стадии нейтрализации висмутсодержащих растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА ЛИМОННОКИСЛОГО | 1998 |

|

RU2141000C1 |

| Способ получения висмут-калий-аммоний цитрата | 2018 |

|

RU2675869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА НИТРАТА ОСНОВНОГО | 2017 |

|

RU2657673C1 |

| Способ получения металлического висмута с получением висмута нитрата основного | 2021 |

|

RU2774508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА АЗОТНОКИСЛОГО | 1999 |

|

RU2158225C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРОВ ДЛЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ И НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ | 1998 |

|

RU2145520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА СУКЦИНАТА ОСНОВНОГО | 2020 |

|

RU2740292C1 |

| Способ получения висмута цитрата | 2019 |

|

RU2701013C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА | 1997 |

|

RU2095451C1 |

| Способ гидролитической очистки висмута | 2024 |

|

RU2834061C1 |

Изобретение относится к гидрометаллургии редких металлов, а конкретно к способам переработки висмутсодержащих материалов с получением соединений висмута. Металлический висмут окисляют при температуре 320-730oС введением в его расплав при перемешивании 15-30 вес.% оксида висмута. Затем растворяют полученный оксид в азотной кислоте. Осуществляют гидролитическую очистку висмута добавлением раствора едкого натра или воды при рН 0,5 - 1,4 и температуре 40 - 90oС. Осадок промывают водой и сушат продукт при 80 - 120oС. Изобретение дает возможность более чем в два раза снизить расход азотной кислоты, устранить выделение в атмосферу токсичных оксидов азота, существенно снизить длительность процесса сушки и получить продукт, чистый по свинцу и железу. 2 табл.

Способ получения висмута нитрата основного, включающий обработку материала азотной кислотой, гидролитическую очистку висмута добавлением щелочного реагента, промывку осадка водой и его сушку, отличающийся тем, что металлический висмут предварительно окисляют при температуре 320 - 730oC введением в его расплав при перемешивании 15 - 30 вес.% его оксида, гидролиз проводят добавлением раствора едкого натра или воды при рН 0,5 - 1,4 и температуре 40 - 90o, а сушку при 80 - 120oC.

| Приспособление для погружения в почву грунтоноса | 1941 |

|

SU68413A1 |

| Способ переработки азотно-кислых растворов висмута | 1985 |

|

SU1294854A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОКИСЛОГО ВИСМУТА | 0 |

|

SU179289A1 |

| Устройство для раздачи тонкостенных конических заготовок | 1982 |

|

SU1044387A1 |

| DE 1592217 A, 16.07.70. | |||

Авторы

Даты

1999-01-20—Публикация

1997-11-11—Подача