ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам полимеризации, которые обеспечивают регулирование композиционного распределения и вязкости расплава полимеров, в частности полиолефинов, получаемых в соответствии с такими способами.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полиолефины как правило получают в виде сополимера олефинового мономера и олефинового сомономера. Так, например, линейные полиэтилены низкой плотности (в дальнейшем в некоторых случаях обозначаемые как "ЛПЭНП") обычно получают сополимеризацией этилена (олефиновый мономер) с альфа-олефином, таким как 1-гексен (олефиновый сомономер). Полимеризация как правило протекает в присутствии каталитического соединения переходного металла, такого как катализатор Циглера-Натта, катализатор на хромовой основе и/или металлоценовый катализатор. Способы полимеризации обычно включают полимеризацию в растворе, суспензионную полимеризацию и газофазную полимеризацию. Полимеры, в частности полиэтиленовые сополимеры, полученные по любому из вышеуказанных способов полимеризации, обладают композиционным распределением, которое в значительной мере зависит от типа используемого катализатора. "Широкое" композиционное распределение означает, что в полученных полимерных цепях количество сомономерных звеньев, введенных в каждую полимерную цепь, варьируется в широком интервале, тогда как "узкое" композиционное распределение представляет собой распределение, при котором сомономер среди полимерных цепей вводят равномерно. Эту характеристику часто называют ПШКР (показатель ширины композиционного распределения), который известен специалистам в данной области техники.

В любом промышленном способе полимеризации необходимо иметь возможность регулировать процесс таким образом, чтобы получаемый полимер обладал целевыми характеристиками. Одной такой регулируемой характеристикой полимера является значение его ПШКР. Известно, что многие каталитические системы, включающие металлоцен, как правило, обеспечивают образование обладающих узким ПШКР полимеров, таких как полиэтилен, или, другими словами, полимеров, обладающих ПШКР больше 50 или 60%, причем эти проценты являются массовыми процентами полимерных молекул, обладающих содержанием сомономерных звеньев в пределах 50% от среднего общего молярного содержания сомономерных звеньев, как это изложено в WO 93/03093. С другой стороны, известно, что некоторые металлоцены, такие как гафноцены, описанные в US 6242545 и WO 2004/000919, обеспечивают образование полиэтиленов, обладающих широким ПШКР, или меньше 50 или 40%. Известно, что среди других параметров ПШКР полимера влияет на свойства и таким образом полезность полимера для некоторых целей применения. Однако то, в чем существует потребность, так это разработка способа регулирования ПШКР полимера, в частности полиэтилена, без изменения типа используемого катализатора.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Одним объектом настоящего изобретения является способ получения полиолефина, включающий контактирование в газофазном реакторе с псевдоожиженным слоем олефинового мономера и по меньшей мере одного сомономера с каталитической системой в присутствии первого количества по меньшей мере одной способной конденсироваться текучей среды с получением первого полиолефина, последующее контактирование второго количества по меньшей мере одной способной конденсироваться текучей среды с получением второго полиолефина; характеризующийся тем, что, когда количество контактирующей способной конденсироваться текучей среды ступенчато изменяют от 0 до 20 мольных %, ПШКР второго полиолефина превышает этот параметр первого полиолефина.

Независимым или другим объектом настоящего изобретения является способ регулирования вязкости расплава полиолефинов, включающий контактирование в газофазном реакторе с псевдоожиженным слоем первого количества водорода, олефинового мономера и по меньшей мере одного сомономера с каталитической системой, включающей гафноцен, в присутствии по меньшей мере одной способной конденсироваться текучей среды с получением первого полиолефина, обладающего первым значением I2, последующее контактирование второго количества водорода с получением второго полиолефина; характеризующийся тем, что, когда второе количество водорода превышает первое количество водорода, значение I2 второго полиолефина меньше этого параметра первого полиолефина.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 проиллюстрирована кривая кристаллизации КРИСТФА для полимеров, полученных в соответствии со способом полимеризации с использованием гафнийсодержащего металлоценового катализатора в присутствии изопентана (10) и в отсутствии изопентана (12).

На фиг.2 проиллюстрирована кривая кристаллизации КРИСТФА для полимеров, полученных в соответствии со способом полимеризации с использованием гафнийсодержащего металлоценового катализатора в присутствии изопентана (20) и в отсутствии изопентана (22).

На фиг.3 проиллюстрированы кривые кристаллизации КРИСТФА для полимеров, полученных в соответствии со способом полимеризации с использованием гафнийсодержащего металлоценового катализатора в отсутствии изопентана (30, 32), в присутствии варьируемых количеств изопентана (34, 36, 38), причем данные КРИСТФА получают в разных условиях из тех, которые представлены на фиг.1 и 2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

При создании изобретения был разработан способ, в котором композиционное распределение полиолефина можно варьировать регулированием количества способной конденсироваться текучей среды, которую вводят в контакт с каталитической системой и олефинами, вступающими в реакцию в газофазном реакторе с псевдоожиженным слоем. Объем изобретения не ограничен свойствами получаемого полиолефина, катализатором, который используют, или типом реактора с псевдоожиженным слоем. Приемлемые реакторы этой природы описаны, например, в работах Gas Fluidization Technology (D.Geldart, ed., John Wiley & Sons, 1986), Fluidization Engineerig (D. Kunii & O.Levenspiel, Butterworth-Heinemann, 1991), US 5436304 и US 5453471. Применение способных конденсироваться текучих сред также описано, например, в US 5436304. В одном варианте каталитическая система может быть любой каталитической системой, включающей каталитический компонент и активаторы, известные в данной области техники, которые активны при полимеризации олефинов с получением полиолефинов, такие как, хотя ими их список не ограничен, ванадиевый и катализаторы на титановой основе типа катализаторов Циглера-Натта, каталитические системы на хромовой основе, металлоценовые каталитические системы, металлди- и триамидные каталитические системы и другие катализаторы с единственным участком, известные в данной области техники, такие как описанные, например, в работе G.J.P.Britovsek, V.C.Gibson, and D.F.Wass в "The Search for New-Generation Polymerisation Catalysts: Life Beyond Metallocenes", 38 Angew. Chem.Int.Ed. 428-447 (1999). В другом варианте каталитическая система, которую используют, характеризуется тем, что получаемый с ее помощью полиолефин обладает значением ПШКР меньше 50%. В предпочтительном варианте каталитическая система, которая может быть использована при выполнении настоящего изобретения, представляет собой металлоцен с элементом группы 4, 5 или 6, который включает такие металлы, связанные с по меньшей мере одним циклопентадиенилом или лигандом, изолобальным к циклопентадиенилу, более предпочтительно гафноцены, а наиболее предпочтительно гафноцены бисциклопентадиенильного типа, включающие по меньшей мере один атом металла гафния, связанный с двумя или большим числом циклопентадиенильных лигандов или лигандов, изолобальных к циклопентадиенилу.

В одном варианте настоящее изобретение может быть описано как способ получения полиолефина, включающий контактирование в газофазном реакторе с псевдоожиженным слоем олефинового мономера и по меньшей мере одного сомономера с каталитической системой в присутствии первого количества по меньшей мере одной способной конденсироваться текучей среды с получением первого полиолефина, последующее контактирование со вторым количеством по меньшей мере одной способной конденсироваться текучей среды с получением второго полиолефина; характеризующийся тем, что, когда количество контактировавшей способной конденсироваться текучей среды ступенчато изменяют от 0 до 30 мольных %, ПШКР второго полиолефина превышает этот параметр первого полиолефина. Под "ступенчатым изменением" подразумевают то, что количество способной конденсироваться текучей среды изменяют на любое количество в пределах этого интервала, вследствие чего ПШКР образующегося при этом полиолефина, "второго полиолефина" является измеримым ПШКР, который превышает этот параметр "первого полиолефина", который образовывался в реакторе перед "ступенчатым изменением", от любого начального значения в мольных % в пределах этого интервала до любого конечного значения в мольных % в пределах этого интервала при условии, что конечное значение в мольных % превышает начальное значение в мольных %. Таким образом, "ступенчатое изменение" можно осуществлять, когда реактор вначале работает без присутствия способной конденсироваться текучей среды, с последующими добавлением в реактор способной конденсироваться текучей среды до некоторого установившегося уровня, например 2, 4, 6, 8 или 10 мольных % и т.д. до 30 мас.%, и созданием нового установившегося режима работы при выбранном содержании способной конденсироваться текучей среды. Необходимо, разумеется, иметь в виду, что при выполнении настоящего изобретения применим также обратный процесс, т.е. когда "ступенчатое изменение" осуществляют от начального значения в мольных %, которое превышает конечное значение в мольных %, и ПШКР полиолефина уменьшается.

ПШКР может изменяться на любое значение. Так, например, если при получении первого полиолефина, обладающего некоторым значением ПШКР, начальное количество способной конденсироваться текучей среды в реакторе составляет 0 мольных % и количество способной конденсироваться текучей среды увеличивают до уровня 2 или 4, или 6, или 8, или 10, или 12 мольных %, ПШКР получаемого второго полиолефина может увеличиваться на 2 или 4, или 6, или 8, или 10, или 15%, где увеличение ПШКР рассчитывают как разницу между значениями ПШКР первого и второго полиолефинов (значение ПШКР второго полиолефина - значение ПШКР первого полиолефина). Другими словами, в одном варианте способа по изобретению на каждое увеличение количества способной конденсироваться текучей среды с 2 до 12 мольных % ПШКР получаемого полиолефина увеличивается на значение от 2 до 15%; тем не менее в другом варианте на каждое увеличение количества способной конденсироваться текучей среды с 2 до 5 мольных % ПШКР полиолефина, получаемого в способе по изобретению, увеличивается на значение от 2 до 10%; тем не менее в еще одном варианте на каждое увеличение количества способной конденсироваться текучей среды с 2 до 12 мольных % ПШКР полиолефина, получаемого в способе по изобретению, увеличивается на значение от 2 до 5%.

В предпочтительном варианте понятия "первый" и "второй" полиолефины относятся к полиолефину, получаемому в условиях установившегося режима при однократном изменении условий, т.е. ступенчатом изменении в способной конденсироваться текучей среде, которое осуществлено либо при 0 мольных % способной конденсироваться текучей среды (перед добавлением способной конденсироваться текучей среды в реактор), либо при некотором уровне выше 0 мольных %; и, кроме того, в предпочтительном варианте первый и второй полиолефины представляют собой полиэтилены, включающие по меньшей мере 80 мас.% дериватизированных из этилена звеньев.

В варианте, в котором используемая каталитическая система характеризуется тем, что получаемый с ее помощью полиолефин обладает значением ПШКР меньше 50%, ПШКР можно изменять на любое абсолютное значение. Так, например, когда количество способной конденсироваться текучей среды ступенчато изменяют от любого начального значения до любого более высокого конечного значения, ПШКР получаемого при этом первого полиолефина может составлять 20%, а ПШКР получаемого при этом второго полиолефина может быть равным 30%. В более конкретном варианте, когда в качестве части каталитической системы используют гафноцен, ПШКР первого полиолефина, предпочтительно полиэтилена, может находиться в интервале от 19 до 25% в отсутствии способной конденсироваться текучей среды, а когда способную конденсироваться текучую среду добавляют в реактор в количестве от 5 до 10 мольных %, ПШКР получаемого при этом второго полиолефина может находиться в интервале от 24 до 35%.

Изобретение может быть дополнительно или по другому варианту охарактеризовывано тем, что показатель ширины распределения по растворимости (ПШРР) второго полиолефина меньше, чем у первого полиолефина. Так, например, на каждое увеличение от 1 до 5 мольных % количества способной конденсироваться текучей среды, контактировавшей в реакторе, ПШРР полиолефина может понижаться на значение в интервале от 1 до 20°С. В более конкретном варианте, когда в качестве части каталитической системы используют гафноцен, ПШРР первого полиолефина, предпочтительно полиэтилена, может находиться в интервале от 19 до 25°С в отсутствии способной конденсироваться текучей среды, а когда способную конденсироваться текучую среду добавляют в реактор в количестве от 5 до 10 мольных %, ПШРР получаемого при этом второго полиолефина может находиться в интервале от 24 до 35°С.

Изобретение может быть дополнительно или по другому варианту охарактеризовывано тем, что значение "Т<30" второго полиолефина меньше, чем у первого полиолефина. Значения, указанные для "Тк<30°С", являются тем количеством (в %) полимера, которое обладает температурой кристаллизации ("Тк") ниже 30°С (обозначена как "Т<30"). Чем меньше значение Т<30, тем больше полимеров кристаллизуется из раствора около 30°С, что указывает на более равномерное распределение сомономерных звеньев. Так, например, на каждое увеличение количества способной конденсироваться текучей среды, контактировавшей в реакторе, от 1 до 5 мольных % значение Т<30 полиолефина может уменьшаться на величину в интервале от 1 до 20%. В более конкретном варианте, когда в качестве части каталитической системы используют гафноцен, Т<30 первого полиолефина, предпочтительно полиэтилена, может находиться в интервале от 10 до 30% в отсутствии способной конденсироваться текучей среды, а когда способную конденсироваться текучую среду добавляют в реактор в количестве от 5 до 10 мольных %, Т<30 получаемого при этом второго полиолефина может находиться в интервале от 1 до 10%.

В качестве дополнительного или независимого объекта изобретения представленный в настоящем описании способ может включать стадию регулирования концентрации водорода, а также регулирования концентрации способной конденсироваться текучей среды с получением таким образом полиолефина, обладающего целевой вязкостью расплава. Так, в частности, при создании изобретения было установлено, что в варианте, в котором каталитическая система включает гафноцен, можно варьировать вязкость расплава, которая выражена в значении I2 или I21/I2 получаемого полиолефина. Когда в варианте применения гафноцена в присутствии способной конденсироваться текучей среды в любом количестве до 20 мольных % в газофазном реакторе с псевдоожиженным слоем, а предпочтительно в количестве от 3 до 12 мольных %, содержание водорода повышается, значение I2 полиолефина уменьшается. Так, например, когда в случае применения каталитической системы, включающей гафноцен, способная конденсироваться жидкость в реакторе не содержится, а водород содержится в первом количестве, получают первый полиолефин, а когда затем в реактор добавляют некоторое количество способной конденсироваться жидкости, тогда водород может быть добавлен во втором количестве с таким расчетом, чтобы это второе количество превышало первое количество, а это характеризуется тем, что I2 получаемого при этом второго полиолефина меньше, чем у первого полиолефина. Водород можно добавлять в реактор в любом количестве, как это изложено в настоящем описании, например выраженном в виде количества относительно содержания первичного олефинового мономера, предпочтительно этилена, от 1 до 20 част./млн Н2/мольных % С2 в одном варианте и от 1,5 до 10 част./млн Н2/мольных % С2 в другом варианте, тем не менее от 2 до 6 част./млн Н2/мольных %

С2 в еще одном варианте, в то время как полиолефин, предпочтительно полиэтиленовый сополимер, обладает значением I2 в интервале от 0,2 до 10 дг/мин в одном варианте и от 0,5 до 6 дг/мин в другом варианте, и, тем не менее, от 0,7 до 4 дг/мин в еще одном варианте.

Используемое в настоящем описании понятие "каталитическая система" охватывает по меньшей мере один "каталитический компонент" и по меньшей мере один "активатор", которые оба дополнительно представлены в настоящем описании. Активатор может быть связан с каталитическим компонентом любым средством, известным специалистам в данной области техники. Каталитическая система может также включать другие компоненты, такие как носители и т.д., а не ограничиваться каталитическим компонентом и/или активатором самостоятельно или в сочетании.

В настоящем описании при ссылке на "группы" Периодической таблицы элементов использована "новая" схема нумерации для групп Периодической таблицы, которая приведена в работе CRC Handbook of Chemistry и Physics (David R. Lide ed., CRC Press 81st ed. 2000).

Композиционное распределение обычные специалисты в данной области техники называют также "распределением сомономерных звеньев" или "распределением короткоцепочечных разветвлений", и эти понятия использованы в настоящем описании как взаимозаменяемые.

Используемое в настоящем описании понятие "гетероатом" охватывает любой атом, отличный от углеродного и водородного атомов, который может быть связан с углеродным атомом. "Гетероатомсодержащая группа" представляет собой углеводородный радикал, который содержит гетероатом и может включать один или несколько одинаковых или разных гетероатомов. В одном варианте гетероатомсодержащая группа представляет собой гидрокарбильную группу, содержащую от 1 до 3 атомов, выбранных из группы, включающей бор, алюминий, кремний, германий, азот, фосфор, кислород и серу. Неограничивающие примеры гетероатомсодержащих групп включают радикалы иминов, аминов, оксидов, фосфинов, простых эфиров, кетонов, оксоазолинов, гетероциклов, оксазолинов, тиоэфиров и т.п.

Используемое в настоящем описании понятие "замещенный" означает, что группа, следующая за этим определением, обладает по меньшей мере одним остатком вместо одного или нескольких водородных атомов в любом положении, причем эти остатки выбирают из таких групп как галогеновые радикалы (например, Cl, F, Br), гидроксильные группы, карбонильные группы, карбоксильные группы, аминогруппы, фосфиновые группы, алкоксигруппы, фенильные группы, нафтильные группы, алкильные группы с C1 по С10, алкенильные группы с С2 по С10 и их сочетания. Примеры замещенных алкилов и арилов включают, хотя ими их список не ограничен, ацильные радикалы, алкиламиновые радикалы, алкоксирадикалы, арилоксирадикалы, алкилтиорадикалы, диалкиламиновые радикалы, алкоксикарбонильные радикалы, арилоксикарбонильные радикалы, карбамоильные радикалы, алкил- и диалкилкарбамоильные радикалы, ацилоксирадикалы, ациламиновые радикалы, ариламиновые радикалы и их сочетания.

Встречающиеся в настоящем описании структурные формулы используют в общепринятом в области химии смысле; назначение линий ("ÄÄÄ"), используемых для указания на ассоциации между атомом металла ("М", атомы элементов с группы 3 по группу 12) и лигандом, лигандным атомом или атомом (например, циклопентадиенил, атом азота, кислорода, галоидные ионы, алкил и т.д.), равно как и объем понятий "связанный с", "соединенный с" и "связывающий", не ограничено указанием на химическую связь определенного типа, поскольку эти линии и понятия служат для обозначения "химической связи"; "химическую связь" определяют как силу притяжения между атомами, которая достаточно прочна для того чтобы позволить этой объединенной совокупности функционировать в качестве целого или "соединения".

У какой-либо данной структуры или части структуры не следует предполагать наличия некоторых стереохимических особенностей, если для данной структуры они не указаны или не очевидны благодаря применению используемых общепринятых соединительных символов, таких как пунктирные линии и/или сплошные линии.

Во всех случаях, если не указано иное, никакой вариант выполнения настоящего изобретения в настоящем описании не ограничен состоянием окисления атома металла "М", как это определено ниже в отдельных описаниях и примерах, которые следуют. Атом металла "М" лигирован так, что соединения, представленные в настоящем описании, во всех случаях, если не указано иное, являются нейтральными.

Как сказано выше, понятие "каталитическая система" может быть использована при выполнении настоящего изобретения не ограниченно и может охватывать любую каталитическую систему, известную специалистам в данной области техники, приемлемую для полимеризации олефинов. В предпочтительном варианте каталитическая система, которая может быть использована при выполнении настоящего изобретения, включает по меньшей мере один металлоценовый каталитический компонент ("металлоцен"), а более конкретно металлоцен с элементом группы 4, 5 или 6. Металлоценовые каталитические компоненты в общем во всех отношениях описаны, например, в работах 1 & 2 Metallocene-Based Polyolefins (John Scheirs & W.Kaminsky eds., John Wiley & Sons, Ltd. 2000); G.G.Hlatky in 181 Coordination Chem.Rev. 243-296 (1999) и, в частности, для применения в синтезе полиэтилена - в 1 Metallocene-Based Polyolefins 261-377 (2000). Металлоценовые каталитические компоненты, которые представлены в настоящем описании, включают "полусандвичевые" и "полносандвичевые" соединения, содержащие один или несколько Ср лигандов (циклопентадиенил и лиганды, изолобальные к циклопентадиенилу), связанных с по меньшей мере одним атомом металла группы 4, 5 или 6 ("М"), и одну или несколько уходящих групп, связанных с по меньшей мере одним атомом металла ("М"). В отдельном варианте металлоценовый каталитический компонент наносят на материал носителя, и он может быть нанесен на носитель совместно или без другого каталитического компонента.

В предпочтительном варианте атом металла "М" металлоценового каталитического компонента, как это изложено в тексте описания и формуле изобретения, представляет собой гафний ("Hf") с образованием таким образом "гафноцена," включающего по меньшей мере один циклопентадиенильный лиганд или лиганд, изолобальный к циклопентадиенилу.

Ср лиганды представляют собой одно или несколько колец или кольцевую систему (системы), по меньшей мере часть которой включает π-связанные системы, такие как циклоалкадиенильные лиганды и гетероциклические аналоги. Такое кольцо (кольца) или кольцевая система (системы) как правило включает атомы, выбранные из группы, включающей атомы элементов групп с 13 по 16; а более конкретно атомы, которые образуют Ср лиганды, выбирают из группы, включающей атомы углерода, азота, кислорода, кремния, серы, фосфора, германия, бора, алюминия и их сочетания, причем углеродные атомы составляют по меньшей мере 50% кольцевых членов. Еще более конкретно Ср лиганд (лиганды) выбирают из ряда, включающего замещенные и незамещенные циклопентадиенильные лиганды и лиганды, изолобальные к циклопентадиенилу, неограничивающие примеры которых включают циклопентадиенил, инденил, циклопентафенантренил, бензинденил, октагидрофлуоренил, циклооктатетраенил, циклопентациклододецен, фенантринденил, 3,4-бензофлуоренил, 9-фенилфлуоренил, 8-Н-циклопент[а]аценафтиленил, 7Н-дибензофлуоренил, индено[1,2-9]антрен, тиофеноинденил, тиофенофлуоренил, их гидрированные варианты (в частности, 4,5,6,7-тетрагидроинденил или "Н4инд"), их замещенные варианты (как это изложено более подробно ниже) и их гетероциклические варианты.

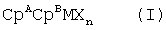

По одному объекту изобретения один или несколько металлоценовых каталитических компонентов по изобретению отвечают формуле (I):

в которой М имеет указанные выше значения, каждый Х химически связан с М, каждая Ср группа химически связана с М, а n в отдельном варианте обозначает 2.

Лиганды, обозначенные в формуле (I) как СрA и СрB, могут быть одинаковыми или разными циклопентадиенильными лигандами или лигандами, изолобальными к циклопентадиенилу, любой из которых или оба могут включать гетероатомы и любой из которых или оба могут быть замещенными группой R. В одном варианте СрA и СрB независимо выбирают из ряда, включающего циклопентадиенил, инденил, тетрагидроинденил, флуоренил и замещенные производные каждого из них.

Каждый СрA и СрB формулы (I) может быть независимо незамещенным или замещенным любой одной или сочетанием замещающих групп R.

Неограничивающие примеры замещающих групп R, используемых в структуре (I), а также кольцевые заместители в структурах (IIIa-d) включают включают группы, выбранные из группы, включающей водородные радикалы, алкилы, алкенилы, алкинилы, циклоалкилы, арилы, ацилы, ароилы, алкоксигруппы, арилоксигруппы, алкилтиолы, диалкиламины, алкиламидные группы, алкоксикарбонилы, арилоксикарбонилы, карбомоилы, алкил- и диалкилкарбамоилы, ацилоксигруппы, ациламиногруппы, ароиламиногруппы и их сочетания. Предпочтительные группы R включают метил, этил, пропил, бутил, пентил и их изомеры.

Значение каждого Х в приведенной выше формуле (I) и в приведенных ниже формулах/структурах со (II) по (V) независимо выбирают из из группы, включающей любую уходящую группу в одном варианте; галоидные ионы (атомы фтора, хлора, брома, иодида), гидриды, алкилы с C1 по C12, алкенилы с С2 по С12, арилы с С6 по С12, алкиларилы с C7 по С20, алкоксигруппы с C1 по C12, арилоксигруппы с С6 по C16, алкиларилоксигруппы с C7 по C18, фторалкилы с С1 по C12, фторарилы с С6 по C12, гетероатомсодержащие углеводороды с C1 по C12 и их замещенные производные в более конкретном варианте; тем не менее в еще более конкретном варианте фторид, метил, этил, пропил, фенил, метилфенил, диметилфенил, триметилфенил, фторметилы (моно-, ди- и трифторметилы) и фторфенилы (моно-, ди-, три-, тетра- и пентафторфенилы).

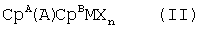

По другому объекту изобретения металлоценовый каталитический компонент включает те материалы формулы (I), у которых СрA и СрB связаны между собой мостиком посредством по меньшей мере одной мостиковой группы, (А), вследствие чего структура отвечает формуле (II):

Эти связанные мостиком соединения, представленные формулой (II), известны как "связанные мостиком металлоцены". СрA, СрB, М, Х и n в структуре (II) имеют значения, указанные выше для формулы (I); каждый Ср лиганд химически связан с М, а группа (А) химически связана с каждым Ср. Неограничивающие примеры мостиковой группы (А) включают двухвалентные углеводородные группы, содержащие по меньшей мере один атом элемента групп с 13 по 16, такой как, хотя ими их список не ограничен, по меньшей мере один из атомов углерода, кислорода, азота, кремния, алюминия, бора, германия, олова и их сочетаний; гетероатом может быть также алкилом или арилом с C1 по C12, замещенным до удовлетворения нейтральной валентности. Мостиковая группа (А) может также включать замещающие группы R, которые указаны выше (для формулы (I)), включая галорадикалы и железо. Более конкретные неограничивающие примеры мостиковой группы (А) представлены алкиленами с С1 по С6, замещенными алкиленами с C1 по С6, атомами кислорода и серы, R'2C=, R'2Si=, -Si(R')2Si(R'2)-, R'2Ge=, R'P= (где символом "=" обозначены две химические связи), у которых значения R' независимо выбирают из группы, включающей гидрид, гидрокарбил, замещенный гидрокарбил, галокарбил, замещенный галокарбил, гидрокарбилзамещенный металлоидорганический, галокарбилзамещенный металлоидорганический радикал, дизамещенный бор, дизамещенные атомы элементов группы 15, замещенные атомы элементов группы 16 и галоидный радикал; и у которых два или большее число групп R' могут быть связанными с образованием кольца или кольцевой системы. В одном варианте связанный мостиком металлоценовый каталитический компонент формулы (II) обладает двумя или большим числом мостиковых групп (А).

Другие неограничивающие примеры мостиковой группы (А) включают метилен, этилен, этилиден, пропилиден, изопропилиден, дифенилметилен, 1,2-диметилэтилен, 1,2-дифенилэтилен, 1,1,2,2-тетраметилэтилен, диметилсилил, диэтилсилил, метилэтилсилил, трифторметилбутилсилил, бис-(трифторметил)силил, ди(н-бутил)силил, ди(н-пропил)силил, ди(изопропил)силил, ди(н-гексил)силил, дициклогексилсилил, дифенилсилил, циклогексилфенилсилил, трет-бутилциклогексилсилил, ди(трет-бутилфенил)силил, ди(п-толил)силил и соответствующие остатки, у которых атом Si замещен атомом Ge или С; диметилсилил, диэтилсилил, диметилгермил и диэтилгермил.

В одном варианте лиганды СрA и СрB формул (I) и (II) друг от друга отличаются и одинаковы в другом варианте.

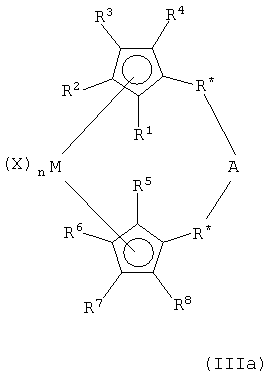

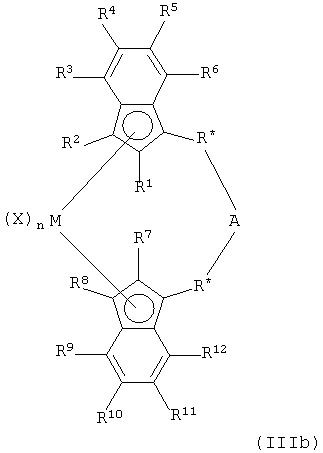

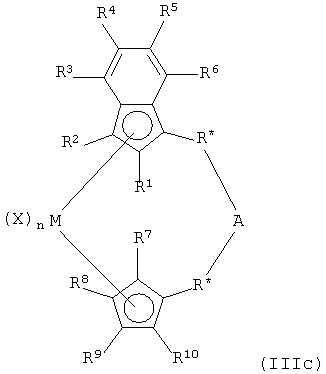

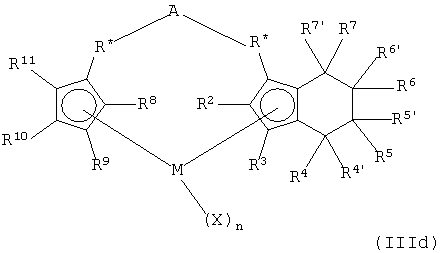

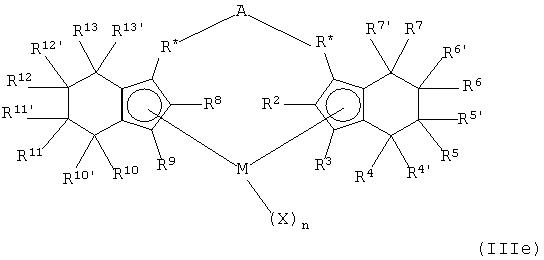

По другому объекту изобретения по меньшей мере один металлоценовый каталитический компонент может быть представлен более конкретно в структурных формулах (IIIa), (IIIb), (IIIc), (IIId) и (IIIe):

где в структурных формулах с (IIIa) no (IIIe) M обозначает атом металла группы 4, 5 или 6, предпочтительно Hf;

где значения каждого R* независимо выбирают из ряда, включающего гидрокарбилены и гетероатомсодержащие гидрокарбилены в одном варианте, и выбирают из ряда, включающего алкилены, замещенные алкилены и гетероатомсодержащие гидрокарбилены в другом варианте, и выбирают из ряда, включающего алкилены с С1 по С12, замещенные алкилены с C1 по С12 и гетероатомсодержащие гидрокарбилены с C1 по С12 в более конкретном варианте, и, тем не менее, выбирают из ряда, включающего алкилены с C1 по С4 в еще более конкретном варианте; и где обе группы R* являются одинаковыми в другом варианте;

А имеет указанные выше значения для (А) в структуре (II), а более конкретно значения выбирают из ряда, включающего химическую связь, -O-, -S-, -SO2-, -NR-,

=SiR2, =GeR2, =SnR2, -R2SiSiR2-, RP=, алкилены с C1 по С12, замещенные алкилены с С1 по С12, двухвалентные циклические углеводороды с С4 по

С12 и замещенные и незамещенные арильные группы в одном варианте, и выбирают из ряда, включающего циклические углеводороды с C5 по C8, -СН2СН2-, =CR2 и =SiR2 в более конкретном варианте; где значения R выбирают из ряда, включающего алкилы, циклоалкилы, арилы, алкоксигруппы, фторалкилы и гетероатомсодержащие углеводороды в одном варианте, и значения R выбирают из ряда, включающего алкилы с C1 по С6, замещенные фенилы, фенил и алкоксигруппы с C1 по С6 в более конкретном варианте, и, тем не менее, значения R выбирают из ряда, включающего метокси, метил, фенокси и фенил в еще более конкретном варианте;

где А, тем не менее, может отсутствовать в другом варианте, причем в этом случае каждый R* имеет такие же значения, как указанные для групп с R1 по R13;

каждый Х имеет такие же значения, как указанные выше для (I);

n обозначает 2 в еще одном варианте; а

c R1 по R13 (и с R4' по R7' и с R10' по R13') независимо имеют значения, выбранные из ряда, включающего водородный атом как радикал, галогеновые радикалы, алкилы с

С1 по С12, алкенилы с С2 по С12, арилы с С6 по С12, алкиларилы с С7 по С20, алкоксигруппы с C1 по С12, фторалкилы с C1 по С12, фторарилы с С6 по С12, гетероатомсодержащие углеводороды с C1 по С12 и их замещенные производные в одном варианте; выбранные из ряда, включающего водородный атом как радикал, фторидный радикал, хлоридный радикал, бромидный радикал, алкилы с C1 по С6, алкенилы с С2 по С6, алкиларилы с C7 по C18, фторалкилы с C1 по С6, фторалкенилы с С2 по С6, фторалкиларилы с C7 по С18 в более конкретном варианте; и, тем не менее, водородный атом как радикал, фторидный радикал, хлоридный радикал, метальную, этильную, пропильную, изопропильную, бутильную, изобутильную, третичную бутильную, гексильную, фенильную, 2,6-диметилфенильную и 4-трет-бутилфенильную группы в более конкретном варианте; где смежные группы R могут образовывать либо насыщенное, частично насыщенное, либо полностью насыщенное кольцо.

В отдельном варианте металлоцена, отвечающего формуле (IIIc), R1 и R2 образуют сопряженную 6-членную углеродную кольцевую систему, которая может быть замещенной или незамещенной.

Неограничивающие примеры металлоценовых каталитических компонентов, соответствующих настоящему описанию, включают:

бис-(н-пропилциклопентадиенил)гафний·Хn,

бис-(н-бутилциклопентадиенил)гафний·Хn,

бис-(н-пентилциклопентадиенил)гафний·Хn,

(н-пропилциклопентадиенил)(н-бутилциклопентадиенил)гафний·Хn,

бис-[(2-триметилсилилэтил)циклопентадиенил]гафний·Хn,

бис-(триметилсилилциклопентадиенил)гафний·Хn,

бис-(2-н-пропилинденил)гафний·Хn,

бис-(2-н-бутилинденил)гафний·Хn,

диметилсилилбис-(н-пропилциклопентадиенил)гафний·Хn,

диметилсилилбис-(н-бутилциклопентадиенил)гафний·Хn,

бис-(9-н-пропилфлуоренил)гафний·Хn,

бис-(9-н-бутилфлуоренил)гафний·Хn,

(9-н-пропилфлуоренил)(2-н-пропилинденил)гафний·Хn,

бис-(1 -н-пропил-2-метилциклопентадиенил)гафний·Хn,

(н-пропилциклопентадиенил)(1-н-пропил-3-н-бутилциклопентадиенил)гафний Хn и их производные.

Под "их производными" подразумевают продукты любого замещения или образования кольца, как это представлено выше для структур с Va no Ve, в частности замещения группы "X" любым из алкилов с C1 по C5, С6арилов, алкиларилов с С6 по

С10, атомов фтора и хлора; а n обозначает 2.

Предполагается, что металлоценовые каталитические компоненты, описанные выше, включают их структурные или оптические, или энантиомерные изомеры (рацемическая смесь), в одном варианте ими может служить чистый энантиомер.

В том смысле, в котором он упоминается в настоящем описании, единственный связанный мостиком асимметрически замещенный металлоценовый каталитический компонент, обладающий рацемическим и/или мезоизомером, сам по себе не составляет по меньшей мере двух разных связанных мостиком металлоценовых каталитических компонентов. В одном варианте металлоцены, представленные в настоящем описании, находятся в их рацемической форме.

Понятие "металлоценовый каталитический компонент", используемое при выполнении настоящего изобретения, может охватывать любое сочетание по любому "варианту", представленному в настоящем описании.

В предпочтительном варианте металлоценовый каталитический компонент представляет собой гафнийсодержащий металлоценовый катализатор ("гафноцен"), а каталитические системы в соответствии с представленными в настоящем описании вариантами называют гафнийметаллоценовыми каталитическими системами. Примеры гафнийметаллоценовых катализаторов и методы для их получения описаны в US 6242545 и/или US 6248845, и/или US 6528597. В соответствии с некоторыми из предлагаемых вариантов гафнийметаллоценовый каталитический компонент представляет собой один из следующих: бис-(н-пропилциклопентадиенил)гафний·Хn, бис-(н-бутилциклопентадиенил)гафний·Хn и бис-(н-пентилциклопентадиенил)гафний·Хn, где Х обозначает один из хлорида и фторида, а n обозначает 2. В соответствии с другими вариантами гафнийметаллоценовый катализатор представляет собой один из бис-(н-пропилциклопентадиенил)гафнийдифторида и бис-(н-пропилциклопентадиенил)гафнийдихлорида. В отдельном варианте каталитическая система включает металлоцен, причем этот металлоцен выбран из группы, включающей гафноцены.

Однако, кроме того, в иных вариантах гафнийметаллоценовый каталитический компонент используют в нанесенной на носитель форме. Так, например, гафнийметаллоценовый катализатор наносят на подложку или носитель, связывают с ним, вводят с ним в контакт или внедряют в него, адсорбируют им или абсорбируют в него. В одном таком варианте металлоценовый катализатор вводят в носитель суспендированием предварительно нанесенного на носитель активатора в масле, углеводороде, таком как пентан, растворителе или нерастворителе с последующим добавлением металлоцена в твердом состоянии при одновременном перемешивании. Металлоцен может представлять собой тонко дисперсные твердые частицы. Хотя металлоцен как правило обладает очень низкой растворимостью в разбавляющей среде, он, как было установлено, распределяется в носителе и во время полимеризации проявляет активность. Можно использовать среды с очень низкой солюбилизирующей способностью, такие как минеральное масло (например, продукт Kaydol® или Drakol®) или пентан. Разбавитель может быть отфильтрован, а оставшийся твердый материал проявляет такую же полимеризующую способность, какой следовало бы ожидать, если бы катализатор был приготовлен по традиционным методам, таким как введение катализатора в контакт с метилалюмоксаном в толуоле, введение в контакт с носителем и последующее удаление растворителя. Если разбавитель обладает летучестью, в частности как у пентана, он может быть удален под вакуумом или продувкой азотом с получением активного катализатора.

Используемое в настоящем описании понятие "активатор" служит для обозначения любого соединения или сочетания соединений, нанесенного или не нанесенного на носитель, которое способно активировать металлоценовое каталитическое соединение в отношении полимеризации олефинов. Варианты таких активаторов включают кислоты Льюиса, такие как циклические и олигомерные поли(гидрокарбилалюмоксиды) ("алюмоксаны", например металюмоксан или "МАО"), другие алюминийалкильные соединения (например, триметилалюминий, триэтилалюминий) и так называемые некоординационные активаторы ("НКА") (по-другому, "ионизирующие активаторы" или "стехиометрические активаторы").

Металюмоксан и другие алюмоксановые активаторы в данной области техники известны хорошо, их применение с металлоценами описано, например, в US 4897455, а способы получения этих активаторов описаны, например, в US 5739368. Растворимые в толуоле алюмоксановые материалы, такие как металюмоксан, при выполнении настоящего изобретения предпочтительны. Примером приемлемого активатора является металюмоксан, доступный в виде толуольного раствора на фирме Albemarle Corp. Стехиометрические активаторы также хорошо известны в данной области техники и описаны, например, в работе E.Y.-X. Chen & T.J. Marks, Cocatalysts for Metal-Catalyzed Olefin Polymerization: Activators, Activation Processes, and Structure-Activity Relationships 100(4) Chemical Reviews 1391-1434 (2000). Примеры нейтральных стехиометрических активаторов включают трис-(перфторфенил)бор и его алюминийсодержащий эквивалент. Примеры ионогенных стехиометрических активаторов включают триэтиламмонийтетра(фенил)бор, N,N-диметиланилинийтетра(фенил)бор, трифенилкарбонийтетра(фенил)бор и их алюминийсодержащие эквиваленты.

Когда активатор представляет собой циклический или олигомерный поли(гидрокарбилалюмоксид), предпочтительное мольное отношение активатора к металлу металлоценового каталитического соединения находится в интервале от 20:1 до 300:1, а наиболее предпочтительно от 150:1 до 1:1. Когда активатор представляет собой нейтральный или ионогенный ионизирующий активатор, мольное отношение активатора к металлоценовому каталитическому соединению находится в интервале от 0,5:1 до 10:1 в одном варианте и, тем не менее, от 1:1 до 5:1 в другом варианте.

В качестве части каталитической системы по изобретению может также содержаться носитель. Носители, методы нанесения на носитель активаторов и катализаторов, модификации носителя и активирования носителей для катализатора с единственным участком, такого как металлоцены, обсуждаются, например, в работах 1 Metallocene-Based Polyolefins 173-218 (J.Scheirs & W.Kaminsky eds., John Wiley & Sons, Ltd. 2000) и G.G.Hlatky, Heterogeneous Single-Site Catalysts for Olefin Polymerization 100(4) в Chemical Reviews 1347-1374 (2000). Понятия "подложка" и "носитель" в настоящем описании используют как взаимозаменяемые. Неограничивающие примеры материалов носителей включают неорганические оксиды и неорганические галогениды, тальк, глину, диоксид кремния, оксид алюминия, оксид магния, диоксид циркония, оксиды железа, оксид бора, оксид кальция, оксид цинка, оксид бария, диоксид тория и фосфат алюминия. В предпочтительном варианте носители, которые могут быть использованы при выполнении изобретения, выбирают из неорганических оксидов, которые включают оксиды и галогениды элементов групп 2, 3, 4, 5, 13 и 14, а более конкретно носители выбирают из диоксида кремния, оксида алюминия, диоксида кремния/оксида алюминия, хлорида магния и их смесей. В предпочтительном варианте средний размер частиц носителя находится в интервале от 0,1 до 60 мкм. Примеры приемлемых носителей включают диоксиды кремния Davison 948 и 955 и диоксид кремния Crosfield ES-757. Можно также проводить или не проводить обезвоживание или кальцинирование носителя. Приемлемые температуры кальцинирования находятся в интервале от 600 до 1200°С в одном варианте, оно может происходить в отсутствии или присутствии кислорода и влаги.

В одном предпочтительном варианте по меньшей мере один из класса металлоценовых каталитических соединений по изобретению наносят на носитель, а в более предпочтительном варианте на носитель наносят металлоцен, включающий по существу любое одно металлоценовое каталитическое соединение, представленное в классе соединений формулы (I) или (II). В другом предпочтительном варианте как металлоценовое каталитическое соединение, так и активатор наносят на носитель, а в еще одном предпочтительном варианте каталитическая система, которая может быть использована при выполнении изобретения, состоит по существу из одного из класса металлоценовых каталитических соединений, активатора и носителя.

Носитель можно вводить в контакт с другими компонентами каталитической системы по любому из ряда путей. В одном варианте носитель вводят в контакт с активатором с получением ассоциации между активатором и носителем или "нанесенного на носитель активатора". В другом варианте металлоценовое каталитическое соединение вводят в контакт с носителем с получением нанесенного на носитель металлоцена. Тем не менее в еще одном варианте носитель можно вводить в контакт с активатором и каталитическим соединением одновременно или с каждым частично в любом порядке. Компоненты можно вводить в контакт с помощью любого приемлемого средства в виде раствора, суспензии или в твердой форме, или в виде некоторого их сочетания, и во время контактирования их можно нагревать до температуры от 25 до 250°С. Разбавители, которые можно использовать для приготовления каталитических систем, представленных в настоящем описании, могут быть удалены с помощью любого приемлемого средства, такого как выпаривание, нагреванием под вакуумом, распылительная сушка и т.д. В одном варианте каталитическую систему поддерживают в разбавителе и используют в процессе полимеризации в форме суспензии или раствора в таком разбавителе, причем разбавитель включает алканы, галоидированные алканы, ароматические углеводороды, минеральные или силиконовые масла или их сочетание.

Способ полимеризации по настоящему изобретению можно осуществлять проведением любого приемлемого процесса в псевдоожиженном слое. Особенно желательным процессом получения полиолефиновых полимеров в соответствии с настоящим изобретением является процесс газофазной полимеризации, предпочтительно с применением реактора с псевдоожиженным слоем. Реактор этого типа и средства для работы реактора хорошо известны и полностью описаны, например, в US 3709853, 4003712, 4011382, 4302566, 4543399, 4882400, 5352749, 5541270, EP-A 0802202 и Belgian Patent №839380. В этих патентах описаны способы газофазной полимеризации, в которых полимеризационную среду либо механически перемешивают, либо псевдоожижают непрерывным потоком газообразного мономера и разбавителя.

В одном варианте способ полимеризации по настоящему изобретению может быть осуществлен в виде непрерывного газофазного процесса, такого как процесс в псевдоожиженном слое. Реактор с псевдоожиженным слоем для применения в способе по настоящему изобретению как правило включает реакционную зону и так называемую зону снижения скорости. Реакционная зона включает слой растущих полимерных частиц, образованный полимерными частицами и небольшим количеством каталитических частиц, псевдоожиженных непрерывным потоком газообразного мономера и разбавителя для отвода тепла полимеризации из реакционной зоны. Приемлемая скорость потока газа может быть легко определена простым экспериментом. Восполнение газообразного мономера для циркулирующего газообразного потока производят со скоростью, равной скорости, с которой порошкообразный полимерный продукт и связанный с этим мономер отводят из реактора, и состав газа, проходящего через реактор, регулируют таким образом, чтобы сохранить внутри реакционной зоны по существу постоянный газовый состав. Газ, покидающий реакционную зону, направляют в зону снижения скорости, где удаляют захватываемые частицы. Более тонкодисперсные захватываемые частицы и пыль могут быть удалены в циклоне и/или тонком фильтре. Газ пропускают через теплообменник, в котором отводят тепло полимеризации, сжимают в компрессоре, а затем возвращают в реакционную зону.

Температура в реакторе в процессе в псевдоожиженном слое при этом находится в интервале от 30°С до наивысшей температуры, которая возможна, принимая во внимание температуру спекания полимерного продукта внутри реактора, более предпочтительно от 40 до 120°С, еще более предпочтительно от 50 до 100°С, а еще более предпочтительно от 60 до 90°С. Независимо от процесса, проводимого для получения полиолефинов по изобретению, температура полимеризации или реакционная температура должна быть ниже температуры плавления или "спекания" полимера, который должен быть получен. Таким образом, в одном варианте верхний предел температуры является температурой плавления получаемого в реакторе полиолефина.

Хорошо известные обычные газофазные процессы полимеризации, как они представлены выше, могут быть также проведены в "конденсированном состоянии", включая так называемое "вызванное конденсированное состояние". Способы полимеризации в конденсированном состоянии описаны в патентах US №№4543399, 4588790, 4994534 и 5352749 и 5462999, где предлагаются способы полимеризации, в которых в процессе полимеризации в псевдоожиженном слое рецикловый поток или его часть охлаждают до температуры ниже точки росы, обуславливающей конденсацию всего или части рециклового потока. Этот рецикловый поток возвращают в реактор. Для повышения точки росы рециклового потока в этот рецикловый поток можно добавлять одну или несколько способных конденсироваться текучих сред, которые могут быть введены в реакцию/рецикловую систему в любой точке системы. Приемлемые способные конденсироваться текучие среды включают насыщенные или ненасыщенные углеводороды. Примеры приемлемых способных конденсироваться текучих сред включают насыщенные углеводороды, содержащие от 2 до 8 углеродных атомов (например, этан, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, н-гексан, изогексан и другие насыщенные С6 углеводороды, н-гептан, н-октан и другие насыщенные C7- и С8углеводороды и их смеси). Способная конденсироваться текучая среда может также включать способные полимеризоваться и конденсироваться сомономеры, такие как олефины, альфа-олефины, диолефины, диолефины, содержащие по меньшей мере один альфа-олефин, и их смеси.

Другие известные способы газофазной полимеризации, приемлемые для применения с представленными вариантами, включают так называемый способ с "жидким мономером". Пример способа с жидким мономером описан в патенте US №6096840, в котором предлагается усовершенствованный способ с сухим вариантом, где в реактор с достижением преимуществ добавляют способную конденсироваться жидкость, но никакой конденсации не добиваются.

В соответствии с некоторыми из представленных вариантов процесс газофазной полимеризации в конденсированном состоянии проводят с катализатором полимеризации, включающим гафнийметаллоценовый каталитический компонент, такой как бис-(н-пропилциклопентадиенил)гафнийдифторид, и способной конденсироваться текучей средой, включающей насыщенный углеводород, содержащий от 2 до 8 углеродных атомов, выбранный из группы, включающей этан, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан, н-гексан, изогексан, н-гептан, н-октан и их смеси. В еще одном варианте способной конденсироваться текучей средой является изопентан. Способная конденсироваться текучая среда содержится в полимеризационном реакторе в количестве от 0,1 до 30 мольных % (относительно газофазной композиции) в одном варианте и содержится в количестве от 1 до 20 мольных % в другом варианте, содержится в количестве от 2 до 18 мольных % в еще одном варианте, содержится в количестве от 4 до 12 мольных % в другом варианте, и, тем не менее, содержится в количестве от 6 до 10 мольных % в еще одном варианте, где целевой интервал включает любое сочетание любого верхнего предела с любым нижним пределом, как это изложено в настоящем описании. Приведенные данные о количестве способной конденсироваться текучей среды в "мольных %" соотносятся с установившимся составом газа в полимеризационном реакторе. Следовательно, данные в "мольных %" являются процентами от всех газообразных углеводородов, которые представляют собой этилен и α-олефиновый сомономер с С3 по C12 в одном варианте, а также неуглеводородные газы, которые включают водород и азот. В этих приведенных данных не приняты во внимание количества углеводородов или других газов, которые могут содержаться растворенными в полимерных гранулах.

Более того обычно прибегают к многоступенчатому реактору с применением двух или большего числа последовательно размещенных реакторов, из которых в одном реакторе можно получать, например, высокомолекулярный компонент, а в другом реакторе можно получать низкомолекулярный компонент. В одном варианте выполнения изобретения с применением многоступенчатого газофазного реактора получают полиолефин. Такие промышленные полимеризационные системы описаны, например, в работе 2 Metallocene-Based Polyolefins 366-378 (John Scheirs & W.Kaminsky eds., John Wiley & Sons, Ltd. 2000) и в US №№5665818, US 5677375, US 6472484, EP 0517868 и ЕР-А 0794200.

В другом варианте один или все катализаторы объединяют с 10 мас.% соединения металла/жирной кислоты, такого как, например, стеарат, октоаты, олеат, циклогексилбутираты алюминия и т.д., в пересчете на массу каталитической системы (или ее компонентов), как описано, в частности, в US 6300436 и 5283278. Металлы, приемлемые для образования соединения металла/жирной кислоты, включают другие металлы группы 2 и групп с 5 по 13. В альтернативном варианте раствор или суспензию соединения металла/жирной кислоты направляют в реактор. Тем не менее в еще одном варианте соединение металла/жирной кислоты смешивают с катализатором и подают в реактор раздельно. Эти агенты могут быть смешаны с катализатором или могут быть направлены в реактор в растворе или суспензии совместно или без каталитической системы или ее компонентов.

В другом варианте нанесенный на носитель катализатор (катализаторы) объединяют с активаторами, равно как объединяют, в частности галтовкой или с помощью другого приемлемого средства, с 2,5 мас.% (от массы каталитической композиции) антистатика, такого как оксиэтилированный или оксиметилированный амин, примером которого служит продукт Kemamine AS-990 (фирмы ICI Specialties в Блумингтоне, шт. Делавэр).

В соответствии с некоторыми из представленных вариантов полиэтилен получают из этиленового мономера в присутствии по меньшей мере одного сомономера. В соответствии с другим из предлагаемых вариантов полипропилен получают из пропиленового мономера в присутствии по меньшей мере одного сомономера. Сомономер (сомономеры) может содержаться в любой концентрации с этиленовым или пропиленовым мономером, которая обычно позволяет добиться целевого массового процентного введения сомономерных звеньев в готовой смоле. В соответствии с представленными вариантами предлагается способ регулирования введения сомономерных звеньев в готовой полимернрй смоле применением гафнийметаллоценового каталитического компонента и способной конденсироваться текучей среды в процессе полимеризации.

В одном варианте получения полиэтилена сомономер содержится с этиленом в интервале мольного отношения от 0,0001 (сомономер/этилен) до 50 и от 0,0001 до 5 в другом варианте, и, тем не менее, от 00005 до 1,0 в другом варианте, и, тем не менее, от 0,001 до 0,5 в еще одном варианте, тем не менее от 0,010 до 0,030 в более конкретном варианте. Так, в частности, в примерах, представленных в настоящем описании, сомономером является 1-гексен или 1-бутен, а значение мольного отношения гексена к этилену находится в интервале от 0,0140 до 0,0165.

Выраженное при получении полиэтилена в абсолютных значениях (фунтов/кв.дюйм) количество этилена, содержащегося в полимеризационном реакторе, может находиться в интервале до 735 фунтов/кв.дюйм (50 ат) давления в одном варианте до 367,5 фунтов/кв.дюйм (25 ат) давления в другом варианте, тем не менее до 294 фунтов/кв.дюйм (20 ат) давления в другом варианте, тем не менее до 264,6 фунтов/кв.дюйм (18 ат) в другом варианте, тем не менее до 240 фунтов/кв.дюйм (16,3 ат) в еще одном варианте, тем не менее до 220 фунтов/кв.дюйм (15 ат) в другом варианте, тем не менее до 205,8 фунтов/кв.дюйм (14 ат) в другом варианте и, тем не менее, до 176,4 фунтов/кв.дюйм (12 ат) в еще одном варианте, тем не менее до 147 фунтов/кв.дюйм (10 ат) в другом варианте.

Способы представленных вариантов приемлемы для получения сополимеров, тройных сополимеров и т.п. олефинов, особенно этилена, и по меньшей мере одного или нескольких других олефинов. В предпочтительном варианте олефины представляют собой α-олефины. Эти олефины могут включать, например, от 2 до 16 углеродных атомов в одном варианте, этилен и сомономер, включающий от 3 до 12 углеродных атомов в другом варианте и, тем не менее, этилен и сомономер, включающий от 4 до 10 углеродных атомов в еще одном варианте, тем не менее этилен и сомономер, включающий от 4 до 8 углеродных атомов в другом варианте. Для получения в соответствии с представленными вариантами особенно предпочтительны полиэтилены. Примерами олефинов, которые можно при этом использовать, являются этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метил-1-пентен, 1-децен, 1-додецен, 1-гексадецен и т.п. Кроме того, при этом могут быть использованы полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогексен-1, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, и олефины, образующиеся in situ в полимеризационной среде. Когда олефины образуются in situ в полимеризапионной среде, может происходить образование полиолефинов, содержащих длинноцепочечное разветвление.

При полимеризации олефинов для регулирования конечных свойств полиолефина, как это изложено, в частности, в Polypropylen Handbook 76-78 (Hanser Publishers, 1996), часто используют газообразный водород. Известно, что повышение концентраций (парциальных давлений) водорода повышает соотношение вязкостей расплавов (I21/I2) и/или индекс расплава (I2) получаемого полиолефина. I21/I2 и I2 являются результатами определений реологических свойств полиолефина, в частности вязкости расплава полиолефина. На I21/I2 или I2 влияют концентрацией водорода, используемого при осуществлении способов представленных вариантов.

В отдельном варианте, когда каталитическая система включает гафноцен, согласно представленным вариантам предлагается способ регулирования вязкости расплава полиолефина, полученного проведением процесса полимеризации, в котором используют гафнийметаллоценовый катализатор и способную конденсироваться текучую среду, как каждый из них представлен в настоящем описании. Приведенные в настоящем описании примеры показывают, что полимеры, полученные в соответствии со способом полимеризации, в котором используют гафнийметаллоценовый катализатор и способную конденсироваться текучую среду, обладают более низким индексом расплава, чем такие же полимеры, полученные в соответствии с обычным способом полимеризации (в отсутствии способной конденсироваться текучей среды), даже когда концентрация водорода в процессе полимеризации превышает концентрацию водорода в обычном способе полимеризации. Понижение индекса расплава в способе представленных вариантов оказывается неожиданным, поскольку, как известно обычным специалистам в данной области техники, с повышением концентрации водорода, при которой образуется полимер, индекс расплава полимера как правило увеличивается. Соответственно, в представленных вариантах предлагается способ регулирования вязкости расплава полимера. Для достижения целевой вязкости расплава, когда проводят процесс полимеризации, в котором используют гафнийметаллоценовый катализатор и способную конденсироваться текучую среду, концентрацию водорода в реакторе можно соответственно повысить или понизить. В свете этих изложенных в настоящем описании знаний того, что касается процесса полимеризации, в котором используют гафнийметаллоценовый катализатор и способную конденсироваться текучую среду, обычные специалисты в данной области техники благодаря проведению обычных экспериментов способны определить соответствующие средства регулирования, для того чтобы концентрацию водорода сделать такой, при которой достигают целевой вязкости расплава.

Количество водорода, используемого в процессе полимеризации, может быть выражено в виде отношения сравнительно со всем способным полимеризоваться мономером, например с этиленом или смесью этилена и гексена или пропена. Количество водорода, используемого в способе полимеризации по настоящему изобретению, представляет особое количество, необходимое для достижения целевого значения I21/I2 или I2 конечной полиолефиновой смолы. В некоторых вариантах, приведенных в настоящем описании, в которых мономером является этилен, значение отношения концентрации водорода (част./млн) к концентрации мономера (мольных %) составляет меньше 10. В одном варианте значение отношения концентрации водорода (част./млн) к концентрации мономера (мольных %) находится в интервале от 1 до 15 и от 2 до 10 в другом варианте, и, тем не менее, от 3 до 8 в еще одном варианте, где целевой интервал включает любой верхний предел с любым нижним пределом, представленными в настоящем описании. Если выразиться по-другому, то в примерах, приведенных в настоящем описании, количество водорода в реакторе в любое время находится в интервале от 200 до 320 част./млн.

В соответствии с некоторыми примерами предлагаемых способов полимеры получают в газофазных реакторах, которые работают в присутствии гафнийметаллоценового катализатора и способной конденсироваться текучей среды. В соответствии с такими примерами получаемые полимеры обладают плотностью в интервале от 0,90 до 0,94 г/см3, индексом расплава в интервале от 0,30 до 2 г/10 мин, соотношением индексов расплава в интервале от 15 до 40, показателем ширины композиционного распределения (ПШКР) меньше 50 или 40%, показателем ширины распределения по растворимости (ПШРР) меньше 30°С и Т<30 меньше 20%.

Широко представленные свойства полиолефинов, полученных осуществлением способа по изобретению, могут быть охарактеризованы любым числом параметров и могут зависеть от используемой каталитической системы. В предпочтительном варианте полученные при этом полимеры представляют собой полиэтиленовые полимеры, полиэтиленовые полимеры, включающие до 20 мас.% звеньев, дериватизированных из олефинов с С3 по С12, и обладающие плотностью от 0,90 до 0,94 г/см3, более предпочтительно плотностью от 0,91 до 0,93 г/см3. В другом варианте эти полиэтилены могут быть также охарактеризованы как обладающие значением ПШКР от 5 до 100% в одном варианте и от 10 до 50% в другом варианте, и, тем не менее, от 15 до 40% в еще одном варианте, тем не менее от 20 до 35% в другом варианте, где целевой интервал ПШКР включает любое сочетание любого верхнего предела с любым нижним пределом, представленными в настоящем описании. В другом варианте полиэтилены могут быть также охарактеризованы как обладающие I2 (2,16 кг/190°С) от 0,01 до 50 г/10 мин в одном варианте и от 0,1 до 50 г/10 мин в другом варианте, от 0,2 до 20 г/10 мин в еще одном варианте, и, тем не менее, от 0,4 до 10 г/10 мин в другом варианте, тем не менее от 0,6 до 1,5 г/10 мин в другом варианте, тем не менее от 0,6 до 5 г/10 мин в другом варианте, где целевой интервал I2 включает любое сочетание любого верхнего предела с любым нижним пределом, представленными в настоящем описании. Полиэтилены могут быть также охарактеризованы в другом варианте как обладающие I21/I2 (21,6 кг/2,16 кг; 190°С) от 10 до 100 в одном варианте и от 15 до 60 в другом варианте, и, тем не менее, от 20 до 50 в еще одном варианте, тем не менее от 22 до 45 в другом варианте, тем не менее от 27 до 35 в другом варианте, где целевой интервал I21/I2 включает любое сочетание любого верхнего предела с любым нижним пределом, представленными в настоящем описании. Полиэтилены могут быть также охарактеризованы в другом варианте как обладающие Т<30 от 0 до 30% в одном варианте и, тем не менее, от 2 до 25% в еще одном варианте, тем не менее от 4 до 20% в другом варианте.

В отдельном варианте, когда каталитическая система, используемая в способе по изобретению, включает гафноцен, по меньшей мере один компонент первого и второго полиолефинов обладает бимодальным композиционным распределением, которое проявляется на кривой кристаллизационного фракционного анализа ("КРИСТФА") по меньшей мере первому пику, который отделен некоторым промежутком от второго пика, где этот промежуток находится в интервале от 20 до 45° в одном варианте и от 25 до 40° в другом варианте, и, тем не менее, от 27 до 35° в еще одном варианте.

Полиолефины по настоящему изобретению могут быть смешаны с добавками, известными обычным специалистам в данной области техники, с получением композиций, которые затем могут быть использованы в промышленных изделиях. Эти добавки включают антиоксиданты, зародыши кристаллизации, акцепторы кислот, пластификаторы, стабилизаторы, антикоррозионные добавки, газообразующие средства, другие поглотители ультрафиолетовых лучей, такие как обрывающие цепь антиоксиданты и т.д., гасители, антистатики, добавки, понижающие трение, пигменты, красители, наполнители и отвердители, такие как пероксид.

Типичные антиоксиданты и стабилизаторы включают органические фосфиты, затрудненные амины и фенольные антиоксиданты. Неограничивающие примеры приемлемых органических фосфитов включают трис-(2,4-дитрет-бутилфенил)фосфит (IRGAFOS 168) и ди(2,4-дитрет-бутилфенил)пентаэритритдифосфит (ULTRANOX 626). Неограничивающие примеры приемлемых затрудненных аминов включают поли[2-N,N'-ди(2,2,6,6-тетраметил-4-пиперидинил)гександиамин-4-(1-амино-1,1,3,3-тетраметилбутан)-симм.триазин] (CHIMASORB 944), бис-(1,2,2,6,6-пентаметил-4-пиперидил)себацат (TINUVIN 770). Неограничивающие примеры приемлемых фенольных антиоксидантов включают октадецил-3,5-дитрет-бутил-4-гидроксигидроциннамат (IRGANOX 1076), пентаэритритилтетракис-(3,5-дитрет-бутил-4-гидроксифенил)пропионат (IRGANOX 1010) и 1,3,5-три(3,5-дитрет-бутил-4-гидроксибензилизоцианурат (IRGANOX 3114).

Что касается физического процесса приготовления смеси полиолефина и одной или нескольких добавок, то для гарантии того, что перед превращением в готовый продукт образуется однородная смесь, должно происходить достаточное перемешивание. Полиолефин, когда его используют для смешения с одной или несколькими добавками, может находиться в любой физической форме. В одном варианте с добавками смешивают реакторные гранулы, представляющие собой гранулы полимера, которые удаляют из полимеризационного реактора. По другому варианту полиолефин находится в форме гранул, которые образуются в результате экструзии расплава реакторных гранул.

Один метод смешения добавок с полиолефином заключается в контактировании компонентов в галтовочном барабане или другом средстве физического смешения, причем полиолефин находится в форме реакторных гранул. Затем при необходимости может следовать смешение в расплаве в экструдере. Другой метод смешения компонентов состоит в смешении полиолефиновых гранул в расплаве с добавками непосредственно в экструдере, смесителе Брабендера или любом другом средстве смешения в расплаве.

Конечные полиолефин и полиолефиновые композиции, полученные в соответствии со способами представленных вариантов, могут быть подвергнуты дальнейшей переработке с применением любого приемлемого средства, в частности каландрированием, отливкой, нанесением покрытия, приготовлением смесей, экструзией, вспениванием; всех разновидностей формования, включая прямое прессование, литье под давлением, выдувное формование, ротационное формование и литьевое формование; получением пленки экструзией с раздувкой или отливкой и всех методов получения пленки для достижения, например, одноосной или двухосной ориентации; формования листовых материалов, а также ламинирования, процесса получения одноосноориентированного волокнистого пластика, формования выступов, вытяжки с уменьшением толщины, формования со склеиванием, прядения из расплава, аэродинамического формования и других разновидностей волокон, изготовления нетканых текстильных материалов и их сочетаний. Эти и другие формы приемлемых методов переработки описаны, например, в работе Plastics Processing (Radian Corporation, Noyes Data Corp., 1986).

Таким образом, композиции по настоящему изобретению могут быть описаны по-другому, согласно любому из вариантов, представленных в настоящем описании, или сочетанию любых из вариантов, представленных в настоящем описании. Варианты выполнения изобретения, хотя намерение ими ограничиться отсутствует, можно лучше понять, обратившись к следующим примерам и фиг. с 1 по 3.

ПРИМЕРЫ

Пример 1: приготовление катализаторов

Получение бис-(пропилциклопентадиенил)гафнийдихлорида: (PrCp)2HfCl2.

HfCl4 (30,00 г, 93,7 ммоля, 1,00 экв.) при -35°С вводили в диэтиловый эфир (400 мл) и перемешивали с получением белой суспензии. Эту суспензию повторно охлаждали до -35°С и затем порциями добавляли пропилциклопентадиенида лития (21,38 г, 187 ммолей, 2,00 экв.). Реакционная смесь превращалась в светло-коричневую и при добавлении пропилциклопентадиенида лития становилась густой с суспендированными твердыми частицами. Реакционной смеси давали медленно нагреться до комнатной температуры и перемешивали в течение 17 ч. Коричневую смесь фильтровали с получением коричневого твердого вещества и соломенно-желтого раствора. Твердое вещество промывали диэтиловым эфиром (3 порции по 50 мл) и объединенные растворы в диэтиловом эфире концентрировали под вакуумом до ~100 мл с получением холодной белой суспензии. Фильтрованием выделяли не совсем белый твердый продукт и сушили под вакуумом. Выход: 33,59 г (77%-ный). 1Н-ЯМР (CD2Cl2, δ): 0,92 (t, 6H, СН2СН2СН3), 1,56 (m, 4H, СН2СН2СН3), 2,60 (t, 4H, СН2СН2СН3), 6,10 (m, 4H, Cp-H), 6,21 (m, 4H, Cp-H).

Получение бис-(пропилциклопентадиенил)гафнийдифторида: (PrCp)2HfF2.

В темный зелено-коричневый раствор бис-(пропилциклопентадиенил)гафнийдихлорида (70,00 г, 151 ммоль, 1,00 экв.) в дихлорметане (350 мл) добавляли трибутилоловофторида (98,00 г, 317 ммолей, 2,10 экв.). После перемешивания в течение 10 мин реакционная смесь обладала светло-янтарной окраской. Реакционную смесь перемешивали в течение 130 мин и затем фильтровали через броунмиллерит с получением янтарного раствора и не совсем белого твердого вещества. Твердое вещество промывали дихлорметаном и объединенный дихлорметановый раствор выпаривали под вакуумом с получением густой смеси светлой желто-коричневой окраски. В эту смесь добавляли пентана (1 л), перемешивали в течение 10 мин и охлаждали до -35°С. Полученное не совсем белое твердое вещество отфильтровывали, промывали холодным пентаном (3 порции по 75 мл) и сушили под вакуумом с получением белого порошка. Выход: 56,02 г (86%-ный). 1Н-ЯМР (CD2Cl2, δ): 0,92 (t, 6H, СН2СН2СН3), 1,55 (m, 4H, СН2СН2СН3), 2,47 (t, 4H, СН2СН2СН3), 6,00 (m, 4H, Ср-Н), 6,23 (m, 4H, Cp-H). 19F-ЯМР (CD2Cl2, δ): 23,9.

Получение активного катализатора

Активные катализаторы готовили при мольных соотношениях Al/Hf 120:1 и 80:1, а содержание гафния в готовом катализаторе составляло 0,685 мас.% с использованием следующего общего метода. 1140 куб. см раствора метилалюмоксана (МАО) концентрацией 30 мас.% в толуоле (получен на фирме Albemarle Corporation, Батон-Руж, шт.Луизиана) загружали в прозрачный сухой 2-галлонный сосуд и перемешивали при 60 об/мин и 80°F в течение от 5 до 15 мин. Дополнительно добавляли при одновременном перемешивании от 1500 до 1800 куб.см толуола. В 250 куб.см толуола растворяли металлоцен и переносной сосуд промывали дополнительными 150 куб. см толуола. Смесь металлоцена/МАО перемешивали при 120 об/мин в течение 1 ч. Далее добавляли 850 г диоксида кремния Ineos 757 (фирма Ineos Silicas Limited, Уоррингтон, Англия, обезвоженного при 600°С) и перемешивали в течение 55 мин. Затем катализатор сушили при 155°F в течение 10 ч в токе азота при одновременном перемешивании при 30 об/мин.

Примеры 2 и 3: получение полимера

Примерами 2 и 3 являются полиэтиленовые полимеры, которые получали полимеризацией в одном газофазном реакторе с использованием бис-(пропилциклопентадиенил)гафнийдифторидного катализатора при соотношении Al:Hf 80:1, приготовленного так, как изложено в примере 1. Процессы полимеризации проводили в соответствии с условиями, перечисленными в таблице I.

В примере 2 проиллюстрированы полимеры, полученные в соответствии со способами представленных вариантов, причем пример 3 является контрольным для сравнения.

Темп. слоя, приведенная в таблице I, является температурой слоя полимеризации. Сомономером служил гексен, а соотношение С6/С2 является соотношением газофазных концентраций гексена/этилена. Концентрацией Н2, приведенной в таблице, является количество водорода (част./млн) в реакторе. Соотношение Н2/С2 представляет собой отношение концентрации водорода (част./млн) к концентрации этилена (мольных %).

Этилен/1-гексеновые сополимеры из примеров 2 и 3 получали в соответствии со следующим общим методом. Полимеризацию проводили в 14-дюймовом в диаметре газофазном реакторе с псевдоожиженным слоем, работавшим под общим манометрическим давлением приблизительно 350 фунтов/кв.дюйм. Масса реакторного слоя составляла приблизительно 100 фунтов. Псевдоожижающий газ пропускали через слой со скоростью приблизительно 2,0 фута/с. Псевдоожижающий газ, выходивший из слоя, поступал в зону выгрузки смолы, размещенную в верхней части реактора. Далее псевдоожижающий газ входил в рецикловый контур и проходил через компрессор рециклового газа и охлаждаемый водой теплообменник. Для поддержания конкретного значения реакционной температуры регулировали температуру воды со стороны кожуха. Этилен, водород, 1-гексен и азот подавали в контур рециклового газа непосредственно перед компрессором в количествах, достаточных для поддержания целевых концентраций газов. Концентрации газов определяли с помощью установленного на линии анализатора фракций паров. Катализатор подавали в реакторный слой по инжекционной трубке из нержавеющей стали со скоростью, достаточной для поддержания целевой производительности по полимеру. Для диспергирования катализатора в реакторе использовали газообразный азот. Продукт перед его транспортировкой в барабан для продукта периодически извлекали из реактора в продувочный сосуд. Остаточные катализатор и сокатализатор в смоле дезактивировали в барабане для продукта продувкой мокрым азотом.

В соответствии с примером 2 в реактор в качестве способной конденсироваться текучей среды также отдельно подавали изопентан. Изопентан подавали в реактор со скоростью, достаточной для того чтобы сохранить в реакторе такую же концентрацию в мольных процентах, как приведенная в таблице I.

Порцию полимерного продукта из каждого из примеров 2 и 3 анализировали так, как изложено в отношении фиг.1 и таблицы II.

Если теперь обратиться к фиг.1, то на ней проиллюстрированы кривые кристаллизационного фракционного анализа ("КРИСТФА") распределения сомономерных звеньев в полимерах в соответствии с примерами 2 и 3. КРИСТФА представляет собой метод анализа, известный обычным специалистам в данной области техники. В приведенных здесь примерах данные КРИСТФА получали с помощью промышленного прибора (модели 200) фирмы PolymerChar S.A., Валенсия, Испания и метода, представленного в общих чертах в работе Macromol.Mater.Eng. 279, 46-51 (2000). Однако обычно в соответствии с вышеуказанным методом образец полимера при 130°С растворяют в орто-дихлорбензоле до концентрации 0,10 г полимера/мл растворителя. После того как полимер растворяют, раствор охлаждают до 0°С со скоростью 0,2°С/мин. Во время охлаждения через одинаковые промежутки времени прибор отбирает образец раствора и с помощью инфракрасного детектора определяет концентрацию полимера в растворе. Строят кривую, отражающую концентрацию полимера в зависимости от температуры, которую можно использовать для интерпретации распределения сомономерных звеньев в образце полимера. На фиг.1 проиллюстрированы производные таких кривых, полученные на полимерах в соответствии с примерами 2 и 3.

На фиг.1 кривая 10 является производной кривой, представляющей данные КРИСТФА для полимеров примера 2, которые получали в технологических условиях, требовавших наличия гафнийметаллоценового катализатора и способной конденсироваться текучей среды, как приведено в таблице I. Кривая 12 является производной кривой, представляющей данные КРИСТФА для полимеров примера 3, которые получали в технологических условиях, требовавших наличия гафнийметаллоценового катализатора, но не способной конденсироваться текучей среды. Как известно обычным специалистам в данной области техники, полимеры, обладающие наименьшим количеством сомономерных звеньев, обычно кристаллизуются из раствора первыми, в то время как полимеры с более значительными количествами сомономерных звеньев обычно кристаллизуются из раствора позднее. Таким образом, пики при 80°С, имеющиеся на кривой 10 и кривой 12, представляют популяцию полимеров в примерах соответственно 2 и 3, которые обладают меньшим количеством сомономерных звеньев. При 65°С кривая 10 вновь начинает подниматься, приближаясь к пику при температуре от 40 до 45°С. Разница температур между первым и вторым пиками, если она имеется, носит название "промежутка". В соответствии с этим примером промежуток между вершиной первого пика и вершиной второго пика составляет от 35 до 40°С.

У производных кривых, проиллюстрированных на фиг.1, проявление второго различимого пика при 45°С указывает на вторую популяцию полимеров в примере 2, а это дополнительно свидетельствует о том, что полимеры, полученные в соответствии с примером 2, обладают композиционным распределением, которое является по меньшей мере бимодальным (т.е. обладают по меньшей мере двумя полимерными популяциями, представленными пиком около 80°С и пиком около 45°С). Пик на кривой 10 при 45°С показывает, что значительное число полимеров, полученных в соответствии с примером 2, обладает аналогичным количеством сомономерных звеньев.

В противоположность этому кривая 12 не иллюстрирует по меньшей мере бимодальную композицию, поскольку при этом на кривой 12 отсутствуют различимые пики, отличные от имеющегося при 80°С. Кривая 12 скорее показывает, что полимеры в соответствии с примером 3 продолжают кристаллизоваться из раствора с относительно равномерной скоростью от 65 до 25°С. Если сравнивать кривую 10 и кривую 12 и, в частности, площади под кривой 10 и кривой 12 между 30 и 65°С, то для обычных специалистов в данной области техники вполне очевидно, что полимеры, полученные в соответствии с примером 2, обладают более регулируемым распределением сомономерных звеньев, чем полимеры, полученные в соответствии с примером 3. По мере того как растворы охлаждают за пределом 30°С, кривая 10 и кривая 12 дополнительно свидетельствуют о том, что количество полимеров в соответствии с примером 2, кристаллизующихся из раствора, уменьшается до уровня ниже количества полимеров в соответствии с примером 3, кристаллизующихся из раствора. Это указывает на то, что около 30°С кристаллизуется больше полимеров в соответствии с примером 2, чем полимеров в соответствии с примером 3, а это дополнительно свидетельствует о том, что полимеры, полученные в соответствии с примером 2, обладают более регулируемым распределением сомономерных звеньев, чем полимеры в соответствии с примером 3. Таким образом, как приведено в таблице II, количество (%) полимера, обладающего температурой кристаллизации ("Тк") ниже 30°С (обозначена как "Т<30"), меньше у полимеров в соответствии с примером 2 в сравнении с полимерами примера 3.

По данным КРИСТФА, приведенным на фиг.1, для порции полимеров в соответствии с каждым из примеров 2 и 3 рассчитывали показатель ширины распределения по растворимости ("ПШРР") и показатель ширины композиционного распределения ("ПШКР"). Значения ПШРР и ПШКР, а также значения, показывающие количество (%) полимера, обладающего температурой кристаллизации ("Тк") ниже 30°С, плотность и вязкость расплава полимеров в соответствии с каждым из примеров 2 и 3 представлены в таблице II.

Плотность определяли в соответствии со стандартом ASTM-D-1238.

Индексы расплава I2 и I21 (которые являются параметрами, известными обычным специалистам в данной области техники) определяли при 190°С в соответствии со стандартами соответственно ASTM D-1238-F и ASTM D-1238-E. Значение индекса расплава ("I2"), приведенное в таблице II, является индексом расплава I2, в то время как соотношение значений индексов расплава ("I21/I2"), приведенное в таблице II, является отношением индекса расплава I21 к индексу расплава I2.

Значения, указанные для "Тк<30°С", являются тем количеством (%) полимера, которое обладает температурой кристаллизации ("Тк") ниже 30°С (носит обозначение "Т<30"). Чем ниже значение Т<30, тем больше полимеров кристаллизуется из раствора около 30°С, что указывает на более равномерное распределение сомономерных звеньев.

Значение ПШРР является мерой ширины показателя распределения по растворимости анализируемой порции полимера. Так, например, относительно низкое значение ПШРР указывает на то, что полимеры в этой порции кристаллизуются (или, в зависимости от метода, растворяются) в узком температурном диапазоне. Методы расчета ПШРР порции полимера обычным специалистам в данной области техники известны, как они представлены в US №5322728. Значение ПШРР, приведенное в таблице II для примера 2, меньше значения, приведенного для примера 3. Это говорит о том, что полимеры в порции, полученной в соответствии с примером 2, кристаллизуются в более узком температурном диапазоне, чем полимеры примера 3, а это указывает на то, что полимеры в порции, полученной в соответствии с примером 2, обладают более узким диапазоном распределения сомономерных звеньев, чем полимеры примера 3.