Изобретение относится к компоненту катализатора или катализатору, который пригоден для использования в реакции стереорегулярной полимеризации или сополимеризации альфа-олефинов и особенно касается магнийсодержащего, титансодержащего компонента катализатора на подложке или катализатора, пригодного для получения гомополимера или сополимера альфа-олефина.

Хотя в литературе описаны многие способы полимеризации и сополимеризации и каталитические системы, используемые для полимеризации или сополимеризации альфа-олефинов, желательно создавать компоненты катализатора или сам катализатор, обладающие повышенной каталитической активностью в таких реакциях. Предпочтительно разработать способ и каталитическую систему, которые позволяют получить полимер или сополимер с определенным комплексом свойств. Например, для некоторых областей применения желателен продукт с более широким молекулярно-весовым распределением. Такой продукт имеет более низкую вязкость расплава при высоких скоростях сдвига, чем продукт с более узким молекулярно-весовым распределением. Многие способы переработки полимеров и сополимеров, оперирующие высокими скоростями сдвига, например, инжекционное формование, производство ориентированных волокон, выиграют от использования продукта с меньшей вязкостью за счет повышения скоростей переработки и уменьшения расхода энергии. Таким образом, желательно разработать катализатор или компонент катализатора, пригодный для получения гомополимера или сополимера альфа-олефина с более широким молекулярно-весовым распределением. Также важно обеспечить высокую активность и низкое содержание атактического продукта, измеренное по растворимым в гексане и экстрагируемым гексаном фракциям, образующимся во время полимеризации или сополимеризации.

Магнийсодержащие компоненты катализатора на подложке на основе галогенида титана или каталитические системы, содержащие эти компоненты, хорошо известны из уровня техники. Обычно эти компоненты катализатора и каталитические системы оцениваются по их активности и стереоспецифичности. Описаны многочисленные способы или стадии процессов, целью которых является создание усовершенствованных магнийсодержащих, титансодержащих электронодонорных катализаторов на подложке для полимеризации или сополимеризации олефинов. В частности, в патентах США NN 4866022, 4988656 и 5013702 раскрываются способ получения особенно предпочтительного катализатора или компонента катализатора полимеризации или сополимеризации альфа-олефинов, который включает конкретную последовательность определенных стадий процесса, приводящую к получению катализатора или компонента катализатора с исключительно высокой активностью и стереоспецифичностью в сочетании с очень хорошей морфологией. Описан твердый нерастворимый в углеводородах катализатор или компонент катализатора полимеризации или сополимеризации альфа-олефина с превосходными активностью, стереоспецифичностью и морфологическими характеристиками, представляющий собой продукт, полученный путем: 1) получения раствора магнийсодержащего продукта из гидрокарбилкарбоната магния или карбоксилата магния; 2) осаждения твердых частиц из такого магнийсодержащего раствора путем обработки галогенидом переходного металла и органосиликаном в качестве агента, регулирующего морфологию; 3) повторного осаждения таких твердых частиц из смеси, содержащей циклический простой эфир; и 4) обработки осажденных частиц соединением переходного металла и донором электронов.

В патенте США 4540679 описан способ получения гидрокарбилкарбоната магния взаимодействием суспензии алкоголята магния с двуокисью углерода в среде спирта и реакцией гидрокарбилкарбоната магния с переходным металлом. В патенте США 4612299 раскрыт способ получения карбоксилата магния путем реакции раствора гидрокарбила магния с двуокисью углерода с осаждением карбоксилата магния и его взаимодействием с переходным металлом.

В то время как каждый из способов, описанных в упомянутых патентах NN 4540679, 4612299, 4866022, 4988656 и 5013702, позволяет получить катализаторы или компоненты катализаторов полимеризации или сополимеризации альфа-олефинов, имеющие высокую активность в процессах полимеризации и сополимеризации альфа-олефинов с получением гомо- и сополимеров с заданными свойствами, все еще существует необходимость в создании новых катализаторов или компонентов катализаторов полимеризации или сополимеризации олефинов и способов их получения, причем эти катализаторы или компоненты катализаторов должны обладать еще более высокой каталитической активностью и приводить к получению полимеров или сополимеров с более широким молекулярно-весовым распределением.

Например, в патенте США 5227354 описаны твердый нерастворимый в углеводородах катализатор или компонент катализатора и способ их получения, основанные на катализаторах или компонентах катализатора и методах их получения, соответственно, по упомянутым патентам США NN 4540679, 4612299, 4866022, 4988656 и 5013702, отличающиеся тем, что конечный катализатор или компонент катализатора является продуктом, полученным путем:

A) получения раствора магнийсодержащего продукта в жидкости, причем магнийсодержащий продукт образован путем реакции магнийсодержащего соединения с двуокисью углерода или двуокисью серы;

B) осаждения твердых частиц из раствора магнийсодержащего продукта обработкой галогенидом титана;

D) обработкой осажденных частиц соединением титана и донором электронов; причем обработанные осажденные частицы со стадии D содержат магний и ванадий и ванадий вводится по меньшей мере в (i) один из упомянутых магнийсодержащих продуктов на стадии A взаимодействием магнийсодержащего соединения или продукта с ванадийсодержащим соединением или комплексом; или в (ii) вышеуказанные твердые частицы, осажденные на стадии B обработкой магнийсодержащего продукта галогенидом титана и ванадийсодержащим соединением или комплексом; или в (iii) указанные осажденные частицы, обработанные на стадии B соединением титана, донором электронов и ванадийсодержащим соединением или комплексом, не содержащим галогенида. Применение катализатора или компонента катализатора, описанных в вышеуказанном патенте США N 5227354, для полимеризации и сополимеризации альфа-олефина позволяет получить полимеры или сополимеры, характеризующиеся более широким молекулярно-весовым распределением, но в этом патенте не упоминается о значительном повышении каталитической активности при осуществлении полимеризации или сополимеризации.

В аналогичном патенте США N 5084429 описан катализатор полимеризации олефинов, содержащий носитель, в основном, состоящий из соединения магния, осажденного из раствора, и каталитический компонент, нанесенный на носитель и выбранный из галогенидов титана, галогенидов ванадия и ванадилгалогенидов. Катализатор получают способом, включающим: (A) смешение (a) по меньшей мере одного соединения магния с (c) насыщенным или ненасыщенным одноатомным или многоатомным спиртом для реакции в растворенном состоянии в присутствии (b) двуокиси углерода в инертном углеводородном растворителе с получением компонента (A); (B) смешение компонента (A) с (d) галогенидом титана и/или ванадилгалогенидом, и/или галогенидом ванадия общей формулы VXn(OR8)4-n, а также с (e) по меньшей мере одним соединением бора, соединением кремния и/или силоксаном с получением твердого продукта (I); взаимодействие твердого продукта (I) с (f) циклическим эфиром или R12OH, сопровождающееся растворением и повторным осаждением образующегося твердого продукта (II), и (D) последующее взаимодействие твердого продукта (II) с (g) компонентом (B), состоящим из галогенида титана и/или ванадилгалогенидом, и/или галогенидом ванадия, и/или SiXs(OR9)4-s, с получением твердого продукта (III), который затем или подвергают реакции с компонентом (B) и (h) донором электронов, или подвергают реакции (g) с твердым продуктом (III), полученным взаимодействием твердого продукта (II) b (h) или (h) с (j) донором электронов, при этом образуется твердый продукт (IV), используемый как компонент катализатора.

Катализаторы полимеризации олефинов, содержащие другие релевантные комбинации металлов, также описаны. Например, в патенте США N 5082817 раскрыт катализатор полимеризации олефинов, полученный реакцией соединения переходного металла, обычно титана, содержащего по меньшей мере одну связь металл-галоид, нанесенного на галогенид магния в активной форме, с соединением титана, циркония или гафния, содержащим по меньшей мере одну связь металл-углерод.

В патенте США N 4228263 описан катализатор полимеризации пропилена, представляющий собой продукт реакции окиси металла, например окиси алюминия, окиси титана, двуокиси кремния и окиси магния, или их физических смесей и металлоорганического соединения циркония, титана или гафния.

Кроме того, морфология полимера или сополимера часто является решающей и зависит от морфологии катализатора. Хорошая морфология полимера обычно характеризуется однородными размером и формой частиц, узким распределением размеров частиц, сопротивлением истиранию и довольно высокой объемной плотностью. Уменьшение количества очень мелких частиц обычно имеет большое значение для избежания забивки линий передачи компонентов или возврата в цикл. Поэтому очень желательно создание катализаторов и компонентов катализатора полимеризации и сополимеризации альфа-олефинов, обладающих хорошей морфологией и, особенно, узким распределением размера частиц.

Другим важным свойством является относительно высокая объемная плотность.

Целью изобретения является получение усовершенствованного катализатора или компонента катализатора полимеризации или сополимеризации альфа-олефина, приводящего к получению полимера или сополимера с улучшенными свойствами, а также создание способа получения такого катализатора или компонента катализатора.

В частности, целью данного изобретения является создание такого катализатора или компонента катализатора полимеризации или сополимеризации альфа-олефина, который обеспечивает образование полимера или сополимера альфа-олефина с широким молекулярно-весовым распределением.

Другой целью данного изобретения является создание катализатора или компонента катализатора полимеризации или сополимеризации альфа-олефина с повышенной активностью в реакции получения полимеров или сополимеров альфа-олефина.

Другие цели и преимущества данного изобретения будут очевидны из нижеследующих подробного описания и формулы изобретения.

Указанные цели достигаются созданием твердого нерастворимого в углеводородах катализатора или компонента катализатора полимеризации или сополимеризации альфа-олефинов, представляющего собой продукт, полученный путем:

A) приготовления раствора магнийсодержащего продукта в жидкости, причем магнийсодержащий продукт получен взаимодействием магнийсодержащего соединения с двуокисью углерода или двуокисью серы;

B) осаждения твердых частиц из раствора магнийсодержащего продукта обработкой соединением или комплексом титана; и

D) обработки осажденных частиц соединением титана и донором электронов; причем обработанные осажденные частицы со стадии (D) включают магнийсодержащий компонент, по меньшей мере один гафний- или цирконийсодержащий компонент и по меньшей мере один из элементов: гафний или цирконий вводят в по меньшей мере один продукт, выбранный из (i) упомянутого магнийсодержащего продукта стадии A путем реакции магнийсодержащего соединения или продукта с двуокисью углерода или серы и с по меньшей мере одним компонентом из группы, включающей гафний- или цирконийсодержащее соединение или комплекс, или (ii) упомянутых твердых частиц, осажденных на стадии B путем обработки магнийсодержащего продукта соединением или комплексом титана и по меньшей мере одним гафний- или цирконийсодержащим соединением или комплексом; или (iii) указанных осажденных частиц, обработанных на стадии D соединением титана, донором электронов и по меньшей мере одним соединением или комплексом гафния или циркония.

Указанные цели изобретения также достигаются способом по данному изобретению, включающим вышеуказанные стадии (A), (B) и (D), для получения упомянутых катализатора или компонента катализатора.

Подробное описание предпочтительных вариантов изобретения.

Твердый нерастворимый в углеводородах катализатор или компонент катализатора стереорегулярной полимеризации или сополимеризации альфа- олефинов согласно изобретению представляет собой продукт, полученный способом по данному изобретению, который включает стадию (A) приготовления раствора магнийсодержащего продукта в жидкости, причем магнийсодержащий продукт образуется при взаимодействии магнийсодержащего соединения с двуокисью углерода или двуокисью серы. Магнийсодержащим соединением, из которого образуется магнийсодержащий продукт, является алкоголят магния, гидрокарбилалкоголят магния или гидрокарбил магния. Когда используют двуокись углерода, магнийсодержащий продукт представляет собой гидрокарбилкарбонат или карбоксилат магния. Когда используют двуокись серы, получаемый магнийсодержащий продукт представляет собой гидрокарбилсульфит(ROSO2-) или гидрокарбилсульфинат (RSO2-). Поскольку предпочтительно применение двуокиси углерода, ниже следует описание с использованием именно двуокиси углерода.

В случае применения алкоголята магния образующийся магнийсодержащий продукт является гидрокарбилкарбонатом магния. Обычно гидрокарбилкарбонат магния можно получить реакцией двуокиси углерода с алкоголятом магния. Например, гидрокарбилкарбонат магния может быть получен суспендированием этоксида магния в этаноле, добавлением двуокиси углерода до тех пор, пока этоксид магния не растворится с образованием этилкарбоната магния. Если, однако, этоксид магния суспендируют в 2-этил-гексаноле, образуется по меньшей мере одно из соединений, выбранных из группы, включающей 2-этилгексилкарбонат магния, этилкарбонат магния и этил/2-этилгексилкарбонат магния. Если этоксид магния суспендируют в жидком углеводороде или галоидуглеводороде, не содержащих спирта, добавление двуокиси углерода приводит к разрушению частиц этоксида магния, и продукт реакции - гидрокарбилкарбонат магния не растворяется. Реакция алкоголята магния с CO2 может быть представлена следующим образом:

Mg(OR)2 + nCO2 _→ Mg(OR)2-n(-OC-OR)n,

где n - целое число или дробное до 2 и R - гидрокарбил C1-C20. Кроме того, можно использовать алкоголят магния, содержащий две различные гидрокарбильные группы. С точки зрения цены и доступности предпочтительно согласно данному изобретению применять алкоголяты магния формулы Mg(OR')2, где R' имеет значения, указанные выше. С точки зрения каталитической активности и стереоспецифичности лучшие результаты достигаются при использовании алкоголятов магния формулы Mg(OR')2, где R' - алкил-С1- С8, арил-C6-C12 или алкарил или аралкил-C7-C12. Наилучшие результаты получают при использовании этоксида магния.

Конкретные примеры алкоголятов магния, используемых согласно изобретению, включают: Mg(OCH3)2, Mg(OC2H5)2, Mg(OC4H9)2, Mg(OC6H5)2, Mg(OC6H13)2, Mg(OC9H19)2, Mg(OC10H7)2, Mg(OC12H9)2, Mg(OC12H25)2, Mg(OC16H33)2,

Mg(OC18H37)2, Mg(OC20H41)2, Mg(OCH3)(OC2H5), Mg(OCH3)(OC6H13), Mg(OC2H5)(OC8H17), Mg(OC6H13)(OC20H41), Mg(OC3H7)(OC10H7), Mg(OC2H4Cl)2 и Mg(OC16H33)(OC18H37). Можно также применять смеси алкоголятов магния, если это желательно.

Подходящий гидрокарбилалкоголят магния имеет формулу MgR(OR'), где R и R' указаны выше для алкоголята магния.

С одной стороны, когда в качестве суспензионной среды для реакции между гидрокарбилалкоголятом магния и двуокисью углерода применяют спирт, гидрокарбилалкоголят магния является функциональным эквивалентом алкоголята магния, потому что гидрокарбилалкоголят магния превращается в алкоголят магния в спирте. С другой стороны, когда суспензионная среда не содержит спирта, гидрокарбилалкоголят магния реагирует с двуокисью углерода следующим образом:

R-Mg-(OR′)+2CO2 _→ R-C-O-Mg-O-C-OR′.

В этом случае RC-O-Mg-O-C-OR' является образующимся магнийсодержащим продуктом.

Когда соединение магния, из которого образуется магнийсодержащий продукт, является гидрокарбилом магния формулы XMgR, где X - галоген и R - гидрокарбил-С1-C20, реакция гидрокарбила магния с двуокисью углерода приводит к образованию карбоксилата магния и может быть представлена следующим образом:

X-MgR+CO2 _→ X-MgOC-R.

Если гидрокарбил магния содержит две гидрокарбильные группы, реакцию можно представить следующим образом:

MgR2+2CO2 _→ Mg(OC-R)2, где R указан для X-MgR.

Гидрокарбильные соединения магния, используемые согласно данному изобретению, имеют структуру R-Mg-Q, где Q - водород, галоген или R' (каждый R' - независимо представляет собой гидрокарбил-C1-C20). Конкретные примеры гидрокарбилов магния, пригодных согласно данному изобретению, включают: Mg(CH3)2, Mg(C2H5)2, Mg(C4H9)2, Mg(C6H5)2, Mg(C6H13)2, Mg(C9H19)2,

Mg(C10H7)2, Mg(C12H9)2, Mg(C12H25)2, Mg(C16H33)2, Mg(C20H41)2, Mg(CH3)(C2H5), Mg(CH3)(C6H13), Mg(C2H5)(C8H17), Mg(C6H13)(C20H41),

Mg(C3H7)(C10H7), Mg(C2H4Cl)2 и Mg(C16H33)(C18H37), Mg(C2H5)(H),

Mg(C2H5)(Cl), Mg(C2H5)(Br) и т. д. Если это желательно, можно также использовать смеси гидрокарбильных соединений магния. С точки зрения цены и доступности дигидрокарбильными соединениями магния, предпочтительными для использования согласно данному изобретению, являются соединения формулы MgR2, где R указан выше. С точки зрения каталитической активности и стереоспецифичности, лучшие результаты достигаются при использовании галогенидов гидрокарбила магния формулы MgR'Q', где R' - алкил-C1-C18, арил-C6- С12 или алкарил или аралкил-С7-С12 и Q' -хлорид или бромид.

Предпочтительно в качестве магнийсодержащего соединения применять алкоголят магния, при этом образующийся магнийсодержащий продукт представляет собой гидрокарбилкарбонат магния. Например, можно использовать алкоголят магния, который получают реакцией стружки металлического магния с низкомолекулярным спиртом, например, метанолом, этанолом или 1-пропанолом, без катализатора или в присутствии катализатора, например, иода или четыреххлористого углерода, с образованием твердого алкоголята магния. Избыток спирта удаляют фильтрованием, испарением или декантацией.

В качестве разбавителей или растворителей, пригодных для карбонизации соединений магния с образованием магнийсодержащего продукта, используют спирты C1-C12, неполярные углеводороды и их галоидпроизводные, простые эфиры или их смеси, которые практически инертны к используемым реагентам и, предпочтительно, являются жидкими при той температуре, при которой их используют. Реакцию осуществляют при повышенном давлении для того, чтобы даже при более высоких температурах можно было использовать низкокипящие растворители и разбавители. Примеры подходящих растворителей и разбавителей включают спирты, например, метанол, этанол, 1- или 2-пропанол, третбутиловый спирт, бензиловый спирт, амиловые спирты, 2-этилгексанол и разветвленные спирты, содержащие 9 или 10 атомов углерода; алканы, например, гексан, циклогексан, этилциклогексан, гептан, октан, нонан, декан, ундекан и т.д.; галоидалканы, например, 1,1,2-трихлорэтан, четыреххлористый углерод и т.д.ж ароматические углеводороды, например, ксилолы и этилбензол; и галоидированные и гидрированные ароматические соединения, например, хлорбензол, о-дихлорбензол, тетрагидронафталин и декагидронафталин.

Более подробно процесс получения магнийсодержащего продукта состоит в растворении или суспендировании магнийсодержащего соединения в жидкости. Используют 10-80 мас. ч. магнийсодержащего соединения на 100 мас. ч. жидкости. Достаточное количество углекислого газа пропускают в жидкую суспензию из расчета 0,1-4 М углекислого газа на 1 М соединения магния при умеренном перемешивании. К раствору или суспензии магнийсодержащего соединения при перемешивании при 0-100oC в течение 10 мин - 24 ч добавляют 0,3-4 М CO2.

Независимо от того, какое из вышеупомянутых магнийсодержащих соединений применяют для получения магнийсодержащего продукта, на стадии B твердые частицы осаждают из вышеупомянутого раствора магнийсодержащего продукта путем обработки раствора соединением или комплексом титана и, предпочтительно, в смеси с агентом, регулирующим морфологию. В качестве соединения или комплекса титана предпочтительно использовать галогенид титана (IV), особенно тетрахлорид титана. Хотя можно использовать любой агент, регулирующий морфологию, особенно подходящими для этой цели являются органосиланы формулы  где n = 0-4 и R - водород, алкил, алкокси, галоидалкил или арил, содержащие 1-10 атомов C, или галоидсилил или галоидалкилсилил, содержащий 1-8 атомов C и R'- OR или галоген. Обычно R - алкил или хлоралкил, содержащие 1-8 атомов C и 1-4 атома хлора и R' - хлор или OR, содержащий 1-4 атома C. Подходящий органосилан может содержать различные R'. Можно использовать смеси органосиланов. Предпочтительные органосиланы включают триметилхлорсилан, триметилэтоксисилан, диметилдихлорсилан, тетраэтоксисилан или гексаметилдисилоксан.

где n = 0-4 и R - водород, алкил, алкокси, галоидалкил или арил, содержащие 1-10 атомов C, или галоидсилил или галоидалкилсилил, содержащий 1-8 атомов C и R'- OR или галоген. Обычно R - алкил или хлоралкил, содержащие 1-8 атомов C и 1-4 атома хлора и R' - хлор или OR, содержащий 1-4 атома C. Подходящий органосилан может содержать различные R'. Можно использовать смеси органосиланов. Предпочтительные органосиланы включают триметилхлорсилан, триметилэтоксисилан, диметилдихлорсилан, тетраэтоксисилан или гексаметилдисилоксан.

Агент, контролирующий морфологию, может быть также о-, м- или п- диалкилфталатом или o-, м- или п-алкиларалкилфталатом. Алкилы в диалкилфталате могут быть одинаковыми или различными и каждый содержит 1-10, предпочтительно до 4, атомов углерода.

Предпочтительно использовать о-диалкилфталат, особенно о- дибутилфталат, наиболее предпочтительно о-ди-н-бутилфталат или о-ди- изобутилфталат. Другие подходящие диалкилфталаты включают дигексилфталат и диоктилфталат. В подходящем алкиларалкилфталате алкилы содержат 1-10, предпочтительно до 6, атомов C и аралкилы содержат 7-10, предпочтительно до 8 атомов C. Подходящие алкиларалкилфталаты включают бензил-н-бутилфталат и бензил-изобутилфталат. Кроме того, Cohen et al в патенте США N 4946816 описывают использование ароматического соединения с 8-10 атомами C в растворителе на любой из стадий NN 1)-3) по упомянутым патентам США NN 4866022, 4540679 и 4612299, в любое время перед добавлением простого эфира на стадии 3) для регулирования морфологии полученных частиц конечного продукта - катализатора или компонента катализатора.

Конкретные ароматические соединения с 8-10 атомами C, пригодные в качестве агентов, регулирующих морфологию, включают о-ксилол, м-ксилол, п-ксилол, смесь ксилолов, этилбензол, нафталин, кумол, псевдокумол, метилэтилбензолы, тетрагидронафталин и диэтилбензолы. Предпочтительными являются этилбензол, орто-ксилол, мета-ксилол, параксилол и нафталин. Самым предпочтительным является нафталин. Предпочтительно вводить C8-C10-ароматические соединения на стадии B их изобретения, хотя такие ароматические соединения можно также вводить на стадии A способа по данному изобретению или на стадии C, рассматриваемой ниже, перед добавлением циклического простого эфира. Обычно вместе с растворителем для регулирования желательного изменения морфологии вводят 1000-20000 мас.ч. или 0,1-2 мас.% таких C8-C10-ароматических соединений на миллион частей всего количества присутствующих материалов. Предпочтительно использовать 2000-10000 ч. на миллион таких C8-C10-ароматических соединений. Если вводятся только C8-ароматические соединения, предпочтительный интервал составляет 4000-10000 C8- ароматического соединения.

Частицы, осажденные на стадии В, обрабатывают на стадии D соединением титана и донором электронов. Соединения титана (IV), используемые на стадии D, представляют собой галогениды титана и галоидалкоголяты, содержащие 1-20 атомов C на алкоголятную группу, например, метокси, этокси, бутокси, гексокси, фенокси, декокси, нафтокси, додекокси и эйкозокси. Можно использовать, если это желательно, смеси соединений титана. Предпочтительными соединениями титана являются галогениды и галоидалкоголяты, содержащие 1-8 атомов C в алкоголятной группе. Примерами таких соединений служат: TiCl4, TiBr4, Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(OC4H9)Cl3, Ti(OC6H5)Cl3, Ti(OC6H13)Br3, Ti(OC8H17)Cl3, Ti(OCH3)2Br2, Ti(OC2H5)2Cl2, Ti(OC6H13)2Cl2,

Ti(OC8H17)Br2, Ti(OCH3)3Br, Ti(OC2H5)3Cl, Ti(OC4H9)3Cl, Ti(OC6H13)3Br и Ti(OC8H17)3Cl. С точки зрения максимальной активности и стереоспецифичности предпочтительны тетрагалогениды титана, особенно TiCl4.

Органические доноры электронов, используемые при получении компонентов стереоспецифических катализаторов на носителе по данному изобретению, представляют собой органические кислоты, ангидриды органических кислот, сложные эфиры органических кислот, спирты, простые эфиры, альдегиды, кетоны, амины, окиси аминов, амиды, тиолы, различные эфиры и амиды фосфорной кислоты и т.п. Если это желательно, можно применять смеси органических доноров электронов.

Конкретные примеры подходящих кислородсодержащих доноров электронов включают органические кислоты и эфиры, используемые в качестве модификаторов, алифатические спирты, например, метанол, этанол, пропанолы, буганолы, пентанолы, гексанолы и т.д., алифатические диолы и триоды, например, этиленгликоль, пропандиолы, глицерин, бутандиолы, бутантриолы, пентандиолы, пентантриолы, гександиолы, гексантриолы и т.д., ароматические спирты, например, фенол, ди-, три- и тетрагидробензолы, нафтолы и дигидроксинафталины, аралкиловые спирты, например, бензиловый, фенилэтанолы, фенилпропанолы, фенилбутанолы, фенилпентанолы, фенилгексанолы и т.д.; алкариловые спирты, например, крезолы, ксиленоны, этилфенолы, пропилфенолы, бутилфенолы, пентилфенолы, гексилфенолы и т.д.; диалкиловые эфиры, например, диметиловый, диэтиловый, метилэтиловый, дипропиловый, дибутиловый, дипентиловый, дигексиловый эфиры и т.д.; алкилвиниловый и алкилаллиловые эфиры, например, метил-, этил-, пропил-, бутил-, пентил- и гексилвиниловый эфиры и гексилаллиловый эфир; алкариловые эфиры, например, анизол, фенетол, пропилфениловый эфир, бутилфениловый эфир, пентилфениловый эфир, гексилфениловый эфир и т.д.; арилвиниловый и арилаллиловый эфиры, например, фенилвиниловый и фенилаллиловый эфиры; диариловые эфиры, например, дифениловый и циклические эфиры, например, диоксан и триоксан.

Конкретные примеры других подходящих кислородсодержащих органических доноров электронов включают альдегиды, например, формальдегид, ацетальдегид, пропиональдегид, бутиральдегид, валеральдегид, капроальдегид и т.д., бензилальдегид, толуальдегид и альфа-толуальдегид; и кетоны, например, ацетон, диэтилкетон, метилэтилкетон, дипропилкетон, дибутилкетон, дипентилкетон, дигексилкетон и т.д., циклобутанон, циклопентанон и циклогексанон, ацетофенон, пропиофенон, бутирофенон, валерофенон, капрофенон и т.д. и бензофенон.

Конкретные примеры подходящих азотсодержащих органических доноров электронов включают тритичные амины, у которых по меньшей мере одна из групп, связанных с атомом азота, содержит по меньшей мере два атома углерода, например, диметилэтиламин, метилдиэтиламин, N,N'-тетраметил-этилендиамин, триэтиламин, три-н-бутиламин, диметил-н-гексиламин, дифенилметиламин, трифениламин, тритолиламин, дифенилбензиламин, дифенилэтиламин, диэтилфениламин, бис(диэтиламино)бензолы и т.п.; насыщенные гетероциклические амины и их производные, например, пирролидин, пиперидин, 2-метилпирролидин, 2- метилпиперидин, 2,5-диметилпирролидин, 2,6-диметилпиперидин, 2,4,6-триметилпиперидин, 2,2,6,6-тетраметилпиперидин и т.п.; ненасыщенные гетероциклические амины и их производные, например, пиридин, пиримидин, пиколины, лутидины, коллидины, этилпиридины, диэтилпиридины, триэтилпиридины, бензилпиридины, метилпиримидины, этилпиримидины, бензилпиримидины и т.п.

Примеры подходящих серусодержащих органических доноров электронов включают тиолы, например, метантиол, этантиол, этандитиол, пропантиолы, бутантиолы, бутандитиолы, гексантиолы и т.п., тиоэфиры, например, этилтиоэтан, этилтио-н-бутан и т.п.; и другие тиоаналоги вышеописанных кислородсодержащих органических доноров электронов.

Конкретные примеры подходящих фосфорсодержащих органических доноров электронов включают фосфорсодержащие аналоги вышеописанных азотсодержащих органических доноров электронов, например, триэтилфосфин, этилдибутилфосфин, трифенилфосфин и т.п.

Примеры подходящих органических доноров электронов, содержащих два или более атомов, выбранных из группы, включающей кислород, азот, серу и фосфор, включают амиды, например, ацетамид, бутирамид, капроамид, бензамид и т.п., аминоспирты, например, этаноламин, гидроксианилины, аминокрезолы и т.п.; аминоокиси, например, лутидин-N-окиси и коллидин-N-окиси; аминоэфиры, например, бис-(2-этоксиэтил)амин; тиокислоты, например, тиоуксусная кислота, тиомасляная кислота, тиовалеровая кислота, тиобензойная кислота и т.п.; органосульфокислоты, например, метансульфокислота, этансульфокислота, фенилсульфокислота и т.п.; различные производные фосфорной кислоты, например, триметилфосфит, три-н-пропилфосфит, трифенилфосфит, три-(этилтио)фосфит, триамид гексаметил-фосфорной кислоты и т.п.; и окиси фосфина, например, окись триметилфосфина, окись трифенилфосфина и т.п.

С точки зрения поведения катализатора и технологических характеристик доноры электронов, которые предпочтительны согласно данному изобретению, включают C1-C6-алкиловые эфиры ароматических карбоновых кислот и галоид-, гидроксил-, оксоалкил, алкокси- и/или арилоксизамещенных ароматических монокарбоновых кислот. Среди них особенно предпочтительны алкиловые эфиры бензойной, галоидбензойной, фталевой, терефталевой и изофталевой кислот, где алкил содержит 1-6 атомов углерода, например, метилбензоат, метилбромбензоат, этилбензоат, этилхлорбензоат, этилбромбензоат, бутилбензоат, изобутилбензоат, диизобутилфталат, гексилбензоат и циклогексилбензоат. Лучшие результаты достигаются при использовании диэфиров.

Донором электронов, предпочтительно служит о-, м- или п-диалкилфталат или о-, м- или п-алкиларалкилфталат. Алкилы в диалкилфталате могут быть одинаковыми или различными и каждый содержит от 1 до 10, предпочтительно до 4, атомов C. Предпочтительно использовать о-ди-алкилфталат, особенно о-ди-н-бутилфталат или о-ди-изобутилфталат. Другими подходящими диалкилфталатами являются дигексилфталат и диоктилфталат. В подходящем алкиларалкилфталате алкилы содержат 1-10, предпочтительно до 6, атомов C и аралкилы содержат от 7 до 10, предпочтительно до 8, атомов C. Предпочтительно используют о-алкиларалкилфталат. Подходящие алкиларалкилфталаты включают бензил-н-бутилфталат и бензилизобутилфталат.

На стадии D (стадия активации) частицы, образовавшиеся на стадии B, галогенид титана и органический донор электронов реагируют при температурах от -10oC до 170oC, обычно в течение периода времени от нескольких минут до нескольких часов и контактируют в количествах, обеспечивающих атомное отношение титана к магнию в частицах (вычисленное для магния в соединении магния, из которого образуется магнийсодержащий продукт), равное по меньшей мере 0,5:1. Предпочтительно, это отношение устанавливать в пределах 0,5:1-20: 1. Большие количества титана можно использовать без отрицательного влияния на поведение компонента катализатора, но обычно нет необходимости превышать отношение титана к магнию, равное 20:1, так как только часть титана присоединяется к продукту предварительной обработки во время его получения. Более предпочтительно устанавливать отношение титана к магнию в интервале от 2: 1-15:1 для обеспечения достаточного количества титана в катализаторе, что приводит к хорошей активности при экономном расходовании титана в процессе приготовления катализатора. Донор электронов применяют в количестве от 1,0 моль на г-а титана в соединении титана, предпочтительно, от 0,001 до 0,6 моль/г-а титана в соединении титана. Лучшие результаты достигают, когда это отношение составляет 0,01-0,3 моль/г-а титана.

Предпочтительно, чтобы донор электронов и соединение титана контактировали с осажденными твердыми частицами в присутствии инертного углеводорода или галоидсодержащего соединения в качестве разбавителя, хотя можно использовать и другие методы. Подходящими разбавителями являются те соединения, которые указаны выше как разбавители на стадиях A или B или C (описанных ниже) и которые практически инертны к используемым компонентам и являются жидкими при используемых температурах или которые можно поддерживать в жидком состоянии при повышенном давлении.

Предпочтительно стадию D активации осуществлять как ряд подстадий, где на подстадий D-1 частицы со стадии B обрабатывают тетрахлоридом титана и затем на подстадий D-2 - тетрахлоридом титана в присутствии смеси указанных первого и второго доноров электронов.

Более предпочтительно дополнительная обработка включает подстадию D-3 с применением жидкого ароматического углеводорода, например, толуола, и последующую подстадию D-4 - обработку тетрахлоридом титана. В некоторых случаях для получения твердого компонента катализатора с самой высокой активностью при проведении полимеризации или сополимеризации альфа-олефинов, особенно пропилена, подстадия D-3 повторяется как подстадия D-3 до проведения подстадий D-4.

Согласно предпочтительному варианту данного изобретения перед стадией D частицы, осажденные на стадии B, переосаждаются на дополнительной стадии C из раствора, содержащего циклический простой эфир, и затем переосажденные частицы обрабатываются на стадии D соединением переходного металла и донором электронов. Согласно обычной процедуре переосаждения (стадия C) частицы, осажденные на стадии B, полностью солюбилизируются в растворителе - циклическом простом эфире и затем частицам дают переосадиться с образованием частиц одинакового размера. Предпочтительным простым эфиром является тетрагидрофуран, хотя можно использовать другие подходящие циклические простые эфиры, например, тетрагидропиран и 2-метилтетрагидрофуран, с целью солюбилизации частиц на стадии B. Можно также использовать тиоэфиры, например, тетрагидротиофен. В некоторых случаях, например, при использовании 2,2,5,5-тетраметил-тетрагидрофурана и тетрагидропиран-2-метанола, при нагревании до 130-185oF (54,4- 85oC) возникает переосаждение. Могут также использоваться другие соединения, действующие таким же образом, т.е. те, которые могут солюбилизировать частицы, образовавшиеся на стадии B и из которых могут переосаждаться твердые однородные частицы, например, окись циклогексана, циклогексанон, этилацетат и фенилацетат. Можно использовать смеси этих соединений.

Разбавитель, который можно использовать на любой из упомянутых стадий A, B или D или на стадии C переосаждения, должен быть практически инертным к используемым реагентам и, предпочтительно, быть жидким при температурах процесса. Предпочтительно проводить конкретную стадию при повышенном давлении, чтобы можно было применять разбавители с низкими температурами кипения даже при более высоких температурах. Подходящими разбавителями являются ароматические жидкие соединения, хотя можно использовать другие жидкие углеводороды. Установлено, что подходящими соединениями являются ароматические углеводороды, например, толуол, а также замещенные ароматические соединения. Особенно пригодным разбавителем является галоидированное ароматическое соединение, например, хлорбензол, или смесь галоидированного ароматического углеводорода, например, хлорбензола, и галоидированного алифатического соединения, например, дихлорэтана. Подходящими являются также высококипящие алифатические жидкости, например, керосин. Можно применять смеси разбавителей. Одним из подходящих компонентов разбавителей служит Isopar G®, являющийся изопарафиновым C10(в среднем)-углеводородом, кипящим при 156-176oC.

Другие примеры включают алканы, например, гексан, циклогексан, метилциклогексан, гептан, октан, нонан, декан, ундекан и т.п., галоидалканы, например, 1,2-дихлорэтан, 1,1,2-трихлорэтан, четыреххлористый углерод и т.п., ароматические углеводороды, например, бензол, толуол, ксилолы и этилбензол, и галоидированные и гидрированные ароматические углеводороды, например, хлорбензол и о- дихлорбензол.

Каждую из указанных стадий A, B и D и стадию C переосаждения проводят практически в отсутствие воды, кислорода, моноокиси углерода и других посторонних примесей, способных отрицательно влиять на поведение катализатора или компонента катализатора по изобретению. Наличие этих веществ устраняется путем проведения стадии предварительной обработки в присутствии инертного газа, например, азота или аргона, или другими подходящими средствами. Кроме того, весь процесс или его часть можно осуществлять в присутствии одного или нескольких альфа-олефинов, которые, будучи введены в исходную систему в газообразной форме, могут служить для исключения ядов для катализатора. Наличие одного или нескольких альфа-олефинов может также привести к улучшенной стереоспецифичности. Подходящие альфа-олефины включают этилен, пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1 и их смеси. Конечно, любой применяемый альфа-олефин должен быть сравнительно высокой степени чистоты, например, марки, идущей для полимеризации, или еще чище. Другие приемы, которые помогают исключить наличие посторонних ядов, включают очистку любого растворителя, который нужно использовать, например, перколяцию через молекулярные сита и/или силикагель, до его использования и сушку и/или очистку других реагентов.

В результате вышеописанного процесса на стадии D получают твердый продукт реакции, пригодный для использования в качестве катализатора или компонента катализатора. До такого использования желательно удалить неполностью прореагировавшие исходные материалы из твердого продукта реакции со стадии D. Это удобно осуществлять путем промывки твердого продукта со стадии D после его отделения от разбавителя, подходящим растворителем, например, жидким углеводородом или хлоруглеводородом, предпочтительно в течение короткого промежутка времени после завершения процесса получения, так как продолжительный контакт между компонентом катализатора и непрореагировавшими исходными веществами может отрицательно повлиять на характеристики катализатора.

В твердом компоненте катализатора по данному изобретению, полученном по методу данного изобретения, атомное отношение магния к титану равно по меньшей мере 0,3: 1 и, предпочтительно, от 0,4:1 до 20:1 и, более предпочтительно, от 0,5:1 до 3:1. Атомное отношение кремния к титану обычно может колебаться от 0,1:1 до 2, 0:1, предпочтительно, равно 0,3:1-1:1.

Катализатор или компонент катализатора по данному изобретению содержит по меньшей мере один гафнийсодержащий компонент или цирконийсодержащий компонент. В способе по данному изобретению обработанные осажденные частицы со стадии D содержат по меньшей мере один гафний- или цирконийсодержащий компонент, а также магний- и титансодержащий компоненты.

По меньшей мере один из компонентов: гафний или цирконий вводят в по меньшей мере один из продуктов, выбранных из: (i) магнийсодержащего продукта на стадии A, путем взаимодействия магнийсодержащего соединения или продукта с по меньшей мере одним гафний- или цирконийсодержащим соединением или комплексом, или (ii) вышеуказанных твердых частиц, осажденных на стадии B, путем обработки магнийсодержащего продукта соединением или комплексом титана и по меньшей мере одним гафний- или цирконийсодержащим соединением или комплексом, или (iii) вышеуказанных осажденных частиц, обработанных на стадии D путем обработки их соединением титана, донором электронов и по меньшей мере одним гафний- или цирконийсодержащим соединением или комплексом.

В твердом компоненте катализатора, полученном способом по данному изобретению, атомное отношение магния к гафнию, в расчете на элементарные металлы, находится в интервале от 2, 5:1, предпочтительно, от 15:1, до 1000:1, предпочтительно, до 35:1, и атомное отношение титана к гафнию, в расчете на элементарные металлы, находится в интервале от 0,05:1, предпочтительно, от 1: 1 до 100:1, предпочтительно до 10:1. Атомное отношение магния к цирконию, в расчете на элементарный металл, находится в интервале от 20:1, предпочтительно, от 64:1 до 925:1, предпочтительно, до 563:1, и атомное отношение титана к цирконию, в расчете на элементарный металл, равно от 2:1, предпочтительно, от 8:1 до 130:1, предпочтительно, до 70:1.

Гафнийсодержащим соединением или комплексом, используемым на стадиях А, В или D, предпочтительно, служит галогенид гафния, особенно тетрагалогенид гафния. Обычно можно использовать тетрахлорид гафния или дихлорид гафноцена. Обычно подходящие гафнийсодержащие соединения и комплексы включают комплексы гафния (IV), в которых гафний присоединен к атому углерода или атому кислорода лиганда, например, комплекс тетрахлорида гафния с простым эфиром или сложным эфиром-лигандом, или не содержащие галоида комплексы гафния с алкоголятами, β-дикетонатами, оксалатами, ацетатами, бензоатами, фталатами и комплексы гафния с лигандами - производными циклопентадиенила, например, инденилом, флуоренилом и т.д.

В качестве цирконийсодержащего соединения или комплекса, используемого на стадиях A, B и D, предпочтительно применять галогенид циркония, особенно тетрагалогенид циркония или дигалогенид цирконоцена. Обычно могут быть использованы тетрахлорид циркония, дихлорид цирконоцена или ацетилацетонат циркония. Обычно, подходящие цирконийсодержащие соединения и комплексы включают комплексы циркония, в которых цирконий присоединен к атому углерода или кислороду лиганда, например, не содержащие галоида комплексы циркония с алкоголятами, β-дикетонатами, оксалатами, ацетатами, бензоатами, фталатами, и комплексы циркония с лигандами - производными циклопентадиенила, например, инденилом, флуоренилом и т.д. Согласно одному варианту, по меньшей мере часть всего количества гафния, вводимого на по меньшей мере одной из упомянутых стадий A, B и D, вводят в вышеупомянутый магнийсодержащий продукт на стадии A путем взаимодействия магнийсодержащего соединения или продукта с гафнийсодержащим соединением или комплексом и двуокисью углерода. По другому варианту по меньшей мере часть общего количества гафния, вводимого на по меньшей мере одной из стадий A, B и D, вводится в вышеупомянутые твердые частицы, осажденные на стадии B, путем обработки магнийсодержащего продукта соединением гафния или комплексом гафния. Согласно наиболее предпочтительному варианту данного изобретения твердые частицы, осажденные на стадии B, обрабатываются на стадии D гафнийсодержащим соединением или комплексом. Наиболее предпочтительно все количество гафния вводят на стадии D.

Согласно предпочтительному варианту, по меньшей мере часть (более предпочтительно, все количество) количества циркония, вводимого на по меньшей мере одной из стадий A, B и D, вводится или на стадии B путем обработки магнийсодержащего продукта соединением титана или цирконийсодержащим соединением или комплексом, наиболее предпочтительно, дигалогенидом цирконоценом, или на стадии D путем обработки осажденных частиц соединением титана, донором электронов и тетрагалогенидом циркония.

Предпочтительно, чтобы катализатор или компонент катализатора по данному изобретению дополнительно содержал ванадийсодержащий компонент. Ванадий вводят в по меньшей мере один из следующих продуктов: (i) вышеупомянутый магнийсодержащий продукт на стадии A путем взаимодействия магнийсодержащего соединения или продукта с ванадийсодержащим соединением или комплексом, или (ii) вышеупомянутые твердые частицы, осажденные на стадии B, путем обработки магнийсодержащего продукта соединением или комплексом титана и ванадийсодержащим соединением или комплексом, или (iii) вышеупомянутые осажденные частицы, обработанные на стадии D соединением титана, донором электронов и ванадийсодержащим соединением или комплексом, не содержащим галоида.

Несмотря на добавление ванадия, описанное в этом абзаце, гафний и/или цирконий вводят, как описано выше.

В предпочтительном твердом компоненте катализатора, полученном способом по данному изобретению, атомное отношение магния к ванадию, в расчете на элементарные металлы, находится в интервале от 2,5:1, предпочтительно, от 11:1 до 75: 1, предпочтительно, до 65:1, и атомное отношение титана к ванадию, в расчете на элементарные металлы, находится в интервале от 0,05:1, предпочтительно, от 1:1 до 10:1, предпочтительно, до 8:1.

Ванадийсодержащим соединением или комплексом, который применяют для реакции с магнийсодержащим продуктом на стадии A или с упомянутым магнийсодержащим продуктом на стадии B, предпочтительно, является галогенид ванадия (III) или (IV), особенно трихлорид или тетрахлорид ванадия. Обычно можно использовать тетрахлорид ванадия, трихлорид ванадия, растворы трихлорида ванадия в тетрагидрофуране или дихлорметане, ацетилацетонат ванадия и дициклопентадиенил ванадия. В общем, подходящие ванадийсодержащие соединения и комплексы включают комплексы ванадия (III) или (IV), у которых ванадий присоединен к атому углерода или кислорода лиганда, например, комплекс трихлорида или тетрахлорида ванадия с сложноэфирным лигандом или лигандом на основе простого эфира, не содержащие галоида комплексы ванадия, которые используют исключительно как средство для введения ванадиевого компонента на стадии D с, например, алкоголятами, β-дикетонатами, оксалатами, ацетатами, бензоатами, фталатами, и комплексы ванадия с лигандами на основе производных циклопентадиенила, например, инденила, флуоренила и т.д.

Гафнийсодержащий, цирконийсодержащие компоненты, а также, необязательно, ванадийсодержащий компонент можно вводить на тех же самых стадиях A, B или D, или же каждый из упомянутых металлов может вводиться на различных стадиях. Предпочтительно, гафний вводится на стадии D, цирконий и, если используется, ванадий вводятся на стадии B или D. Когда из металлов вводят только гафний и он вводится на стадии D, применение целевого катализатора или компонента катализатора для полимеризации или сополимеризации альфа-олефина позволяет получить полимер или сополимер с более широким молекулярно-весовым распределением.

Когда из металлов вводится только гафний и его введение осуществляют на стадии A или B или на стадии A или B, а также на стадии D, получающийся катализатор или компонент катализатора обладает повышенной активностью в процессах полимеризации или сополимеризации альфа-олефина, но получаемый полимер или сополимер не характеризуется более широким молекулярно-весовым распределением. Если гафний вводится только на стадии D, а ванадий или цирконий - на стадии A или B, использование получаемого катализатора или компонента катализатора в процессах полимеризации или сополимеризации альфа-олефина приводит к образованию полимера или сополимера с более широким молекулярно-весовым распределением, и только когда ванадий и/или цирконий вводится в виде неорганического соединения или комплекса, получающийся катализатор или компонент катализатора обладает повышенной активностью при полимеризации или сополимеризации альфа-олефина.

До использования катализатора или компонента катализатора для полимеризации или сополимеризации альфа-олефинов можно осуществлять форполимеризацию и инкапсулирование катализатора или компонента катализатора. В общем, очень предпочтительно проводить форполимеризацию до применения катализатора или компонента катализатора для полимеризации и сополимеризации. При полимеризации катализатор или компонент катализатора по изобретению предпочтительно участвуют в форполимеризации альфа-олефина до применения их в качестве катализатора или компонента катализатора полимеризации или сополимеризации альфа-олефин. При форполимеризации катализатор или компонент катализатора и сокатализатор-алюминийорганическое соединение, например, триэтилалюминий, контактируют с альфа-олефином, например, пропиленом, в условиях полимеризации, предпочтительно в присутствии модификатора, например, силана, и инертного углеводорода, например, гексана. Обычно весовое отношение полимер/катализатор или компонент катализатора в образующемся форполимере равно от 0,1:1 до 20:1. При форполимеризации вокруг частиц катализатора или компонента катализатора образуется оболочка из полимера, что во многих случаях улучшает морфологию частиц, активность, стереоспецифичность и стойкость к истиранию. Особенно пригодная методика форполимеризации описана в патенте США N 4579836, который указан в качестве ссылки в отчете о поиске.

Обычно катализатор или компонент катализатора по данному изобретению используют в сочетании с сокатализатором, включающим алкил металла II или III группы и, обычно, одним или несколькими модификаторами. Пригодными алкилами металлов II и IIIA групп являются соединения формулы MRm, где М - металл II или IIIA группы, каждый R, независимо, представляет собой алкил, содержащий 1-20 атомов углерода и m соответствует валентности M. Примерами металлов M являются магний, кальций, цинк, кадмий, алюминий и галлий. Примерами подходящих алкилов R являются метил, этил, бутил, иксил, децил, тетрадецил и эйкозил. С точки зрения характеристик компонента катализатора предпочтительны в качестве алкилов металлов II и IIIA группы алкилы магния, цинка и алюминия, у которых алкильные радикалы содержат 1-12 атомов углерода. Конкретные примеры таких соединений включают Mg(CH3)2, Mg(C2H5)2, Mg(C2H5)(C4H9), Mg(C4H9)2, Mg(C6H13)2, Mg(C12H25)2, Zn(CH3)2,

Zn(C2H5)2, Zn(C4H9)2, Zn(C4H9)(C8H17), Zn(C6H13)2, Zn(C6H13)3 и Al(C12H25)3. Более предпочтительно применять алкилы магния, цинка или алюминия, содержащие 1-6 атомов углерода в алкильном радикале. Лучшие результаты достигают с применением триалкилалюминия, содержащего 1-6 атомов C в алкильном радикале, и особенно триэтилалюминия и триизобутилалюминия или их смеси. Если желательно, можно использовать алкилы металлов, содержащие один или несколько атомов галоида или гидридных групп, например, этилалюминийдихлорид, диэтилалюминийхлорид, диэтилалюминийгидрид, диизобутилалюминийгидрид и т.п.

Типичную каталитическую систему для полимеризации или сополимеризации альфа-олефинов получают комбинацией титансодержащего катализатора или компонента катализатора на носителе по данному изобретению и алкила алюминия в сочетании с по меньшей мере одним сокатализатором или модификатором, обычно донором электронов, предпочтительно силаном. Обычно в такой каталитической системе атомные отношения алюминий : титан равны 10-500, предпочтительно 30-300. Мольные отношения алюминий : донор электронов в таких каталитических системах равны 2:60. Типичные мольные отношения алюминий : силан равны 3-50.

Для оптимизации активности и стереоспецифичности такой системы предпочтительно использовать один или несколько модификаторов, обычно доноров электронов, включая силаны, минеральные кислоты, металлорганические халькогенидные производные сернистого водорода, органические кислоты, их сложные эфиры или смеси этих соединений.

Органические доноры электронов, пригодные в качестве модификаторов указанной системы, представляют собой органические соединения, содержащие кислород, кремний, азот, серу и/или фосфор. Такие соединения включают органические кислоты, их ангидриды и эфиры, спирты, простые эфиры, альдегиды, кетоны, силаны, амины, аминоокиси, амиды, тиалы, различные эфиры и амиды фосфорной кислоты и т.п. Можно также использовать смеси органических, доноров электронов.

Конкретные органические кислоты и их эфиры представляют собой бензойную кислоту, галоидбензойные кислоты, фталевую кислоту, изофталевую, пирефталевую и их алкиловые эфиры, где алкил содержит 1-6 атомов C, например, метилхлорбензоаты, бутилбензоат, изобутилбензоат, метиланизат, этиланизат, метил-п-толуат, гексилбензоат, циклогексилбензоат и диизобутил-фталат, так как они дают хорошие результаты по активности и стереоспецифичности и удобны в использовании.

Упомянутая каталитическая система с сокатализатором предпочтительно содержит алифатический или ароматический силан в качестве модификатора. Предпочтительными силанами являются алкил, арил и/или алкоксизамещенные силаны, содержащие углеводородные фрагменты с 1-20 атомами C. Особенно предпочтительны силаны формулы SiY4, где все группы Y-одинаковые или различные и представляют собой алкильную или алкооксигруппу, содержащую 1-20 атомов C.

Предпочтительные алифатические силаны включают изобутилтриметоксисилан, диизобутилдиметоксисилан, диизопропилдиметоксисилан, дифенилдиметоксисилан, дитретбутилдиметоксисилан и третбутилтриметоксисилан.

Катализатор или компонент катализатора по данному изобретению используют в процессе стереоспецифической полимеризации или сополимеризации альфа-олефинов, содержащих 3 или более атомов углерода, например, пропилена, бутена-1, пентена-1,4-метилпентена-1 и гексена-1, а также их смесей или их смесей с этиленом. Катализатор или компонент катализатора по данному изобретению особенно эффективен при стереоспецифической полимеризации или сополимеризации пропилена или его смесей с этиленом или высшим альфа-олефином в количестве до 20 мол.%. Согласно изобретению высококристаллические полиальфа-олефины или сополимеры получают при контактировании по меньшей мере одного альфа-олефина с вышеописанным катализатором или компонентом катализатора по данному изобретению при условиях полимеризации или сополимеризации. Эти условия включают температуру и время полимеризации или сополимеризации, давление мономера(ов), избежание загрязнения катализатора, выбор среды для полимеризации или сополимеризации, использование добавок для регулирования молекулярных весов гомополимера или сополимера и другие условия, хорошо известные специалисту в данной области. Используют методы полимеризации или сополимеризации в суспензии, в массе или в газовой фазе.

Количество катализатора или компонента катализатора по данному изобретению зависит от выбора метода полимеризации или сополимеризации, размера реактора, вида исходного мономера(ов) и других факторов, хорошо известных специалисту, и может быть определено на основе нижеприведенных примеров. Обычно катализатор или компонент катализатора используют в количестве от 0,2 до 0,02 мг/г полимера или сополимера, образующегося в ходе реакции.

Независимо от метода полимеризации или сополимеризации, полимеризацию или сополимеризацию следует проводить при температурах, достаточно высоких для обеспечения приемлемых скоростей полимеризации или сополимеризации и сокращения времени пребывания в реакторе, но не настолько высоких, чтобы привести к образованию неоправданно высоких уровней стереохаотичных продуктов вследствие слишком высоких скоростей полимеризации или сополимеризации. Обычно температуры находятся в интервале от 0 до 120oC, предпочтительно от 20 до 95oC, с точки зрения получения хороших свойств катализатора и высоких выходов. Более предпочтительно осуществить полимеризацию при температурах от 50 до 80oC.

Полимеризацию или сополимеризацию альфа-олефина согласно данному изобретению осуществляют при давлениях мономера около атмосферного или выше. Обычно давление мономера колеблется от 20 до 600 ф/дюйм2 (137,9-4136,8 кПа), хотя в газовой фазе давление мономера не должно быть ниже давления паров при температуре полимеризации или сополимеризации альфа-олефина, который нужно заполимеризовать.

Время полимеризации или сополимеризации обычно колеблется от 30 мин до нескольких часов при полимеризации в массе при соответствующих средних временах пребывания в реакторе непрерывного действия. Для реакций в автоклаве время полимеризации или сополимеризации составляет от 1 до 4 ч. В суспензионных средах время полимеризации или сополимеризации можно регулировать как желательно. Обычно при непрерывном суспензионном процессе время полимеризации или сополимеризации колеблется от 30 мин до нескольких часов.

Разбавители, пригодные для использования при полимеризации или сополимеризации в суспензии, включают алканы и циклоалканы, например, пентан, гексан, гептан, н-октан, изооктан, циклогексан и метилциклогексан; алкилароматические соединения, например, толуол, ксилол, этилбензол, изопропилбензол, этилтолуол, н-пропилбензол, диэтилбензолы, и моно- и диалкилнафталины; галоидированные и гидрированные ароматические соединения, например, хлорбензол, хлорнафталин, о-дихлорбензол, тетрагидронафталин, декагидронафталин, высокомолекулярные жидкие парафины или смеси указанных соединений и другие хорошо известные разбавители.

Часто желательно подвергнуть среду для полимеризации или сополимеризации очистке перед использованием, например, дистилляцией, перколяцией через молекулярные сита, контактированием с соединением типа алкилалюминия, способным удалять следы примесей, или другими подходящими методами.

Примеры процессов газофазной полимеризации или сополимеризации, для которых пригоден катализатор или компонент катализатора по изобретению, включают процессы, проводимые в реакторах с перемешиваемым слоем и псевдоожиженным слоем и описанные в патентах США NN 3957448, 3965083, 3971786, 3970611, 4129701, 4101289, 3652527 и 4003712, включенных в качестве ссылок.

Типичные процессы газофазной полимеризации или сополимеризации олефинов проводят в системах, включающих по меньшей мере один реактор, куда добавляют олефин и компоненты катализатора, и который содержит перемешиваемый слой образующихся частиц полимера. Обычно компоненты катализатора добавляют все вместе или по отдельности через один или несколько вводов через регулируемые клапаны в единственный или первый реактор.

Олефиновый мономер обычно вводят в реактор через систему возврата газа в цикл, в которой непрореагировавший мономер удаляют как отходящий газ, и свежая порция мономера смешивается и подается в реактор. В случае сополимеризации гомополимер, образовавшийся из первого мономера в первом реакторе, реагирует с вторым мономером во втором реакторе.

При полимеризации или сополимеризации олефина в среду через систему для возврата газа в цикл для регулирования температуры можно добавить охлаждающую жидкость, которая может представлять собой жидкий мономер.

Независимо от метода осуществления процесса полимеризацию или сополимеризацию проводят в условиях, исключающих наличие кислорода, воды и других веществ, отравляющих катализатор. Кроме того, согласно изобретению, полимеризацию или сополимеризацию можно проводить в присутствии добавок, регулирующих молекулярный вес полимера или сополимера. Обычно для этой цели используют водород, что хорошо известно специалистам. Хотя это обычно и не требуется, по завершении полимеризации или сополимеризации или когда желательно прекратить полимеризацию или сополимеризацию, или по крайней мере временно дезактивировать катализатор или компонент катализатора, можно осуществить контактирование катализатора с водой, спиртами, ацетоном или другими подходящими дезактиваторами катализатора по методике, хорошо известной специалисту в данной области.

Продукты, полученные по способу данного изобретения, представляют собой твердые, преимущественно изотактические полиальфа-олефины. Выходы гомополимера или сополимера довольно высоки в сравнении с количеством использованного катализатора, поэтому полученные продукты можно использовать без отделения остатков катализатора. Далее, количество стереостатистических побочных продуктов сравнительно мало, т.е. их можно тоже не отделять. Полимеры и сополимеры, полученные в присутствии заявляемого катализатора, можно перерабатывать в изделия экструзией, инжекционным формованием и другими известными методами.

Пример 1. Стадия A - получение раствора алкилкарбоната магния.

В реактор объемом 2 л, снабженный механической мешалкой и промытый сухим азотом, помещают смесь 153 г этоксида магния, 276 мл 2-этил-1-гексанола и 1100 мл толуола. Смесь перемешивают со скоростью 450 об/мин под давлением 30 ф/дюйм2 (206,8 кПа), создаваемым CO2, и нагревают при 93oC в течение 3 ч. Полученный раствор перемещают в колбу объемом 2 л. Общий объем раствора равен 1530 мл. На 1 моль этоксида магния использовали 1,320 м 2-этилгексанола. Раствор содержит 0,1 г-экв этоксида магния на мл раствора.

Стадия B - образование твердых частиц.

В реактор объемом 1 л загружают 150 мл толуола, 20,5 мл тетраэтоксисилана и 14 мл тетрахлорида титана и 0,5 г дихлорида гафноцена в атмосфере сухого азота. После перемешивания со скоростью 300 об/мин при 22-27oC в течение 15 мин добавляют с помощью гомбы 114 мл раствора гидрокарбил-карбоната магния со стадии A. Осаждаются твердые частицы.

Стадия С - переосаждение.

После того, как смесь, содержащая осадок, перемешивалась еще в течение 5 мин, быстро добавляют при помощи шприца 27 мл тетрагидрофурана (ТГФ). Температура в реакторе повышается от 26 до 38oC. Затем продолжают перемешивание со скоростью 300 об/мин и температура в течение 15 мин повышается до 60oC. Образовавшееся твердое вещество растворяется в ТГФ. Через 5 мин после добавления ТГФ твердые частицы переосаждаются из раствора. Перемешивание продолжают при 60oC в течение 1 ч, после чего перемешивание прекращают и получившееся твердое вещество осаждается. Надосадочную жидкость декантируют, осадок промывают два раза 50 мл толуола.

Стадия D - обработка соединением титана (IV) (Стадия активации).

К осадку со стадии C в реакторе объемом 1 л добавляют 125 мл толуола и 50 мл тетрахлорида титана (подстадия D-1). Полученную смесь нагревают до 116oC в течение 30 мин и перемешивают со скоростью 300 об/мин в течение часа. После прекращения перемешивания полученные твердые частицы осаждаются и надосадочную жидкость декантируют. После того, как на подстадии D-2 добавили 150 мл толуола, 50 мл тетрахлорида титана и 1,8 мл ди-н-бутилфталата (Ph) к твердым частицам, смесь перемешивают со скоростью 300 об/мин при 117oC в течение 90 мин, твердые частицы осаждаются, надосадочную жидкость декантируют. После добавления 95 мл толуола на подстадии D-3 смесь нагревают до 91oC в течение 30 мин. После прекращения перемешивания твердые частицы осаждаются, надосадочную жидкость декантируют. Добавляют еще 95 мл толуола, смесь перемешивают при 91oC в течение 30 мин, твердые частицы осаждаются, и надосадочную жидкость декантируют. На подстадии D-4 добавляют еще 63 мл тетрахлорида титана, смесь нагревают при 91oC при перемешивании в течение 30 мин, после чего перемешивание прекращается, надосадочную жидкость декантируют. Осадок промывают 4 раза 50 мл гексана и выделяют твердое вещество (4,9 г).

Распределение частиц катализатора по размерам измеряют с использованием лазерного анализатора дифракции (Shimadzu Model SALD-1100), найдено, что распределение размеров частиц (PSD) следующее: d10 - 11,2 мк, d50 - 22,1 мк и d90 - 34,1 мк. d10, d50 и d90 означает, что 10, 50 и 90%, соответственно, частиц имеют размер менее 11,2, 22,1 и 34,1 мк соответственно. d50 - это средний размер частиц.

Пробная полимеризация пропилена в суспензии привела к получению полимера с выходом до 29,2 кг полипропилена на г магния в катализаторе, экстрагируемые вещества составляют 0,93 и объемная плотность (BD) равна 27,2 ф/фут3 (435,7 кг/м3).

Периодическая суспензионная полимеризация пропилена проводится в реакторе объемом 2 л при 71oC и давлении 150 ф/дюйм2 (1135,5 кПа) в присутствии 7 мм водорода при перемешивании со скоростью 500 об/мин в течение 2 ч. В качестве сокатализатора применяют триэтилалюминий (ТЭА), в качестве модификатора - диизобутилдиметоксисилан. В реактор загружают ТЭА/модификатор, титановый компонент, водород и пропилен в указанном порядке. "Выход" (кг полимера на г твердого катализатора) определяют по содержанию магния в полимере и в некоторых случаях в расчете на вес твердого катализатора, использованного при получении полимера.

"Растворимые" определяют путем испарения растворителя из аликвота фильтрата для выделения количества полученного растворимого полимера, указаны как мас.% (%Sol) такого растворимого полимера в расчете на сумму весов твердого полимера в фильтрате и растворимого полимера.

"Экстрагируемые" определяют путем измерения потери веса сухого образца измельченного полимера после экстракции в кипящем н-гексане в течение 3-6 ч, указанные как мас. % (% Ext) твердого полимера, удаленного при экстракции. Вязкость твердого полимера измеряют и указывают ее как скорость течения расплава (MFR).

Примеры 2-26. Методика и значения параметров по примеру 1 используются в примерах 2-26, за исключением указанного ниже. В примере 2 повторяют процесс примера 1, но на стадии B вместо 0,5 г дихлорида гафноцена вводят 1,0 г. В примере 3 повторяют пример 1, но вместо 0,5 г дихлорида гафноцена на стадии B вводят 2,0 г. В примере 4 повторяют пример 1, но вместо добавления дихлорида гафноцена на стадии B вводят 0,5 г тетрахлорида гафния в 90 мл толуола, 21 мл 2-этил-1-гексанола и 11,4 г этоксида магния на стадии A при давлении СО2 30 ф/дюйм2 (206,8 кПа) в автоклаве объемом 200 мл.

В примере 5 повторяют пример 1, но в добавление к 0,5 г дихлорида гафноцена на стадии B вводят 2,0 г тетрахлорида гафния на подстадии D-1. В примере 6 повторяют процедуру примера 5, но на стадии B добавляют 1,0 г, а не 0,5 г дихлорида гафноцена. В примере 7 делают все, как в примере 1, но на стадии B вводят не 0,5 г, а 3,0 г дихлорида гафноцена и на стадии D-1 добавляют 2,5 г тетрахлорида гафния.

В примере 8 повторяют процедуру примера 1, но вместо 0,5 г дихлорида гафноцена на стадии B добавляют 1,7 мл 1 М раствора трихлорида ванадия в смеси дихлорметана и тетрагидрофурана, а на стадии D-1 вводят 2,0 г тетрахлорида гафния.

В каждом из примеров 9 и 10 повторяют процедуру примера 8, но вместо 1,7 мл добавляют на стадии B 2,5 и 3,4 мл раствора трихлорида ванадия соответственно. В примере 11 повторяют процедуру примера 8, но на стадии B вместо 1,7 мл добавляют 5,1 мл раствора трихлорида ванадия и на подстадии D-1 вместо 2,0 г вводят 1,5 г трихлорида гафния.

В каждом из примеров 12 и 13 повторяют процедуру примера 1, но на стадии B вместо дихлорида гафноцена вводят 1,0 г и 1,5 г дихлорида цирконоцена соответственно. В примере 14 повторяют процедуру примера 1, но вместо 0,5 г дихлорида гафноцена на стадии B добавляют 1,0 г дихлорида цирконоцена, и на подстадии D-1 вводят 2,0 г тетрахлорида гафния. Пример 15 является повторением примера 14.

В примере 16 повторяют процедуру примера 14, но на стадии B не вводят ни дихлорид цирконоцена, ни дихлорид гафноцена и на стадии D-1 вместо 2,0 г добавляют 4,0 г тетрахлорида гафния.

В примере 17 повторяют процедуру примера 5, но на стадии B вводят не 0,5 г, a 1,5 г дихлорида гафноцена. В примере 18 повторяют процедуру примера 1, но на стадии B вместо дихлорида гафноцена добавляют 0,52 г дихлорида ванадоцена и на подстадии 0-1 3,0 г тетрахлорида гафния. В примере 19 повторяют процедуру примера 18, но на стадии B вместо 0,52 г добавляют 0,77 г дихлорида ванадоцена и на стадии D-1 вводят 2,0 г тетрахлорида гафния вместо 3,0 г. В примере 20 повторяют процедуру примера 19, но на стадии B добавляют 0,5 г дихлорида цирконоцена вместо дихлорида ванадоцена и на стадии D-1 вместо 2,0 г тетрахлорида гафния вводят 1,5 г. В примере 21 повторяют процедуру примера 20. В примере 22 повторяют процедуру примера 20, но вместо 0,5 г добавляют 1,5 г дихлорида цирконоцена на стадии B и на стадии D-1 вводят не 1,5 г, а 1,0 г тетрахлорида гафния.

В примере 23 повторяют процедуру примера 16, но на стадии D-1 вместо тетрахлорида гафния добавляют 2,5 г тетрахлорида циркония. В примере 24 повторяют процедуру примера 18, но на стадии B вместо 0,52 г дихлорида ванадоцена вводят 0,4 г и на стадии D-1 вместо тетрахлорида гафния вводят 0,5 г тетрахлорида циркония.

В примере 25 повторяют процедуру примера 1, но на стадии B не добавляют дихлорид гафноцена, а на стадии D-1 вводят 0,5 г дихлорида гафноцена. В примере 26 повторяют пример 1, но на стадии B дихлорид гафноцена не вводят, на стадии D-2 вместо 1,8 мл добавляют 2,4 мл ди-н-бутилфталата, стадию D-31 исключают и на стадии D-4 вместо 63 мл вводят 125 мл тетрахлорида титана. Таким образом, примеры 25 и 26 являются сравнительными, иллюстрирующими катализаторы, которые были получены или совсем без применения соединения гафния или же с добавлением органического соединения гафния только на стадии D.

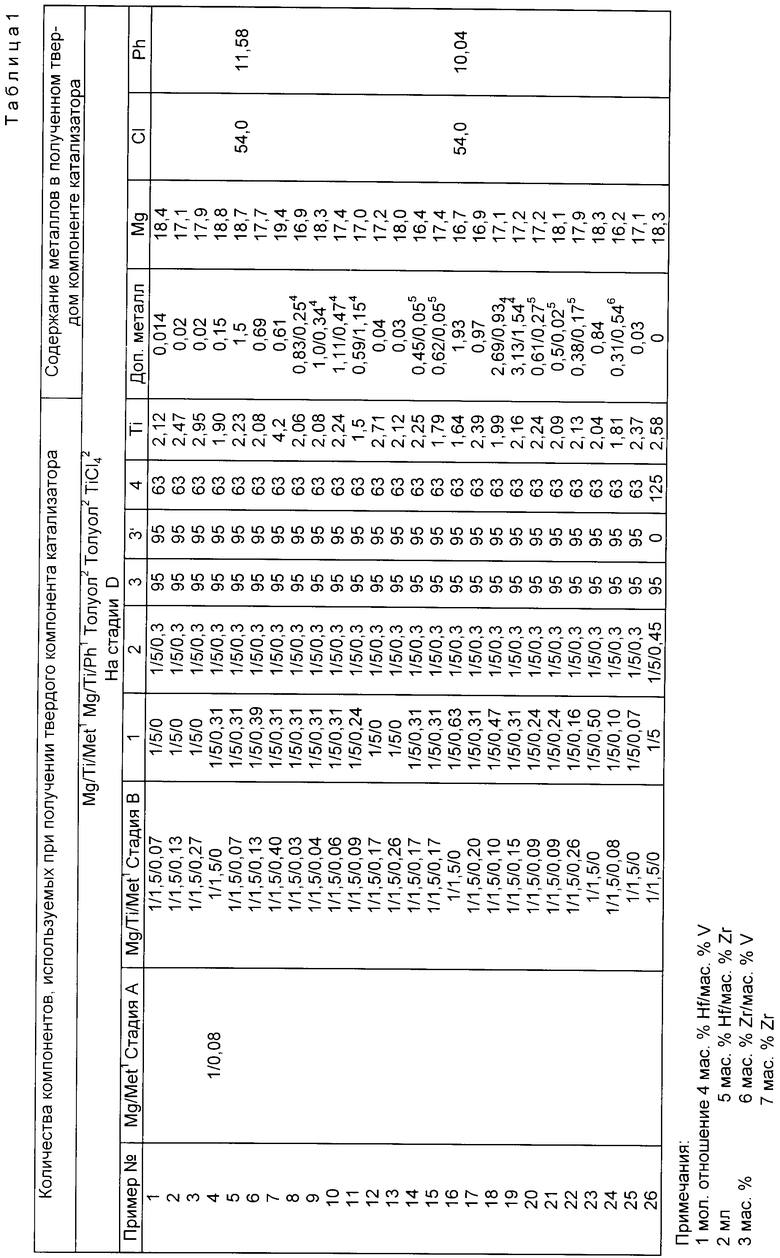

Количества веществ, применяемых на стадиях и подстадиях способа, содержание металлов в полученных твердых компонентах катализатора, представлены в табл.1. Молярные отношения магния ко второму металлу на стадии A представлены в табл.1 только в случае применения на стадии A второго металла, т. е. для примера 4.

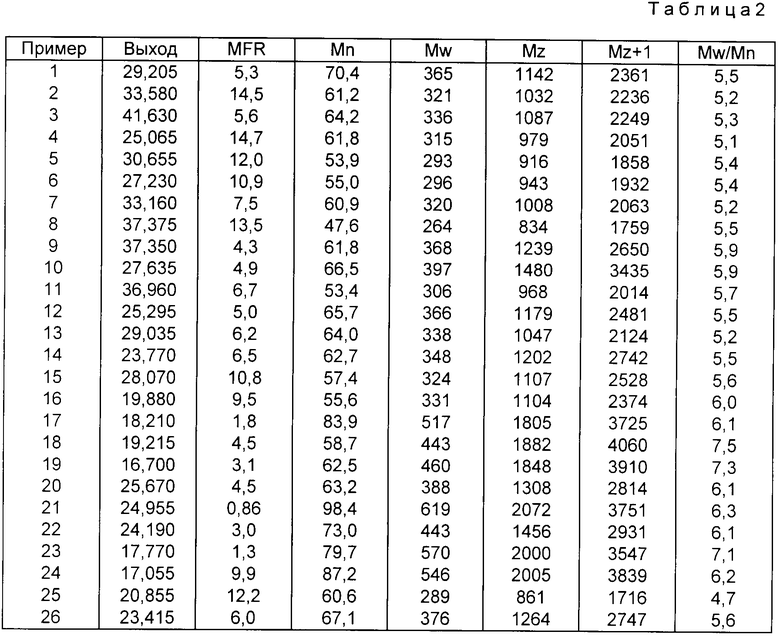

В табл.2 приведено распределение по размерам частиц полученных компонентов твердого катализатора. Выход полипропилена по описанному периодическому способу в суспензии, % Sol, % Ext, BD, MFR, Mn, Mw, Mz, Mz+1 и Mw, Mn для полипропилена, полученного на каждой фазе такого способа, также приведены в табл.2.

Примеры 25 и 26 иллюстрируют катализаторы, которые подобны катализаторам, полученным в примерах 1-24, за исключением того, что они или не содержат совсем гафния, циркония или ванадия, или содержат гафний, введенный путем добавления дихлорида гафноцена на стадии D-1.

При сравнении результатов, приведенных в табл.2, видно, что значительное повышение каталитической активности достигается по примерам 1-15, получение полимера с более широким молекулярно-весовым распределением - по примерам 16-19, 23 и 24, и совместное повышение каталитической активности и получение полимера с более широким молекулярно-весовым распределением - по примерам 20-22, что иллюстрирует преимущества катализатора по данному изобретению.

Из вышеприведенного описания очевидно, что цели данного изобретения достигаются. Хотя описаны только некоторые варианты изобретения, специалисту в данной области очевидно, что возможны альтернативные варианты и различные модификации. Эти альтернативы считаются эквивалентами и находятся в объеме данного изобретения.

Способ получения титансодержащего и гафнийсодержащего и/или цирконийсодержащего катализатора или компонента катализатора на магнийсодержащем носителе для полимеризации или сополимеризации альфаолефинов. 19 з.п. ф-лы, 2 табл.

130 1.

| EP, патент, 451876, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-01-27—Публикация

1993-07-26—Подача