Изобретение относится к ацильным производным лактамов, применяемым в качестве активаторов при получении блоксополиэфирполикапроамидов методом активированной анионной полимеризации капролактама. Получаемые методом активированной анионной полимеризации блоксополиэфирполикапроамиды используются в качестве конструкционных материалов различного назначения.

Активированная анионная полимеризация капролактама, проводимая с использованием в качестве активаторов ацильных производных лактамов, хорошо известна и в настоящее время применяется для получения полимеров капролактама, в частности методом реакционно-инжекционного формования.

В Европейском Патенте 067695, кл C 08 G 69/16, опубл. 1982 г., Европейском Патенте 067694, кл C 08 G 69/16, опубл. 1982 г. и Европейском Патенте 067693, кл C 08 G 69/16, опубл. 1982 г. предложено использование олигомерных полиэфирациллактамов в качестве активаторов анионной полимеризации и предложен способ из получения, заключающийся во взаимодействии полиэфирполиола и капролактама с хлорангидридом кислоты.

Наиболее близким по технической сущности к предлагаемому техническому решения является способ получения алкилфталатов полиоксиалкиленфталиллактамов, предложенный в патенте Российской Федерации 2041889, кл C 08 G 69/16, опубл. 20.08.95 и заключающийся во взаимодействии полиэфирполиола, капролактама и монофунционального спирта с дихлорангидридом фталевой кислоты. В нем для увеличения ударной вязкости блоксополиэфиркапроамидов, которые получаются с использованием предложенного в этом патенте активатора, в отличие от ациллактамов, предложенных в Европейском Патенте 067695, кл C 08 G 69/16, опубл. 1982 г., Европейском Патенте 067694, кл C 08 G 69/16, опубл. 1982 г. и Европейском Патенте 067693, кл C 08 G 69/16, опубл. 1982 г., введены алкилфталатные группы.

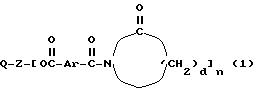

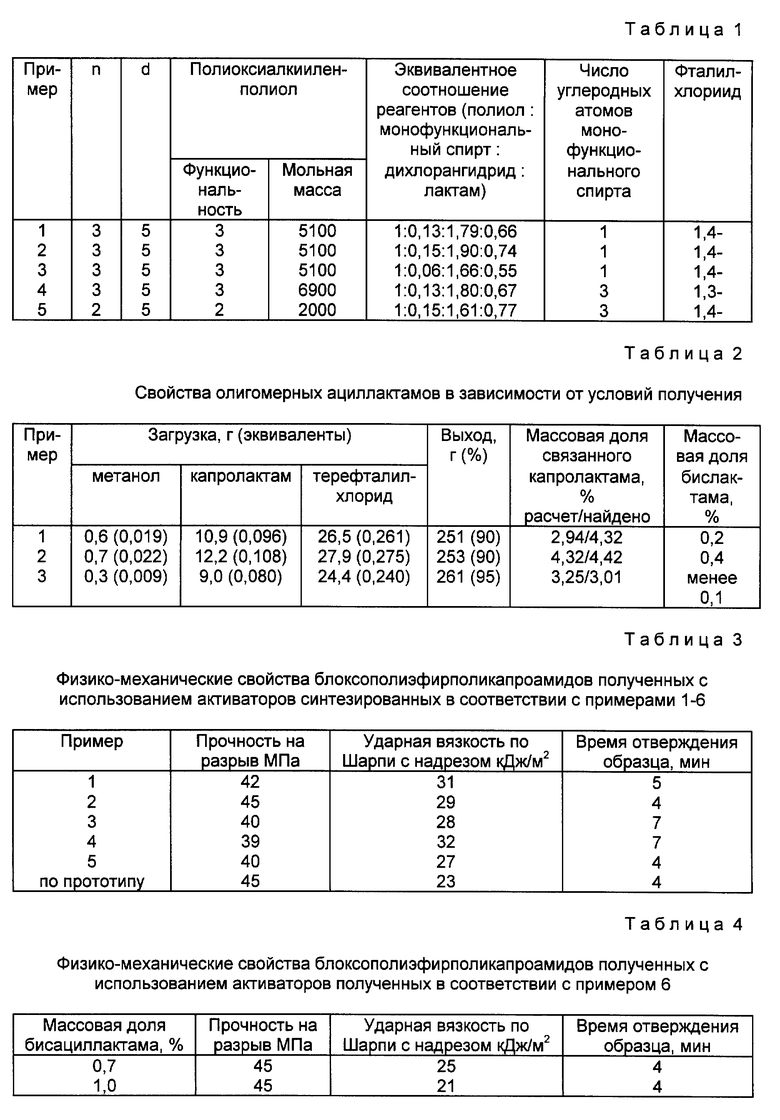

Однако при получении олигомерных полиэфирациллактамов по предложенному в патенте Российской Федерации 2041889, кл C 08 G 69/16, опубл. 20.08.95 способу, вследствие конкурентных реакций взаимодействия дихлорангидрида с гидроксильными группами полиола, с одной стороны, и взаимодействия дихлорангидрида с амидными группами лактама, с другой стороны, наряду с олигомерным полиэфирациллактамом (1) формулы ,

,

где

Z - полиэфирная цепь,

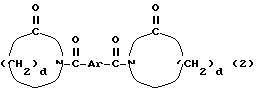

в качестве побочного продукта образуется низкомолекулярный бисациллактам (2) формулы

в количестве более 0,5%.

Низкомолекулярный бисациллактам (2), подобно олигомерному полиэфирациллактаму (1) способен активировать анионную полимеризацию капролактама и встраиваться в полимерную цепь. Однако в отличие от олигомерного полиэфирациллактама (1), бислактам (2) образует жесткие сшивки между полиамидными цепями, приводя к нежелательному уменьшению ударной вязкости полученного с использованием такого активатора поликапроамида.

Кроме того, некоторые бисациллактамы, например бистерефталиллактам (Ar - 1,4-фенилен), из-за плохой растворимости в олигомерном полиэфирациллактаме выпадают при хранении в осадок, из-за чего образуются неоднородные продукты, использование которых при полимеризации капролактама приводит к получению неоднородных по физико-механическим свойствам полиамидов.

Технической задачей настоящего изобретения является разработка способа получения олигомерных полиэфирациллактамов, содержащих менее 0,5% бисациллактама (2). При массовой доле бисациллактама (2) в полиэфирациллактаме (1) менее 0,5% не происходит снижения ударной вязкости получаемого с его использованием поликапроамида и не происходит выпадение осадка бистерефталилкапролактама.

Поставленная задача решается подбором соотношения компонентов и порядком введения их в реакционную массу.

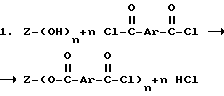

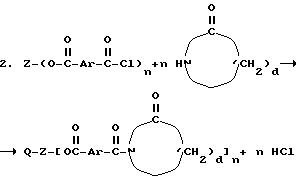

Бисациллактамы образуются в случае одновременного присутствия в реакционной массе лактама и дихлорангидрида по схеме

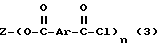

Для подавления этого процесса мы предлагаем предварительно связать часть хлорангидридных групп, предпочтительно половину, гидроксильными группами полиэфирполиола. В этом случае образуется полупродукт с концевыми хлорангидридными группами (3) формулы

Взаимодействие полупродукта (3) с лактамом даст олигомерный полиэфирациллактам с пониженным содержанием низкомолекулярного бисациллактама (2).

Общая схема процесса может быть представлена в виде

Реально первая стадия проходит сложнее. За счет реакции части молекул дихлорангидрида по обеим группам с гидроксильными группами полиэфирполиола наряду с желаемым полупродуктом (3) образуются сложные полиэфиры с чередующимся звеном

при этом часть молекул дихлорангидрида остается не связанной.

Взаимодействие полупродукта (3), содержащего примесь свободного дихлорангидрида с капролактамом, приводит к образованию некоторого количества бисациллактама. Увеличение же доли полиэфирполиола, вводимого в реакцию 1, хотя и уменьшает содержание свободного дихлорангидрида, приводит к образованию высокомолекулярных полиэфиров и, как следствие, нежелательному увеличению вязкости готового продукта.

Однако введение на первой стадии в реакцию монофункционального спирта в количестве от 0,05 до 0,2 моль на 1 эквивалент полиэфирполиола предотвращает образование высокомолекулярных полиэфиров.

Для более полного расходования дихлорангидрида мы предлагаем использовать некоторый мольный избыток полиэфирполиола по отношению к дихлорангидриду.

Нами найдено, что оптимальным является соотношение полиэфирполиола и дихлорангидрида, при котором на одни эквивалент полиэфирполиола приходится от 0,95 до 0,8 моль дихлорангидрида.

Пропорционально уменьшению количества дихлорангидрида, вводимого в реакцию, уменьшается и количество вводимого лактама.

То есть получение олигомерных полиэфирациллактамов, содержащих менее 0,5% бисациллактама, происходит при использовании эквивалентного соотношения полиол : монофункциональный спирт : дихлорангидрид : лактам 1 : (0,05-0,2) : (1,6-1,9) : (0,4-0,8). При таком соотношении компонентов удается получать олигомерные полиэфирациллактамы с массовой долей бисациллактама менее 0,5% без заметного снижения их активности в реакции полимеризации капролактама.

Увеличение доли дихлорангидрида, приходящегося на одну гидроксильную группу полиэфирполиола более 0,95, приводит к увеличению содержания бисациллактама (2) в конечном продукте, а снижение доли менее 0,8 - к снижению активности конечного продукта в реакции полимеризации капролактама.

Таким образом, предлагаемый в настоящем изобретении способ получения полиэфирациллактамов с пониженным содержанием бисациллактама заключается в том, что осушенную смесь, состоящую из полиэфирполиола, монофункционального спирта и органического растворителя, подвергают взаимодействию с дихлорангидридом двухосновной кислоты в присутствии третичного амина в качестве акцептора хлористого водорода, в результате которого образуется полупродукт с концевыми хлорангидридными группами, который, в свою очередь, обрабатывают лактамом с образованием целевого полиэфирациллактама. Эквивалентное соотношение реагентов - полиол : монофункциональный спирт : дихлорангидрид : лактам по данному изобретению составляют 1 : (0,05-0,2) : (1,6-1,9) : (0,4-0,8).

После завершения реакций, образовавшихся в результате взаимодействия третичного амина и хлористого водорода, осадок гидрохлорида отделяют и из полученного раствора выделяют готовый продукт путем отгонки растворителя.

В данном изобретении в качестве полиоксиалкиленполиола могут быть использованы многоатомные спирты, полученные путем полиприсоединения окиси пропилена, окиси этилена или их смеси к этиленгликолю, диэтиленгликолю, глицерину и тому подобным соединениям. Сополимер окиси этилена пропилена может иметь как статистическую, так и блочную структуру. Молекулярная масса полиола может колебаться в пределах от 2000 до 7000, а функциональность (число концевых гидроксильных групп в молекуле полиэфирполиола) 2 или 3. Возможно использование смеси полиолов.

В качестве дихлорангидрида кислоты может быть использован терефталилхлорид (Ar - 1,4-фенилен) или изофталилхлорид (Ar - 1,3-фенилен).

В качестве акцептора хлористого водорода используются третичные амины, например триэтиламин, триметиламин, пиридин α- пиколин или другие.

В качестве монофункционального спирта используются алифатические спирты с числом углеродных атомов от 1 до 4.

В качестве лактама могут быть использованы капролактамы (d равно 5), пирролидон (d равно 3) или их смесь.

В качестве органического растворителя могут использоваться бензол, толуол, циклогексан, алифатические углеводороды или их смеси, их галогенпроизводные, другие инертные растворители, способные образовывать с водой азеотропные смеси.

Для удаления воды из реакционной массы наиболее предпочтительным способом является отгонка воды в виде азеотропа с используемым для проведения реакции растворителем.

Для отделения осадка гидрохлорида третичного амина может использоваться любой из известных способов, однако наиболее предпочтительным является фильтрование.

Состав полученных продуктов подтверждается массовой долей связанного лактама и массовой долей бисфталиллактамов.

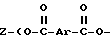

Пример 1. В колбу, снабженную ловушкой Дина-Старка, термометром и капельной воронкой, загрузили 250 г (0,145 эквивалента) Лапрола 5003-2б-10 (блоксополимер окиси этилена и пропилена с концевыми оксиэтильными группами, функциональностью 3 (n равно 3) и молярной массой 5100) и 660 мл толуола. Содержимое нагрели до температуры кипения и отогнали воду с ловушкой Дина-Старка до достижения ее массовой доли менее 0,02%. После этого охладили содержимое до 10-15oC, загрузили 0,62 г (0,019 эквивалента) метанола, перемешали 10 мин, добавили 26,5 г (0,26 эквивалента) терефталилхлорида (Ar - 1,4-фенилен) и перемешали еще 0,5 ч, а затем постепенно в течение 10-15 мин из капельной воронки подали 36 г (0,35 эквивалента) свежеперегнанного триэтиламина. По окончании подачи перемешивали 10 мин и получили толуольный раствор полупродукта с концевыми хлорангидридными группами.

В полученный раствор полупродукта загрузили 10,9 г (0,096 эквивалента) капролактама (d равно 5), перемешали содержимое 1 ч, после чего подняли температуру до 110oC и перемешивали еще 2 ч. Затем содержимое охладили до 10-15oC, отфильтровали от осадка хлорида триэтиламина, отогнали в вакууме толуол и получили олигомерный ациллактам. Выход 251 г (90% от теоретического).

Массовую долю связанного лактама определяли путем аммонолиза продукта с последующим газохроматографическим определением выделившегося лактама. Теоретическая массовая доля связаного капролактама 3,9%, найдено 4,32%.

Массовую долю бислактама определяли методом тонкослойной хроматографии. Для количественного определения на пластинку параллельно с исследуемым продуктом калиброванным капилляром наносили стандартные растворы бислактама известной концентрации и хроматографировали. Концентрацию бислактама в исследуемом продукте определяли, сравнивая размеры его пятна с размерами пятен бислактама в стандартных растворах. Найдено 0,2% бислактама. Параметры, характеризующие полученное соединение, приведены в табл. 1.

Для получения блоксополиэфирполикапроамида в двух емкостях при 90-100oC плавили капролактам и растворяли в первом сосуде олигомерный полиэфирациллактам в таком количестве, чтобы его массовая доля составляла 20% от общей массы капролактама в обеих емкостях. Во втором сосуде растворяли магнийбромкапролактам из расчета 1,5 моль на 1 моль олигомерного полиэфирациллактама. После растворения температуру в сосудах доводили до 90-100oC, оба раствора быстро смешивали при интенсивном перемешивании и смесь вливали в предварительно нагретую до 150oC форму размером 185х185 мм и толщиной 4 мм. Время отверждения образца определяли по времени окончания подъема температуры блока во время полимеризации.

Ударную вязкость определяли по ГОСТ 4647-80.

Прочность на разрыв по ГОСТ 11262-80.

Примеры 2-3. Получение олигомерных полиэфирациллактамов проводили так же, как в примере 1 с различными загрузками компонентов. Условия получения и характеристики полученных в этих условиях продуктов приведены в табл. 2.

В табл. 3 представлены физико-механические свойства блоксополиэфиркапроамидов, полученных с использованием в качестве активаторов олигомерных полиэфирациллактамов, полученных по методикам, описанным в примерах 1-4.

Результаты, представленные в табл. 2 и 3, показывают, что предлагаемый способ позволяет получать олигомерные полиэфирациллактамы с массовой долей бисациллактама менее 0,5%, причем с уменьшением доли бисациллактама в олигомерном полиэфирациллактаме увеличивается ударная вязкость полученного блоксополиэфирполикапроамида при незначительном изменении прочности на разрыв.

Пример 4. Получение олигомерных полиэфирациллактамов проводили так же, как в примере 1. Для синтеза использовали 250 г (0,109 эквивалента) Лапрола 6003-2б-18 (блоксополимер окиси этилена и пропилена с концевыми оксиэтильными группами, функциональностью 3 (n равно 3) и молярной массой 6900); 600 мл циклогексана; 0,81 г (0,014 эквивалента) изопропанола; 19,9 г (0,20 эквивалента) изофталилхлорида (Ar - 1,3-фенилен); 28,0 г (0,28 эквивалента) свежеперегнанного триэтиламина; 8,21 г (0,073 эквивалента) капролактама (d равно 5).

Выход 250 г (92% от теоретического).

Теоретическая массовая доля связаного капролактама 3,0%, найдено 3,32%.

Массовая доля бислактама 0,2%.

Пример 5. Получение олигомерных полиэфирациллактамов проводили так же, как в примере 1. Для синтеза использовали 130 г (0,13 эквивалента) Лапрола 2102 (полимер окиси пропилена с функциональностью 2 (n равно 2) и мольной массой 2000); 600 мл толуола; 1,5 г (0,02 эквивалента) изопропанола; 21,6 г (0,21 эквивалента) терефталилхлорида (Ar - 1,4-фенилен); 15,1 г (0,15 эквивалента) свежеперегнанного триэтиламина; 8,4 г (0,10 эквивалента) пирролидона (d равно 3).

Выход 145 г (92% от теоретического).

Теоретическая массовая доля связанного лактама 7,5%, найдено 6,84%.

Массовая доля бислактама 0,2%.

Параметры, характеризующие полученное в примерах 4-5 соединение, приведены в табл. 1.

Пример 6 (сравнительный). К двум навескам олигомерного полиэфирациллактама, полученного по примеру 1, массой 50 г добавили 0,25 и 0,4 г терефталоилбисациллактама и растворили при 120oC. Массовая доля бисациллактама в пробе 1 составила 0,7%, в пробе 2 1%. После охлаждения из проб в течение суток выпал осадок.

Примеры 4-5 показывают возможность получения по техническому решению, предлагаемому в данном изобретении, олигомерных полиэфирациллактамов, содержащих менее 0,5 мас.% бисациллактама с использованием различных полиоксиалкиленполиолов, монофункциональных спиртов, дихлорангидридов, третичных аминов и пирролидона.

В табл. 3 представлены физико-механические свойства блоксополиэфиркапроамидов, полученных с использованием активаторов примеров 1-5. Полимеризация проводилась так же, как описано в примере 1.

В табл. 4 представлены физико-механические свойства блоксополиэфирполикапроамидов, полученных при использовании активаторов полимеризации 6 с содержанием более 0,5 мас.% бисациллактама. Результаты, представленные в табл. 4, показывают, что блоксополиэфиркапроамиды, полученные с использованием таких активаторов, обладают меньшей ударной вязкостью по сравнению с полученными при использовании активаторов, изготовленных по предлагаемому решению.

Кроме того, пример 6 показывает, что при массовой доле бисфталиллактама в активаторе более 0,5%, наблюдается его выпадение и осадок.

Пример по прототипу. В прибор, описанный в примере 1, загрузили 243 г (0,15 эквивалента) Лапрола 5003-2б-10 (блоксополимер окиси этилена и пропилена с концевыми оксиэтильными группами функциональностью 3 и мольной массой 4800), 400 мл толуола и 13,2 г (0,12 эквивалента) капролактама. Содержимое нагрели до температуры кипения и отогнали воду с ловушкой Дина-Старка до массовой доли воды 0,014%. Охладили содержимое до 15oC, загрузили 30,5 г (0,3 эквивалента) терефталилхлорида и в течение 12 мин подали из капельной воронки 36 г (0,36 эквивалента) свежеперегнанного триэтиламина. После окончания подачи перемешивали 1 ч, нагрели до 100oC, перемешивали еще 2 ч и загрузили 0,85 (0,028 эквивалента) метанола. После загрузки метанола перемешивали еще 1 ч, охладили до 14oC, отфильтровали осадок гидрохлорида и в вакууме отогнали толуол.

Получено 249 г продукта.

Теоретическая массовая доля связанного капролактама 4,9%, найдено 5,15%.

Массовая доля бислактама 0,9%. При хранении из продукта выпал осадок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО БЛОКСОПОЛИЭФИРАМИДА | 1995 |

|

RU2110531C1 |

| АЛКИЛФТАЛАТЫ ПОЛИОКСИАЛКИЛЕНФТАЛИЛЛАКТАМОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2041889C1 |

| СМЕСЬ С АКТИВИРОВАННЫМ ИНИЦИАТОРОМ | 2003 |

|

RU2346959C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ПОЛИОЛОВ | 2002 |

|

RU2312112C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ ПОЛИУРЕТАНА И ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО НЕОРГАНИЧЕСКУЮ ПОЛЯРНУЮ ДОБАВКУ | 1998 |

|

RU2205756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИАЛКИЛЕНПОЛИОЛОВ С НИЗКИМИ УРОВНЯМИ СОДЕРЖАНИЯ ПЕРЕХОДНЫХ МЕТАЛЛОВ С ПОМОЩЬЮ ДВОЙНОГО МЕТАЛЛОЦИАНИДНОГО КОМПЛЕКСНОГО КАТАЛИЗАТОРА | 1996 |

|

RU2178426C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОПОЛИОЛОВ | 2013 |

|

RU2532429C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ | 1992 |

|

RU2036933C1 |

| ФОТОПОЛИМЕРНЫЕ КОМПОЗИЦИИ С РЕГУЛИРУЕМЫМ МЕХАНИЧЕСКИМ МОДУЛЕМ GUV | 2010 |

|

RU2542975C9 |

| УПРОЧНЯЮЩАЯ СИСТЕМА ДЛЯ УПРОЧНЕНИЯ ПОЛОСТИ КОНСТРУКЦИОННОГО ЭЛЕМЕНТА | 2007 |

|

RU2437795C2 |

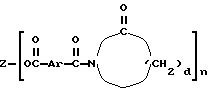

Использование: активатор при получении блоксополиэфирполикапроамидов методом анионной полимеризации капролактама. Сущность изобретения: получение олигомерных полиэфирациллактамов с содержанием в качестве примеси бисациллактама менее 0,5 мас.% формулы ,

,

где Z - полиоксиалкиленполиоксил молекулярной массы от 2000 до 7000 с функциональностью 2 или 3, где Ar - 1,3 или 1,4-фенил, n равно 2 или 3, d равно 5 или 3; при соотношении числа эквивалентов полиол : монофункциональный спирт : дихлорангидрид : лактам, равном 1 : (0,05 - 0,02) : (1,6 - 1,9) : (0,4 - 0,8). При массовой доле бисациллактама в полиэфирациллактаме менее 0,5% не происходит снижения ударной вязкости получаемого с его использованием поликапроамида и не происходит выпадение осадка бистерефталилкапролактама. 4 табл.

Способ получения олигомерных полиэфирациллактамов, формулы

где Z - полиоксиалкиленполиоксил молекулярной массы от 2000 до 7000 с функциональностью 2 или 3;

Ar - 1,3- или 1,4-фенилен;

n равно 2 или 3;

d равно 5 или 3,

содержащих в качестве примеси менее 0,5 мас.% бисациллактама, заключающийся в осушке смеси органического растворителя и полиоксиалкиленполиола и взаимодействии осушенной смеси с дихлорангидридом фталевой кислоты, лактамом и монофункциональным спиртом в присутствии акцептора хлористого водорода, с последующим выделением продукта путем отделения осадка и отгонки растворителя, отличающийся тем, что процесс проводится в две последовательные стадии: взаимодействие осушенного раствора полиоксиалкиленполиола и монофункционального спирта в органическом растворителе с дихлорангидридом фталевой кислоты и последующее взаимодействие полученного полупродукта с лактамом при соотношении числа эквивалентов полиоксиалкиленполиол : монофункциональный спирт : дихлорангидрид фталевой кислоты : лактам, равном 1 : (0,05 - 0,2) : (1,6 - 1,9) : (0,4 - 0,8).

| EP, заявка, 067695, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| EP, заявка, 067694, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| EP, заявка, 067693, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| RU, патент, 2041869, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-11-20—Публикация

1996-06-05—Подача