Изобретение относится к синтезу ацильных производных лактамов, применяемых для синтеза блоксополиэфирполикапроамидов методом активированной анионной полимеризации капролактама. Получаемые с использованием алкилфталатов полиоксиалкиленфталиллактамов блоксополиэфиркапроамиды могут быть использованы как конструкционные материалы, стойкие к ударным нагрузкам.

Активированная анионная полимеризация капролактама, катализируемая солями лактамов в присутствии активаторов ацильных производных лактамов, хорошо известна и применяется для получения полимеров капролактама, в частности, методом реакционно-инжекционного формования. При этом в качестве активаторов используют бислактамы кислот.

Поликапроамиды благодаря хорошим физико-механическим свойствам широко применяются в качестве конструкционных материалов. Однако для ряда областей применений требуется большая стойкость к ударным нагрузкам, в частности, более высокая ударная вязкость материала при сохранении присущих поликапроамиду высоких прочностных показателей.

При введении в реакционную массу во время активированной анионной полимеризации капролактама гидроксилсодержащих продуктов, например полиэфиров [1] они встраиваются в структуру полимерной цепи с образованием лактамполиолполиациллактамтерполимеров. Лактамполиолполиациллактамтерполимеры, по сравнению с поликапроамидом, обладают более высокой ударной вязкостью и прочностью при ударе. Наряду с полиэфиром в реакционную массу может быть введен также и монофункциональный спирт [2]

Однако этот метод малопригоден для получения изделий методом реакционно-инжекционного формования. Введение гидроксилсодержащего продукта непосредственно в реакционную массу приводит к увеличению времени полимеризации, которое в этом случае составляет около 30 мин. Кроме того, введение гидроксилсодержащего продукта технологически неудобно для изготовления изделий методом реакционно-инжекционного формования, поскольку требует раздельного введения большого числа компонентов.

Для изготовления изделий из поликапроамида, в том числе и методом реакционно-инжекционного формования, предложено использование полиэфирациллактамов, являющихся одновременно и активаторами и полиэфирсодержащими компонентами [3-5] Использование таких олигомерных полиэфирациллактамов, также как и введение полиэфира в реакционную массу, позволяет включать полиэфирные блоки в структуру поликапроамида. В последнем случае в результате полимеризации образуются блоксополиэфиркапроамиды, которые подобно лактамполиолполиациллактамтерполимерам обладают более высокой, по сравнению с поликапроамидом, ударной вязкостью. Время полимеризации по этому методу составляет всего 5-10 мин, а кроме того, сокращение количества компонентов, вводимых в реакцию, позволяет упростить технологию изготовления изделий.

Ближайшим по технической сущности к предложенному техническому решению является способ получения полиэфирациллактамов и получаемые этим способом соединения [6] Указанный способ заключается в осушке смеси органического растворителя и полиоксиалкиленполиола и взаимодействия осушенной смеси с лактамом и дихлорангидридом фталевой кислоты в присутствии акцептора хлористого водорода с последующим выделением продукта реакции путем отделения осадка и отгонки растворителя. Однако полученные в соответствии с [6] алкилфталаты полиоксиалкиленфталиллактамов обладают более высокой, по сравнению с поликапроамидом, ударной вязкостью, но во всех случаях с увеличением вязкости полиэфирполикапроамида происходит снижение его прочности на разрыв.

Технической задачей изобретения является создание активаторов анионной полимеризации капролактама новой химической структуры, позволяющих получать продукты, обладающие высокой ударной вязкостью и прочностью на разрыв, а также разработка способа синтеза алкилфталатов полиоксиалкиленфталиллактамов новой химической структуры.

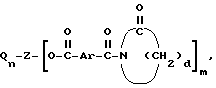

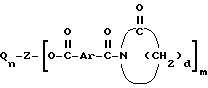

Поставленная задача решается тем, что получены алкилфталаты полиоксиалкиленфталиллактамов общей структурой формулы

Qn-Z- O-

O- -Ar-

-Ar- -

- (CH2)

(CH2) где Z полиоксиалкиленполиоксил мол.м. от 2000 до 6000 с функциональностью 2 или 3,

где Z полиоксиалкиленполиоксил мол.м. от 2000 до 6000 с функциональностью 2 или 3,

Ar 1,3- или 1,4-фенилен,

n находится в пределах от 0,3 до 1,5

n+m равно 2 или 3.

d равно 5 или 3.

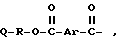

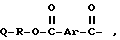

Q-R-O- -Ar-

-Ar- -O-

-O-

а R алкил с числом углеродных атомов от 1 до 8.

При использовании такого активатора его ациллактамные группы в процессе полимеризации капролактама участвуют в образовании полимера, тогда как сложноэфирные концевые группы остаются незатронутыми, благодаря чему в структуре полимера образуются ветви, которые работают как внутренний пластификатор, приводя к увеличению ударной вязкости полимера без снижения его прочности на разрыв.

Ударная вязкость блоксополиэфирполикапроамидов, полученных с использованием в качестве активаторов алкилфталатов полиоксиалкиленфталиллактамов указанной структуры, может легко изменяться путем изменения соотношения сложноэфирных и ациллактамных концевых групп в активаторе при одной и той же структуре полиэфирного блока. Причем с увеличением ударной вязкости блоксополиэфирполикапроамидов, полученных с использованием предлагаемых активаторов, не происходит существенного уменьшения их прочности на разрыв.

Молярное соотношение сложноэфирных и ациллактамных концевых групп (n:m) в предлагаемом активаторе может изменяться в зависимости от требуемых физико-механических свойств блоксополи- эфирполикапроамида, однако оно должно находиться в пределах от 0,2 до 1. Указанное соотношение определяется количеством монофункционального спирта и капролактама, вступивших в реакцию. Например, для алкилфталата полиоксиалкиленфталиллактама, полученного на основе трехфункционального полиоксиалкилен (n+m равно 3), при n, равном 1, m соответственно равно 2, а соотношение концевых сложноэфирных и ациллактамных групп составляет 0,5.

При величине указанного соотношения менее 0,2 повышение ударной вязкости блоксополиэфирполикапроамида, связанное с присутствием концевых сложноэфирных групп, становится незначительным, а при его значении более 1 начинает наблюдаться снижение скорости процесса полимеризации капролактама из-за увеличения доли неактивных сложноэфирных групп.

При изменении соотношения сложноэфирных и ациллактамных концевых групп в структуре алкилфталатов полиоксиалкиленфталиллактамов в пределах от 0,2 до 1 не происходит существенного изменения скорости процесса получения полиэфирамида.

Поставленная техническая задача решается также разработкой способа получения алкилфталатов полиоксиалки- ленфталиллактамов, при реализации которого в реакционную смесь дополнительно вводят монофункциональный спирт формулы ROH, где R алкил с числом углеродных атомов от 1 до 8, при эквивалентном соотношении лактама и монофункционального спирта, равном от 0,2:1 до 1:1, и отношении суммы эквивалентов лактама и монофункционального спирта к числу эквивалентов полиоксиалкиленполиола и числу эквивалентов дихлорангидрида фталевой кислоты, равном соответственно (1-1,36):2:1.

Смесь, состоящую из полиоксиалкиленполиола, монофункционального спирта и лактама подвергают взаимодействию с дихлорангидридом фталевой кислоты в присутствии третичного амина в качестве акцептора хлористого водорода. Процесс проводится в среде органического растворителя.

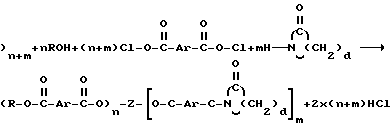

Химические реакции, происходящие при получении алкилфталатов полиоксиалкиленфталиллактамов, могут быть представлены следующей схемой: H

H

Выделяющийся хлористый водород взаимодействует с третичным амином с образованием соответствующей соли.

Процесс может проводиться как в одну стадию путем взаимодействия раствора полиоксиполиалкиленполиола, монофункционального спирта и лактама в органическом растворителе с дихлорангидридом фталевой кислоты, так и путем последовательного введения реагентов в реакционную массу. Последний способ является предпочтительным.

Для предотвращения гидролиза терефталилхлорида из реакционной массы перед введением в нее дихлорангидрида фталевой кислоты необходимо удалить воду. Для этого наиболее предпочтительной является отгонка воды в виде азеотропа с органическим растворителем, используемым для растворения реагентов. После завершения реакции осадок гидрохлорида третичного амина отделяют от раствора, образовавшегося в результате реакции алкилфталата полиоксиалкиленфталиллактама и из полученного раствора отгоняют растворитель. Отделение осадка гидрохлорида может быть осуществлено любым из известных методов, однако предпочтительным является фильтрование.

В соответствии с изобретением в качестве полиоксиполиалкиленполиола могут быть использованы многоатомные спирты, полученные путем полиприсоединения окиси пропилена, окиси этилена или их смеси к этиленгликолю, диэтиленгликолю, глицерину и тому подобным соединениям. Сополимер окиси пропилена и окиси этилена может иметь как статистическую, так и блочную структуру. Молекулярная масса полиола может варьироваться в пределах от 2000 до 6000, а функциональность (число концевых гидроксильных групп в молекуле полиоксиалкиленполиола) составляет 2 или 3. Возможно использование смеси полиолов. В качестве дихлоргидрида фталевой кислоты может быть использован терефталилхлорид или изофталилхлорид.

В качестве акцептора хлористого водорода используют третичные амины, например триэтиламин, триметиламин, пиридин или α-пиколин.

В качестве монофункционального спирта используют алифатические спирты с числом углеродных атомов от 1 до 8.

В качестве лактама используют капролактам (d равно 5), пирролидон (d равно 3) или их смесь.

Состав полученных продуктов подтверждается массовой долей связанного лактама.

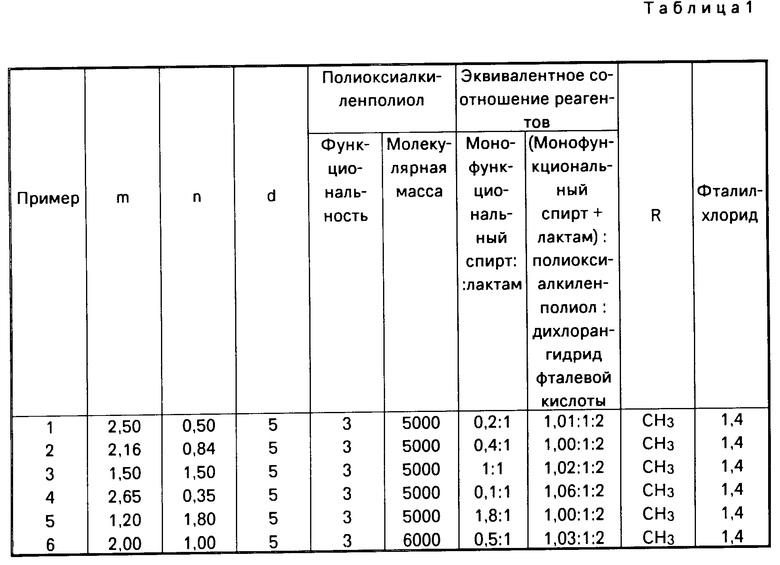

П р и м е р 1. В колбу, снабженную ловушкой Дина-Старка, термометром и капельной воронкой, загружают 250 г (0,159 эквивалента) Лапрола 5003-2Б-10 (блок-сополимер окиси этилена и пропилена с концевыми полиоксиэтильными блоками функциональностью 3) с мол. м. 5000, 660 мл толуола и 14,2 г (0,13 эквивалента) капролактама (d равно 5). Содержимое колбы нагревают до температуры кипения и отгоняют воду с ловушкой Дина-Старка до достижения массовой доли воды менее 0,02% После этого охлаждают содержимое до 10-15оС, загружают 30,5 (0,3 эквивалента) свежеперегнанного триэтиламина. После окончания подачи перемешивают 1 ч, нагревают до 100оС, перемешивают еще 2 ч и загружают 0,9 г (0,03 эквивалента) метанола. После загрузки метанола перемешивают еще 1 ч при той же температуре. Затем охлаждают до 10-15оС, отфильтровывают осадок хлорида триэтиламина, отгоняют в вакууме толуол и получают олигомерный ациллактам. Выход 260 г (90% от теоретического).

Массовую долю связанного лактама определяют путем аммонолиза продукта с последующим газохроматографическим определением выделившегося лактама. Теоретическая массовая доля связанного капролактама 4,9% найдено 4,63% Отношение числа молей алкилфталатных и ациллактамных групп 0,20 (n равно 0,5). Параметры, характеризующие полученное соединение, приведены в табл. 1.

Для получения блоксополиэфирполикапроамида в двух емкостях при 90-100оС расплавляют капролактам и растворяют в первом сосуде алкилфталат полиоксиалкиленполифталиллактама в таком количестве, чтобы его массовая доля составляла 20% от общей массы капролактама в обеих емкостях. Во втором сосуде растворяют магнийбромкапролактам из расчета 1,5 моль на 1 моль алкилфталата полиоксиалкиленполифталиллактама. После растворения температуру в сосудах доводят до 87-90оС, оба раствора быстро смешивают при интенсивном перемешивании, и смесь вливают в предварительно нагретую до 150оС форму размером 185 х 185 мм и толщиной 4 мм. Время отверждения образца определяют по времени окончания подъема температуры во время полимеризации.

Ударную вязкость определяют по ГОСТ 4647-80, прочность на растяжение по ГОСТ 11262-80.

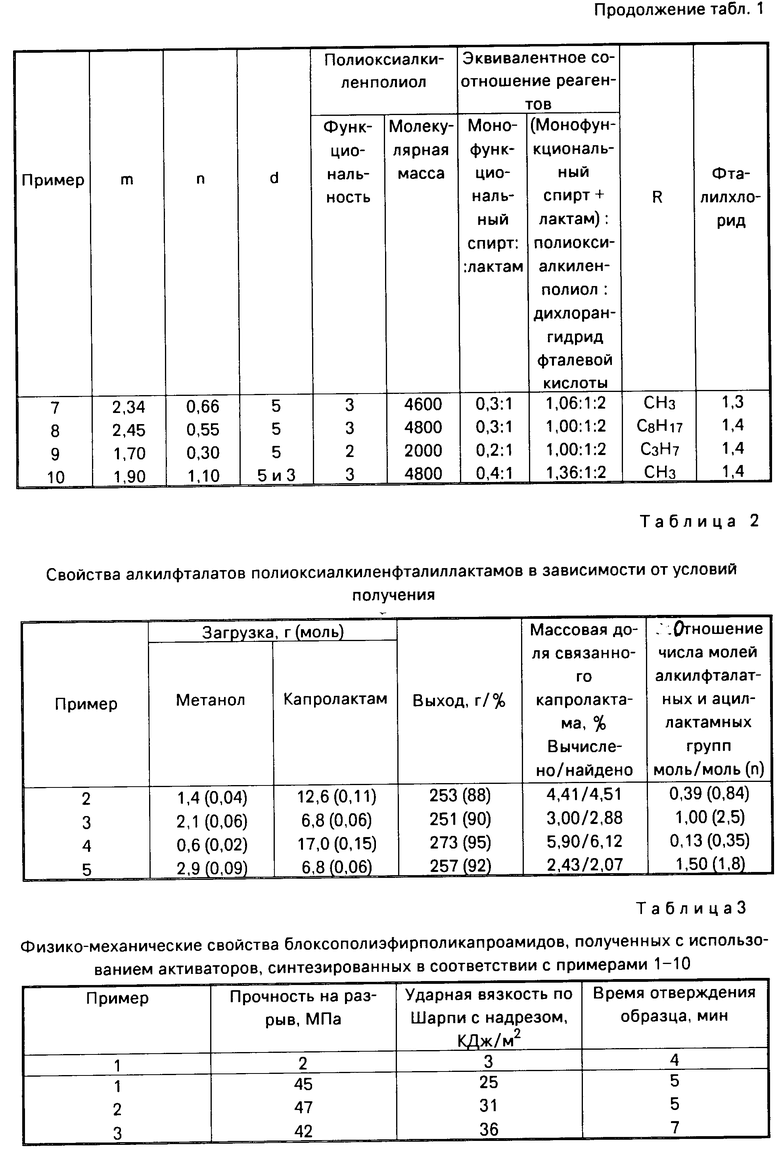

П р и м е р ы 2-5. Получение алкилфталатов полиоксиалкиленполифталиллактамов осуществляют по методике, описанной в примере 1, варьируя загрузку метанола и капролактама. Условия получения и характеристики полученных в этих условиях продуктов приведены в табл. 2.

Примеры 1-3 показывают возможность получения алкилфталатов полиоксиалкиленфталиллактамов с заданным соотношением алкилфталатных и ациллактамных групп. Примеры 4 и 5 приведены для сравнения.

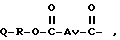

В табл. 3 представлены физико-механические характеристики блоксополиэфирполикапроамидов, полученных с использованием активаторов, полученных по методике, описанной в примерах 1-5. Данные, приведенные в табл. 3, свидетельствуют о том, что с увеличением доли алкилфталатных групп от 0,2 до 1 возрастают относительное удлинение и ударная вязкость при сохранении прочности на разрыв.

П р и м е р 6. В прибор, описанный в примере 1, загружают 582,7 г (0,281 эквивалента) Лапрола 6003-2Б-18 (блок-сополимер окиси этилена и пропилена с концевыми полиоксиэтильными блоками функциональностью 3) мол.м. 6000, 1200 мл циклогексана и 21,1 г (0,19 эквивалента) капролактама. Содержимое нагревают до температуры кипения, отгоняют воду с ловушкой Дина-Стара до достижения массовой доли воды менее 0,02% После этого охлаждают содержимое до 10-15оС, загружают 57,0 г (0,56 эквивалента) терефталилхлорида и постепенно в течение 10-15 мин из капельной воронки подают 68,0 г (0,67 эквивалента) свежеперегнанного триэтиламина. После окончания подачи триэтиламина перемешивают в течение 1 ч, затем нагревают до 100оС, перемешивают еще 2 ч и загружают 3,3 г (0,1 эквивалента) метанола. После загрузки метанола перемешивают 1 ч при той же температуре, затем содержимое колбы охлаждают до 10-15оС, отфильтровывают осадок хлорида триэтиламина, отгоняют в вакууме циклогексан и получают олигомерный ациллактам. Выход 575 г (89% от теоретического).

Теоретическая массовая доля связанного капролактама 3,23% найдено 3,68% Отношение числа молей алкилфталатных и ациллактамных групп 0,50.

П р и м е р 7. Синтез проводили по методике, описанной в примере 1. Для получения активатора использовали 250 г (0,16 эквивалента) Лапрола 5003-2Б-10 с мол. м. 4600, 600 мл толуола, 14,5 г (0,13 эквивалента) капролактама, 32,75 г (0,32 эквивалента) изофталилхлорида, 27,7 г (0,36 эквивалента) пиридина и 1,25 г (0,04 эквивалента) метанола. Выход 269 г (93% от теоретического).

Теоретическая массовая доля связанного капролактама 5,00% найдено 5,53% Отношение числа молей алкилфталатных и ациллактамных групп 0,28.

П р и м е р 8. В прибор, описанный в примере 1, загружают 140 г (0,09 эквивалента) Лапрола 5003-2Б-10 (блок-сополимер окиси этилена и окиси пропилена с концевыми полиоксиэтильными блоками функциональностью 3) с мол.м. 4800, 7,0 г (0,08 эквивалента) капролактама, 1,92 г (0,015 эквивалента) 2-этилгенксанола и 320 мл толуола. Содержимое колбы нагревают до температуры кипения и отгоняют воду с ловушкой Дина-Старка до достижения массовой доли воды менее 0,02% После этого охлаждают содержимое колбы до 10-15оС, загружают 15,8 г (0,15 эквивалента) терефталилхлорида и постепенно в течение 10-15 мин из капельной воронки подают 19,4 г (0,19 эквивалента) свежеперегнанного триэтиламина. После окончания подачи перемешивают 1 ч, нагревают содержимое до 100оС и перемешивают при этой температуре еще 1 ч. Содержимое колбы охлаждают до 10-15оС, отфильтровывают осадок хлорида триэтиламина, отгоняют в вакууме растворителя и получают олигомерный ациллактам. Выход 150 г (94% от теоретического).

Теоретическая массовая доля связанного капролактама 3,77% найдено 4,15% Отношение числа молей алкилфталатных и ациллактамных групп равно 0,25.

П р и м е р 9. В прибор, описанный в примере 1, загружают 130 г (0,13 эквивалента) Лапрола 2102 (полимер окиси пропилена) с функциональностью 2 и мол. м. 2000 и 600 мл толуола. Содержимое колбы нагревают до температуры кипения и отгоняют воду с ловушкой Дина-Старка до достижения массовой доли воды менее 0,02% После этого охлаждают содержимое колбы до 10-15оС, загружают 25,82 г (0,20 эквивалента) терефталилхлорида и постепенно в течение 10-15 мин из капельной воронки подают 15,1 г (0,15 эквивалента) свежеперегнанного триэтиламина. После окончания подачи перемешивают 0,5 ч, загружают 11,9 г (0,10 эквивалента) капролактама и в течение 10-15 мин вводят еще 15,1 г (0,15 эквивалента) свежеперегнанного триэтиламина. После окончания подачи перемешивают 1 ч, нагревают содержимое колбы до 100оС, перемешивают 0,5 ч и загружают 1,5 г (0,02 эквивалента) изопропанола. После загрузки изопропанола перемешивают еще 2 ч при той же температуре. Затем содержимое колбы охлаждают до 10-15оС, отфильтровывают осадок хлорида триэтиламина, отгоняют в вакууме растворитель и получают олигомерный ациллактам. Выход 148 г (92% от теоретического).

Теоретическая массовая доля связанного капролактама 7,49% найдено 6,84% Отношение числа молей алкилфталатных и ациллактамных групп 0,20.

П р и м е р 10. В прибор, описанный в примере 1, загружают 253 г (0,16 эквивалента) Лапрола 5003-2Б-10 (блок-сополимер окиси этилена и окиси пропилена с концевыми полиоксиэтильными блоками функциональностью 3 мол. м. 4800, 700 мл бензола и 9,5 г (0,08 эквивалента) капролактама. Содержимое колбы нагревают до кипения и отгоняют воду с ловушкой Дина-Старка до содержания воды менее 0,02 мас. После этого содержимое колбы охлаждают до 10-15оС, загружают 31,8 г (0,31 эквивалента) терефталилхлорида и постепенно в течение 10-15 мин из капельной воронки подают 37,9 г (0,38 эквивалента) свежеперегнанного триэтиламина. После окончания подачи перемешивают 1 ч, нагревают содержимое до 100оС, перемешивают 1 ч и загружают 1,83 г (0,06 эквивалента) метанола. После загрузки метанола перемешивают еще 0,5 ч при той же температуре, загружают 6,03 г (0,07 эквивалента) пирролидона и выдерживают еще час при той же температуре. Затем содержимое колбы охлаждают до 10-15оС, отфильтровывают от осадка хлорида триэтиламина, отгоняют в вакууме растворитель и получают олигомерный ациллактам. Выход 273 г (94% от теоретического).

Теоретическая массовая доля связанного капролактама 3,26, найдено 3,75. Теоретическая массовая доля связанного пирролидона 0,55% найдено 3,75, 0,46% Отношение числа молей алкилфталатных и ацилфталатных групп составляет 0,57.

П р и м е р 6-9 показывают возможность использования различных по химической структуре полиоксиалкиленполиолов, монофункциональных спиртов и дихлорангидридов для получения алкилфталатов полиоксиалкиленфталиллактамов. В примере 10 в качестве лактама используют смесь капролактама и пирролидона.

В табл. 3 представлены физико-механические характеристики блоксополиэфирполикапроамидов, полученных с использованием активаторов, полученных в соответствии с примерами 6-10. Полимеризацию проводили таким же образом, как и полимеризацию с использованием активатора, полученного по примеру 1.

Результаты, приведенные в табл. 3 свидетельствуют о том, что алкилфталаты полиоксиалкиленфталиллактамов указанной структуры позволяют получать блоксополиэфирполикапроамиды с высокой ударной вязкостью и прочностью на разрыв.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО БЛОКСОПОЛИЭФИРАМИДА | 1995 |

|

RU2110531C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНЫХ ПОЛИЭФИРАЦИЛЛАКТАМОВ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БИСАЦИЛЛАКТАМА | 1996 |

|

RU2122007C1 |

| РАЗДЕЛОЧНАЯ ДОСКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2112381C1 |

| КЛЕЙ | 1993 |

|

RU2050395C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИКЛЕИВАНИЯ ОПТИЧЕСКИ ПРОЗРАЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2087510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛСОДЕРЖАЩИХ ПРОСТЫХ ПОЛИЭФИРОВ ДЛЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 1994 |

|

RU2081127C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИЛЬТРАЦИОННОЙ ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННОЙ МЕМБРАНЫ | 2005 |

|

RU2286842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОДИСПЕРСИОННОГО КЛЕЯ | 1997 |

|

RU2132860C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 1994 |

|

RU2076115C1 |

| Способ получения катализатора анионной полимеризации лактамов | 1990 |

|

SU1754203A1 |

Использование: синтез ацильных производных лактамов, применяемых для получения блоксополиэфиркапроамидов методом активированной анионной полимеризации капролактама. Сущность изобретения: алкилфталаты полиоксиалкиленфталиллактамов общей формулы: (см. ниже) где Z - полиоксиалкиленполиоксил мол. м. от 2000 до 6000 функциональностью 2 или 3, Ar 1,3- или 1,4-фенилен, n+m равно 2 или 3, n находится в пределах от 0,3 до 1,5, d равно 5 или 3, Q  а R алкил с числом углеродных атомов от 1 до 8. Алкилфталаты полиоксиалкиленфталиллактамов получают осушкой смеси органического растворителя и полиоксиалкиленполиола и взаимодействием осушенной смеси с лактамом и дихлорангидридом фталевой кислоты в присутствии акцептора хлористого водорода, причем в реакционную смесь дополнительно вводят монофункциональный спирт формулы RОН, где R - алкил с числом углеродных атомов от 1 до 8 при эквивалентном соотношении лактама и монофункционального спирта, равном от 0,2:1 до 1: 1, и отношении суммы эквивалентов лактама и монофункционального спирта к числу эквивалентов дихлорангидрида фталевой кислоты, равном соответственно (1-1,36) 2:1. 2 с.п. ф-лы, 3 табл.

а R алкил с числом углеродных атомов от 1 до 8. Алкилфталаты полиоксиалкиленфталиллактамов получают осушкой смеси органического растворителя и полиоксиалкиленполиола и взаимодействием осушенной смеси с лактамом и дихлорангидридом фталевой кислоты в присутствии акцептора хлористого водорода, причем в реакционную смесь дополнительно вводят монофункциональный спирт формулы RОН, где R - алкил с числом углеродных атомов от 1 до 8 при эквивалентном соотношении лактама и монофункционального спирта, равном от 0,2:1 до 1: 1, и отношении суммы эквивалентов лактама и монофункционального спирта к числу эквивалентов дихлорангидрида фталевой кислоты, равном соответственно (1-1,36) 2:1. 2 с.п. ф-лы, 3 табл.

где Z полиоксиалкиленполиоксил мол.м. 2000 6000 с функциональностью 2 или 3;

Ar 1,3- или 1,4-фенилен;

n 0,3 1,5;

n + m 2 или 3;

d 5 или 3;

R-C1-C8-алкил.

где Z полиоксиалкиленполиоксил мол.м. 2000 6000 с функциональностью 2 или 3;

Ar 1,3- или 1,4-фенилен;

n 0,3 1,5;

n + m 2 или 3;

d 5 или 3;

R-C1-C8-алкил,

заключающийся в осушке смеси органического растворителя и полиоксиалкиленполиола и взаимодействии осушенной смеси с лактамом и дихлорангидридом фталевой кислоты в присутствии акцептора хлористого водорода с последующим выделением продукта путем отделения осадка и отгонки растворителя, отличающийся тем, что в реакционную смесь дополнительно вводят монофункциональный спирт формулы

ROH,

где R C1-C8-алкил,

при эквивалентном соотношении лактама и монофункционального спирта от 0,2 1 до 1 1 и отношении суммы эквивалентов лактама и монофункционального спирта к числу эквивалентов полиоксиалкиленполиола и числу эквивалентов дихлорангидрида фталевой кислоты (1 1,36) 2 1.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ извлечения эфирного масла из семян кориандра | 1940 |

|

SU67693A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1995-08-20—Публикация

1993-07-26—Подача