Изобретение относится к способам получения блокосополиэфирамидов и может быть использовано для получения ударопрочных конструкционных материалов, применяющихся в различных областях техники.

Известны способы получения полиамидоэфиров конденсацией ациллактамов со спиртами, в том числе с полимерными многоатомными спиртами, в присутствии основных катализаторов - броммагнийкарполактама и магний-дикапролактама [1, 2] . Эти способы позволяют получать полиамидоэфиры с хорошими физико-механическими характеристиками, однако вследствие длительности синтеза (1 - 2 ч) не могут быть использованы для получения изделий методом реакицонно-инжекционного формования.

Ближайшим по технической сущности к предлагаемому способу является способ получения полиамидных блоксополимеров [3], заключающийся в анионной активированной полимеризации лактама при нагревании до 70 - 250oC в присутствии основного катализатора полимеризации лактама и полимерного активатора, содержащего ациллактамные функциональные группы. Этот способ позволяет осуществлять синтез блоксополиэфирамидов в относительно короткий промежуток времени - за 2 - 10 мин, вследствие чего может быть использован для получения изделий методом реакционно-инжекционного формования. Однако полученные этим способом изделия обладают недостаточно высокими прочностными показателями, в частности, ударной вязкостью по Шарпи с надрезом.

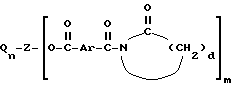

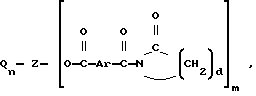

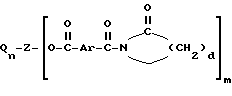

Технической задачей настоящего изобретения является разработка способа получения ударопрочного блоксополиэфирамида, получаемого, в частности, методом реакционно-инжекционного формования. Поставленная техническая задача решается тем, что в качестве полимерного активатора, содержащего ациллактамные группы, используют соединение формулы: ,

,

где

Z - полиоксиалкиленполиоксид молекулярной массы от 2000 до 6000 с функциональностью 2 или 3;

Ar - 1,3- или 1,4-фенилен;

n - находится в пределах от 0,3 до 1,5;

n + m - равно 2 или 3;

d - равно 5 или 3,

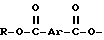

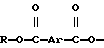

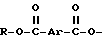

Q - ,

,

где

R - алкил с числом углеродных атомов от 1 до 8,

причем полимеризацию осуществляют при мольном соотношении лактам : основной катализатор полимеризации лактамов : полимерный активатор вышеуказанной структуры, равном (1,0 - 1,4) : (0,01 - 0,02) : (0,3 - 0,8).

Используемый активатор новой химической структуры представляет собой алкилфталат полиоксиалкиленфталиллактама, полученный взаимодействием смеси полиоксиалкиленполиола, монофункционального спирта и лактама с дихлорангидридом фталевой кислоты в присутствии акцептора хлористого водорода. Причем отношение числа молей монофункционального спирта к числу молей лактама находится в пределах от 0,2 до 1.

При использовании такого активатора в процессе полимеризации капролактама его ациллактамные группы участвуют в образовании полимера, тогда как сложноэфирные концевые группы остаются незатронутыми. Благодаря этому в структуре полимера образуются ветви, наличие которых приводит к увеличению его ударной вязкости без снижения прочности на разрыв.

Ударная вязкость блоксополиэфирполикапроамидов, полученных с использованием предлагаемых в данном изобретении в качестве активаторов алкилфталатов полиоксиалкиленфталиллактамов может легко изменяться путем изменения соотношения сложноэфирных и ациллактамных концевых групп в активаторе при одной и той же структуре полиэфирного блока. Причем с увеличением ударной вязкости блоксополиэфирполикапроамидов, полученных с использованием предлагаемых активаторов, не происходит существенного уменьшения их прочности на разрыв.

Мольное соотношение сложноэфирных и ациллактамных концевых групп (n : m) в используемом активаторе может меняться в зависимости от требуемых физико-механических свойств блоксополиэфирполикапроамида, однако оно должно находиться в пределах от 0,2 до 1. Это означает, например, что для алкилфталата полиоксиалкиленфталиллактама, полученного на основе трехфункционального полиоксиалкилена (n + m = 3), с соотношением сложноэфирных групп n/m = 0,5 значение n = 1.

При величине указанного соотношения менее 0,2 повышение ударной вязкости блоксополиэфирполикапроамида, связанное с присутствием сложноэфирных групп, становится незначительным, а при его значении более 1 начинает наблюдаться снижение скорости процесса полимеризации капролактама из-за увеличения доли неактивных сложноэфирных групп.

Для получения используемых в настоящем изобретении алкилфталатов полиоксиалкиленфталиллактамов применяют способ, заключающийся в том, что смесь, состоящую из полиоксиалкиленполиола, монофункционального спирта и лактама, подвергают взаимодействию с дихлорангидридом фталевой кислоты в присутствии акцептора хлористого водорода, причем отношение числа молей монофункционального спирта к числу молей лактама должно находиться в пределах от 0,2 до 1. Вышеуказанное соотношение числа химических эквивалентов монофункционального спирта и лактама необходимо для получения алкилфталата полиоксиалкиленфталиллактама с таким же соотношением сложноэфирных и ациллактамных групп. Процесс проводится в среде органического растворителя.

В качестве полиоксиалкиленполиола для синтеза полимерного активатора могут быть использованы многоатомные спирты, полученные путем полиприсоединения окиси пропилена, окиси этилена или их смеси к этиленгликолю, диэтиленгликолю, глицерину и тому подобным соединениям. Сополимер окиси этилена и окиси пропилена может иметь как статистическую, так и блочную структуру. Молекулярная масса полиола может колебаться в пределах от 2000 до 6000, а функциональность - 2 или 3. Возможно использование смеси полиолов. В качестве дихлорангидрида фталевой кислоты может быть использован терефталилхлорид или изофталилхлорид.

В качестве акцептора хлористого водорода используют третичные амины, например триэтиламин, триметиламин, пиридин или α -пиколин. В качестве монофункционального спирта используют алифатические спирты с числом углеродных атомов от 1 до 8. В качестве лактама могут быть использованы капролактам, пирролидон или их смесь. Состав полученных продуктов подтверждается массовой долей связанного лактама. Синтез ударопрочного блоксополиэфирамида с использованием полимерного активатора вышеуказанной структуры осуществляют при нагревании смеси лактама, основного катализатора полимеризации лактамов и полимерного активатора, используемых в мольном соотношении (1,0 - 1,4) : (0,01 - 0,02) : (0,3 - 0,8, соответственно, при температуре 70 - 250oC, преимущественно 120 - 170oC в течение 1 - 10 мин. Относительно короткое время проведения синтеза позволяет использовать этот метод для получения изделий методом реакционно-инжекционного формования. В указанных условиях блоксополиэфирамид образуется практически со 100%-ным выходом. При необходимости в реакционную смесь возможно вводить различные известные целевые добавки, например стабилизаторы, красители, наполнители и др.

Предпочтительно осуществлять синтез блоксополиэфирамида следующим образом. В двух емкостях расплавляют капролактам, затем в первую емкость добавляют алкилфталат полиоксиалкиленполифталиллактама в таком количестве, чтобы его массовая доля составляла примерно 20% от суммарной массы: смеси в обеих емкостях. Во второй емкости растворяют магнийбромкапролактам из расчета примерно 1,0 - 1,5 моль на моль алкилфталата полиоксиалкиленполифталиллактама. После растворения температуру в емкостях доводят до 85 - 100oC, оба раствора быстро смешивают при интенсивном перемешивании и полученную смесь вливают в предварительно нагретую до 145 - 150oC форму, например, размером 185 • 185 мм и толщиной 4 мм. Время отверждения образца определяют по времени окончания подъема температуры во время полимеризации.

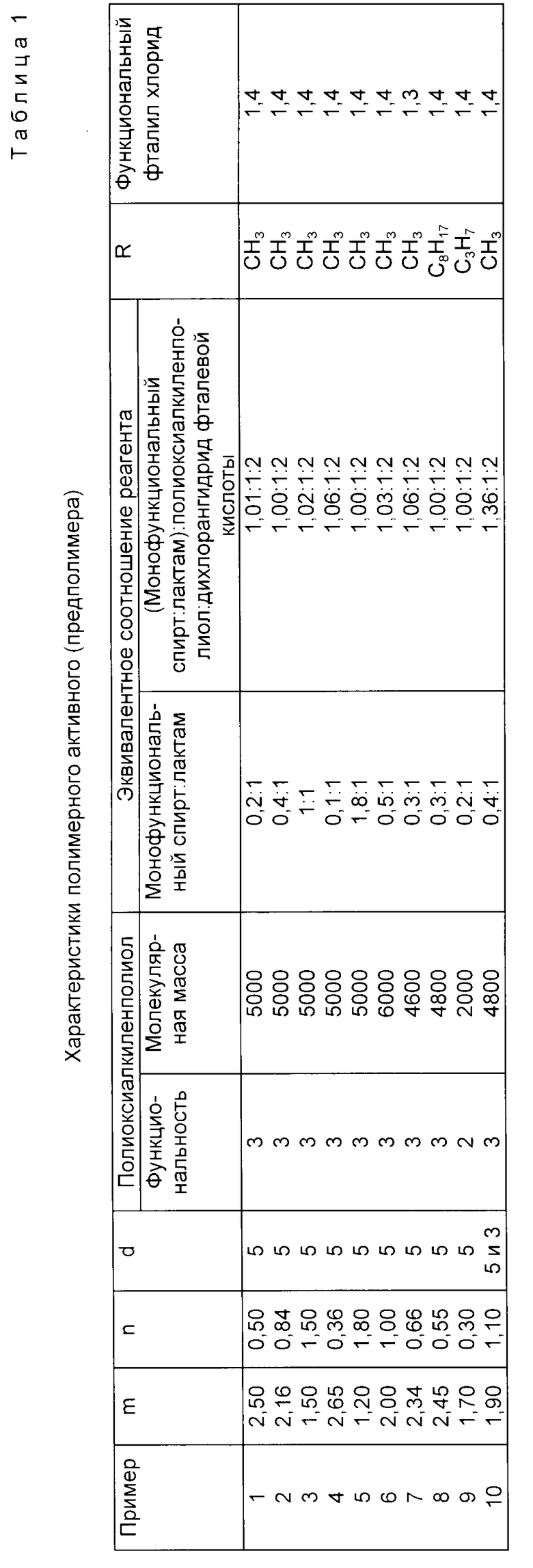

Изобретение иллюстрируется следующими примерами (примеры 1 - 10 относятся к синтезу полимерного активатора).

Пример 1, В колбу, снабженную ловушкой Дина-Старка, термометром и капельной воронкой загружают 250 г (0,159 экв.) Лапрола 5003 - 25-10 (блоксополимер окиси этилена и пропилена с концевыми оксиэтильными группами функциональностью 3 (n + m = 3) и мольной массой 5000), 660 мл толуола и 14,2 г (0,13 экв.) капролактама (d = 5). Содержимое нагревают до температуры кипения и отгоняют воду с ловушкой Дина-Старка до достижения ее массовой доли менее 0,02%. После этого охлаждают содержимое до 10 - 15oC, загружают 30,5 г (0,3 экв.) терефталилхлорида (Ar-1,4-фенилен) и постепенно в течение 10 - 15 мин из капельной воронки подают 39,5 г (0,39 экв.) свежеперегнанного триэтиламина. По окончании подачи перемешивают 1 ч., нагревают содержимое до 100oC, перемешивают еще 2 ч. и загружают 0,9 г (0,03 экв.) метанола. После загрузки метанола перемешивают 1 ч. при той же температуре. Затем содержимое охлаждают до 10 - 15oC, отфильтровывают от осадка хлорида триэтиламина, отгоняют в вакууме толуол и получают олигомерный ациллактам. Выход 260 г (90% от теоретического). Массовую долю связанного лактама определяют путем аминолиза продукта с последующим газохроматографическим определением выделившегося лактама. Теоретическая массовая доля связанного капролактама 4,9%, найдено 4,63%. Отношение числа молей ацилфталатных и ациллактамных групп 0,20 (n=0,5).

Примеры 2-5. Получение полимерных активаторов, содержащих ацилактамные группы алкилфталатов полиоксиалкиленполифталиллактамов, проводят также, как в примере 1, но с различными загрузками исходных реагентов. Результаты представлены в табл. 1.

Пример 6. В прибор, описанный в примере 1, загружают 582,7 г (0,281 экв. ) Лапрола 6003-2Б-18 (блоксополимер окиси этилена и пропилена с концевыми оксиэтильными группами функциональностью 3 (n+m=3) и мольной массой 6000), 1200 мл циклогексана и 21,1 г (0,19 экв.) капролактама (d=5). Содержимое нагревают до температуры кипения и отгоняют воду с ловушкой Дина-Старка до достижения ее массовой доли менее 0,02%. После этого охлаждают содержимое до 10-15oC, загружают 57,0 г (0,56 экв.) терефталилхлорида (Ar-1,4-фенилен) и постепенно в течение 10-15 мин из капельной воронки подают 68,0 г (0,67 экв. ) свежеперегнанного триэтиламина. По окончании подачи перемешивают 1 ч., нагревают содержимое до 100oC, перемешивают еще 2 ч. и загружают 3,3 г (0,1 экв. ) метанола. После загрузки метанола перемешивают 1 ч. при той же температуре. Затем содержимое охлаждают до 10-15oC, отфильтровывают от осадка хлорида триэтиламина, отгоняют в вакууме циклогексан и получают олигомерный ациллактам. Выход 575 г (89% от теоретического).

Теоретическая массовая доля связанного капролактама 3,23%, найдено 3,68%. Отношение числа молей алкилфталатный и ациллактамных групп 0,50 (n= 1).

Пример 7. Процедуру получения проводят аналогично примеру 1. Для получения активатора используют 250 г (0,16 экв.) Лапрола 5003- 2Б-10 с мольной массой 4600, 600 мл толуола, 14,5 г (0,13 экв.) капролактама (d=5), 32,75 г (0,32 экв.) изофталилхлорида (Ar01,3-фенилен), 27,7 г (0,35 экв.) пиридина и 1,25 г (0,04 экв.) метанола. Выход 269 г (93% от теоретического).

Теоретическая массовая доля связанного капролактама 5,00%, найдено 5,53%. Отношение числа молей алкилфталатных и ациллактамных групп 0,28 (n= 0,66).

Пример 8. В прибор, описанный в примере 1, загружают 140 г (0,09 экв.) Лапрола 5003-2Б-10 (блоксополимер окиси этилена и пропилена с концевыми оксиэтильными группами функциональностью 3 (n+m=3) и мольной массой 4800), 7,0 г (0,06 экв.) капролактама (d=5), 1,92 г (0,015 экв.) 2-этилгексанола и 320 мл толуола. Содержание нагревают до температуры кипения и отгоняют воду с ловушкой Дина-Старка до достижения ее массовой доли менее 0,02%. После этого охлаждают содержимое до 10-15oC, загружают 15,8 г (0,15 экв.) терефталилхлорида (Ar-1,4-фенилен) и постепенно в течение 10-15 мин из капельной воронки подают 19,4 г (0,19 экв.) свежеперегнанного триэтиламина. По окончании подачи перемешивают 1 ч., нагревают содержимое до 100oC и перемешивают при этой температуре еще 1 ч. Содержимое охлаждают до 10-15oC, отфильтровывают от осадка хлорида триэтиламина, отгоняют в вакууме растворитель и получают олигомерный ациллактам. Выход 150 г (94% от теоретического ).

Теоретическая массовая доля связанного капролактама 3,77%, найдено 4,15%. Отношение числа молей алкилфталатных и ациллактамных групп 0,25 (n= 0,55).

Пример 9. В прибор, описанный в примере 1, загружают 130 г (0,13 экв.) Лапрола 2102 (полимер окиси пропилена) с функциональностью 2 (n+m=2) и мольной массой 2000 и 600 мл толуола. Содержимое нагревают до температуры кипения и отгоняют воду с ловушкой Дина-Старка до достижения ее массовой доли менее 0,02%. После этого охлаждают содержимое до 10-15oC, загружают 25,82 г (0,20 экв.) терефталилхлорида (Ar-1,4-фенилен) и постепенно в течение 10-15 мин из капельной воронки подают 15,1 г (0,15 экв.) свежеперегнанного триэтиламина. По окончании подачи перемешивают 0,5 ч., загружают 11,9 г (0,10 экв.) капролактама (d=5) и также в течение 10-15 мин вводят еще 15,1 г (0,15 экв.) свежеприготовленного триэтиламина. По окончании подачи перемешивают 1 ч., нагревают содержимое до 100oC, перемешивают 0,5 ч. и загружают 1,5 г (0,02 экв.) изопропанола. После загрузки изопропанола перемешивают еще 2 ч. при той же температуре. Затем содержимое охлаждают до 10-15oC, отфильтровывают от осадка хлорида триэтиламина, отгоняют в вакууме растворитель и получают олигомерный ациллактам. Выход 148 г (92% от теоретического).

Теоретическая массовая доля связанного капролактама 7,49%, найдено 6,84%. Отношение числа молей алкилфталатных и ациллактамных групп 0,20 (n= 0,3).

Пример 10. В прибор, описанный в примере 1, загружают 253 г (0,16 экв.) Лапрола 5003-2Б-10 (блоксополимер окиси этилена и пропилена с концевыми оксиэтильными группами функциональностью 3 (n+m=3) и мольной массой 4800), 700 мл бензола, 9,5 г (0,08 экв. капролактама (d=5). Содержимое нагревают до температуры кипения и отгоняют воду с ловушкой Дина-Старка до достижения ее массовой доли менее 0,02%. После этого охлаждают содержимое до 10-15oC, загружают 32,8 г (0,31 экв.) терефталилхлорида (Ar-1,4-фенилен) и постепенно в течение 10-15 мин из капельной воронки подают 37,9 г (0,38 экв.) свежеперегнанного триэтиламина. По окончании подачи перемешивают 1 ч., нагревают содержимое до 100oC, перемешивают 1 ч. и загружают 1,83 г (0,06 экв.) метанола. После загрузки метанола перемешивают еще 0,5 ч. при той же температуре, загружают 6,03 г (0,07 экв.) пиролидона (d=3) и выдерживают еще 1 ч. при той же температуре. Затем содержимое охлаждают до 10-15oC, отфильтровывают от осадка хлорида триэтиламина, отгоняют в вакууме растворитель и получают олигомерный ациллактам. Выход 273 г (94% от теоретического).

Теоретическая массовая доля связанного капролактама 3,26%, найдено 3,75%. Теоретическая массовая доля связанного пирролидона 0,55%, найдено 0,46%. Отношение числа молей алкилфталатных и ациллактамных групп 0,57 (n= 1,1).

Примеры 6-9 показывают возможность использования различных полиоксиалкиленполиолов, монофункциональных спиртов и дихлорангидридов для получения, используемых в данном изобретении, полимерных активаторов - алкилфталатов полиоксиалкиленфталиллактамов. В примере 10 наряду с капролактамом используется в качестве лактама пирролидон.

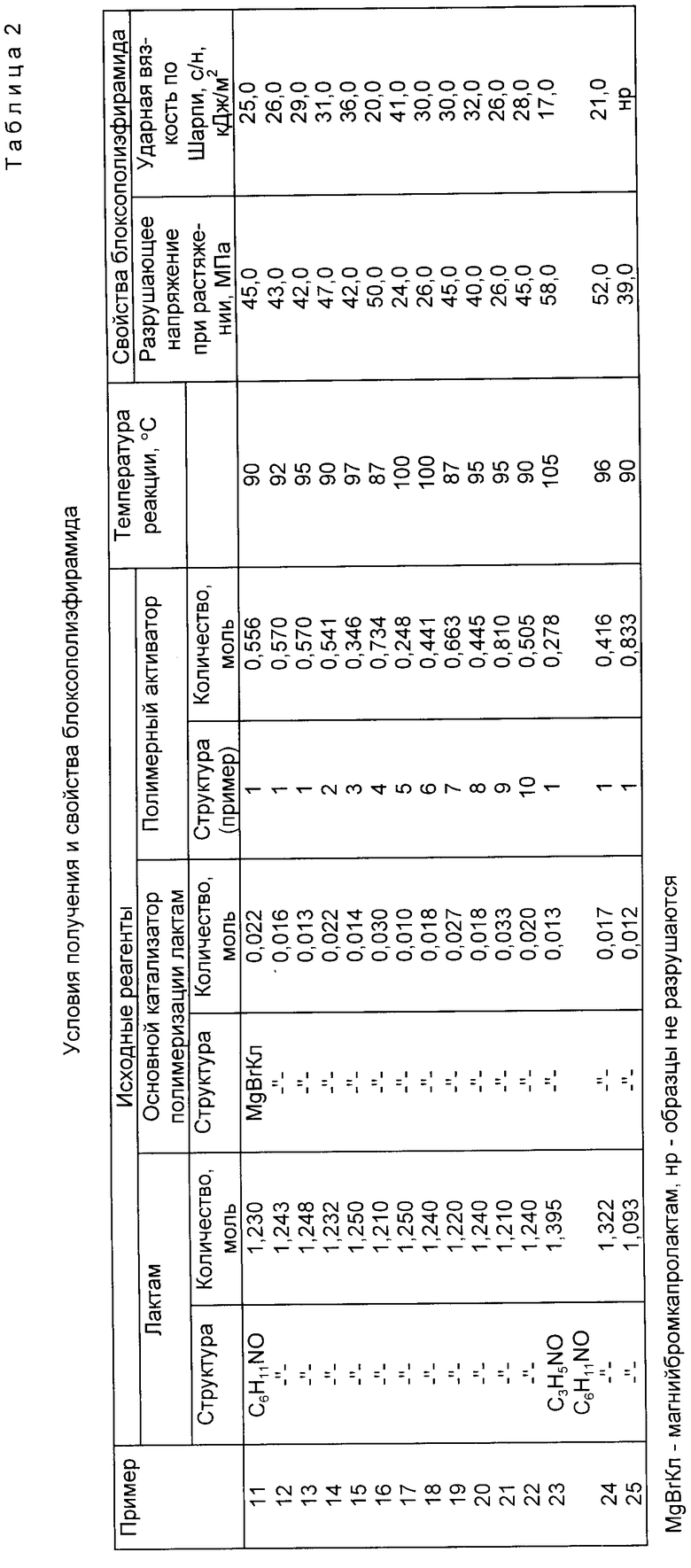

Пример 11. К 54,0 г безводного капролактама (ГОСТ 7850-86), который был расплавлен и нагрет до 90oC, добавляют 36,0 г (20 мас.% в расчете на общую массу компонентов) предполимера, имеющего соотношение сложноэфирных (n) и ациллактамных групп (m), равное 0,2, который растворяется при перемешивании в инертной атмосфере. Отдельно, в другую емкость, к 65,7 г обезвоженного расплавленного капролактама при 120oC добавляют 24,3 г 20%-ного раствора магнийбромкапролактама в капролактаме (13,4 мас.%), растворяют при перемешивании в течение 1-2 мин и снижают температуру расплава до 90oC. Реакцию проводят в инертной атмосфере. Затем оба расплава интенсивно перемешивают и смесь дозируют в предварительно нагретую до 145oC форму, где выдерживают в течение 5 мин. Затем форму раскрывают и изделие в виде пластины 185х185х4 мм извлекают. Свойства блоксополиэфиркапроамида представлены в табл. 2.

Примеры 12-25 получают аналогично примеру 11. Условия получения блоксополиэфирамидов и их свойства приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛКИЛФТАЛАТЫ ПОЛИОКСИАЛКИЛЕНФТАЛИЛЛАКТАМОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2041889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНЫХ ПОЛИЭФИРАЦИЛЛАКТАМОВ С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БИСАЦИЛЛАКТАМА | 1996 |

|

RU2122007C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ | 1992 |

|

RU2036933C1 |

| Способ получения полиэфирамидов | 1974 |

|

SU843759A3 |

| НОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ ПОЛИАМИДОВ | 2012 |

|

RU2608725C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА АНИОННОЙ ПОЛИМЕРИЗАЦИЕЙ КАПРОЛАКТАМА | 1992 |

|

RU2074866C1 |

| Способ получения светостабилизированных полиамидов | 1989 |

|

SU1778115A1 |

| Способ получения полиамидов | 1978 |

|

SU1172931A1 |

| ПЕРЕВЯЗОЧНЫЙ ВЛАГООТВЕРЖДАЕМЫЙ МАТЕРИАЛ ДЛЯ ИММОБИЛИЗАЦИИ | 2003 |

|

RU2252737C1 |

| Способ получения полиамидоэфиров | 1975 |

|

SU843760A3 |

Использование: получение ударопрочных конструкционных материалов. Сущность изобретения: нагревание смеси лактама, основного катализатора полимеризации лактамов и полимерного активатора структуры

где Z - полиоксиалкиленполиоксил молекулярной массы от 2000 до 6000 с функциональностью 2 или 3; Ar - 1,3- или 1,4-фенилен; n - находится в пределах от 0,3 до 1,5; n + m - равно 2 или 3; d - равно 5 или 3; Q - ,

,

где R - алкил с числом углеродных атомов от 1 до 8, взятых в мольном соотношении, равном (1,0 - 1,4) : (0,01 - 0,02) : (0,3 - 0,8), соответственно. 1 з.п. ф-лы, 2 табл.

где Z - полиоксиалкиленполиоксил мол.м. 2000 - 6000 с функциональностью 2 или 3;

Ar - 1,3- или 1,4-фенилен;

n = 0,3 - 1,5;

n + m = 2 или 3,

d = 5 или 3;

Q -

где R - алкил с числом углеродных атомов 1 - 8,

причем полимеризацию осуществляют при молярном соотношении лактам : основной катализатор полимеризации лактамов: полимерный активатор указанной структуры соответственно 1,0 - 1,4 : 0,01 - 0,02 : 0,3 - 0,8.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 843760, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 843759, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| EP, заявка, 067065, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-05-10—Публикация

1995-06-22—Подача