Изобретение относится к способу производства угольных агломератов, применяемых в печи прямой восстановительной плавки. Более конкретно, настоящее изобретение относится к способу производства угольных агломератов, в котором мелкодисперсный уголь агломерируют при высокой температуре.

Уголь, который используют в печи прямой восстановительной плавки в качестве источника энергии, должен иметь однородную крупность частиц (8-35 мм).

Однако 50% угля или большее его количество, которое подают и применяют в печи прямой восстановительной плавки, представляет собой мелкодисперсный уголь, имеющий размер частиц 8 мм или менее. Такой мелкодисперсный уголь втекает на линию генераторного газа, когда он поступает в плавильную печь, и поэтому мелкодисперсный уголь становится бесполезным.

Подаваемый обычный уголь подвергают классификации частиц по крупности, и агломераты, имеющие размер 8 мм или более, подают после их обезвоживания в печь восстановительной плавки. Однако мелкодисперсный уголь, имеющий размер частиц 8 мм или менее, не может быть использован.

Поэтому, если в процессе восстановительной плавки необходимо использовать мелкодисперсный уголь, имеющий крупность части 8 мм или менее, его необходимо сначала агломерировать.

Способ агломерации мелкодисперсного угля описан в патенте США N 3869350, и он относится к способу термической обработки коксующегося угля. В этом способе мелкодисперсный уголь вводят в трубу, в которую втекает высокотемпературный газ, вследствие чего мелкодисперсный уголь агломерируется.

Однако вышеописанный способ агломерации имеет недостаток, состоящий в том, что для его осуществления необходимо устройство для подачи высокотемпературного газа, и скорость повышения температуры должна быть 100oC/сек.

Для решения вышеописанной проблемы заявители настоящего изобретения осуществили большое количество исследований и экспериментов и на основе таких исследований и экспериментов создали это изобретение.

Поэтому целью настоящего изобретения является обеспечение способа производства угольных агломератов, применяемых в печи прямой восстановительной плавки, в котором используют склонность угля к самококсованию вследствие его самослипания во время процессе термического разложения, с тем, чтобы мелкодисперсный уголь можно было агломерировать при высокой температуре простым способом.

Другой целью настоящего изобретения является обеспечение способа производства угольных агломератов, применяемых в печи прямой восстановительной плавки, в котором антрацит или незначительно свободнонабухающий уголь, имеющий невысокий индекс свободного набухания, смешивают с мелкодисперсным углем и эту смесь агломерируют при высокой температуре, вследствие чего низкокачественный уголь становится пригодным для полезных применений.

При достижении вышеприведенных целей способ производства угольных агломератов, которые применяют в печи прямой восстановительной плавки в соответствии с изобретением, характеризуется тем, что мелкодисперсный уголь, имеющий индекс свободного набухания 3,0 или более и размер частиц 8 мм или менее, поддерживают при 600oC или выше в течение 5 минут или более, вследствие чего получаются угольные агломераты, которые применяют в печи прямой восстановительной плавки.

В соответствии с другим аспектом настоящего изобретения способ производства угольных агломератов, которые применяют в печи прямой восстановительной плавки, характеризуется тем, что мелкодисперсный уголь, имеющий индекс свободного набухания 3,0 или более и размер частиц 8 мм или менее, смешивают с 70 вес.% антрацита или незначительно свободнонабухающего угля и поддерживают при температуре 600oC или выше в течение 5 минут или более, вследствие чего получают угольные агломераты, применяемые в печи прямой восстановительной плавки.

Вышеприведенные цели и другие преимущества настоящего изобретения станут более понятными посредством более подробного описания предпочтительного варианта настоящего изобретения, в котором будут сделаны отсылки на сопровождающие рисунки, на которых:

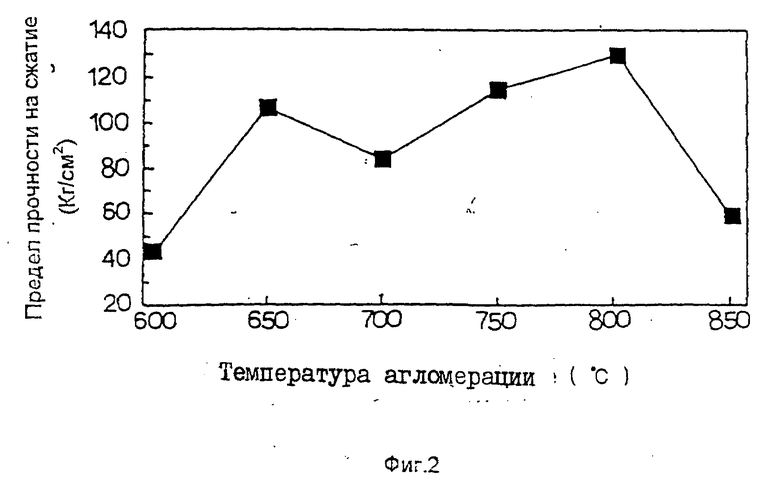

фиг. 1 представляет графический рисунок, показывающий изменение предела прочности на сжатие во время агломерации мелкодисперсного угля в зависимости от времени;

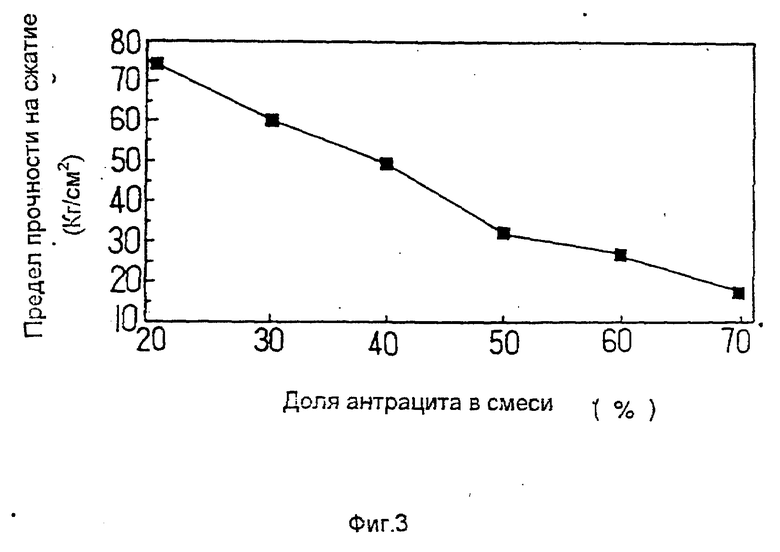

фиг. 2 представляет графический рисунок, показывающий изменение предела прочности на сжатие во время агломерации мелкодисперсного угля в зависимости от температуры;

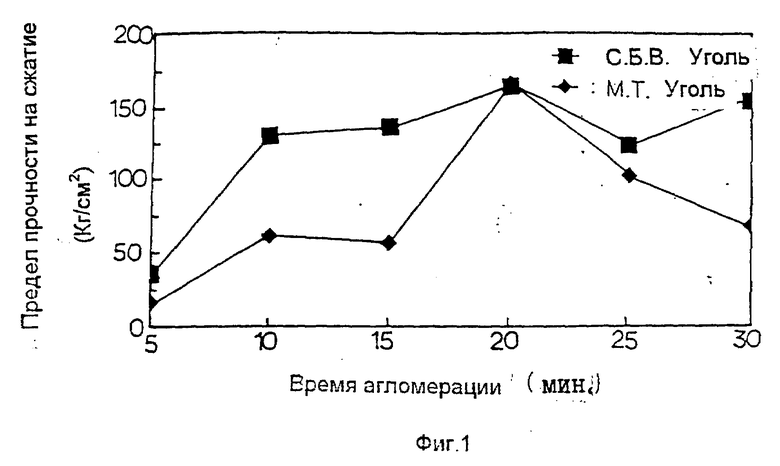

фиг. 3 представляет собой графический рисунок, показывающий изменение предела прочности на сжатие в зависимости от соотношения в смеси антрацита и мелкодисперсного угля.

Уголь, который, предпочтительно, используют при агломерации мелкодисперсного угля в соответствии с настоящим изобретением, представляет собой обычный уголь, имеющий размер частиц 8 мм или менее и индекс свободного набухания 3,0 или более.

Вышеопределенный обычный уголь получают из процесса прямой восстановительной плавки.

Если угольные агломераты, применяемые в печи прямой восстановительной плавки, получают в соответствии с настоящим изобретением, мелкодисперсный уголь необходимо поддерживать при 600oC в течение 5 мин или более. Причиной этого является следующее. Если температура поддержания (температура агломерации) составляет менее 600oC, угольные агломераты легко разрушаются и необходимый предел прочности на сжатие в печи прямой восстановительной плавки получить невозможно.

Чем выше температура агломерации, тем больше будет предел прочности на сжатие. В особенности высокий предел прочности на сжатие получают при 650-800oC.

Поэтому, если необходимо получить высокий предел прочности на сжатие, предпочтительно следует применять температуру агломерации 650-800oC.

Кроме того, во время агломерации мелкодисперсного угля время поддержания (время агломерации) должно составлять 5 минут или более, и причиной этого является следующее. Если время агломерации будет составлять менее 5 мин, предел прочности на сжатие уменьшится.

Между прочим, угольные агломераты можно также получать таким способом, в котором мелкодисперсный уголь смешивают с незначительно свободнонабухающим углем, который может слегка слипаться, или с антрацитом, который не слипается, и затем смесь поддерживают при 600oC или выше в течение 5 мин или более.

Доля незначительно свободнонабухающего угля или антрацита в смеси должна составлять 70 вес.%, и причиной этого является следующее. Если эта доля будет составлять более 70%, предел прочности на сжатие, который бы был подходящим для печи прямой восстановительной плавки, получить невозможно.

Таким образом, при агломерации мелкодисперсного угля в соответствии с настоящим изобретением получают угольные агломераты, имеющие размер частиц 8 мм или более.

Следовательно, угольные агломераты относятся к таким агломератам, которые получают из мелкодисперсного угля посредством агломерации. В настоящем изобретении, отработанное тепло, генерированное из печи прямой восстановительной плавки, используют в качестве источника тепла. Мелкодисперсный уголь получают, предпочтительно, из процесса прямой восстановительной плавки и полученные угольные алгомераты используют в печи прямой восстановительной плавки.

Обычно восстановительный газ, который генерируют из печи восстановительной плавки, имеет температуру около 1100oC. Оптимальная температура, которая необходима в верхней части шахтной печи, составляет около 850oC. Поэтому перед поступлением в шахтную печь около 20% восстановительного газа, имеющего температуру 850oC, охлаждают во время его прохождения через скрубберы с трубами Вентури до примерно 50oC. Этот рециркулированный охлажденный газ втекает на линию генераторного газа и его можно использовать в качестве средства контроля температуры восстановительного газа.

Оборудование для агломерации высокотемпературного мелкодисперного угля устанавливают перед скрубберами с трубами Вентури. Таким образом, мелкодисперсный уголь в соответствии с настоящим изобретением агломеризуют при использовании отработанного тепла высокотемпературного (около 850oC) восстановительного газа.

Кроме того, высокотемпературные угольные агломераты, которые получают в вышеописанном способе, можно поместить в верхнюю часть печи прямой восстановительной плавки железной руды.

Таким образом, угольные агломераты, применяемые в печи прямой восстановительной плавки, получают с использованием отработанного тепла, генерированного в качестве источника тепла в печи прямой восстановительной плавки и с использованием мелкодисперсного угля, полученного из печи прямой восстановительной плавки железной руды. В этом случае получают следующие преимущества.

Мелкодисперсный уголь с размером частиц менее 8 мм, полученный из печи прямой восстановительной плавки, может быть использован в полезных применениях. Мелкодисперсный уголь можно агломерировать путем его смешивания с незначительно свободнонабухающим углем или с антрацитом. Кроме того, для полезных применений может быть использовано не только отработанное тепло восстановительного газа, но также и угольные агломераты, которые нагреваются до высокой температуры (около 600oC или выше), можно непосредственно поместить в верхнюю часть печи прямой восстановительной плавки железной руды. Поэтому тепло, полученное в результате подъема температуры, которое является необходимым в случае применения угля с нормальной температурой, может быть сбережено.

Теперь настоящее изобретение будет проиллюстрировано посредством действительных примеров.

Пример 1. Два сорта мелкодисперсных углей [Уголь C.B.W. (С.Б.В.) (South black water) и уголь М.Т. (М.Т.) (Mountain thorey)], которые получили из процесса прямой восстановительной плавки железной руды и которые имели индекс свободного набухания 4,5 и размер частиц 8 мм, поместили в тигли. Затем эти тигли поместили в электрическую печь и нагрели до температуры 850oC. После этого через каждые 5 мин в течение 30 мин измерили пределы прочности на сжатие. Результаты измерений показаны на фиг. 1. Как следует из фиг. 1, если время агломерации составляет более 5 мин, может быть получен достаточный предел прочности на сжатие. Был получен предел прочности на сжатие более 5 кг/см2, который является минимальным пределом прочности на сжатие, подходящим в процессе прямой восстановительной плавки железной руды.

Пример 2. М. Т. уголь примера 1 использовали в течение периода агломерации, равного 10 минутам, при этом температуру агломерации (температуру реакции) изменяли от 600 до 850oC на 50oC, вследствие чего произошла агломерация угля. После подъема температуры на каждые 50oC измеряли предел прочности на сжатие, результаты измерений показаны на фиг. 2. Как следует из фиг. 2, когда температура агломерации была равна 600oC, можно было получить достаточный предел прочности на сжатие.

Пример 3. М.Т. уголь примера 1 нагрели таким образом, чтобы установилась температура агломерации 850oC и время агломерации было равно 10 мин. Кроме того, с мелкодисперсным углем смешали антрацит, количество которого увеличивали всякий раз при смешивании на 10%, начиная от 20% и заканчивая 70% антрацита, таким путем осуществили агломерацию угольной смеси. Предел прочности на сжатие измерили для каждого 10% прироста количества антрацита, результаты измерений показаны на фиг. 3.

Как следует из фиг. 3, когда количество антрацита в смеси увеличивалось, предел прочности на сжатие уменьшался, но при содержании антрацита в смеси, равном 70%, предел прочности на сжатие был достаточным для того, чтобы угольные агломераты можно было применить в процессе восстановительной плавки железной руды.

В соответствии с настоящим изобретением, которое описано выше, мелкодисперсный уголь, который получают из процесса прямой восстановительной плавки железной руды, может быть агломерирован простым способом. Кроме того, с мелкодисперсным углем может быть смешан антрацит, который не слипается, или незначительно свободнонабухающий уголь, и поэтому может быть выгодно использована энергия. В частности, в случае, когда мелкодисперсный уголь, имеющий размер частиц 8 мм или менее, и полученный из процесса прямой восстановительной плавки, агломерируют в соответствии с настоящим изобретением, может быть использован антрацит или незначительно свободнонабухающий уголь, имеющий невысокий индекс свободного набухания, вследствие этого становится возможным использование даже очень низкокачественных углей. Кроме того, уголь, который нагревают до высокой температуры, помещают в верхнюю часть печи прямой восстановительной плавки железной руды, и поэтому профилированный участок свода печи нагревается естественным путем, что приводит к сбережению энергии.

Изобретение относится к способу производства угольных агломератов, в котором мелкодисперсный уголь агломерируют при высокой температуре. Мелкодисперсный уголь, который получают из процесса прямой восстановительной плавки железной руды, может быть агломерирован простым способом путем нагревания его до 600oС и выше в течение 5 мин и более. Кроме того, с мелкодисперсным углем может быть смешан антрацит, который не слипается, или свободно набухающий уголь, имеющий невысокий индекс свободного набухания, вследствие этого становится возможным использование даже очень низкокачественных углей. Кроме того, уголь, который нагревают до высокой температуры, помещают в верхнюю часть печи прямой восстановительной плавки железной руды, и поэтому профилированный участок свода печи нагревается естественным путем, что приводит к сбережению энергии. 2 c. и 4 з.п. ф-лы, 3 ил.

| US 3869350 A, 04.03.75 | |||

| Способ окускования каменных углей | 1960 |

|

SU138221A1 |

| Способ получения гранулированного угля | 1987 |

|

SU1527250A1 |

| СПОСОБ ЛЕЧЕНИЯ РЕГМАТОГЕННОЙ ОТСЛОЙКИ СЕТЧАТКИ | 2008 |

|

RU2360656C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРАТИВНОГО ВЕТЕРИНАРНОГО ПРЕПАРАТА НА ОСНОВЕ ЭКСТРАКТА МЕЗЕНХИМАЛЬНЫХ СТВОЛОВЫХ КЛЕТОК И КОНДИЦИОННОЙ СРЕДЫ | 2016 |

|

RU2662172C2 |

| СПОСОБ СОЗДАНИЯ, СОХРАНЕНИЯ И ИСПОЛЬЗОВАНИЯ ЗАПАСОВ СЖАТОГО ВОЗДУХА ДЛЯ ВЫЖИВАНИЯ И ПОВЫШЕНИЯ СТОЙКОСТИ ЛЮДЕЙ В АВАРИЙНЫХ И ВОЕННЫХ УСЛОВИЯХ | 2024 |

|

RU2825691C1 |

Авторы

Даты

1998-11-20—Публикация

1996-12-27—Подача