Изобретение относится к области цветной металлургии, в частности, к электролитическому способу получения медных фосфорсодержащих анодов из отходов меди (вторичного сырья).

Фосфорсодержащие медные аноды применяют при производстве медных гальванических покрытий. Присутствие в медных анодах фосфора в количестве до 0,02-0,06 мас.% [1] (по источнику [3] - не ниже 0,1 мас.%) обусловливает их эффективное и практически бесшламовое растворение благодаря образованию на поверхности анодов очень прочной электропроводной пленки, которая препятствует образованию шлама.

В настоящее время фосфорсодержащие медные аноды производят обработкой в горячем состоянии слитков металла, полученных от совместного переплава меди и лигатуры Cu-P. Раскат металла толщиной 6-12 мм фрагментируют до требуемой для анодов геометрии и массы.

В свою очередь катодную медь производят переплавом отходов меди с последующим электролизом полученных слитков в сульфатных электролитах, где под действием постоянного тока происходит их анодное растворение. При этом происходит рафинирование метала от примесей (практически все примеси остаются в электролите) с осаждением чистой электролитной меди на катодах [2].

Основными недостатками такого получения фосфорсодержащих медных анодов из вторичного медного сырья являются высокие безвозвратные потери металла при переплаве (4-5 мас.% и более в зависимости от вида переплавляемого сырья), а также значительная энергоемкость процесса.

Наиболее близким к заявляемому техническому решению является получение бесшламовых медных анодов переплавом [3].

Техническим результатом, достигаемым при реализации предлагаемого способа, является снижение потерь меди и энергетических затрат на процесс.

Данный технический результат достигается тем, что в известном способе получения медных фосфорсодержащих электролитных анодов согласно изобретению используют медные отходы с фракцией +0,25 мм, которые подвергают переработке в электролите на основе сернокислой меди и серной кислоты с введением неорганического соединения, содержащего оксоанионы фосфора, и органического белкового фосфорсодержащего соединения при следующем соотношении компонентов, г/л:

CuSO4•5H2O - 200-250

H2SO4 - 30-50

Неорганическое соединение, содержащее оксоанионы фосфора - 1-8 (в зависимости от вида соединения)

Органическое белковое фосфорсодержащее соединение - 0,1-3 (в зависимости от вида соединения)

В вариантах изобретения предусмотрено в качестве медных отходов использование отходов гальванического, металлургического и обрабатывающего производств, а также возможность добавки к ним лигатуры типа Cu-P, содержащей 9-12 мас.% фосфора, в отношении по массе 100:1. Ввод лигатуры типа Cu-P в состав анодной загрузки производят с целью снижения потерь меди со шламом. Эффект шламообразования в процессе переработки медных отходов электролизом обусловлен высокой дисперсностью анодной загрузки и насыщенностью ее поверхности кислородом воздуха. Указанное выше соотношение обеспечивает снижение процесса шламообразования за счет раскисляющего воздействия фосфора на металл.

Сущность изобретения заключается в том, что получение на катоде осадка чистой фосфорсодержащей меди хорошей структуры обусловлено присутствием в электролите соединений неорганического типа, содержащих оксоанионы фосфора, и органических белковых фосфорсодержащих соединений. При этом заявляемые соотношения компонентов обеспечивают содержание фосфора в осадке на уровне 0,02-0,06 мас.%.

Использование медных отходов с фракцией +0,25 мм обуславливает наибольшее содержание в них металлической составляющей (не менее 99,89 мас.%) [4].

Введение в электролит неорганического соединения, содержащего оксоанионы фосфора, в количестве ниже 1 г/л или органического белкового фосфорсодержащего соединения в количестве ниже 0,1 г/л не обеспечивает требуемой концентрации фосфора в катодном осадке.

Превышение верхнего предела содержания в электролите неорганического соединения (8 г/л) неэкономично, поскольку не влияет на содержание фосфора в катодном осадке. Превышение содержания в электролите органического белкового фосфорсодержащего соединения (более 3 г/л) приводит к увеличению содержания в осадке примесей типа [C], [H], [N], а также росту внутренних напряжений катодного осадка, приводящего к снижению пластичности металла.

Из источников информации известно использование в составе электролитов добавок различных неорганических или органических фосфорсодержащих соединений [5-12]. Такие добавки вводят, в основном, с целью улучшения чистоты и качества осаждаемой меди. Однако, неизвестно использование в составе сернокислого электролита одновременно неорганических и органических белковых фосфорсодержащих соединений в заявляемых соотношениях с целью введения 0,02-0,06 мас.% фосфора в состав осаждаемой на катоде меди.

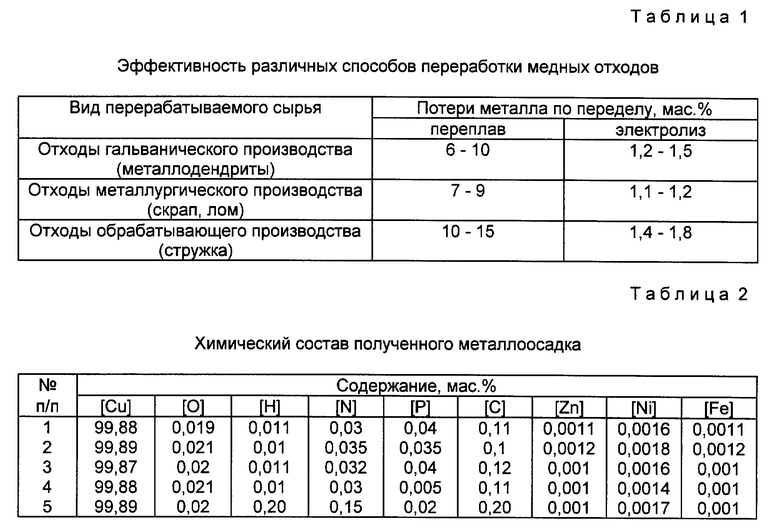

Таким образом, вместо многостадийного процесса получения медных фосфорсодержащих анодов из вторичного сырья, включающего металлургическую переработку расплава вторичного сырья с выделением металлической составляющей, электролизную очистку полученного металла, повторное расплавление с введением лигатуры Cu-P и обработку давлением для получения фосфорсодержащих анодов в одну стадию - электролизом. Это позволяет уменьшить энергозатраты и безвозвратные потери металла за счет исключения стадий переплава сырья и последующей обработкой слитка давлением в горячем состоянии (см. табл. 1).

Пример 1.

Медную стружку массой 1000 г с фракцией 3-5,5 мм загружают в титановые корзины, обезжиривают, активируют ее поверхность и подвергают электролизу. Электролиз проводят в течение 16-18 часов на установке фирмы "Паркер" (Франция) полезной емкостью 60 л. Процесс ведется в электролите с температурой 18-20oC, составом (г/л): CuSO4•5H2O 220, H2SO4 35, H3PO4 3, NaH2PO2 2, желатин 3 . Режим электролиза следующий: J, А/дм2 - 4, pH - 2. Анодные корзины с перерабатываемым материалом завешивают на одинаковом расстоянии по обе стороны от катода. После проведения операции катод вынимают из электролизера, сушат, взвешивают, освобождают катод от осадка и снова взвешивают. Химический состав осадка определяют согласно действующих стандартов. Он соответствует химическому составу меди марки АМФ (анод медно-фосфористый) с содержанием фосфора 0,04 мас.% (см. табл. 2). Катодный выход по току составляет 98,8-99%.

Пример 2.

Аналогично примеру 1 готовят анодную загрузку из медных металлодендритов (1000 г) с фракцией 1,5-3 мм и лигатуры Cu-P (10 мас.% P). Соотношение масс загрузки металлодендритов и лигатуры составляет 100:1. Электрохимическую обработку анодной загрузки ведут на установке фирмы "Паркер" (Франция) полезной емкостью 60 л. Анодные корзины с перерабатываемым материалом завешивают на одинаковом расстоянии по обе стороны от катода. Электролиз проводят в сульфатном электролизере следующего состава (г/л): CuSO4•5H2O 250; H2SO4 50; H3PO4 4; казеин 2. Температура, плотность тока, pH электролита аналогичны примеру 1. По завершении процесса электролиза катод вынимают из электролизера, сушат, взвешивают, освобождают катод от осадка и снова взвешивают. Химический состав осадка определяют согласно действующих стандартов. Он соответствует химическому составу меди марки типа АМФ (анод медно-фосфористый) с содержанием фосфора 0,035 мас.% (см. табл. 2). Катодный выход по току составляет 98,6-98,7%.

Пример 3.

Готовят анодную загрузку из медной металлической обрези (1000 г) с фракцией 0,25 мм, которую предварительно брикетируют до плотности брикета 7,7-7,8 г/см3 для предотвращения выпадения мелких частиц через отверстия анодной корзины. Переработку медных брикетов электролизом ведут на установке фирмы "Паркер" (Франция) полезной емкостью 60 л. Анодные корзины с перерабатываемым материалом завешивают на одинаковом расстоянии по обе стороны от катода. Электролиз ведут в течение 14-16 часов в электролите составом (г/л): CuSO4•5H2O 250, H2SO4 40, NaH2PO2 6, желатин 1, казеин 2. Режимы процесса аналогичны примерам 1 и 2. После электрохимической переработки сырья катод вынимают из электролизера, сушат, взвешивают, освобождают катод от осадка и снова взвешивают. Химический состав осадка определяют согласно действующих стандартов. Он соответствует химическому составу меди марки типа АМФ (анод медно-фосфористый) с содержанием фосфора 0,04 мас.% (табл. 2). Катодный выход по току составляет 98,8-99,2%.

В примерах 4 и 5 электролизной переработке подвергали медный скрап фракцией 2,5-7 мм при режимах, аналогичных примерам 1-3, за исключением того, что в примере 4 сернокислый электролит содержал H3PO4 в количестве 1 г/л и желатин в количестве 0,05 г/л; а в примере 5 - сернокислый электролит содержал H3PO4 в количестве 6 г/л и казеин в количестве 5 г/л. Были получены осадки с одержанием фосфора 0,005 и 0,02 мас.%, соответственно. Проведенные механические испытания осадков показали, что в последнем случае внутренние напряжения, вызванные избытком органического соединения, привели к потере осадком пластичности. Кроме того, в осадке обнаружены повышенные содержания газовых примесей [C], [H], [N].

Разработанный способ переработки медных отходов электролизом позволяет получать медные электролитные аноды типа АМФ с требуемым содержанием в них фосфора, сократив по сравнению с известными способами энергозатраты, а также значительно снизив потери металла от 6-15 мас.% до 1,1-1,8 мас.% в зависимости от вида перерабатываемого вторичного сырья.

Источники информации:

1. "Блестящие электролитические покрытия", под редакцией Ю.Матулиса, Вильнюс, "Минтис", 1969, 612 с.

2. Патент США N 2119936, НКИ: 204-108, публ. 1938 г.

3. Авторское свидетельство СССР N 136149, МКИ: C 25 C 7/02, опубл. 1961 г.

4. Патент РФ N 2074268, МКИ: C 25 C 1/08, публ. 1997 г.

5. Авторское свидетельство СССР N 183002, МКИ: C 25 D 3/38, опубл. 1966 г.

6. Авторское свидетельство СССР N 206264, МКИ: C 25 D 3/38, опубл. 1967 г.

7. Авторское свидетельство СССР N 633935, МКИ: C 25 C 1/12, опубл. 1978 г.

8. Заявка Японии N 60-7711, МКИ: C 25 C 1/12, публ. 1985 г.

9. Заявка Японии N 61-33918, МКИ: C 25 C 1/12, публ. 1986 г.

10. Заявка Японии N 62-2638, МКИ: C 25 C 1/12, публ. 1987 г.

11. Заявка ПНР N 258726, МКИ: C 25 C, публ. 1988 г.

12. Заявка ФРГ N 2204326, МКИ: C 15 D 3/38, публ. 1980 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ РАДИОЭЛЕКТРОННОЙ ПРОМЫШЛЕННОСТИ | 2007 |

|

RU2357012C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ОСАЖДЕНИЯ МЕДИ НА ТОНКИЙ ПРОВОДЯЩИЙ ПОДСЛОЙ НА ПОВЕРХНОСТИ КРЕМНИЕВЫХ ПЛАСТИН | 2012 |

|

RU2510631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ ЧАСТИЦ МЕДИ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2019 |

|

RU2708719C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ МЕДНЫХ ПОКРЫТИЙ | 2014 |

|

RU2586370C1 |

| Способ получения бинарных металлических частиц электрохимическим методом | 2021 |

|

RU2778543C1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОД МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2158322C1 |

| СПОСОБ ОТДЕЛЕНИЯ ВИСМУТА ОТ СВИНЦА | 1992 |

|

RU2049158C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ГАЛЬВАНИЧЕСКИМ МЕДНЕНИЕМ | 2013 |

|

RU2549037C2 |

| Способ получения наноразмерных металлических частиц | 2022 |

|

RU2816468C1 |

| Способ электролитического рафинирования меди | 2017 |

|

RU2693576C2 |

Способ может быть использован в цветной металлургии для электролитического получения медных фосфорсодержащих анодов из отходов меди. Способ заключается в том, что для получения медных фосфорсодержащих анодов медные отходы с фракцией 0,25 мм перерабатывают электролизом в электролите состава, г/л: CuSO4 x 5H2O 200-250; H2SO4 30 -50; неорганическое соединение, содержащее оксоанионы фосфора 1 - 8(в зависимости от вида соединения ); органическое белковое фосфорсодержащее соединение 0,1 -3 (в зависимости от вида соединения). В качестве медных отходов можно использовать отходы гальванического, металлургического и обрабатывающего производств, в том числе с добавкой лигатуры типа Сu - Р, содержащей 9-12 мас.% фосфора, в отношении по массе 100:1, снижаются энергетические затраты, более полно используются содержащиеся в отходах ценные цветные металлы. 2 з.п.ф-лы, 2 табл.

CuS 04 x 5H20 - 200 - 250

H2S04 - 30 - 50

Неорганическое соединение, содержащее оксоанионы фосфора - 1 - 8 (в зависимости от вида соединения)

Органическое белковое фосфорсодержащее соединение - 0,1 - 3 (в зависимости от вида соединения)

2. Способ по п.1, отличающийся тем, что в качестве медных отходов используют отходы гальванического, металлургического и обрабатывающего производсв.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бесшламовые медные аноды | 1959 |

|

SU136149A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МЕДНЕНИЯ СТАЛЬНЫХИЗДЕЛИЙ | 0 |

|

SU183002A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| 0 |

|

SU206264A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ гальванического меднения | 1989 |

|

SU1675397A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4786375 A, 22.11.88. | |||

Авторы

Даты

1998-11-20—Публикация

1998-01-14—Подача