Предполагаемое изобретение относится к технологии изготовления буровых коронок штыревого типа для ударно-вращательного бурения, а именно к способу армирования их твердосплавными цилиндрическими вставками посредством пайки.

Известен способ крепления штыревых твердосплавных вставок в породоразрушающем инструменте посредством пайки, включающий выполнение на рабочей поверхности инструмента цилиндрических гнезд, установку в них штыревых вставок с цилиндрическими хвостовиками и сфероидальными головками, причем основание каждой сфероидальной головки устанавливается ниже рабочей поверхности инструмента, а кольцевую канавку между верхней частью стенок гнезда и нижней частью сфероидальной головки используют в качестве паяльной ванны [Авт. свидетельство СССР N 1016472, кл. E 21 B 10/36, 1983]. Недостатком этого способа является трудность обеспечения качественной пайки периферийных штырей, которые наклонены к оси инструмента под углом от 20o и более; припой из кольцевой канавки будет частично вытекать, попадая на боковую поверхность корпуса инструмента, в продувочные каналы, на элементы крепления. Кроме того, при этом способе армирования требуются непрерывный контроль и управление процессом пайки, что затрудняет получение высокого качества пайки при больших диаметрах породоразрушающего инструмента, имеющего, как правило, и большое количество твердосплавных вставок.

Наиболее близким решением по технической сущности и достигаемому результату является способ армирования породоразрушающего инструмента твердосплавными вставками, включающий установку твердосплавных вставок в подготовленные отверстия корпуса, введение в зазор между вставкой и стенкой отверстия расплавленного припоя, образующего паяльную ванну, выполнение в корпусе дополнительной ванны припоя с верхним уровнем, соответствующим уровню паяльной ванны, и соединенной с последней. В процессе пайки породоразрушающий инструмент рабочей поверхностью обращен вверх и нагревается в индукторе токами высокой частоты, а пластинчатый припой укладывается на твердосплавную вставку сверху и добавляется до тех пор, пока уровень припоя в дополнительной ванне не достигнет уровня припоя в основной ванне [Авт. свидетельство СССР N 898035, кл. E 21 B 10/46, 1982]. Недостатком способа является то, что при индукционном нагреве не обеспечивается равномерность прогрева корпуса от периферии к центру и при больших диаметрах инструмента имеет место перегрев периферийной части. При этом под воздействием кислорода окружающей среды происходит изменение прочностных характеристик припоя в паяльной ванне и снижение надежности крепления твердосплавной вставки. Другим недостатком способа является то, что в процессе пайки расплавленный припой, растекаясь по рабочей поверхности инструмента, попадает в продувочные каналы, на посадочные поверхности хвостовика инструмента, что требует их защиты, либо дополнительной механической обработки после пайки. Еще одним недостатком способа является то, что его реализация требует специального, достаточно дорогого термического оборудования, применение которого экономически оправдано лишь при достаточно большом объеме производства, а при мелкосерийном и штучном производстве приведет к существенному повышению стоимости изготовления инструмента. Еще одним недостатком способа является то, что в процессе пайки твердосплавная вставка устанавливается на дно отверстия, что вследствие различной глубины отверстий приводит к разновысотности рабочих поверхностей твердосплавных вставок, снижению качества и надежности инструмента.

Техническая задача, решаемая в предполагаемом изобретении, заключается в упрощении процесса пайки буровых коронок при повышении прочности паяного шва.

Поставленная задача решается тем, что в дне отверстий корпуса коронки выполняют дополнительную полость, заполняют ее припоем, вставляют в отверстия корпуса коронки твердосплавные вставки и изолируют зазор между твердосплавными вставками и стенками отверстий на выходе на рабочую поверхность корпуса от окружающей среды, а заполнение припоем зазора между вставками и стенками отверстий осуществляют путем нагрева корпуса коронки, установленного рабочей поверхностью вниз. Кроме того, при нагревании корпус коронки устанавливают на подставку, имеющую опорные поверхности для корпуса коронки и опорные поверхности для твердосплавных вставок.

Выполнение на дне отверстий корпуса коронки дополнительной полости, заполняемой припоем до установки в отверстиях корпуса твердосплавных вставок, изоляция зазора между твердосплавными вставками и стенками отверстий на выходе их на рабочую поверхность от окружающей среды и заполнение припоем зазора между вставками и стенками отверстий путем нагрева корпуса коронки, установленной рабочей поверхностью вниз, исключает окисление и изменение прочностных свойств припоя в процессе пайки, не требует для реализации специального термического оборудования, упрощает процесс пайки и контроль, исключает попадание припоя на наружные поверхности корпуса коронки. Установка коронки при нагревании на подставку, имеющую опорные поверхности для корпуса коронки и опорные поверхности для твердосплавных вставок, позволяет уменьшить разновысотность твердосплавных вставок.

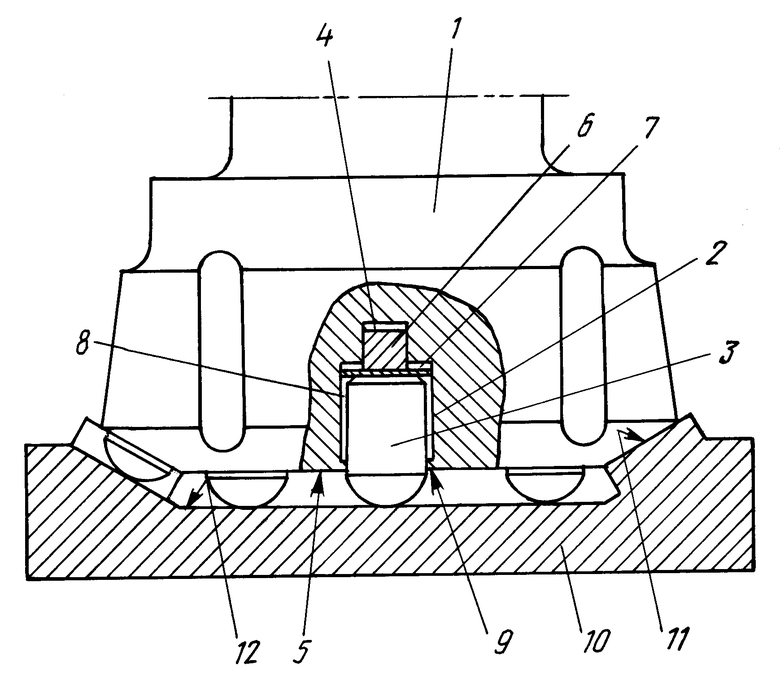

На чертеже представлена иллюстрация предлагаемого способа. Предлагаемый способ реализуется следующим образом.

В корпусе 1 буровой коронки выполняют отверстия 2 для твердосплавных цилиндрических вставок 3 и дополнительные полости 4 в виде глухих отверстий, примыкающих к дну отверстий 2 и удаленных от рабочей поверхности 5 корпуса 1 на большее расстояние, чем отверстия 2. После обезжиривания и обуривания корпуса 1 и твердосплавных вставок 3 в полости 4 помещают припой 6 в виде прутка, а на дно отверстий 2 - припой в виде круглой пластины 7. После этого в отверстиях 2 устанавливают твердосплавные вставки 3 и осуществляют изоляцию зазора 8 между твердосплавными вставками 3 и стенками отверстий 2 от окружающей среды посредством местной деформации корпуса в зоне 9 вокруг твердосплавных вставок 3, либо путем нанесения на рабочую поверхность 5 корпуса 1 вокруг твердосплавных вставок клеевой термостойкой обмазки. После сборки коронку переворачивают рабочей поверхностью 5 вниз и устанавливают на подставку 10, имеющую опорные поверхности 11 и 12 соответственно для корпуса 1 коронки и для твердосплавных вставок 3. Коронку вместе с подставкой помещают в камерную печь, нагревают до температуры расплавления припоя и выдерживают в печи 10 - 15 минут. Припой 6, 7 расплавляется, освобождает полость 4 и заполняет зазор 8 между твердосплавной вставкой 3 и стенками отверстия 2, вытесняя образующие газы в полость 4. В случае осуществления изоляции зазора 8 между твердосплавными вставками 3 и стенками отверстий 2 посредством местной деформации корпуса 1 вокруг твердосплавных вставок 3 последние сохраняют при сборке некоторую осевую подвижность и в процессе пайки под действием газа в полостях 4 перемещаются до контакта с опорными поверхностями 12, сводя к минимуму собственную разновысотность. После необходимой выдержки в печи производятся охлаждение коронки и визуальный осмотр рабочей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВАЯ КОРОНКА | 1995 |

|

RU2086748C1 |

| Способ армирования породоразрушающего инструмента твердосплавными вставками | 1975 |

|

SU898035A1 |

| Способ пайки погружением в расплавленный припой твердосплавных вставок к корпусу буровой коронки | 1982 |

|

SU1043933A1 |

| Буровая коронка | 1980 |

|

SU899827A1 |

| Способ крепления штыревых твердо-сплавных вставок в породоразрушающем инструменте | 1982 |

|

SU1016472A1 |

| ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ВИБРОВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1992 |

|

RU2053346C1 |

| ПОГРУЖНОЙ БУРОВОЙ СНАРЯД | 1991 |

|

RU2010961C1 |

| БУРОВАЯ КОРОНКА ДЛЯ РАСШИРЕНИЯ СКВАЖИН | 1996 |

|

RU2098593C1 |

| Способ армирования коронок износостойкими вставками | 1980 |

|

SU956736A1 |

| Устройство для пайки и термообработки | 1983 |

|

SU1148739A1 |

Изобретение относится к технологии изготовления буровых коронок штыревого типа для ударно-вращательного бурения, а именно к способу армирования их твердосплавными цилиндрическими вставками посредством пайки. В дне отверстий корпуса коронки выполняют дополнительную полость, заполняют ее припоем, вставляют в отверстия корпуса коронки твердосплавные вставки и изолируют зазор между твердосплавными вставками и стенками отверстий на выходе на рабочую поверхность корпуса от окружающей среды, а заполнение припоем зазора между вставками и стенками отверстий осуществляется путем нагрева корпуса коронки, установленного рабочей поверхностью вниз. Кроме того, при нагревании корпус коронки устанавливают на подставку, имеющую опорные поверхности для корпуса коронки и опорные поверхности для твердосплавных вставок. Упрощается процесс пайки буровых коронок при повышении прочности паяного шва. 1 з.п. ф-лы, 1 ил.

| Способ армирования породоразрушающего инструмента твердосплавными вставками | 1975 |

|

SU898035A1 |

| Способ наплавки твердых сплавов тина Вокар или Стеллит на рабочую часть инструмента для вращательного бурения | 1932 |

|

SU33493A1 |

| Способ крепления штыревых твердо-сплавных вставок в породоразрушающем инструменте | 1982 |

|

SU1016472A1 |

Авторы

Даты

1998-11-20—Публикация

1997-06-06—Подача