Изобретение относится к области пайки, а именно к устройствам механизации и автоматизации пайки и термообработки преимущественно перфораторных коронок.

Известно устройство для пайки изделий в камерной печи сопротивления, соединенной с закалочным баком и продуваемой активным газом. В это устройстве паяющиеся изделия устаналиваются на специальный поддон, помещаются в камеру нагрева до достижения температуры расплавления припоя, затем подаются в камеру охлаждения, где изделия подстуживаются до закалочной температуры и через вертикальный канал сбрасываются в закалочную вайну l} .

Недостатком этого устройства является низкая производительность из-за невысокой скорости нагрева .изделий в печах сопротивления, а применительно к перфораторным коронкам - низков качество термообработки, приводящее к снижению качества изделий. Это объясняется еледующим: перфораторные коронки, как и все буровые коронки, требуют специального режима термообработки, заключающегося в нагреве хвостовика и его инаенсивном охлаждении, а головка при этом должна охлаждаються как можно медленнее. При свободном сбрасывании коронок в закалочный бак они ориентируются головкой вниз (из-за большей массы по отношению к хвостовику), благодаря чему более интенсивному охлаждению подвергается головка, в то время как хвостовик будет омываться слоями закалочной жидкости, уже подогретой головкой, т.е. достигается обратный эффект.

Наиболее близким по технической сущностии достигаемому результату является устройство для пайки преимущественно перфораторных коронок, содержащее основание с закрепленной на нем проходной паяльной камерой с многовитковым индуктором и патрубками для подвода восстановительного газа и для ввода паяемогоизделая, камеру охлаждения, закалочну ванну, снабженную транспортирующим ротором и загрузочньм каналом, соединяющим ее с камерой охлаждения 2

Недостатком известного устройства является недостаточная эффективность обдува паяемой поверхности восстановительным газом в процессе нагрева под пайку, а также низки уровень автоматизации.

Целью изобретения является повышение уровня автоматизации и улучше ние качества изделий,- за счет обеспечения эффективного обдува паяемой поверхности восстановительным газом в процессе нагрева под пайку, а так

дифференцированного охлаисдения частей обрабатываемого изделия. . 1 Поставленная цель достигается тем, что в устройстве для пайки и термообработки, содержащем основани с закрепленной на нем проходной паяльной камерой с многовитковым индутором и патрубками для .подвода восстановительного газа и для ввода. паяемого изделия, камеру охлаждения закалочную ванну, снабженную тран спортирующим ротором и загрузочным каналом,соединяющим ее с камерой охлаждения,проходная паяльная камер установлена на основании вертикально, а закрепленный на ее ни.жней части патрубок для ввода паяемого изделия снабжен цанговым захватом, камера охлаждения установлена в верхней части паяльной камеры, а загрузочный канал расположен под острым углом к оси паяльной камеры, при этом свод камеры охлаждения выполнен сферическим и в нем установлен патрубок для подвода восстановительного газа. Нижняя часть стенок загрузочного канала выполнена перфорированной, а транспортирующий ро±ор закалочной ванны закреплен эксцентрично на ее корпус с возможностью плане-. тарного перемещения.

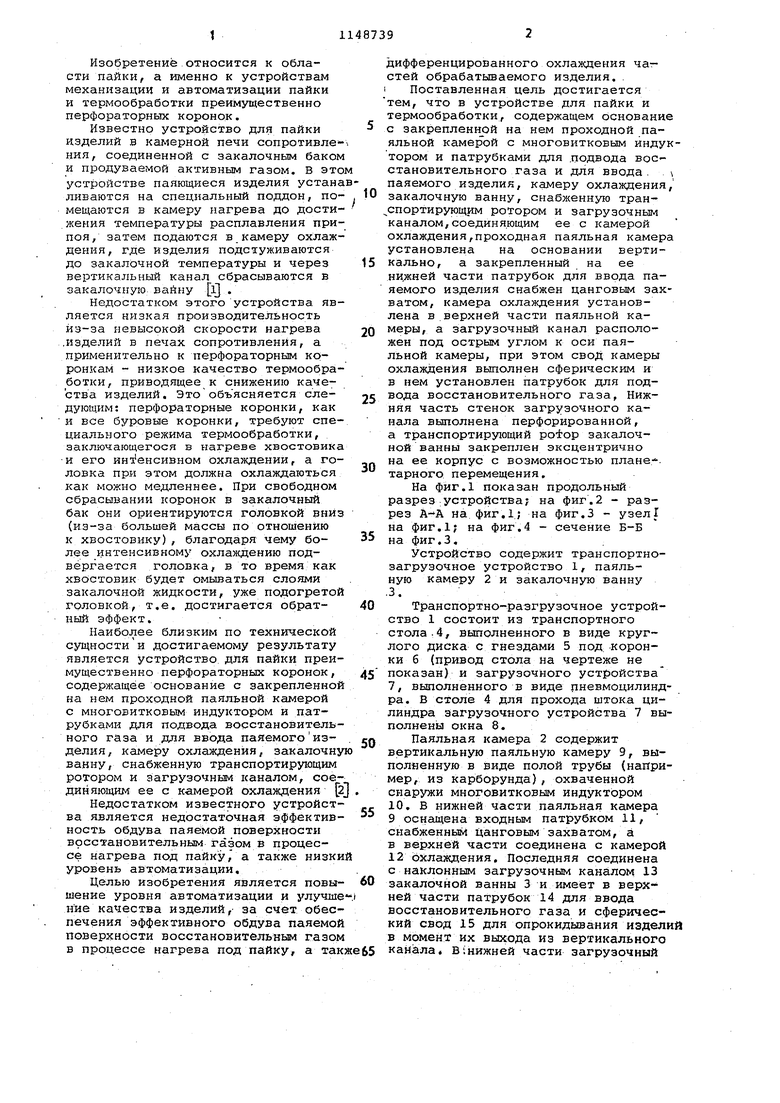

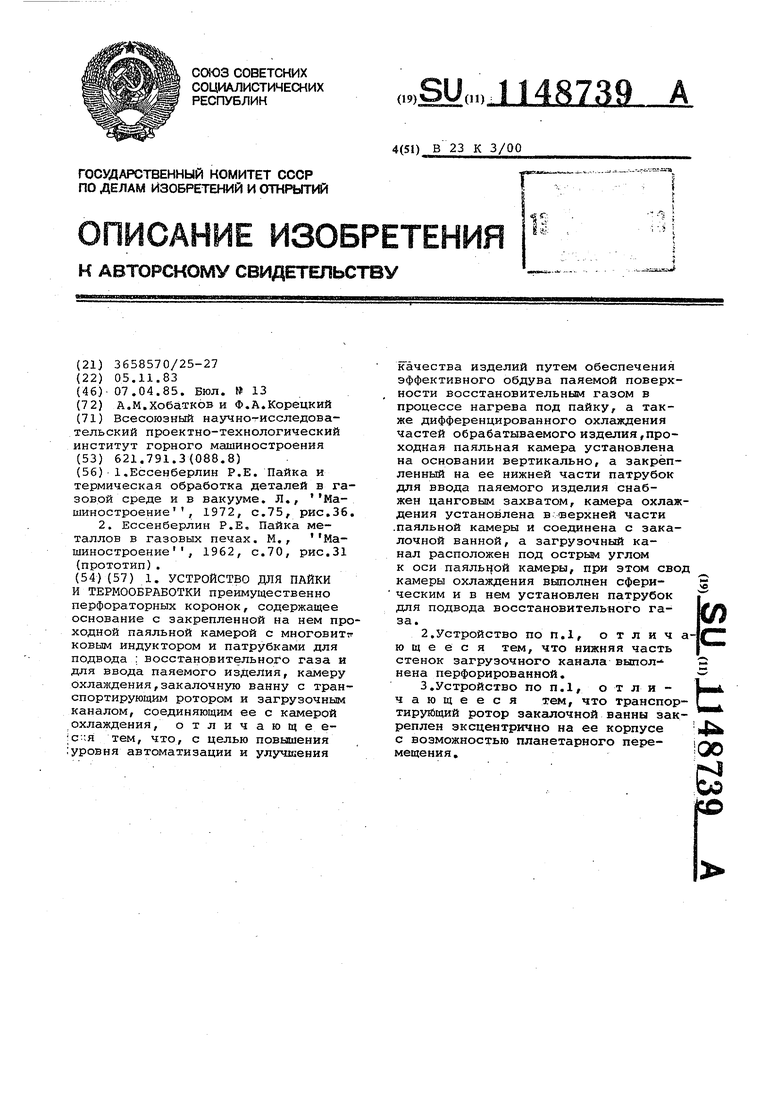

На фиг.1 показан продольный разрез:устройства; на фиг.2 - разрез А-А на фиг.1; на фиг.З - узел на фиг.1; на фиг.4 - сечение Б-Б на фиг.З.

Устройство содержит транспортнозагрузочное устройство 1, паяльную камеру 2 и закалочную ванну

.3, .

Транспортно-разгрузочное устройство 1 состоит из транспортного стола.4, выполненного в виде круглого диска с гнездами 5 под коронки 6 (привод стола на чертеже не показан) и загрузочного устройства 7, выполненного в виде пневмоцилиндра. В столе 4 для прохода штока цилиндра загрузочного устройства 7 выполнены окна 8.

Паяльная камера 2 содержит вертикальную паяльную камеру 9, выполяенную в виде полой трубы (например, из карборунда), охваченной снаружи многовитковым индуктором 10. В нижней части паяльная камера 9 оснащена входным патрубком 11, снабженным цанговым захватом, а в верхней части соединена с камерой 12 6 cлaждeния, Последняя соединена с наклонным загрузочным каналом 13 закалочной ванны 3 и имеет в верхней части патрубок 14 для ввода восстановительного газа и сферический свод 15 для опрокидывания издел в момент их выхода из вертикального канала. В(нижней части загрузочный

канал 13 выполнен перфорированным для исключения перегрева в нем закалочной жидкости.

В закалочной ванне 3 имеется ротор 16, подвешенный к корпусу 17 ванны 3 планетарно посредством осе 18 и 1.9. В верхней части ротор 16 находится в зацеплении посредством цевочной передачи 20 с приводным валом 21. Ротор 16 образован боковыми кольцами 22 и перфорированной обечайкой 23. Посредством перегородок 24 внутренняя полость 16 поделена на равные ячейки, В верхней части корпуса 17 смонтирован загрузочный желоб 25, а в средней части концентрично оси ротора 16, смонтировано ограждение 26.

В корпусе коронки 6 выполнены технологические отверстия 27, сообщающие внутреннюю полость хвостовика 28 с полостью гнезд головки 29 под твердосплавные вставки 30. Кроме того, в корпусе коронки 6 имеются промывные отверстия 31. Для фиксации твердосплавных вставок 30 в корпусе коронок 6 на стенах гнезд 29 изготовлены вертикальные рифы 32. Элемент припоя 33 перед пайкой помещается в полости хвостовика 28.

Для отвода восстановительного газа зона загрузки оснащена бортовым отсосом 34.

Предложенное устройство работает следующим образом.

Собранные согласно фиг.З коронки 6 устанавливаются в гнезда 5 стола 4 и посредством штока цилиндра загрузочного устройства 7 проталкиваются по одной через входной патрубок 11 в паяльную камеру 2, Под действием ТВЧ, пропускаемого через индуктор 10, коронки 6 нагреваются. до температуры расплавления припоя. Восстановительный газ при этом подается через патрубок 14 и отводитс в бортовой отсос 34, образуя встречный по отношению к проталкиваемым коронкам поток. Благодаря наличию в коронках промывных отверстий 31 и технологических отверстий 27 во внутренней полости хвостовика 28 образуется зона пониженного давле-ч ния, обеспечивающая поступление части газа во внутреннюю полость коронок к тем самым продувку восстановительным газом элемента припо 33, а через каналы 27 - соединяемых поверхностей. При этом за счет

Взаимодействия активного газа с обдуваемыми поверхностями коронок происходит восстановление окислов или защита от окисления, что способствует лучшей смачиваемости паяемых поверхностей. При расплавлении припоя он через отверстия 27 стекает в полости гкезд 29, заполняя зазоры между соединяемыми деталями. Вытеканию припоя из зазора препятствует отмеченная разность давлений снаружи и внутри коронок, а также силы поверхностного натяжения в припое.

При выходе из зоны действия индуктора 10 коронки 6 проходят вертикальный участок камеры 12 охлаждения , где подстуживаются вводимым газом до температуры закалки. При этом припой лереходит в твердое состояние. При дальнейшем подъеме столбика коронок 6 по вертикальному каналу верхняя коронка за счет взаимодействия со сводом 15 камеры 12 охлаждения опрокидывается и падает в загрузочный канал 13 хвостовико вниз. Под действием силы тяжести она увлекается в таком положении вниз и попадает в транспортный ротор 16, омываясь при этом снаружи свежей закалочной жидкостью. Влагодаря наличию в коронке промывных отверстий 31 ее внутренняя полость хвостовика 28 также интенсивно омывается свежей закалочной жидкостью, что созда ет наилучшие условия для охлахедения хвостовика. Головка коронки при этом омываеЬгся слоями жидкости, уже имевшими контакт с хвостовиком и поэтому имеющими повышенную температуру, благодаря чему отвод тепла от головки будет менее интенсивным, что создает более благоприятные условия для замедленного охлаждения паечного шва. В роторе 16 происходит окончательное охлаждение головок. За счет поворота ротора 16 в направлении, указанном на фиг.2 стрелкой, закаленные коронки выносятся из закалочной жидкости в верхнюю часть закалочной ванны 3 и через желоб 25 выгружаются наружу

Предложенное устройство в сравнении с известным устройством,-позво. ляет улучшить качество паяных соединений за счет эффективного обдува паяемьк поверхностей в процессе наг рева под пайку, а также дифференцирированного охлаждения частей обрабатываемого изделия.

1г

15

Фиг. / А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АРМИРОВАНИЯ БУРОВОЙ КОРОНКИ ТВЕРДОСПЛАВНЫМИ ЦИЛИНДРИЧЕСКИМИ ВСТАВКАМИ | 1997 |

|

RU2122101C1 |

| Способ индукционной пайки твердосплавного инструмента | 1980 |

|

SU961904A1 |

| Способ пайки буровых коронок | 1978 |

|

SU718234A1 |

| ИНСТРУМЕНТ ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092693C1 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА И СПОСОБ ЕЕ КРЕПЛЕНИЯ | 1996 |

|

RU2105124C1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| Способ высокотемпературной пайки деталей из алюминиевых термоупрочняемых сплавов | 2017 |

|

RU2675326C1 |

| Способ пайки изделий с развитыми паяемыми поверхностями | 1976 |

|

SU664774A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА С НАПАЯННОЙ ТВЕРДОСПЛАВНОЙ ПЛАСТИНОЙ | 2013 |

|

RU2517093C1 |

| Способ индукционной пайки телескопических соединений | 1985 |

|

SU1260123A1 |

1. УСТРОЙСТВО ДЛЯ ПАЙКИ И ТЕРМООБРАБОТКИ преимущественно перфораторных коронок, содержащее основание с закрепленной на нем проходной паяльной камерой с многовитг ковым индуктором и патрубками для подвода ; восстановительного газа и для ввода паяемого изделия, камеру охлалсдения,закалочную ванну с транспортирующим ротором и загрузочным каналом, соединяющим ее с камерой охлаждения, отличающее:с:;я тем, что, с целью повышения :уровня автоматизации и улучшения качества изделий путем обеспечения эффективного обдува паяемой поверхности восстановительнь газом в процессе нагрева под пайку, а также дифференцированного охлаждения частей обрабатываемого изделия,проходная паяльная камера установлена на основании вертикально, а закрепленный на ее нижней части патрубок для ввода паяемого изделия снабжен цанговым захватом, камера охлгикдения установлена в (верхней части .паяльной камеры и соединена с закалочной ванной, а загрузочный канал расположен под острым углом к оси паяльной камеры, при этом свод камеры охлаждения выполнен сферическим и в нем установлен патрубок для подвода восстановительного газа. 2.Устройство по П.1, отличающееся тем, что нижняя часть стенок загрузочного канала выпол- нена перфорированной. 3.Устройство по П.1, отличающееся тем, что транспортирующий ротор заксшочной ванны закреплен эксцентрично на ее корпусе с возможностью планетарного перемещения ,

W

№

J6

Т9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пайка и термическая обработка деталей в газовой среде и в вакууме | |||

| Л., Машиностроение, 1972, 0.75, рис.36 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ессенберлин Р.Е, Пайка металлов в газовых печах | |||

| М., Машиностроение, 1962, с.70, рис.31 (прототип) . | |||

Авторы

Даты

1985-04-07—Публикация

1983-11-05—Подача