Изобретение относится к измерительной технике для определения контактной жесткости.

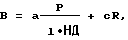

Известен традиционный способ определения коэффициента нормальной контактной жесткости экспериментальным путем, заключающийся в том, что к стыку шероховатых поверхностей деталей или к стыку детали и индентора прикладывают нормально приложенную силу P и измеряют возникающие при этом сближение в контакте α. Коэффициент нормальной жесткости контакта j определяют по формуле

j = ΔP/Δα или j = P/α. (1)

Недостатком этого способа является то, что полученные значения j справедливы только для тех условий (геометрические параметры шероховатостей, размеры индентора, механические свойства и упругие константы материалов детали и индентора), для которых проводилось измерение. Следовательно, при изменении этих условий необходимо вновь опытным путем определять соответствующие значения j.

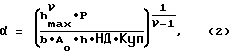

Более совершенным является способ определения коэффициента нормальной контактной жесткости в стыке двух поверхностей деталей (по а.с. 741093, М. Кл. 2 G 01 N 3/00, заявл. 07.03.78, опубл. 15.06.80, БИ N 22), заключающийся в том, что поверхности деталей с определенными геометрическими параметрами шероховатости и другими константами материалов контактирующих деталей прижимают одна к другой заданной силой, нормальной к плоскости стыка деталей, и определяют величину сближения в контакте двух деталей в режиме упругопластической деформации и коэффициент нормальной контактной жесткости, измеряют пластическую твердость в зоне контакта, а величину сближения в контакте определяют по формуле

где P - заданная сила;

A0 - номинальная площадь контакта;

hmax - максимальная высота выступа шероховатости;

b, ν - коэффициенты опорной кривой;

h - остаточная часть полного сближения в контакте;

HD - пластическая твердость;

Kуп - коэффициент силового подобия.

Недостатком этого способа является его пригодность только для того случая контакта, когда выступы шероховатой поверхности являются сферами или телами двоякой кривизны; если же выступы имеют цилиндрическую форму, то этот способ не позволяет достоверно определить величину полного сближения α, а также его составляющие h и αy.

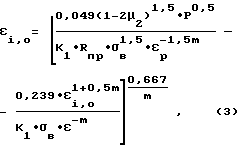

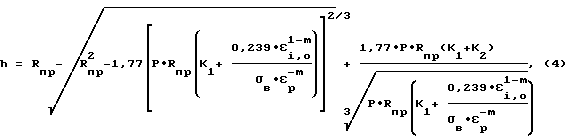

Наиболее близким по технической сущности является способ определения коэффициента нормальной жесткости упругопластического контакта детали и индентора двоякой кривизны радиусом Rпр (патент РФ 2027984, М.Кл4 G 01 N 3/00, заявл. 07.03.91, опубл. 21.01.95, Бюл. N 3), по которому поверхности детали и индентора с определенными геометрическими параметрами шероховатости и упругими константами материалов прижимают друг к другу с заданной силой P, нормальной к плоскости стыка, определяют остаточную и упругую части полного сближения и по их сумме - величину полного сближения α в контакте и коэффициент j нормальной контактной жесткости, при этом дополнительно определяют предел текучести σт, временное сопротивление σв и предельную равномерную деформацию εр материала детали при растяжении, с учетом которых определяют интенсивность εi,o упругопластической деформации в центре упругопластического отпечатка по формуле

а остаточную часть сближения h в центре контакта определяют с учетом εi,o по формуле

где μ1 - коэффициент Пуассона для материала индентора;

μ2 - коэффициент Пуассона для материала детали;

K1 - константа упругости материала индентора;

K2 - константа упругости материала детали;

m - коэффициент, зависящий от механических характеристик детали.

Недостатком этого способа является отсутствие комплексного определения параметров контактного взаимодействия, что не позволяет учитывать влияние твердости поверхности детали на размеры площадки контакта, а также способ не учитывает упругую часть полного сближения и размеры площадки контакта на величину остаточной части полного сближения.

Известные способы имеют низкий технический уровень при их использовании для определения коэффициента нормальной жесткости упругопластического контакта детали и цилиндрического индентора, потому что при определении остаточной части полного сближения не учитывают фактических размеров площадки контакта, а также не учитывают величину упругой части полного сближения в точках продольной оси симметрии площадки контакта детали с цилиндрическим индентором.

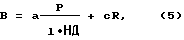

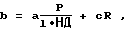

В связи с этим важнейшей задачей является создание нового способа определения коэффициента нормальной жесткости упругопластического контакта детали и цилиндрического индентора, позволяющего при определении остаточной части полного сближения учесть как размеры площадки упругопластического контакта, так и упругую часть полного сближения, при этом вначале определяют пластическую твердость НД поверхности детали, с учетом которой определяют полуширину в площадки упругопластического контакта поверхности детали и цилиндрического индентора по формуле

а затем, используя найденную величину b, а также значение упругой части αy полного сближения, определяют остаточную часть полного сближения цилиндрического индентора в точках продольной оси симметрии площадки контакта по следующей формуле

h = 0,5 (b2-R αy )/R,(6)

с последующим определением коэффициента нормальной жесткости упругопластического контакта по зависимости

j = P/(h+ αy ) = P/α,(7)

где P - заданная сила;

b - полуширина площадки упругопластического контакта;

l - длина упругопластической площадки контакта;

R - радиус цилиндрического индентора;

НД - пластическая твердость поверхности детали;

h - остаточная часть полного сближения в точках продольной оси симметрии площадки контакта;

αy - упругая часть полного сближения в точках продольной оси симметрии площадки контакта;

α = h+αy - полное сближение;

a, c - коэффициенты, зависящие от химического состава материала детали.

Техническим результатом заявленного способа является создание нового метода определения коэффициента нормальной жесткости, обеспечивающего комплексное определение параметров контактного взаимодействия для нахождения величины контактной жесткости с определением параметров: пластической твердости поверхности детали, полуширины площадки упругопластического контакта, остаточной и упругой частей полного сближения в точках продольной оси симметрии площадки контакта.

Это позволяет решить задачу определения коэффициента нормальной контактной жесткости упругопластического контакта детали и цилиндрического индентора, которая часто встречаются на практике: контакт зубьев тяжелонагруженных зубчатых передач, роликовых подшипников качения, опорных катков и т.п.

Указанный технический результат достигается тем, что поверхности детали и цилиндрического индентора с определенными упругими константами материалов прижимают друг к другу заданной силой P, нормальной к плоскости стыка, определяют остаточную и упругую части полного сближения и по их сумме - величину полного сближения α в контакте и коэффициент j нормальной контактной жесткости, при этом на поверхности детали дополнительно определяют пластическую твердость, с учетом которой определяют полуширину b площадки упругопластического контакта поверхности детали и цилиндрического индентора по формуле (5)

а остаточную часть полного сближения цилиндрического индентора в точках продольной оси симметрии площадки контакта поверхности детали и цилиндрического индентора по следующей формуле (6)

h = 0,5 (b2-R•αy/ )/R,

с последующим определением коэффициента нормальной контактной жесткости упругопластического контакта по зависимости (7)

j = P/(h + αy ) = P/ αy

Существенным отличием предлагаемого способа является то, что полуширину площадки упругопластического контакта поверхности детали и цилиндрического индентора определяют с учетом пластической твердости поверхности детали. Это обуславливает принципиальную возможность достоверного определения величины полуширины b площадки контакта при упругопластической деформации материала детали. При этом новые взаимосвязи, установленные между заданной силой P, приложенной к индентору, длиной l площадки контакта, радиусом R цилиндрического индентора и пластической твердостью НД поверхности детали, позволили предложить формулу для определения b в случае упругопластической деформации материала детали.

Существенным отличием способа является также и предложение определять остаточную часть h полного сближения цилиндрического индентора в точках продольной оси симметрии площадки контакта поверхности детали и цилиндрического индентора с одновременным учетом влияния на величину h как значения полуширины в площадки упругопластического контакта, так и упругой части α полного сближения в точках продольной оси симметрии упругопластической площадки контакта. Это позволяет при определении h наиболее полно учесть реальные закономерности упругопластического контакта поверхности детали с цилиндрическим индентором, согласно которым остаточная часть h полного сближения определяется как прочностными свойствами материала детали (которые характеризуются величиной пластической твердости НД и определяют величину b), так и упругими свойствами материалов детали и цилиндрического индентора (которые определяют величину αy).

Совокупность отличительных признаков предлагаемого способа и новые взаимосвязи, установленные авторами между ними, а также между геометрическими размерами (радиус R цилиндрического индентора, длина l площадки контакта) и упругими свойствами контактирующих тел (детали и индентора) позволили впервые предложить формулы для определения полуширины b площадки контакта и остаточной части h полного сближения цилиндрического индентора в точках продольной оси симметрии площадки контакта для случая упругопластической контактной деформации материала детали.

Проведенный заявителем анализ техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных (по отношению к усматриваемому заявителем техническому результату) отличительных признаков в заявленном объекте, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел дополнительный поиск известных решений, с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывает, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения действий на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Способ определения коэффициента нормальной жесткости упругопластического контакта детали и цилиндрического индентора реализуется следующим образом.

Измеряют радиус R цилиндрического индентора.

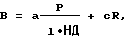

Определяют упругие константы материала цилиндрического индентора (E1, μ1) и детали (E2, μ2 ). Значения модулей нормальной упругости E1, E2 и коэффициентов Пуассона μ1,μ2 можно определить экспериментально или по справочным данным (см., например, значения E в книге Крагельского И.В., Добычина М. Н., Комбалова В.С. "Основы расчетов на трение и износ" М: Машиностроение, 1977 - 526 с., на с. 467-470, а значения μ в книге Марковца М.П. "Определение механических свойств металлов по твердости" М: Машиностроение, 1979 - 191 с., на с. 38).

Определяет пластическую твердость НД на поверхности детали согласно ГОСТ 18835-73 "Металлы. Метод измерения пластической твердости". Измеряют длину l упругопластической площадки контакта, которая равна длине начальной линии касания детали и цилиндрического индентора до приложения силы P. Определяют для заданной силы P на цилиндрический индентор значение полуширины b площадки упругопластического контакта поверхности детали и цилиндрического индентора по формуле (5)

где дополнительно a, c - коэффициенты, зависящие от химического состава материала детали; как показали исследования, для конструкционных сталей a= 0,75, c=0,025.

Определяют остаточную часть полного сближения цилиндрического индентора в точках продольной симметрии площадки контакта поверхности детали и цилиндрического индектора (наибольшую глубину остаточного отпечатка) по формуле (6)

h = 0,5 (b2-R αy )/R,

где дополнительно αy - упругая часть полного сближения в точках продольной оси симметрии площадки контакта, которую определяют в зависимости от упругих констант материалов детали и цилиндрического индектора, а также от заданной силы P

π

где  = 3,14.

= 3,14.

Определяют полное сближение в точках продольной оси симметрии площадки контакта

α = h + αy

Определяют коэффициент нормальной жесткости упругопластического контакта по одной из формул (1)

j = ΔP/Δα или j = P/α

Проведена экспериментальная проверка предложенного способа.

Определение коэффициента нормальной жесткости упругопластического контакта детали и цилиндрического индентора провели на деталях, изготовленных из сталей 35, 45 и30ХГСА. Индентор был изготовлен из стали ШХ-15 (закаленной до твердости HRCЭ62) и имел радиус R=5 мм. Упругие константы материала индентора и деталей: коэффициент Пуассона μ1= μ2 = 0,28; модуль нормальной упругости E1=E2=2•105 МПа.

Пластическую твердость каждой стали определили согласно ГОСТ 18835-73:

сталь 35 - НД 2010 МПа,

сталь 45 - НД 2410 МПа,

сталь 30ХГСА - НД 3370 МПа,

Измерили длину l площадки контакта, которая оказалась равной:

для детали из стали 35 - l=11 мм,

для деталей 45 и 30ХГСА - l=10 мм

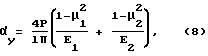

Затем для каждого значения силы P с учетом определенных значений радиуса цилиндрического индентора R, пластической твердости НД материала детали, длины l площадки контакта определили по формуле (5) полуширину b площадки упругопластического контакта поверхности детали и цилиндрического индентора, а по формуле (6) - остаточную часть h полного сближения цилиндрического индентора в точках продольной оси симметрии площадки контакта поверхности детали и цилиндрического индентора.

Результаты представлены в табл. 1. Там же приведены значения полуширины bэ и остаточной части hэ полного сближения, найденные экспериментальным путем. Измерение bэ проводили с помощью инструментального микроскопа МИМ-2 с ценой деления 0,005 мм, а измерение hэ - индикатором часового типа с ценой деления 0,001 мм. Как видно из табл. 1, погрешность определения b и h предлагаемым способом по сравнению с экспериментом в подавляющем большинстве случаев не превышает (3...5)%.

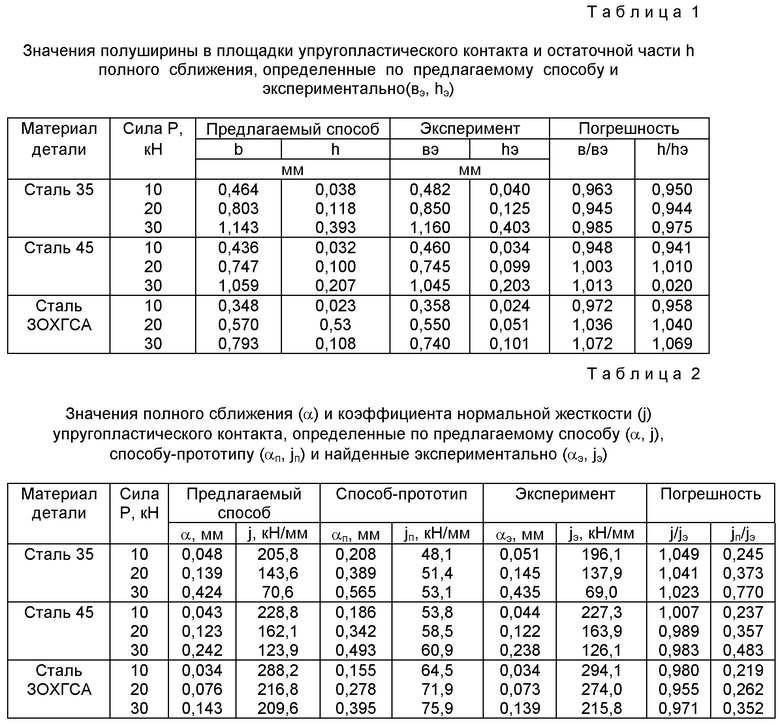

В табл. 2 представлены значения полного сближения в контакте α, определенные предлагаемым способом, способом-прототипом и найденные экспериментально. При этом согласно предлагаемому способу величину α определяли как сумму h + αy (см. формулу 9); значения h брали из табл. 1, а αy - вычисляли по формуле (8). При определении по способу-прототипу принимали величину приведенного радиуса кривизны Rпр детали и индентора равным Rпр=5 мм (то есть равным радиусу цилиндрического индентора, использованного в предлагаемом способе).

Экспериментальные значения полного сближения αЭ определяли с помощью прибора для измерения контактных деформаций, конструкция которого аналогична конструкции прибора ПКД-5, описанного в книге Демкина Н.Б., Рыжова Э.В. "Качество поверхности и контакт деталей машин". - М.: Машиностроение, 1981. - 244 с., на с. 214, рис. 5.2.

В табл. 2 приведены также значения коэффициента нормальной жесткости упругопластического контакта j, вычисленного согласно формуле (7), как отношение силы P к величине полного сближения α в контакте.

Как видно из табл. 2, погрешность определения коэффициента нормальной жесткости по сравнению с экспериментом составляет:

- у предлагаемого способа не более 4,9%;

- у способа-прототипа значение jп значительно меньше (в 1,3...4,6 раза) экспериментальных значений j.

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Способ обладает достаточно высокой точностью: погрешность определения коэффициента нормальной жесткости упругопластического контакта не превышает 4,9%.

В связи с этим предлагаемый способ позволяет повысить точность определения коэффициента нормальной жесткости упругопластического контакта как единичного контакта детали и цилиндрического индентора (например, в контакте тяжелонагруженных зубьев зубчатых передач, роликовых подшипников качения, опорных цилиндрических катков и т.п., то есть в тех случаях, когда в контакте может возникнуть упругопластическая деформация), так и сопряжения шероховатых поверхностей деталей (в тех случаях, когда шероховатости наиболее достоверно описываются цилиндрическими поверхностями), и тем самым повысить точность, надежность, а значит и качество машины в целом.

Кроме того, предлагаемый способ может быть использован для определения режимов поверхностного пластического деформирования при упрочнении деталей путем обкатки цилиндрическими роликами.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения совокупности условий:

- способ, воплощающий заявленное изобретение, представляет собой новую технологию определения коэффициента нормальной жесткости упругопластического контакта, обеспечивающую одновременный учет всех существенных для величины контактной жесткости факторов: пластической твердости поверхности детали, полуширины площадки упругопластического контакта, остаточной и упругой частей полного сближения в точках продольной оси симметрии площадки контакта, что позволяет существенно повысить точность при определении жесткости упругопластического контакта детали и цилиндрического индентора;

- для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

- способ, воплощающий заявленное изобретение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2015 |

|

RU2581746C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛИ И ИНДЕНТОРА ДВОЯКОЙ КРИВИЗНЫ | 1991 |

|

RU2027984C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМИЧЕСКОЙ ТВЕРДОСТИ МАТЕРИАЛОВ | 2005 |

|

RU2288458C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БАЗОВОЙ ДИНАМИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ ШАРИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 2010 |

|

RU2422793C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БАЗОВОЙ СТАТИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ ШАРИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 2007 |

|

RU2350920C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ БАЗОВОЙ СТАТИЧЕСКОЙ ГРУЗОПОДЪЕМНОСТИ РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 2007 |

|

RU2350919C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТЕПЕНИ УПРУГОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 2009 |

|

RU2386116C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ | 2018 |

|

RU2700328C2 |

Изобретение относится к измерительной технике для определения контактной жесткости. Предложенный способ заключается в том, что поверхность детали и цилиндрического индентора прижимают друг к другу нормальной к плоскости стыка заданной силой P, на поверхности детали определяют пластическую твердость НД, с учетом которой рассчитывают полуширину площади упругопластического контакта детали и индентора, затем в точках продольной оси симметрии данной площадки определяют остаточную h и упругую αy части полного сближения в контакте, по их сумме определяют величину полного сближения α в контакте, а коэффициент нормальной жесткости упругопластического контакта детали и индентора определяют по формуле j=P/α. Данное изобретение позволяет учесть значимые параметры контактного взаимодействия в комплексе при определении коэффициента нормальной жесткости упругопластического контакта детали и индентора, а следовательно, повысить точность его определения. 2 табл.

Способ определения коэффициента нормальной жесткости упругопластического контакта детали и индентора, заключающийся в том, что поверхность детали и индентора с определенными упругими константами материалов прижимают друг к другу заданной силой P, нормальной к плоскости стыка, определяют остаточную h и упругую αy части полного сближения в контакте, по их сумме определяют величину полного сближения α в контакте, а коэффициент нормальной жесткости упругопластического контакта детали и индентора определяют по формуле j=P/α, отличающийся тем, что индентор выполнен цилиндрическим с радиусом R, а на поверхности детали определяют пластическую твердость НД, с учетом которой определяют полуширину площадки упругопластического контакта детали и индентора по формуле

где a, c - коэффициенты, зависящие от химического состава материала детали;

l - длина площадки упругопластического контакта,

и в точках продольной оси симметрии площадки упругопластического контакта детали и индентора определяют остаточную часть полного сближения в контакте по формуле

h = 0,5(b2-Rαy)/R .т

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА НОРМАЛЬНОЙ ЖЕСТКОСТИ УПРУГОПЛАСТИЧЕСКОГО КОНТАКТА ДЕТАЛИ И ИНДЕНТОРА ДВОЯКОЙ КРИВИЗНЫ | 1991 |

|

RU2027984C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1998 |

|

RU2141638C1 |

| US 5490416 A, 13.02.1996 | |||

| Способ определения коэффициента нормальной контактной жесткости в стыке двух поверхностей деталей | 1978 |

|

SU741093A1 |

| US 4848141 A, 18.07.1989 | |||

| Способ определения физико-механических свойств материала | 1983 |

|

SU1147951A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1992 |

|

RU2088901C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УПРУГОПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ МАТЕРИАЛОВ | 1997 |

|

RU2141637C1 |

| Способ измерения твердости | 1981 |

|

SU989379A1 |

Авторы

Даты

2001-10-20—Публикация

1999-11-30—Подача