Изобретение относится к области разделения тонкодисперсных сыпучих материалов с различной плотностью и может быть использовано в горной, химической, энергетической, строительной и других отраслях промышленности.

Известен пневматический сепаратор вихревого типа, включающий в себя закручиватель воздушного потока, кольцевой элемент, рабочую камеру, дополнительную камеру с тангенциальным патрубком вывода мелких фракций, телескопический патрубок вывода крупных фракций, отражательный экран, тангенциальные патрубки подвода сжатого воздуха и патрубки сброса крупных фракций [1].

Недостатком известного сепаратора является низкая эффективность сепарации при разделении пластичных материалов. Наиболее близким к изобретению по технической сущности и достигаемому результату является отбойно-вихревой сепаратор для разделения разнодисперсных сыпучих материалов, включающий корпус, ротор с ребрами, направленными по оси ротора, патрубком ввода исходного материала и патрубком возврата грубого материала [2].

Недостатком известного сепаратора является низкая эффективность сепарации и залипание материала на стенках сепаратора при разделении пластичных материалов.

Целью изобретения является повышение эффективности сепарации за счет предотвращения залипания на внутренней поверхности корпуса сепаратора разнодисперсных сыпучих материалов с различной плотностью.

Указанная цель достигается тем, что в центробежно-отбойно-вихревом сепараторе, включающем корпус, патрубки для подачи исходного материала и отвода продуктов сепарации, лопастной ротор с приводом, согласно предлагаемому решению, по всей высоте конуса сепаратора диаметрально противоположно друг относительно друга тангенциально установлены два ряда сопл подвода сжатого воздуха, выполненные прямоугольного сечения и расположенные длинной стороной вдоль образующей конического корпуса с чередованием между собой в противоположных рядах, при этом длина сопла равна расстоянию между двумя соседними соплами, расположенными на противоположной стороне корпуса, причем сопла направлены в сторону вращения ротора и выполнены с возможностью регулирования угла между продольной осью сопла и поверхностью конического корпуса, а внутри сопла установлена направляющая пластина, конец которой загнут в сторону вращения лопастного ротора.

Заявляемое решение отличается от прототипа тем, что в корпусе классификатора по всей его высоте тангенциально, диаметрально противоположно друг относительно друга, установлены два ряда сопл, выполненные прямоугольного сечения. Внутри сопла установлена направляющая пластина, которая разбивает воздушный поток, выходящий из сопла, на настилающую и сепарирующую струи, причем направляющая пластина установлена так, что ее конец изогнут в сторону вращения ротора. Сопла расположены длинной стороной вдоль образующей конического корпуса с чередованием между собой в противоположных рядах, при этом длина сопла равна расстоянию между двумя соседними соплами, расположенными на противоположной стороне корпуса, сопла направлены в сторону вращения ротора и выполнены с возможностью регулирования угла между продольной осью сопла и поверхностью конического корпуса, что позволяет сделать вывод о соответствии заявленного решения критерию "Новизна".

Известны технические решения для разделения разнодисперсных сыпучих материалов с различной плотностью с дополнительной подачей тангенциального воздуха через тангенциально расположенные патрубки с целью увеличения производительности (Акулов В.И. Струйные мельницы. 1962, а.с. СССР N 956060.

В данном техническом решении в конической части установлены два патрубка подвода сжатого воздуха, которые расположены диаметрально-противоположно друг относительно друга и на одной высоте.

Однако данная конструкция не позволяет добиться омывания воздухом всей внутренней поверхности корпуса сепаратора, необходимого для более эффективного процесса сепарации и предотвращения залипания частиц разнодисперсных сыпучих материалов с различной плотностью, что достигается предлагаемым решением. Таким образом предлагаемое решение соответствует критерию "Изобретательский уровень".

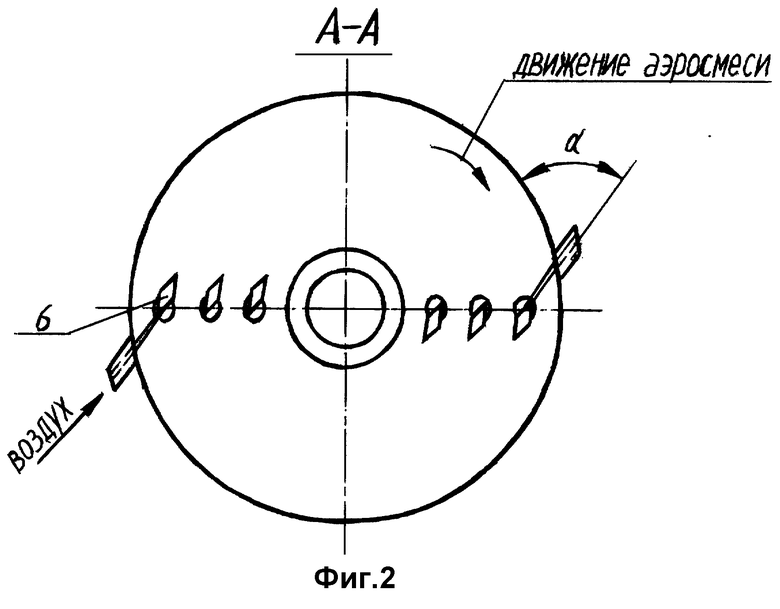

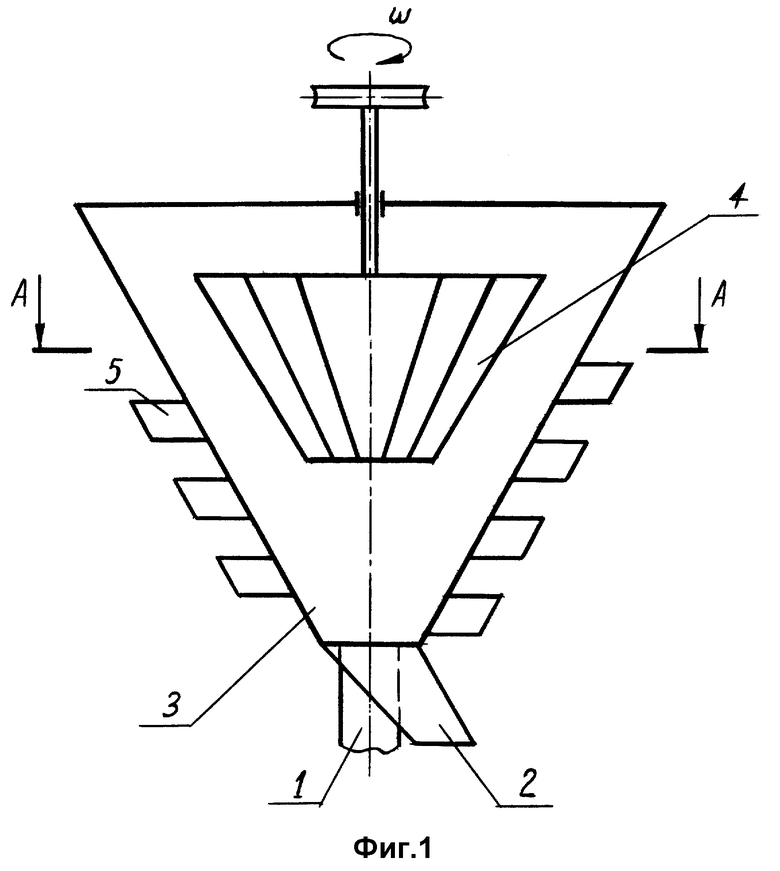

На фиг. 1 изображен центробежный сепаратор, общий вид; на фиг. 2 - вид сверху, разрез А-А на фиг. 1.

Центробежный сепаратор состоит из патрубка подвода исходного материала 1, патрубка для удаления грубого продукта 2, конического корпуса сепаратора 3, вращающегося ротора 4, сопл 5 прямоугольного сечения подвода дополнительного воздуха, направляющей пластины 6.

Сепаратор работает следующим образом. Поток энергоносителя с частицами продукта, подвергаемого сепарации, подается снизу через подводящий патрубок 1, далее попадает в конический корпус сепаратора 3, в котором вращается ротор 4. Частицы продукта, закручиваемые вращающимся ротором 4, под действием центробежных сил отбрасываются к внутренней поверхности корпуса сепаратора. Через тангенциально установленные сопла 5 прямоугольного сечения подают дополнительный воздух. Посередине прямоугольного сечения сопла 5 установлена направляющая пластина 6, которая разбивает воздушный поток, выходящий из сопла, на настилающую и сепарирующую струи. Сепарирующая струя воздуха, проходя сквозь слой материала, выделяет мелкую фракцию, которая, проходя между внутренней поверхностью сепаратора и вращающимся ротором 4, отводится в циклон готового продукта (на фигуре не показан), а настилающая струя, омывая внутреннюю поверхность корпуса сепаратора, создает воздушный слой, который подхватывает грубые частицы материала. Увлеченные частицы материала, проходя вдоль поверхности корпуса сепаратора, теряют скорость и под действием собственной силы тяжести выпадают в патрубки удаления грубого продукта 2.

Пластина 6 имеет изогнутый конец в сторону вращения лопастного ротора, причем целесообразно выполнить длину изогнутого конца направляющей пластины равной ширине прямоугольного сечения с расстоянием от изогнутого конца пластины до внутренней поверхности корпуса сепаратора 0,5 ширины прямоугольного сечения. При установке сопла 5 необходимо добиваться параллельности изогнутого конца направляющей пластины 6 и внутренней поверхности корпуса сепаратора. Параллельность между изогнутым концом направляющей пластины и внутренней поверхностью корпуса сепаратора устанавливают путем регулирования угла α между продольной осью сопла 5 и конического корпуса сепаратора 3. Этот угол зависит от угла, образованного между направляющей пластины и ее изогнутым концом.

Такое выполнение направляющей пластины позволяет направить настилающую струю по внутренней поверхности корпуса сепаратора. Если направляющую пластину выполнить без изогнутого конца в сторону вращения лопастного ротора, обе струи будут выполнять сепарирующие функции и не обеспечивают образования скоростного потока на внутренней поверхности корпуса сепаратора, необходимого для предотвращения залипания частиц материала. Непараллельность изогнутого конца направляющей пластины и внутренней поверхности корпуса сепаратора также не обеспечивает образования скоростного потока на внутренней поверхности корпуса сепаратора, необходимого для предотвращения залипания частиц материала, так как при выходе из сопла и изменении сечения между направляющей пластиной и корпусом сепаратора в сторону расширения воздушный поток теряет свою скорость, что ведет к меньшему омыванию расстояния внутренней поверхности корпуса сепаратора. При изменении сечения между изогнутым концом направляющей пластины и внутренней поверхностью корпуса сепаратора в сторону уменьшения воздушный поток встречает препятствие изогнутого конца направляющей пластины, что ведет также к потере скоростного потока. В обоих случаях для достижения необходимого результата нужно увеличить давление перед соплом, что приводит к дополнительному расходу воздуха и затратам электроэнергии.

Настилающая струя, проходя по внутренней поверхности корпуса сепаратора, создает воздушный слой, предотвращая налипание частиц материала, причем скорость воздушного слоя больше скорости воздушного потока, создаваемого лопастным ротором сепаратора. Если скорость воздушного слоя будет меньше скорости воздушного потока, создаваемого лопастным ротором, то частицы материала, которые отбрасываются к внутренней поверхности корпуса при вращении лопастного ротора, будут проходить через воздушный слой, выходящий из сопла, и налипнут на этой поверхности. Эту скорость подбираем опытным путем, начиная с минимального и увеличивая расход воздуха из каждого сопла, учитывая, что скорость воздушного потока на выходе из сопла не должна быть больше критической скорости или скорости витания частиц, при котором скорость частицы приобретает скорость воздушного потока и находится во взвешенном состоянии, что ведет к снижению эффективности сепарации.

Внутренняя форма сопла выполнена прямоугольного сечения, так как известно, что сопло прямоугольного сечения имеет ряд преимуществ перед соплом круглого сечения, а именно:

- при меньшем количестве сопл прямоугольного сечения можно омыть такую же внутреннюю поверхность конуса корпуса разделителя, как при большем количестве сопл круглого сечения;

- при меньшем объемном расходе воздуха в сопле прямоугольного сечения средняя скорость плоской струи больше средней скорости струи круглого сечения, что позволяет с меньшими энергопотерями увеличить скорость частиц, которые отходят к периферии при сепарации в конусе корпуса разделителя.

Направление воздушного потока, который подается через тангенциально установленные сопла прямоугольного сечения, обязательно должно осуществляться в сторону вращения ротора (фиг. 2), так как при направлении воздушного потока в противоположную сторону создается дополнительное сопротивление на вращение ротора сепаратора, что приводит к дополнительным энергопотерям.

Из-за того, что тангенциальные сопла прямоугольного сечения подвода сжатого воздуха с направляющей пластиной установлены в два ряда, диаметрально противоположно друг относительно друга, по всей высоте корпуса сепаратора и расположены длинной стороной вдоль образующей конического корпуса с чередованием между собой в противоположных рядах, воздух проходит через весь поток аэросмеси, отброшенной центробежными силами к стенкам корпуса при вращении ротора, и омывает всю внутреннюю поверхность корпуса за счет перекрывания воздушных струй при выходе из каждого сопла, причем количество сопл зависит от размера корпуса. Чем больше сепаратор, тем большее количество сопл нужно установить. Таким образом, применение предлагаемого сепаратора позволит повысить эффективность сепарации и предотвратить залипание при разделении тонкодисперсных сыпучих материалов различной плотности.

1. Авторское свидетельство СССР N 956060, B 07 B 7/083.

2. Акулов В.И. Струйные мельницы. - 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2002 |

|

RU2204437C1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2171720C2 |

| ИМПУЛЬСНАЯ ВЗРЫВОСТРУЙНАЯ МЕЛЬНИЦА | 1998 |

|

RU2154533C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2199496C2 |

| УСТРОЙСТВО ДЛЯ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2000 |

|

RU2199397C2 |

| ДЕЗИНТЕГРАТОР | 1999 |

|

RU2168361C2 |

| ДИФФУЗИОННАЯ ГАЗОВАЯ ГОРЕЛКА | 2001 |

|

RU2187043C1 |

| КАРУСЕЛЬНЫЙ КОНВЕЙЕР | 1999 |

|

RU2168452C2 |

| ВИХРЕАКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2226432C1 |

| КОНВЕЙЕРНЫЙ СЕПАРАТОР | 2002 |

|

RU2215587C2 |

Изобретение может быть использовано для разделения тонкодисперсных сьпучих материалов с различной плотностью в горной, химической и других отраслях промышленности. Сепаратор содержит корпус, патрубки подачи исходного материала и отвода продуктов сепарации, лопастной ротор с приводом, сопла подвода сжатого воздуха, направляющие пластины. По всей высоте конуса сепаратора диаметрально противоположно относительно друг друга, тангенциально установлены два ряда сопл подвода сжатого воздуха, имеющих прямоугольное сечение и расположенных длинной стороной вдоль образующей конического корпуса с чередованием между собой в противоположных рядах. Длина сопла равна расстоянию между двумя соседними соплами, расположенными на противоположной стороне корпуса. Сопла направлены в сторону вращения ротора и выполнены с возможностью регулирования угла между продольной осью сопла и поверхностью корпуса. Внутри сопла установлена направляющая пластина. Изобретение позволяет повысить эффективность сепарации разнодисперсных сыпучих материалов с различной плотностью. 2 ил.

Центробежно-отбойно-вихревой сепаратор, включающий корпус, патрубки подачи исходного материала и отвода продуктов сепарации, лопастной ротор с приводом, отличающийся тем, что по всей высоте конуса сепаратора диаметрально противоположно относительно друг друга, тангенциально установлены два ряда сопл подвода сжатого воздуха, имеющих прямоугольные сечения и расположенных длинной стороной вдоль образующей конического корпуса с чередованием между собой в противоположных рядах, при этом длина сопла равна расстоянию между двумя соседними соплами, расположенными на противоположной стороне корпуса, причем сопла направлены в сторону вращения ротора и выполнены с возможностью регулирования угла между продольной осью сопла и поверхностью конического корпуса, а внутри сопла установлена направляющая пластина, конец которой загнут в сторону вращения лопастного ротора.

| Акулов В.И | |||

| Струйные мельницы | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Нагревательный прибор для центрального отопления | 1920 |

|

SU244A1 |

| Пневматический сепаратор вихревого типа | 1980 |

|

SU956060A1 |

| КЛАССИФИКАТОР | 1973 |

|

SU453204A1 |

| Вихревой сепаратор | 1978 |

|

SU751453A1 |

| СЕПАРАТОР | 1992 |

|

RU2038873C1 |

| DE 4000031 A1, 08.08.91 | |||

| Способ очистки полимеров | 1961 |

|

SU149221A1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ПРОХОДИМОСТИ АВТОМОБИЛЯ | 2017 |

|

RU2651358C1 |

Авторы

Даты

1998-12-20—Публикация

1996-08-02—Подача